ISO 21068-3:2008

(Main)Chemical analysis of silicon-carbide-containing raw materials and refractory products — Part 3: Determination of nitrogen, oxygen and metallic and oxidic constituents

Chemical analysis of silicon-carbide-containing raw materials and refractory products — Part 3: Determination of nitrogen, oxygen and metallic and oxidic constituents

ISO 21068-3:2008 specifies methods for the determination of total nitrogen and nitrogen calculated as silicon nitride, total oxygen, and free metallic and oxidic components in silicon carbide raw materials and refractory products. It applies only to silicon carbide materials that are not bonded with nitrogen. Nitride-bonded silicon carbide refractories are covered in EN 12698-1.

Analyse chimique des matières premières et des produits réfractaires contenant du carbure de silicium — Partie 3: Dosage de l'azote, de l'oxygène et des constituants métalliques et oxydés

L'ISO 21068-3:2008 spécifie des méthodes permettant de doser l'azote total et l'azote calculés comme le nitrure de silicium, l'oxygène total et les composés libres métalliques et contenant de l'oxyde dans les matières premières et produits réfractaires de carbure de silicium. Elle s'applique uniquement aux matériaux contenant du carbure de silicium qui ne sont pas liés à l'azote. Les matériaux contenant du carbure de silicium qui sont liés à l'azote sont couverts par l'EN 12698-1.

General Information

- Status

- Withdrawn

- Publication Date

- 20-Jul-2008

- Technical Committee

- ISO/TC 33 - Refractories

- Drafting Committee

- ISO/TC 33/WG 17 - Chemical analysis

- Current Stage

- 9599 - Withdrawal of International Standard

- Start Date

- 10-Jun-2024

- Completion Date

- 12-Feb-2026

Relations

- Effective Date

- 09-Feb-2026

- Effective Date

- 09-Feb-2026

- Effective Date

- 09-Feb-2026

- Effective Date

- 12-Feb-2026

- Effective Date

- 06-Jun-2022

ISO 21068-3:2008 - Chemical analysis of silicon-carbide-containing raw materials and refractory products

ISO 21068-3:2008 - Analyse chimique des matieres premieres et des produits réfractaires contenant du carbure de silicium

Frequently Asked Questions

ISO 21068-3:2008 is a standard published by the International Organization for Standardization (ISO). Its full title is "Chemical analysis of silicon-carbide-containing raw materials and refractory products — Part 3: Determination of nitrogen, oxygen and metallic and oxidic constituents". This standard covers: ISO 21068-3:2008 specifies methods for the determination of total nitrogen and nitrogen calculated as silicon nitride, total oxygen, and free metallic and oxidic components in silicon carbide raw materials and refractory products. It applies only to silicon carbide materials that are not bonded with nitrogen. Nitride-bonded silicon carbide refractories are covered in EN 12698-1.

ISO 21068-3:2008 specifies methods for the determination of total nitrogen and nitrogen calculated as silicon nitride, total oxygen, and free metallic and oxidic components in silicon carbide raw materials and refractory products. It applies only to silicon carbide materials that are not bonded with nitrogen. Nitride-bonded silicon carbide refractories are covered in EN 12698-1.

ISO 21068-3:2008 is classified under the following ICS (International Classification for Standards) categories: 81.080 - Refractories. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 21068-3:2008 has the following relationships with other standards: It is inter standard links to EN ISO 21814:2022, EN ISO 17947:2023, EN ISO 1927-3:2012, EN ISO 21068-3:2008, ISO 21068-3:2024. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 21068-3:2008 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 21068-3

First edition

2008-08-01

Chemical analysis of silicon-carbide-

containing raw materials and refractory

products —

Part 3:

Determination of nitrogen, oxygen

and metallic and oxidic constituents

Analyse chimique des matières premières et des produits réfractaires

contenant du carbure de silicium —

Partie 3: Dosage de l'azote, de l'oxygène et des constituants

métalliques et oxydés

Reference number

©

ISO 2008

PDF disclaimer

This PDF file may contain embedded typefaces. In accordance with Adobe's licensing policy, this file may be printed or viewed but

shall not be edited unless the typefaces which are embedded are licensed to and installed on the computer performing the editing. In

downloading this file, parties accept therein the responsibility of not infringing Adobe's licensing policy. The ISO Central Secretariat

accepts no liability in this area.

Adobe is a trademark of Adobe Systems Incorporated.

Details of the software products used to create this PDF file can be found in the General Info relative to the file; the PDF-creation

parameters were optimized for printing. Every care has been taken to ensure that the file is suitable for use by ISO member bodies. In

the unlikely event that a problem relating to it is found, please inform the Central Secretariat at the address given below.

© ISO 2008

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized in any form or by any means,

electronic or mechanical, including photocopying and microfilm, without permission in writing from either ISO at the address below or

ISO's member body in the country of the requester.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Published in Switzerland

ii © ISO 2008 – All rights reserved

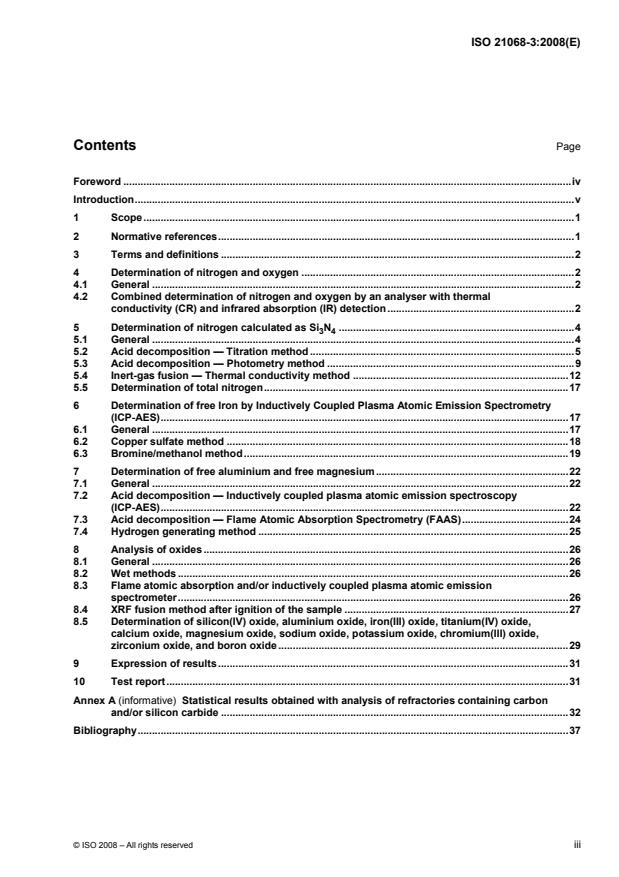

Contents Page

Foreword .iv

Introduction.v

1 Scope.1

2 Normative references.1

3 Terms and definitions .2

4 Determination of nitrogen and oxygen .2

4.1 General .2

4.2 Combined determination of nitrogen and oxygen by an analyser with thermal

conductivity (CR) and infrared absorption (IR) detection.2

5 Determination of nitrogen calculated as Si N .4

3 4

5.1 General .4

5.2 Acid decomposition — Titration method.5

5.3 Acid decomposition — Photometry method .9

5.4 Inert-gas fusion — Thermal conductivity method .12

5.5 Determination of total nitrogen.17

6 Determination of free Iron by Inductively Coupled Plasma Atomic Emission Spectrometry

(ICP-AES).17

6.1 General .17

6.2 Copper sulfate method .18

6.3 Bromine/methanol method.19

7 Determination of free aluminium and free magnesium.22

7.1 General .22

7.2 Acid decomposition — Inductively coupled plasma atomic emission spectroscopy

(ICP-AES).22

7.3 Acid decomposition — Flame Atomic Absorption Spectrometry (FAAS).24

7.4 Hydrogen generating method .25

8 Analysis of oxides .26

8.1 General .26

8.2 Wet methods .26

8.3 Flame atomic absorption and/or inductively coupled plasma atomic emission

spectrometer.26

8.4 XRF fusion method after ignition of the sample .27

8.5 Determination of silicon(IV) oxide, aluminium oxide, iron(III) oxide, titanium(IV) oxide,

calcium oxide, magnesium oxide, sodium oxide, potassium oxide, chromium(III) oxide,

zirconium oxide, and boron oxide .29

9 Expression of results.31

10 Test report.31

Annex A (informative) Statistical results obtained with analysis of refractories containing carbon

and/or silicon carbide .32

Bibliography.37

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards bodies

(ISO member bodies). The work of preparing International Standards is normally carried out through ISO

technical committees. Each member body interested in a subject for which a technical committee has been

established has the right to be represented on that committee. International organizations, governmental and

non-governmental, in liaison with ISO, also take part in the work. ISO collaborates closely with the

International Electrotechnical Commission (IEC) on all matters of electrotechnical standardization.

International Standards are drafted in accordance with the rules given in the ISO/IEC Directives, Part 2.

The main task of technical committees is to prepare International Standards. Draft International Standards

adopted by the technical committees are circulated to the member bodies for voting. Publication as an

International Standard requires approval by at least 75 % of the member bodies casting a vote.

Attention is drawn to the possibility that some of the elements of this document may be the subject of patent

rights. ISO shall not be held responsible for identifying any or all such patent rights.

ISO 21068-3 was prepared by Technical Committee ISO/TC 33, Refractories.

ISO 21068 consists of the following parts, under the general title Chemical analysis of silicon-carbide-

containing raw materials and refractory products:

⎯ Part 1: General information and sample preparation

⎯ Part 2: Determination of loss on ignition, total carbon, free carbon and silicon carbide, total and free silica

and total and free silicon

⎯ Part 3: Determination of nitrogen, oxygen and metallic and oxidic constituents

iv © ISO 2008 – All rights reserved

Introduction

[8]

ISO 21068, Parts 1 to 3, have been developed from the combination of a Japanese standard JIS 2011 and

work items originally developed within CEN. Because there is a wide variety of laboratory equipment in use,

the most commonly used methods are described.

This part of ISO 21068 is applicable to the analysis of all refractory products as classified in

[3], [4], [5], [6] [1]

ISO 10081 (all parts) (shaped) and ISO 1927 (unshaped) and raw materials containing carbon

and/or silicon carbide. Therefore, this part of ISO 21068 covers the full range of analysis from pure silicon

carbide to oxidic refractory composition with a low content of silicon carbide and/or nitrides. Primarily, this part

of ISO 21068 provides methods to distinguish between different carbon bound types like total carbon (C )

total

and free carbon (C ) and derives from these two the silicon carbide content.

free

If free carbon is present, this part of ISO 21068 includes different types of temperature treatment in order to

determine the mass changes gravimetrically. Frequently, the resulting residue is used for other determinations.

The determination of other groups of analytes described in this part of ISO 21068 are free metals, free silicon

(Si ), free aluminum (Al ), free magnesium (Mg ), free iron (Fe ) and the group of oxides from main to

free free free free

trace components.

This part of ISO 21068 also describes the chemical analysis of SiO , total Si, oxygen and nitrogen and other

oxidic bound metals which typically occur in the materials.

This part of ISO 21068 represents a listing of analytical methods which is approximately structured according

to material composition. However, it is still the user who should prove the applicability of the method

depending on the material and analytical requirements.

INTERNATIONAL STANDARD ISO 21068-3:2008(E)

Chemical analysis of silicon-carbide-containing raw materials

and refractory products —

Part 3:

Determination of nitrogen, oxygen and metallic and oxidic

constituents

1 Scope

This part of ISO 21068 specifies methods for the determination of total nitrogen and nitrogen calculated as

silicon nitride, total oxygen, and free metallic and oxidic components in silicon carbide raw materials and

refractory products.

It applies only to silicon carbide materials that are not bonded with nitrogen. Nitride-bonded silicon carbide

refractories are covered in EN 12698-1.

2 Normative references

The following referenced documents are indispensable for the application of this document. For dated

references, only the edition cited applies. For undated references, the latest edition of the referenced

document (including any amendments) applies.

ISO 10058-1, Chemical analysis of magnesite and dolomite refractory products (alternative to the X-ray

fluorescence method) — Part 1: Apparatus, reagents, dissolution and gravimetric silica

ISO 10058-2, Chemical analysis of magnesite and dolomite refractory products (alternative to the X-ray

fluorescence method) — Part 2: Wet chemical analysis

ISO 10058-3, Chemical analysis of magnesite and dolomite refractory products (alternative to the X-ray

fluorescence method) — Part 3: Flame atomic absorption spectrometry (FAAS) and inductively coupled

plasma emission spectrometry (ICP-AES)

ISO 12677, Chemical analysis of refractory products by XRF — Fused cast bead method

ISO 20565-1, Chemical analysis of chrome-bearing refractory products and chrome-bearing raw materials

(alternative to the X-ray fluorescence method) — Part 1: Apparatus, reagents, dissolution and gravimetric

silica

ISO 20565-2, Chemical analysis of chrome-bearing refractory products and chrome-bearing raw materials

(alternative to the X-ray fluorescence method) — Part 2: Wet chemical analysis

ISO 20565-3, Chemical analysis of chrome-bearing refractory products and chrome-bearing raw materials

(alternative to the X-ray fluorescence method) — Part 3: Flame atomic absorption spectrometry (FAAS) and

inductively coupled plasma emission spectrometry (ICP-AES)

ISO 21068-1:2008, Chemical analysis of silicon-carbide-containing raw materials and refractory products —

Part 1: General information and sample preparation

ISO 21068-2:2008, Chemical analysis of silicon-carbide-containing raw materials and refractory products —

Part 2: Determination of loss on ignition, total carbon, free carbon and silicon carbide, total and free silica and

total and free silicon

ISO 21079-1, Chemical analysis of refractories containing alumina, zirconia and silica — Refractories

containing 5 % to 45 % of ZrO (alternative to the X-ray fluorescence method) — Part 1: Apparatus, reagents

and dissolution

ISO 21079-2, Chemical analysis of refractories containing alumina, zirconia and silica — Refractories

containing 5 % to 45 % of ZrO (alternative to the X-ray fluorescence method) — Part 2: Wet chemical

analysis

ISO 21079-3, Chemical analysis of refractories containing alumina, zirconia and silica — Refractories

containing 5 % to 45 % of ZrO (alternative to the X-ray fluorescence method) — Part 3: Flame atomic

absorption spectrometry (FAAS) and inductively coupled plasma emission spectrometry (ICP-AES)

ISO 21587-1, Chemical analysis of aluminosilicate refractory products (alternative to the X-ray fluorescence

method) — Part 1: Apparatus, reagents, dissolution and gravimetric silica

ISO 21587-2, Chemical analysis of aluminosilicate refractory products (alternative to the X-ray fluorescence

method) — Part 2: Wet chemical analysis

ISO 21587-3, Chemical analysis of aluminosilicate refractory products (alternative to the X-ray fluorescence

method) — Part 3: Inductively coupled plasma and atomic absorption spectrometry methods

ISO 26845, Chemical analysis of refractories — General requirements for wet chemical analysis, atomic

absorption spectrometry (AAS) and inductively coupled plasma atomic emission spectrometry (ICP-AES)

methods

EN 12698-1:2007, Chemical analysis of nitride bonded silicon carbide refractories — Part 1: Chemical

methods

3 Terms and definitions

For the purposes of this document, the terms and definitions given in ISO 21068-1 apply.

4 Determination of nitrogen and oxygen

4.1 General

For oxygen only, the IR detection method is given; for nitrogen, several different methods are described,

calculated nominally as Si N .

3 4

NOTE The calculation of nitrogen as Si N is only applicable in the case where other nitride species are absent or

3 4

too low to detect by XRD, see ISO 21068-1. Otherwise, nitrogen is reported as total nitrogen.

4.2 Combined determination of nitrogen and oxygen by an analyser with thermal

conductivity (CR) and infrared absorption (IR) detection

4.2.1 Principle

The method uses inert-gas fusion analysis. A preweighed sample is placed in a graphite crucible positioned

between the electrodes of an impulse furnace. 5 kW of power (typically) is passed through the crucible

generating a temperature of approximately 2 800 °C.

NOTE 1 Furnace temperatures can be varied by increasing and decreasing current/voltage.

2 © ISO 2008 – All rights reserved

The sample decomposes, releasing any oxygen and nitrogen present. The nitrogen released remains as

elemental nitrogen, while oxygen combines with the carbon of the graphite crucible to form carbon monoxide.

The sample gases are carried on a helium carrier gas either to a rare-earth copper catalyst, which converts

carbon monoxide to carbon dioxide, and then to an infrared cell which measures the carbon dioxide present or

are measured directly without catalyst as carbon monoxide. The gas stream is then passed through sodium

hydroxide to remove carbon dioxide, and magnesium perchlorate to remove any moisture present, and finally

through a thermal conductivity cell or other suitable analyser to quantify the nitrogen.

[7]

NOTE 2 A method for the determination of oxygen contents less than 3 % is given in EN 725-3 .

Because the sample will invariably be in the form of a powder, it should be enclosed in a small nickel capsule

before placing it in the graphite crucible to prevent any loss of sample during analysis.

When materials with dissociation temperatures higher than 2 400 °C ± 25 °C are being analysed, it is

recommended that a fluxing agent is also included with the sample. A suitable agent would be a nickel wire

basket.

4.2.2 Reagents

4.2.2.1 Nickel or tin capsule, of suitable dimensions and oxygen and nitrogen free.

4.2.2.2 Nickel basket, of suitable dimensions and oxygen and nitrogen free.

4.2.2.3 Carbon dioxide, 99,998 % pure.

4.2.2.4 Nitrogen, 99,998 % pure.

4.2.2.5 Helium, 99,998 % pure.

4.2.3 Apparatus

Ordinary laboratory apparatus and the following.

4.2.3.1 Combined nitrogen/oxygen analyser, commercially available.

NOTE If no combined analyser for nitrogen and oxygen is available, a separate nitrogen and/or oxygen analyser can

be used.

4.2.4 Calibration

Referring to the instrument operation manual, the calibration can be achieved by two methods:

a) using certified reference materials (preferably primary);

b) by injection of known volumes of pure carbon dioxide and nitrogen into the detection system.

If b) is used, it is recommended that a standard reference material be analysed to verify the performance of

the electrode furnace, associated chemicals and detection system.

For both methods, a minimum of three calibration points and a zero shall be used to establish the calibration.

4.2.5 Procedure

4.2.5.1 General

Operate the instrument in accordance with the instrument operation manual.

4.2.5.2 Determination

Dry and grind the sample (see Clause 4 of ISO 21068-1:2008). Weigh it, to the nearest 0,1 mg, into the nickel

capsule and seal it, taking care to expel any air present.

NOTE A typical sample mass is approximately 50 mg ± 1 mg. However, in practice, the sample mass is determined

by a combination of the dynamic range of the analyser and the magnitude of the concentration of oxygen and nitrogen

present.

Put the nickel capsule into the loading-mechanism analyser.

Carry out the analysis in two stages:

a) heat the graphite crucible to a temperature at least as high as that used for the analysis, for a period of

time sufficient to allow any entrapped oxygen and nitrogen to be expelled;

b) drop the sample into the graphite crucible and perform the analysis.

Because of the sample masses involved, report results as the mean of at least three determinations.

4.2.5.3 Blank determinations

Although any oxygen and nitrogen present in the graphite crucible is removed prior to the analysis being

carried out [see 4.2.5.2 a)], there may still be oxygen and nitrogen present in the tin capsule and nickel basket.

Make blank determinations and subtract them from subsequent analyses. The blank shall be the mean of at

least three determinations.

Prepare a solution containing approximately 75 ml of acetic acid, 25 ml of nitric acid and 1,5 ml of hydrochloric

acid. In a well-ventilated fume cupboard, heat the solution to a temperature of 55 °C ± 5 °C, immerse the

nickel basket in the heated solution for 30 s to 60 s, remove the nickel basket from the solution and rinse

immediately in running water. Immerse the nickel basket in chemically pure acetone, dry thoroughly and place

the cleaned nickel basket in a desiccator.

4.2.5.4 Calculation

Calculate the mass fraction of nitrogen or oxygen, w , expressed as a percentage, using Equation (1).

a

wwb=− (1)

am

where

w is the mass fraction of nitrogen or oxygen, respectively, measured in the sample, expressed as a

m

percentage;

b is the average blank determination of nitrogen or oxygen respectively, expressed as a percentage by

mass.

Report the results as the mean of three determinations.

5 Determination of nitrogen calculated as Si N

3 4

5.1 General

The nitrogen determined is calculated as silicon nitride. The determination of silicon nitride is carried out using

one of the following methods:

a) acid decomposition with pressurization/separation by the steam distillation/neutralization titration method;

4 © ISO 2008 – All rights reserved

b) acid decomposition with pressurization/separation by steam distillation/indophenol blue absorption

spectroscopy; this method should be used for samples containing silicon nitride whose percentage is less

than 2 % by mass;

c) inert-gas fusion-thermal conductivity method.

The calculation of Si N by using the measured nitrogen content is only justified and expedient if nitrogen is

3 4

chemically bonded as silicon nitride quantitatively. The methods described in Clause 4 are, in principle,

applicable for the determination of total nitrogen. When method 5.2 or 5.3 is used for determining total

nitrogen, the obtained result should be verified by a method as described in Clause 4 or 5.4. This is because

of the high chemical resistance of nitrides, particularly with regard to unknown nitrides, besides Si N ,

3 4

contained in the sample.

5.2 Acid decomposition — Titration method

5.2.1 Principle

A sample is decomposed with sulfuric acid and hydrofluoric acid in a pressurization container, so that silicon

nitride changes to ammonium salt, and boric acid is then added to it. The resulting solution is transferred into

a distillation flask. Sodium hydroxide is added to the flask and steam distillation is carried out, and the

ammonia distillate is absorbed into an appropriate amidosulfonic acid. The remaining amidosulfonic acid is

titrated with sodium hydroxide.

5.2.2 Reagents

Solutions 5.2.2.1, 5.2.2.2 and 5.2.2.7 shall be stored in plastics bottles.

5.2.2.1 Hydrofluoric acid.

5.2.2.2 Sulfuric acid (1+1).

5.2.2.3 Boric acid.

5.2.2.4 Sodium hydroxide (500 g/l).

5.2.2.5 Ammonium sulfate, purity more than 99,9 % by mass. Heat at 110 °C ± 10 °C for 3 h and cool in

a desiccator.

5.2.2.6 Amidosulfuric acid solution, 0,1 mol/l.

Weigh 10,0 g, to the nearest 0,1 mg, of amidosulfuric acid (reference material for volumetric analysis, or high-

purity reagent above 99,99 % by mass). Dissolve in water, transfer to a 1 000 ml volumetric flask, and dilute to

the mark with water.

Calculate the factor, F, for the 0,1 mol/l amidosulfuric acid solution using Equation (2).

mP×

a

F = (2)

9,709 5 ×100

where

m is the mass of amidosulfuric acid, in grams;

a

P is the purity of amidosulfuric acid, expressed as a percentage by mass.

5.2.2.7 Sodium hydroxide solution, 1 mol/l.

Weigh 165 g of sodium hydroxide in a 500 ml polyethylene airtight container, add 150 ml of carbon-dioxide-

free water to dissolve it, and allow it to stand for 4 to 5 days with shielding from carbon dioxide. Take 54 ml of

its supernatant liquid in a 1 l polyethylene airtight container, add carbon-dioxide-free water to it to make a total

1 l, mix well, and store it with a soda-lime tube attachment.

5.2.2.8 Sodium hydroxide solution, 0,1 mol/l.

Pipette 100 ml of 1 mol/l sodium hydroxide solution into a 1 000 ml volumetric flask, dilute with carbon-dioxide-

free water to 1 000 ml, mix well, put it in an airtight polyethylene container, and store it with a soda-lime tube

attachment.

Transfer precisely 50 ml of 0,1 mol/l amidosulfuric acid solution (5.2.2.6) to a 200 ml beaker, dilute to about

100 ml with water, and titrate with 0,1 mol/l sodium hydroxide solution using a pH meter equipped with a

glassy electrode. Determine the titration volume of 0,1 mol/l sodium hydroxide solution at the end point of

which the pH is 5,5.

Calculate the factor, F′, of this 0,1 mol/l sodium hydroxide solution using Equation (3).

F × 50,00

′

F = (3)

V

where,

F is the factor of 0,1 mol/l amidosulfuric acid solution;

V is the volume of titration of 0,1 mol/l sodium hydroxide, in millilitres.

5.2.3 Apparatus

5.2.3.1 Pressurization vessel, for decomposition; the inner cap and the vessel are made of ethylene

4-fluoride resin and outer cap and pressure-resistant container are made of stainless steel.

To avoid cross-contamination by nitrogen from other uses of the vessel, reserve pressure vessels solely for

the determination of silicon nitride.

5.2.3.2 Steam distillation apparatus, consisting of the elements listed in 5.2.3.2.1 to 5.2.3.2.6.

NOTE An example of the steam distillation apparatus is given in Figure 1. Each component is made of borosilicate

glass and they are connected with common ground-glass joints and fixed with springs or clamps.

6 © ISO 2008 – All rights reserved

Dimensions in millimetres

Key

1 funnel 5 rubber tube 9 connection of rubber tube with pinchcock

2 ball joint 6 13 to15 coils 10 jack

3 Dumet wire 7 small holes

4 funnel with stopcock 8 electric heater

a c e

Flask (2,5 l) for generation of steam. Sphere and tube. Graham condenser.

b d f

Trap (500 ml). Distillation flask (750 ml). Collecting vessel.

Figure 1 — Example of the steam distillation apparatus

5.2.3.2.1 Flask, 2,5 l, for generation of steam, attached to a funnel with a stopcock and an outlet tube for

the steam, and an electric heater (using 1 kW Nichrome wire).

5.2.3.2.2 Trap, having a rubber tube with pinchcock connected to the bottom tube on the sphere. The

nozzle of the inner tube for steam has several small holes.

5.2.3.2.3 Sphere and tube, with an inlet tube for steam, a funnel with a stopcock and a trap guarding

against splashing. The inlet tube from the trap (see Figure 1, footnote b) is cut to size and connected by a

rubber tube to the lower inlet tube inside of the distillation flask (see Figure 1, footnote d). This allows rapid

changing over of the lower inlet tube which dips into the NaOH solution. Replace both the inlet and rubber

tubes when they show signs of being attacked.

5.2.3.2.4 Distillation flask, 750 ml.

5.2.3.2.5 Graham condenser.

5.2.3.2.6 Collecting vessel, 300 ml tall beaker.

5.2.4 Mass of test portion

The mass of test portion depends on the silicon nitride content, as shown in Table 1.

Table 1 — Mass of test portion

Silicon nitride content Mass of test portion

% by mass g

below 10 1,0

10 to 20 0,5

above 20 0,3

5.2.5 Procedure

Weigh the sample into a platinum crucible (No. 20), put it in a resin vessel, add 5 ml of sulfuric acid (1+1) and

10 ml of hydrofluoric acid. Put the vessel into a pressure-resistant container with an inner cap, fasten an inner

cap tightly, and heat at 160 °C ± 5 °C in an air bath for about 16 h.

After cooling, remove the outer and inner caps, pick up the platinum crucible using a pair of plastic tweezers,

and transfer the solution into a 100 ml plastic beaker. Wash the platinum crucible, the tweezers, the inner cap,

and the resin vessel with a small amount of water, add the washings to the beaker, add 5 g of boric acid and

dissolve.

Transfer the solution into a distillation flask. Set up the distillation apparatus, add 50 ml of 0,1 mol/l

amidosulfonic acid to a collecting vessel and immerse the end of the Graham condenser in the solution in the

collecting vessel. Pour in 50 ml of sodium hydroxide solution (500 g/l) from the funnel of the distillation flask,

wash the funnel with water until there is a total of about 150 ml of liquid and then close the stopcock to the

funnel.

When a new distillation apparatus is used or when a distillation apparatus has not been used for a long period,

the apparatus should be washed in advance by distillation without cooling water at the Graham condenser.

Commence steam distillation. When the liquid volume in the collecting vessel reaches 170 ml, lower the

collecting vessel so that it is level with the top of the Graham condenser rather than the surface of liquid, and

continue the steam distillation until 200 ml of the liquid volume is collected.

8 © ISO 2008 – All rights reserved

Open the pinchcock on the bottom tube of the trap when steam starts to be generated, and close it when the

steam flow maintains 4,5 to 5,0 ml per minute after adjustment of the heater.

Wash the ends of the outer and inner sides of the Graham condenser, and the inner side of the ball joint

attached to it, with a small amount of water.

Titrate the distillate with 0,1 mol/l sodium hydroxide solution, using a pH meter equipped with a glassy

electrode until pH 5,5 as end point and calculate the volume of 0,1 mol/l sodium hydroxide solution used.

5.2.6 Measurement of recovery rate

Weigh 0,280 g of ammonium sulfate (5.2.2.5), to the nearest 0,1 mg, into a platinum crucible (No. 20), and

carry out the procedure given in 5.2.5.

Calculate the recovery, R, as a percentage using Equation (4).

′

(50,00×−FV×F )× 0,001400 7

R=×100 (4)

m × 0,212 0

s

where

F is the factor of 0,1 mol/l amidosulfonic acid solution;

V is the used volume of 0,1 mol/l sodium hydroxide solution, in millilitres;

F′ is the factor of 0,1 mol/l sodium hydroxide solution;

m is the mass of ammonium sulfate weighed, in grams.

s

5.2.7 Calculation

Calculate the mass fraction of silicon nitride, w , expressed as a percentage, using Equation (5).

Si N

3 4

′

(50,00×−FV×F )× 0,003 507 2 100

w=××100 (5)

Si N

mR

where

F is the factor of 0,1 mol/l amidosulfonic acid solution;

V is the volume of 0,1 mol/l sodium hydroxide solution used (see 5.2.2.8), in millilitres;

F′ is the factor of 0,1 mol/l sodium hydroxide solution;

R is the recovery rate in 5.2.6, in percent;

m is the mass of test portion weighed, in grams.

5.3 Acid decomposition — Photometry method

5.3.1 Principle

A sample is decomposed with sulfuric acid and hydrofluoric acid in a pressurization container, so that silicon

nitride changes to ammonium salt, and boric acid is added to it. The resulting solution is transferred into a

distillation flask. Sodium hydroxide is added to the flask, steam distillation is carried out and the ammonia

distillate is absorbed into sulfuric acid. Sodium hypochlorite and sodium phenolate are added to a portion of

the absorbed solution and the absorbance of the developed indo-phenol blue is measured.

5.3.2 Reagents

5.3.2.1 Sulfuric acid, 0,05 mol/l.

5.3.2.2 Sodium hydroxide solution, 200 g/l.

Dissolve 20 g of sodium hydroxide in water and dilute to 100 ml with water. The reagent should be prepared

freshly as required.

5.3.2.3 Sodium phenolate solution.

Dissolve 25 g of phenol in 55 ml of sodium hydroxide solution (200 g/l), cool to room temperature, add 6ml of

acetone, and dilute to 200 ml with water. The reagent should be freshly prepared on each occasion.

5.3.2.4 Sodium thiosulfate solution, 0,1 mol/l.

Transfer 26 g of sodium thiosulfate pentahydrate and 0,2 g of sodium carbonate into a 1 l volumetric flask, add

1 l of oxygen-free water to dissolve it, and store in an airtight container. Allow to stand for 2 days before use.

Heat the required amount of potassium iodate (reference material for volumetric analysis or high-purity

reagent above 99,99 % by mass) at 130 °C for a minimum of 2 h, and cool in a desiccator. Weigh 0,9 g to

1,1 g of potassium iodate and transfer, to the nearest 0,1 mg, into a 250 ml volumetric flask. Add the minimum

amount of water required to dissolve it, and further dilute with water to 250 ml. Pipette 25 ml from the

volumetric flask into a 200 ml interchangeable ground Erlenmeyer flask. Add 2 g of potassium iodide and 2 ml

of sulfuric acid (1+1) to the Erlenmeyer flask. After immediately stoppering, shake it gently, and allow to stand

for 5 min in a dark place. As an indicator, add starch solution, and titrate it with the 0,1 mol/l sodium thiosulfate

solution. Then add about 0,5 ml of starch solution when the colour of the solution fades to a faint yellow which

shows the end point is near. The end point is when the blue colour of the solution has just disappeared.

Separately, transfer 25 ml of water and 2 g of potassium iodide into a 200 ml interchangeable ground

Erlenmeyer flask. Add 2 ml of sulfuric acid (1+1). After immediately stoppering, shake gently until completely

disolved, and allow to stand for 5 min in a dark place. Carry out the blank test under the same conditions as

above, and correct the volume needed for titration.

Calculate the factor, F, of the 0,1 mol/l sodium thiosulfate solution using Equation (6).

m ×

p

A

F=⋅ (6)

0,003 566 7 ×V 100

where

m is the mass of potassium iodate weighed out, in grams;

p

A is the purity of potassium iodate, expressed as a percentage by mass;

0,003 566 7 is the mass of potassium iodate equivalent to 1 ml of 0,1 mol/l sodium thiosulfate solution, in

grams;

V is the volume of 0,1 mol/l sodium thiosulfate solution needed for titration, in millilitres.

5.3.2.5 Sodium hypochlorite solution, effective chlorine 10 g/l.

Determine the effective chlorine of the sodium hypochlorite solution (effective chlorine 5 % to 12 %) and dilute

to 10 g/l of effective chlorine with water. The reagent should be prepared freshly as required.

Determine the effective chlorine of the sodium hypochlorite solution as follows.

10 © ISO 2008 – All rights reserved

Transfer 10 ml of sodium hypochlorite solution to a 200 ml volumetric flask and dilute to the mark with water.

Transfer precisely 10 ml to a 300 ml Erlenmeyer flask with stopper and dilute to 100 ml with water. Add 1 g to

2 g of potassium iodide and 6 ml of acetic acid (1+1) to it, stopper, shake well, keep it in the dark for 5 min,

and titrate with 0,1 mol/l sodium thiosulfate solution. When the yellow colour of the solution becomes fainter,

add 2 ml of starch solution as an indicator and titrate until the resulting blue colour of iodostarch disappears.

Separately, as a blank test, transfer 10 ml of water, carry out the same procedures as described above, and

adjust the titration value using this blank test result.

Calculate the effective chlorine of the sodium hypochlorite solution, N, in grams per litre, using Equation (7).

200 1

NV=×F× × × 0,000 546×1000 (7)

t

10 V

where

V is the titration volume of 0,1 mol/l sodium thiosulfate solution, in millilitres;

t

F is the factor of 0,1 mol/l sodium thiosulfate solution;

V is the volume of sodium hypochlorite solution, in millilitres.

4+

5.3.2.6 Ammonium ion standard solution, 1 mg NH /ml.

Keep ammonium sulfate in a desiccator overnight. Weigh 3,66 g of ammonium sulfate, dissolve in water,

transfer to a 1 000 ml volumetric flask, and dilute to the mark with water.

5.3.3 Apparatus

Use the same pressurization apparatus as described in 5.2.3.1.

5.3.4 Mass of test portion

Weigh 0,5 g of the sample.

5.3.5 Procedure

Carry out the procedure in 5.2.5, but adding 50 ml of sulfuric acid (0,05 mol/l) to the gathering vessel instead

of 0,1 mol/l amidosulfonic acid solution.

Transfer the distillate into a 250 ml volumetric flask and dilute to the mark with water. Transfer an aliquot of

this solution to a 50 ml volumetric flask and dilute to about 25 ml with water.

NOTE The volume of the aliquot portion of the stock solution depends on the content of silicon nitride (percent), as

shown in Table 2.

Table 2 — Aliquot portion of stock solution

Silicon nitride content Aliquot of stock solution

% by mass ml

below 0,5 10

0,5 to 1 5

above 1 2

Add 10 ml of sodium phenolate solution to a 50 ml volumetric flask and shake it, add 5 ml of sodium

hypochlorite solution (effective chlorine 10 g/l), dilute to the mark with water, allow to stand at 25 °C ± 2,5 °C

for about 30 min.

Transfer a portion of the solution to a 10 mm cell and measure the absorbance at a wave-length around

630 nm against water as a reference.

5.3.6 Blank test

Carry out the procedure in accordance with 5.3.5 without the sample.

5.3.7 Plotting of calibration graph

Dilute the ammonium ion standard solution precisely 2 000 times with water, transfer a range from 0 ml to

25 ml (0,0 mg to 0,125 mg as ammonium ion) of the diluted solution to several 50 ml volumetric flasks, dilute

to about 25 ml with water. Carry out the procedure described in 5.3.5 and plot the relation between the

absorbance and mass of ammonium ion, and prepare the calibration graph by adjusting the curve so that it

passes through the point of origin.

5.3.8 Calculation

Calculate the mass fraction of silicon nitride, w , expressed as a percentage, in the sample using

Si N

3 4

Equation (8), with the amount of ammonium ion obtained from the absorbances obtained in 5.3.5 and 5.3.6,

and the calibration graph plotted in 5.3.7.

()AA−

w =××1,944×100 (8)

Si N

mV

where

A is the ammonium ion amount in 5.3.5, in grams;

A is the ammonium ion amount in 5.3.6, in grams;

V is the volume of the aliquot portion in 5.3.5, in millilitres;

m is the mass of the test portion, in grams.

5.4 Inert-gas fusion — Thermal conductivity method

5.4.1 Principle

A sample is thermally fused with a co-fusion metal in an inert-gas atmosphere by the impulse method using a

graphite crucible, and the resulting nitrogen gas is extracted with other gases. After the obtained hydrogen

gas and carbon monoxide are oxidized to water and carbon dioxide respectively, and after their absorption,

the remaining gases are sent to a thermal conductivity analyser and the change of the thermal conductivity is

measured.

5.4.2 Reagents

5.4.2.1 Inert gas, helium above 99,99 % by volume.

5.4.2.2 Capsule, made of tin or nickel and designated for each apparatus.

5.4.2.3 Co-fusion metal, granular, basket-like, or pellet tin or nickel, made from a different sort of metal

from the capsule metal.

12 © ISO 2008 – All rights reserved

5.4.2.4 Calibration sample, comprising powdered standard materials, powdered silicon nitride with a

known nitrogen percentage.

5.4.3 Apparatus

5.4.3.1 Graphite crucible, suitable for an impulse furnace. Examples are shown in Figure 2.

Dimensions in millimetres

Figure 2 — Examples of graphite crucible for impulse furnace

5.4.3.2 Nitrogen determination apparatus, composed of the components given in 5.4.3.2.1 to 5.4.3.2.3.

A schematic diagram of the apparatus for inert-gas fusion thermal conductivity determination of nitride is

shown in Figure 3.

a) Nitrogen/oxygen analyser type (1 pass type)

b) Nitrogen/oxygen analyser type (2 passes type)

c) Nitrogen analyser type

Key

1 helium

2 deoxidizing tube with electric furnace

3 carbon dioxide absorbing tube

4 dehydration tube

5 impulse furnace

6 dust tube

7 infra-red analyser

8 oxidizing tube with electric furnace

9 thermal conductivity analyser

Figure 3 — Apparatus for inert-gas fusion thermal conductivity determination of nitrogen

14 © ISO 2008 – All rights reserved

5.4.3.2.1 Inert-gas refining part, composed of a deoxygenating tube (for example, reducing copper) with

electric furnace, a carbon dioxide absorbing tube (soda lime) and a dehydration tube (magnesium

perchlorate – for dryness).

NOTE One type of apparatus has a de-nitration tube (sponge titanium).

5.4.3.2.2 Gas extracting part, consisting of a sample loading and an impulse furnace for the inert-gas

fusion determination. The furnace is equipped with fixed upper and moveable lower electrodes which are

cooled by running water.

The capsule containing the sample is inserted via the sample loading equipment into the graphite crucible

(5.4.3.1) in the impulse furnace in an inert-gas atmosphere. The graphite crucible is positioned between the

two electrodes and is heated up by the impulse furnace to 3 000 °C.

5.4.3.2.3 Gas separating part, composed of a dust tube (glass wool), an oxidizing tube with electric

furnace, copper(II) oxide, a carbon dioxide absorbing tube (soda lime) and a dehydration tube (magnesium

perchlorate).

The gas extracted above is transported into a thermal conductivity analyser, where the difference of electric

resistances between sample and reference cells are converted into the nitrogen concentration using a

previously established calibration.

5.4.4 Mass of test portion

The mass of the test portion depends on the content of silicon nitride , as shown in Table 3.

Because of the low mass of test portion required in this determination, ensure that the sample taken is

representative of the bulk.

Table 3 — Mass of test portion

Silicon nitride content Mass of test portion

% by mass g

below 5 0,10 to 0,15

5 to 20 0,05 to 0,10

above 20 0,02 to 0,05

5.4.5 Procedure

Carry out the determination of blank test, calculation of calibration coefficient, and measurement of sample in

accordance with the manufacturer’s operating instructions and using the procedure given in 5.4.5.1 to 5.4.5.4.

NOTE It is only necessary to carry out the procedures 5.4.5.1 and 5.4.5.2 once if several samples are analysed as a

batch on the same day.

5.4.5.1 Switch on the cooling water and inert gas, switch on the apparatus, and wait for the equipment to

stabilize. Then carry out a leak check on the inert gas, according to the manufacturer’s operating instructions.

5.4.5.2 Place a new graphite crucible in the impulse furnace and de-gas it at a temperature of more than

2 900 °C under the inert-gas flow. Perform some idling cycles at the gas extraction temperature of 2 500 °C

for 3 to 4 min and measure the integrated value of thermal conductivity. Repeat this until the integrated values

have stabilized to a constant value.

NOTE 1 The temperature adjustment of the graphite crucible is achieved by adjusting an electrical current or voltage.

The relationship between temperature and current/voltage has to be achieved before the equipment is used for

determinations. The de-gas temperature is about 100 °C higher than the gas extracting temperature.

NOTE 2 The optimum gas extracting temperature is determined beforehand by using a reference material of known

nitrogen content.

5.4.5.3 Referring to the manufacturer’s operating instruction

...

NORME ISO

INTERNATIONALE 21068-3

Première édition

2008-08-01

Analyse chimique des matières

premières et des produits réfractaires

contenant du carbure de silicium —

Partie 3:

Dosage de l'azote, de l'oxygène

et des constituants métalliques et oxydés

Chemical analysis of silicon-carbide-containing raw materials

and refractory products —

Part 3: Determination of nitrogen, oxygen and metallic and oxidic

constituents

Numéro de référence

©

ISO 2008

PDF – Exonération de responsabilité

Le présent fichier PDF peut contenir des polices de caractères intégrées. Conformément aux conditions de licence d'Adobe, ce fichier

peut être imprimé ou visualisé, mais ne doit pas être modifié à moins que l'ordinateur employé à cet effet ne bénéficie d'une licence

autorisant l'utilisation de ces polices et que celles-ci y soient installées. Lors du téléchargement de ce fichier, les parties concernées

acceptent de fait la responsabilité de ne pas enfreindre les conditions de licence d'Adobe. Le Secrétariat central de l'ISO décline toute

responsabilité en la matière.

Adobe est une marque déposée d'Adobe Systems Incorporated.

Les détails relatifs aux produits logiciels utilisés pour la création du présent fichier PDF sont disponibles dans la rubrique General Info

du fichier; les paramètres de création PDF ont été optimisés pour l'impression. Toutes les mesures ont été prises pour garantir

l'exploitation de ce fichier par les comités membres de l'ISO. Dans le cas peu probable où surviendrait un problème d'utilisation,

veuillez en informer le Secrétariat central à l'adresse donnée ci-dessous.

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2008

Droits de reproduction réservés. Sauf prescription différente, aucune partie de cette publication ne peut être reproduite ni utilisée sous

quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie et les microfilms, sans l'accord écrit

de l'ISO à l'adresse ci-après ou du comité membre de l'ISO dans le pays du demandeur.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax. + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Publié en Suisse

ii © ISO 2008 – Tous droits réservés

Sommaire Page

Avant-propos .iv

Introduction.v

1 Domaine d'application .1

2 Références normatives.1

3 Termes et définition .2

4 Dosage de l'azote et de l'oxygène .2

4.1 Généralités .2

4.2 Dosage combiné de l'oxygène et de l'azote au moyen d'un analyseur avec détection

d'absorption infrarouge et conductivité thermique .2

5 Dosage de l'azote calculé sous la forme Si N .5

3 4

5.1 Généralités .5

5.2 Décomposition à l'acide — Méthode de titrage.5

5.3 Décomposition à l'acide — Méthode par photométrie .10

5.4 Fusion sous gaz inerte — Méthode par conductivité thermique.13

5.5 Dosage de l'azote total.17

6 Dosage du fer libre par spectroscopie d'émission atomique avec plasma induit par haute

fréquence (ICP-AES) .17

6.1 Généralités .17

6.2 Méthode au sulfate de cuivre .18

6.3 Méthode au méthanol/brome.20

7 Dosage de l'aluminium libre et du magnésium libre .22

7.1 Généralités .22

7.2 Décomposition à l'acide — Spectrométrie d'émission atomique avec plasma induit par

haute fréquence (ICP-AES).22

7.3 Décomposition à l'acide — Spectrométrie d'absorption atomique dans la flamme (FAAS).25

7.4 Méthode de génération d'hydrogène.26

8 Analyse des oxydes .26

8.1 Généralités .26

8.2 Méthodes par voie humide .27

8.3 Spectromètre d'absorption atomique et/ou d'émission à couplage inductif .27

8.4 Méthode de fusion par diffraction des rayons X après calcination de l'échantillon .28

8.5 Dosage de l'oxyde de silicium(IV), de l'oxyde d'aluminium, de l'oxyde de fer(III), de l'oxyde

de titane(IV), de l'oxyde de calcium, de l'oxyde de magnésium, de l'oxyde de sodium, de

l'oxyde de potassium, de l'oxyde de chrome(III), de l'oxyde de zirconium et de l'oxyde de

bore.29

9 Expression des résultats.31

10 Rapport d'essai.31

Annexe A (informative) Résultats statistiques obtenus avec une analyse des matériaux

réfractaires contenant du carbone et/ou du carbure de silicium .32

Bibliographie.37

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes nationaux de

normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est en général confiée

aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude a le droit de faire partie du

comité technique créé à cet effet. Les organisations internationales, gouvernementales et non

gouvernementales, en liaison avec l'ISO participent également aux travaux. L'ISO collabore étroitement avec

la Commission électrotechnique internationale (CEI) en ce qui concerne la normalisation électrotechnique.

Les Normes internationales sont rédigées conformément aux règles données dans les Directives ISO/CEI,

Partie 2.

La tâche principale des comités techniques est d'élaborer les Normes internationales. Les projets de Normes

internationales adoptés par les comités techniques sont soumis aux comités membres pour vote. Leur

publication comme Normes internationales requiert l'approbation de 75 % au moins des comités membres

votants.

L'attention est appelée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable de ne

pas avoir identifié de tels droits de propriété et averti de leur existence.

L'ISO 21068-3 a été élaborée par l'ISO/TC 33, Matériaux réfractaires.

L'ISO 21068 comprend les parties suivantes, présentées sous le titre général Analyse chimique des matières

premières et des produits réfractaires contenant du carbure de silicium:

⎯ Partie 1: Informations générales et préparation des échantillons

⎯ Partie 2: Détermination de la perte au feu, du carbone total, du carbone libre et du carbure de silicium, de

la silice totale et libre, et du silicium total et libre

⎯ Partie 3: Dosage de l'azote, de l'oxygène et des constituants métalliques et oxydés

iv © ISO 2008 – Tous droits réservés

Introduction

[8]

Les Parties 1 à 3 de l'ISO 21068 ont été mises au point en combinaison avec la Norme japonaise JIS 2011

et les études mises au point à l'origine par le CEN. Du fait du grand nombre de matériels de laboratoire

utilisés, les méthodes les plus couramment utilisées sont décrites.

La présente partie de l'ISO 21068 s'applique à l'analyse de tous les produits réfractaires tels qu'ils sont

[3]-[6] [1]

classés dans l'ISO 10081 (toutes les parties) (matériaux façonnés) et l'ISO 1927 (matériaux non

façonnés) et des matières premières contenant du carbone et/ou du carbure de silicium. Par conséquent, la

présente partie de l'ISO 21068 couvre toute l'étendue de l'analyse, du carbure de silicium pur à la composition

des réfractaires contenant de l'oxyde à faible teneur en nitrures et/ou en carbures de silicium. Les Parties 1 à

3 de l'ISO 21068 fournissent principalement des méthodes permettant de faire une distinction entre les

différents types de liaisons de carbone comme le carbone total (C ) et le carbone libre (C ) et en tire la

total free

teneur en carbure de silicium.

Si du carbone libre est présent, la présente partie de l'ISO 21068 inclut les différents types de traitement

thermique afin de déterminer les changements de masse par gravimétrie. Le résidu est fréquemment utilisé

pour d'autres dosages.

Le dosage d'autres groupes de substances à analyser décrits dans la présente partie de l'ISO 21068

concerne les métaux libres, le silicium libre (Si ), l'aluminium libre (Al ), le magnésium libre (Mg ), le fer

free free free

libre (Fe ) et le groupe d'oxydes des principaux composants à tracer.

free

La présente partie de l'ISO 21068 décrit également l'analyse chimique du SiO , du Si total, des métaux liés à

l'oxygène, à l'azote et autres oxydes que l'on rencontre typiquement dans les matériaux.

La présente partie de l'ISO 21068 donne une liste de méthodes d'analyse grossièrement structurée

conformément à la composition du matériau. Cependant, il revient toujours à l'utilisateur d'apporter la

démonstration de l'applicabilité de la méthode selon le matériau et les exigences de l'analyse.

NORME INTERNATIONALE ISO 21068-3:2008(F)

Analyse chimique des matières premières et des produits

réfractaires contenant du carbure de silicium —

Partie 3:

Dosage de l'azote, de l'oxygène et des constituants métalliques

et oxydés

1 Domaine d'application

La présente partie de l'ISO 21068 spécifie des méthodes permettant de doser l'azote total et l'azote calculés

comme le nitrure de silicium, l'oxygène total et les composés libres métalliques et contenant de l'oxyde dans

les matières premières et produits réfractaires de carbure de silicium.

Elle s'applique uniquement aux matériaux contenant du carbure de silicium qui ne sont pas liés à l'azote. Les

matériaux contenant du carbure de silicium qui sont liés à l'azote sont couverts par l'EN 12698-1.

2 Références normatives

Les documents de référence suivants sont indispensables pour l'application du présent document. Pour les

références datées, seule l'édition citée s'applique. Pour les références non datées, la dernière édition du

document de référence s'applique (y compris les éventuels amendements).

ISO 10058-1, Analyse chimique des produits de magnésie et de dolomie (méthode alternative à la méthode

par fluorescence de rayons X) — Partie 1: Appareillage, réactifs, dissolution et teneur en silice par gravimétrie

ISO 10058-2, Analyse chimique des produits de magnésie et de dolomie (méthode alternative à la méthode

par fluorescence de rayons X) — Partie 2: Méthodes d'analyse chimique par voie humide

ISO 10058-3, Analyse chimique des produits de magnésie et de dolomie (méthode alternative à la méthode

par fluorescence de rayons X) — Partie 3: Méthodes par spectrométrie d'absorption atomique dans la flamme

(FAAS) et spectrométrie d'émission atomique avec plasma induit par haute fréquence (ICP-AES)

ISO 12677, Analyse chimique des matériaux réfractaires par fluorescence de rayons X — Méthode de la perle

fondue

ISO 20565-1, Analyse chimique des produits réfractaires contenant du chrome et des matériaux bruts

contenant du chrome (méthode alternative à la méthode par fluorescence de rayons X) — Partie 1:

Appareillage, réactifs, dissolution et teneur en silice par gravimétrie

ISO 20565-2, Analyse chimique des produits réfractaires contenant du chrome et des matériaux bruts

contenant du chrome (méthode alternative à la méthode par fluorescence de rayons X) — Partie 2: Méthodes

d'analyse chimique par voie humide

ISO 20565-3, Analyse chimique des produits réfractaires contenant du chrome et des matériaux bruts

contenant du chrome (méthode alternative à la méthode par fluorescence de rayons X) — Partie 3: Méthodes

par spectrométrie d'absorption atomique dans la flamme (FAAS) et spectrométrie d'émission atomique avec

plasma induit par haute fréquence (ICP-AES)

ISO 21068-1:2008, Analyse chimique des matières premières et des produits réfractaires contenant du

carbure de silicium — Partie 1: Informations générales et préparation des échantillons

ISO 21068-2:2008, Analyse chimique des matières premières et des produits réfractaires contenant du

carbure de silicium — Partie 2: Détermination de la perte au feu, du carbone total, du carbone libre et du

carbure de silicium, de la silice totale et libre, et du silicium total et libre

ISO 21079-1, Analyse chimique des matériaux réfractaires contenant de l'alumine, de la zircone et de la

silice — Matériaux réfractaires contenant de 5 % à 45 % de ZrO (méthode alternative à la méthode par

fluorescence de rayons X) — Partie 1: Appareillage, réactifs et dissolution

ISO 21079-2, Analyse chimique des matériaux réfractaires contenant de l'alumine, de la zircone et de la

silice — Matériaux réfractaires contenant de 5 % à 45 % de ZrO (méthode alternative à la méthode par

fluorescence de rayons X) — Partie 2: Méthodes d'analyse chimique par voie humide

ISO 21079-3, Analyse chimique des matériaux réfractaires contenant de l'alumine, de la zircone et de la

silice — Matériaux réfractaires contenant de 5 % à 45 % de ZrO (méthode alternative à la méthode par

fluorescence de rayons X) — Partie 3: Méthodes par spectrométrie d'absorption atomique dans la flamme

(FAAS) et spectrométrie d'émission atomique avec plasma induit par haute fréquence (ICP-AES)

ISO 21587-1, Analyse chimique des produits réfractaires d'aluminosilicates (méthode alternative à la méthode

par fluorescence de rayons X) — Partie 1: Appareillage, réactifs, dissolution et teneur en silice par gravimétrie

ISO 21587-2, Analyse chimique des produits réfractaires d'aluminosilicates (méthode alternative à la méthode

par fluorescence de rayons X) — Partie 2: Méthodes d'analyse chimique par voie humide

ISO 21587-3, Analyse chimique des produits réfractaires d'aluminosilicates (méthode alternative à la méthode

par fluorescence de rayons X) — Partie 3: Méthodes par spectrométrie d'absorption atomique (AAS) et

spectrométrie d'émission atomique avec plasma induit par haute fréquence (ICP-AES)

ISO 26845, Analyse chimique des matériaux réfractaires — Exigences générales pour les méthodes

d'analyse chimique par voie humide, par spectrométrie d'absorption atomique (AAS) et par spectrométrie

d'émission atomique avec plasma induit par haute fréquence (ICP-AES)

EN 12698-1:2007, Analyse chimique des produits réfractaires contenant du carbure de silicium lié au

nitrure — Partie 1: Méthodes chimiques

3 Termes et définition

Pour les besoins du présent document, les termes et définitions donnés dans l'ISO 21068-1 s'appliquent.

4 Dosage de l'azote et de l'oxygène

4.1 Généralités

Pour l'oxygène, seule la méthode de détection infrarouge est indiquée; en ce qui concerne l'azote, plusieurs

méthodes différentes sont décrites, calculées de manière nominale sous forme de Si N .

3 4

NOTE Le calcul relatif à l'azote sous la forme Si N n'est applicable qu'en l'absence de tout autre nitrure ou dans le

3 4

cas où la teneur est trop faible pour pouvoir être détectée par diffraction des rayons X; voir l'ISO 21068-1. Sinon, l'azote

est consigné en tant qu'azote total.

4.2 Dosage combiné de l'oxygène et de l'azote au moyen d'un analyseur avec détection

d'absorption infrarouge et conductivité thermique

4.2.1 Principe

La méthode fait appel à une analyse par fusion sous gaz inerte. Un échantillon préalablement pesé est

disposé dans un creuset en graphite placé entre les électrodes d'un four à impulsions. Un courant d'une

puissance de 5 kW (généralement) traverse le creuset, générant une température d'environ 2 800 °C.

NOTE 1 La température du four peut être réglée en augmentant ou en diminuant la tension/le courant électrique.

2 © ISO 2008 – Tous droits réservés

L'échantillon se décompose en libérant l'azote et l'oxygène éventuellement présents. L'azote libéré reste sous

forme d'azote élémentaire, alors que l'oxygène se combine avec le carbone du creuset en graphite pour

former du monoxyde de carbone. Les gaz de l'échantillon sont véhiculés par un gaz porteur à base d'hélium

soit vers un catalyseur à cuivre en terre rare qui convertit le monoxyde de carbone en dioxyde de carbone,

puis vers une cellule à infrarouge mesurant la présence du dioxyde de carbone, soit ils sont mesurés

directement sans catalyseur en tant que monoxyde de carbone. Le flux gazeux traverse ensuite de la soude

caustique afin d'éliminer le dioxyde de carbone, du perchlorate de magnésium afin d'éliminer toute présence

d'humidité et, enfin, une cellule de conductivité thermique ou un autre analyseur adapté pour permettre la

quantification de l'azote.

NOTE 2 Une méthode permettant de déterminer une teneur en oxygène inférieure à 3 % est donnée dans

[7]

l'EN 725-3 .

Étant donné que l'échantillon se présentera toujours sous forme de poudre, il est recommandé de l'enfermer

dans une petite capsule en nickel avant de le placer dans le creuset en graphite, de façon à empêcher toute

perte d'échantillon au cours de l'analyse.

Lorsque des matériaux dont les températures de dissociation sont supérieures à 2 400 °C ± 25 °C sont

analysés, il est recommandé d'incorporer un fondant (activateur de fusion) dans l'échantillon. Un panier en fils

de nickel constitue un activateur adapté.

4.2.2 Réactifs

4.2.2.1 Capsule en étain ou en nickel, de dimensions adaptées et exempte d'oxygène et d'azote.

4.2.2.2 Panier en nickel, de dimensions adaptées et exempt d'oxygène et d'azote.

4.2.2.3 Dioxyde de carbone, pur à 99,998 %.

4.2.2.4 Azote, pur à 99,998 %.

4.2.2.5 Hélium, pur à 99,998 %.

4.2.3 Matériel

Matériel courant de laboratoire ainsi que ce qui suit.

4.2.3.1 Analyseur combiné pour l'azote/l'oxygène, disponible dans le commerce.

NOTE À défaut d'un analyseur combiné pour l'azote et l'oxygène, un analyseur distinct pour l'azote et/ou l'oxygène

peut être utilisé.

4.2.4 Étalonnage

Étalonner l'instrument conformément aux recommandations du fabricant, qui peuvent inclure l'une des deux

méthodes suivantes:

a) à l'aide de matériaux de référence certifiés (primaire de préférence);

b) par injection de volumes connus de dioxyde de carbone et d'azote purs dans le système de détection.

Si la méthode b) est utilisée, il est recommandé que le matériau de référence type soit analysé pour vérifier

les performances du four à électrodes, des produits chimiques associés et du système de détection.

Dans les deux cas, la valeur moyenne de trois analyses au moins doit être utilisée pour l'étalonnage.

4.2.5 Mode opératoire

4.2.5.1 Généralités

Utiliser l'analyseur conformément au manuel de fonctionnement de l'équipement.

4.2.5.2 Dosage

Sécher et broyer l'échantillon (voir l'Article 4 de l'ISO 21068-1:2008). Le peser, à 0,1 mg près, dans la capsule

en nickel et la fermer hermétiquement, en prenant soin d'expulser l'air présent.

NOTE La masse type d'un échantillon est d'environ 50 mg ± 1 mg. Cependant, en pratique, la masse de l'échantillon

est déterminée par la combinaison de la plage dynamique de l'analyseur et de l'importance de la concentration en

oxygène et en azote.

Placer la capsule en nickel dans le mécanisme de chargement de l'analyseur.

Effectuer l'analyse en deux étapes:

a) chauffer le creuset en graphite à une température au moins aussi élevée que celle utilisée pour l'analyse

pendant une période suffisante afin de permettre l'expulsion de l'azote et de l'oxygène piégés;

b) verser l'échantillon dans le creuset en graphite et effectuer l'analyse.

En raison de la masse des échantillons en question, il convient que les résultats soient consignés sous forme

de moyenne de trois dosages au moins.

4.2.5.3 Dosages à blanc

Bien que l'azote et l'oxygène éventuellement présents dans le creuset en graphite soient éliminés avant que

l'analyse ne soit effectuée [voir 4.2.5.2 a)], de l'oxygène et de l'azote peuvent toujours être présents dans la

capsule en étain et le panier en nickel. Réaliser des dosages à blanc et les soustraire des analyses suivantes.

La valeur à blanc doit résulter de la moyenne d'au moins trois dosages.

Préparer une solution contenant environ 75 ml d'acide acétique, 25 ml d'acide nitrique et 1,5 ml d'acide

chlorhydrique. Dans une hotte de laboratoire bien ventilée, porter la solution à une température de

55 °C ± 5 °C, immerger le panier en nickel dans la solution chauffée pendant une durée comprise entre 30 s

et 60 s, retirer le panier en nickel de la solution, puis rincer immédiatement à l'eau courante. Immerger le

panier en nickel dans de l'acétone chimiquement pur puis bien sécher et placer le panier en nickel nettoyé

dans un dessiccateur.

4.2.5.4 Calcul

Calculer la teneur en azote et en oxygène, w , exprimée en pourcentage de la masse, à l'aide de

a

l'Équation (1).

wwb=− (1)

am

où

w est la concentration en azote ou oxygène, respectivement, en pourcentage de la masse, mesurée

m

dans l'échantillon; et

b est la détermination moyenne à blanc, respectivement de l'azote ou de l'oxygène, en pourcentage

de la masse.

Consigner les résultats sous forme de moyenne de trois déterminations.

4 © ISO 2008 – Tous droits réservés

5 Dosage de l'azote calculé sous la forme Si N

3 4

5.1 Généralités

L'azote faisant l'objet du dosage est calculé sous la forme de nitrure de silicium. Le dosage du nitrure de

silicium s'effectue à l'aide de l'une des méthodes suivantes:

a) décomposition à l'acide avec séparation/pressurisation à l'aide d'une méthode de titrage par

neutralisation/entraînement à la vapeur;

b) décomposition à l'acide avec séparation/pressurisation par spectroscopie par absorption dans le bleu

d'indophénol/entraînement à la vapeur; il convient que cette méthode soit utilisée pour des échantillons

contenant du nitrure de silicium dont le pourcentage est inférieur à 2 % en masse;

c) méthode de conductivité thermique/fusion sous gaz inerte.

Le calcul de Si N en utilisant la teneur mesurée en azote ne se justifie et n'est opportun que si l'azote est

3 4

chimiquement lié sous forme de nitrure de silicium quantitativement. Les méthodes décrites dans l'Article 4

sont en principe applicables au dosage de l'azote total. Lorsque la méthode décrite en 5.2 ou 5.3 est utilisée

afin de doser l'azote total, il convient de vérifier le résultat obtenu au moyen d'une méthode telle que celle qui

est décrite dans l'Article 4 ou en 5.4. Cela est dû à la résistance chimique élevée des nitrures,

particulièrement en ce qui concerne les nitrures inconnus à côté de Si N contenant l'échantillon.

3 4

5.2 Décomposition à l'acide — Méthode de titrage

5.2.1 Principe

Un échantillon est décomposé avec de l'acide sulfurique et de l'acide fluorhydrique dans un récipient de

pressurisation afin que le nitrure de silicium se transforme en sel d'ammonium; de l'acide borique est ensuite

ajouté à la composition. La solution qui en résulte est transférée dans un ballon à distiller. De la soude

caustique est ajoutée dans le ballon et l'entraînement à la vapeur est réalisé; le distillat d'ammoniac est

absorbé dans un acide amidosulfonique approprié. L'acide amidosulfonique restant est titré au moyen de

soude caustique.

5.2.2 Réactifs

Les solutions 5.2.2.1, 5.2.2.2 et 5.2.2.7 doivent être entreposées dans des bouteilles en plastique.

5.2.2.1 Acide fluorhydrique.

5.2.2.2 Acide sulfurique (1+1).

5.2.2.3 Acide borique.

5.2.2.4 Soude caustique (500 g/l).

5.2.2.5 Sulfate d'ammonium, d'une pureté supérieure à 99,9 % en masse. Chauffer à 110 °C ± 10 °C

pendant 3 h et refroidir dans un dessiccateur.

5.2.2.6 Solution d'acide amidosulfurique, 0,1 mol/l.

Peser 10,0 g, à 0,1 mg près, d'acide amidosulfurique (matériau de référence pour la volumétrie, ou réactif

caractérisé par une pureté élevée supérieure à 99,99 % en masse). Dissoudre dans de l'eau, transférer dans

une fiole jaugée de 1 000 ml et diluer avec de l'eau jusqu'au trait de jauge.

Calculer le facteur, F, pour la solution d'acide amidosulfurique de 0,1 mol/l à l'aide de l'Équation (2).

mP×

a

F = (2)

9,709 5 ×100

où

m est la masse, en grammes, de l'acide amidosulfurique;

a

P est la pureté de l'acide amidosulfurique, en pourcentage de la masse.

5.2.2.7 Solution de soude caustique, 1 mol/l.

Peser 165 g de soude caustique dans un récipient étanche à l'air de 500 ml réalisé en polyéthylène, ajouter

150 ml d'eau exempte de dioxyde de carbone pour la dissoudre et laisser reposer de 4 à 5 jours à l'abri du

dioxyde de carbone. Prélever 54 ml de liquide excédentaire et le transférer dans un récipient étanche à l'air

de 1 l réalisé en polyéthylène, ajouter de l'eau exempte de dioxyde de carbone dans le récipient pour le

remplir totalement, bien mélanger et l'entreposer en le raccordant à un tube de chaux sodée.

5.2.2.8 Solution de soude caustique, 0,1 mol/l.

À l'aide d'une pipette, prélever 100 ml de la solution de soude caustique de 1 mol/l et transférer dans une fiole

jaugée de 1 000 ml, diluer avec de l'eau exempte de dioxyde de carbone jusqu'à l'obtention de 1 000 ml, bien

mélanger, placer dans un récipient étanche à l'air réalisé en polyéthylène et l'entreposer avec raccordement à

un tube de chaux sodée.

Transférer précisément 50 ml d'une solution d'acide amidosulfurique de 0,1 mol/l (5.2.2.6) dans un bécher de

200 ml, diluer jusqu'à l'obtention d'environ 100 ml avec de l'eau et titrer avec la solution de soude caustique

de 0,1 mol/l à l'aide d'un pH-mètre muni d'une électrode vitreuse. Déterminer le volume de titrage de la

solution de soude caustique de 0,1 mol/l au point de virage dont le pH est de 5,5.

Calculer le facteur F′ de cette solution de soude caustique de 0,1 mol/l à l'aide de l'Équation (3).

F × 50,00

F′= (3)

V

où

F est le facteur de la solution d'acide amidosulfurique de 0,1 mol/l;

V est le volume de titrage, en millilitres, de la soude caustique de 0,1 mol/l.

5.2.3 Matériel

5.2.3.1 Récipient de pressurisation, pour la décomposition; le bouchon interne et le récipient sont

réalisés en résine au polytétrafluoroéthylène et un bouchon externe ainsi qu'un récipient résistant à la

pression sont réalisés en acier inoxydable.

Pour éviter la contamination par l'azote d'autres utilisations du récipient, réserver des récipients à pression

seulement pour le dosage du nitrure de silicium.

5.2.3.2 Matériel d'entraînement à la vapeur comprenant les éléments énumérés de 5.2.3.2.1 à

5.2.3.2.6.

NOTE Un exemple de matériel d'entraînement à la vapeur est donné en Figure 1. Chaque composant est réalisé en

verre de borosilicate, raccordé au moyen d'un joint commun en verre dépoli et fixé au moyen de pinces ou de ressorts.

6 © ISO 2008 – Tous droits réservés

Dimensions en millimètres

Légende

1 entonnoir 5 tube en caoutchouc 9 connexion du tube plastique avec joint

de serrage

2 joint à rotule 6 13 à 15 enroulements

10 cric

3 fil de Dumet 7 petits trous

4 entonnoir à robinet 8 chauffage électrique

a c e

Flacon (2,5 l) pour la génération Sphère et tube. Réfrigérant Graham.

de la vapeur. d f

Ballon à distiller (750 ml) Récipient collecteur.

b

Piège (500 ml).

Figure 1 — Exemple de matériel d'entraînement à la vapeur

5.2.3.2.1 Fiole, 2,5 l pour la génération de vapeur, fiole comportant un entonnoir avec un robinet et un

chauffe-ballon (fil en nichrome de 1 kW raccordé) et un tube d'entrée pour la vapeur d'eau.

5.2.3.2.2 Piège, relié à un tube en caoutchouc avec un joint de serrage au fond du tube sur la sphère.

L'extrémité supérieure du tube de sortie de la vapeur d'eau comporte plusieurs petits trous.

5.2.3.2.3 Sphère et tube, comportant un tube d'entrée de la vapeur d'eau, un entonnoir avec un robinet,

un purgeur de vapeur d'eau préservant des projections. Le tube d'entrée venant du piège (voir Figure 1,

note b) est coupé à la bonne longueur et raccordé par un tube en caoutchouc au tube d'entrée inférieur à

l'intérieur du ballon à distiller (voir Figure 1, note d). Cela permet le changement rapide du tube d'entrée

inférieur qui plonge dans la solution de NaOH. Remplacer les tubes d'entrée et les tubes en caoutchouc

lorsqu'ils montrent des signes d'attaque.

5.2.3.2.4 Ballon à distiller, 750 ml.

5.2.3.2.5 Réfrigérant Graham.

5.2.3.2.6 Récipient collecteur, grand bécher de 300 ml.

5.2.4 Masse de la prise d'essai

La masse de la prise d'essai dépend de la teneur en nitrure de silicium comme l'illustre le Tableau 1.

Tableau 1 — Masse de la prise d'essai

Teneur en nitrure de silicium Masse de la prise d'essai

% de la masse g

inférieure à 10 1,0

comprise entre 10 et 20 0,5

supérieure à 20 0,3

5.2.5 Mode opératoire

Peser l'échantillon dans un creuset en platine (No. 20), le placer dans une cuve en résine, ajouter 5 ml d'acide

sulfurique (1+1) et 10 ml d'acide fluorhydrique. Placer la cuve dans un récipient résistant à la pression avec un

couvercle interne, fixer le couvercle interne fermement, puis chauffer à 160 °C ± 5 °C dans un bain d'air

pendant environ 16 h.

Après refroidissement, retirer les couvercles internes et externes, saisir le creuset en platine à l'aide d'une

paire de brucelles en plastique, puis transférer la solution dans un bécher en plastique de 100 ml. Laver le

creuset en platine, les brucelles, le couvercle interne et la cuve en résine avec une petite quantité d'eau,

ajouter l'eau de lavage dans un bécher, ajouter et dissoudre 5 g d'acide borique.

Transférer la solution dans un ballon à distiller. Installer un appareil à distiller, ajouter 50 ml d'acide

amidosulfonique de 0,1 mol/l dans une cuve de collecte et fixer la partie supérieure du réfrigérant Graham à

tremper dans la solution. Verser 50 ml de solution de soude caustique (500 g/l) dans l'entonnoir du ballon à

distiller, laver l'entonnoir à l'eau jusqu'à l'obtention d'environ 150 ml de volume liquide, puis fermer le robinet

de l'entonnoir.

Lorsqu'un nouvel appareil à distiller est utilisé ou lorsqu'un appareil à distiller n'a pas été utilisé pendant une

longue période, il convient au préalable de laver l'appareil par distillation sans eau de refroidissement dans le

réfrigérant Graham.

Débuter la distillation par la vapeur. Lorsque le volume du liquide dans la cuve de collecte atteint 170 ml,

abaisser celle-ci afin qu'elle se trouve en haut du réfrigérant Graham sans être en contact avec la surface du

liquide et poursuivre l'entraînement à la vapeur jusqu'à l'obtention de 200 ml de volume liquide.

8 © ISO 2008 – Tous droits réservés

Ouvrir le joint de serrage sur le tube inférieur du piège quand la vapeur commence à être produite, et le

fermer quand l'écoulement de vapeur atteint 4,5 à 5,0 ml par minute après ajustement du chauffage.

Laver les faces externe et interne de la partie supérieure du réfrigérant Graham ainsi que la face interne du

joint de rotule qui lui est attaché avec une faible quantité d'eau.

Titrer le distillat avec une solution de soude caustique de 0,1 mol/l à l'aide d'un pH-mètre équipé d'une

électrode vitreuse jusqu'à l'obtention d'un pH de 5,5 comme point de virage et calculer le volume utilisé de la

solution de soude caustique de 0,1 mol/l.

5.2.6 Mesurage du taux de récupération

Peser 0,280 g de sulfate d'ammonium (5.2.2.5), à 0,1 mg près, dans un creuset en platine (No. 20), exécuter

le mode opératoire indiqué en 5.2.5.

Calculer le taux de récupération, R, exprimé en pourcentage à l'aide de l'Équation (4).

′

(50,00×−FV×F )× 0,001 400 7

R=×100 (4)

m × 0,212 0

s

où

F est le facteur de la solution d'acide amidosulfonique de 0,1 mol/l;

V est le volume utilisé, en millilitres, de la solution de soude caustique de 0,1 mol/l;

F' est le facteur de la solution de soude caustique de 0,1 mol/l;

m est la masse, en grammes, du sulfate d'ammonium pesée.

s

5.2.7 Calcul

Calculer la teneur en nitrure de silicium, w , exprimée en pourcentage de la masse, à l'aide de

Si N

l'Équation (5).

′

(50,00×−FV×F )× 0,003 507 2 100

w=××100 (5)

Si N

mR

où