ISO 12086-2:2006

(Main)Plastics — Fluoropolymer dispersions and moulding and extrusion materials — Part 2: Preparation of test specimens and determination of properties

Plastics — Fluoropolymer dispersions and moulding and extrusion materials — Part 2: Preparation of test specimens and determination of properties

ISO 12086-2:2006 describes the preparation of test specimens and provides test methods to define characteristics of thermoplastic fluoropolymer resins. Results from the testing may be used as the basis for designation, material specifications or both.

Plastiques — Polymères fluorés: dispersions et matériaux pour moulage et extrusion — Partie 2: Préparation des éprouvettes et détermination des propriétés

L'ISO 12086-2:2006 décrit la préparation des éprouvettes et indique les méthodes d'essai à utiliser pour définir les caractéristiques des résines thermoplastiques de polymères fluorés. Les résultats d'essai peuvent être utilisés comme base pour la désignation et/ou la spécification de la matière.

General Information

- Status

- Withdrawn

- Publication Date

- 08-Feb-2006

- Withdrawal Date

- 08-Feb-2006

- Technical Committee

- ISO/TC 61/SC 9 - Thermoplastic materials

- Drafting Committee

- ISO/TC 61/SC 9 - Thermoplastic materials

- Current Stage

- 9599 - Withdrawal of International Standard

- Start Date

- 09-May-2017

- Completion Date

- 12-Feb-2026

Relations

- Effective Date

- 12-Feb-2026

- Effective Date

- 06-Jun-2022

- Effective Date

- 04-Nov-2015

- Effective Date

- 15-Apr-2008

ISO 12086-2:2006 - Plastics -- Fluoropolymer dispersions and moulding and extrusion materials

ISO 12086-2:2006 - Plastiques -- Polymeres fluorés: dispersions et matériaux pour moulage et extrusion

Get Certified

Connect with accredited certification bodies for this standard

Smithers Quality Assessments

US management systems and product certification.

DIN CERTCO

DIN Group product certification.

Sponsored listings

Frequently Asked Questions

ISO 12086-2:2006 is a standard published by the International Organization for Standardization (ISO). Its full title is "Plastics — Fluoropolymer dispersions and moulding and extrusion materials — Part 2: Preparation of test specimens and determination of properties". This standard covers: ISO 12086-2:2006 describes the preparation of test specimens and provides test methods to define characteristics of thermoplastic fluoropolymer resins. Results from the testing may be used as the basis for designation, material specifications or both.

ISO 12086-2:2006 describes the preparation of test specimens and provides test methods to define characteristics of thermoplastic fluoropolymer resins. Results from the testing may be used as the basis for designation, material specifications or both.

ISO 12086-2:2006 is classified under the following ICS (International Classification for Standards) categories: 83.080.20 - Thermoplastic materials. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 12086-2:2006 has the following relationships with other standards: It is inter standard links to EN ISO 12086-2:2006, ISO/IEC ISP 10609-45:1995, ISO 20568-2:2017, ISO 12086-2:1995. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 12086-2:2006 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 12086-2

Second edition

2006-02-15

Plastics — Fluoropolymer dispersions

and moulding and extrusion materials —

Part 2:

Preparation of test specimens

and determination of properties

Plastiques — Polymères fluorés: dispersions et matériaux pour

moulage et extrusion —

Partie 2: Préparation des éprouvettes et détermination des propriétés

Reference number

©

ISO 2006

PDF disclaimer

This PDF file may contain embedded typefaces. In accordance with Adobe's licensing policy, this file may be printed or viewed but

shall not be edited unless the typefaces which are embedded are licensed to and installed on the computer performing the editing. In

downloading this file, parties accept therein the responsibility of not infringing Adobe's licensing policy. The ISO Central Secretariat

accepts no liability in this area.

Adobe is a trademark of Adobe Systems Incorporated.

Details of the software products used to create this PDF file can be found in the General Info relative to the file; the PDF-creation

parameters were optimized for printing. Every care has been taken to ensure that the file is suitable for use by ISO member bodies. In

the unlikely event that a problem relating to it is found, please inform the Central Secretariat at the address given below.

© ISO 2006

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized in any form or by any means,

electronic or mechanical, including photocopying and microfilm, without permission in writing from either ISO at the address below or

ISO's member body in the country of the requester.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Published in Switzerland

ii © ISO 2006 – All rights reserved

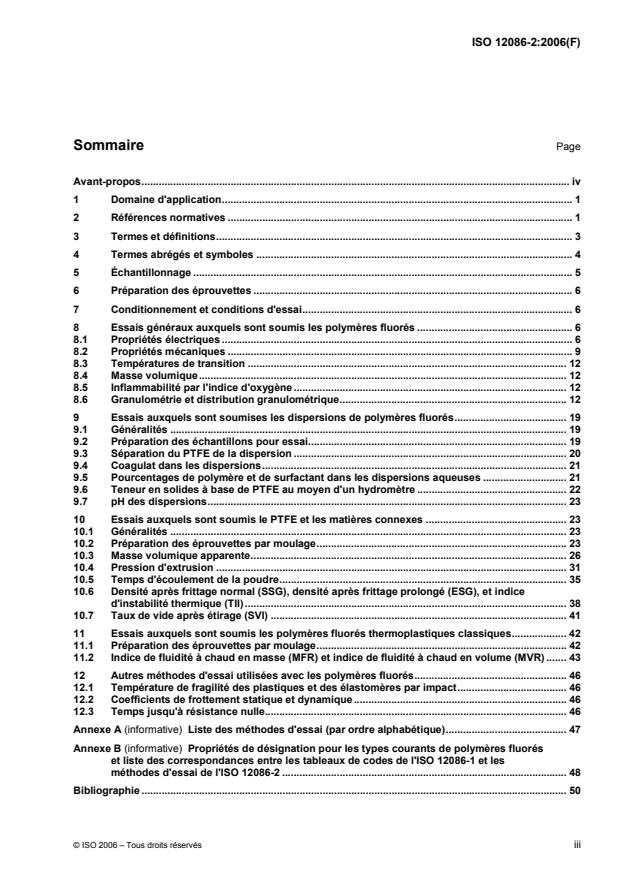

Contents Page

Foreword. iv

1 Scope . 1

2 Normative references . 1

3 Terms and definitions. 3

4 Abbreviated terms and symbols . 4

5 Sampling. 5

6 Preparation of test specimens . 5

7 Conditioning and test conditions. 5

8 General testing of fluoropolymers. 5

8.1 Electrical properties . 6

8.2 Mechanical properties. 8

8.3 Thermal-transition temperatures . 10

8.4 Density . 11

8.5 Flammability by oxygen index. 11

8.6 Particle size and size distribution. 11

9 Testing of fluoropolymer dispersions . 17

9.1 General. 17

9.2 Preparation of test samples. 18

9.3 Isolation of PTFE from dispersion . 18

9.4 Coagulum in dispersions. 19

9.5 Percentage polymer and surfactant in aqueous dispersion . 19

9.6 PTFE solids content by hydrometer . 20

9.7 pH of dispersions. 21

10 Testing of PTFE and closely related materials . 21

10.1 General. 21

10.2 Preparation of test specimens by moulding. 21

10.3 Bulk density. 23

10.4 Extrusion pressure . 27

10.5 Powder-flow time . 32

10.6 Standard specific gravity (SSG), extended specific gravity (ESG) and thermal-instability

index (TII) . 34

10.7 Stretching-void index (SVI). 37

11 Testing of conventionally melt-processible fluoropolymers . 38

11.1 Preparation of test specimens by moulding. 38

11.2 Melt mass-flow rate (MFR) and melt volume-flow rate (MVR) . 39

12 Other test methods used with fluoropolymers. 41

12.1 Brittleness temperature of plastics and elastomers by impact . 41

12.2 Coefficients of static and kinetic friction . 41

12.3 Zero-strength time . 41

Annex A (informative) Listing of test methods (alphabetical order). 42

Annex B (informative) Designatory properties for common fluoropolymer types with

cross-reference listing to the tables for codes in ISO 12086-1 and the test methods in

ISO 12086-2. 43

Bibliography . 45

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards bodies

(ISO member bodies). The work of preparing International Standards is normally carried out through ISO

technical committees. Each member body interested in a subject for which a technical committee has been

established has the right to be represented on that committee. International organizations, governmental and

non-governmental, in liaison with ISO, also take part in the work. ISO collaborates closely with the

International Electrotechnical Commission (IEC) on all matters of electrotechnical standardization.

International Standards are drafted in accordance with the rules given in the ISO/IEC Directives, Part 2.

The main task of technical committees is to prepare International Standards. Draft International Standards

adopted by the technical committees are circulated to the member bodies for voting. Publication as an

International Standard requires approval by at least 75 % of the member bodies casting a vote.

Attention is drawn to the possibility that some of the elements of this document may be the subject of patent

rights. ISO shall not be held responsible for identifying any or all such patent rights.

ISO 12086-2 was prepared by Technical Committee ISO/TC 61, Plastics, Subcommittee SC 9, Thermoplastic

materials.

This second edition cancels and replaces the first edition (ISO 12086-2:1995), which has been technically

revised.

ISO 12086 consists of the following parts, under the general title Plastics — Fluoropolymer dispersions and

moulding and extrusion materials:

⎯ Part 1: Designation system and basis for specifications

⎯ Part 2: Preparation of test specimens and determination of properties

iv © ISO 2006 – All rights reserved

INTERNATIONAL STANDARD ISO 12086-2:2006(E)

Plastics — Fluoropolymer dispersions and moulding and

extrusion materials —

Part 2:

Preparation of test specimens and determination of properties

SAFETY STATEMENT — Persons using this document should be familiar with normal laboratory

practice, if applicable. This document does not purport to address all of the safety concerns, if any,

associated with its use. It is the responsibility of the user to establish appropriate safety and health

practices and to ensure compliance with any regulatory requirements. The warnings in

Subclauses 8.6.2.1, 9.7 and 10.6.1.4 point out specific hazards.

1 Scope

1.1 This part of ISO 12086 describes the preparation of test specimens and provides test methods to define

characteristics of thermoplastic fluoropolymer resins. Results from the testing may be used as the basis for

designation, material specifications or both. This part of ISO 12086 describes the conditions of test for

determining both designatory and other properties of the homopolymers and various copolymers of

fluoromonomers, as dispersions or powders for moulding, extrusion and other uses. The test procedures

included are appropriate for, but are not restricted to, the fluoropolymers listed in Clause 4 and for which

designatory properties are specified in ISO 12086-1.

1.2 The properties of semi-finished and finished products made from fluoropolymer resins depend on the

material used, the shape of the product, the physical and morphological state of the material resulting from the

processing operations, and on the test conditions. Therefore, to obtain reproducible test results, the defined

methods of preparation of test specimens and defined test conditions given in this part of ISO 12086 must be

applied.

1.3 Agreements between vendor and purchaser should preferably be based on properties measured using

the specimens and test conditions described in this part of ISO 12086.

2 Normative references

The following referenced documents are indispensable for the application of this document. For dated

references, only the edition cited applies. For undated references, the latest edition of the referenced

document (including any amendments) applies.

ISO 75-2, Plastics — Determination of temperature of deflection under load — Part 2: Plastics and ebonite

ISO 178, Plastics — Determination of flexural properties

ISO 179-1, Plastics — Determination of Charpy impact properties — Part 1: Non-instrumented impact test

ISO 180, Plastics — Determination of lzod impact strength

ISO 291, Plastics — Standard atmospheres for conditioning and testing

ISO 293, Plastics — Compression moulding of test specimens of thermoplastic materials

ISO 472, Plastics — Vocabulary

ISO 527-1, Plastics — Determination of tensile properties — Part 1: General principles

ISO 527-2, Plastics — Determination of tensile properties — Part 2: Test conditions for moulding and

extrusion plastics

ISO 527-3, Plastics — Determination of tensile properties — Part 3: Test conditions for films and sheets

ISO 565, Test sieves — Metal wire cloth, perforated metal plate and electroformed sheet — Nominal sizes of

openings

ISO 976, Rubber and plastics — Polymer dispersions and rubber latices — Determination of pH

ISO 1043-1, Plastics — Symbols and abbreviated terms — Part 1: Basic polymers and their special

characteristics

ISO 1043-2, Plastics — Symbols and abbreviated terms — Part 2: Fillers and reinforcing materials

ISO 1133:2005, Plastics — Determination of the melt mass-flow rate (MFR) and the melt volume-flow rate

(MVR) of thermoplastics

ISO 1183-1, Plastics — Methods for determining the density of non-cellular plastics — Part 1: Immersion

method, liquid pyknometer method and titration method

ISO 1183-2, Plastics — Methods for determining the density of non-cellular plastics — Part 2: Density gradient

column method

ISO 4589 (all parts), Plastics — Determination of burning behaviour by oxygen index

ISO 11357-2, Plastics — Differential scanning calorimetry (DSC) — Part 2: Determination of glass transition

temperature

ISO 11357-3, Plastics — Differential scanning calorimetry (DSC) — Determination of temperature and

enthalpy of melting and crystallization

ISO 12086-1, Plastics — Fluoropolymer dispersions and moulding and extrusion materials — Part 1:

Designation system and basis for specifications

ISO 13320-1, Particle size analysis — Laser diffraction methods — General principles

IEC 60093, Methods of test for volume resistivity and surface resistivity of solid electrical insulating materials

IEC 60243-1, Electrical strength of insulating materials — Test methods — Part 1: Tests at power frequencies

IEC 60250, Recommended methods for the determination of the permittivity and dielectric dissipation factor of

electrical insulating materials at power, audio and radio frequencies including metre wavelengths

ASTM D 746, Standard Test Method for Brittleness Temperature of Plastics and Elastomers by Impact

ASTM D 1430, Standard Classification System for Polychlorotrifluoroethylene (PCTFE) Plastics

ASTM D 1894, Standard Test Method for Static and Kinetic Coefficients of Friction of Plastic Film and

Sheeting

ASTM D 3418, Standard Test Method for Transition Temperatures of Polymers by Differential Scanning

Calorimetry

ASTM D 4052, Standard Test method for Density and Relative Density of Liquids by Digital Density Meter

ASTM D 4591, Standard Test Method for Determining Temperatures and Heats of Transitions of

Fluoropolymers by Differential Scanning Calorimetry

ASTM D 4894, Standard Specification for Polytetrafluoroethylene (PTFE) Granular Molding and Ram

Extrusion Materials

ASTM D 4895, Standard Specification for Polytetrafluoroethylene (PTFE) Resin Produced from Dispersion

BS 4641:1986, Method for specifying electroplated coatings of chromium for engineering purposes

2 © ISO 2006 – All rights reserved

3 Terms and definitions

For the purposes of this document, the terms and definitions given in ISO 472 and the following terms and

definitions apply. The terms listed in 3.1 to 3.3 are repeated from ISO 472 to be sure there is no

misunderstanding.

3.1

dispersion

heterogeneous system in which a finely divided material is distributed in another material

3.2

fluoroplastic

plastic based on polymers made with monomers containing one or more atoms of fluorine, or copolymers of

such monomers with other monomers, the fluoromonomer being in the greatest amount by mass

3.3

latex

colloidal aqueous dispersion of a polymeric material

3.4

amorphous

noncrystalline, or devoid of regular structure

3.5

bulk density

mass (in grams) per litre of material, measured under the conditions of the test

3.6

copolymer

polymer formed from two or more types of monomer

3.7

emulsion polymer

〈fluoropolymer materials〉 material isolated from its polymerization medium as a colloidal aqueous dispersion

of the polymer solids

NOTE This definition, used in the fluoropolymer industry, is similar to that for “latex” in ISO 472 and is quite different

from the definition for “emulsion” in ISO 472.

3.8

fluorocarbon plastic

plastic based on polymers made from perfluoromonomers only

3.9

fluoropolymer

synonymous with fluoroplastic (see 3.2)

3.10

melt-processible

capable of being processed by, for example, injection moulding, screw extrusion and other operations typically

used with thermoplastics

3.11

preforming

compacting powdered PTFE material under pressure in a mould to produce a solid object, called a preform,

that is capable of being handled

NOTE With PTFE, “moulding” and “compaction” are terms used interchangeably with “preforming”.

3.12

sintering

〈PTFE〉 thermal treatment during which the material is melted and recrystallized by cooling, with coalescence

occurring during the treatment

3.13

standard specific gravity

SSG

specific gravity of a specimen of PTFE material preformed, sintered and cooled through the crystallization

point at a rate of 1 °C per minute in accordance with the appropriate sintering schedule as described in this

part of ISO 12086

NOTE The SSG of unmodified PTFE is inversely related to its molecular mass.

3.14

suspension polymer

polymer isolated from its liquid polymerization medium as a solid having a particle size well above colloidal

dimensions

3.15

zero-strength time

ZST

measure of the relative molecular mass of PCTFE

4 Abbreviated terms and symbols

4.1 The abbreviated terms given in ISO 1043-1 and ISO 1043-2 are applicable to this part of ISO 12086.

4.2 This part of ISO 12086 is particularly concerned with, but is not limited to, test methods for the materials

listed below:

ECTFE ethylene-chlorotrifluoroethylene copolymer

EFEP ethylene-tetrafluoroethylene-hexafluoropropene copolymer

ETFE ethylene-tetrafluoroethylene copolymer

FEP perfluoro(ethylene-propene) copolymer

PCTFE polychlorotrifluoroethylene

PFA perfluoro(alkoxy alkane)

PTFE polytetrafluoroethylene

PVDF poly(vinylidene fluoride)

PVF poly(vinyl fluoride)

TFE/PDD tetrafluoroethylene-perfluorodioxole copolymer

VDF/CTFE vinylidene fluoride-chlorotrifluoroethylene copolymer

VDF/HFP vinylidene fluoride-hexafluoropropene copolymer

VDF/TFE vinylidene fluoride-tetrafluoroethylene copolymer

VDF/TFE/HFP vinylidene fluoride-tetrafluoroethylene-hexafluoropropene copolymer

4 © ISO 2006 – All rights reserved

4.3 For the purposes of this part of ISO 12086, the following additional abbreviated terms apply.

AF amorphous fluoropolymer

ESG extended specific gravity (see 10.6)

MFR melt mass-flow rate (see 11.2)

MVR melt volume-flow rate (see 11.2)

SSG standard specific gravity (see 10.6)

SVI stretching-void index (see 10.7)

TII thermal-instability index (see 10.6)

ZST zero-strength time (see 12.3)

5 Sampling

Sampling shall be statistically adequate to satisfy the requirements of this part of ISO 12086.

6 Preparation of test specimens

Where applicable, ISO standards shall be followed for the preparation of test specimens. In some instances,

special procedures are required that are described either in the general discussion or in the method.

7 Conditioning and test conditions

7.1 For determinations of specific gravity, tensile properties and electrical properties, condition the moulded

test specimens in atmosphere 23 of ISO 291 for a period of at least 4 h prior to testing. The other

determinations require no conditioning.

NOTE For PVDF, some producers recommend waiting one week after moulding before testing in order to minimize

the effects of post-crystallization.

7.2 Conduct tests at a laboratory temperature of 23 °C ± 2 °C for determining specific gravity, tensile

properties and electrical properties only. (See the Note for comments related to PTFE.) Since the

fluoropolymer resins do not absorb water, the maintenance of constant humidity during testing is not

necessary. Conduct tests for melt flow rate and melting-peak temperature under ordinary laboratory conditions.

NOTE A minimum temperature of 22 °C should preferably be maintained with PTFE due to its first-order transition

just below 22 °C that affects properties determined at slightly lower temperatures. This effect of temperature is especially

important during the determination of density/specific gravity.

8 General testing of fluoropolymers

Properties required for designation or specification, or both, shall be determined in accordance with the

international or national standards listed in Clause 2 or the procedures given in this part of ISO 12086.

Tables of values of the designatory properties and corresponding codes are included in ISO 12086-1.

Tables of values and codes are also included in this part of ISO 12086 for many of the other properties that

are needed to supplement the designatory properties for specification and other purposes.

8.1 Electrical properties

8.1.1 Dielectric constant and dissipation factor

Determine these properties on three specimens, each 100 mm in diameter, in accordance with IEC 60250.

Typical frequencies used for testing are 100 Hz, 1 kHz, 1 MHz and 100 MHz. For some applications, it is

important to know the values at subambient and elevated temperatures. Codes for test frequencies and

values of the properties are given in Tables 1 and 2.

NOTE Electrical properties, like many other properties, vary with temperature.

Table 1 — Codes for test frequencies

Code Test frequency

2 100 Hz

3 1 kHz

6 1 MHz

8 100 MHz

Table 2 — Codes and ranges for dielectric constant and dissipation factor

Code Dielectric constant Code Dissipation factor

A < 1,6 A < 0,000 1

B 1,6 to < 1,8 B 0,000 1 to < 0,000 2

C 1,8 to < 2,0 C 0,000 2 to < 0,000 4

D 2,0 to < 2,2 D 0,000 4 to < 0,000 6

E 2,2 to < 2,4 E 0,000 6 to < 0,000 8

F 2,4 to < 2,6 F 0,000 8 to < 0,001 0

G 2,6 to < 2,8 G 0,001 0 to < 0,001 2

H 2,8 to < 3,0 H 0,001 2 to < 0,001 4

I 3,0 to < 3,2 I 0,001 4 to < 0,001 6

J 3,2 to < 3,4 J 0,001 6 to < 0,001 8

K 3,4 to < 3,6 K 0,001 8 to < 0,002 0

L 3,6 to < 4,0 L 0,002 0 to < 0,002 2

M 4,0 to < 4,5 M 0,002 2 to < 0,002 4

N 4,5 to < 5,0 N 0,002 4 to < 0,002 6

O 5,0 to < 5,5 O 0,002 6 to < 0,002 8

P 5,5 to < 6.0 P 0,002 8 to < 0,003 0

R 6,0 to < 6,5 Q 0,003 0 to < 0,003 5

S 6,5 to < 7,0 R 0,003 5 to < 0,004 0

T 7,0 to < 8.0 S 0,004 0 to < 0,006 0

U 8,0 to < 9,0 T 0,006 0 to < 0,008 0

V 9,0 to < 10,0 U 0,008 0 to < 0,010

W 10,0 to < 11,0 W 0,010 to < 0,030

X 11,0 to < 12,0 X 0,030 to < 0,10

Y 12,0 to < 14,0 Y u 0,1

Z W 14,0

6 © ISO 2006 – All rights reserved

8.1.2 Dielectric strength (electric strength)

Determine this property in accordance with the procedures of IEC 60243-1. Codes for values of the property

are given in Table 3.

NOTE Dielectric strength, which is expressed in kilovolts per millimetre, varies with the thickness of the test specimen.

Table 3 — Codes and ranges for dielectric strength

Code Dielectric strength (kV/mm)

A < 5

B 5 to < 10

C 10 to < 15

D 15 to < 20

E 20 to < 25

F 25 to < 30

G 30 to < 35

H 35 to < 40

I 40 to < 45

J 45 to < 50

K 50 to < 55

L 55 to < 60

M 60 to < 65

N 65 to < 70

O 70 to < 75

P 75 to < 80

Q 80 to < 85

R 85 to < 90

S 90 to < 95

T 95 to < 100

U W 100

8.1.3 Surface resistivity

Determine this property in accordance with IEC 60093.

Codes and ranges are listed in Table 4.

Table 4 — Codes and ranges for surface resistivity

Code Surface resistivity (Ω)

A < 10

3 12

B 10 to 10

C > 10

8.2 Mechanical properties

8.2.1 Impact properties

Determine impact properties using the procedures of ISO 180 for lzod impact strength and ISO 179-1 for

Charpy impact strength. Codes and ranges are given in Table 5. The test used, the size of the test specimen

and the type of notch shall be reported in addition to the code for impact strength.

Table 5 — Codes and ranges for impact properties

Code Impact strength (J/m)

A < 100

B 120 to < 140

C 140 to < 160

D 160 to < 180

E 180 to < 200

F 200 to < 300

G 300 to < 400

H 400 to < 500

I 500 to < 600

J 600 to < 700

K 700 to < 800

L 800 to < 900

M W 900

8.2.2 Tensile properties

8.2.2.1 Fluoropolymers for which tensile modulus is not to be determined

8.2.2.1.1 PTFE skived film with a thickness equal to or less than 0,125 mm shall be tested in accordance

with the procedure described in ISO 527-3, using test specimen type 2.

8.2.2.1.2 For test specimens other than the skived film referred to in 8.2.2.1.1 (equal to or less than

0,125 mm in thickness), prepare five specimens using the microtensile die described in Figure 1. The die shall

1)

be of the steel-rule type with a curvature of 5 mm ± 0,5 mm . Determine the tensile properties in accordance

with the procedures described in ISO 527-1 except that the specimens used shall be as detailed above, the

initial jaw separation shall be 22,0 mm ± 0,13 mm, and the speed of testing shall be 50 mm/min ± 5 mm/min.

Clamp the specimens with an essentially equal length in each jaw. Determine the elongation from the recorder

chart, expressing it as a percentage of the initial jaw separation. In determining elongation from the chart,

draw a perpendicular line from the break point to the time axis. Measure the distance along the time axis from

the foot of this perpendicular line to the beginning of the load-time curve. Optionally, an extensiometer may be

used to determine the elongation.

1) The steel-rule type of die has been found satisfactory for this purpose. Two sources for these steel-rule dies

are: Stansvormenfabriek Vervloet B.V., Postbus 220, Gantelweg 15, 3350 AE Papendrecht, Netherlands,

Tel.: +31 70 322 22 21, Fax: +31 70 322 22 24, and MS Laboratory Instruments, 28 Gateway Road, Fairport, NY 14450,

USA, Tel: +1 585 377 2830, Fax: +1 585 388 1333. This information is given for the convenience of users of this part of

ISO 12086 and does not constitute an endorsement by ISO of these products. Other sources may be available or a die

may be constructed from details in Figure 1.

8 © ISO 2006 – All rights reserved

Dimensions in millimetres

Inside dimensions of die are same as those of test specimen.

Die to be sharpened on outside of knife edge only (as shown in figure).

Rockwell C hardness of die: 45 to 50.

a) Steel-rule die

Figure 1 (continued on next page)

Dimensions in millimetres

b) Micro-tensile specimen

a

Possible thicknesses: 1,5 ± 0,3

0,8 ± 0,15

0,5 ± 0,1

0,125 ± 0,03.

Figure 1 — Knife-edged die for micro-tensile (type A) specimens, and punched-out specimen

Calculate the percentage elongation using the following equation:

100d

% elongation =

22,0m

where

d is the distance, in millimetres, on the chart;

m is the chart-speed magnification [= chart speed/crosshead speed (both in same units)];

22,0 is a factor allowing for the fact that d is in millimetres.

8.2.2.2 Fluoropolymers for which tensile modulus is to be determined

Determine tensile properties in accordance with ISO 527-2, using test specimen 5A and a crosshead speed of

50 mm/min ± 5 mm/min. For determination of tensile modulus, use a crosshead speed of 1 mm/min.

8.2.3 Modulus in flexure

Determine this property in accordance with the procedures of ISO 178.

8.3 Thermal-transition temperatures

8.3.1 Deformation temperature under load

Determine this temperature in accordance with the procedures of ISO 75-2.

10 © ISO 2006 – All rights reserved

8.3.2 Glass-transition temperature(s)

Determine these temperatures in accordance with the procedures of ASTM D 3418 or ISO 11357-2.

8.3.3 Melting-peak temperature

8.3.3.1 Test samples/specimens for melting-peak temperature determination may be powder as received,

dried polymer isolated from a dispersion, or the required amount cut from a pellet or fabricated piece of the

resin as sold or received. The test shall be determined on a 10 mg ± 2 mg specimen of dry polymer. It is

desirable, but not essential, to test two specimens, each being run twice, using both a heating and a cooling

cycle. Melting-peak temperature characteristics are specific for fluoropolymers and help identify a particular

material. The procedures of ASTM D 4591 or ISO 11357-3 supplemented by ASTM D 3418 are appropriate

for this determination. Some fluoropolymers such as PTFE show different melting behaviour the first time a

virgin powder is melted compared to the second and subsequent determinations that have lower melting-peak

temperatures. Both the first and second melting points shall be measured. With PTFE, the second melting

point usually is 327 °C ± 10 °C. The first melting point is normally at least 5 °C higher than the second melting

point.

8.3.3.2 Use differential scanning calorimetry (DSC) as described in ASTM D 3418, ISO 11357-3 and

ASTM D 4591 for this determination. The heating rate shall be 10 °C ± 1 °C per minute. Two peaks during the

initial melting test are observed occasionally. In this case, report the peak temperatures as T for the lower

l

temperature and T for the upper temperature. Report the temperature corresponding to the peak largest in

u

height as the melting point if a single value is required. If a peak temperature is difficult to discern from the

curves — that is, if the peak is rounded rather than pointed — draw straight lines tangentially to the sides of

the peak. Take the temperature corresponding to the point where these lines intersect beyond the peak as the

peak temperature.

8.3.3.3 Other thermal techniques may be used if the user can demonstrate that they are capable of

measuring the melting-peak temperature and give results of equivalent significance.

8.4 Density

Cut two specimens from the moulding or other solid sample and determine the density in accordance with one

of the methods described in ISO 1183-1 or ISO 1183-2. If ISO 1183-2 is used, the liquid system used shall

have a density gradient appropriate for the fluoropolymer being tested (see Table A.1 in ISO 1183-2:2004).

The use of ISO 1183-2 is discouraged, however, due to the carcinogenicity of the liquids used.

8.5 Flammability by oxygen index

Use the procedure in the appropriate part of ISO 4589.

8.6 Particle size and size distribution

8.6.1 General

The wet and dry-sieve procedures of 8.6.2 and 8.6.3 are widely used with PTFE and closely related materials.

The resistance-variation test procedure in 8.6.4 (the Coulter principle) is often used with PVDF, PTFE filler

resin, and fine-cut suspension powders. The light-scattering procedures in 8.6.5 are becoming more widely

used with all the fluoropolymers. The use of automatic or other instruments that have been shown to provide

equivalent results is an acceptable alternative to the detailed procedures given in this part of ISO 12086.

ASTM F 660 (see the Bibliography) provides a standard practice for comparing particle size determined with

different types of automatic particle counter.

8.6.2 Wet-sieve analysis

8.6.2.1 Significance and use

The fabrication of PTFE resins either by moulding or extrusion is affected significantly by particle (or

agglomerate) size and size distribution. The average particle size of PTFE resins is determined by

fractionation of the material with a series of sieves. Fractionation is facilitated by spraying the powder on a

sieve with an organic liquid that wets the powder, breaks up lumps and prevents clogging of the sieve

openings. In published test procedures, the liquid specified is perchloroethylene (see Warning). Use of

isopropyl alcohol or ethyl alcohol instead of perchloroethylene has been reported as giving equivalent results.

WARNING — Perchloroethylene is under investigation by government agencies and industry for its

carcinogenic effects. Protective nitrile or butyl gloves should be worn to prevent skin contact and

adequate ventilation provided to remove the vapours. The supplier's MSDS sheet should be consulted

for full safety measures.

8.6.2.2 Apparatus and materials

8.6.2.2.1 Balance, capable of weighing to ± 0,1 g.

8.6.2.2.2 Standard sieves, 203 mm diameter, conforming to ISO 565. It is suggested that the following

sieve openings (sieve numbers) be used: 1,4 mm (No. 14), 1 mm (No. 18), 710 µm (No. 25), 500 µm (No. 35),

355 µm (No. 45), 250 µm (No. 60) and 180 µm (No. 80). The equivalent sieve numbers, given for information,

are those defined in ASTM E 11 (see the Bibliography). Other sieve configurations may be used provided they

give equivalent results. It is desirable to use a set of sieves that have openings that are uniformly related on a

logarithmic scale.

8.6.2.2.3 Ventilated hood.

8.6.2.2.4 Six tared beakers, capacity 150 ml.

NOTE As an alternative, the sieves may be tared, dried and weighed on a balance to avoid errors that can be

introduced during transfer of fractionated samples to the tared beakers.

8.6.2.2.5 Sieving and solvent-spraying apparatus: A suggested arrangement for an apparatus with

recirculating spray liquid is shown in Figure 2. The apparatus shall be located, and the operations carried out,

in a ventilated hood or adequately ventilated area.

8.6.2.2.6 Spray liquid, 20 litres. See the comments and Warning in 8.6.2.1. Although perchloroethylene

has been the usual choice, an alternative liquid may be used after its applicability and any hazards associated

with its use have been investigated thoroughly and use of the liquid shown to be satisfactory.

8.6.2.3 Procedure

8.6.2.3.1 Weigh out a 10 g test sample for powders with a particle size less than 100 µm or a 50 g test

sample for powders with a larger particle size. Adjust the rate of flow of the spray liquid to 6 l/min ± 0,5 I/min.

8.6.2.3.2 Place the weighed resin on the top sieve and spray it with the organic spray liquid for

1 min ± 0,2 min. The shower head shall be about level with the top of the sieve and be moved in a circular

fashion. Take care to break up all of the lumps and to wash the material from the sides of the sieve.

8.6.2.3.3 Remove the top sieve and place it in the hood to dry until all of the sieves are ready for oven

drying as described in 8.6.2.3.4.

8.6.2.3.4 Repeat the procedure specified in 8.6.2.3.2 and 8.6.2.3.3 until all the sieves have been sprayed.

Dry the sieves in a ventilated oven at a temperature of at least 90 °C up to a maximum of 130 °C for at least

15 min up to a maximum of 30 min and then cool to room temperature. Remove the resin from each sieve by

tapping on a piece of paper as shown in the insert in Figure 2. Pour each fraction into a tared beaker and

weigh to ± 0,1 g.

8.6.2.3.5 Record the mass of resin on each sieve.

12 © ISO 2006 – All rights reserved

8.6.2.3.6 Clean the sieve by inverting it over filter paper and spraying with spray liquid. Take care to

prevent the resin from getting into the spray liquid.

Dimensions in millimetres

Key

1 portable all-purpose shower head 10 clamp to adjust flow rate

2 stacked sieves 11 all-plastic tubing, int. diam. 13 mm

3 grating 12 sieve

4 support 13 sheet of paper

5 13 mm diam. drain 14 table top

6 20 l carboy

7 perchloroethylene (or alternative solvent)

8 13 mm ext. diam. glass tubing

9 centrifugal pump capable of delivering 6 l/min at shower head

a

Use a fine sieve at the bottom of the stack to prevent material from going into the reservoir. A standard 38 µm sieve

has been found to be convenient.

Figure 2 — Apparatus for wet-sieve analysis

8.6.2.4 Expression of results

8.6.2.4.1 Calculate the net percentage of resin on each sieve as follows:

Net percentage of resin on sieve Y = F × m

where

F = 2 for a 50 g test sample;

F = 10 for 10 g test sample;

m is the mass, in grams, of resin on sieve Y.

8.6.2.4.2 Calculate the cumulative percentage of resin on each sieve as follows:

Cumulative percentage of resin on sieve Y = sum of net percentage on sieve Y and on sieves having

sizes greater (i.e. numbers smaller) than sieve Y

EXAMPLE Cumulative percentage on 500 µm (No. 35) sieve equals net percentage on 1,4 mm (No. 14) plus net

percentage on 1,0 mm (No. 18) plus net percentage on 710 µm (No. 25) plus net percentage on 500 µm (No. 35) sieve.

8.6.2.4.3 Plot the cumulative percentage versus the sieve opening size (or sieve number) on log/log paper

as shown in the sample plot in Figure 3. The sieve numbers and sieve opening sizes in micrometres are

indicated below the figure. Draw the best straight line through the points and read the particle size at the 50 %

cumulative percentage point (d50). Take this value as the average particle size. It is permissible to carry out

the calculation of d50 by use of computer programmes that provide “best-fit” analysis using linear regression

procedures involving a log-normal model.

8.6.2.5 Precision and bias

Because the resin particles have complex shapes, and because on each sieve there is a distribution of

particle sizes, the values for particle size and particle-size distribution obtained will only be relative numbers.

The 95 % confidence limits based on a limited series of tests are ± 2,8 % for the average particle size. Since

there is no accepted reference material suitable for determining the bias for this test procedure, no statement

on bias can be made.

8.6.3 Dry-sieve analysis

8.6.3.1 Significance and use

The fabrication of PTFE resins may be affected significantly by particle (or agglomerate) size and size

distribution. The average particle size of PTFE resins is determined by fractionation of the material with a

series of sieves. Fractionation is accomplished by mechanically shaking the material in an assembly of sieves

for a specified period.

8.6.3.2 Apparatus

8.6.3.2.1 Balance, capable of weighing to ± 0,1 g.

8.6.3.2.2 Standard sieves, 203 mm diameter, conforming to ISO 565. It is suggested that the following

sieve openings (sieve numbers) be used: 1,4 mm (No. 14), 1 mm (No. 18), 710 µm (No. 25), 500 µm (No. 35).

355 µm (No. 45), 250 µm (No. 60) and 180 µm (No. 80). The equivalent sieve numbers, given for information,

are those defined in ASTM E 11 (see the Bibliography). Other sieve configurations may be used provided they

give equivalent results. It is desirable to use a set of sieves that have openings that are uniformly related on a

logarithmic scale.

8.6.3.2.3 Mechanical sieve shaker, capable of imparting a uniform rotary and tapping action.

8.6.3.2.4 Freezer: Any commercial ice freezer (a dry-ice chest may be used).

14 © ISO 2006 – All rights reserved

Key

X cumulative percentage, %

Y1 sieve opening size, µm

Y2 sieve No.

Sieve No. Sieve opening size

µm

14 1 400

18 1 000

25 710

35 500

45 355

60 250

80 180

Figure 3 — Typical log/log probability plot for sieve analysis

8.6.3.3 Procedure

8.6.3.3.1 Place 50 g ± 0,1 g of the sample in an aluminium pan, and cool the pan and contents to less than

10 °C.

8.6.3.3.2 Measure the tare mass of each of the sieves listed in 8.6.3.2.2. Place the conditioned test sample

on the top sieve of the assembly and shake in the sieve shaker for 10 min ± 0,5 min. The dewpoint

temperature of the sieving room shall be less than the temperature of the conditioned test sample so that

water will not condense on the test sample during the test. Determine the mass of resin retained on each

sieve.

8.6.3.4 Expression of results

8.6.3.4.1 Calculate the net percentage of resin on each sieve as follows:

Net percentage of resin on sieve Y = 2 × m

where m is the mass, in grams, of resin on sieve Y.

8.6.3.4.2 Calculate the cumulative percentage of resin on each sieve as follows:

Cumulative percentage of resin on sieve Y = sum of net percentage on sieve Y and on sieves having

sizes greater (i.e. numbers smaller) than sieve Y.

EXAMPLE Cumulative percentage on 500 µm (No. 35) sieve equals net percentage on 1,4 mm (No. 14) plus net

percentage on 1,0 mm (No. 18) plus net percentage on 710 µm (No. 25) plus net percentage on 500 µm (No. 35) sieve.

8.6.3.4.3 Plot the cumulative percentage versus the sieve opening size (or sieve number) on log/log paper

as shown in the sample plot in Figure 3. The sieve numbers and sieve opening sizes in micrometres are

indicated below the figure. Draw the best straight line through the points and read the particle size at the 50 %

cumulative percentage point (d50). Take this value as the average particle size. It is permissble to carry out

the calculation of d50 by use of computer programmes that provide “best-fit” analysis using linear regression

procedures involving a log-normal model.

8.6.3.5 Precision and bias

The test precision is ± 3,2 % (two sigma limits) for the combined sieve fractions for the

710 µm + 500 µm + 355 µm (No. 25 + 35 + 45) sieves for a resin where this combination of sieves retains, on

the average, 78 % of the sample. Since there is no accepted reference material suitable for determining the

bias for this test procedure, no statement on bias can be made.

8.6.4 Particle size and size distribution by the Coulter principle using a resistance-variation tester

8.6.4.1 Significance and use

Fluoropolymer powders have various uses that depend on their particle size and distribution. For some of

these, such as the powder forms of PVDF, the sieve analysis procedures are not the method of choice.

8.6.4.2 Apparatus

8.6.4.2.1 Electric sensing-zone particle counter, with an orifice tube, such that most of the particles lie

within its measurement range (2 % to 60 % of the orifice-tube diameter). Calibration of the instrument in

absolute terms shall be done by the count-integration procedure on narrow distributions of standard latices

(essentially monosized particles suspended in distilled water containing a surfactant) that are available from

various sources. Poly(styrene-co-divinyl benzene) latices are particularly recommended.

8.6.4.2.2 Analytical balance.

8.6.4.2.3 Magnetic stirrer.

8.6.4.2.4 Ultrasonic tank.

8.6.4.3 Procedure

2)

8.6.4.3.1 Prepare a solution of a non-ionic surfactant (at a concentration of 0,2 g/l to 0,3 g/l in an

aqueous electrolyte, such as a 1 % (mass per unit volume) solution of sodium chloride or a special 1 % (mass

...

NORME ISO

INTERNATIONALE 12086-2

Deuxième édition

2006-02-15

Plastiques — Polymères fluorés:

dispersions et matériaux pour moulage

et extrusion —

Partie 2:

Préparation des éprouvettes

et détermination des propriétés

Plastics — Fluoropolymer dispersions and moulding and extrusion

materials —

Part 2: Preparation of test specimens and determination of properties

Numéro de référence

©

ISO 2006

PDF – Exonération de responsabilité

Le présent fichier PDF peut contenir des polices de caractères intégrées. Conformément aux conditions de licence d'Adobe, ce fichier

peut être imprimé ou visualisé, mais ne doit pas être modifié à moins que l'ordinateur employé à cet effet ne bénéficie d'une licence

autorisant l'utilisation de ces polices et que celles-ci y soient installées. Lors du téléchargement de ce fichier, les parties concernées

acceptent de fait la responsabilité de ne pas enfreindre les conditions de licence d'Adobe. Le Secrétariat central de l'ISO décline toute

responsabilité en la matière.

Adobe est une marque déposée d'Adobe Systems Incorporated.

Les détails relatifs aux produits logiciels utilisés pour la création du présent fichier PDF sont disponibles dans la rubrique General Info

du fichier; les paramètres de création PDF ont été optimisés pour l'impression. Toutes les mesures ont été prises pour garantir

l'exploitation de ce fichier par les comités membres de l'ISO. Dans le cas peu probable où surviendrait un problème d'utilisation,

veuillez en informer le Secrétariat central à l'adresse donnée ci-dessous.

© ISO 2006

Droits de reproduction réservés. Sauf prescription différente, aucune partie de cette publication ne peut être reproduite ni utilisée sous

quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie et les microfilms, sans l'accord écrit

de l'ISO à l'adresse ci-après ou du comité membre de l'ISO dans le pays du demandeur.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax. + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Publié en Suisse

ii © ISO 2006 – Tous droits réservés

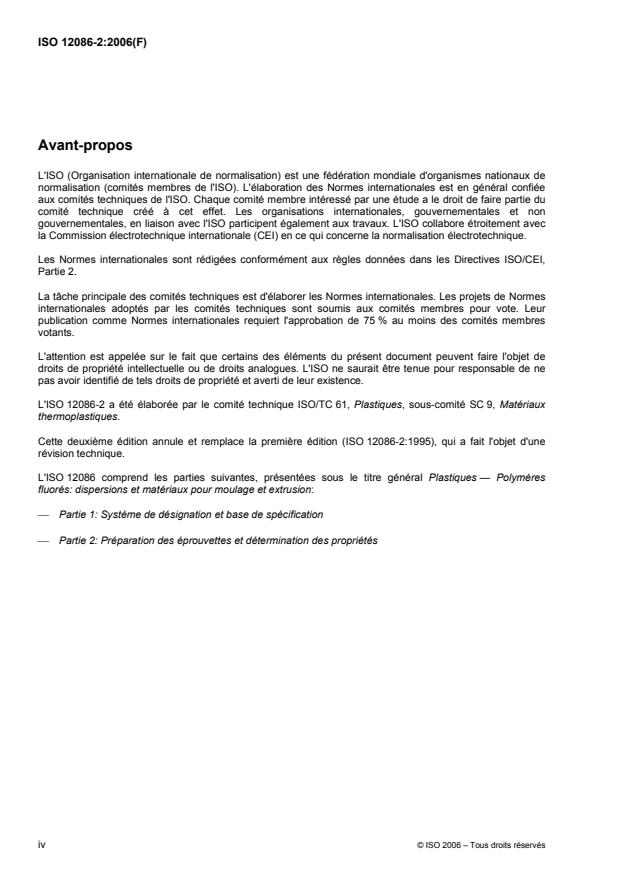

Sommaire Page

Avant-propos. iv

1 Domaine d'application. 1

2 Références normatives . 1

3 Termes et définitions. 3

4 Termes abrégés et symboles . 4

5 Échantillonnage . 5

6 Préparation des éprouvettes . 6

7 Conditionnement et conditions d'essai. 6

8 Essais généraux auxquels sont soumis les polymères fluorés . 6

8.1 Propriétés électriques . 6

8.2 Propriétés mécaniques . 9

8.3 Températures de transition . 12

8.4 Masse volumique. 12

8.5 Inflammabilité par l'indice d'oxygène . 12

8.6 Granulométrie et distribution granulométrique. 12

9 Essais auxquels sont soumises les dispersions de polymères fluorés. 19

9.1 Généralités . 19

9.2 Préparation des échantillons pour essai. 19

9.3 Séparation du PTFE de la dispersion . 20

9.4 Coagulat dans les dispersions. 21

9.5 Pourcentages de polymère et de surfactant dans les dispersions aqueuses . 21

9.6 Teneur en solides à base de PTFE au moyen d'un hydromètre . 22

9.7 pH des dispersions. 23

10 Essais auxquels sont soumis le PTFE et les matières connexes . 23

10.1 Généralités . 23

10.2 Préparation des éprouvettes par moulage. 23

10.3 Masse volumique apparente. 26

10.4 Pression d'extrusion . 31

10.5 Temps d'écoulement de la poudre. 35

10.6 Densité après frittage normal (SSG), densité après frittage prolongé (ESG), et indice

d'instabilité thermique (TII). 38

10.7 Taux de vide après étirage (SVI) . 41

11 Essais auxquels sont soumis les polymères fluorés thermoplastiques classiques. 42

11.1 Préparation des éprouvettes par moulage. 42

11.2 Indice de fluidité à chaud en masse (MFR) et indice de fluidité à chaud en volume (MVR) . 43

12 Autres méthodes d'essai utilisées avec les polymères fluorés. 46

12.1 Température de fragilité des plastiques et des élastomères par impact. 46

12.2 Coefficients de frottement statique et dynamique . 46

12.3 Temps jusqu'à résistance nulle. 46

Annexe A (informative) Liste des méthodes d'essai (par ordre alphabétique). 47

Annexe B (informative) Propriétés de désignation pour les types courants de polymères fluorés

et liste des correspondances entre les tableaux de codes de l'ISO 12086-1 et les

méthodes d'essai de l'ISO 12086-2 . 48

Bibliographie . 50

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes nationaux de

normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est en général confiée

aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude a le droit de faire partie du

comité technique créé à cet effet. Les organisations internationales, gouvernementales et non

gouvernementales, en liaison avec l'ISO participent également aux travaux. L'ISO collabore étroitement avec

la Commission électrotechnique internationale (CEI) en ce qui concerne la normalisation électrotechnique.

Les Normes internationales sont rédigées conformément aux règles données dans les Directives ISO/CEI,

Partie 2.

La tâche principale des comités techniques est d'élaborer les Normes internationales. Les projets de Normes

internationales adoptés par les comités techniques sont soumis aux comités membres pour vote. Leur

publication comme Normes internationales requiert l'approbation de 75 % au moins des comités membres

votants.

L'attention est appelée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable de ne

pas avoir identifié de tels droits de propriété et averti de leur existence.

L'ISO 12086-2 a été élaborée par le comité technique ISO/TC 61, Plastiques, sous-comité SC 9, Matériaux

thermoplastiques.

Cette deuxième édition annule et remplace la première édition (ISO 12086-2:1995), qui a fait l'objet d'une

révision technique.

L'ISO 12086 comprend les parties suivantes, présentées sous le titre général Plastiques — Polymères

fluorés: dispersions et matériaux pour moulage et extrusion:

⎯ Partie 1: Système de désignation et base de spécification

⎯ Partie 2: Préparation des éprouvettes et détermination des propriétés

iv © ISO 2006 – Tous droits réservés

NORME INTERNATIONALE ISO 12086-2:2006(F)

Plastiques — Polymères fluorés: dispersions et matériaux

pour moulage et extrusion —

Partie 2:

Préparation des éprouvettes et détermination des propriétés

DÉCLARATION CONCERNANT LA SÉCURITÉ — Le cas échéant, les personnes qui utilisent le présent

document sont censées être familiarisées avec les pratiques normales de laboratoire. Le présent

document ne prétend pas traiter tous les risques pouvant découler de son utilisation, lorsque de tels

risques existent. Il incombe à l'utilisateur de mettre en place des pratiques appropriées en matière

d'hygiène et de sécurité et d'assurer le respect de toutes les limites réglementaires. Les

avertissements des paragraphes 8.6.2.1, 9.7 et 10.6.1.4 soulignent certains dangers spécifiques.

1 Domaine d'application

1.1 La présente partie de l'ISO 12086 décrit la préparation des éprouvettes et indique les méthodes d'essai

à utiliser pour définir les caractéristiques des résines thermoplastiques de polymères fluorés. Les résultats

d'essai peuvent être utilisés comme base pour la désignation et/ou la spécification de la matière. La présente

partie de l'ISO 12086 décrit les conditions d'essai permettant de déterminer les propriétés de désignation, et

d'autres propriétés, des homopolymères et de divers copolymères de monomères fluorés, tels que les

dispersions ou les poudres pour moulage, extrusion et autres utilisations. Les modes opératoires d'essai

mentionnés sont appropriés aux polymères fluorés énumérés à l'Article 4 dont les propriétés de désignation

sont spécifiées dans l'ISO 12086-1, sans toutefois se limiter à ces matières.

1.2 Les propriétés des produits semi-finis et finis fabriqués en résines de polymères fluorés dépendent de

la matière utilisée, de la forme de l'objet, de l'état physique et morphologique de la matière résultant des

opérations de mise en œuvre, et des conditions d'essai. Par conséquent, pour obtenir des résultats d'essai

reproductibles, il est nécessaire d'appliquer les méthodes de préparation des éprouvettes et les conditions

d'essai définies dans la présente partie de l'ISO 12086.

1.3 Il convient de préférence que les accords conclus entre vendeur et acheteur soient basés sur des

propriétés mesurées en utilisant les éprouvettes et les conditions d'essai décrites dans la présente partie de

l'ISO 12086.

2 Références normatives

Les documents de référence suivants sont indispensables pour l'application du présent document. Pour les

références datées, seule l'édition citée s'applique. Pour les références non datées, la dernière édition du

document de référence s'applique (y compris les éventuels amendements).

ISO 75-2, Plastiques — Détermination de la température de fléchissement sous charge — Partie 2: Plastiques

et ébonite

ISO 178, Plastiques — Détermination des propriétés en flexion

ISO 179-1, Plastiques — Détermination des caractéristiques au choc Charpy — Partie 1: Essai de choc non

instrumenté

ISO 180, Plastiques — Détermination de la résistance au choc Izod

ISO 291, Plastiques — Atmosphères normales de conditionnement et d'essai

ISO 293, Plastiques — Moulage par compression des éprouvettes en matières thermoplastiques

ISO 472, Plastiques — Vocabulaire

ISO 527-1, Plastiques — Détermination des propriétés en traction — Partie 1: Principes généraux

ISO 527-2, Plastiques — Détermination des propriétés en traction — Partie 2: Conditions d'essai des

plastiques pour moulage et extrusion

ISO 527-3, Plastiques — Détermination des propriétés en traction — Partie 3: Conditions d'essai pour films et

feuilles

ISO 565, Tamis de contrôle — Tissus métalliques, tôles métalliques perforées et feuilles électroformées —

Dimensions nominales des ouvertures

ISO 976, Caoutchouc et plastiques — Dispersions de polymères et latex de caoutchouc — Détermination du

pH

ISO 1043-1, Plastiques — Symboles et termes abrégés — Partie 1: Polymères de base et leurs

caractéristiques spéciales

ISO 1043-2, Plastiques — Symboles et abréviations — Partie 2: Charges et matériaux de renforcement

ISO 1133:2005, Plastiques — Détermination de l'indice de fluidité à chaud des thermoplastiques, en masse

(MFR) et en volume (MVR)

ISO 1183-1, Plastiques — Méthodes de détermination de la masse volumique des plastiques non

alvéolaires — Partie 1: Méthode par immersion, méthode du pycnomètre en milieu liquide et méthode par

titrage

ISO 1183-2, Plastiques — Méthodes de détermination de la masse volumique des plastiques non

alvéolaires — Partie 2: Méthode de la colonne à gradient de masse volumique

ISO 4589 (toutes les parties), Plastiques — Détermination du comportement au feu au moyen de l'indice

d'oxygène

ISO 11357-2, Plastiques — Analyse calorimétrique différentielle (DSC) — Partie 2: Détermination de la

température de transition vitreuse

ISO 11357-3, Plastiques — Analyse calorimétrique différentielle (DSC) — Partie 3: Détermination de la

température et de l'enthalpie de fusion et de cristallisation

ISO 12086-1, Plastiques — Polymères fluorés: Dispersions et matériaux pour moulage et extrusion —

Partie 1: Système de désignation et base de spécification

ISO 13320-1, Analyse granulométrique — Méthodes par diffraction laser — Partie 1: Principes généraux

CEI 60093, Méthodes pour la mesure de la résistivité transversale et de la résistivité superficielle des

matériaux isolants électriques solides

CEI 60243-1, Rigidité diélectrique des matériaux isolants — Méthodes d'essai — Partie 1: Essais aux

fréquences industrielles

CEI 60250, Méthodes recommandées pour la détermination de la permittivité et du facteur de dissipation des

isolants électriques aux fréquences industrielles, audibles et radioélectriques (ondes métriques comprises)

2 © ISO 2006 – Tous droits réservés

ASTM D 746, Standard Test Method for Brittleness Temperature of Plastics and Elastomers by Impact

ASTM D 1430, Standard Classification System for Polychlorotrifluoroethylene (PCTFE) Plastics

ASTM D 1894, Standard Test Method for Static and Kinetic Coefficients of Friction of Plastic Film and

Sheeting

ASTM D 3418, Standard Test Method for Transition Temperatures of Polymers by Differential Scanning

Calorimetry

ASTM D 4052, Standard Test method for Density and Relative Density of Liquids by Digital Density Meter

ASTM D 4591, Standard Test Method for Determining Temperatures and Heats of Transitions of

Fluoropolymers by Differential Scanning Calorimetry

ASTM D 4894, Standard Specification for Polytetrafluoroethylene (PTFE) Granular Molding and Ram

Extrusion Materials

ASTM D 4895, Standard Specification for Polytetrafluoroethylene (PTFE) Resin Produced from Dispersion

BS 4641:1986, Method for specifying electroplated coatings of chromium for engineering purposes

3 Termes et définitions

Pour les besoins du présent document, les termes et définitions donnés dans l'ISO 472 ainsi que les suivants

s'appliquent. Les termes et définitions donnés en 3.1 à 3.3 sont reproduits de l'ISO 472 afin de garantir

l'absence de tout malentendu.

3.1

dispersion

système hétérogène dans lequel une matière finement divisée est répartie dans une autre matière

3.2

plastique fluoré

plastique à base de polymères produits avec des monomères contenant un ou plusieurs atomes de fluor, ou

de copolymères de tels monomères avec d'autres monomères, le monomère fluoré constituant la principale

partie en masse

3.3

latex

dispersion aqueuse colloïdale d'une matière polymérique

3.4

amorphe

non cristallin, ou dépourvu d'une structure régulière

3.5

masse volumique apparente

masse (en grammes) par litre de matériau, mesurée dans les conditions d'essai

3.6

copolymère

polymère formé d'au moins deux types de monomères

3.7

polymère en émulsion

〈polymères fluorés〉 matériau isolé de son milieu de polymérisation sous forme de dispersion aqueuse

colloïdale des solides contenus dans le polymère

NOTE Cette définition, utilisée dans l'industrie des polymères fluorés, est semblable à celle donnée pour «latex»

dans l'ISO 472 et diffère complètement de celle donnée pour «émulsion» dans l'ISO 472.

3.8

plastique fluorocarboné

plastique à base de polymères produits uniquement avec des monomères perfluorés

3.9

polymère fluoré

synonyme de plastique fluoré (voir 3.2)

3.10

susceptible d'être mis en œuvre à l'état fondu

susceptible d'être mis en œuvre, par exemple par moulage par injection, par extrusion par vis, et suivant toute

autre opération couramment utilisée avec les thermoplastiques

3.11

préformage

compactage de poudre à base de PTFE sous pression dans un moule destiné à produire un objet solide

appelé préforme, pouvant être manipulé

NOTE En ce qui concerne le PTFE, les termes «moulage» et «compactage» sont interchangeables avec

«préformage».

3.12

frittage

〈PTFE〉 traitement thermique pendant lequel la matière est fondue puis recristallisée lors du refroidissement,

la coalescence se produisant au cours du traitement

3.13

densité après frittage normal

SSG

densité d'une éprouvette de matière à base de PTFE préformée, frittée et refroidie en passant par le point de

cristallisation à une vitesse de 1 °C/min, conformément au programme de frittage approprié, décrit dans la

présente partie de l'ISO 12086

NOTE La SSG du PTFE non modifié est inversement proportionnelle à sa masse moléculaire.

3.14

polymère en suspension

polymère isolé de son milieu de polymérisation liquide sous forme de particules solides ayant une

granulométrie nettement supérieure aux dimensions colloïdales

3.15

temps jusqu'à résistance nulle

ZST

mesure de la masse moléculaire relative du PCTFE

4 Termes abrégés et symboles

4.1 Les termes abrégés figurant dans l'ISO 1043-1 et l'ISO 1043-2 s'appliquent à la présente partie de

l'ISO 12086.

4 © ISO 2006 – Tous droits réservés

4.2 La présente partie de l'ISO 12086 traite en particulier des méthodes d'essai pour les matières

énumérées ci-après, sans toutefois se limiter à celles-ci:

ECTFE copolymère d'éthylène-chlorotrifluoroéthylène

EFEP copolymère d'éthylène-tétrafluoroéthylène-hexafluoropropène

ETFE copolymère d'éthylène-tétrafluoroéthylène

FEP copolymère d'(éthylène-propène) perfluoré

PCTFE polychlorotrifluoroéthylène

PFA perfluoro(alcoxyle alcane)

PTFE polytétrafluoroéthylène

PVDF poly(fluorure de vinylidène)

PVF poly(fluorure de vinyle)

TFE/PDD copolymère de tétrafluoroéthylène-dioxole perfluoré

VDF/CTFE copolymère de fluorure de vinylidène-chlorotrifluoroéthylène

VDF/HFP copolymère de fluorure de vinylidène-hexafluoropropène

VDF/TFE copolymère de fluorure de vinylidène-tétrafluoroéthylène

VDF/TFE/HFP copolymère de chlorure de vinylidène-tétrafluoroéthylène-hexafluoropropène

4.3 Pour les besoins de la présente partie de l'ISO 12086, les termes abrégés suivants s'appliquent, en

plus de ceux donnés en 3.2 et 4.2.

AF polymère fluoré amorphe

ESG densité après frittage prolongé (voir 10.6)

MFR indice de fluidité à chaud en masse (voir 11.2)

MVR indice de fluidité à chaud en volume (voir 11.2)

SSG densité après frittage normal (voir 10.6)

SVI taux de vide après étirage (voir 10.7)

TII indice d'instabilité thermique (voir 10.6)

ZST temps jusqu'à résistance nulle (voir 12.3)

5 Échantillonnage

L'échantillonnage doit être statistiquement adéquat pour satisfaire aux exigences de la présente partie de

l'ISO 12086.

6 Préparation des éprouvettes

Dans les cas applicables, les normes ISO doivent être utilisées pour la préparation des éprouvettes. Dans

certains cas, des modes opératoires particuliers sont requis qui sont décrits soit dans les dispositions

générales, soit dans la méthode.

7 Conditionnement et conditions d'essai

7.1 Pour les essais portant sur la densité, les propriétés en traction et les propriétés électriques,

conditionner les éprouvettes moulées dans l'atmosphère 23 de l'ISO 291 pendant au moins 4 h avant l'essai.

Les autres essais ne nécessitent aucun conditionnement.

NOTE En ce qui concerne le PVDF, certains producteurs recommandent d'attendre une semaine après le moulage

avant d'effectuer les essais afin de réduire les effets de la post-cristallisation.

7.2 Effectuer les essais à une température de laboratoire de 23 °C ± 2 °C pour déterminer uniquement la

densité, les propriétés en traction et les propriétés électriques (voir Note pour les commentaires relatifs

au PTFE). Du fait que les résines de polymères fluorés n'absorbent pas l'eau, il n'est pas nécessaire de

maintenir un taux d'humidité constant pendant les essais. Pour l'indice de fluidité et pour la température au pic

de fusion, effectuer les essais dans les conditions normales de laboratoire.

NOTE Il convient de maintenir de préférence une température minimale de 22 °C dans le cas du PTFE, en raison de

sa transition du premier ordre étant juste inférieure à 22 °C et pouvant influer sur les propriétés déterminées à des

températures légèrement inférieures. Cette influence de la température est particulièrement importante lors de la

détermination de la masse volumique/densité.

8 Essais généraux auxquels sont soumis les polymères fluorés

Les propriétés requises à des fins de désignation et/ou de spécification doivent être déterminées

conformément aux Normes internationales ou nationales énumérées à l'Article 2 ou aux modes opératoires

donnés dans la présente partie de l'ISO 12086.

Les tableaux de valeurs relatifs aux propriétés de désignation et les codes correspondants figurent dans

l'ISO 12086-1.

Des tableaux de valeurs et des codes sont également inclus dans la présente partie de l'ISO 12086 pour un

grand nombre de propriétés restantes qui sont nécessaires pour compléter les propriétés de désignation à

des fins de spécification ou autres.

8.1 Propriétés électriques

8.1.1 Constante diélectrique et facteur de perte

Déterminer ces propriétés sur trois éprouvettes, chacune ayant un diamètre de 100 mm, conformément à

la CEI 60250.

Les fréquences généralement utilisées pour les essais sont 100 Hz, 1 kHz, 1 MHz et 100 MHz. Pour certaines

applications, il est important de connaître ces valeurs aux températures élevées et à celles inférieures à la

température ambiante. Les codes adoptés pour les fréquences d'essai et les valeurs des différentes

propriétés sont donnés dans les Tableaux 1 et 2.

NOTE Comme beaucoup d'autres propriétés, les propriétés électriques varient en fonction de la température.

6 © ISO 2006 – Tous droits réservés

Tableau 1 — Codes pour les fréquences d'essai

Code Fréquence d'essai

2 100 Hz

1 kHz

6 1 MHz

8 100 MHz

Tableau 2 — Codes et plages pour la constante diélectrique et le facteur de perte

Code Constante diélectrique Code Facteur de perte

A < 1,6 A < 0,000 1

B 1,6 à < 1,8 B 0,000 1 à < 0,000 2

C 1,8 à < 2,0 C 0,000 2 à < 0,000 4

D D

2,0 à < 2,2 0,000 4 à < 0,000 6

E E

2,2 à < 2,4 0,000 6 à < 0,000 8

F 2,4 à < 2,6 F 0,000 8 à < 0,001 0

G 2,6 à < 2,8 G 0,001 0 à < 0,001 2

H 2,8 à < 3,0 H 0,001 2 à < 0,001 4

I 3,0 à < 3,2 I 0,001 4 à < 0,001 6

J J

3,2 à < 3,4 0,001 6 à < 0,001 8

K K

3,4 à < 3,6 0,001 8 à < 0,002 0

L L

3,6 à < 4,0 0,002 0 à < 0,002 2

M 4,0 à < 4,5 M 0,002 2 à < 0,002 4

N 4,5 à < 5,0 N 0,002 4 à < 0,002 6

O O

5,0 à < 5,5 0,002 6 à < 0,002 8

P P

5,5 à < 6,0 0,002 8 à < 0,003 0

R Q

6,0 à < 6,5 0,003 0 à < 0,003 5

S 6,5 à < 7,0 R 0,003 5 à < 0,004 0

T 7,0 à < 8,0 S 0,004 0 à < 0,006 0

U 8,0 à < 9,0 T 0,006 0 à < 0,008 0

V U

9,0 à < 10,0 0,008 0 à < 0,010

W W

10,0 à < 11,0 0,010 à < 0,030

X X

11,0 à < 12,0 0,030 à < 0,10

u 0,1

Y 12,0 à < 14,0 Y

W 14,0

Z

8.1.2 Rigidité diélectrique (rigidité électrique)

Déterminer cette propriété conformément aux modes opératoires de la CEI 60243-1. Les codes adoptés pour

les valeurs de cette propriété sont donnés dans le Tableau 3.

NOTE La rigidité diélectrique, exprimée en kilovolts par millimètre, varie en fonction de l'épaisseur de l'éprouvette.

Tableau 3 — Codes et plages pour la rigidité diélectrique

Code Rigidité diélectrique (kV/mm)

A

< 5

B

5 à < 10

C 10 à < 15

D 15 à < 20

E

20 à < 25

F

25 à < 30

G 30 à < 35

H 35 à < 40

I

40 à < 45

J

45 à < 50

K

50 à < 55

L 55 à < 60

M 60 à < 65

N

65 à < 70

O

70 à < 75

P 75 à < 80

Q 80 à < 85

R

85 à < 90

S

90 à < 95

T

95 à < 100

W 100

U

8.1.3 Résistivité superficielle

Déterminer cette propriété conformément à la CEI 60093.

Les codes et les plages sont indiqués dans le Tableau 4.

Tableau 4 — Codes et plages pour la résistivité superficielle

Code Résistivité superficielle (Ω)

A < 10

3 12

B

10 à 10

C

> 10

8 © ISO 2006 – Tous droits réservés

8.2 Propriétés mécaniques

8.2.1 Propriétés au choc

Déterminer les propriétés au choc conformément aux modes opératoires de l'ISO 180 concernant la

résistance au choc Izod et de l'ISO 179-1 concernant la résistance au choc Charpy. Les codes et les plages

sont indiqués dans le Tableau 5. L'essai utilisé, les dimensions de l'éprouvette et le type d'entaille doivent être

consignés dans le rapport en plus du code pour la résistance au choc.

Tableau 5 — Codes et plages pour les propriétés au choc

Code Résistance au choc (J/m)

A

< 100

B

120 à < 140

C 140 à < 160

D 160 à < 180

E

180 à < 200

F

200 à < 300

G 300 à < 400

H 400 à < 500

I 500 à < 600

J

600 à < 700

K

700 à < 800

L 800 à < 900

W 900

M

8.2.2 Propriétés en traction

8.2.2.1 Polymères fluorés dont le module en traction n'a pas à être déterminé

8.2.2.1.1 Les films déroulés en PTFE d'épaisseur inférieure ou égale à 0,125 mm doivent être soumis à

essai conformément au mode opératoire décrit dans l'ISO 527-3, en utilisant l'éprouvette de type 2.

8.2.2.1.2 Pour les éprouvettes autres que les films déroulés mentionnés en 8.2.2.1.1 (d'épaisseur

inférieure ou égale à 0,125 mm), préparer cinq éprouvettes au moyen de l'emporte-pièce de microtraction

1)

décrit à la Figure 1. L'emporte-pièce doit être du type outil-filet, avec une courbure de 5 mm ± 0,5 mm .

Déterminer les propriétés en traction conformément aux modes opératoires décrits dans l'ISO 527-1, à cette

différence près que les éprouvettes utilisées doivent être telles que détaillées ci-dessus, l'écartement initial

1) L'utilisation d'un emporte-pièce du type outil-filet est considérée comme satisfaisante pour répondre à l'objectif

recherché. Ces emporte-pièces peuvent être obtenus auprès des deux sources suivantes: Stansvormenfabriek Vervloet

B.V., Postbus 220, Gantelweg 15, 3350 AE Papendrecht, Pays-Bas, Tél.: +31 70 322 22 21, Télécopie: +31 70 322 22 24

et MS Laboratory Instruments, 28 Gateway Road Fairport, NY 14450, États-Unis, Tél.: +1 585 377 2830,

Télécopie: +1 585 388 1333. Ces informations sont données à l'intention des utilisateurs de la présente partie de

l'ISO 12086 et ne signifient nullement que l'ISO recommande l'emploi exclusif de ces produits. D'autres sources peuvent

être disponibles ou un emporte-pièce peut être réalisé d'après les détails de la Figure 1.

des mâchoires doit être de 22,0 mm ± 0,13 mm et la vitesse d'essai de 50 mm/min ± 5 mm/min. Serrer les

éprouvettes entre les mâchoires en utilisant des longueurs de serrage sensiblement égales. Déterminer

l'allongement sur le diagramme d'enregistrement et l'exprimer en pourcentage de l'écartement initial des

mâchoires. Lors de la détermination de l'allongement à partir du diagramme, tracer une droite perpendiculaire

du point de rupture à l'axe du temps. Mesurer la distance sur l'axe du temps entre le bas de cette droite

perpendiculaire et le début de la courbe charge-temps. À titre de solution de rechange, il est possible d'utiliser

un extensomètre pour déterminer l'allongement.

Dimensions en millimètres

Les dimensions intérieures de l'emporte-pièce sont les mêmes que celles de l'éprouvette.

Affûter uniquement le bord extérieur de l'emporte-pièce (comme représenté à la figure).

Dureté Rockwell C de l'emporte-pièce 45 à 50.

a) Emporte-pièce du type outil-filet

10 © ISO 2006 – Tous droits réservés

Dimensions en millimètres

b) Micro-éprouvette de traction

a

Épaisseurs possibles: 1,5 ± 0,3

0,8 ± 0,15

0,5 ± 0,1

0,125 ± 0,03

Figure 1 — Emporte-pièce et micro-éprouvette de traction (type A) pour l'essai de traction

Calculer l'allongement pour cent à l'aide de l'équation suivante:

100d

allongement % =

22,0m

où

d est la distance, en millimètres, sur le diagramme;

m est le facteur d'amplification de la vitesse d'enregistrement [= rapport de la vitesse de déroulement

du papier enregistreur à la vitesse de déplacement de la traverse (toutes deux dans la même

unité)];

22,0 est un facteur pour tenir compte du fait que d est en millimètres.

8.2.2.2 Polymères fluorés dont le module en traction doit être déterminé

Déterminer les propriétés en traction conformément à l'ISO 527-2, en utilisant l'éprouvette 5A et une vitesse

de déplacement de la traverse de 50 mm/min ± 5 mm/min. Pour déterminer le module en traction, utiliser une

vitesse de déplacement de la traverse de 1 mm/min.

8.2.3 Module en flexion

Déterminer cette propriété conformément aux modes opératoires de l'ISO 178.

8.3 Températures de transition

8.3.1 Température de fléchissement sous charge

Déterminer cette température conformément aux modes opératoires de l'ISO 75-2.

8.3.2 Température(s) de transition vitreuse

Déterminer ces températures conformément aux modes opératoires de l'ASTM D 3418 ou de l'ISO 11357-2.

8.3.3 Température au pic de fusion

8.3.3.1 Les échantillons/éprouvettes utilisés pour déterminer la température au pic de fusion peuvent se

présenter sous forme de poudre en l'état, de polymère sec séparé d'une dispersion, ou de la quantité requise

prélevée sur un granulé ou une pièce fabriquée en résine telle que vendue ou reçue. L'essai doit être réalisé

sur une éprouvette de 10 mg ± 2 mg de polymère sec. Il est souhaitable, mais pas essentiel, de soumettre

deux éprouvettes aux essais, chacune d'entre elles étant utilisée à deux reprises en appliquant un cycle de

chauffage et un cycle de refroidissement. Les caractéristiques de la température au pic de fusion sont propres

aux polymères fluorés et contribuent à l'identification d'une matière donnée. Les modes opératoires de

l'ASTM D 4591 ou de l'ISO 11357-3 complétés par l'ASTM D 3418 sont appropriés pour cette détermination.

Certains polymères fluorés tels que le PTFE ont un comportement à la première fusion de la poudre vierge

différent de celui qui les caractérise au cours des déterminations suivantes lors desquelles les températures

des pics de fusion sont moins élevées. Il faut mesurer à la fois le premier et le deuxième point de fusion. Dans

le cas du PTFE, le deuxième point de fusion intervient en général à 327 °C ± 10 °C. Le premier point de

fusion est normalement supérieur au deuxième d'au moins 5 °C.

8.3.3.2 Pour cette détermination, appliquer la technique de l'analyse calorimétrique différentielle (DSC)

décrite dans l'ASTM D 3418, l'ISO 11357-3 et l'ASTM D 4591. La vitesse de chauffage doit être

de 10 °C ± 1 °C par minute. Deux pics sont parfois observés pendant l'essai de fusion initial. Lorsque cela est

le cas, consigner les pics de température dans le rapport comme étant T pour la température la plus basse, et

l

T pour la température la plus élevée. Consigner dans le rapport la température correspondant au pic le plus

u

haut comme étant le point de fusion si une seule valeur est requise. Si l'un des pics de températures est

difficile à discerner à partir des courbes, c'est-à-dire si la forme de la courbe au pic est arrondie au lieu d'être

pointue, tracer des droites rectilignes tangentiellement aux côtés du pic. Considérer que le pic de température

correspond au point d'intersection de ces droites au-delà du pic.

8.3.3.3 Il est possible de mettre en œuvre d'autres techniques thermiques si l'utilisateur démontre

qu'elles peuvent permettre de mesurer la température au pic de fusion et de fournir des résultats

significativement équivalents.

8.4 Masse volumique

Prélever deux éprouvettes sur un échantillon de moulage ou sur tout autre échantillon solide, et procéder à

l'essai conformément à la partie appropriée de l'ISO 1183. En cas d'utilisation de l'ISO 1183-2, le système

liquide utilisé doit présenter un gradient linéaire de masse volumique approprié au polymère fluoré soumis à

essai (voir l'ISO 1183-2:2004, Tableau A.1). La mise en œuvre de la méthode D est déconseillée en raison de

la cancérogénicité des liquides utilisés.

8.5 Inflammabilité par l'indice d'oxygène

Appliquer le mode opératoire de la partie appropriée de l'ISO 4589.

8.6 Granulométrie et distribution granulométrique

8.6.1 Généralités

Les modes opératoires de tamisage à l'état humide et à sec décrits en 8.6.2 et 8.6.3 sont largement appliqués

avec le PTFE et les matières connexes. Le mode opératoire d'essai de variation de résistance décrit en 8.6.4

(principe de Coulter) est fréquemment employé avec le PVDF, les résines de charge à base de PTFE et les

12 © ISO 2006 – Tous droits réservés