ISO 16889:2008

(Main)Hydraulic fluid power - Filters - Multi-pass method for evaluating filtration performance of a filter element

Hydraulic fluid power - Filters - Multi-pass method for evaluating filtration performance of a filter element

ISO 16889:2008 describes a multi-pass filtration performance test with continuous contaminant injection for hydraulic fluid power filter elements; a procedure for determining the contaminant capacity, particulate removal and differential pressure characteristics; a test currently applicable to hydraulic fluid power filter elements that exhibit an average filtration ratio greater than or equal to 75 for particle sizes less than or equal to 25 µm(c), and a final reservoir gravimetric level of less than 200 mg/L; and a test using ISO medium test dust contaminant and a test fluid. ISO 16889:2008 is intended to provide a test procedure that yields reproducible test data for appraising the filtration performance of a hydraulic fluid power filter element without influence of electrostatic charge. ISO 16889:2008 applies to three test conditions: test condition 1, conducted with a base upstream gravimetric level of 3 mg/L; test condition 2, conducted with a base upstream gravimetric level of 10 mg/L; and test condition 3, conducted with a base upstream gravimetric level of 15 mg/L.

Transmissions hydrauliques — Filtres — Évaluation des performances par la méthode de filtration en circuit fermé

L'ISO 16889:2008 décrit un essai évaluant les performances de filtration en circuit fermé d'éléments filtrants de transmission hydraulique avec injection continue d'un polluant, un mode opératoire pour déterminer leurs capacité de rétention, leur efficacité de filtration des particules et leur perte de charge, un essai applicable à l'heure actuelle aux éléments filtrants de transmission hydraulique ayant un rapport de filtration moyen supérieur ou égal à 75 pour les particules de taille inférieure ou égale à 25 µm(c) et une concentration finale dans le réservoir inférieur à 200 mg/l et un essai utilisant le contaminant ISO Medium Test Dust (poudre d'essai moyenne) et un fluide d'essai. L'ISO 16889:2008 est destinée à fournir un mode opératoire générant des données d'essai reproductibles pour l'évaluation des performances de filtration d'un élément filtrant de transmission hydraulique sans l'influence de charges électrostatiques. L'ISO 16889:2008 s'applique à trois conditions d'essai: condition d'essai 1, réalisés avec une concentration théorique amont de 3 mg/l, condition d'essai 2, réalisés avec une concentration théorique amont de 10 mg/l et condition d'essai 3, réalisés avec une concentration théorique amont de 15 mg/l.

General Information

Relations

Frequently Asked Questions

ISO 16889:2008 is a standard published by the International Organization for Standardization (ISO). Its full title is "Hydraulic fluid power - Filters - Multi-pass method for evaluating filtration performance of a filter element". This standard covers: ISO 16889:2008 describes a multi-pass filtration performance test with continuous contaminant injection for hydraulic fluid power filter elements; a procedure for determining the contaminant capacity, particulate removal and differential pressure characteristics; a test currently applicable to hydraulic fluid power filter elements that exhibit an average filtration ratio greater than or equal to 75 for particle sizes less than or equal to 25 µm(c), and a final reservoir gravimetric level of less than 200 mg/L; and a test using ISO medium test dust contaminant and a test fluid. ISO 16889:2008 is intended to provide a test procedure that yields reproducible test data for appraising the filtration performance of a hydraulic fluid power filter element without influence of electrostatic charge. ISO 16889:2008 applies to three test conditions: test condition 1, conducted with a base upstream gravimetric level of 3 mg/L; test condition 2, conducted with a base upstream gravimetric level of 10 mg/L; and test condition 3, conducted with a base upstream gravimetric level of 15 mg/L.

ISO 16889:2008 describes a multi-pass filtration performance test with continuous contaminant injection for hydraulic fluid power filter elements; a procedure for determining the contaminant capacity, particulate removal and differential pressure characteristics; a test currently applicable to hydraulic fluid power filter elements that exhibit an average filtration ratio greater than or equal to 75 for particle sizes less than or equal to 25 µm(c), and a final reservoir gravimetric level of less than 200 mg/L; and a test using ISO medium test dust contaminant and a test fluid. ISO 16889:2008 is intended to provide a test procedure that yields reproducible test data for appraising the filtration performance of a hydraulic fluid power filter element without influence of electrostatic charge. ISO 16889:2008 applies to three test conditions: test condition 1, conducted with a base upstream gravimetric level of 3 mg/L; test condition 2, conducted with a base upstream gravimetric level of 10 mg/L; and test condition 3, conducted with a base upstream gravimetric level of 15 mg/L.

ISO 16889:2008 is classified under the following ICS (International Classification for Standards) categories: 23.100.60 - Filters, seals and contamination of fluids. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 16889:2008 has the following relationships with other standards: It is inter standard links to ISO 16889:2008/Amd 1:2018, ISO 16889:2022, SIST ISO 16889:2001, ISO 16889:1999. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

You can purchase ISO 16889:2008 directly from iTeh Standards. The document is available in PDF format and is delivered instantly after payment. Add the standard to your cart and complete the secure checkout process. iTeh Standards is an authorized distributor of ISO standards.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 16889

Second edition

2008-06-15

Hydraulic fluid power — Filters —

Multi-pass method for evaluating

filtration performance of a filter

element

Transmissions hydrauliques — Filtres — Évaluation des performances

par la méthode de filtration en circuit fermé

Reference number

©

ISO 2008

PDF disclaimer

This PDF file may contain embedded typefaces. In accordance with Adobe's licensing policy, this file may be printed or viewed but

shall not be edited unless the typefaces which are embedded are licensed to and installed on the computer performing the editing. In

downloading this file, parties accept therein the responsibility of not infringing Adobe's licensing policy. The ISO Central Secretariat

accepts no liability in this area.

Adobe is a trademark of Adobe Systems Incorporated.

Details of the software products used to create this PDF file can be found in the General Info relative to the file; the PDF-creation

parameters were optimized for printing. Every care has been taken to ensure that the file is suitable for use by ISO member bodies. In

the unlikely event that a problem relating to it is found, please inform the Central Secretariat at the address given below.

© ISO 2008

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized in any form or by any means,

electronic or mechanical, including photocopying and microfilm, without permission in writing from either ISO at the address below or

ISO's member body in the country of the requester.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Published in Switzerland

ii © ISO 2008 – All rights reserved

Contents Page

Foreword. iv

Introduction . v

1 Scope .1

2 Normative references .1

3 Terms and definitions .2

4 Symbols .3

5 General procedures.5

6 Test equipment .5

7 Measuring instrument accuracy and test condition variations .6

8 Filter performance test circuit validation procedures .7

8.1 Filter test system validation .7

8.2 Validation of contaminant injection system .8

9 Summary of information required prior to testing .9

10 Preliminary preparation .9

10.1 Test filter assembly .9

10.2 Contaminant injection system.10

10.3 Filter test system .11

11 Filter performance test.12

12 Calculations.13

13 Data presentation.15

14 Identification statement (reference to this International Standard) .16

Annex A (normative) Base test-fluid properties .19

Annex B (informative) Test system design guide .21

Annex C (informative) Examples of report calculations and graphs .26

Annex D (informative) Summary of data from the round robin test programme conducted

to verify the procedure in this International Standard.34

Bibliography .41

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards bodies

(ISO member bodies). The work of preparing International Standards is normally carried out through ISO

technical committees. Each member body interested in a subject for which a technical committee has been

established has the right to be represented on that committee. International organizations, governmental and

non-governmental, in liaison with ISO, also take part in the work. ISO collaborates closely with the

International Electrotechnical Commission (IEC) on all matters of electrotechnical standardization.

International Standards are drafted in accordance with the rules given in the ISO/IEC Directives, Part 2.

The main task of technical committees is to prepare International Standards. Draft International Standards

adopted by the technical committees are circulated to the member bodies for voting. Publication as an

International Standard requires approval by at least 75 % of the member bodies casting a vote.

Attention is drawn to the possibility that some of the elements of this document may be the subject of patent

rights. ISO shall not be held responsible for identifying any or all such patent rights.

ISO 16889 was prepared by Technical Committee ISO/TC 131, Fluid power systems, Subcommittee SC 6,

Contamination control.

This second edition cancels and replaces the first edition (ISO 16889:1999), 6.3 and Annex A of which have

been technically revised, Annex A by the deletion of detailed round-robin data.

iv © ISO 2008 – All rights reserved

Introduction

In hydraulic fluid power systems, one of the functions of the hydraulic fluid is to separate and lubricate the

moving parts of the components. The presence of solid particulate contamination produces wear, resulting in

loss of efficiency, reduced component life and subsequent unreliability.

A hydraulic filter is provided to control the number of particles circulating within the system to a level that is

commensurate with the degree of sensitivity of the components to the contaminant and the level of reliability

required by the users.

To enable the comparison of the relative performance of filters so that the most appropriate filter can be

selected, it is necessary that test procedures be available. The performance characteristics of a filter are a

function of the element (its medium and geometry) and the housing (its general configuration and seal

design).

In practice, a filter is subjected to a continuous flow of contaminant entrained in the hydraulic fluid until some

specified terminal differential pressure (relief-valve cracking pressure or differential-pressure indicator setting)

is reached.

Both the length of operating time (prior to reaching terminal pressure) and the contaminant level at any point

in the system are functions of the rate of contaminant addition (ingression plus generation rates) and the

performance characteristics of the filter.

Therefore, it is necessary that a realistic laboratory test to establish the relative performance of a filter provide

the test filter with a continuous supply of ingressed contaminant and allow the periodic monitoring of the

filtration performance characteristics of the filter.

It is also necessary that the test provide an acceptable level of repeatability and reproducibility, and a

standard test contaminant, the ISO medium test dust (ISO MTD) in accordance with ISO 12103-1, be

featured. This product has been shown to have a consistent particle-size distribution and is available

worldwide. The filtration performance of the filter is determined by measurement of the upstream and

downstream particle-size distributions using automatic particle counters validated to ISO standards.

This test is intended to differentiate filter elements according to their functional performance but is not

intended to represent performance under actual field operating conditions. Test conditions are steady-state,

and the dynamic characteristics of industrial hydraulic systems are not represented. Other test protocols exist

or are in development to evaluate performance with cyclic flow, high viscosity, flow fatigue, etc.

INTERNATIONAL STANDARD ISO 16889:2008(E)

Hydraulic fluid power — Filters — Multi-pass method for

evaluating filtration performance of a filter element

1 Scope

This International Standard describes the following:

a) a multi-pass filtration performance test with continuous contaminant injection for hydraulic fluid power

filter elements;

b) a procedure for determining the contaminant capacity, particulate removal and differential pressure

characteristics;

c) a test currently applicable to hydraulic fluid power filter elements that exhibit an average filtration ratio

greater than or equal to 75 for particle sizes u 25 µm(c), and a final reservoir gravimetric level of less

than 200 mg/L;

NOTE It is necessary to determine by validation the range of flow rates and the lower particle size limit that can be

used in test facilities.

d) a test using ISO medium test dust contaminant and a test fluid in accordance with Annex A.

This International Standard is intended to provide a test procedure that yields reproducible test data for

appraising the filtration performance of a hydraulic fluid power filter element without influence of electrostatic

charge.

This International Standard applies to three test conditions:

⎯ test condition 1, with a base upstream gravimetric level of 3 mg/L;

⎯ test condition 2, with a base upstream gravimetric level of 10 mg/L;

⎯ test condition 3, with a base upstream gravimetric level of 15 mg/L.

2 Normative references

The following referenced documents are indispensable for the application of this document. For dated

references, only the edition cited applies. For undated references, the latest edition of the referenced

document (including any amendments) applies.

ISO 1219-1, Fluid power systems and components — Graphic symbols and circuit diagrams — Part 1:

Graphic symbols for conventional use and data-processing applications

ISO 2942, Hydraulic fluid power — Filter elements — Verification of fabrication integrity and determination of

the first bubble point

ISO 3722, Hydraulic fluid power — Fluid sample containers — Qualifying and controlling cleaning methods

ISO 3968, Hydraulic fluid power — Filters — Evaluation of differential pressure versus flow characteristics

ISO 4021, Hydraulic fluid power — Particulate contamination analysis — Extraction of fluid samples from lines

of an operating system

ISO 4405, Hydraulic fluid power — Fluid contamination — Determination of particulate contamination by the

gravimetric method

ISO 5598, Fluid power systems and components — Vocabulary

ISO 5725 (all parts), Accuracy (trueness and precision) of measurement methods and results

ISO 11171:1999, Hydraulic fluid power — Calibration of automatic particle counters for liquids

ISO 11943:1999, Hydraulic fluid power — On-line automatic particle-counting systems for liquids — Methods

of calibration and validation

ISO 12103-1:1997, Road vehicles — Test dust for filter evaluation — Part 1: Arizona test dust

3 Terms and definitions

For the purposes of this document, the terms and definitions given in ISO 5598 and the following apply.

3.1

contaminant mass injected

mass of specific particulate contaminant injected into the test circuit to obtain the terminal differential pressure

3.2

differential pressure

∆p

difference between the tested component inlet and outlet pressure as measured under the specified

conditions

NOTE See Figure 1 for a graphical depiction of differential pressure terms.

3.2.1

clean assembly differential pressure

difference between the tested component inlet and outlet pressures as measured with a clean filter housing

containing a clean filter element

3.2.2

clean element differential pressure

differential pressure of the clean element calculated as the difference between the clean assembly differential

pressure and the housing differential pressure

3.2.3

final assembly differential pressure

assembly differential pressure at the end of a test, equal to the sum of the housing plus the terminal element

differential pressures

3.2.4

housing differential pressure

differential pressure of the filter housing without an element

3.2.5

terminal element differential pressure

maximum differential pressure across the filter element as designated by the manufacturer to limit useful

performance

3.3

rest conductivity

electrical conductivity at the initial instant of current measurement after a d.c. voltage is impressed between

electrodes

NOTE It is the reciprocal of the resistance of uncharged fluid in the absence of ionic depletion or polarization.

2 © ISO 2008 – All rights reserved

3.4

retained capacity

mass of the specific particulate contaminant effectively retained by the filter element when the terminal

element differential pressure is reached

Key

X test time or mass injected 3 clean element differential pressure

Y differential pressure 4 housing differential pressure

1 final assembly (end of test) differential pressure 5 clean assembly differential pressure

2 terminal element differential pressure

Figure 1 — Differential pressure conventions for multi-pass test

4 Symbols

4.1 The graphic symbols used are in accordance with ISO 1219-1.

4.2 The letter symbols used in this International Standard are shown in Table 1.

Table 1 — Letter symbols

Symbol Unit Description or explanation

particles per millilitre Overall average upstream count of particles larger than size x

A

u,x

particles per millilitre Overall average downstream count of particles larger than size x

A

d,x

c milligrams per litre Average base upstream gravimetric level

b

c′ milligrams per litre Desired base upstream gravimetric level

b

c milligrams per litre Average injection gravimetric level

i

c′ milligrams per litre Desired injection gravimetric level

i

c milligrams per litre Test reservoir gravimetric level at 80 % assembly differential pressure

m grams Mass of contaminant needed for injection

m grams Estimated filter element contaminant capacity (mass injected)

e

m grams Contaminant mass injected

i

m grams Contaminant mass injected at element differential pressure

p

m grams Retained capacity

R

n –– Number of counts in specific time period

N particles per millilitre Number of upstream particles larger than size x at count j

u,x,j

N particles per millilitre Number of downstream particles larger than size x at count j

d,x,j

particles per millilitre Average upstream count of particles larger than size x at time interval t

N

u,x,t

particles per millilitre Average downstream count of particles larger than size x at time interval t

N

d,x,t

p pascals or kilopascals (bar) Pressure

∆p pascals or kilopascals (bar) Differential pressure

q litres per minute Test flow rate

q litres per minute Discarded downstream sample flow rate

d

q litres per minute Average injection flow rate

i

q′ litres per minute Desired injection flow rate

i

q litres per minute Discarded upstream sample flow rate

u

t minute Test time

t minute Predicted test time

pr

t minute Final test time

f

t minute Test time at element differential pressure

p

V litres Final measured injection system volume

if

V litres Initial measured injection system volume

ii

V litres Minimum required operating injection system volume

min

V litres Final measured filter test system volume

tf

V litres Minimum validated injection system volume

v

x , x micrometres Particle sizes

1 2

x micrometres Interpolated particle size

int

a

β –– Filtration ratio at particle size x (ISO 11171 calibration)

x(c)

β –– Filtration ratio at particle size x and time interval t

x,t

a

–– Average filtration ratio at particle size x (ISO 11171 calibration)

β

x(c)

a

The subscript (c) signifies that the filtration ratio, β , and the average filtration ratio, β , are determined in accordance with the

x(c) x(c)

method in this International Standard using automatic particle counters calibrated in accordance with ISO 11171.

4 © ISO 2008 – All rights reserved

5 General procedures

5.1 Set up and maintain apparatus in accordance with Clauses 6 and 7.

5.2 Validate equipment in accordance with Clause 8.

5.3 Run all tests in accordance with Clauses 9, 10 and 11.

5.4 Analyse test data in accordance with Clause 12.

5.5 Present data from Clauses 10, 11 and 12 in accordance with the requirements of Clause 13.

6 Test equipment

6.1 Suitable timer.

6.2 Automatic particle counter(s) (APC), calibrated in accordance with ISO 11171.

6.3 ISO medium test dust (ISO MTD, ISO 12103-1-A3), in accordance with ISO 12103-1, dried at 110 °C

to 150 °C for not less than 1 h for quantities less than 200 g.

For quantities greater than 200 g, dry for at least 30 min per additional 100 g. For use in the test system, mix

the test dust into the test fluid, mechanically agitate, then disperse ultrasonically with a power density of

2 2

3 000 W/m to 10 000 W/m .

Ensure that the ISO MTD used conforms to all the requirements of ISO 12103-1-A3, especially the volume

particle size distribution shown in ISO 12103-1:1997, Table 2.

NOTE This dust is commercially available. For availability of ISO MTD, contact the ISO secretariat service or national

members of ISO.

6.4 On-line counting system, and dilution system if necessary, validated in accordance with ISO 11943.

6.5 Sample bottles, containing less than 20 particles larger than 6 µm(c) per millilitre of bottle volume,

qualified in accordance with ISO 3722, to collect samples for gravimetric analyses.

6.6 Petroleum-base test fluid, in accordance with Annex A.

NOTE 1 The use of this carefully controlled hydraulic fluid assures greater reproducibility of results and is based upon

current practices, other accepted filter standards and its world-wide availability.

NOTE 2 The use of an anti-static agent can affect the test results.

6.7 Filter performance test circuit, composed of a filter test system and a contaminant injection system.

6.7.1 Filter test system, consisting of the following:

a) a reservoir, a pump, fluid conditioning apparatus and instrumentation that are capable of accommodating

the range of flow rates, pressures and volumes required by the procedure and capable of meeting the

validation requirements of Clause 8;

b) a clean-up filter capable of providing an initial system contamination level as specified in Table 3;

c) a configuration that is insensitive to the intended operative contaminant level;

d) a configuration that does not alter the test contaminant distribution over the anticipated test duration;

e) pressure taps in accordance with ISO 3968;

f) fluid sampling sections upstream and downstream of the test filter in accordance with ISO 4021.

NOTE For typical configurations that have proved satisfactory, refer to Annex B.

6.7.2 Contaminant injection system, consisting of the following:

a) a reservoir, a pump, fluid conditioning apparatus and instrumentation that are capable of accommodating

the range of flow rates, pressures and volumes required by the procedure and capable of meeting the

validation requirements of Clause 8;

b) a configuration that is insensitive to the intended operative contaminant level;

c) a configuration that does not alter the test contaminant distribution over the anticipated test duration;

d) a fluid sampling section in accordance with ISO 4021.

NOTE For typical configurations that have proved satisfactory, refer to Annex B.

6.8 Membrane filters and associated laboratory equipment, suitable for conducting the gravimetric

method in accordance with ISO 4405.

7 Measuring instrument accuracy and test condition variations

7.1 Use and maintain measuring instrument accuracy and test condition variations within the limits given in

Table 2.

Table 2 — Measuring instrument accuracy and test condition variation

Instrument reading Allowed test condition

Test parameter SI unit

accuracy variation

Conductivity pS/m ± 10 % 1 000 to 10 000

Differential pressure Pa or kPa (bar) ± 5 % —

Base upstream gravimetric level mg/L — ± 10 %

Injection flow rate mL/min ± 2 % ± 5 %

Test flow rate L/min ± 2 % ± 5 %

Automatic particle counter (APC)

a

L/min ± 1,5 % ± 3 %

sensor flow rate

2 b 2

Kinematic viscosity mm /s ± 2 % ± 1 mm /s

Mass g ± 0,1 mg —

c

Temperature °C ± 1 °C ± 2 °C

Time s ± 1 s —

Injection system volume L ± 2 % —

Filter test system volume L ± 2 % ± 5 %

a

Sensor flow rate variation is included in the overall 10 % allowed between sensors.

b 2

1 mm /s = 1 cSt (centistoke).

c

Or as required to guarantee the viscosity tolerance.

7.2 Maintain specific test parameters within the limits in Table 3 depending on the test condition being

used.

6 © ISO 2008 – All rights reserved

Table 3 — Test condition values

Parameter Condition 1 Condition 2 Condition 3

Less than 1 % of the minimum level specified in Table 4,

Initial contamination level for filter test system

measured at the smallest particle size being counted.

Initial contamination level for injection system Less than 1 % of the injection gravimetric level.

a

Base upstream gravimetric level, mg/L 3 ± 0,3 10 ± 1,0 15 ± 1,5

Minimum of five sizes, including 30 µm(c), selected to cover the

presumed filter performance range from β = 2 to β = 1 000. Typical

b

Recommended particle sizes for counting

sizes are 4 µm(c), 5 µm(c), 6 µm(c), 7 µm(c), 8 µm(c), 10 µm(c),

12 µm(c), 14 µm(c), 20 µm(c) and 25 µm(c).

Sampling and counting method On-line automatic particle counting.

a

When comparing test results between two filters, the base upstream gravimetric levels should be the same.

b

When a fine filter element is being tested, it might not be possible to count those particle sizes for which filtration ratios are low (for

example, β = 2 or β = 10), and when a coarser filter element is being tested, it might not be possible to count or determine those particle

sizes for which filtration ratios are high (for example, β = 200 or β = 1 000), because this can require measurements that are beyond the

limits of the APC or the test conditions specified in this International Standard.

8 Filter performance test circuit validation procedures

NOTE These validation procedures reveal the effectiveness of the filter performance test circuit to maintain

contaminant entrainment and/or prevent contaminant size modification.

8.1 Filter test system validation

8.1.1 Validate the filter test system at the minimum flow rate at which it is operated. Install a conduit in place

of filter housing during validation.

8.1.2 Adjust the total fluid volume of the filter test system (exclusive of the clean-up filter circuit), such that it

is numerically within the range of 25 % to 50 % of the minimum volume flow rate, expressed in litres per

minute, with a minimum of 5 L.

It is recommended that the system be validated with a fluid volume numerically equal to 50 % of the minimum

test volume flow rate for flow rates less than or equal to 60 L/min, or 25 % of the minimum test volume flow

rate for flow rates greater than 60 L/min.

NOTE This is the ratio of volume to flow rate required by the filter test procedure (see 10.3.4).

8.1.3 Contaminate the system fluid to the base upstream gravimetric level for each test condition (1, 2 or 3)

selected as shown in Table 3 using the ISO 12103-A3 test dust.

8.1.4 Verify that the flow rate through each particle-counting sensor is equal to the value used for the

particle-counter calibration within the limits of Table 2.

8.1.5 Circulate the fluid in the test system for 60 min, conducting continuous on-line automatic particle

counts from the upstream sampling section for a period of 60 min. The sample flow from this section shall not

be interrupted for the duration of the validation.

8.1.6 Record the cumulative on-line particle counts at equal time intervals not exceeding 1 min for the

duration of the 60 min test at the particle sizes selected from those given in Table 3, including the 30 µm(c)

particle size.

8.1.7 Accept the validation test only if

a) the particle count obtained for a given size at each sample interval does not deviate more than 15 % from

the average particle count from all sample intervals for that size, and

b) the average of all cumulative particle counts per millilitre is within the range of acceptable counts shown

in Table 4.

Table 4 — Particle size versus acceptable cumulative particle counts per millilitre

a

Acceptable cumulative particle counts per millilitre

Particle size

Test condition 1 Test condition 2 Test condition 3

(3 mg/L) (10 mg/L) (15 mg/L)

µm(c) min. max. min. max. min. max.

1 104 000 128 000 348 000 426 000 522 000 639 000

2 26 100 31 900 86 900 106 000 130 000 159 000

3 10 800 13 200 36 000 44 000 54 000 66 000

4 5 870 7 190 19 600 24 000 29 400 35 900

5 3 590 4 390 12 000 14 600 17 900 22 000

6 2 300 2 830 7 690 9 420 11 500 14 100

7 1 510 1 860 5 050 6 190 7 570 9 290

8 1 010 1 250 3 380 4 160 5 080 6 230

10 489 609 1 630 2 030 2 460 3 030

12 265 335 888 1 110 1 340 1 660

14 160 205 536 681 810 1 020

20 46 64 155 211 237 312

25 16 27 56 86 87 126

30 6 12 21 40 34 58

40 1,1 4,5 4,4 14,2 7,9 20

50 0,15 2,4 1,0 7,6 2,4 11

a

The minimum and maximum values are based on particle counts determined by the National Institute for

Standards and Technology (United States) for SRM 2806 (see ISO/TR 16144) with a calculated variation based on

the Poisson distribution.

8.1.8 Validate the on-line particle counting system, and dilution systems if used, in accordance with

ISO 11943.

8.2 Validation of contaminant injection system

8.2.1 Validate the contaminant injection system at the maximum gravimetric level, maximum injection

system volume, minimum injection flow rate, and for the length of time required to deplete the complete usable

volume.

8.2.2 Prepare the contaminant injection system to contain the required amount of test contaminant and

required fluid volume consistent with the configuration of that system.

NOTE All ancillary procedures used in preparation of the contaminant injection system become part of the validation

procedure. Alteration of these procedures requires revalidation of the system.

8 © ISO 2008 – All rights reserved

8.2.3 Add dust to the contaminant injection system and circulate for a minimum of 15 min.

8.2.4 Initiate injection flow from the contaminant injection system, collecting this flow external to the system.

Obtain an initial sample at this point and measure the injection flow rate.

8.2.5 Maintain the injection flow rate within ± 5 % of the desired injection flow rate.

8.2.6 Obtain samples of the injection flow and measure the injection flow rate at 30 min, 60 min, 90 min and

120 min or at a minimum of four equivalent intervals depending on the system’s depletion rate.

8.2.7 Analyse the gravimetric level of each sample obtained in 8.2.6 in accordance with ISO 4405.

8.2.8 Measure the volume of fluid remaining in the injection system at the end of the validation test. This is

the minimum validation volume, V .

v

8.2.9 Accept the validation only if

a) the gravimetric level of each sample obtained in 8.2.6 is within ± 10 % of the gravimetric level determined

in 8.2.1 and the variation between the samples does not exceed ± 5 % of the mean,

b) the injection flow rate at each sample point is within ± 5 % of the selected validation flow rate (see 8.2.1)

and the variation between sample flow rates does not exceed ± 5 % of the average, and

c) the volume of fluid remaining in the injection system, V (see 8.2.8), plus the quantity (average injection

v

flow rate [8.2.9 b)] times the total injection time) is within ± 10 % of the initial volume (see 8.2.2).

9 Summary of information required prior to testing

Prior to applying the requirements of this International Standard to a particular hydraulic filter element,

establish the

a) fabrication integrity test pressure (see ISO 2942),

b) filter element test flow rate,

c) terminal element differential pressure,

d) presumed particle size values for specific filtration ratios, and

e) presumed value, m , of the filter element retained capacity (mass injected).

e

10 Preliminary preparation

10.1 Test filter assembly

10.1.1 Ensure that test fluid cannot bypass the filter element under evaluation.

10.1.2 Subject the test filter element to a fabrication integrity test in accordance with ISO 2942.

NOTE The test fluid specified in 6.6 can be used for conducting the fabrication integrity test.

If the filter element is not readily accessible, as in the case of a spin-on configuration, the fabrication integrity

test can be conducted following the multi-pass test, with the element removed. However, it should be

appreciated that a low and, perhaps unacceptable, first bubble point value determined in such a case does not

mean that such a value would have been obtained if the fabrication integrity test had been conducted before

the multi-pass test.

Disqualify the filter element from further testing if it fails to meet the designated test pressure.

Allow the fluid to evaporate from the test filter element before installing it in the test filter housing, where

applicable.

10.2 Contaminant injection system

10.2.1 Select a desired base upstream gravimetric level, c′, from Table 3 such that the predicted test time,

b

t , calculated in accordance with Equation (1), is preferably in the range of 1 h to 3 h:

pr

1000 × m

e

t = (1)

pr

′

cq×

b

A second filter element may be tested for capacity analysis if the value of the estimated capacity of the test

element is not supplied by the filter manufacturer.

NOTE Predicted test times shorter than 1 h or longer than 3 h are acceptable as long as the selected test condition 1,

2 or 3 is maintained.

10.2.2 Calculate the minimum required operating injection system volume, V , that is compatible with the

min

predicted test time, t , and a desired value for the injection flow rate, using Equation (2):

pr

′

Vt=×(1,2 ×q )+V (2)

min i v

The volume calculated in Equation (2) assures a sufficient quantity of contaminated fluid to load the test filter

element plus 20 % for adequate circulation throughout the test. Larger injection system volumes may be used.

′

A value for the injection flow rate, q , of 0,25 L/min is commonly used and ensures that the downstream

i

sample flow expelled from the filter test system does not significantly influence the test results. Lower or

higher injection flow rates may be used provided that the base upstream gravimetric level is maintained. The

injection flow rate should equal or exceed the value used in 8.2.5.

′

10.2.3 Calculate the desired gravimetric level, c , of the injection system using Equation (3):

i

cq′ ×

b

c′ = (3)

i

q′

i

10.2.4 Adjust the total initial volume, V , of the contaminant injection system (measured at the test

ii

temperature) to the value calculated in 10.2.2, and record this value on the report sheet given in Figure 2.

10.2.5 Calculate the quantity of contaminant, m, needed for the contaminant injection system using

Equation (4):

′

cV×

iii

m = (4)

10.2.6 Prior to adding the ISO 12103-A3 test dust to the contaminant injection system, verify that the

background fluid contamination is less than that specified in Table 3.

10.2.7 Prepare the contaminant injection system to contain the quantity of fluid, V , and ISO 12103-A3 test

ii

dust, m (see 10.2.5), using the same procedure that is used for the contamination injection system validation

(see 8.2).

10.2.8 Adjust the injection flow rate at stabilized test temperature to within ± 5 % of the value calculated in

10.2.2 and maintain throughout the test. Record this value on the report sheet given in Figure 2. Return the

injection system sampling flow directly to the injection reservoir during set-up.

10 © ISO 2008 – All rights reserved

10.3 Filter test system

10.3.1 Install the filter housing (without test element) in the filter test system and thoroughly bleed of air.

10.3.2 Verify that the rest conductivity of the test fluid is maintained in the range of 1 000 pS/m to

10 000 pS/m (see ASTM D4308-95). If it is outside this range, either add anti-static agent to increase the

conductivity or more new fluid to reduce it.

WARNING — The addition of an anti-static agent can affect the test results.

10.3.3 Circulate the fluid in the filter test system at the rated flow and at a test temperature such that the fluid

viscosity is maintained at 15 mm /s; record the temperature and determine the differential pressure of the

empty filter housing in accordance with ISO 3968.

10.3.4 Adjust the total fluid volume of the filter test system (exclusive of the clean-up filter circuit) such that its

value in litres is numerically between of 25 % to 50 % of the designated test volume flow rate through the filter,

expressed in litres per minute, with a minimum value of 5 L.

If the designated test volume flow rate is less than or equal to 60 L/min, it is recommended that the filter test

system fluid volume be numerically equal to 50 % of the test volume flow rate. If the designated test volume

flow rate is greater than 60 L/min, it is recommended that the filter test system fluid volume be numerically

equal to 25 % of the test volume flow rate.

NOTE Repeatable results require that the system volume be maintained constant. The specified range of ratios

between the test system fluid volume and the test volume flow rate from 1:4 to 1:2 minimizes the physical size of the

system reservoir, as well as the quantity of test fluid required, while maximizing the mixing conditions in the reservoir.

10.3.5 Establish a fluid background contamination level less than that specified in Table 3.

10.3.6 Effectuate on-line automatic particle counting in accordance with the following procedure.

a) Adjust the upstream and downstream sampling flow rates to an initial upstream value compatible with the

sampling procedure used and adjust the downstream flow rate to within ± 5 % of the injection flow rate,

maintaining uninterrupted flow from both sampling points during the entire test.

b) Adjust the upstream and downstream dilution flow rates, if required for automatic particle counting, so that

at the end of testing, the flow rates and concentrations at the particle counters are compatible with the

instrument requirements.

The upstream and downstream sensor flow rates should be set and maintained at the values and within

the limits specified in 8.1.4 and Table 2.

c) Return the undiluted and unfiltered sampling flow upstream of the test filter directly to the test reservoir.

If the upstream sample is diluted or filtered for on-line automatic particle counting, the diluted or filtered

fluid should be collected outside of the filter test system.

If the upstream sample flow is diluted or filtered, the downstream sample flow rate to be discarded should

be reduced by a value equal to the upstream sample flow that is collected outside the system. This is to

assist in maintaining a constant system volume that should be kept within ± 5 % of the initial system

volume.

10.3.7 Adjust the particle counter thresholds corresponding to the particle sizes selected from Table 3.

11 Filter performance test

11.1 Install the test filter element into its housing and subject the assembly to the specified test conditions

2 2

(test flow rate and test temperature established in 10.3.3 to maintain viscosity at 15 mm /s ± 1,0 mm /s) and

reaffirm the fluid level.

11.2 Measure and record the clean assembly differential pressure. Calculate and record the clean element

differential pressure by subtracting the housing differential pressure measured in 10.3.3 from the clean

assembly differential pressure.

11.3 Calculate the final assembly differential pressure by adding the terminal element differential pressure to

the housing differential pressure.

11.4 Measure and record the initial system contamination level using on-line particle counting upstream of

the test filter element.

11.5 Bypass the system clean-up filter if the upstream contamination level is less than that specified in

Table 3.

11.6 Obtain a sample from the contaminant injection system. Label it “Initial injection gravimetric sample”.

11.7 Measure and verify the injection flow rate. The injection flow rate shall be continuously measured to

ensure that the flow rate is maintained within the specified tolerances.

11.8 Initiate the filter test by

a) allowing the injection flow to enter the filter test system reservoir,

b) starting the timer, and

c) diverting the downstream sample flow from the test system to maintain a constant system volume within a

tolerance of ± 5 % [see 10.3.6 a)].

11.9 Conduct and record the on-line particle counts on the upstream and downstream fluid at equal time

intervals not exceeding 1 min until the differential pressure across the filter assembly has increased to the

terminal value calculated in 11.3.

The upstream and downstream sensor flow rates should be equal to the values chosen in 10.3.6 b), within the

limits specified in Table 2.

Flow rates through sensors should be monitored and recorded throughout the test and maintained within the

limits specified in Table 2.

Care should be taken to use on-line dilution as required to avoid exceeding the coincidence limit of the

automatic particle counter, as determined in accordance with ISO 11171.

It is recommended that the flow rate and dilution ratio be controlled and recorded to calculate the exact

amount of test fluid that is passed through the sensor for each count.

It is recommended that a minimum counting volume of 10 mL be used to obtain statistically significant particle

counts.

11.10 Record the assembly differential pressure at the beginning of each particle count throughout the test.

Continuous differential pressure measurements using a differential pressure transducer are recommended for

this purpose.

11.11 Extract a bottle sample for gravimetric analysis from upstream of the test filter when the assembly

differential pressure has reached 80 % of the terminal assembly differential pressure.

12 © ISO 2008 – All rights reserved

11.12 Conclude the test at the final assembly differential pressure by

a) recording the final test time,

b) diverting the injection flow from the filter test system, and

c) stopping the flow to the test filter.

11.13 Measure and record the final volume in the filter test system as V .

tf

11.14 Measure and record the final injection system volume as V .

if

11.15 Obtain the fluid sample for determining the final injection gravimetric level from the contaminant

injection system.

11.16 Check that there is no visual evidence that filter element damage has occurred as a result of performing

this test.

NOTE Although the installation and test procedures are checked for qualification prior to testing, it is advisable to

check when interpreting the results that the test has been performed satisfactorily.

12 Calculations

12.1 Establish 10 reporting times, t, equal to 10 %, 20 %, 30 % . 100 % of the final test time [see 11.12 a)]

and record these times on the report sheet shown in Figure 2.

12.2 Calculate the assembly differential pressure corresponding to each reporting time by conducting a

linear interpolation between the nearest measured differential pressures prior to and after that time. For the

100 % time point, use the final assembly differential pressure.

12.3 Calculate and record on the report sheet given in Figure 2 the element differential pressures

corresponding to each of the reporting times by subtracting the housing differential pressure from each

respective assembly differential pressure.

12.4 For each particle count obtained during the test (see 11.9), calculate the cumulative particle count per

millilitre at each particle size by dividing the raw counts obtained in the counted volume and adjusting for any

dilution, if used.

12.5 Calculate the average upstream and downstream particle counts at each particle size, x, for each of the

10 reporting times, t, by using Equations (5) and (6) and the specific instructions in a) to d):

n

N

∑ u,x,j

j=1

N = (5)

u,xt,

n

n

N

∑ d,x,j

j=1

N = (6)

d,xt,

n

where n is the number of particle counts started in the specific reporting time period, determined as follows.

a) Delete the first three (3) particle counts corresponding to test times of 1 min, 2 min and 3 min.

NOTE These data deletions are to eliminate potentially erroneous particle counts obtained prior to system

stabilization.

b) For the first reporting time (10 %), using Equations (5) and (6), average the upstream and downstream

counts calculated in 12.4 for all the particle counts that were started before the first reporting time [with

the exception of the first three deleted in a) above]. Record these average counts on the report sheet

given in Figure 2.

NOTE For a total test time less than 30 min, there might not be any data for the 10 % reporting; in this case, the

entries are left blank.

c) For the second reporting time (20 %), average the upstream and downstream counts calculated in 12.4

for all the particle counts that were started after the fi

...

NORME ISO

INTERNATIONALE 16889

Deuxième édition

2008-06-15

Transmissions hydrauliques — Filtres —

Évaluation des performances par la

méthode de filtration en circuit fermé

Hydraulic fluid power — Filters — Multi-pass method for evaluating

filtration performance of a filter element

Numéro de référence

©

ISO 2008

PDF – Exonération de responsabilité

Le présent fichier PDF peut contenir des polices de caractères intégrées. Conformément aux conditions de licence d'Adobe, ce fichier

peut être imprimé ou visualisé, mais ne doit pas être modifié à moins que l'ordinateur employé à cet effet ne bénéficie d'une licence

autorisant l'utilisation de ces polices et que celles-ci y soient installées. Lors du téléchargement de ce fichier, les parties concernées

acceptent de fait la responsabilité de ne pas enfreindre les conditions de licence d'Adobe. Le Secrétariat central de l'ISO décline toute

responsabilité en la matière.

Adobe est une marque déposée d'Adobe Systems Incorporated.

Les détails relatifs aux produits logiciels utilisés pour la création du présent fichier PDF sont disponibles dans la rubrique General Info

du fichier; les paramètres de création PDF ont été optimisés pour l'impression. Toutes les mesures ont été prises pour garantir

l'exploitation de ce fichier par les comités membres de l'ISO. Dans le cas peu probable où surviendrait un problème d'utilisation,

veuillez en informer le Secrétariat central à l'adresse donnée ci-dessous.

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2008

Droits de reproduction réservés. Sauf prescription différente, aucune partie de cette publication ne peut être reproduite ni utilisée sous

quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie et les microfilms, sans l'accord écrit

de l'ISO à l'adresse ci-après ou du comité membre de l'ISO dans le pays du demandeur.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax. + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Publié en Suisse

ii © ISO 2008 – Tous droits réservés

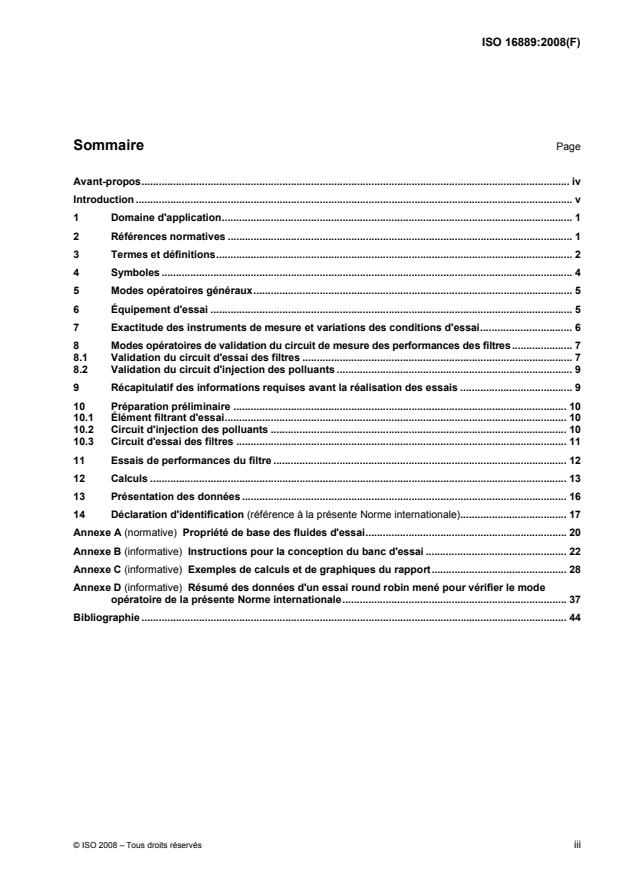

Sommaire Page

Avant-propos. iv

Introduction . v

1 Domaine d'application. 1

2 Références normatives . 1

3 Termes et définitions. 2

4 Symboles . 4

5 Modes opératoires généraux. 5

6 Équipement d'essai . 5

7 Exactitude des instruments de mesure et variations des conditions d'essai. 6

8 Modes opératoires de validation du circuit de mesure des performances des filtres. 7

8.1 Validation du circuit d'essai des filtres . 7

8.2 Validation du circuit d'injection des polluants . 9

9 Récapitulatif des informations requises avant la réalisation des essais . 9

10 Préparation préliminaire . 10

10.1 Élément filtrant d'essai. 10

10.2 Circuit d'injection des polluants . 10

10.3 Circuit d'essai des filtres . 11

11 Essais de performances du filtre . 12

12 Calculs . 13

13 Présentation des données . 16

14 Déclaration d'identification (référence à la présente Norme internationale). 17

Annexe A (normative) Propriété de base des fluides d'essai. 20

Annexe B (informative) Instructions pour la conception du banc d'essai . 22

Annexe C (informative) Exemples de calculs et de graphiques du rapport. 28

Annexe D (informative) Résumé des données d'un essai round robin mené pour vérifier le mode

opératoire de la présente Norme internationale. 37

Bibliographie . 44

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes nationaux de

normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est en général confiée

aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude a le droit de faire partie du

comité technique créé à cet effet. Les organisations internationales, gouvernementales et non

gouvernementales, en liaison avec l'ISO participent également aux travaux. L'ISO collabore étroitement avec

la Commission électrotechnique internationale (CEI) en ce qui concerne la normalisation électrotechnique.

Les Normes internationales sont rédigées conformément aux règles données dans les Directives ISO/CEI,

Partie 2.

La tâche principale des comités techniques est d'élaborer les Normes internationales. Les projets de Normes

internationales adoptés par les comités techniques sont soumis aux comités membres pour vote. Leur

publication comme Normes internationales requiert l'approbation de 75 % au moins des comités membres

votants.

L'attention est appelée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable de ne

pas avoir identifié de tels droits de propriété et averti de leur existence.

L'ISO 16889 a été élaborée par le comité technique ISO/TC 131, Transmissions hydrauliques et

pneumatiques, sous-comité SC 6, Contrôle de la contamination.

Cette deuxième édition annule et remplace la première édition (ISO 16889:1999), 6.3 et Annexe A qui ont fait

l'objet d'une révision technique, l'Annexe A par la suppression des données détaillées round robin.

iv © ISO 2008 – Tous droits réservés

Introduction

Dans les circuits de transmission hydraulique, l'une des fonctions du fluide hydraulique est de séparer et de

lubrifier les parties mobiles des composants. La présence d'une contamination particulaire solide génère une

usure, ce qui entraîne une perte d'efficacité, une réduction de la durée de vie des composants et, par

conséquent, un manque de fiabilité.

Un filtre hydraulique est utilisé pour maintenir le nombre de particules circulant à l'intérieur du circuit à un

niveau qui soit adapté à la sensibilité des composants aux polluants et au niveau de fiabilité requis par les

utilisateurs.

Afin de comparer les performances relatives des filtres en vue de choisir le filtre le plus approprié, il convient

de disposer des modes opératoires d'essai. Les performances d'un filtre dépendent de l'élément (son milieu

filtrant et sa géométrie) et du boîtier (sa configuration générale et la conception de son joint d'étanchéité).

Dans la pratique, un filtre est soumis à un écoulement continu de polluants entraînés dans le fluide

hydraulique jusqu'à ce qu'une certaine pression différentielle soit atteinte (pression d'ouverture du clapet de

décharge ou réglage de l'indicateur de pression différentielle).

La durée de fonctionnement (avant d'atteindre la pression finale) et la teneur en polluants en tout point du

circuit dépendent du taux d'ajout de polluants (taux d'entrée plus taux de production) et des performances du

filtre.

Par conséquent, il convient qu'un essai de laboratoire réaliste de détermination des performances relatives du

filtre en essai le soumette à un écoulement continu de polluants et permette un mesurage périodique de ses

performances.

L'essai doit également posséder un niveau acceptable de répétabilité et de reproductibilité et un polluant

d'essai standard, la poudre d'essai moyenne ISO (ISO MTD) conformément à l'ISO 12103-1, est utilisé. Il est

reconnu que cette poudre possède une distribution granulométrique homogène et qu'elle est disponible dans

le monde entier. Les performances d'un filtre sont déterminées en mesurant la granulométrie des particules

en amont et en aval du filtre en utilisant des compteurs de particules automatiques validés selon les normes

ISO.

Cet essai est destiné à différencier les éléments filtrants selon leurs performances fonctionnelles, mais n'est

pas destiné à représenter leurs performances dans les conditions de fonctionnement réelles de terrain. Les

conditions d'essai correspondent à un régime d'écoulement continu et les caractéristiques dynamiques des

circuits hydrauliques industriels ne sont pas représentées. D'autres protocoles d'essai existent ou sont en

cours d'élaboration pour évaluer les performances avec des écoulements cycliques, une viscosité élevée, une

fatigue à l'écoulement, etc.

NORME INTERNATIONALE ISO 16889:2008(F)

Transmissions hydrauliques — Filtres — Évaluation des

performances par la méthode de filtration en circuit fermé

1 Domaine d'application

La présente Norme internationale décrit

a) un essai évaluant les performances de filtration en circuit fermé d'éléments filtrants de transmission

hydraulique avec injection continue d'un polluant,

b) un mode opératoire pour déterminer leurs capacité de rétention, leur efficacité de filtration des particules

et leur perte de charge,

c) un essai applicable à l'heure actuelle aux éléments filtrants de transmission hydraulique ayant un rapport

de filtration moyen supérieur ou égal à 75 pour les particules de taille inférieure ou égale à 25 µm(c) et

une concentration finale dans le réservoir inférieur à 200 mg/l.

NOTE La plage de débits et la limite inférieure des tailles de particules pouvant être utilisées avec les installations

d'essai seront déterminées par validation.

d) un essai utilisant le contaminant ISO Medium Test Dust (poudre d'essai moyenne) et un fluide d'essai

conformément à l'Annexe A.

La présente Norme internationale est destinée à fournir un mode opératoire générant des données d'essai

reproductibles pour l'évaluation des performances de filtration d'un élément filtrant de transmission

hydraulique sans l'influence de charges électrostatiques.

La présente Norme internationale s'applique à trois conditions d'essai qui sont généralement décrites comme

suit:

a) condition d'essai 1, essais réalisés avec une concentration théorique amont de 3 mg/l;

b) condition d'essai 2, essais réalisés avec une concentration théorique amont de 10 mg/l

c) condition d'essai 3, essais réalisés avec une concentration théorique amont de 15 mg/l.

2 Références normatives

Les documents de référence suivants sont indispensables pour l'application du présent document. Pour les

références datées, seule l'édition citée s'applique. Pour les références non datées, la dernière édition du

document de référence s'applique (y compris les éventuels amendements).

ISO 1219-1, Transmissions hydrauliques et pneumatiques — Symboles graphiques et schémas de circuit —

Partie 1: Symboles graphiques en emploi conventionnel et informatisé

ISO 2942, Transmissions hydrauliques — Éléments filtrants — Vérification de la conformité de fabrication et

détermination du point de première bulle

ISO 3722, Transmissions hydrauliques — Flacons de prélèvement — Homologation et contrôle des méthodes

de nettoyage

ISO 3968, Transmissions hydrauliques — Filtres — Évaluation de la perte de charge en fonction du débit

ISO 4021, Transmissions hydrauliques — Analyse de la pollution par particules — Prélèvement des

échantillons de fluide dans les circuits en fonctionnement

ISO 4405, Transmissions hydrauliques — Pollution des fluides — Détermination de la pollution particulaire par

la méthode gravimétrique

ISO 5598, Transmissions hydrauliques et pneumatiques — Vocabulaire

ISO 5725 (toutes les parties), Exactitude (justesse et fidélité) des résultats et méthodes de mesure

ISO 11171:1999, Transmissions hydrauliques — Étalonnage des compteurs automatiques de particules en

suspension dans les liquides

ISO 11943:1999, Transmissions hydrauliques — Systèmes de comptage automatique en ligne de particules

en suspension dans les liquides — Méthode d'étalonnage et de validation

ISO 12103-1:1997, Véhicules routiers — Poussière pour l'essai des filtres — Partie 1: Poussière d'essai

d'Arizona

3 Termes et définitions

Pour les besoins du présent document, les termes et définitions donnés dans l'ISO 5598 ainsi que les

suivants s'appliquent.

3.1

masse de polluant injectée

masse de polluant particulaire spécifique injectée dans le circuit d'essai pour obtenir la pression différentielle

terminale

3.2

pression différentielle

∆p

différence entre les pressions mesurées à l'entrée et à la sortie de l'appareil soumis à essai dans les

conditions spécifiées

NOTE Voir la Figure 1 pour la représentation des différents termes relatifs à la pression.

3.2.1

pression différentielle du montage d'essai propre

différence entre les pressions mesurées à l'entrée et à la sortie d'un corps de filtre contenant un élément

filtrant propre

3.2.2

pression différentielle de l'élément propre

pression différentielle de l'élément propre calculée par la différence entre la pression différentielle du montage

d'essais propre et la pression différentielle du boîtier d'essai seul

3.2.3

pression différentielle finale du montage d'essai

pression différentielle aux bornes du montage à la fin de l'essai, qui est égale à la somme de la pression

différentielle du boîtier d'essai et de la pression différentielle finale de l'élément filtrant

3.2.4

pression différentielle du boîtier

pression différentielle aux bornes du boîtier d'essai sans élément filtrant

2 © ISO 2008 – Tous droits réservés

3.2.5

pression différentielle finale de l'élément filtrant

pression différentielle maximale dans l'élément filtrant, telle que définie par le fabricant pour limiter les

performances utiles

3.3

conductivité au repos

conductivité électrique au moment initial de mesure du courant, après impression d'une tension en courant

continu entre les électrodes

NOTE Il s'agit de l'inverse de la résistance de fluide non chargé sans appauvrissement ou de polarisation ionique.

3.4

capacité de rétention

masse de polluant particulaire spécifique effectivement retenue par l'élément filtrant lorsque sa pression

différentielle finale est atteinte

Légende

X temps d'essai ou masse injectée 3 pression différentielle de l'élément propre

Y pression différentielle 4 pression différentielle du boîtier

1 pression différentielle finale du montage (fin de l'essai) 5 pression différentielle du montage propre

2 pression différentielle finale de l'élément filtrant

Figure 1 — Conventions relatives aux pressions différentielles pour l'essai de filtration

en circuit fermé

4 Symboles

4.1 Les symboles graphiques employés sont conformes à l'ISO 1219-1.

4.2 Les symboles littéraux utilisés dans la présente Norme internationale sont représentés dans le

Tableau 1.

Tableau 1 — Symboles littéraux

Symbole Unité Description ou explication

particules par millilitre Nombre amont moyen global de particules dont la taille est supérieure à x

A

u,x

particules par millilitre Nombre aval moyen global de particules dont la taille est supérieure à x

A

d,x

c milligrammes par litre Concentration amont moyenne théorique

b

c′ milligrammes par litre Concentration amont moyenne visée

b

c milligrammes par litre Concentration moyenne d'injection

i

c′ milligrammes par litre Concentration d'injection visée

i

c milligrammes par litre Concentration du réservoir d'essai à 80 % de la pression différentielle du montage

m grammes Masse de polluant nécessaire pour l'injection

m grammes Capacité de rétention estimée de l'élément filtrant (masse injectée)

e

m grammes Masse de polluant injectée

i

m grammes Masse de polluant injectée à la pression différentielle de l'élément

p

m grammes Capacité de rétention

R

n –– Comptage pendant une période de temps spécifique

N particules par millilitre Nombre de particules amont dont la taille est supérieure à x au comptage j

u,x,j

N particules par millilitre Nombre de particules aval dont la taille est supérieure à x au comptage j

d,x,j

Nombre amont moyen de particules dont la taille est supérieure à x à l'intervalle

particules par millilitre

N

u,xt,

de temps t

Nombre aval moyen de particules dont la taille est supérieure à x à l'intervalle

particules par millilitre

N

d,xt,

de temps t

pascals ou kilopascals

p Pression

(bar)

pascals ou kilopascals

∆p Pression différentielle

(bar)

q litres par minute Débit d'essai

q litres par minute Débit de l'échantillon aval rejeté

d

q litres par minute Débit d'injection moyen

i

q′ litres par minute Débit d'injection souhaité

i

q litres par minute Débit de l'échantillon amont rejeté

u

t minutes Temps d'essai

t minutes Temps d'essai prévu

pr

t minutes Temps d'essai final

f

t minutes Temps d'essai à la pression différentielle de l'élément

p

V litres Volume final mesuré dans le circuit d'injection

if

V litres Volume initial mesuré dans le circuit d'injection

ii

V litres Volume minimal de fonctionnement requis pour le circuit d'injection

min

V litres Volume final mesuré du circuit d'essai

tf

V litres Volume minimal validé du circuit d'injection

v

x , x micromètres Taille des particules

1 2

x micromètres Taille des particules interpolée

int

a

–– Rapport de filtration à la taille de particule x (étalonnage ISO 11171)

β

x(c)

–– Rapport de filtration à la taille de particule x et à l'intervalle de temps t

β

xt,

a

–– Rapport de filtration moyen à la taille de particule x (étalonnage ISO 11171)

β

x(c)

a

L'indice (c) signifie que le rapport de filtration, β , et que le rapport de filtration moyen, β , ont été déterminés conformément

x(c) x(c)

à la méthode donnée dans la présente Norme internationale en utilisant des compteurs automatiques de particules étalonnés

conformément à l'ISO 11171.

4 © ISO 2008 – Tous droits réservés

5 Modes opératoires généraux

5.1 Monter et entretenir l'appareillage conformément aux Articles 6 et 7.

5.2 Valider le matériel conformément à l'Article 8.

5.3 Réaliser tous les essais conformément aux Articles 9, 10 et 11.

5.4 Analyser les données d'essai conformément à l'Article 12.

5.5 Présenter les données provenant des Articles 10, 11 et 12 conformément aux exigences de l'Article 13.

6 Équipement d'essai

6.1 Chronomètre approprié.

6.2 Compteur(s) automatique(s) de particules (CAP), étalonné(s) conformément à l'ISO 11171.

6.3 Poudre d'essai ISO (ISO MTD, ISO 12103-1-A3), conformément à l'ISO 12103-1, séchée à une

température comprise entre 110 °C et 150 °C durant au moins 1 h pour des quantités inférieures à 200 g.

Pour les quantités supérieures à 200 g, sécher pendant au moins 30 min par tranche de 100 g

supplémentaires. Avant de l'introduire dans le circuit d'essai, mélanger la poudre d'essai dans le fluide d'essai,

agiter mécaniquement, puis disperser par traitement ultrasonique avec une densité de puissance comprise

2 2

entre 3 000 W/m et 10 000 W/m .

S'assurer que la poudre d'essai ISO utilisée est conforme à l'ISO 12103-1-A3, notamment par sa distribution

granulométrique en volume donnée dans l'ISO 12103-1:1997, Tableau 2.

NOTE Cette poudre est disponible dans le commerce. Contacter le service du secrétariat de l'ISO ou des membres

nationaux de l'ISO pour obtenir des informations quant à sa disponibilité.

6.4 Circuits de comptage et de dilution en ligne, le cas échéant, ayant été validés conformément à

l'ISO 11943.

6.5 Flacons d'échantillonnage, contenant moins de 20 particules de taille supérieure à 6 µm(c) par

millilitre du volume de flacon, qualifiés conformément à l'ISO 3722, pour prélever des échantillons destinés

aux analyses gravimétriques.

6.6 Fluide à base de pétrole, conformément à l'Annexe A.

NOTE 1 L'utilisation de ce fluide hydraulique contrôlé avec soin garantit une plus grande reproductibilité des résultats

et est fondée sur des pratiques courantes, d'autres normes reconnues sur les filtres et sa disponibilité à l'échelle mondiale.

NOTE 2 L'utilisation d'un agent antistatique peut affecter les résultats de l'essai.

6.7 Circuit servant à mesurer les performances de filtration, comprenant un circuit d'essai et un circuit

d'injection des polluants.

6.7.1 Le circuit d'essai comprend

a) un réservoir, une pompe, un appareil de conditionnement du fluide et des instruments adaptés aux

plages de débits, de pressions et de volumes requises par le mode opératoire et capables de satisfaire

aux exigences de validation de l'Article 8,

b) un filtre de dépollution capable de fournir le niveau initial de propreté du circuit spécifié dans le Tableau 3,

c) une configuration qui soit insensible au niveau de pollution opérationnel prévu,

d) une configuration qui ne modifiera pas la granulométrie des polluants d'essai pour la durée prévue de

l'essai,

e) des prises de pression conformément à l'ISO 3968,

f) des sections d'échantillonnage du fluide en amont et en aval du filtre d'essai conformément à l'ISO 4021.

NOTE Pour les configurations types ayant été démontrées comme étant satisfaisantes, consulter l'Annexe B.

6.7.2 Le circuit d'injection des polluants comprend

a) un réservoir, une pompe, un filtre de dépollution du fluide et des instruments adaptés aux plages de

débits, de pressions et de volumes requises par le mode opératoire et capables de satisfaire aux

exigences de validation de l'Article 8,

b) une configuration qui soit insensible au niveau de pollution opérationnel prévu,

c) une configuration qui ne modifiera pas la granulométrie des polluants d'essai pour la durée prévue de

l'essai,

d) une section d'échantillonnage du fluide conformément à l'ISO 4021.

NOTE Pour les configurations types ayant été démontrées comme étant satisfaisantes, consulter l'Annexe B.

6.8 Filtres à membranes et équipements de laboratoire associés, adaptés au mesurage de

concentration conformément à l'ISO 4405.

7 Exactitude des instruments de mesure et variations des conditions d'essai

7.1 Utiliser et maintenir l'exactitude des instruments de mesure et les variations des conditions d'essai dans

les limites spécifiées dans le Tableau 2.

Tableau 2 — Exactitude des instruments de mesure et variation des conditions d'essai

Précision de lecture Variation des conditions

Paramètre d'essai Unité SI

des instruments d'essai autorisées

Conductivité pS/m ± 10 % 1 000 à 10 000

Pression différentielle Pa ou kPa (bar) ± 5 % —

Concentration théorique amont mg/L — ± 10 %

Débit d'injection mL/min ± 2 % ± 5 %

Débit d'essai L/min ± 2 % ± 5 %

Débit du capteur du compteur

a

L/min ± 1,5 % ± 3 %

automatique de particules (CAP)

2 b 2

Viscosité cinématique mm /s ± 2 % ± 1 mm /s

Masse g ± 0,1 mg —

Température °C ± 1 °C ± 2 °C

Temps s ± 1 s —

Volume du circuit d'injection L ± 2 % —

Volume du circuit d'essai L ± 2 % ± 5 %

a

Variation du débit des capteurs à inclure dans les 10 % d'écart total autorisés entre les capteurs.

b 2

1 mm /s = 1 cSt (centistoke).

c

Ou tel que requis pour garantir la tolérance de viscosité.

6 © ISO 2008 – Tous droits réservés

7.2 Maintenir les paramètres d'essai spécifiques dans les limites spécifiées dans le Tableau 3 selon la

condition d'essai choisie.

Tableau 3 — Valeurs des conditions d'essai

Paramètre Condition 1 Condition 2 Condition 3

Inférieur à 1 % du niveau minimal spécifié dans le Tableau 4,

Niveau de pollution initial du circuit d'essai des filtres

mesuré à la taille de particule la plus petite devant être comptée.

Niveau de pollution initial pour le circuit d'injection Inférieur à 1 % de la concentration d'injection.

a

Concentration théorique amont, mg/L 3 ± 0,3 10 ± 1,0 15 ± 1,5

Au moins cinq tailles, y compris 30 µm(c), choisies pour couvrir la

Tailles de particules recommandées devant être

plage présumée de performances du filtre (β = 2 à β = 1 000). Les

b

comptées

tailles types sont (4, 5, 6, 7, 8, 10, 12, 14, 20, 25) µm(c).

Méthode d'échantillonnage et de comptage Comptage automatique en ligne des particules.

a

Lors de la comparaison des résultats d'essai de deux filtres, il convient que les concentrations théoriques amont soient identiques.

b

Lorsqu'un élément filtrant fin est soumis à essai, il peut s'avérer impossible de compter les particules à des seuils pour lesquels les

rapports de filtration sont faibles (par exemple, β = 2 ou 10), et lorsqu'un élément filtrant plus gros est soumis à essai, il peut s'avérer

impossible de compter ou de déterminer les tailles de particules pour lesquelles les rapports de filtration sont élevés (par exemple,

β = 200 ou 1 000), car cela peut nécessiter des mesures sortant des limites du compteur automatique de particules ou des conditions

spécifiées dans la présente Norme internationale.

8 Modes opératoires de validation du circuit de mesure des performances des filtres

NOTE Ces modes opératoires de validation révèlent l'aptitude du circuit de mesure des performances des filtres à

maintenir les polluants en suspension et/ou à empêcher toute modification de leur granulométrie.

8.1 Validation du circuit d'essai des filtres

8.1.1 Valider le circuit d'essai au débit minimal pour lequel il est conçu. Installer un tube à la place du boîtier

de filtre pendant la validation.

8.1.2 Ajuster le volume total de fluide du circuit d'essai (à l'exclusion du circuit de dépollution) à une valeur

comprise entre 25 % et 50 % de la valeur minimale du débit volumique exprimé en litres par minute, avec 5 L

au minimum.

Il est recommandé que le circuit soit validé avec un volume de fluide égal à 50 % du débit volumique minimal

d'essai pour des débits inférieurs ou égaux à 60 L/min, ou à 25 % du débit volumique minimal d'essai pour

des débits supérieurs ou 60 L/min.

NOTE Cela est le rapport volume/débit requis pour le mode opératoire d'essai des filtres (voir 10.3.4).

8.1.3 Contaminer le fluide du circuit pour chaque condition d'essai à utiliser (1, 2 ou 3) à la concentration

théorique amont spécifiée dans le Tableau 3 utilisant la poudre d'essai ISO 12103-A3.

8.1.4 Vérifier que le débit passant dans chaque capteur de comptage des particules est égal à celui utilisé

pour l'étalonnage du compteur de particules dans les limites du Tableau 2.

8.1.5 Faire circuler le fluide dans le circuit d'essai pendant 60 min en réalisant des comptages

automatiques en ligne de particules à partir de la prise d'échantillons amont pendant 60 min. Le débit

d'échantillonnage depuis cette section ne doit pas être interrompu pendant la durée de la validation.

8.1.6 Enregistrer les comptages cumulés à des intervalles de temps égaux ne dépassant pas 1 min pour la

durée de l'essai de 60 min aux tailles de particules choisies parmi celles indiquées dans le Tableau 3,

y compris la taille 30 µm(c).

8.1.7 Accepter l'essai de validation seulement si

a) le nombre de particules comptées à une taille donnée à chaque intervalle d'échantillonnage ne dévie pas

de plus de 15 % par rapport au nombre moyen de particules comptées à cette taille pendant les autres

intervalles de temps, et

b) la moyenne de l'ensemble des comptages cumulés de particules par millilitre dans la plage de comptages

acceptables donnés dans le Tableau 4.

Tableau 4 — Taille des particules par rapport aux comptages cumulés acceptables

de particules par millilitre

a

Comptage cumulé acceptable de particules par millilitre

Taille des

Condition d'essai 1 Condition d'essai 2 Condition d'essai 3

particules

(3 mg/L) (10 mg/L) (15 mg/L)

µm(c)

min. max. min. max. min. max.

1 104 000 128 000 348 000 426 000 522 000 639 000

2 26 100 31 900 86 900 106 000 130 000 159 000

3 10 800 13 200 36 000 44 000 54 000 66 000

4 5 870 7 190 19 600 24 000 29 400 35 900

5 3 590 4 390 12 000 14 600 17 900 22 000

6 2 300 2 830 7 690 9 420 11 500 14 100

7 1 510 1 860 5 050 6 190 7 570 9 290

8 1 010 1 250 3 380 4 160 5 080 6 230

10 489 609 1 630 2 030 2 460 3 030

12 265 335 888 1 110 1 340 1 660

14 160 205 536 681 810 1 020

20 46 64 155 211 237 312

25 16 27 56 86 87 126

30 6 12 21 40 34 58

40 1,1 4,5 4,4 14,2 7,9 20

50 0,15 2,4 1,0 7,6 2,4 11

a

Les valeurs minimales et maximales sont fondées sur les nombres de particules déterminés par l'Institut