ISO 14692-3:2002

(Main)Petroleum and natural gas industries — Glass-reinforced plastics (GRP) piping — Part 3: System design

Petroleum and natural gas industries — Glass-reinforced plastics (GRP) piping — Part 3: System design

ISO 14692-3:2002 gives guidelines for the system design of GRP piping systems for use in oil and natural gas industry processing and utility service applications. The requirements and recommendations apply to layout dimensions, hydraulic design, structural design, detailing, fire endurance, spread of fire and emissions and control of electrostatic discharge. It is intended to be read in conjunction with ISO 14692-1, which includes an explanation of the pressure terminology used in ISO 14692-2:2002.

Industries du pétrole et du gaz naturel — Canalisations en plastique renforcé de verre (PRV) — Partie 3: Conception des systèmes

L'ISO 14692-3:2002 donne des lignes directrices pour la conception des systèmes de canalisations en PRV. Les exigences et recommandations s'appliquent aux dimensions d'implantation, à la conception hydraulique, à la conception de la structure, aux détails, à la résistance au feu, à la propagation du feu et aux émissions et au contrôle des décharges électrostatiques. L'ISO 14692-3:2002 est destinée à être lue de pair avec l'ISO 14692-1.

General Information

- Status

- Withdrawn

- Publication Date

- 05-Dec-2002

- Withdrawal Date

- 05-Dec-2002

- Technical Committee

- ISO/TC 67/SC 6 - Processing equipment and systems

- Drafting Committee

- ISO/TC 67/SC 6/WG 5 - Piping systems

- Current Stage

- 9599 - Withdrawal of International Standard

- Start Date

- 17-Aug-2017

- Completion Date

- 12-Feb-2026

Relations

- Effective Date

- 12-Feb-2026

- Effective Date

- 28-Feb-2023

- Effective Date

- 16-Jun-2012

ISO 14692-3:2002 - Petroleum and natural gas industries -- Glass-reinforced plastics (GRP) piping

ISO 14692-3:2002 - Industries du pétrole et du gaz naturel -- Canalisations en plastique renforcé de verre (PRV)

Get Certified

Connect with accredited certification bodies for this standard

ABS Quality Evaluations Inc.

American Bureau of Shipping quality certification.

Element Materials Technology

Materials testing and product certification.

Smithers Quality Assessments

US management systems and product certification.

Sponsored listings

Frequently Asked Questions

ISO 14692-3:2002 is a standard published by the International Organization for Standardization (ISO). Its full title is "Petroleum and natural gas industries — Glass-reinforced plastics (GRP) piping — Part 3: System design". This standard covers: ISO 14692-3:2002 gives guidelines for the system design of GRP piping systems for use in oil and natural gas industry processing and utility service applications. The requirements and recommendations apply to layout dimensions, hydraulic design, structural design, detailing, fire endurance, spread of fire and emissions and control of electrostatic discharge. It is intended to be read in conjunction with ISO 14692-1, which includes an explanation of the pressure terminology used in ISO 14692-2:2002.

ISO 14692-3:2002 gives guidelines for the system design of GRP piping systems for use in oil and natural gas industry processing and utility service applications. The requirements and recommendations apply to layout dimensions, hydraulic design, structural design, detailing, fire endurance, spread of fire and emissions and control of electrostatic discharge. It is intended to be read in conjunction with ISO 14692-1, which includes an explanation of the pressure terminology used in ISO 14692-2:2002.

ISO 14692-3:2002 is classified under the following ICS (International Classification for Standards) categories: 75.200 - Petroleum products and natural gas handling equipment; 83.140.30 - Plastics pipes and fittings for non fluid use. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 14692-3:2002 has the following relationships with other standards: It is inter standard links to EN ISO 14692-3:2002, ISO/R 1044:1969, ISO 14692-3:2017. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 14692-3:2002 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 14692-3

First edition

2002-12-15

Petroleum and natural gas industries —

Glass-reinforced plastics (GRP) piping —

Part 3:

System design

Industries du pétrole et du gaz naturel — Canalisations en plastique

renforcé de verre (PRV) —

Partie 3: Conception des systèmes

Reference number

©

ISO 2002

PDF disclaimer

This PDF file may contain embedded typefaces. In accordance with Adobe's licensing policy, this file may be printed or viewed but

shall not be edited unless the typefaces which are embedded are licensed to and installed on the computer performing the editing. In

downloading this file, parties accept therein the responsibility of not infringing Adobe's licensing policy. The ISO Central Secretariat

accepts no liability in this area.

Adobe is a trademark of Adobe Systems Incorporated.

Details of the software products used to create this PDF file can be found in the General Info relative to the file; the PDF-creation

parameters were optimized for printing. Every care has been taken to ensure that the file is suitable for use by ISO member bodies. In

the unlikely event that a problem relating to it is found, please inform the Central Secretariat at the address given below.

© ISO 2002

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized in any form or by any means,

electronic or mechanical, including photocopying and microfilm, without permission in writing from either ISO at the address below or

ISO's member body in the country of the requester.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Published in Switzerland

ii © ISO 2002 — All rights reserved

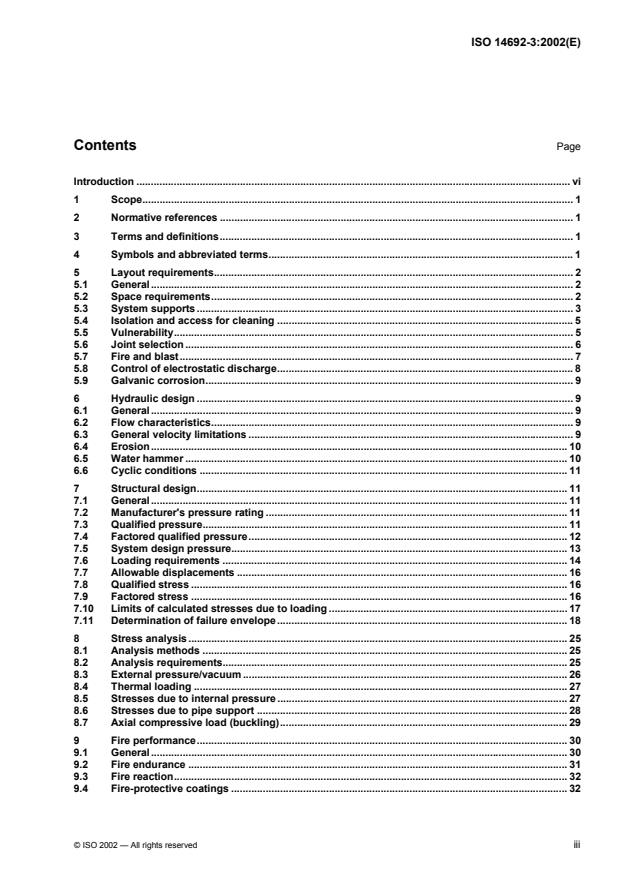

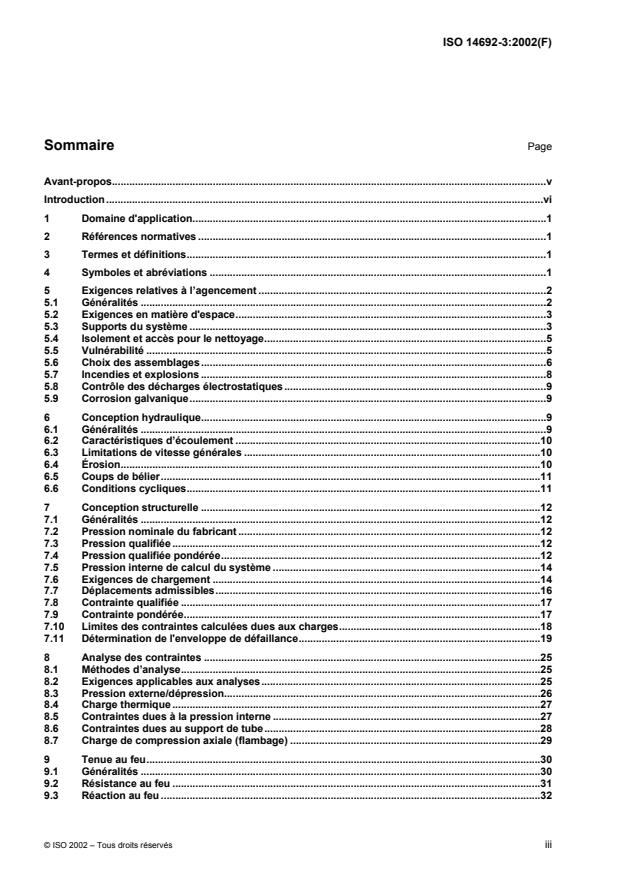

Contents Page

Introduction . vi

1 Scope. 1

2 Normative references . 1

3 Terms and definitions. 1

4 Symbols and abbreviated terms. 1

5 Layout requirements. 2

5.1 General. 2

5.2 Space requirements. 2

5.3 System supports . 3

5.4 Isolation and access for cleaning . 5

5.5 Vulnerability. 5

5.6 Joint selection . 6

5.7 Fire and blast. 7

5.8 Control of electrostatic discharge. 8

5.9 Galvanic corrosion. 9

6 Hydraulic design . 9

6.1 General. 9

6.2 Flow characteristics. 9

6.3 General velocity limitations . 9

6.4 Erosion. 10

6.5 Water hammer . 10

6.6 Cyclic conditions . 11

7 Structural design. 11

7.1 General. 11

7.2 Manufacturer's pressure rating . 11

7.3 Qualified pressure. 11

7.4 Factored qualified pressure. 12

7.5 System design pressure. 13

7.6 Loading requirements . 14

7.7 Allowable displacements . 16

7.8 Qualified stress . 16

7.9 Factored stress . 16

7.10 Limits of calculated stresses due to loading . 17

7.11 Determination of failure envelope. 18

8 Stress analysis . 25

8.1 Analysis methods . 25

8.2 Analysis requirements. 25

8.3 External pressure/vacuum . 26

8.4 Thermal loading . 27

8.5 Stresses due to internal pressure . 27

8.6 Stresses due to pipe support . 28

8.7 Axial compressive load (buckling). 29

9 Fire performance. 30

9.1 General. 30

9.2 Fire endurance . 31

9.3 Fire reaction. 32

9.4 Fire-protective coatings . 32

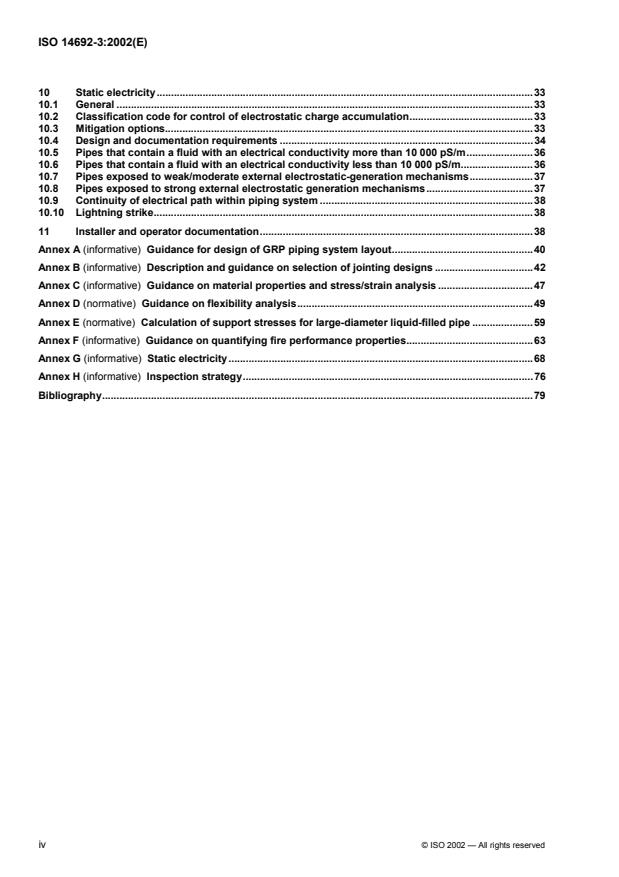

10 Static electricity.33

10.1 General .33

10.2 Classification code for control of electrostatic charge accumulation.33

10.3 Mitigation options.33

10.4 Design and documentation requirements .34

10.5 Pipes that contain a fluid with an electrical conductivity more than 10 000 pS/m.36

10.6 Pipes that contain a fluid with an electrical conductivity less than 10 000 pS/m.36

10.7 Pipes exposed to weak/moderate external electrostatic-generation mechanisms.37

10.8 Pipes exposed to strong external electrostatic generation mechanisms.37

10.9 Continuity of electrical path within piping system .38

10.10 Lightning strike.38

11 Installer and operator documentation.38

Annex A (informative) Guidance for design of GRP piping system layout.40

Annex B (informative) Description and guidance on selection of jointing designs .42

Annex C (informative) Guidance on material properties and stress/strain analysis .47

Annex D (normative) Guidance on flexibility analysis.49

Annex E (normative) Calculation of support stresses for large-diameter liquid-filled pipe .59

Annex F (informative) Guidance on quantifying fire performance properties.63

Annex G (informative) Static electricity.68

Annex H (informative) Inspection strategy.76

Bibliography.79

iv © ISO 2002 — All rights reserved

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards bodies

(ISO member bodies). The work of preparing International Standards is normally carried out through ISO

technical committees. Each member body interested in a subject for which a technical committee has been

established has the right to be represented on that committee. International organizations, governmental and

non-governmental, in liaison with ISO, also take part in the work. ISO collaborates closely with the

International Electrotechnical Commission (IEC) on all matters of electrotechnical standardization.

International Standards are drafted in accordance with the rules given in the ISO/IEC Directives, Part 2.

The main task of technical committees is to prepare International Standards. Draft International Standards

adopted by the technical committees are circulated to the member bodies for voting. Publication as an

International Standard requires approval by at least 75 % of the member bodies casting a vote.

Attention is drawn to the possibility that some of the elements of this document may be the subject of patent

rights. ISO shall not be held responsible for identifying any or all such patent rights.

ISO 14692-3 was prepared by Technical Committee ISO/TC 67, Materials, equipment and offshore structures

for petroleum, petrochemical and natural gas industries, Subcommittee SC 6, Processing equipment and

systems.

ISO 14692 consists of the following parts, under the general title Petroleum and natural gas industries —

Glass-reinforced plastics (GRP) piping:

Part 1: Vocabulary, symbols, applications and materials

Part 2: Qualification and manufacture

Part 3: System design

Part 4: Fabrication, installation and operation

Introduction

The objective of this part of ISO 14692 is to ensure that piping systems, when designed using the components

qualified in ISO 14692-2, will meet the specified performance requirements. These piping systems are

designed for use in oil and natural gas industry processing and utility service applications. The main users of

the document will be the principal, design contractors, suppliers contracted to do the design, certifying

authorities and government agencies.

An explanation of the pressure terminology used in this part of ISO 14692 is given in ISO 14692-1.

vi © ISO 2002 — All rights reserved

INTERNATIONAL STANDARD ISO 14692-3:2002(E)

Petroleum and natural gas industries — Glass-reinforced

plastics (GRP) piping —

Part 3:

System design

1 Scope

This part of ISO 14692 gives guidelines for the design of GRP piping systems. The requirements and

recommendations apply to layout dimensions, hydraulic design, structural design, detailing, fire endurance,

spread of fire and emissions and control of electrostatic discharge.

This part of ISO 14692 is intended to be read in conjunction with ISO 14692-1.

2 Normative references

The following referenced documents are indispensable for the application of this document. For dated

references, only the edition cited applies. For undated references, the latest edition of the referenced

document (including any amendments) applies.

ISO 14692-1:2002, Petroleum and natural gas industries — Glass-reinforced plastics (GRP) piping — Part 1:

Vocabulary, symbols, applications and materials

ISO 14692-2:2002, Petroleum and natural gas industries — Glass-reinforced plastics (GRP) piping — Part 2:

Qualification and manufacture

ISO 14692-4:2002, Petroleum and natural gas industries — Glass-reinforced plastics (GRP) piping — Part 4:

Fabrication, installation and operation

BS 7159:1989 Code of practice for design and construction of glass-reinforced plastics (GRP) piping systems

for individual plants or sites

ASTM E1118, Standard practice for acoustic emission examination of reinforced thermosetting resin pipe

(RTRP)

3 Terms and definitions

For the purposes of this document, the terms and definitions given in ISO 14692-1 apply.

4 Symbols and abbreviated terms

For the purposes of this part of ISO 14692, the symbols and abbreviated terms given in ISO 14692-1 apply.

5 Layout requirements

5.1 General

GRP products are proprietary, and the choice of component sizes, fittings and material types may be limited

depending on the supplier. Potential vendors should be identified early in design to determine possible

limitations of component availability. The level of engineering support that can be provided by the supplier

should also be a key consideration during vendor selection.

Where possible, piping systems should maximize the use of prefabricated spoolpieces to minimize the amount

of site work. Overall spool dimensions should be sized taking the following into consideration:

limitations of site transport and handling equipment;

installation and erection limitations;

limitations caused by the necessity to allow a fitting tolerance for installation (“cut to fit” requirements).

The designer shall evaluate system layout requirements in relation to the properties of proprietary pipe

systems available from manufacturers, including but not limited to:

a) axial thermal expansion requirements;

b) ultraviolet radiation and weathering resistance requirements;

c) component dimensions;

d) jointing system requirements;

e) support requirements;

f) provision for isolation for maintenance purposes;

g) connections between modules and decks;

h) flexing during lifting of modules;

i) ease of possible future repair and tie-ins;

j) vulnerability to risk of damage during installation and service;

k) fire performance;

l) control of electrostatic charge.

The hydrotest provides the most reliable means of assessing component quality and system integrity.

Whenever possible, the system should be designed to enable pressure testing to be performed on limited

parts of the system as soon as installation of those parts is complete. This is to avoid a final pressure test late

in the construction work of a large GRP pipe system, when problems discovered at a late stage would have a

negative effect on the overall project schedule.

Further guidance about GRP piping system layout is given in Annex A.

5.2 Space requirements

The designer shall take account of the larger space envelope of some GRP components compared to steel.

Guidance on fitting sizes is given in Clause 7 of ISO 14692-2:2002. GRP fittings generally have longer lay

lengths and are proportionally more bulky than the equivalent metal component and may be difficult to

2 © ISO 2002 — All rights reserved

accommodate within confined spaces. If appropriate, the problem can be reduced by fabricating the pipework

as an integral spoolpiece in the factory rather than assembling it from the individual pipe fittings.

If space is limited, consideration should be given to designing the system to optimize the attributes of both

GRP and metal components.

5.3 System supports

5.3.1 General

GRP piping systems can be supported using the same principles as those for metallic piping systems.

However, due to the proprietary nature of piping systems, standard-size supports will not necessarily match

the pipe outside diameters. The use of saddles and elastomeric pads may allow the use of standard-size

supports.

The following requirements and recommendations apply to the use of system supports.

a) Supports shall be spaced to avoid sag (excessive displacement over time) and/or excessive vibration for

the design life of the piping system.

b) In all cases, support design should be in accordance with the manufacturer’s guidelines.

c) Where there are long runs, it is possible to use the low modulus of the material to accommodate axial

expansion and eliminate the need for expansion joints, provided the system is well anchored and guided.

d) Valves or other heavy attached equipment shall be independently supported.

NOTE Valves are often equipped with heavy control mechanisms located far from the pipe centreline and can cause

large bending and torsional loads.

e) GRP pipe shall not be used to support other piping, unless agreed with the principal.

f) GRP piping should be adequately supported to ensure that the attachment of hoses at locations such as

utility or loading stations does not result in the pipe being pulled in a manner that could overstress the

material.

g) Consideration shall be given to the possible design requirements of the support to provide electrical

earthing in accordance with the requirements of 5.8 and clause 10.

Pipe supports can be categorized into those that permit movement and those that anchor the pipe.

5.3.2 Pipe-support contact surface

5.3.2.1 Guidelines

The following guidelines to GRP piping support should be followed.

a) Supports in all cases should have sufficient width to support the piping without causing damage and

should be lined with an elastomer or other suitable soft material. The minimum saddle width, in

millimetres, should be 30D , where D is the mean diameter of the pipe, in millimetres.

b) Clamping forces, where applied, should be such that crushing of the pipe does not occur. Local crushing

can result from a poor fit and all-round crushing can result from over-tightening.

c) Supports should be preferably located on plain-pipe sections rather than at fittings or joints.

d) Consideration shall be given to the support conditions of fire-protected GRP piping. Supports placed on

the outside of fire protection could result in loads irregularly transmitted through the coating, which could

result in shear/crushing damage and consequent loss of support integrity.

5.3.2.2 Supports permitting pipe movement

Pipe resting in fixed supports that permit pipe movement shall have abrasion protection in the form of saddles,

elastomeric materials or sheet metal.

5.3.2.3 Supports anchoring pipe

The anchor support shall be capable of transferring the required axial loads to the pipe without causing

overstress of the GRP pipe material. Anchor clamps are recommended to be placed between two double 180°

saddles, adhesive-bonded to the outer surface of the pipe. The manufacturer’s standard saddles are

recommended and shall be bonded using standard procedures.

5.3.3 Support and guide spacing

The spanning capability of GRP piping spans is generally less than that for steel pipe, due to the lower

modulus of the material. Supports shall be spaced to avoid sag (excessive displacement over time) and/or

excessive vibration for the design life of the piping system.

GRP pipes, when filled with water, should be capable of spanning at least the distances specified in Table 1

while meeting the deflection criterion of 0,5 % of span or 12,5 mm centre, whichever is smaller. Spans are

assumed to be simply supported. In some cases, bending stresses or support contact stresses may become a

limiting factor (see 8.6), and the support spacing may have to be reduced.

Table 1 — Guidance to span lengths (simply supported)

Pipe nominal diameter Span

mm m

25 2,0

40 2,4

50 2,6

80 2,9

100 3,1

150 3,5

200 3,7

250 4,0

300 4,2

350 4,8

400 4,8

450 4,8

500 5,5

600 W 6,0

Larger spans are possible, and the designer should verify that stresses are within allowable limits according

to 8.6. The designer shall take into consideration the effect of buckling (8.7). The effect of temperature on the

axial modulus of the GRP material shall also be considered.

4 © ISO 2002 — All rights reserved

5.4 Isolation and access for cleaning

The designer should make provision for isolation and easy access for maintenance purposes, for example for

removal of scale and blockages in drains. The joint to be used for isolation or access should be shown at the

design stage and should be located in a position where the flanges can in practice be jacked apart, e.g. it

should not be in a short run of pipe between two anchors.

5.5 Vulnerability

5.5.1 Point loads

Point loads should be minimized and the GRP piping locally reinforced where necessary.

5.5.2 Abuse

The designer should give consideration to the risk of abuse to GRP piping during installation and service and

the need for permanent impact shielding.

Sources of possible abuse include:

a) any area where the piping can be stepped on or used for personnel support;

b) impact from dropped objects;

c) any area where piping can be damaged by adjacent crane activity, e.g. booms, loads, cables, ropes or

chains;

d) weld splatter from nearby or overhead welding activities.

Small pipe branches (e.g. instrument and venting lines), which are susceptible to shear damage, should be

designed with reinforcing gussets to reduce vulnerability. Impact shielding, if required, should be designed to

protect the piping together with any fire-protective coating.

NOTE Further guidance on the design of gussets can be found in BS 4994 [1].

5.5.3 Dynamic excitation and interaction with adjacent equipment and piping

The designer should give consideration to the relative movement of fittings, which could cause the GRP piping

to become overstressed. Where required, consideration shall be given to the use of flexible fittings.

The designer should ensure that vibration due to the different dynamic response of GRP (as compared with

carbon steel piping systems) does not cause wear at supports or overstress in branch lines. The designer

should ensure that the GRP piping is adequately supported to resist shock loads that may be caused by

transient pressure pulses, e.g. operation of pressure safety valves, valve closure etc.

5.5.4 Effect of external environment

5.5.4.1 Exposure to light and ultraviolet radiation (UV)

Where GRP pipe is exposed to the sun, the designer should consider whether additional UV protection is

required to prevent surface degradation of the resin. If the GRP is a translucent material, the designer should

consider the need to paint the outside to prevent possible algae growth in slow-moving water within the pipe.

5.5.4.2 Low temperatures and requirements for insulation

The designer shall consider the effects of low temperatures on the properties of the pipe material, for example

the effect of freeze/thaw. For liquid service, the designer should pay particular attention to the freezing point of

the internal liquid. For completely filled lines, solidification of the internal fluid may cause an expansion of the

liquid volume, which could cause the GRP pipe to crack or fail. For water service, the volumetric expansion

during solidification or freezing is more than sufficient to cause the GRP pipe to fail.

The pipe may require to be insulated and//or fitted with electrical surface heating to prevent freezing in cold

weather or to maintain the flow of viscous fluids. The designer shall give consideration to:

a) additional loading due to mass and increased cross-sectional area of the insulation;

b) ensuring that electrical surface heating does not raise the pipe temperature above its rated temperature.

Heat tracing should be spirally wound onto GRP pipe in order to distribute the heat evenly round the pipe wall.

Heat distribution can be improved if aluminium foil is first wrapped around the pipe.

5.6 Joint selection

5.6.1 General

Various types of bonded and mechanical joints are available. These tend to be proprietary in nature but can

generally be categorized into the following types:

adhesive-bonded joints;

laminated joints;

elastomeric bell-and-spigot sealed joints (with/without locks);

flanged joints;

threaded joints;

metallic/GRP interfaces;

other mechanical joints.

A description and further guidance about the use of these joint types is given in Annex B. The designer should

take into account the following factors when selecting the jointing method:

a) criticality;

b) reliability;

c) ease of joint assembly;

d) ease of repair, and future modifications and tie-ins.

5.6.2 Criticality and reliability

The designer should give consideration to the requirements for evaluating the performance of the joint during

service.

The selection of the joint shall take into account the environmental conditions likely to be present during

assembly, e.g. temperature and humidity.

The selection of the joint should take into account the presence of significant axial and in-plane axial bending

stresses, which are more likely to expose the weakness of poorly made up joints than pressure alone.

6 © ISO 2002 — All rights reserved

The selection of joint shall take into account possible movement of the pipe caused by flexing of the hull, in

the case of a floating offshore installation or flexing of the module during lifting operations.

5.6.3 Ease of joint assembly

The designer should give consideration to ensure the layout enables a site joint to be assembled to the correct

dimensions and without the need to pull the joint into position such that the material is subject to overstress.

The selection of site joint should take into account the ease of access required by fitters to assemble the

connection correctly. Site joints should be located in accessible locations away from supports and fittings.

The designer should give consideration to the preferred location of the last site joint in a piping loop to ensure

the necessary access is available since this joint is often the most difficult to complete.

5.6.4 Ease of repair and access for future modifications and tie-ins

If bell-and-spigot joints are used in locations where future modifications are likely, the designer should

consider the need for axial displacement of the pipe to enable the joints to be opened without the need to cut

the pipe.

5.6.5 Metallic/GRP interfaces

Interfaces with metallic tanks, vessels, equipment or piping shall be by flanged (i.e. mechanical) connection.

In order to achieve reliable flange sealing, even with relatively low bolt-tensioning, steel-ring-reinforced

elastomer gaskets should be used. Only soft type elastomers should be used, preferably with a hardness

within the range Shore A 55 to A 75. The gasket material shall match the pressure, temperature and chemical

resistance capabilities of the piping system. In general, PTFE envelope-type gaskets are not recommended

and should not be used for pipes of large diameters (> 600 mm) and at high pressures (> 3,2 MPa).

The making of connections by other means, e.g. overwrapping of metallic pipe ends with GRP, is not

acceptable unless qualified in accordance with 6.2.3.2 in ISO 14692-2:2002.

5.7 Fire and blast

5.7.1 General

The effect of a fire event (including blast) on the layout requirements should be considered. The possible

events to be considered in the layout design of a GRP piping system intended to function in a fire include:

a) blast;

b) fire protection of joints and supports;

c) interface with metal fixtures;

d) formation of steam traps;

e) jet fire;

f) heat release and spread of fire;

g) smoke emission, visibility and toxicity.

The methodology for assessing fire performance is given in Clause 9.

5.7.2 Blast

If components may be exposed to explosion hazards, the effect of blast overpressure, drag forces and

projectile impacts should be considered (see 7.6.1), including the possible effect on support spacing.

5.7.3 Steam traps

Consideration should be given to the possibility of steam traps forming in pipe containing stagnant water,

which would reduce the conduction of heat away by water.

5.7.4 Jet fires

Jet fires pose a significant threat to all types of piping systems because of the very high heat flux and erosive

conditions that they produce. Whilst GRP pipe systems can be designed to withstand jet fires for a required

period, the layout should be designed, if possible, to route piping away from areas which could be exposed to

direct impingement by a jet fire.

5.7.5 Heat release and spread of fire

Consideration should be given to the contribution to the fire inventory and the risk of surface spread of flame

to other areas, particularly if the pipes are empty and/or are no longer in service. The designer should

consider the effect of the orientation of the piping and the possibility of thermal feedback from nearby

reflective surfaces on the fire performance of the pipe.

5.7.6 Smoke emission, visibility and toxicity

Performance criteria for smoke and toxic emissions are primarily applied to the use of GRP piping in confined

spaces, escape routes or areas with limited ventilation and where personnel are at risk. Consideration should

be given to the risk of the spread of smoke and toxic emissions to other areas, particularly if the pipes are

empty and/or are no longer in service.

5.7.7 Penetrations

Penetrations (wall, bulkhead, deck) shall not weaken the division that they penetrate. The main requirements

are to prevent passage of smoke and flames, to maintain structural integrity and to limit the temperature rise

on the unexposed side. Penetrations shall therefore comply with the same requirements that apply to the

relevant hazardous divisions. This requires the penetration to have been fire-tested and approved for use with

the specific type of GRP pipework under consideration.

5.8 Control of electrostatic discharge

GRP piping and associated systems may be required to be electrically conductive/electrostatic dissipative and

earthed, depending on service and location.

The location of the pipe determines the magnitude of external electrostatic charge-generation mechanisms to

which the pipe may be exposed, and determines the consequences of an incendive discharge. For example,

the effect of changing atmospheric electrical fields is mitigated by the shielding provided by metal walkways

and decks located above the pipe.

In hazardous areas, the designer should be aware of the proximity of process pipe and other sources of high-

pressure gas effluxes that may provide a strong external electrostatic-generation mechanism. The designer

should also be aware of other potential sources of electrostatic-generation mechanisms, such as tribocharging

and the presence of charged mists and soots produced in tank cleaning operations. In such locations and

where practicable, the designer shall minimize the presence of unearthed metal objects attached to the pipe

and take into account the proximity of nearby earthed metal objects when considering the risk analysis,

see 10.1.

8 © ISO 2002 — All rights reserved

Further guidance for assessing the requirements for control of electrostatic discharge is given in Clause 10

and Annex G.

5.9 Galvanic corrosion

Galvanic corrosion is unlikely to be a concern at the interface of metal and GRP piping components if the GRP

component incorporates small quantities of carbon fibre to provide electrical conductivity. This is because the

exposed area of the carbon fibre (the cathode) is likely to be small compared to the adjacent metal

component. The converse of a high cathode to anode ratio is usually needed to give rise to rapid corrosion.

However, if GRP components incorporate significant quantities of carbon or other cathodic material, e.g. for

additional strengthening purposes, then precautions may be required to electrically isolate the carbon fibre at

the interface with the metal component. Under such circumstances, the use of an impressed current from a

cathodic protection system is not recommended.

6 Hydraulic design

6.1 General

The aim of hydraulic design is to ensure that GRP piping systems are capable of transporting the specified

fluid at the specified rate, pressure and temperature throughout their intended service life. The selection of

nominal pipe diameter depends on the internal diameter required to attain the necessary fluid flow consistent

with the fluid and hydraulic characteristics of the system.

6.2 Flow characteristics

Fluid velocity, density of fluid, interior surface roughness of pipes and fittings, length of pipes, inside diameter

of pipes, as well as resistance from valves and fittings shall be taken into account when estimating pressure

[2]

losses. Guidance for the calculation of pressure losses is given in ISO 13703 . The smooth surface of the

GRP may result in lower pressure losses compared to metal pipe. Conversely the presence of excessive

protruding adhesive beads will increase pressure losses.

6.3 General velocity limitations

Concerns that limit velocities in piping systems include:

a) unacceptable pressure losses;

b) prevention of cavitation at pumps and valves;

c) prevention of transient overloads (water hammer);

d) reduction of erosion;

e) reduction of noise;

f) reduction of wear in components such as valves;

g) pipe diameter and geometry (inertia loading).

The designer shall take into account these concerns when selecting the flow velocity for the GRP piping

system. For typical GRP installations, the mean linear velocity for continuous service of liquids is between

1 m/s and 5 m/s with intermittent excursions up to 10 m/s. For gas, the mean linear velocity for continuous

service is between 1 m/s and 10 m/s with intermittent excursions up to 20 m/s. Higher velocities are

acceptable if factors that limit velocities are eliminated or controlled, e.g. vent systems that discharge into the

atmosphere.

6.4 Erosion

6.4.1 General

The following factors influence the susceptibility of GRP piping to erosion damage:

a) fluid velocity;

b) piping configuration;

c) particle size, density and shape;

d) particulate/fluid ratio;

e) onset of cavitation.

The designer shall refer to the manufacturer and consider reducing the velocity if doubts exist on erosion

performance.

6.4.2 Particulate content

The erosion properties of GRP are sensitive to the particulate content. The designer shall take into account

the likely particulate content in the fluid and reduce the maximum mean velocity accordingly. For GRP, the

maximum erosion damage typically occurs at a hard-particle impingement angle of between 45° and 90°, i.e.

at bends and tees. At low impingement angles (< 15°), i.e. at relatively straight sections, erosion damage is

[3]

minimal. Further information on erosion can be found in DNV RP 0501 .

6.4.3 Piping configuration

The presence of turbulence generators can have a significant influence on the erosion rate of GRP piping,

depending on fluid velocity and particulate content. The designer shall consider the degree of turbulence and

risk of possible erosion when deciding the piping configuration. To minimize potential erosion damage in GRP

pipe systems, the following should be avoided:

a) sudden changes in flow direction;

b) local flow restrictions or initiators of flow turbulence, e.g. excessive adhesive (adhesive beads) on the

inside of bonded connections. Limits for the maximum size of adhesive beads are given in Table 4 of

ISO 14692-4:2002.

6.4.4 Cavitation

GRP piping is susceptible to rapid damage by cavitation. Cavitation conditions are created in piping systems

more easily than is generally realized, and the general tendency for systems to be designed for high velocities

exacerbates the situation further. Potential locations of cavitation include angles at segmented elbows, tees

and reducers, flanges where the gasket has been installed eccentrically and joints where excessive adhesive

has been applied.

The designer shall use standard methods to predict the onset of cavitation at likely sites, such as control

valves, and apply the necessary techniques to ensure that cavitation cannot occur under normal operating

conditions.

6.5 Water hammer

The susceptibility of GRP piping to pressure transients and out-of-balance forces caused by water hammer

depends on the magnitude of pressure and frequency of occurrence. A full hydraulic surge analysis shall be

carried out, if pressure transients are expected to occur, to establish whether the GRP piping is susceptible to

water hammer. The analysis shall cover all anticipated operating conditions including priming, actuated

10 © ISO 2002 — All rights reserved

valves, pump testing, wash-down hoses, etc. Water hammer shall be defined as an occasional load, see

7.6.2.3.

If there is a significant risk of water hammer, the designer shall employ standard techniques to ensure that

pressure transients do not exceed the hydrotest pressure.

NOTE A typical cause of water hammer is the fast closing of valves. The longer the pipeline and the higher the liquid

velocity, the greater the shock load will be. Shock loading generally induces oscillation in the pipe. Since GRP pipe has a

lower axial modulus of elasticity than the equivalent steel pipe, longitudinal oscillations are generally more significant.

6.6 Cyclic conditions

The maximum pressure shall not exceed the design pressure. If the predicted number of pressure or other

loading cycles exceeds 7 000 over the design life, then 7.4.4 shall apply.

7 Structural design

7.1 General

The aim of structural design for GRP piping systems is to ensure that they shall perform satisfactorily and

sustain all stresses and deformations during construction/installation and throughout their service life. This

clause identifies the service design criteria and the loads to which GRP may be subjected. The requirements

for the stress analysis are given in Clause 8.

7.2 Manufacturer's pressure rating

The manufacturer's pressure rating provided in product literature is not the same as the qualified pressure, p ,

q

defined in 7.3 or the system design pressure. The manufacturer's pressure rating is defined as:

p = f ⋅ f ⋅ p (1)

NPR 3,man q

where f is defined as a load factor (see 7.6.2) and f is a factor based on f , chosen by the manufacturer

2 3,man 3

to account for the limited axial load capability of GRP, see 7.10.

f is not a fixed parameter and is strongly dependent on application and p of the component. The value of f

q 3

for a component in a complex piping system, where significant non-pressure stresses can be produced, may

be about 0,5. Conversely f may have a value of 0,9 or more if the component is well supported and part of a

long pipe run.

Use of the manufacturer's rating shall only be used for guidance purposes. Manufacturers should always

provide the value of f used to develop a purchase quotation.

NOTE For GRP pipes with a regression gradient less than 0,03 it may be required to de-rate, p , in Equation (5). The

qf

derating factor is described in 7.6.2.1.

7.3 Qualified pressure

1)

The qualified pressure, p , in megapascals for pipe and fittings shall be determined using the procedure

q

described in 6.2.2 of ISO 14692-2:2002. The qualified pressure is based on a design life of 20 years. The

qualified pressure for service lives other than 20 years shall be determined in accordance with 6.2.7 of

ISO 14692-2:2002. The relationship between the qualified pressure and the design pressure for a component

is defined in 7.5.

1) 1 bar = 0,1 (MPa).

7.4 Factored qualified pressure

7.4.1 General

The factored qualified pressure is defined as the pressure to be used in determining the safe operating

envelope of the GRP pipe or piping system. It takes account of specific service conditions that could not be

considered in the qualification programme.

The factored qualified pressure, p , in megapascals, for pipe and fittings shall be calculated using

qf

Equation (2):

...

NORME ISO

INTERNATIONALE 14692-3

Première édition

2002-12-15

Industries du pétrole et du gaz naturel —

Canalisations en plastique renforcé de

verre (PRV) —

Partie 3:

Conception des systèmes

Petroleum and natural gas industries — Glass-reinforced plastics (GRP)

piping —

Part 3: System design

Numéro de référence

©

ISO 2002

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2002

Droits de reproduction réservés. Sauf prescription différente, aucune partie de cette publication ne peut être reproduite ni utilisée sous

quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie et les microfilms, sans l'accord écrit

de l'ISO à l'adresse ci-après ou du comité membre de l'ISO dans le pays du demandeur.

ISO copyright office

Case postale 56 CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Version française parue en 2013

Publié en Suisse

ii © ISO 2002 – Tous droits réservés

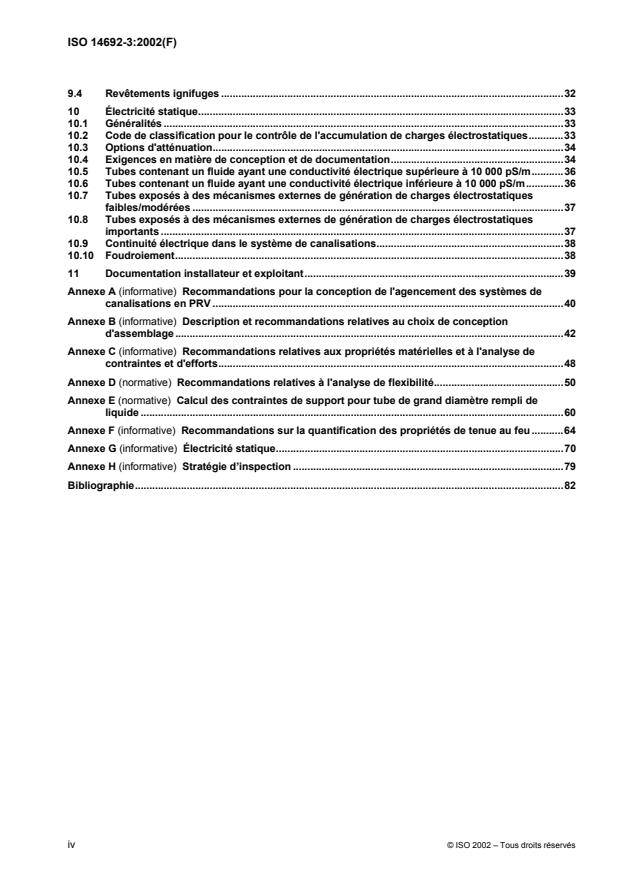

Sommaire Page

Avant-propos . v

Introduction . vi

1 Domaine d'application . 1

2 Références normatives . 1

3 Termes et définitions . 1

4 Symboles et abréviations . 1

5 Exigences relatives à l’agencement . 2

5.1 Généralités . 2

5.2 Exigences en matière d'espace . 3

5.3 Supports du système . 3

5.4 Isolement et accès pour le nettoyage . 5

5.5 Vulnérabilité . 5

5.6 Choix des assemblages . 6

5.7 Incendies et explosions . 8

5.8 Contrôle des décharges électrostatiques . 9

5.9 Corrosion galvanique . 9

6 Conception hydraulique . 9

6.1 Généralités . 9

6.2 Caractéristiques d’écoulement . 10

6.3 Limitations de vitesse générales . 10

6.4 Érosion . 10

6.5 Coups de bélier . 11

6.6 Conditions cycliques . 11

7 Conception structurelle . 12

7.1 Généralités . 12

7.2 Pression nominale du fabricant . 12

7.3 Pression qualifiée . 12

7.4 Pression qualifiée pondérée . 12

7.5 Pression interne de calcul du système . 14

7.6 Exigences de chargement . 14

7.7 Déplacements admissibles . 16

7.8 Contrainte qualifiée . 17

7.9 Contrainte pondérée . 17

7.10 Limites des contraintes calculées dues aux charges . 18

7.11 Détermination de l'enveloppe de défaillance . 19

8 Analyse des contraintes . 25

8.1 Méthodes d’analyse . 25

8.2 Exigences applicables aux analyses . 25

8.3 Pression externe/dépression . 26

8.4 Charge thermique . 27

8.5 Contraintes dues à la pression interne . 27

8.6 Contraintes dues au support de tube . 28

8.7 Charge de compression axiale (flambage) . 29

9 Tenue au feu . 30

9.1 Généralités . 30

9.2 Résistance au feu . 31

9.3 Réaction au feu . 32

9.4 Revêtements ignifuges . 32

10 Électricité statique . 33

10.1 Généralités . 33

10.2 Code de classification pour le contrôle de l'accumulation de charges électrostatiques . 33

10.3 Options d'atténuation . 34

10.4 Exigences en matière de conception et de documentation . 34

10.5 Tubes contenant un fluide ayant une conductivité électrique supérieure à 10 000 pS/m . 36

10.6 Tubes contenant un fluide ayant une conductivité électrique inférieure à 10 000 pS/m . 36

10.7 Tubes exposés à des mécanismes externes de génération de charges électrostatiques

faibles/modérées . 37

10.8 Tubes exposés à des mécanismes externes de génération de charges électrostatiques

importants . 37

10.9 Continuité électrique dans le système de canalisations . 38

10.10 Foudroiement . 38

11 Documentation installateur et exploitant . 39

Annexe A (informative) Recommandations pour la conception de l'agencement des systèmes de

canalisations en PRV . 40

Annexe B (informative) Description et recommandations relatives au choix de conception

d'assemblage . 42

Annexe C (informative) Recommandations relatives aux propriétés matérielles et à l'analyse de

contraintes et d'efforts . 48

Annexe D (normative) Recommandations relatives à l'analyse de flexibilité . 50

Annexe E (normative) Calcul des contraintes de support pour tube de grand diamètre rempli de

liquide . 60

Annexe F (informative) Recommandations sur la quantification des propriétés de tenue au feu . 64

Annexe G (informative) Électricité statique . 70

Annexe H (informative) Stratégie d’inspection . 79

Bibliographie . 82

iv © ISO 2002 – Tous droits réservés

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes nationaux de

normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est en général confiée

aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude a le droit de faire partie du

comité technique créé à cet effet. Les organisations internationales, gouvernementales et non

gouvernementales, en liaison avec l'ISO participent également aux travaux. L'ISO collabore étroitement avec

la Commission électrotechnique internationale (CEI) en ce qui concerne la normalisation électrotechnique.

Les Normes internationales sont rédigées conformément aux règles données dans les Directives ISO/CEI,

Partie 2.

La tâche principale des comités techniques est d'élaborer les Normes internationales. Les projets de Normes

internationales adoptés par les comités techniques sont soumis aux comités membres pour vote. Leur

publication comme Normes internationales requiert l'approbation de 75 % au moins des comités membres

votants.

L'attention est appelée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable de ne

pas avoir identifié de tels droits de propriété et averti de leur existence.

L'ISO 14692-3 a été élaborée par le comité technique ISO/TC 67, Matériel, équipement, structures en mer,

pour les industries du pétrole et du gaz naturel, sous-comité SC 6, Systèmes et équipements de traitement.

Elle incorpore également le Rectificatif technique ISO 14692-3:2002/Cor.1:2005.

L'ISO 14692 comprend les parties suivantes, présentées sous le titre général Industries du pétrole et du gaz

naturel — Canalisations en plastique renforcé de verre (PRV):

Partie 1: Vocabulaire, symboles, applications et matériaux

Partie 2: Conformité aux exigences de performance et fabrication

Partie 3: Conception des systèmes

Partie 4: Construction, installation et mise en œuvre

Introduction

L'objectif de la présente partie de l'ISO 14692 est de garantir que les systèmes de canalisations, lorsqu'ils

sont conçus en utilisant les composants qualifiés dans l'ISO 14692-2, satisfont aux exigences de performance

spécifiées. Ces systèmes de canalisations sont conçus pour être utilisés pour les applications des services

procédé et énergie dans les industries du pétrole et du gaz naturel. Les principaux utilisateurs du présent

document seront le donneur d'ordre, les maîtres d'œuvre de la conception, les fournisseurs chargés de la

conception en sous-traitance, les organismes de certification et les agences gouvernementales.

Une explication de la terminologie en matière de pression utilisée dans la présente partie de l'ISO 14692 est

donnée dans l'ISO 14692-1.

vi © ISO 2002 – Tous droits réservés

NORME INTERNATIONALE ISO 14692-3:2002(F)

Industries du pétrole et du gaz naturel — Canalisations en

plastique renforcé de verre (PRV) —

Partie 3:

Conception des systèmes

1 Domaine d'application

La présente partie de l'ISO 14692 donne des lignes directrices pour la conception des systèmes de

canalisations en PRV. Les exigences et recommandations s'appliquent aux dimensions d’implantation, à la

conception hydraulique, à la conception de la structure, aux détails, à la résistance au feu, à la propagation du

feu et aux émissions et au contrôle des décharges électrostatiques.

La présente partie de l'ISO 14692 est destinée à être lue de pair avec l'ISO 14692-1.

2 Références normatives

Les documents ci-après, dans leur intégralité ou non, sont des références normatives indispensables à

l’application du présent document. Pour les références datées, seule l'édition citée s'applique. Pour les

références non datées, la dernière édition du document de référence s'applique (y compris les éventuels

amendements).

ISO 14692-1:2002, Industries du pétrole et du gaz naturel — Canalisations en plastique renforcé de verre

(PRV) — Partie 1: vocabulaire, symboles, applications et matériaux

ISO 14692-2:2002, Industries du pétrole et du gaz naturel — Canalisations en plastique renforcé de verre

(PRV) — Partie 2: conformité aux exigences de performance et fabrication

ISO 14692-4:2002, Industries du pétrole et du gaz naturel — Canalisations en plastique renforcé de verre

(PRV) — Partie 4: construction, installation et mise en œuvre

BS 7159:1989 Code de bonne pratique pour la conception et la construction des tuyauteries en plastiques

renforces a la fibre de verre pour installations particulières

ASTM E1118, Standard practice for acoustic emission examination of reinforced thermosetting resin pipe

(RTRP)

3 Termes et définitions

Pour les besoins du présent document, les termes et définitions donnés dans l’ISO 14692-1 s’appliquent.

4 Symboles et abréviations

Pour les besoins de la présente partie de l’ISO 14692, les symboles et abréviations donnés dans l’ISO 14692-1

s'appliquent.

5 Exigences relatives à l’agencement

5.1 Généralités

Les produits en PRV sont spécifiques, et le choix des dimensions des composants, des raccords et des types

de matières peut être limité en fonction du fournisseur. Il est recommandé d'identifier les fabricants potentiels

dès le début de la conception afin de déterminer les éventuelles limitations de disponibilité de composants. Il

convient également que le niveau de soutien en matière d'ingénierie pouvant être assuré par le fournisseur

constitue un élément clé lors du choix des fabricants.

Dans la mesure du possible, il convient que les systèmes de canalisations privilégient l'utilisation de

manchettes de raccordement préfabriquées afin de réduire le plus possible la charge de travail sur le chantier.

Il est recommandé de définir les dimensions globales des manchettes en tenant compte des points suivants:

limitations relatives au transport sur le chantier et aux équipements de manutention;

limitations relatives à l'installation et au montage;

limitations dues à la nécessité de permettre une tolérance du raccord pour l'installation (exigences de

«coupe à la demande»).

Le concepteur doit évaluer des exigences relatives à l'agencement des systèmes par rapport aux propriétés

des systèmes de canalisations spéciaux fournis par les fabricants, notamment:

a) exigences relatives à la dilatation thermique axiale;

b) exigences relatives à la résistance aux rayonnements ultraviolets et aux intempéries;

c) dimensions des composants;

d) exigences relatives au système d'assemblage;

e) exigences relatives au soutien;

f) mesures d'isolement pour la maintenance;

g) raccordements entre les modules et les ponts;

h) flexion pendant le levage des modules;

i) facilité de réparations et de raccordements ultérieurs éventuels;

j) vulnérabilité au risque de détérioration lors de l'installation et du service;

k) tenue au feu;

l) contrôle des charges électrostatiques.

L'essai hydrostatique constitue le moyen le plus fiable d'évaluer la qualité des composants et l'intégrité du

système. Dans la mesure du possible, il convient que le système soit conçu pour permettre des essais de

pression sur des parties limitées du système dès que ces parties sont installées. Cette mesure est destinée à

éviter un essai de pression final tardif dans les travaux de construction d'un grand système de canalisations

en PRV, lorsque les problèmes découverts tardivement risqueraient d'avoir un impact négatif sur le calendrier

du projet global.

L’Annexe A donne d’autres recommandations sur la mise en place des systèmes de canalisations en PRV.

2 © ISO 2002 – Tous droits réservés

5.2 Exigences en matière d'espace

Le concepteur doit tenir compte de l'enveloppe plus grande en matière d'espace de certains composants en

PRV par rapport à l'acier. L'Article 7 de l'ISO 14692-2:2002 donne des recommandations relatives aux

dimensions des raccords. Les raccords en PRV ont généralement des longueurs utiles plus importantes et

sont proportionnellement plus encombrants que les composants métalliques équivalents et peuvent être

difficiles à héberger dans des espaces confinés. Le cas échéant, le problème peut être réduit en fabriquant la

canalisation en tant que manchette de raccordement intégrée en usine plutôt que de l'assembler à partir des

différents raccords de canalisation.

En cas d'espace limité, il convient d'envisager de concevoir le système afin d'optimiser les attributs des

composants en PRV et des composants métalliques.

5.3 Supports du système

5.3.1 Généralités

Les systèmes de canalisations en PRV peuvent être supportés selon les mêmes principes que les systèmes

de canalisations métalliques. Cependant, en raison de la nature spéciale des systèmes de canalisations, des

supports de dimensions normalisées ne correspondront pas nécessairement aux diamètres extérieurs de

tube. L'utilisation de selles et de patins en élastomère peut permettre l'utilisation de supports de dimensions

normalisées.

Les exigences et les recommandations suivantes s'appliquent à l'utilisation des supports.

a) Les supports doivent être espacés de manière à éviter les affaissements (déplacement excessif au fil du

temps) et/ou les vibrations excessives pendant la durée de vie de conception du système de

canalisations.

b) Dans tous les cas, il convient que la conception des supports soit conforme aux lignes directrices du

fabricant.

c) En cas de tronçons longs, il est possible d'utiliser le bas module d'élasticité de la matière pour s'adapter à la

dilatation axiale et éliminer la nécessité de joints de dilatation, si le système est correctement ancré et guidé.

d) Les vannes ou autres équipements connexes lourds doivent être supportés indépendamment.

NOTE Les vannes sont souvent équipées des mécanismes de commande lourds situés loin de l'axe du tube et

peuvent entraîner des flexions importantes et des charges de torsion.

e) Un tube en PRV ne doit pas utilisé pour supporter une autre canalisation, sauf en cas d'accord avec le

donneur d'ordre.

f) Il convient que les canalisations en PRV soient correctement supportées pour s'assurer que le

raccordement de flexibles au niveau des stations auxiliaires ou de chargement par exemple, n'entraîne

pas une traction du tube susceptible de surcharger la matière.

g) Les exigences éventuelles de conception du support afin d'assurer la mise à la terre électrique

conformément aux exigences de 5.8 et de l'Article 10 doivent être prises en compte.

Les supports de tubes peuvent être classés en deux catégories: ceux qui permettent le mouvement et ceux

qui ancrent le tube.

5.3.2 Surface de contact de support de tube

5.3.2.1 Lignes directrices

Il convient de suivre les lignes directrices suivantes relatives au support de canalisations en PRV.

a) Il convient que, dans tous les cas, les supports aient une largeur suffisante pour supporter la canalisation

sans l'endommager et soient recouverts d'un élastomère ou de toute autre matière souple appropriée. Il

est recommandé que la largeur minimale de selle, en mm, soit égale à 30D où D est le diamètre

moyen du tube, en mm.

b) Il convient que les efforts de serrage n'entraînent pas d'écrasement du tube au niveau de leur application.

Un mauvais ajustage peut entraîner un écrasement local et un serrage excessif un écrasement total.

c) Il convient de placer les supports de préférence sur des sections de tube lisses plutôt qu'au niveau des

raccords ou des assemblages.

d) Les conditions de support des canalisations en PRV ignifugées doivent être prises en compte. Les

supports placés sur l'extérieur du revêtement ignifuge peuvent induire des charges transmises de

manière irrégulière sur celui-ci, ce qui pourrait entraîner des détériorations par cisaillement ou

écrasement et par conséquent, la perte d'intégrité du support.

5.3.2.2 Supports permettant le mouvement des tubes

Les tubes installés sur des supports fixes qui permettent le mouvement du tube doivent être protégés contre

l'abrasion à l'aide de selles, de matières élastomères ou de tôle.

5.3.2.3 Supports d'ancrage de tubes

Les supports d'ancrage doivent permettre de transférer les charges axiales requises au tube sans provoquer

de surcharge sur la matière du tube en PRV. Il est recommandé d'installer des brides d'ancrage entre deux

doubles selles à 180°, assemblées par collage sur la surface externe du tube. Les selles normalisées du

fabricant sont recommandées et doivent être collées conformément à des procédures normalisées.

5.3.3 Espacement des supports et des guides

La capacité de portée des tronçons de canalisations en PRV est généralement inférieure à celle des tubes en

acier, en raison du module inférieur de la matière. Les supports doivent être espacés de manière à éviter les

affaissements (déplacement excessif au fil du temps) et/ou les vibrations excessives pendant la durée de vie

de conception du système de canalisations.

Il convient que les tubes en PRV, une fois remplis d'eau, puissent couvrir au minimum les distances

spécifiées dans le Tableau 1 tout en répondant au critère de déformation de 0,5 % du tronçon ou de 12,5 mm

du centre, selon la plus faible des deux valeurs. Les portées sont supposées être simplement supportées.

Dans certains cas, les contraintes de flexion ou les contraintes de contact de support peuvent devenir un

facteur limitatif (voir 8.6) et l'espacement des supports peut devoir être réduit.

Tableau 1 — Recommandations de longueurs de tronçons (support simple)

Diamètre nominal du tube Tronçon

mm m

25 2,0

40 2,4

50 2,6

80 2,9

100 3,1

150 3,5

200 3,7

250 4,0

300 4,2

350 4,8

400 4,8

450 4,8

500 5,5

6,0

600

Des portées plus importantes sont possibles et il convient que le concepteur vérifie que les contraintes sont dans

les limites admissibles conformément au paragraphe 8.6. Le concepteur doit prendre en compte l'effet du flambage

(8.7). L'effet de la température sur le module axial du matériau PRV doit également être pris en compte.

4 © ISO 2002 – Tous droits réservés

5.4 Isolement et accès pour le nettoyage

Il convient que le concepteur prévoit l'isolement et un accès facile à des fins de maintenance, par exemple

pour l'élimination du tartre et des obstructions dans les drains. Il convient que l'assemblage à utiliser pour

l'isolement ou l'accès soit représenté dès la conception et soit situé à un endroit où les brides peuvent dans la

pratique être déconnectées, par exemple qu'il ne se trouve pas sur un tronçon de tube court entre deux

ancrages.

5.5 Vulnérabilité

5.5.1 Charges ponctuelles

Il convient que les charges ponctuelles réduites au minimum et que les canalisations en PRV soient

localement renforcées le cas échéant.

5.5.2 Surcharge

Il convient que le concepteur tienne compte du risque de surcharge sur la canalisation en PRV pendant la

pose et le service et de la nécessité d'une protection permanente contre les chocs.

Les sources de surcharge possible sont les suivantes:

a) toute zone permettant de marcher sur la canalisation ou utilisée pour l'assistance au personnel;

b) impact dû à la chute d'objets;

c) toute zone où la canalisation peut être endommagée du fait de l'activité d'une grue voisine, par exemple

flèches, charges, câbles, cordages ou chaînes;

d) éclaboussures de soudure dues aux activités de soudage voisines ou en hauteur.

Il convient que les petits piquages de tube (par exemple, circuits d'instruments et de mise à l'air libre), risquant

des détériorations par cisaillement, soient conçus avec des goussets de renfort afin de réduire la vulnérabilité.

Il convient que la protection antichoc conçue, s'il y a lieu, afin de protéger la canalisation ainsi que tout

revêtement ignifuge.

NOTE La norme BS 4994 [1] fournit des recommandations supplémentaires pour la conception des goussets.

5.5.3 Excitation dynamique et interaction avec les canalisations et les équipements adjacents

Il convient que le concepteur tienne compte du mouvement relatif des raccords, qui peut entraîner une

surcharge des canalisations en PRV. Le cas échéant, l'utilisation de raccords flexibles doit être prise en

compte.

Il est recommandé que le concepteur s'assure que les vibrations dues à la réponse dynamique différente du

PRV (par rapport aux systèmes de canalisations en acier au carbone) ne provoquent pas l'usure des supports

ou la surcharge des circuits de piquage. Il convient que le concepteur s'assure que la canalisation en PRV est

correctement supportée afin de résister aux coups de bélier qui peuvent être provoqués par des impulsions

transitoires de pression, par exemple fonctionnement des soupapes de sûreté, fermeture de vannes, etc.

5.5.4 Effet de l'environnement externe

5.5.4.1 Exposition à la lumière et aux rayonnements ultraviolets (UV)

Si le tube en PRV est exposé au soleil, il convient que le concepteur tienne compte de la nécessité d'une

éventuelle protection supplémentaire contre les UV afin d'empêcher la dégradation de surface de la résine. Si

le PRV est une matière translucide, il convient que le concepteur tienne compte de la nécessité d'une peinture

extérieure afin d'empêcher le développement possible d'algues dans l'eau circulant à faible débit à l'intérieur

du tube.

5.5.4.2 Basses températures et exigences en matière d'isolation

Le concepteur doit tenir compte des effets des basses températures sur les propriétés de la matière du tube, par

exemple l'effet du gel et du dégel. Pour le transport de liquide, il est recommandé que le concepteur accorde une

attention particulière au point de congélation du liquide interne. Pour les conduites complètement remplies, la

solidification du fluide interne peut engendrer une dilatation du volume du liquide, qui pourrait entraîner la

fissuration ou la défaillance des tubes en PRV. Pour le transport d'eau, l'expansion volumétrique pendant la

solidification ou la congélation est plus que suffisante pour entraîner une défaillance des tubes en PRV.

Il peut être nécessaire d'isoler et/ou d'équiper le tube d'un chauffage de surface électrique afin d'empêcher le

gel par temps froid ou de maintenir l'écoulement des fluides visqueux. Le concepteur doit tenir compte des

points suivants:

a) charge supplémentaire due à la masse et à l'augmentation de section transversale de l'isolant;

b) vérification que le chauffage de surface électrique n'augmente pas la température du tube au-dessus de

sa température nominale.

Il convient que câble chauffant soit enroulé en spirale sur le tube en PRV afin de répartir la chaleur

uniformément sur la paroi du tube. La répartition de la chaleur peut être améliorée en enroulant tout d'abord

une feuille d'aluminium autour du tube.

5.6 Choix des assemblages

5.6.1 Généralités

Il existe différents types d'assemblages par collage et mécaniques. Ceux-ci ont tendance à être de nature

spéciale mais peuvent généralement être classés dans les catégories suivantes:

assemblages assemblés par collage;

assemblages stratifiés;

assemblages par emboîtement à joint élastomère (avec ou sans verrouillage);

assemblages à brides;

assemblages filetés;

interfaces métal/PRV;

autres assemblages mécaniques.

L'annexe B donne une description et des recommandations supplémentaires sur l'utilisation de ces types

d'assemblages. Il convient que le concepteur tienne compte des facteurs suivants lors du choix de la méthode

d'assemblage:

a) criticité;

b) fiabilité;

c) facilité d'assemblage;

d) facilité de réparation, de modifications et de raccordements ultérieurs.

6 © ISO 2002 – Tous droits réservés

5.6.2 Criticité et fiabilité

Il convient que le concepteur tienne compte des exigences lors de l'évaluation des performances de

l'assemblage pendant le service.

Le choix de l'assemblage doit prendre en compte les conditions environnementales susceptibles d'exister lors

du montage, par exemple, température et humidité.

Il convient que le choix de l'assemblage tienne compte de la présence de contraintes axiales significatives et

de contraintes de flexion dans le plan, qui sont plus susceptibles de révéler la faiblesse d'assemblages mal

réalisés que la pression seule.

Le choix de l'assemblage doit prendre en compte les mouvements possibles du tube provoqués par la flexion

de la coque, dans le cas d'une installation offshore flottante, ou d'une flexion du module pendant les

opérations de levage.

5.6.3 Facilité d'assemblage

Il convient que le concepteur s'assure que l'agencement permet à un assemblage de chantier d'être assemblé

aux dimensions correctes et sans nécessité de tirer l'assemblage pour sa mise en place risquant ainsi de

soumettre la matière à une surcharge.

Il convient que le choix de l'assemblage sur le chantier tienne compte de la facilité d'accès requise pour les

tuyauteurs afin de monter le raccordement correctement. Il est recommandé que les assemblages sur le

chantier soient situés dans des emplacements accessibles éloignés des supports et des raccords.

Il convient que le concepteur tienne compte de l'emplacement choisi pour le dernier assemblage de chantier

dans une boucle de canalisation pour s'assurer que l'accès nécessaire est disponible car il cet assemblage

est souvent le plus difficile à réaliser.

5.6.4 Facilité de réparation, de modifications et de raccordements ultérieurs

Si des assemblages par emboîtement sont utilisés dans les emplacements susceptibles d'être modifiés

ultérieurement, il convient que le concepteur tienne compte du besoin de déplacement axial du tube afin de

permettre l'ouverture des assemblages sans devoir couper le tube.

5.6.5 Interfaces métal/PRV

Les interfaces avec les citernes, les réservoirs, les équipements ou les canalisations métalliques doivent être

assurées par des raccordements à brides (c'est-à-dire, mécaniques).

Afin de réaliser une étanchéité fiable des brides, même avec un serrage relativement faible des boulons, il

convient d'utiliser des joints en élastomère renforcés par des anneaux en acier. Il est recommandé d'utiliser

uniquement des élastomères souples, ayant de préférence une dureté Shore comprise entre A 55 et A 75. La

matière des joints doit être adaptée aux capacités de pression, de température et de résistance chimique du

système de canalisations. Généralement, les joints de type enveloppe PTFE ne sont pas recommandés et il

convient de ne pas les utiliser pour des tubes de grands diamètres ( 600 mm) et en cas de hautes pressions

( 3,2 MPa).

La réalisation de raccordements par d'autres méthodes, par exemple enveloppement des extrémités de tubes

métalliques à l'aide de PRV, n'est pas acceptable, sauf en cas de qualification conforme à 6.2.3.2 de

l'ISO 14692-2:2002.

5.7 Incendies et explosions

5.7.1 Généralités

Il convient de prendre en compte les effets d'un incendie (notamment explosion) sur les exigences

d'agencement. Les événements possibles à prendre en compte lors de la conception de l'agencement d'un

système de canalisations en PRV destiné à fonctionner en cas d'incendie sont les suivants:

a) explosion;

b) ignifugation des assemblages et des supports;

c) interface avec des appareils métalliques;

d) formation de purgeurs de vapeur;

e) jet enflammé;

f) dégagement de chaleur et propagation du feu;

g) dégagement de fumée, visibilité et toxicité.

La méthodologie d'évaluation de la tenue au feu est donnée dans l'Article 9.

5.7.2 Explosions

Si des composants sont susceptibles d'être exposés à des risques d'explosion, il convient de prendre en

compte l'effet de la surpression de souffle, des forces de traînée et des impacts de projectiles (voir 7.6.1),

notamment l'effet possible sur l'espacement des supports.

5.7.3 Purgeurs de vapeur

Il convient de prendre en compte la possibilité de formation de purgeurs de vapeur dans un tube contenant de

l'eau stagnante, ce qui réduirait l'élimination de la chaleur par l'eau.

5.7.4 Jets enflammés

Les jets enflammés constituent une menace significative pour tous les types de systèmes de canalisations en

raison du flux calorifique de feu très élevé et des conditions érosives qu'ils produisent. Alors que les systèmes

de tube en PRV peuvent être conçus pour résister à des jets enflammés pendant une période requise, il

convient de concevoir l'agencement, dans la mesure du possible, de manière à faire passer les canalisations

hors des zones susceptibles d'être exposées à l'impact direct d'un jet enflammé.

5.7.5 Dégagement de chaleur et propagation du feu

Il convient de prendre en compte la contribution à l'inventaire incendie et au risque de propagation en surface

des flammes à d'autres zones, en particulier si les tubes sont vides et/ou ne sont plus en service. Il convient

que le concepteur tienne compte de l'effet de l'orientation des canalisations et de la possibilité de retour

thermique des surfaces réfléchissantes voisines sur la tenue au feu du tube.

5.7.6 Dégagement de fumée, visibilité et toxicité

Les critères de performances pour les fumées et les émissions toxiques sont principalement appliqués à

l'utilisation des canalisations en PRV dans les espaces confinés, les parcours d'évacuation ou les zones ayant

une ventilation limitée et où le personnel est en danger. Il convient de tenir compte du risque de propagation

des fumées et des émissions toxiques à d'autres zones, en particulier si les tubes sont vides et/ou ne sont

plus en service.

8 © ISO 2002 – Tous droits réservés

5.7.7 Pénétrations

Les pénétrations (paroi, cloison étanche, pont) ne doivent pas affaiblir pas la section qu'elles pénètrent. Les

exigences principales consistent à empêcher le passage de fumées et de flammes, à maintenir l'intégrité

structurelle et à limiter l'augmentation de la température du côté non exposé. Les pénétrations doivent donc

être conformes aux mêmes exigences que celles applicables aux sections dangereuses concernées. Cela

nécessite que la pénétration ait été soumise à essai d'incendie et approuvée pour l'utilisation avec le type

spécifique de canalisations en PRV à l'étude.

5.8 Contrôle des décharges électrostatiques

Il peut être exigé que les canalisations en PRV et les systèmes associés soient électriquement

conducteurs/dissipateurs de décharges électrostatiques et mis à la terre, selon le service et l'emplacement.

L'emplacement du tube détermine l'ampleur de mécanismes de génération de charges électrostatiques

externes auxquels le tube peut être exposé, et détermine les conséquences d'une décharge inflammable. Par

exemple, l'effet de la modification des champs électriques atmosphériques est atténué par le blindage assuré

par des passerelles et les ponts métalliques situés au-dessus du tube.

Dans les zones dangereuses, il convient que le concepteur soit conscient de la proximité du tube de procédé

et d'autres sources de flux gazeux à haute pression susceptibles de générer un mécanisme important de

génération de charges électrostatiques externes. Il convient également que le concepteur soit informé

d'autres sources potentielles de mécanismes de génération de charges électrostatiques, par exemple charges

triboélectriques et présence de brouillards chargés et de suies produits lors des opérations de nettoyage de

réservoir. Dans de tels emplacements et dans la mesure du possible, le concepteur doit réduire le plus

possible la présence d'objets métalliques non raccordés à la terre fixés au tube et prendre en compte la

proximité d'objets métalliques proches mis à la terre lors de l'étude de l'analyse de risque, voir 10.1.

L'Article 10 et l'Annexe G donnent des recommandations supplémentaires pour l'évaluation des exigences en

matière de contrôle des décharges électrostatiques.

5.9 Corrosion galvanique

La corrosion galvanique est peu susceptible de constituer un problème au niveau de l'interface entre métal et

composants de canalisation en PRV si le composant en PRV contient de petites quantités de fibre de carbone

pour assurer la conductivité électrique. Ceci est dû au fait que la surface exposée de la fibre de carbone (la

cathode) est probablement réduite par rapport au composant métallique adjacent. L'inverse d'un rapport

cathode-anode élevé est généralement nécessaire pour entraîner une corrosion rapide.

Cependant, si les composants en PRV contiennent des quantités significatives de carbone ou de toute autre

matière cathodique, par exemple à des fins de renforcement, des précautions supplémentaires peuvent

s'avérer nécessaires afin d'isoler électriquement la fibre de carbone au niveau de l'interface avec le

composant métallique. Dans de tels cas, l'utilisation d'un courant imposé par un système de protection

cathodique n'est pas recommandée.

6 Conception hydraulique

6.1 Généralités

Le but de la conception hydraulique est de s'assurer que les systèmes de canalisations en PRV sont capables

de transporter le fluide spécifié au débit, à la pression et à la température spécifiés tout au long de leur durée

de vie prévue. Le choix du diamètre nominal de tube dépend du diamètre intérieur requis pour atteindre le

débit de fluide nécessaire compatible avec le fluide et les caractéristiques hydrauliques du système.

6.2 Caractéristiques d’écoulement

La vitesse du fluide, sa densité, la rugosité de la surface intérieure des tubes et des raccords, la longueur des

tubes, le diamètre intérieur des tubes, ainsi que la résistance des vannes et des raccords doivent être pris en

[2]

compte lors de l'estimation des pertes de pression. L'ISO 13703 donne des recommandations sur le calcul

des pertes de pression. La surface lisse du PRV peut entraîner des pertes de pression plus faibles par rapport

aux tubes métalliques. Inversement, la présence des perles adhésives saillantes excessives augmentera les

pertes de pression.

6.3 Limitations de vitesse générales