ISO 13628-3:2000

(Main)Petroleum and natural gas industries — Design and operation of subsea production systems — Part 3: Through flowline (TFL) systems

Petroleum and natural gas industries — Design and operation of subsea production systems — Part 3: Through flowline (TFL) systems

La présente partie de l'ISO 13628 définit des exigences et donne des recommandations pour la conception, la fabrication et la mise en oeuvre des équipements et systèmes d'injection TFL. Les modes opératoires et exigences présentés concernent les équipements de fond à fonctionnement hydraulique, les têtes de puits sous-marines et les suspensions de tube de production ainsi que les lignes de service et les équipements associés. La présente partie de l'ISO 13628 concerne essentiellement les systèmes d'injection TFL pour les applications en mer et sous-marines mais peut également être utilisée pour d'autres applications telles que les puits fortement déviés ou les puits horizontaux. La séparation en fond de mer, la surpression, le comptage et les pompes de fond ne sont pas compris dans le domaine d'application de la présente partie de l'ISO 13628.

Industries du pétrole et du gaz naturel — Conception et exploitation des systèmes de production sous-marins — Partie 3: Systèmes d'injection TFL

General Information

- Status

- Withdrawn

- Publication Date

- 20-Dec-2000

- Technical Committee

- ISO/TC 67/SC 4 - Drilling and production equipment

- Drafting Committee

- ISO/TC 67/SC 4/WG 6 - Subsea equipment

- Current Stage

- 9599 - Withdrawal of International Standard

- Start Date

- 08-Sep-2023

- Completion Date

- 12-Feb-2026

Relations

- Effective Date

- 12-Feb-2026

- Effective Date

- 16-Jul-2022

Get Certified

Connect with accredited certification bodies for this standard

ABS Quality Evaluations Inc.

American Bureau of Shipping quality certification.

Element Materials Technology

Materials testing and product certification.

ABS Group Brazil

ABS Group certification services in Brazil.

Sponsored listings

Frequently Asked Questions

ISO 13628-3:2000 is a standard published by the International Organization for Standardization (ISO). Its full title is "Petroleum and natural gas industries — Design and operation of subsea production systems — Part 3: Through flowline (TFL) systems". This standard covers: La présente partie de l'ISO 13628 définit des exigences et donne des recommandations pour la conception, la fabrication et la mise en oeuvre des équipements et systèmes d'injection TFL. Les modes opératoires et exigences présentés concernent les équipements de fond à fonctionnement hydraulique, les têtes de puits sous-marines et les suspensions de tube de production ainsi que les lignes de service et les équipements associés. La présente partie de l'ISO 13628 concerne essentiellement les systèmes d'injection TFL pour les applications en mer et sous-marines mais peut également être utilisée pour d'autres applications telles que les puits fortement déviés ou les puits horizontaux. La séparation en fond de mer, la surpression, le comptage et les pompes de fond ne sont pas compris dans le domaine d'application de la présente partie de l'ISO 13628.

La présente partie de l'ISO 13628 définit des exigences et donne des recommandations pour la conception, la fabrication et la mise en oeuvre des équipements et systèmes d'injection TFL. Les modes opératoires et exigences présentés concernent les équipements de fond à fonctionnement hydraulique, les têtes de puits sous-marines et les suspensions de tube de production ainsi que les lignes de service et les équipements associés. La présente partie de l'ISO 13628 concerne essentiellement les systèmes d'injection TFL pour les applications en mer et sous-marines mais peut également être utilisée pour d'autres applications telles que les puits fortement déviés ou les puits horizontaux. La séparation en fond de mer, la surpression, le comptage et les pompes de fond ne sont pas compris dans le domaine d'application de la présente partie de l'ISO 13628.

ISO 13628-3:2000 is classified under the following ICS (International Classification for Standards) categories: 75.180.10 - Exploratory, drilling and extraction equipment. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 13628-3:2000 has the following relationships with other standards: It is inter standard links to EN ISO 13628-3:2000, ISO/R 61:1958. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 13628-3:2000 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 13628-3

First edition

2000-12-15

Petroleum and natural gas industries —

Design and operation of subsea production

systems

Part 3:

Through flowline (TFL) systems

Industries du pétrole et du gaz naturel — Conception et exploitation des

systèmes de production sous-marins

Partie 3: Systèmes d'injection TFL

Reference number

©

ISO 2000

PDF disclaimer

This PDF file may contain embedded typefaces. In accordance with Adobe's licensing policy, this file may be printed or viewed but shall not

be edited unless the typefaces which are embedded are licensed to and installed on the computer performing the editing. In downloading this

file, parties accept therein the responsibility of not infringing Adobe's licensing policy. The ISO Central Secretariat accepts no liability in this

area.

Adobe is a trademark of Adobe Systems Incorporated.

Details of the software products used to create this PDF file can be found in the General Info relative to the file; the PDF-creation parameters

were optimized for printing. Every care has been taken to ensure that the file is suitable for use by ISO member bodies. In the unlikely event

that a problem relating to it is found, please inform the Central Secretariat at the address given below.

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized in any form or by any means, electronic

or mechanical, including photocopying and microfilm, without permission in writing from either ISO at the address below or ISO's member body

in the country of the requester.

ISO copyright office

Case postale 56 � CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.ch

Web www.iso.ch

Printed in Switzerland

ii © ISO 2000 – All rights reserved

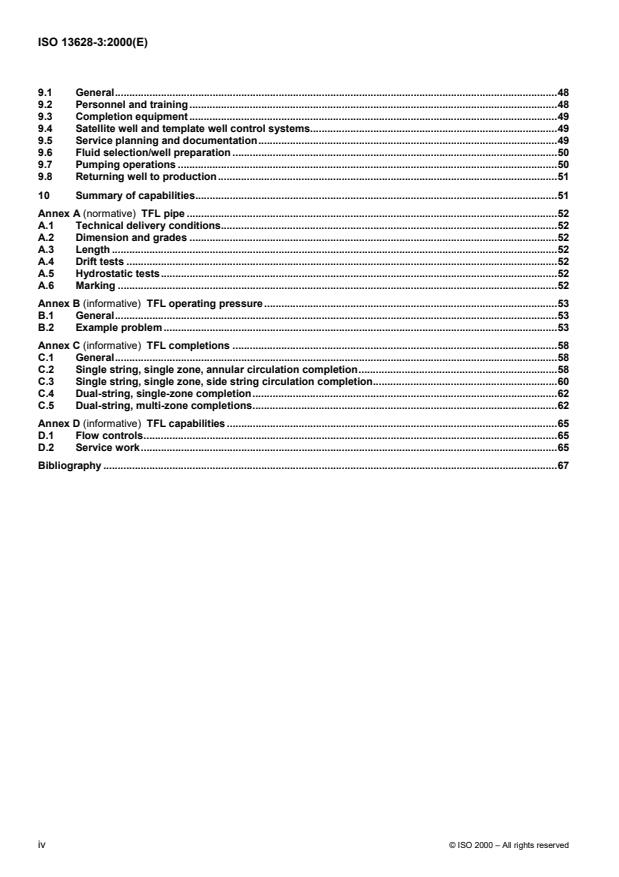

Contents Page

Foreword.v

Introduction.vi

1 Scope .1

2 Normative references .1

3 Terms, definitions and abbreviated terms .1

3.1 Terms and definitions .2

3.2 Abbreviated terms .3

4 TFL system.4

4.1 Description of system .4

4.2 TFL components.4

4.3 System/equipment design .5

4.4 Pressure rating.6

5 TFL surface equipment .6

5.1 General.6

5.2 Service pump .9

5.3 TFL control manifold .9

5.4 TFL control console and instrumentation.9

5.5 Lubricator .11

5.6 Fluid storage and working tank.13

5.7 Separator .13

5.8 Testing .13

6 TFL piping system .13

6.1 General.13

6.2 Design .14

6.3 Fabrication.20

6.4 Testing .26

7 Subsea tree, tubing hanger, diverters and selectors.26

7.1 Subsea tree design.26

7.2 Subsea tree testing.35

7.3 Tubing hanger design .35

7.4 Tubing hanger testing .36

7.5 Diverters, deflectors and selectors.36

7.6 Diverter design.42

7.7 Diverter testing.43

8 Completion equipment and tools.43

8.1 General.43

8.2 Completion design.44

8.3 Tubing.44

8.4 Surface-controlled subsurface safety system.44

8.5 Packers .45

8.6 Telescoping joints .45

8.7 Landing nipples .46

8.8 Circulation members .46

8.9 Circulation controls.47

8.10 Standing valves and isolation/production devices.47

8.11 TFL tool design .48

9 Operations.48

9.1 General.48

9.2 Personnel and training.48

9.3 Completion equipment.49

9.4 Satellite well and template well control systems.49

9.5 Service planning and documentation.49

9.6 Fluid selection/well preparation .50

9.7 Pumping operations .50

9.8 Returning well to production.51

10 Summary of capabilities.51

Annex A (normative) TFL pipe .52

A.1 Technical delivery conditions.52

A.2 Dimension and grades .52

A.3 Length .52

A.4 Drift tests .52

A.5 Hydrostatic tests.52

A.6 Marking .52

Annex B (informative) TFL operating pressure.53

B.1 General.53

B.2 Example problem .53

Annex C (informative) TFL completions .58

C.1 General.58

C.2 Single string, single zone, annular circulation completion.58

C.3 Single string, single zone, side string circulation completion.60

C.4 Dual-string, single-zone completion.62

C.5 Dual-string, multi-zone completions.62

Annex D (informative) TFL capabilities .65

D.1 Flow controls.65

D.2 Service work.65

Bibliography .67

iv © ISO 2000 – All rights reserved

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards bodies (ISO

member bodies). The work of preparing International Standards is normally carried out through ISO technical

committees. Each member body interested in a subject for which a technical committee has been established has

the right to be represented on that committee. International organizations, governmental and non-governmental, in

liaison with ISO, also take part in the work. ISO collaborates closely with the International Electrotechnical

Commission (IEC) on all matters of electrotechnical standardization.

International Standards are drafted in accordance with the rules given in the ISO/IEC Directives, Part 3.

Draft International Standards adopted by the technical committees are circulated to the member bodies for voting.

Publication as an International Standard requires approval by at least 75 % of the member bodies casting a vote.

Attention is drawn to the possibility that some of the elements of this part of ISO 13628 may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights.

International Standard ISO 13628-3 was prepared by Technical Committee ISO/TC 67, Materials, equipment and

offshore structures for petroleum and natural gas industries, Subcommittee SC 4, Drilling and production

equipment.

ISO 13628 consists of the following parts, with the general title Petroleum and natural gas industries — Design and

operation of subsea production systems:

� Part 1: General requirements and recommendations

� Part 2: Flexible pipe systems for subsea and marine applications

� Part 3: Through flowline (TFL) systems

� Part 4: Subsea wellhead and tree equipment

� Part 5: Subsea control umbilicals

� Part 6: Subsea production control systems

� Part 7: Workover/completion riser systems

� Part 8: Remotely Operated Vehicle (ROV) interfaces on subsea production systems

� Part 9: Remotely Operated Tool (ROT) intervention systems

Annex A forms a normative part of this part of ISO 13628. Annexes B, C and D are for information only.

Introduction

This part of ISO 13628 is based on API RP 17C:1991 [5].

The TFL systems and tools described herein permit both horizontal transport and vertical entry into the wellbore.

Users of this part of ISO 13628 should be aware that further or differing requirements may be needed for individual

applications. This part of ISO 13628 is not intended to inhibit a vendor from offering, or the purchaser from

accepting, alternative equipment or engineering solutions for the individual application. This may be particularly

applicable where there is innovative or developing technology. Where an alternative is offered, the vendor should

identify any variations from this part of ISO 13628 and provide details.

vi © ISO 2000 – All rights reserved

INTERNATIONAL STANDARD ISO 13628-3:2000(E)

Petroleum and natural gas industries — Design and operation of

subsea production systems

Part 3:

Through flowline (TFL) systems

1 Scope

This part of ISO 13628 specifies requirements and gives recommendations for the design, fabrication and operation

of TFL equipment and systems.

The procedures and requirements presented are for the hydraulic servicing of downhole equipment, subsea tree

and tubing hanger, and flowlines and equipment within the flowlines.

This part of ISO 13628 primarily addresses TFL systems for offshore, subsea applications but it may also be used

in other applications such as highly-deviated wells or horizontally-drilled wells.

Subsea separation, boosting, metering and downhole pumps are outside the scope of this part of ISO 13628.

2 Normative references

The following normative documents contain provisions which, through reference in this text, constitute provisions of

this part of ISO 13628. For dated references, subsequent amendments to, or revisions of, any of these publications

do not apply. However, parties to agreements based on this part of ISO 13628 are encouraged to investigate the

possibility of applying the most recent editions of the normative documents indicated below. For undated

references, the latest edition of the normative document referred to applies. Members of ISO and IEC maintain

registers of currently valid International Standards.

ISO 3183-1, Petroleum and natural gas industries — Steel pipe for pipelines — Technical delivery conditions —

Part 1: Pipes of requirement class A.

ISO 11960, Petroleum and natural gas industries — Steel pipes for use as casing or tubing for wells.

ISO 13628-4:1999, Petroleum and natural gas industries — Design and operation of subsea production systems —

Part 4: Subsea wellhead and tree equipment.

API RP 14E, Design and Installation of Offshore Production Platform Piping Systems.

API Std 1104, Welding of Pipelines and Related Facilities.

3 Terms, definitions and abbreviated terms

For the purposes of this part of ISO 13628, the following terms, definitions and abbreviated terms apply.

3.1 Terms and definitions

3.1.1

bend radius

radius of curvature as measured to the centreline of a conduit

3.1.2

circulation control valve

valve normally placed across the circulation point to allow isolation of the tubing strings or tubing/casing during

production

3.1.3

circulation point

location where communication is established between supply and return fluids for TFL servicing

3.1.4

diverter

device used to direct tools at a branch connection

NOTE Used generically, it refers to that category of equipment which includes deflectors, diverters and selectors.

3.1.5

drift

gauge used to check the minimum radius of curvature and minimum ID of loops, flowline and nipples

3.1.6

H-member

nipple assembly that provides fluid communication and circulation between strings of tubing in the wellbore

3.1.7

loop

curved section of pipe allowing change in direction of TFL flowlines

3.1.8

lubricator

tube and valve assembly that permits tool-strings to be inserted into and removed from a pressurized system

3.1.9

parking system

system whereby tools/equipment for a particular tubing size are transported through a flowline of a larger size by a

transport (carrier) piston string which is left behind or "parked" outside the well while the remaining equipment

continues into the tubing

3.1.10

profile

internal conduit configuration (receptacle) used to engage tools

3.1.11

recess

enlargement in conduit bore, normally concentric with the bore

3.1.12

sealing bore

polished section of conduit that receives a packing element

3.1.13

flowline

service line

line from a platform or land facility to a subsea facility used for TFL servicing

NOTE It may also be used for production or other testing of the well.

2 © ISO 2000 – All rights reserved

3.1.14

flowline signature

service line signature

particular set of pressure pulses (spikes) read or recorded at the surface that identifies a certain point in the

service/flowline or well as tools are pumped past

3.1.15

subsea tree

christmas tree placed at the seabed

3.1.16

TFL piping system

all piping from the surface lubricator through the flowline and tubing to the deepest point in the well to which TFL

tools can be circulated

3.1.17

tubing-retrievable safety valve

downhole safety valve run in the well on tubing

NOTE It is normally surface-controlled and has an ID close to the size of the tubing bore, thereby providing an almost

unrestricted bore.

3.1.18

wye spool

piping section of a subsea tree where the loop joins the vertical tubing bore

3.2 Abbreviated terms

BHP bottom-hole pressure

CCV circulation control valve

EUE external upset end

ID inside diameter

OD outside diameter

SDC side door choke

SCSSV surface-controlled subsurface safety valve

SVLN safety valve landing nipple

TFL through flowline

TRSV tubing-retrievable safety valve

TMD total measured depth

TVD true vertical depth

4 TFL system

4.1 Description of system

The TFL method allows various well servicing operations to be performed by utilizing fluid to transport tools through

flowlines and loops into and out of tubing strings. The differential pressure of the transport fluid across the

tool-string provides the force required to perform the various operations as shown in Figure 1.

Key

1 Tools

2Pistons

Figure 1 — Differential pressure, � p

4.2 TFL components

Figure 2 is a representation of a typical TFL system. The basic components of a system include the surface

equipment, flowlines, subsea tree, TFL service tools and associated downhole equipment. The function of this

system is to provide the means of transport and control of TFL tools. The transportation of tools is provided by the

pumping equipment while the control of these tools is provided by the pumping rate, instrumentation and TFL

control manifold. The basic criteria of a TFL system are

� to have an appropriate pressure rating for the system;

� to provide necessary volumes of fluid required by the TFL operations;

� to control the equipment within operating specifications.

4 © ISO 2000 – All rights reserved

Key

1Water 8 Subsea tree

2 Tank 9 TFL bends

3Pump 10 Subsea wellhead

4 Lubricator 11 Circulation point (H-member)

5 Manifold and instrumentation 12 Well

6 Pressure transducers 13 Mudine

7 Flowline/service line 14 Platform

Figure 2 — Typical offshore TFL installation

4.3 System/equipment design

TFL tools (see Figure 3) have been designed to operate in various tubing sizes commonly used in subsea wells.

TFL tool design is dependent upon the tubing ID and the minimum radius of curvature of tube bends. The design of

a TFL piping system shall take into account the internal diameters of the conduit and receptacles and the pressure

ratings of the pipe and tubing. The ID of the service line should be the same as the ID of the downhole tubing

strings, otherwise it should incorporate a parking system. If the ID is too large, fluid will bypass the tool-string piston

units, reducing their force capability and resulting in inaccurate measurement of tool position. Conversely, if the ID

is too small it can prevent tool passage, can cause excessive drag or can damage and wear the tool, seals and

piston units.

Annex A specifies the requirements for TFL pipe and Table A.1 lists pipe ID dimensions that are compatible with

tubing sizes.

Key

1 Piston units

2 Accelerator

3Stem

4 Hydraulic jar

5 Pulling tool

Figure 3 — Typical TFL service string

4.4 Pressure rating

The pressure rating of a TFL system shall be greater than the maximum pressure to be encountered during TFL

operations throughout the life of the installation. As a guide, consideration should be given to practical

combinations of the following:

� maximum static bottom-hole pressure of the well, minus the hydrostatic pressure of the fluids in the TFL

system;

� pressure to overcome frictional losses when circulating fluids and tool-strings;

� pressure required to operate all the TFL devices. This includes not only service tools but also downhole

isolation and plugging equipment;

� hydraulic shocks or surges in the system which may occur during operations such as jarring;

� pressure required to kill the well if the TFL system is to be used to pump well kill fluids into the producing

formation.

Multiple-well systems shall consider the effect of the higher pressure wells in the system.

Additional information about the system pressure rating and TFL fluids is provided in clause 9 and annex B.

5 TFL surface equipment

5.1 General

TFL surface equipment (see Figure 4) includes a service pump, TFL control manifold, TFL control console,

lubricator, fluid storage, separator and piping system. The pump pressure and flow rating should be compatible with

the design of the system, taking into account the tool transport speeds referenced in clause 9 (see Table 1),

tool-string actuation pressures and the fluid bypass that may occur during these operations. Sufficient volume

(see 5.6) should be provided in the tanks and tubing strings to assure that all operations can be handled effectively.

The surface facility (see Figure 5) should provide space to accommodate the TFL facilities, and the equipment

6 © ISO 2000 – All rights reserved

layout should be arranged with due regard to the proximity of the control console, pump, manifolding and lubricator,

and the space needed to easily insert and remove extended-length tool-strings. If this equipment is located on a

drilling/production platform, the use of basic platform equipment (such as high-volume mud pump or kill pump) may

eliminate the need for dedicated equipment.

Dimensions in metres (ft)

Key

1 Production control manifold

2 Threaded quick connection with plug 12 From mixing tank

3 Flowmeter 13 From dry oil tank (optional)

4 High pressure strainer 14 Gas blanket

5 High pressure strainer 15 Fill-up line

6 Choke 16 From separator liquid dump

7 Flowmeter 17 To separator

8 High pressure/high volume triplex pump 18 Optional valve

9 795 l (5 BBL) open tank 19 Optional surface choke arrangement

10 Working tank 20 To production manifold

11 From platform saltwater system (optional) 21 To well

a

Recommended minimum straight level section.

Figure 4 — Example of TFL platform piping

Key

1 Fluid mixing tank

2 Storage tank 9 Control console

3 Work table 10 Entry loops

4 Roller table 11 Diverters

5 Pump unit 12 To other wells in system

6 Surface control manifold 13 Well 3

7 Tool feeders 14 Well 2

8 Dual horizontal lubricator 15 Well 1

Figure 5 — Typical surface equipment arrangements for installations

8 © ISO 2000 – All rights reserved

Table 1 — Recommended flow rates for TFL tools

Nominal tubing ID

mm (in)

50,8 (2) 63,5 (2 1/2) 76,2 (3) 101,6 (4) 127 (5)

Feature

Flow rate

l/min (bbl/min)

Tool transport 318 (2,0) 477 (3,0) 636 (4,0) 795 (5,0) 954 (6,0)

Restricted line

159 (1,0) 159 (1,0) 318 (2,0) 318 (2,0) 318 (2,0)

(max.)

Locating and

79,5 (0,5) 79,5 (0,5) 159 (1,0) 159 (1,0) 159 (1,0)

landing (max.)

5.2 Service pump

Generally, triplex-type positive displacement pumps have been used for TFL operations although slow speed

duplex and high-pressure multi-stage centrifugal pumps have also been successfully used by some operators. The

primary recommendations for the pumps are as follows:

� pressure and flow rate capability should be in accordance with clause 9;

� a relief valve should be provided on the pump discharge to protect the pump and piping system against

over-pressure or hydraulic shocks and surges;

� pump suction piping should have connections for auxiliary tanks or mixing facilities;

� the TFL pump drive should be designed to allow smooth changes to be made over the range of operating

conditions described in clause 9.

5.3 TFL control manifold

Valving arrangements shall be designed to direct pump flow and fluid return to the service lines, tanks, separators,

etc., as needed to perform TFL operations. Piping and valves should be capable of handling the maximum working

pressure of the system. Valves and actuators should be selected to permit rapid line switching (i.e. within 2 s or

less). Valving should provide for return of fluids through an adjustable back pressure regulator or choke and

through flow meters. The regulator or choke is used to regulate back pressure on the return line to control inflow

from the well or fluid loss to the formation during downhole TFL operations.

5.4 TFL control console and instrumentation

Figure 6 shows a typical TFL instrumentation/control console. This instrumentation enables the monitoring of tool

progress, tool operation and well fluid gain or loss. Instrumentation generally includes pressure gauges with strip

chart recorders, pressure transducers located on the lubricator or manifold, and flow rate meters and volume

totalizers on both the pump discharge and return lines. The instrumentation should be designed to withstand the

vibrations and pressure surges that can occur. High-pressure screens or filters should be installed upstream of

turbine flow meters to minimize damage to the meters by debris. Other types of meter may be used without the

need for such filters.

In addition to control console instrumentation, pressure transducers with surface readout may be installed at the

wellhead to assist in monitoring the tool location. Other special tool detection systems may be installed to monitor

the location of a tool as it moves through the TFL system.

Key

1 Dual flow meters and totalizers 8 Hydraulic choke and manifold – control valves

2 Explosion-proof instrumentation box 9 Engine – start, stop and emergency kill

(Class 1 Div 1 Grp 0)

10 Engine – throttle

3 Dual pressure gauges

11 Transmission – gear selector

4 Two-pen strip-chart recorder

12 Totalizer reset

5 Chart recorder on/off switch

13 Power-on switch

6 Power-off switch

14 Totalizer reset

7 Monitoring gauges (engines, pumps and transmission)

15 Back-pressure control

Pump – oil temperature

Pump – oil pressure

Back-pressure signal

Transmission – oil temperature

Transmission – oil pressure

Engine – water temperature

Engine – oil pressure

Engine – tachometer

System hydraulic pressure

System air pressure

Figure 6 — Typical TFL instrumentation control console

10 © ISO 2000 – All rights reserved

5.5 Lubricator

5.5.1 General

A lubricator allows tool-strings to be inserted into and removed from a pressurized system. Generally, a TFL

lubricator consists of a horizontal launch tube section 6 m to 18 m (20 ft to 60 ft) long with quick-connecting unions

at the ends, a full-opening block valve, bleed valves and a connection for pumping fluid into the lubricator. Figure 7

shows the principal features of the lubricator.

During some fishing and remedial operations that need extended-length tool-strings, it may be necessary to use the

service line to the subsea tree as part of the lubricator. The line pressure shall be bled off during each use.

Key

1 Quick union or flange 6Sumps

2 Bleed valve 7 Bull plug assembly with quick union

3 Full-opening valve 8Valve

4Oversizedtube 9 Tool direction

5 Pipeline

Figure 7 — Typical lubricator skid

5.5.2 Design

A primary consideration in designing a TFL lubricator is preventing ID reductions or misalignments that could

impede tool passage or cause seal damage or other tool damage. The lubricator ID should be sufficiently larger

than the flowline ID, in order to permit the tools to be loaded and removed easily, but not so oversized that a high

pump rate would be required to move the tools from the lubricator into the flowline. In general, if the lubricator ID is

1,6 mm to 4,8 mm (1/16 in to 3/16 in) larger than the service line nominal ID, these criteria will be satisfied.

As a safety feature, pressure bleed-off valves should be provided at both ends of the lubricator launch tube to

ensure blow-down of pressure on both sides of the tool-string before removing the tool from the lubricator. The

design should allow collection of excess fluids from the lubricator. Branch connections should be located so as to

ensure the tool-string can be launched and will not slam into the lubricator end when it returns to the surface. A

power-assisted tool feeder (providing push/pull) and work tables may be necessary for loading and/or removing

larger/longer tool-string sizes (see Figure 8).

Key

1 Hydraulic tool feeder 4 Roller table

2 Entry loops 5 Working tank

3Diverters 6 Horizontal lubricator

Figure 8 — TFL surface equipment

12 © ISO 2000 – All rights reserved

5.5.3 Fabrication

The lubricator piping shall be designed and fabricated in accordance with API RP 14E and clause 6.

5.6 Fluid storage and working tank

A working tank or other fluid storage vessel should be provided in the surface facilities. The storage capacity should

be at least equal to the volume of the flowlines and tubing strings. However, if the available space restricts the size

of the tank, and if make-up liquid is available, and if excess fluids can be safely disposed of, smaller tanks may be

used. A working tank is very useful for keeping track of allowances for lost circulation or well fluid influx. A split

6,3 m (40 bbl) tank (see Figure 8 ) has been found to be a workable size for this function. The working fluid type

may vary (diesel, dead crude, inhibited water or brine, etc.) and suitable connections should be available to access

these sources. Special precautions shall be taken to satisfy the relevant area classification when using crude oil or

handling fluid returns.

5.7 Separator

A separator is generally required to remove gas from the return stream. Removal of the gas helps to obtain

repeatable performance in tool operations and tool location and is covered further in clause 9.

The separator should be sized and pressure-rated as appropriate to handle the well fluids, the maximum pumping

rate and any fluid surges when switching flow paths during TFL operations.

5.8 Testing

The entire TFL platform facility assembly (see Figure 4) should be pressure tested in accordance with API RP 14E.

In addition, the ID of the piping through which TFL tools are to pass should be gauged using the tests described in

clause 6.

6 TFL piping system

6.1 General

The TFL piping system consists of the following:

a) the surface piping between the lubricator and the top of riser;

b) the riser from the seabed;

c) a relatively straight flowline section;

d) the preformed TFL loops or bends used to change tool direction in restricted spaces;

e) the subsea tree;

f) the tubing string, downhole accessories and their end connections.

All piping connectors and connecting methods shall provide free, unrestricted passage of tools and shall not cause

damage to either metallic seals or non-metallic seals on the TFL tools, TFL pistons or other TFL tool-string

components.

6.2 Design

6.2.1 Piping

6.2.1.1 General

TFL pipe shall be either a rigid metallic tubular or a flexible tubular, the latter being constructed of composites of

metallic and non-metallic materials.

6.2.1.2 Materials

Various metal grades have been used for TFL piping, including carbon steel (ISO 3183-1 and ISO 3183-2 [6]),

austenitic-ferritic ("duplex") stainless steel, martensitic stainless steel ("13-chrome"), and others.

More detailed information on the appropriate materials can be found in API RP 17A [4] and ISO 13628-1 [8] for

subsea production control systems and in ISO 10420 [7] for flexible pipe.

6.2.1.3 Diameters

Except as noted below, the flowline(s) and other straight portions of the piping system shall have the same

minimum ID and maximum ID as the well tubing string(s) (see Table A.1); this practice minimizes the amount of

fluid bypassing between the TFL pistons and the pipe wall and improves TFL tool-positioning control. There are

situations, however, when the flowline ID must be larger than the well tubing. This occurs when flowlines are

particularly long, and large IDs are needed in order to reduce the pressure drop along the line. For this case, a

parking system should be employed as is shown in Figure 9. A large diameter TFL tool carrier transports the

downhole service tool-string to the subsea wellhead and releases or picks up the smaller diameter downhole tool-

string.

14 © ISO 2000 – All rights reserved

Key

1 Carrier string

2Parkinglatch

3 Service tool-string

Figure 9 — Parking system

6.2.1.4 Pressure ratings

TFL piping systems shall have a working pressure compatible with the TFL system design pressure. Wall thickness

and material strength shall be selected so that all the piping system components comply with the design codes

applicable in the country of operation or with those specified by the operator.

6.2.1.5 Side-entry ports

In straight portions of the piping system, side-entry ports should intersect the TFL flowline at an angle of 90�.

However, if this is not achievable, the angle shall be at least 45� to the longitudinal axis of the TFL flowline. This

minimizes the exposed side-port opening. The intersection should be higher than the longitudinal axis of the TFL

flowline. All corners of the intersecting bore should be bevelled as shown in Figure 10 to prevent interference with

the TFL tool or damage to its components.

Key

1 Tool travel

Figure 10 — Bore junction configuration for a non-TFL pipe intersecting TFL piping

16 © ISO 2000 – All rights reserved

6.2.1.6 Position locator devices

Restrictions in the flowline or tubing which cause momentary pressure increases during passage of the TFL pistons

are useful for locating the TFL service string. The restrictions may be introduced intentionally, as with a specially-

manufactured, short, heavy-walled section of pipe, or they may be restrictions that normally occur in any flowline

(flowline signature). These restrictions typically cause a 1,4 MPa to 2,1 MPa (200 psi to 300 psi) pressure increase

at normal tool transport velocity. Blast joints and flow couplings have been used successfully for this purpose.

If these restriction devices are intentionally introduced downhole to identify the tool-string location, sufficient

distance should be provided between the devices and any landing nipple to allow the tool position to be identified

and the tool to be slowed down before it reaches the landing nipple. The required distance between such a device

and a landing nipple depends on the pumping rate, the fluid volume and the flow rate response time at the pump

(i.e. these parameters govern the ability to slow down the tool to the proper speed for the appropriate operation).

Since the pressure pulse in the fluid travels at sonic speed, the speed of detection is affected by the fluid

properties, the temperature and pressure, and the distance between the pressure detector and the restriction

device. Spacing of these restriction devices should ensure that the piston elements are not positioned within the

device while the tool is being actuated or force is being generated. This is to prevent difficulties in fishing operations

due to reduced fluid bypass.

6.2.1.7 Ovality

Installation methods shall consider the effects of installation forces and stresses causing ovality that would restrict

drifting and tool passage.

6.2.2 Bends (loops)

6.2.2.1 Bend radius

Bend loops shall have a bend radius of not less than 1524 mm (60,0 in). If space and geometry allow, a larger

bend radius should be used to reduce fabrication and/or operating problems. The minimum bend radius applies to

both rigid and flexible pipe.

6.2.2.2 Bend diameters

Table 2 specifies, for some typical tubing sizes, the maximum ID of loop material prior to bending and the minimum

ID of loop material after bending. Minimizing the pipe ID in the bend should be considered in order to increase the

efficiency of the TFL tool.

Table 2 — Loop material dimensions

Maximum loop material Minimum ID after

Tubing OD ID before bending bending

mm (in) mm (in) mm (in)

60,3 (2 3/8) 52,37 (2,062) 50,3 (2,000)

73,0 (2 7/8) 66,68 (2,625) 63,5 (2,500)

88,9 (3 1/2) 79,38 (3,125) 76,2 (3,000)

101,6 (4) 92,08 (3,625) 88,9 (3,500)

114,3 (4 1/2) 104,78 (4,125) 101,6 (4,000)

139,7 (5 1/2) 123,83 (4,875) 120,65 (4,750)

6.2.2.3 Bend geometry

See Figure 11 for a description of terms.

Bend geometries that use tangent-coupled bends to provide a "marked" change in direction in more than one plane

should be avoided unless compound bending is absolutely necessary, but in any case the bend geometry shall

allow passage of the TFL drift as specified in 6.4.1.

For example, two 90� bends may be joined at their tangents to form a 180� turn in one plane because the two

bends have a common centre of curvature. However, if the two bends are rotated at the tangent coupling so the

two centres of curvature are no longer in the same plane, some TFL tool-strings will not pass. Installing a straight

section with a length of at least nine pipe IDs between the tangent ends of the two bends will normally solve this

problem.

If a "slight" change in direction is used, such as the continual helix or "ram's horn" configuration of the loops at the

entrance to a subsea tree, the tool may still pass satisfactorily. The footnotes in Figure 11 give further information.

During the design phase, drifting should assume the worst-case TFL tool-strings in order to assure the passage of

the TFL tool-string.

Compound bends in one plane (coplanar "S" bends) may be used if the radius of curvature along the incremental

length of the tube is, at all points, at least 1524 mm (60 in). A reasonably oversized internal diameter of the

compound bend, made following the guidelines given herein, in conjunction with a bend radius that exceeds the

recommended minimum value can improve the suitability of the compound bend. Even so, the use of such bends is

a trial-and-error process depending on the tools to be passed, and only sufficient drifting can assure the passage of

the TFL tool-string.

18 © ISO 2000 – All rights reserved

Key

1 Centreline axis

2 Starting tangent 8 Chord

3 Centre of curvature 9Arc

4 Tangent point 10 Pipe heel

5 Throat 1

...

МЕЖДУНАРОДНЫЙ ISO

СТАНДАРТ 13628-3

Первое издание

2000-12-15

Нефтяная и газовая промышленность.

Проектирование и эксплуатация систем

подводной добычи.

Часть 3.

Системы проходных выкидных

трубопроводов (TFL)

Petroleum and natural gas industries — Design and operation of subsea

production systems

Part 3: Through flowline (TFL) systems

Ответственность за подготовку русской версии несет GOST R

(Российская Федерация) в соответствии со статьей 18.1 Устава ISO

Ссылочный номер

Отказ от ответственности при работе в PDF

Настоящий файл PDF может содержать интегрированные шрифты. В соответствии с условиями лицензирования, принятыми

фирмой Adobe, этот файл можно распечатать или смотреть на экране, но его нельзя изменить, пока не будет получена лицензия на

установку интегрированных шрифтов в компьютере, на котором ведется редактирование. В случае загрузки настоящего файла

заинтересованные стороны принимают на себя ответственность за соблюдение лицензионных условий фирмы Adobe. Центральный

секретариат ISO не несет никакой ответственности в этом отношении.

Adobe - торговый знак фирмы Adobe Systems Incorporated.

Подробности, относящиеся к программным продуктам, использованным для создания настоящего файла PDF, можно найти в

рубрике General Info файла; параметры создания PDF были оптимизированы для печати. Были приняты во внимание все меры

предосторожности с тем, чтобы обеспечить пригодность настоящего файла для использования комитетами-членами ISO. В редких

случаях возникновения проблемы, связанной со сказанным выше, просьба проинформировать Центральный секретариат по

адресу, приведенному ниже.

ДОКУМЕНТ ЗАЩИЩЕН АВТОРСКИМ ПРАВОМ

© ISO 2000

Все права сохраняются. Если не указано иное, никакую часть настоящей публикации нельзя копировать или использовать в какой-

либо форме или каким-либо электронным или механическим способом, включая фотокопии и микрофильмы, без предварительного

письменного согласия ISO, которое должно быть получено после запроса о разрешении, направленного по адресу, приведенному

ниже, или в комитет-член ISO в стране запрашивающей стороны.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Опубликовано в Швейцарии

ii © ISO 2000 – Все права сохраняются

Содержание Страница

Предисловие.v

Введение .vi

1 Область применения.1

2 Нормативные ссылки .1

3 Термины, определения и сокращения .2

3.1 Термины и определения .2

3.2 Сокращения.4

4 Система TFL.4

4.1 Описание системы .4

4.2 Компоненты TFL.5

4.3 Конструкция системы/оборудования .6

4.4 Номинальное давление.6

5 Поверхностное оборудование TFL .7

5.1 Общие положения.7

5.2 Обслуживающий насос.10

5.3 Управляющий манифольд TFL .10

5.4 Пульт управления и измерительные приборы TFL .10

5.5 Шлюз .12

5.6 Расходно-накопительная емкость .14

5.7 Сепаратор.14

5.8 Испытание.14

6 Трубопроводная система TFL.14

6.1 Общие положения.14

6.2 Конструкция .15

6.3 Изготовление.21

6.4 Испытания.27

7 Подводная устьевая елка, трубодержатель, отводные устройства и селекторы .27

7.1 Конструкция подводной устьевой елки.27

7.2 Испытание подводной устьевой елки.36

7.3 Конструкция трубодержателя .36

7.4 Испытание трубодержателя .37

7.5 Отводные устройства, дефлекторы и селекторы .37

7.6 Конструкция отводного устройства.42

7.7 Испытание отводного устройства.43

8 Оборудование и инструменты для заканчивания скважин .43

8.1 Общие положения.43

8.2 Схема заканчивания скважины.44

8.3 Насосно-компрессорные трубы .44

8.4 Управляемая с поверхности скважинная предохранительная система .44

8.5 Пакеры .45

8.6 Телескопические соединения .46

8.7 Посадочные ниппели.46

8.8 Циркуляционные элементы .47

8.9 Управление циркуляцией.48

8.10 Приемные клапаны и изолирующие/добычные устройства.48

8.11 Конструкция инструмента TFL .49

9 Операции .49

9.1 Общие положения.49

9.2 Персонал и обучение .49

9.3 Оборудование для заканчивания скважин.50

9.4 Управляющие системы скважин-спутников и кустовых скважин .50

9.5 Планирование обслуживания и документация .51

9.6 Выбор жидкости/подготовка скважины.51

9.7 Операции по насосной подаче.52

9.8 Повторный ввод скважины в эксплуатацию .53

10 Краткий перечень функциональных возможностей.53

Приложение А (нормативное) Труба TFL .54

A.1 Технические условия поставки.54

A.2 Размер и группы.54

A.3 Длина.54

A.4 Контроль оправкой.54

A.5 Гидростатические испытания .54

A.6 Маркировка .54

Приложение В (информативное) Рабочее давление TFL .55

В.1 Общие положения.55

В.2 Пример задачи.55

Приложение С (информативное) Заканчивание скважины с TFL.60

С.1 Общие положения.60

С.2 Одноколонное однопластовое заканчивание с затрубной циркуляцией .60

C.3 Одноколонное однопластовое заканчивание с циркуляцией с боковой колонной.62

C.4 Двухколонное однопластовое заканчивание .64

C.5 Двухколонное многопластовое заканчивание.64

Приложение D (информативное) Функциональные возможности TFL.67

D.1 Регуляторы потока .67

D.2 Работа по обслуживанию.67

Библиография .69

iv © ISO 2000 – Все права сохраняются

Предисловие

Международная организация по стандартизации (ISO) является всемирной федерацией национальных

организаций по стандартизации (стандартизующих органов членов ISO). Подготовка международных

стандартов обычно проводится в технических комитетах ISO. Каждый стандартизующий орган, являющийся

членом ISO, и заинтересованный в области, для которой был создан технический комитет, имеет право

участвовать в деятельности этого комитета. В этой работе также участвуют международные,

правительственные и неправительственные организации, имеющие соответствующие соглашения о

сотрудничестве с ISO. ISO тесно сотрудничает с Международной электротехнической комиссией (IEC) по

всем вопросам стандартизации в электротехнике.

Международные стандарты разрабатываются в соответствии с правилами, приведенными в Директивах

ISO/IEC, Часть 3.

Проекты международных стандартов, принятые техническими комитетами, рассылаются стандартизующим

органам членам ISO для голосования. Публикация в качестве международного стандарта требует его

утверждения не менее 75 % стандартизующих органов членов ISO, участвующих в голосовании.

Необходимо иметь в виду, что некоторые элементы настоящей части ISO 13628 могут быть объектом

патентного права. ISO не берет на себя ответственность за идентификацию какого-либо отдельного или

всех таких патентных прав.

ISO 13628-3 был подготовлен Техническим комитетом ISO/TC 67, Материалы, оборудование и морские

конструкции для нефтяной, нефтехимической и газовой промышленности, Подкомитетом SC 4, Буровое

и эксплуатационное оборудование.

ISO 13628 состоит из следующих частей под общим названием Нефтяная и газовая промышленность.

Проектирование и эксплуатация систем подводных добычи:

⎯ Часть 1. Общие требования и рекомендации

⎯ Часть 2. Гибкие трубные системы многослойной структуры без связующих слоев для подводного и

морского применения

⎯ Часть 3. Системы выкидных проходных трубопроводов (TFL)

⎯ Часть 4. Подводное оборудование устья скважины и устьевой елки

⎯ Часть 5. Подводные управляющие шлангокабели

⎯ Часть 6. Подводные системы контроля добычи

⎯ Часть 7. Райзерные системы для заканчивания/ремонта скважин

⎯ Часть 8. Интерфейсы дистанционно управляемых устройств (ROV) в системах подводной добычи

⎯ Часть 9. Системы дистанционно управляемых инструментов (ROT) для работ в скважине

Приложение А составляет нормативную часть настоящей части ISO 13628. Приложения B, C и D являются

информативными.

Введение

Настоящая часть ISO 13628 разработана на базе API RP 17C:1991 [5].

Описанные здесь системы и инструменты TFL позволяют осуществлять как горизонтальную

транспортировку, так и вертикальный вход в скважину.

Пользователям настоящей части ISO 13628 следует учитывать, что в конкретных условиях применения

могут возникать дополнительные или отличающиеся требования. Настоящая часть ISO 13628 не ставит

целью установить ограничения для продавца при предложении или для потребителя при применении

альтернативного оборудования или инженерных решений для конкретных условий применения. Это имеет

особое значение при применении инновационных или развивающихся технологий. В случае предложения

альтернативного решения продавец несет ответственность за идентификацию всех отличий от настоящей

части ISO 13628 и представление их подробного описания.

vi © ISO 2000 – Все права сохраняются

МЕЖДУНАРОДНЫЙ СТАНДАРТ ISO 13628-3:2000(R)

Нефтяная и газовая промышленность. Проектирование и

эксплуатация систем подводной добычи.

Часть 3.

Системы проходных выкидных трубопроводов (TFL)

1 Область применения

Настоящая часть ISO 13628 устанавливает требования и дает рекомендации по проектированию,

изготовлению и эксплуатации оборудования и систем TFL.

Представленные процедуры и требования относятся к гидравлическому обслуживанию скважинного

оборудования, подводной устьевой елки, трубодержателя, а также выкидных трубопроводов и

оборудования выкидных трубопроводов.

Данная часть ISO 13628 главным образом относится к морским и подводным системам TFL, но они могут

также использоваться и в других случаях, например для скважин с большим отклонением или

горизонтальных скважин.

Подводные разделительные, бустерные, дозировочные и скважинные насосы не входят в область

применения настоящей части ISO 13628.

2 Нормативные ссылки

Указанные ниже ссылочные документы содержат положения, которые при ссылке на них в тексте,

составляют положения настоящей части ISO 13628. Для ссылок с твердой идентификацией последующие

дополнения или пересмотры любых из этих публикаций не применяются. Однако, стороны, заключающие

соглашения на основании данной части ISO 13628, должны оценивать возможность применения самого

последнего издания нормативных документов, указанных ниже. Для ссылок со скользящей идентификацией

применяется самое последнее издание нормативного документа, на который дается ссылка. Организации-

члены ISO и IEC ведут реестры действующих в настоящее время международных стандартов.

ISO 3183-1, Нефтяная и газовая промышленность. Стальные трубы для трубопроводов. Часть 1.

Трубы класса требований A

ISO 11960, Нефтяная и газовая промышленность. Трубы стальные, применяемые в качестве обсадных и

насосно-компрессорных труб для скважин

ISO 13628-4:1999, Нефтяная и газовая промышленность. Проектирование и эксплуатация систем

подводной добычи. Часть 4. Подводное оборудование устья скважины и устьевой елки

API RP 14E, Проектирование и монтаж трубных систем на морских добывающих платформах

API Std 1104, Сварка трубопроводов и соответствующее оборудование

3 Термины, определения и сокращения

В настоящей части ISO 13628 используются следующие термины, определения и сокращения.

3.1 Термины и определения

3.1.1

радиус изгиба

bend radius

радиус кривой, измеренный относительно осевой линии трубопровода

3.1.2

циркуляционный управляющий клапан

circulation control valve

клапан, обычно устанавливаемый на циркуляционном узле для изоляции насосно-компрессорных колонн

или насосно-компрессорных/обсадных колонн в процессе эксплуатации

3.1.3

циркуляционный узел

circulation point

место, в котором устанавливается связь между подаваемыми и возвратными флюидами при работе с TFL

3.1.4

отводное устройство

diverter

устройство, используемое для направления инструментов в соединении отводного трубопровода

ПРИМЕЧАНИЕ Обычно используется, устройство относится к категории оборудования, которое включает

дефлекторы, отводные устройства и селекторы.

3.1.5

оправка

drift

калибр, который используется для контроля минимального радиуса изгиба и минимального ID трубных

петель, выкидных трубопроводов и ниппелей

3.1.6

Н-образный элемент

H-member

ниппельная компоновка, которая обеспечивает сообщение и циркуляцию флюида между насосно-

компрессорными колоннами в скважине

3.1.7

трубная петля

loop

изогнутая секция трубы, которая позволяет изменять направление выкидных линий TFL

3.1.8

шлюз

lubricator

компоновка трубы и трубопроводной арматуры, которая позволяет вводить и извлекать инструментальные

компоновки из системы под давлением

3.1.9

система паркинга

parking system

система, при которой инструменты/оборудование для определенного размера насосно-компрессорной

колонны транспортируются через выкидную линию большего размера с использованием транспортной

поршневой колонны (транспортера), которая располагается позади или "паркуется" снаружи скважины, пока

остальное оборудование остается в насосно-компрессорной колонне

2 © ISO 2000 – Все права сохраняются

3.1.10

профиль

profile

внутренняя конфигурация контура (приемника), используемого для подсоединения инструмента

3.1.11

расточка

recess

расширение внутреннего канала трубопровода, обычно расположенное концентрически относительно

канала

3.1.12

уплотнительный канал

sealing bore

отполированная секция контура, которая работает с уплотнительным элементом

3.1.13

выкидной трубопровод

flowline

сервисная линия

service line

трубопровод от платформы или наземной установки до подводного оборудования, используемый для TFL

обслуживания

ПРИМЕЧАНИЕ Может использоваться также для пробной эксплуатации и других испытаний скважины.

3.1.14

сигнатура выкидного трубопровода

flowline signature

сигнатура сервисной линии

service line signature

считываемая или регистрируемая на поверхности определенная последовательность пульсаций

(всплесков), которая определяет прохождение инструментом определенной точки в сервисном/выкидном

трубопроводе или скважине

3.1.15

подводная устьевая елка

subsea tree

устьевая елка, расположенная на морском дне

3.1.16

трубопроводная система TFL

TFL piping system

все трубопроводы от шлюза на поверхности через выкидной трубопровод и насосно-компрессорную

колонну до наиболее глубокой точки в скважине, до которой может быть прокачан инструмент TFL

3.1.17

предохранительный клапан, извлекаемый на насосно-компрессорных трубах

tubing-retrievable safety valve

скважинный предохранительный клапан, спускаемый в скважину на насосно-компрессорный трубах

ПРИМЕЧАНИЕ Это обычно контролируемое с поверхности устройство, которое имеет ID, близкий к размеру

внутреннего канала насосно-компрессорных труб, тем самым почти не ограничивает проходной канал.

3.1.18

Y-образная катушка

wye spool

трубопроводная секция подводной устьевой елки, где трубная петля соединяется с вертикальным каналом

насосно-компрессорной колонны

3.2 Сокращения

BHP забойное давление

bottom-hole pressure

CCV циркуляционный управляющий клапан

circulation control valve

EUE конец с наружной высадкой

external upset end

ID внутренний диаметр

inside diameter

OD наружный диаметр

outside diameter

SDC штуцер с боковым входом

side door choke

SCSSV скважинный предохранительный клапан, управляемый с поверхности

surface-controlled subsurface safety valve

SVLN посадочный ниппель предохранительного клапана

safety valve landing nipple

TFL проходной выкидной трубопровод

through flowline

TRSV предохранительный клапан, извлекаемый на насосно-компрессорных трубах

tubing-retrievable safety valve

TMD общая измеренная глубина

total measured depth

TVD фактическая глубина по вертикали

true vertical depth

4 Система TFL

4.1 Описание системы

Метод TFL позволяет осуществлять различные операции по обслуживанию скважины, используя флюид

для транспортировки инструментов через проходные выкидные трубопроводы и трубные петли в насосно-

компрессорные колонны и из них. Как показано на Рисунке 1, дифференциальное давление транспортного

флюида на инструментальной колонне обеспечивает силу, необходимую, для выполнения различных

операций.

Обозначение

1 Инструменты

2 Поршни

Рисунок 1 — Дифференциальное давление, ∆р

4 © ISO 2000 – Все права сохраняются

4.2 Компоненты TFL

Рисунок 2 представляет типовую систему TFL. Основные компоненты системы включают наземное

оборудование, выкидные трубопроводы, подводную устьевую елку, рабочий инструмент TFL и

соответствующее скважинное оборудование. Задачей этой системы является обеспечение средств

доставки и управления инструментом TFL. Транспортировка инструмента обеспечивается насосным

оборудованием, в то время как управление этими инструментами осуществляется скоростью нагнетания,

контрольно-измерительной аппаратурой и управляющим манифольдом TFL. Основными критериями

системы TFL являются

⎯ обеспечение надлежащих характеристик давления для системы;

⎯ обеспечение необходимых объемов флюида для операций TFL;

⎯ управление оборудованием в соответствии с техническими условиями.

Обозначение

1 Вода 8 Подводная устьевая елка

2 Резервуар 9 Отводы TFL

3 Насос 10 Подводное устье скважины

4 Шлюз 11 Циркуляционный узел (Н-образный элемент)

5 Манифольд и контрольно-измерительная аппаратура 12 Скважина

6 Датчики давления 13 Дно моря

7 Выкидные/сервисные трубопроводы 14 Платформа

Рисунок 2 — Типовая морская установка TFL

4.3 Конструкция системы/оборудования

Инструменты ТFL (см. Рисунок 3) были разработаны для работы в насосно-компрессорных трубах

различных размеров, обычно используемых в подводных скважинах. Конструкция инструмента TFL зависит

от ID насосно-компрессорных труб и минимального радиуса искривления трубных отводов. Конструкция

трубопроводной системы TFL должна учитывать внутренние диаметры трубопроводов и приемников, а

также номинальные значения давления трубы и насосно-компрессорной колонны. Следует использовать

сервисные трубопроводы с ID, равным ID скважинных трубопроводов, в противном случае следует

использовать систему паркинга. Если ID слишком большой, то жидкость будет обходить поршневые

компоновки инструментальной колонны, уменьшая тем самым их способность силового воздействия, что в

конечном итоге приводит к неточному определению положения инструмента. С другой стороны, если ID

слишком маленький, то это может препятствовать прохождению инструмента, быть причиной чрезмерного

сопротивления или может привести к повреждению и износу инструмента, уплотнений и поршневых

компоновок.

В Приложении A приводятся требования для труб TFL, а в Таблице А.1 приводятся размеры ID труб,

которые являются совместимыми с размерами насосно-компрессорных колонн.

Обозначение

1 Поршневые компоновки

2 Акселератор

3 Штанга

4 Гидравлический яс

5 Тяговый инструмент

Рисунок 3 — Типовая рабочая колонна TFL

4.4 Номинальное давление

Номинальное давление системы TFL должно быть выше максимального давления, с которым придется

работать TFL на протяжении всего срока эксплуатации установки. Как руководство, рекомендуется

рассмотрение следующих практических комбинаций:

⎯ максимальное статическое забойное давление в скважине, минус гидростатическое давление флюидов

в системе TFL;

⎯ давление на преодоление потерь на трение при циркуляции флюидов и инструментальных колонн;

⎯ давление, необходимое для работы всех устройств TFL. К ним относятся не только рабочие

инструменты, но также скважинное изоляционное и мостовое оборудование;

⎯ гидравлические удары или пульсации в системе, которые могут возникать во время таких операций, как

работа яса;

6 © ISO 2000 – Все права сохраняются

⎯ давление, требуемое для глушения скважины, если система TFL должна использоваться для закачки

жидкости для глушения скважины в продуктивный пласт.

Многоскважинные системы должны учитывать наличие в системе скважин с более высоким давлением.

Дополнительная информация о номинальном давлении системы и флюидах TFL представлена в Разделе 9

и приложении B.

5 Поверхностное оборудование TFL

5.1 Общие положения

Поверхностное оборудование TFL (см. Рисунок 4) включает обслуживающий насос, управляющий

манифольд TFL, пульт управления TFL, шлюз, резервуар с жидкостью, сепаратор и систему трубопроводов.

Давление нагнетания и расход жидкости должны быть совместимыми с конструкцией системы, принимая во

внимание скорости перемещения инструмента, указанные в Разделе 9 (см. Таблицу 1), давление

срабатывания колонны инструментов и байпаса жидкости, которое может происходить в процессе этих

операций. Следует предусмотреть достаточный объем (см. 5.6) в резервуарах и насосно-компрессорных

колоннах для обеспечения возможности эффективного выполнения всех операций. Следует предусмотреть

пространство на поверхностной установке (см. Рисунок 5) для размещения оборудования TFL, а при

расположении оборудования следует учитывать доступность к пульту управления, насосу, манифольду и

шлюзу, а также пространство, необходимое для удобного ввода и извлечения инструментов протяженной

длины. Если оборудование расположено на буровой/эксплуатационной платформе, то использование

основного оборудования платформы (такого, как высокопроизводительный буровой насос или насос для

глушения) может избавить от необходимости использования специализированного оборудования.

Размеры в метрах (футах)

Обозначение

1 Управляющий эксплуатационный манифольд

2 Быстроразъемное резьбовое соединение с пробкой 12 От смесительного резервуара

3 Расходомер 13 От резервуара обезвоженной нефти (по

усмотрению)

4 Фильтр предварительной очистки высокого давления

14 Газовая подушка

5 Фильтр предварительной очистки высокого давления

15 Доливая линия

6 Штуцер

16 От сброса сепараторной жидкости

7 Расходомер

17 К сепаратору

8 Трёхцилиндровый насос высокой производительности /

высокого давления 18 Опциональная трубопроводная арматура

9 Открытый резервуар на 795 л (5 баррелей) 19 Компоновка поверхностного штуцера (по

усмотрению)

10 Рабочий резервуар

20 К эксплуатационному манифольду

11 От системы забортной воды платформы (по

усмотрению) 21 К скважине

a

Рекомендуемый минимальный прямолинейный участок.

Рисунок 4 — Пример трубопроводов TFL платформы

8 © ISO 2000 – Все права сохраняются

Обозначение

1 Смесительный резервуар для жидкостей

2 Резервуар для хранения 9 Управляющая панель

3 Рабочий стол 10 Входные трубные петли

4 Рольганг 11 Отводные устройства

5 Насосный блок 12 К другим скважинам в системе

6 Поверхностный управляющий манифольд 13 Скважина 3

7 Устройства подачи инструмента 14 Скважина 2

8 Двойной горизонтальный шлюз 15 Скважина 1

Рисунок 5 — Типовое размещение поверхностного оборудования для установок

Таблица 1 — Рекомендуемые значения скорости потока для инструментов TFL

Номинальный ID насосно-компрессорных труб

мм (дюйм)

50,8 (2) 63,5 (2 1/2) 76,2 (3) 101,6 (4) 127 (5)

Характеристика

Скорость подачи

л/мин (баррель/мин)

Транспортировка

318 (2,0) 477 (3,0) 636 (4,0) 795 (5,0) 954 (6,0)

инструмента

Ограниченная

159 (1,0) 159 (1,0) 318 (2,0) 318 (2,0) 318 (2,0)

линия (макс.)

Расположение и

79,5 (0,5) 79,5 (0,5) 159 (1,0) 159 (1,0) 159 (1,0)

установка (макс.)

5.2 Обслуживающий насос

Обычно для операций TFL используются трехцилиндровые поршневые насосы, однако некоторыми

операторами успешно использовались также низкоскоростные двухцилиндровые насосы и

многоступенчатые центробежные насосы высокого давления. Основные рекомендации по насосам

следующие:

⎯ следует предусмотреть характеристики по давлению и расходу в соответствии с Разделом 9;

⎯ на выкиде насоса следует установить предохранительный клапан для защиты насоса и

трубопроводной системы от избыточного давления или гидравлических ударов и импульсов давления;

⎯ следует предусмотреть соединения всасывающего трубопровода насоса со вспомогательными

резервуарами или смесительными установками;

⎯ привод насоса TFL следует разработать таким образом, чтобы иметь возможность обеспечить плавные

изменения в диапазоне рабочих условий, описанных в Разделе 9.

5.3 Управляющий манифольд TFL

Компоновка трубопроводной арматуры должна быть разработана таким образом, чтобы направлять поток

от насоса и возвратную жидкость в сервисные линии, резервуары, сепараторы и т.д., как это необходимо

для выполнения операций TFL. Трубопровод и трубопроводная арматура должны быть способны

поддерживать максимальное рабочее давление системы. Трубопроводную арматуру и исполнительные

механизмы следует выбирать таким образом, чтобы была возможность быстрого переключения линий (в

пределах 2 сек или меньше). Трубопроводная арматура должна обеспечивать возврат флюидов через

настраиваемый регулятор обратного давления или штуцер и через расходомеры. Регулятор или штуцер

используются для регулирования противодавления в возвратной линии для контроля притока из скважины

или поглощения жидкости пластом во время скважинных операций TFL.

5.4 Пульт управления и измерительные приборы TFL

На Рисунке 6 представлен типовой управляющий/контрольно-измерительный пульт TFL. Контрольно-

измерительная аппаратура позволяют контролировать передвижение и работу инструмента, а также

поглощение или приток флюида в скважине. Контрольно-измерительная аппаратура в основном включают в

себя манометры с ленточными самописцами, датчики давления, расположенные на шлюзе или

манифольде, а также расходомеры и сумматоры объема возвратной и нагнетательной линии насоса.

Контрольно-измерительную аппаратуру следует проектировать таким образом, чтобы обеспечивалась

стойкость к вибрации и скачкам давления, которые могут возникать. Экраны и фильтры высокого давления

следует устанавливать выше турбинных расходомеров для минимизации повреждения расходомеров

твердыми включениями. Могут использоваться другие типы расходомеров, которые не нуждаются в

использовании таких фильтров.

В дополнение к контрольно-измерительной аппаратуре пульта управления на устье скважины могут быть

установлены датчики давления с регистрацией показаний на поверхности для облегчения контроля

местоположения инструмента. Могут быть установлены другие специальные системы контроля

местоположения инструмента при его движении в системе TFL.

10 © ISO 2000 – Все права сохраняются

Обозначение

1 Сдвоенные расходомеры и сумматоры

8 Гидравлический штуцер и манифольд.

Регулирующая трубопроводная арматура

2 Блок контрольно-измерительной аппаратуры во

взрывобезопасном исполнении (Класс 1 Див. 1 Гр. 0)

9 Двигатель. Запуск, останов и аварийное отключение

3 Сдвоенные манометры 10 Двигатель. Дроссель

4 Двухперьевой ленточный самописец

11 Трансмиссия. Переключатель передач

5 Переключатель самописца вкл./выкл. 12 Сброс сумматора на ноль

6 Выключатель питания

13 Включатель питания

7 Контрольно-измерительные приборы (двигатели, 14 Сброс сумматора на ноль

насосы и трансмиссия)

15 Контроль противодавления

Насос. Температура масла

Насос. Давление масла

Сигнал противодавления

Трансмиссия. Температура масла

Трансмиссия. Давление масла

Двигатель. Температура масла

Двигатель. Давление масла

Двигатель. Тахометр

Давление в гидравлической системе

Давление в пневматической системе

Рисунок 6 — Типовой контрольно-измерительный пульт управления TFL

5.5 Шлюз

5.5.1 Общие положения

Шлюз позволяет вводить и извлекать инструментальные колонны из системы под давлением. Обычно шлюз

TFL состоит из горизонтальной трубной камерной секции длиной от 6 м до 18 м (от 20 футов до 60 футов) с

быстроразъёмными соединениями на концах, полнопроходной запорной арматурой, отводящей арматурой

и соединениями для подачи жидкости в шлюз. На Рисунке 7 представлены основные элементы шлюза.

В процессе некоторых ловильных и ремонтных работ, для которых необходим ввод инструментальных

колонн увеличенной длины, может потребоваться использование сервисной линии к подводной устьевой

елке как части шлюза. При каждом использовании давление в трубопроводе должно быть сброшено.

Обозначение

1 Быстроразъёмное соединение или фланец 6 Сборники

2 Отводящая трубопроводная арматура 7 Глухая пробка c быстроразъёмным соединением

3 Полнопроходная трубопроводная арматура 8 Трубопроводная арматура

4 Труба увеличенного размера 9 Направление инструмента

5 Трубопровод

Рисунок 7 — Типовая монтажная рама шлюза

5.5.2 Конструкция

При проектировании шлюза TFL основное внимание уделяется предупроеждению уменьшения ID или

несоосностей, которые могли бы препятствовать прохождению инструмента или вызывать повреждения

уплотнений или другие повреждения инструментов. Следует предусматривать ID шлюза несколько больше ID

выкидных линий для того, чтобы облегчить ввод и извлечение инструмента, но не превышать размер, который

потребовал бы повышения производительности насоса для перемещения инструмента из шлюза в выкидную

линию. Обычно, этот критерий выполняется, если ID шлюза на 1,6 мм − 4,8 мм (1/16 дюйма − 3/16 дюйма) больше

чем номинальный ID сервисных линий.

В целях безопасности следует предусмотреть арматуру сброса давления на обоих концах камерной трубы

шлюза для надежного обеспечения сброса давления с обеих сторон инструментальной колонны перед

извлечением инструмента из шлюза. В конструкции следует предусмотреть сбор избыточной жидкости из

шлюза. Следует расположить отводные соединения таким образом, чтобы обеспечить возможность ввода

инструментальной колонны и предупредить ее соударение с концом шлюза при возвращении на

поверхность. Может быть необходимым использование механизированного устройства подачи инструмента

(обеспечивающего проталкивание/вытягивание) и рабочие столы для ввода и/или извлечения

инструментальных колонн большой длины/размеров (см. Рисунок 8).

12 © ISO 2000 – Все права сохраняются

Обозначение

1 Гидравлическое устройство подачи инструмента 4 Рольганг

2 Входные трубные петли 5 Рабочий резервуар

3 Отводные устройства 6 Горизонтальный шлюз

Рисунок 8 — Поверхностное оборудование TFL

5.5.3 Изготовление

Трубопроводы шлюза должны быть спроектированы и изготовлены в соответствии с API RP 14E и

Разделом 6.

5.6 Расходно-накопительная емкость

В поверхностное оборудование необходимо включить расходный резервуар или другую емкость для

хранения жидкости. Следует предусмотреть емкость резервуара, как минимум, равную объему выкидных

линий и насосно-компрессорных колонн. Однако, возможно использование емкости меньшего размера в

том случае, если размер емкости ограничивается доступным пространством, а также имеется возможность

дополнительной подпитки жидкостью и если избыточная жидкость может безопасно отводиться. Расходный

резервуар очень полезен при контроле допустимых отклонений при поглощении или притоке флюида в

скважину. Секционный резервуар объемом 6,3 м (40 баррелей) (см. Рисунок 8) был принят

соответствующим этой функции. Тип рабочей жидкости может изменяться (дизельное топливо,

дегазированная сырая нефть, ингибированная или минерализованная вода, и т.д.) и для их использования

следует иметь соответствующие соединения. При использовании сырой нефти или при работе с

возвратными жидкостями должны быть предприняты специальные меры предосторожности для

удовлетворения требованиям соответствующей классификации участка.

5.7 Сепаратор

Сепаратор обычно требуется для удаления газа из возвратного потока. Удаление газа обеспечивает

получение повторяемых эксплуатационных характеристик при работе инструмента и его расположении, как

это далее описывается в Разделе 9.

Следует предусмотреть сепаратор с размером и номинальным давлением, достаточными для работы со

скважинными флюидами при максимальной производительности насоса и любых пульсациях флюида при

переключении путей движения потока в процессе работы TFL.

5.8 Испытание

Все смонтированное на платформе оборудование TFL (см. Рисунок 4) необходимо испытать под давлением

в соответствии с API RP 14E. Дополнительно необходимо проверить ID трубопровода, через который

подаются инструменты TFL, как это описано в Разделе 6.

6 Трубопроводная система TFL

6.1 Общие положения

Трубопроводная система TFL включает следующие компоненты:

a) поверхностный трубопровод между шлюзом и верхней частью водоотделяющей колонны (райзера);

b) райзер от морского дна;

c) относительно прямая секция выкидной линии;

d) подготовленные трубные петли или отводы TFL, используемые для изменения направления

инструмента в ограниченном пространстве;

e) подводная устьевая елка;

f) колонна насосно-компрессорных труб, скважинное оборудование и их концевые соединения.

14 © ISO 2000 – Все права сохраняются

Все соединители трубопроводов и методы соединения должны обеспечивать свободное

беспрепятственное прохождение инструментов и не должны быть причиной повреждения металлических

или неметаллических уплотнений на инструментах TFL, поршнях TFL или других компонентах

инструментальных колонн TFL.

6.2 Конструкция

6.2.1 Трубопроводы

6.2.1.1 Общие положения

В качестве труб TFL должны использоваться жесткие металлические или гибкие трубы, при изготовлении

последних используются комбинации металлических и неметаллических материалов.

6.2.1.2 Материалы

Для трубопроводов TFL использовались различные группы металлов, включая углеродистую сталь (ISO

3183-1 и ISO 3183-2 [6]), аустенитно-ферритную ("дуплексную") нержавеющую сталь, мартенситную

нержавеющая сталь ("13-хром") и другие.

Более подробную информацию по подходящим материалам см. в API RP 17A [4] и ISO 13628-1 [8] для

управляющих систем подводной добычи и в ISO 10420 [7] для гибких труб.

6.2.1.3 Диаметры

За исключением указанного ниже, выкидные линии и другие прямые участки трубопроводной системы

должны иметь одинаковый со скважинным трубопроводом (см. Таблицу 1) минимальный и максимальный

ID; такая практика минимизирует количество жидкости, проходящей между поршнями TFL и стенкой трубы,

а также улучшает управление позиционированием инструмента. Однако, имеются ситуации, при которых ID

выкидной линии должен быть больше чем для насосно-компрессорной колонны. Это возникает в особо

протяженных выкидных линиях, когда большие ID необходимы для уменьшения потерь давления вдоль

этих линий. Для таких случаев следует использоваться систему паркинга, как это показано на Рисунке 9.

Носители инструмента TFL большого диаметра перемещают скважинную сервисную инструментальную

колонну к подводному устью скважины, и освобождают или захватывают скважинную инструментальную

колонну меньшего диаметра.

Обозначение

1 Колонна носитель

2 Захват паркинга

3 Сервисная инструментальная колонна

Рисунок 9 — Система паркинга

16 © ISO 2000 – Все права сохраняются

6.2.1.4 Номинальное давление

Трубопроводные системы TFL должны иметь рабочее давление совместимое с расчетным давлением

системы TFL. Толщина стенок и прочность материала должны быть выбраны так, чтобы все компоненты

трубопроводных систем соответствовали проектным нормам, применимым в стране использования или

тем, которые были указаны оператором.

6.2.1.5 Боковые впуск

...

Questions, Comments and Discussion

Ask us and Technical Secretary will try to provide an answer. You can facilitate discussion about the standard in here.

Loading comments...