ISO 10094-2:2021

(Main)Pneumatic fluid power — Electro-pneumatic pressure control valves — Part 2: Test methods to determine main characteristics to include in the supplier's literature

Pneumatic fluid power — Electro-pneumatic pressure control valves — Part 2: Test methods to determine main characteristics to include in the supplier's literature

This document specifies the test procedures and a method of presenting results concerning the parameters which define the main characteristics to be included in the supplier's literature of the electro-pneumatic continuous pressure control valves, conforming to ISO 10094-1. The purpose of this document is: — to facilitate comparison by standardizing the test methods and the presentation of the test results, and — to assist in the proper application of these components in compressed air systems. The specified tests are intended to allow comparison between the different types of continuous pressure control valves; these are not production tests to be carried out on each manufactured product. The tests described in this document are for components with an exhaust port vented to the atmosphere. NOTE 1 The tests related to non-electrically modulated pneumatic continuous pressure control valves are specified in ISO 6953-2. NOTE 2 The tests related to electro-pneumatic continuous flow control valves are specified in ISO 10041-2. NOTE 3 ISO 6953-3 provides an alternate dynamic test method for flow-rate characteristics using an isothermal tank instead of a flow meter. However, this method measures only the decreasing flow rate part of the hysteresis curve of the forward flow and relief flow characteristics.

Transmissions pneumatiques — Appareils électropneumatiques de distribution à commande continue de pression — Partie 2: Méthodes d'essai pour déterminer les principales caractéristiques à inclure dans la documentation des fournisseurs

Le présent document spécifie les modes opératoires d'essai et donne une méthode de présentation des résultats relatifs aux paramètres qui définissent les principales caractéristiques à inclure dans la documentation des fournisseurs d'appareils électropneumatiques de distribution à commande continue de pression conformes à l'ISO 10094‑1. Le but du présent document est: — de faciliter la comparaison en normalisant les méthodes d'essai et la présentation des résultats d'essais, et — d'apporter une aide afin que ces composants soient correctement utilisés dans les systèmes d'air comprimé. Les essais spécifiés ont pour but de permettre la comparaison entre les différents types d'appareils de distribution à commande continue de pression; il ne s'agit en aucun cas d'essais de production à effectuer pour chaque produit fabriqué. Les essais décrits dans le présent document sont réalisés pour des composants ayant un orifice d'échappement vers l'atmosphère. NOTE 1 Les essais concernant les appareils pneumatiques de distribution à commande continue de pression qui ne sont pas modulés électriquement sont spécifiés dans l'ISO 6953‑2. NOTE 2 Les essais concernant les distributeurs électropneumatiques à commande continue de débit sont spécifiés dans l'ISO 10041‑2. NOTE 3 L'ISO 6953‑3 fournit une méthode d'essai dynamique alternative pour les caractéristiques de débit utilisant un réservoir isotherme au lieu d'un débitmètre. Toutefois, cette méthode permet d’obtenir uniquement la partie de la courbe d’hystérésis des caractéristiques de débit d’alimentation et de débit d’échappement correspondant à des débits décroissants.

General Information

- Status

- Published

- Publication Date

- 21-Nov-2021

- Technical Committee

- ISO/TC 131/SC 5 - Control products and components

- Drafting Committee

- ISO/TC 131/SC 5/WG 3 - Pneumatic control products

- Current Stage

- 6060 - International Standard published

- Start Date

- 22-Nov-2021

- Due Date

- 29-Nov-2021

- Completion Date

- 22-Nov-2021

Relations

- Effective Date

- 12-Aug-2017

Overview

ISO 10094-2:2021 is an international standard in the pneumatic fluid power series that specifies test methods and a standardized presentation of results for electro‑pneumatic continuous pressure control valves. It defines the procedures to determine the main characteristics that manufacturers should include in the supplier’s literature for valves that conform to ISO 10094-1. The tests are intended to facilitate comparison between valve types and to assist correct application in compressed air systems. These tests apply to components with an exhaust port vented to atmosphere and are not intended as routine production inspections.

Key topics and requirements

- Scope and test conditions: Requirements for gas supply, temperature, inlet and test pressures, and electrical supply conditions to ensure repeatable measurements.

- Static characteristics:

- Control signal vs. pressure at null forward or relief flow

- Flow-rate vs. pressure characteristics (forward and relief)

- Leakage at null flow

- Pressure regulation behaviour under specified loads

- Dynamic characteristics:

- Step response tests (charge/discharge) to determine response time, settling time and shifting time

- Frequency response (informative annex) and procedures for gain/phase calculation

- Performance metrics and calculations:

- Characteristic curves, hysteresis, linearity, resolution, repeatability, sensitivity, offset, and sonic conductance

- Test installation and circuits: Standardized test circuits and measurement points for pressure, flow and electrical inputs to ensure comparable data.

- Presentation of results: Prescribed formats and curves for inclusion in supplier’s literature to allow direct comparison by specifiers and purchasers.

Applications and users

ISO 10094-2:2021 is most useful for:

- Valve manufacturers preparing technical datasheets and supplier literature

- Independent test laboratories performing compliance and comparative testing

- System designers and pneumatic engineers selecting electro‑pneumatic pressure control valves

- Procurement and specification writers who require standardized performance data

- Quality and R&D teams validating valve performance and dynamic behaviour

Practical benefits include clearer product comparisons, improved selection for pressure tracking and regulation tasks, and better integration of valves into compressed air and pneumatic control systems.

Related standards

- ISO 10094-1 - product definitions and basic requirements for electro‑pneumatic pressure control valves (conformance reference)

- ISO 6953-2 - tests for non‑electrically modulated pneumatic continuous pressure control valves

- ISO 10041-2 - tests for electro‑pneumatic continuous flow control valves

- ISO 6953-3 - alternate dynamic test method (isothermal tank) - measures specific hysteresis behaviour

Keywords: ISO 10094-2:2021, electro‑pneumatic pressure control valves, pneumatic fluid power, test methods, supplier’s literature, static characteristics, dynamic response, leakage, hysteresis.

ISO 10094-2:2021 - Pneumatic fluid power -- Electro-pneumatic pressure control valves

ISO 10094-2:2021 - Pneumatic fluid power — Electro-pneumatic pressure control valves — Part 2: Test methods to determine main characteristics to include in the supplier's literature Released:11/22/2021

ISO 10094-2:2021 - Transmissions pneumatiques -- Appareils électropneumatiques de distribution à commande continue de pression

ISO 10094-2:2021 - Transmissions pneumatiques — Appareils électropneumatiques de distribution à commande continue de pression — Partie 2: Méthodes d'essai pour déterminer les principales caractéristiques à inclure dans la documentation des fournisseurs Released:11/22/2021

Get Certified

Connect with accredited certification bodies for this standard

Institut za varilstvo d.o.o. (Welding Institute)

Slovenia's leading welding institute since 1952. ISO 3834, EN 1090, pressure equipment certification, NDT personnel, welder qualification. Only IIW Au

Sponsored listings

Frequently Asked Questions

ISO 10094-2:2021 is a standard published by the International Organization for Standardization (ISO). Its full title is "Pneumatic fluid power — Electro-pneumatic pressure control valves — Part 2: Test methods to determine main characteristics to include in the supplier's literature". This standard covers: This document specifies the test procedures and a method of presenting results concerning the parameters which define the main characteristics to be included in the supplier's literature of the electro-pneumatic continuous pressure control valves, conforming to ISO 10094-1. The purpose of this document is: — to facilitate comparison by standardizing the test methods and the presentation of the test results, and — to assist in the proper application of these components in compressed air systems. The specified tests are intended to allow comparison between the different types of continuous pressure control valves; these are not production tests to be carried out on each manufactured product. The tests described in this document are for components with an exhaust port vented to the atmosphere. NOTE 1 The tests related to non-electrically modulated pneumatic continuous pressure control valves are specified in ISO 6953-2. NOTE 2 The tests related to electro-pneumatic continuous flow control valves are specified in ISO 10041-2. NOTE 3 ISO 6953-3 provides an alternate dynamic test method for flow-rate characteristics using an isothermal tank instead of a flow meter. However, this method measures only the decreasing flow rate part of the hysteresis curve of the forward flow and relief flow characteristics.

This document specifies the test procedures and a method of presenting results concerning the parameters which define the main characteristics to be included in the supplier's literature of the electro-pneumatic continuous pressure control valves, conforming to ISO 10094-1. The purpose of this document is: — to facilitate comparison by standardizing the test methods and the presentation of the test results, and — to assist in the proper application of these components in compressed air systems. The specified tests are intended to allow comparison between the different types of continuous pressure control valves; these are not production tests to be carried out on each manufactured product. The tests described in this document are for components with an exhaust port vented to the atmosphere. NOTE 1 The tests related to non-electrically modulated pneumatic continuous pressure control valves are specified in ISO 6953-2. NOTE 2 The tests related to electro-pneumatic continuous flow control valves are specified in ISO 10041-2. NOTE 3 ISO 6953-3 provides an alternate dynamic test method for flow-rate characteristics using an isothermal tank instead of a flow meter. However, this method measures only the decreasing flow rate part of the hysteresis curve of the forward flow and relief flow characteristics.

ISO 10094-2:2021 is classified under the following ICS (International Classification for Standards) categories: 23.100.50 - Control components. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 10094-2:2021 has the following relationships with other standards: It is inter standard links to ISO 10094-2:2010. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 10094-2:2021 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 10094-2

Second edition

2021-11

Pneumatic fluid power — Electro-

pneumatic pressure control valves —

Part 2:

Test methods to determine main

characteristics to include in the

supplier's literature

Transmissions pneumatiques — Appareils électropneumatiques de

distribution à commande continue de pression —

Partie 2: Méthodes d'essai pour déterminer les principales

caractéristiques à inclure dans la documentation des fournisseurs

Reference number

© ISO 2021

All rights reserved. Unless otherwise specified, or required in the context of its implementation, no part of this publication may

be reproduced or utilized otherwise in any form or by any means, electronic or mechanical, including photocopying, or posting on

the internet or an intranet, without prior written permission. Permission can be requested from either ISO at the address below

or ISO’s member body in the country of the requester.

ISO copyright office

CP 401 • Ch. de Blandonnet 8

CH-1214 Vernier, Geneva

Phone: +41 22 749 01 11

Email: copyright@iso.org

Website: www.iso.org

Published in Switzerland

ii

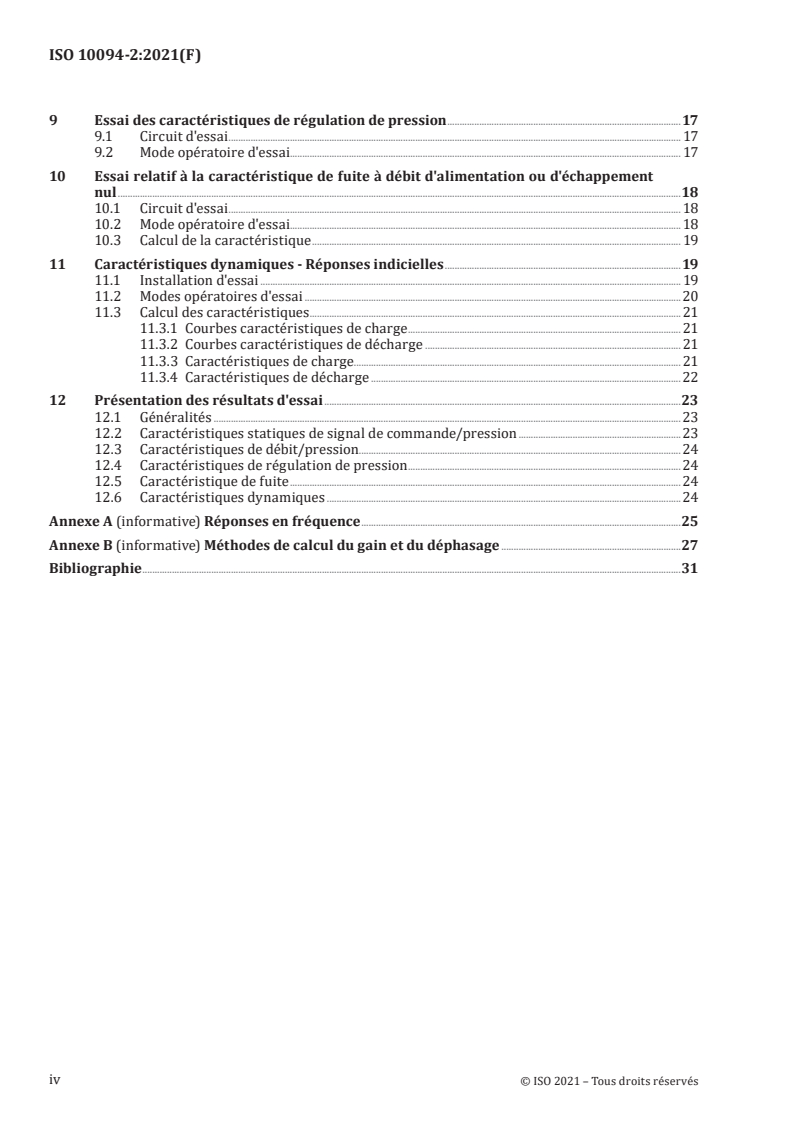

Contents Page

Foreword .v

Introduction . vi

1 Scope . 1

2 Normative references . 1

3 Terms and definitions . 2

4 Symbols and units. 2

5 Test conditions .3

5.1 Gas supply . 3

5.2 Temperature . 3

5.3 Pressures . 3

5.3.1 General . 3

5.3.2 Inlet pressure . 3

5.3.3 Test pressures . 3

5.3.4 Checking . . 3

5.4 Electrical supplies . 3

6 Test procedures . 4

6.1 Test conditions . 4

6.2 Inlet pressure . 4

6.3 Static tests . 4

7 Control signal/pressure static-characteristics test at null forward or relief flow rate .4

7.1 Test installation . 4

7.1.1 Test circuit . 4

7.1.2 Pressure measurement . 5

7.2 Test procedures . 5

7.2.1 Control signal/pressure static characteristic test . 5

7.2.2 Minimum regulated pressure test . 5

7.2.3 Resolution test . 6

7.2.4 Repeatability test . 6

7.3 Calculation of characteristics . 7

7.3.1 Characteristic curve . 7

7.3.2 Linearity . 8

7.3.3 Control signal/pressure hysteresis . 9

7.3.4 Minimum regulated pressure . 10

7.3.5 Resolution . 11

7.3.6 Repeatability . 11

7.3.7 Sensitivity . .12

7.3.8 Offset .12

8 Flow/pressure static characteristics test .12

8.1 Test circuit for flow rate measurement .12

8.2 General requirements . 13

8.3 Test procedures . 14

8.3.1 Initial test procedure . . 14

8.3.2 Forward flow rate/pressure characteristics test . 14

8.3.3 Relief flow rate/pressure characteristics test . 14

8.3.4 Procedure for other control signal values . 15

8.4 Calculation of characteristics .15

8.4.1 Characteristic curves . 15

8.4.2 Flow rate/pressure hysteresis . 15

8.4.3 Maximum forward sonic conductance . 15

8.4.4 Maximum relief sonic conductance . 16

9 Pressure regulation characteristics test .17

iii

9.1 Test circuit . 17

9.2 Test procedure . 17

10 Leakage at null forward flow rate or relief flow rate characteristic test .17

10.1 Test circuit . 17

10.2 Test procedure . 18

10.3 Calculation of characteristic . 18

11 Dynamic characteristics – Step responses .18

11.1 Test Installation . 18

11.2 Test procedures . 19

11.3 Calculation of characteristics .20

11.3.1 Charge characteristic curves . 20

11.3.2 Discharge characteristic curves . 20

11.3.3 Charge characteristics . 20

11.3.4 Discharge characteristics . 21

12 Presentation of test results .22

12.1 General .22

12.2 Control signal/pressure static characteristics . 22

12.3 Flow rate/pressure characteristics . 23

12.4 Pressure regulation characteristics . 23

12.5 Leakage characteristic . 23

12.6 Dynamic characteristics .23

Annex A (informative) Frequency responses .24

Annex B (informative) Calculation procedures of gain and phase lag .26

Bibliography .30

iv

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are

described in the ISO/IEC Directives, Part 1. In particular, the different approval criteria needed for the

different types of ISO documents should be noted. This document was drafted in accordance with the

editorial rules of the ISO/IEC Directives, Part 2 (see www.iso.org/directives).

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights. Details of

any patent rights identified during the development of the document will be in the Introduction and/or

on the ISO list of patent declarations received (see www.iso.org/patents).

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation of the voluntary nature of standards, the meaning of ISO specific terms and

expressions related to conformity assessment, as well as information about ISO's adherence to

the World Trade Organization (WTO) principles in the Technical Barriers to Trade (TBT), see

www.iso.org/iso/foreword.html.

This document was prepared by Technical Committee ISO/TC 131, Fluid power systems], Subcommittee

SC 5, Control products and components.

This second edition cancels and replaces the first edition (ISO 10094-2:2010), which has been

technically revised.

The main changes are as follows:

— Addition of definitions for response time, settling time, and shifting time in Clause 3;

— Revision of the procedure for the repeatability test: addition of 15 % and 85 % of the electrical

control signal full-scale to tested values (in addition to 50 %) in 7.2.4;

— Addition of two subclauses relating to Sensitivity (7.3.7) and Offset (7.3.8) respectively;

— Revision of the test procedure to determine leakage characteristics to simplify the test practice

(10.2).

— Deletion of the no tank test version and test circuit from the test practices in Clause 11 related to

dynamic characteristics;

— The former subclause 11.2, frequency characteristics, has been made an informative annex

(Annex A).

A list of all parts in the ISO 10094 series can be found on the ISO website.

Any feedback or questions on this document should be directed to the user’s national standards body. A

complete listing of these bodies can be found at www.iso.org/members.html.

v

Introduction

In pneumatic fluid power systems, power is transmitted and controlled through a gas under pressure

within a circuit.

When pressure tracking or pressure regulation is required, electro-pneumatic continuous pressure

control valves can be used to track a variable set point with low tracking error or to maintain the

pressure of the gas at an approximately constant level.

These control valves continuously modulate the pneumatic pressure of a system in response to a

continuous electrical input signal and link the electrical input value to a proportional pressure value.

It is therefore necessary to know some performance characteristics of these electro-pneumatic

continuous pressure control valves in order to determine their suitability.

vi

INTERNATIONAL STANDARD ISO 10094-2:2021(E)

Pneumatic fluid power — Electro-pneumatic pressure

control valves —

Part 2:

Test methods to determine main characteristics to include

in the supplier's literature

1 Scope

This document specifies the test procedures and a method of presenting results concerning the

parameters which define the main characteristics to be included in the supplier's literature of the

electro-pneumatic continuous pressure control valves, conforming to ISO 10094-1.

The purpose of this document is:

— to facilitate comparison by standardizing the test methods and the presentation of the test results,

and

— to assist in the proper application of these components in compressed air systems.

The specified tests are intended to allow comparison between the different types of continuous

pressure control valves; these are not production tests to be carried out on each manufactured product.

The tests described in this document are for components with an exhaust port vented to the atmosphere.

NOTE 1 The tests related to non-electrically modulated pneumatic continuous pressure control valves are

specified in ISO 6953-2.

NOTE 2 The tests related to electro-pneumatic continuous flow control valves are specified in ISO 10041-2.

NOTE 3 ISO 6953-3 provides an alternate dynamic test method for flow-rate characteristics using an

isothermal tank instead of a flow meter. However, this method measures only the decreasing flow rate part of the

hysteresis curve of the forward flow and relief flow characteristics.

2 Normative references

The following documents are referred to in the text in such a way that some or all of their content

constitutes requirements of this document. For dated references, only the edition cited applies. For

undated references, the latest edition of the referenced document (including any amendments) applies.

ISO 5598, Fluid power systems and components — Vocabulary

ISO 6358-1, Pneumatic fluid power — Determination of flow-rate characteristics of components using

compressible fluids — Part 1: General rules and test methods for steady-state flow

ISO 6953-1, Pneumatic fluid power — Compressed air pressure regulators and filter-regulators — Part 1:

Main characteristics to be included in literature from suppliers and product-marking requirements

ISO 10094-1:2021, Pneumatic fluid power — Electro-pneumatic pressure control valves — Part 1: Main

characteristics to include in the supplier’s literature

3 Terms and definitions

For the purposes of this document, the terms and definitions given in ISO 5598, ISO 6953-1 and

ISO 10094-1 and the following apply.

ISO and IEC maintain terminological databases for use in standardization at the following addresses:

— ISO Online browsing platform: available at https:// www .iso .org/ obp

— IEC Electropedia: available at https:// www .electropedia .org/

3.1

response time

time from initial electrical signal change to an observed output pressure equal to 90 % of the total

change in pressure

3.2

settling time

time lapse from initial change to the time from which the observed output pressure remains between

95 % and 105 % of its total change in pressure

3.3

shifting time

time from initial electrical signal change to an observed output pressure equal to 10 % of the total

change in pressure

4 Symbols and units

Table 1 — Symbols and units

Description Symbol Units

3 b

Maximum sonic conductance at the inlet C m /(s·Pa) (ANR)

f,max

3 b

Sonic conductance at the exhaust C m /(s·Pa) (ANR)

r

Hysteresis H % FS

Linearity L % FS

Pa/V, Pa/mA or Pa/numeri-

Sensitivity m

cal signal

Offset O %

Atmospheric pressure p Pa

atm

Reference pressure p Pa

a

Total relative pressure at the inlet port p Pa

a

Total relative pressure at the outlet port p Pa

Maximum inlet pressure p Pa

1,max

Maximum regulated pressure p Pa

2,max

3 b

Volume flow rate at standard reference atmosphere q m /s (ANR)

V

3 b

Maximum volume flow rate at the inlet q m /s (ANR)

V,f,max

3 b

Volume flow rate at the outlet q m /s (ANR)

V,r

Repeatability r % FS

Resolution S % FS

Reference temperature T K

a

As described in ISO 11727.

b

The reference atmosphere is defined in ISO 8778, i.e.: T = 293,15 K, p = 100 kPa (1 bar) and a relative humidity

0 0

of 65 %.

Table 1 (continued)

Description Symbol Units

a

Temperature at the inlet port T K

a

Temperature at the outlet port T K

Electrical control signal w V, mA or numerical signal

Pressure difference Δp Pa

Maximal difference of hysteresis Δp Pa

2,h,max

Maximal difference of the linearity Δp Pa

2,l,max

a

As described in ISO 11727.

b

The reference atmosphere is defined in ISO 8778, i.e.: T = 293,15 K, p = 100 kPa (1 bar) and a relative humidity

0 0

of 65 %.

5 Test conditions

5.1 Gas supply

Unless otherwise specified, testing shall be conducted with compressed air. If another gas is used, it

shall be noted in the test report.

5.2 Temperature

The ambient, fluid and the component-under-test temperatures shall be maintained at 23 °C ± 10 °C

during all the tests.

5.3 Pressures

5.3.1 General

The specified pressures shall be maintained within ±2 %.

5.3.2 Inlet pressure

The inlet pressure used for testing shall be the lower of the following pressures:

— the maximum regulated pressure, p , plus 200 kPa (2 bar); and

2,max

— the specified maximum inlet pressure, p .

1,max

5.3.3 Test pressures

The preferential test pressures are chosen as approximately equal to 20 %, 40 %, 60 %, 80 % and 100 %

of the maximum of the setting pressure scale.

5.3.4 Checking

It shall be periodically verified that no pressure bleed of measuring instruments is obstructed by solid

or liquid particles.

5.4 Electrical supplies

The tests shall be carried out under nominal electrical conditions.

6 Test procedures

6.1 Test conditions

The component under test shall be used according to the manufacturer's application instructions.

6.2 Inlet pressure

During every measurement concerning the static or dynamic tests described in Clauses 7 to 11, the

inlet pressure, p , shall be constant (within 10 % FS).

In the case of the dynamic tests as described in Clause 11, a tank buffer shall be used in order to reduce

the inlet pressure, p , fluctuations, as indicated in Figure 10.

6.3 Static tests

During every measurement series concerning static tests described in Clauses 7, 8, 9 and 10, as soon as

the steady conditions are reached, every series of results obtained with related specified test conditions

shall be recorded. When these measurements are performed step by step, slowly modify the conditions

to prevent instability.

NOTE 1 Figures 1, 7, 9 and 10 represent typical circuits that do not show the electrical supply circuit necessary

to operate electrically modulated pneumatic valves and that do not contain all the necessary safety devices for

protection against hazards that can be caused by the failure of a component or piping. It is important that those

responsible for conducting the tests take into account the necessity to protect personnel and property.

NOTE 2 The symbols used in the circuit diagrams shown in Figures 1, 7, 9 and 10 are in accordance with

ISO 1219-1.

7 Control signal/pressure static-characteristics test at null forward or relief flow

rate

7.1 Test installation

7.1.1 Test circuit

Figure 1 represents a typical test circuit for the control signal/pressure static characteristics testing.

This test is conducted with no forward flow and with the relief port open to atmosphere. For all tests

described in 7.2, apply the inlet pressure chosen according to 5.3.2.

Key

1 supply pressure regulator 6 inlet temperature T measuring-element

2 shut off valve 7 inlet pressure p transducer

3 inlet volume or optional pressure measuring tube 8 regulated pressure p transducer

with transition connector

4 component under test 9 signal generator

5 plug 10 data recorder

Figure 1 — Typical test circuit for control signal/pressure characterization

7.1.2 Pressure measurement

The inlet pressure sensor is connected to the volume or pressure-measuring tube with transition

connector in accordance with ISO 6358-1. The regulated pressure sensor is an external measurement

sensor, even if the component under test has an internal pressure sensor. The regulated pressure

transducer shall be connected as close as possible to the outlet port.

7.2 Test procedures

7.2.1 Control signal/pressure static characteristic test

Using a signal generator to create a triangular signal to explore the control signal full-scale (0 % to

100 %), record the electrical control signal, w, in the X-axis and the regulated pressure, p , in the Y-axis

of a recorder so as to obtain a hysteresis curve.

The triangular electrical control signal shall evolve with a sufficiently low ramp speed so as to avoid

dynamic effects and influence the regulated pressure measurements: 0,5 % of full-scale per second is

the recommended ramp speed.

7.2.2 Minimum regulated pressure test

Leave the component under test pressurized with the minimum control signal (0 %) at rest for at least

5 min.

From the minimum electrical control signal (0 %), measure the regulated pressure, p for the following

control signal values. This defines response to the lower portion of the signal:

— 0 %, 0,5 %, 1 % of the control signal full-scale;

— then every 1 % up to 5 % of the control signal full-scale.

Every measurement is made after a rest time of 10 s at each stage. The measurements shall always be

made by increasing the control signal.

7.2.3 Resolution test

7.2.3.1 From the minimal electrical control signal (0 %), gradually modify the electrical control

signal value by increasing values only, until reaching the value corresponding to 15 % of the regulated

pressure full-scale.

7.2.3.2 Note this electrical control signal value, w , and record the pressure evolution as a function

stop

of the electrical signal.

7.2.3.3 Maintain this state for more than 10 s and gradually re-increase the input signal. Then note

the electrical control signal, w , for which the regulated pressure, p , starts re-increasing.

start 2

7.2.3.4 Repeat the operations described in 7.2.3.2 and 7.2.3.3 for the electrical control signal values

corresponding to 50 % and 85 % of the regulated pressure full-scale. Gradually modify the control

signal, by increasing values only, until reaching these values.

7.2.4 Repeatability test

Using a signal generator to create a stepped signal between 0 % to 15 %, 15 % to 50 % and 50 % to

85 % of the electrical control signal full-scale, according to Figure 2, record the regulated pressure, p ,

as a function of time for at least 20 periods.

The frequency of the electrical control signal shall be sufficiently low so as to have a good stabilization

of the regulated pressure at 15 %, 50 % and 85 % of the electrical control signal full-scale.

At each period indicated by the index j = 1, …, 20, when the regulated pressure is stabilized for

15 %, 50 % and 85 % of the electrical control signal full-scale (hereinafter referred to as x), note the

corresponding regulated pressure, p

2,x,j

Key

X time in seconds

Y electrical control signal in %

measuring point for repeatability

Figure 2 — Repeatability test

7.3 Calculation of characteristics

7.3.1 Characteristic curve

For each value of the control signal, calculate the mean value of the two corresponding pressures

measured according to the procedure described in 7.2.1, respectively with an increasing and a

decreasing control signal.

Plot the mean pressure curve as a function of the control signal as represented in Figure 3.

The characteristic line is the straight line passing by the mean regulated pressure values of 5 % and

95 % of the regulated pressure full-scale according to Figure 3.

The offset of the straight line shall be determined by the intersection of the straight line with the

abscissa axis (regulated pressure, p , equal to 0 kPa) as shown in Figure 3 and Figure 6.

The sensitivity and the offset of the straight line shall be indicated on the graph, as represented in

Figure 3.

Key

c

X electrical control signal, % 5 % of p .

2,max

d

Y regulated pressure p in kPa Offset.

e

characteristic line Sensitivity.

f

mean pressure curve Control value w(p ) for 5 % of p .

2, 5 % 2,max

a g

p . Control value w(p ) for 95 % of p .

2,max 2, 95 % 2,max

b

95 % of p .

2,max

Figure 3 — Determination of the characteristic curve

7.3.2 Linearity

For each control signal value corresponding to regulated pressure value between 5 % and 95 % of the

regulated pressure full-scale, calculate, in absolute value, the difference between the mean regulated

pressure value calculated in 7.3.1 and the corresponding value on the characteristic straight line

plotted in 7.3.1.

Determine the maximal difference, Δp , according to Figure 4, and calculate the linearity value, L

2,l,max

expressed as a percentage of the regulated pressure full-scale using Formula (1):

Δp

2,l,max

L=⋅100 (1)

p

2,max

Key

a

X electrical control signal, % characteristic line p .

2,max

b

Y regulated pressure p , in kPa mean pressure curve 95 % of p .

2 2,max

c

maximum linearity limits 5 % of p .

2,max

d

Δp .

2,l,max

Figure 4 — Representation of the maximal scattering of linearity

7.3.3 Control signal/pressure hysteresis

For each control signal value corresponding to regulated pressure value between 5 % and 95 % of the

regulated pressure full-scale, calculate in absolute value, the difference between the regulated pressure

values p measured respectively with an increasing and a decreasing control signal. These values are

obtained according to the procedure described in 7.2.1.

Determine the maximal difference, Δp , according to Figure 5. Calculate the hysteresis

2,h,max

characteristic value, H, evaluating this difference in percentage of the regulated pressure full-scale

according to Formula (2):

Δp

2,h,max

H=⋅100 (2)

p

2,max

Key

a

X electrical control signal, % characteristic line measured with increasing signal p .

2,max

b

Y regulated pressure p , in kPa characteristic line measured with decreasing signal 95 % of p .

2 2,max

c

5 % of p .

2,max

d

Δp .

2,h,max

Figure 5 — Representation of the maximal scattering of hysteresis difference

7.3.4 Minimum regulated pressure

With the data measured according to the procedure described in 7.2.2, determine the pressure at the

first point from which all subsequent data points fall within the allowable limits of linearity of the

control signal/pressure characteristic curve, as shown in Figure 6.

This regulated pressure value, expressed as a percentage of the regulated pressure full-scale,

corresponds to the minimum regulated pressure value.

Key

a

X electrical control signal, % Offset.

b

Y regulated pressure p , in kPa Minimum regulated pressure.

c

characteristic line Δp .

2,l,max

Figure 6 — Graphic determination of the minimum regulated pressure value and of the offset

7.3.5 Resolution

7.3.5.1 For each of the three tests performed according to 7.2.3, for electrical control signal values

corresponding to 15 %, 50 % and 85 % of the regulated pressure full-scale, calculate the corresponding

resolution, expressed as a percentage of the control signal full-scale, using Formula (3):

ww−

startstop

S = ⋅100 (3)

ww−

maxmin

7.3.5.2 Calculate the resolution by taking the maximal value of the three values obtained in 7.3.5.1.

7.3.6 Repeatability

Using the stabilized regulated pressures values, p , obtained according to the procedure described

2,x,j

in 7.2.4, calculate the repeatability value, r , expressed as a percentage of the regulated pressure full-

x

scale, using Formula (4):

pp−

22,,xxmaxm,, in

r = ⋅100 (4)

x

p

2,max

where

p is the maximum value of the 20 repeat measurements p ( j=1.20) from the measurement

2,x,max 2,x,j

series for the percentage x (x = 15 %, 50 % or 85 %) of the regulated full-scale pressure; and

p is the minimum value of the 20 repeat measurements p ( j=1.20) from the measurement

2,x,min 2,x,j

series for the percentage x (x = 15 %, 50 % or 85 %) of the regulated full-scale pressure.

The value r for the repeatability shall be the highest value from the calculated values r , r and

15 % 50 %

r .

85 %

7.3.7 Sensitivity

With the mean regulated pressure values of 5 % (p ) and 95 % (p ) of regulated pressure full

2,5 % 2,95 %

scale, measured respectively with electrical control signal w(p ) and w(p ) and used to plot the

2,5 % 2,95 %

characteristic line in paragraph 7.3.1, the sensitivity, expressed as Pa/V, Pa/mA or Pa/numerical signal,

is calculated using Formula (5):

pp −

2 ,,95%2 5 %

m= ⋅100 (5)

wp(()) −wp

2 ,,95%2 5 %

7.3.8 Offset

The offset, expressed in percentage, shall be calculated using Formula (6):

mwp⋅−( ) p

2 ,,55%2 %

O= ⋅100 (6)

mw⋅−(w )

maxmin

8 Flow/pressure static characteristics test

8.1 Test circuit for flow rate measurement

A suitable test circuit, as shown in Figure 7, shall be used for measuring forward or relief flow rates.

This test circuit combines:

a) the in-line test circuit, as described in ISO 6358-1 for characterizing, in steady state conditions, the

components with upstream and downstream pressure-measuring tubes and transition connectors

(used for forward flow rate measurements), and

b) the exhaust-to-atmosphere test circuit, as described in ISO 6358-1 for characterizing, in steady

state conditions, the components exhausting directly to atmosphere (used for relief flow rate

measurements).

This test circuit shall be used for:

— the flow-pressure static characteristics measurements, and

— the pressure regulation characteristics measurements.

Key

1 shut-off valve 10 inlet pressure p transducer

2 supply pressure regulator 11 regulated pressure p transducer

3 pressure measuring tube with transition connector 12 temperature T measuring element

4 component under test 13 pressure regulator (for relief flow rates)

5 pressure measuring tube with transition connector 14 relief flow meter

6 solenoid valve 15 solenoid valve

7 forward flow meter 16 signal generator

8 flow control valve (for forward flow rates) 17 data acquisition system (optional)

9 inlet temperature T measuring element

NOTE If the component under test already operates with an external sensor, place it at the same place as the

regulated pressure sensor.

Figure 7 — Test circuit for flow rate/pressure characterization and pressure regulation

8.2 General requirements

8.2.1 The component under test shall be located in the test circuit so as to connect its inlet port to the

upstream transition connector and pressure-measuring tube, and its exhaust port to the atmosphere.

Its outlet port is connected to a transition connector and a pressure-measuring tube enabling

measurement of the regulated pressure, p .

8.2.2 Pressure-measuring tubes and transition connectors shall be in accordance with ISO 6358-1.

8.2.3 Components 1, 2, 3, 9 and 10 in Figure 7 correspond to the upstream part of the test circuit

used for forward flow rates measurements. These components shall be also used for relief flow rate

measurements as the inlet port of the component under test shall be connected to the supply circuit,

following the normal use of the component.

8.2.4 Components 5, 6, 7, 8, 11, and 12 in Figure 7 correspond to the downstream part of the test

circuit used for forward flow rates measurements.

8.2.5 The sonic conductances of the supply pressure regulator 2 and of the solenoid valve 6 should be

at least twice the forward sonic conductance of the component under test.

8.2.6 Components 5, 11, 12, 13, 14, and 15 in Figure 7 correspond to the upstream part of the test

circuit used for relief flow rate measurements.

8.2.7 The sonic conductances of the pressure regulator 13 and of the solenoid valve, 15, should be at

least twice the relief sonic conductance of the component under test.

8.2.8 The flow-meters shall always be located at the outlet port in order to measure the actual

forward or relief flow rate.

8.3 Test procedures

8.3.1 Initial test procedure

8.3.1.1 Install the electro-pneumatic continuous pressure control valve according to Figure 7, without

flow, with shut-off valve, solenoid valves and flow control valve closed.

8.3.1.2 Open shut-off valve, 1, and set the pressure regulator, 2, to apply the inlet pressure, p , chosen

according to 5.3.2.

8.3.1.3 From the minimal electrical control signal (0 %), gradually modify the control signal by

increasing values only, until reaching the regulated pressure value, p , corresponding to 20 % of the

regulated pressure full-scale.

8.3.1.4 Follow successively the procedure described in 8.3.2 for forward flow rates and then the

procedure described in 8.3.3 for relief flow rates.

8.3.2 Forward flow rate/pressure characteristics test

8.3.2.1 Open the solenoid valve 6. By using the flow rate control valve 8, let the air pass through the

component under test.

8.3.2.2 When the flow is steady, measure the forward flow rate using the flow meter, 7, the

corresponding regulated pressure, p , using the pressure transducer, and the inlet temperature, T .

2 1

8.3.2.3 Continue the measurements by gradually modifying the flow value, by increasing values only

until reaching the maximal flow rate in the test circuit. Measure the additional data for a decreasing

forward flow rate until zero. During the variations of the forward flow (increasing and decreasing),

keep the inlet pressure, p , constant.

8.3.3 Relief flow rate/pressure characteristics test

8.3.3.1 Set the pressure regulator, 13, at the same pressure value as the regulated pressure value of

the component under test obtained without flow at the end of the procedure described in 8.3.2.3. Close

the solenoid valve, 6, and open the solenoid valve, 15, to apply this pressure on the outlet side of the

component under test.

8.3.3.2 Increase the regulated pressure using the pressure regulator, 13. When the flow is steady,

measure the relief flow using the flow meter 14, the corresponding regulated pressure, p , using the

pressure transducer and the temperature, T , since the air passes through the exhaust port of the

component under test.

8.3.3.3 Continue the measurements by gradually increasing the flow rate by increasing the pressure

using the pressure regulator until the pressure reaches a level of the maximum regulated pressure

plus 200 kPa (2 bar). Measure the additional data for decreasing pressure until the flow rate reaches

zero. During the variations of the relief flow (increasing and decreasing), keep the inlet pressure, p ,

constant. Close the solenoid valve, 15.

8.3.4 Procedure for other control signal values

Repeat the above procedures described in 8.3.1.4 for control signal values corresponding to about 40 %,

60 %, 80 % and 100 % of the regulated pressure full-scale. Without flow, gradually modify the control

signal, by increasing values only, until reaching these values.

8.4 Calculation of characteristics

8.4.1 Characteristic curves

8.4.1.1 From the measurements obtained for the electrical control signal corresponding

approximately to about 20 % of the regulated pressure full scale, for each forward flow rate value,

calculate the mean value of the two corresponding regulated pressures, p , measured according to the

procedure described in 8.3.2, respectively with increasing and decreasing forward flow rates.

Plot in a graph the mean regulated pressure values, as a function of the forward flow rate, as represented

in the first quadrant of Figure 8.

8.4.1.2 From the measurements obtained for the electrical control signal corresponding

approximately to about 20 % of the regulated pressure full scal

...

INTERNATIONAL ISO

STANDARD 10094-2

Second edition

2021-11

Pneumatic fluid power — Electro-

pneumatic pressure control valves —

Part 2:

Test methods to determine main

characteristics to include in the

supplier's literature

Transmissions pneumatiques — Appareils électropneumatiques de

distribution à commande continue de pression —

Partie 2: Méthodes d'essai pour déterminer les principales

caractéristiques à inclure dans la documentation des fournisseurs

Reference number

© ISO 2021

All rights reserved. Unless otherwise specified, or required in the context of its implementation, no part of this publication may

be reproduced or utilized otherwise in any form or by any means, electronic or mechanical, including photocopying, or posting on

the internet or an intranet, without prior written permission. Permission can be requested from either ISO at the address below

or ISO’s member body in the country of the requester.

ISO copyright office

CP 401 • Ch. de Blandonnet 8

CH-1214 Vernier, Geneva

Phone: +41 22 749 01 11

Email: copyright@iso.org

Website: www.iso.org

Published in Switzerland

ii

Contents Page

Foreword .v

Introduction . vi

1 Scope . 1

2 Normative references . 1

3 Terms and definitions . 2

4 Symbols and units. 2

5 Test conditions .3

5.1 Gas supply . 3

5.2 Temperature . 3

5.3 Pressures . 3

5.3.1 General . 3

5.3.2 Inlet pressure . 3

5.3.3 Test pressures . 3

5.3.4 Checking . . 3

5.4 Electrical supplies . 3

6 Test procedures . 4

6.1 Test conditions . 4

6.2 Inlet pressure . 4

6.3 Static tests . 4

7 Control signal/pressure static-characteristics test at null forward or relief flow rate .4

7.1 Test installation . 4

7.1.1 Test circuit . 4

7.1.2 Pressure measurement . 5

7.2 Test procedures . 5

7.2.1 Control signal/pressure static characteristic test . 5

7.2.2 Minimum regulated pressure test . 5

7.2.3 Resolution test . 6

7.2.4 Repeatability test . 6

7.3 Calculation of characteristics . 7

7.3.1 Characteristic curve . 7

7.3.2 Linearity . 8

7.3.3 Control signal/pressure hysteresis . 9

7.3.4 Minimum regulated pressure . 10

7.3.5 Resolution . 11

7.3.6 Repeatability . 11

7.3.7 Sensitivity . .12

7.3.8 Offset .12

8 Flow/pressure static characteristics test .12

8.1 Test circuit for flow rate measurement .12

8.2 General requirements . 13

8.3 Test procedures . 14

8.3.1 Initial test procedure . . 14

8.3.2 Forward flow rate/pressure characteristics test . 14

8.3.3 Relief flow rate/pressure characteristics test . 14

8.3.4 Procedure for other control signal values . 15

8.4 Calculation of characteristics .15

8.4.1 Characteristic curves . 15

8.4.2 Flow rate/pressure hysteresis . 15

8.4.3 Maximum forward sonic conductance . 15

8.4.4 Maximum relief sonic conductance . 16

9 Pressure regulation characteristics test .17

iii

9.1 Test circuit . 17

9.2 Test procedure . 17

10 Leakage at null forward flow rate or relief flow rate characteristic test .17

10.1 Test circuit . 17

10.2 Test procedure . 18

10.3 Calculation of characteristic . 18

11 Dynamic characteristics – Step responses .18

11.1 Test Installation . 18

11.2 Test procedures . 19

11.3 Calculation of characteristics .20

11.3.1 Charge characteristic curves . 20

11.3.2 Discharge characteristic curves . 20

11.3.3 Charge characteristics . 20

11.3.4 Discharge characteristics . 21

12 Presentation of test results .22

12.1 General .22

12.2 Control signal/pressure static characteristics . 22

12.3 Flow rate/pressure characteristics . 23

12.4 Pressure regulation characteristics . 23

12.5 Leakage characteristic . 23

12.6 Dynamic characteristics .23

Annex A (informative) Frequency responses .24

Annex B (informative) Calculation procedures of gain and phase lag .26

Bibliography .30

iv

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are

described in the ISO/IEC Directives, Part 1. In particular, the different approval criteria needed for the

different types of ISO documents should be noted. This document was drafted in accordance with the

editorial rules of the ISO/IEC Directives, Part 2 (see www.iso.org/directives).

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights. Details of

any patent rights identified during the development of the document will be in the Introduction and/or

on the ISO list of patent declarations received (see www.iso.org/patents).

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation of the voluntary nature of standards, the meaning of ISO specific terms and

expressions related to conformity assessment, as well as information about ISO's adherence to

the World Trade Organization (WTO) principles in the Technical Barriers to Trade (TBT), see

www.iso.org/iso/foreword.html.

This document was prepared by Technical Committee ISO/TC 131, Fluid power systems], Subcommittee

SC 5, Control products and components.

This second edition cancels and replaces the first edition (ISO 10094-2:2010), which has been

technically revised.

The main changes are as follows:

— Addition of definitions for response time, settling time, and shifting time in Clause 3;

— Revision of the procedure for the repeatability test: addition of 15 % and 85 % of the electrical

control signal full-scale to tested values (in addition to 50 %) in 7.2.4;

— Addition of two subclauses relating to Sensitivity (7.3.7) and Offset (7.3.8) respectively;

— Revision of the test procedure to determine leakage characteristics to simplify the test practice

(10.2).

— Deletion of the no tank test version and test circuit from the test practices in Clause 11 related to

dynamic characteristics;

— The former subclause 11.2, frequency characteristics, has been made an informative annex

(Annex A).

A list of all parts in the ISO 10094 series can be found on the ISO website.

Any feedback or questions on this document should be directed to the user’s national standards body. A

complete listing of these bodies can be found at www.iso.org/members.html.

v

Introduction

In pneumatic fluid power systems, power is transmitted and controlled through a gas under pressure

within a circuit.

When pressure tracking or pressure regulation is required, electro-pneumatic continuous pressure

control valves can be used to track a variable set point with low tracking error or to maintain the

pressure of the gas at an approximately constant level.

These control valves continuously modulate the pneumatic pressure of a system in response to a

continuous electrical input signal and link the electrical input value to a proportional pressure value.

It is therefore necessary to know some performance characteristics of these electro-pneumatic

continuous pressure control valves in order to determine their suitability.

vi

INTERNATIONAL STANDARD ISO 10094-2:2021(E)

Pneumatic fluid power — Electro-pneumatic pressure

control valves —

Part 2:

Test methods to determine main characteristics to include

in the supplier's literature

1 Scope

This document specifies the test procedures and a method of presenting results concerning the

parameters which define the main characteristics to be included in the supplier's literature of the

electro-pneumatic continuous pressure control valves, conforming to ISO 10094-1.

The purpose of this document is:

— to facilitate comparison by standardizing the test methods and the presentation of the test results,

and

— to assist in the proper application of these components in compressed air systems.

The specified tests are intended to allow comparison between the different types of continuous

pressure control valves; these are not production tests to be carried out on each manufactured product.

The tests described in this document are for components with an exhaust port vented to the atmosphere.

NOTE 1 The tests related to non-electrically modulated pneumatic continuous pressure control valves are

specified in ISO 6953-2.

NOTE 2 The tests related to electro-pneumatic continuous flow control valves are specified in ISO 10041-2.

NOTE 3 ISO 6953-3 provides an alternate dynamic test method for flow-rate characteristics using an

isothermal tank instead of a flow meter. However, this method measures only the decreasing flow rate part of the

hysteresis curve of the forward flow and relief flow characteristics.

2 Normative references

The following documents are referred to in the text in such a way that some or all of their content

constitutes requirements of this document. For dated references, only the edition cited applies. For

undated references, the latest edition of the referenced document (including any amendments) applies.

ISO 5598, Fluid power systems and components — Vocabulary

ISO 6358-1, Pneumatic fluid power — Determination of flow-rate characteristics of components using

compressible fluids — Part 1: General rules and test methods for steady-state flow

ISO 6953-1, Pneumatic fluid power — Compressed air pressure regulators and filter-regulators — Part 1:

Main characteristics to be included in literature from suppliers and product-marking requirements

ISO 10094-1:2021, Pneumatic fluid power — Electro-pneumatic pressure control valves — Part 1: Main

characteristics to include in the supplier’s literature

3 Terms and definitions

For the purposes of this document, the terms and definitions given in ISO 5598, ISO 6953-1 and

ISO 10094-1 and the following apply.

ISO and IEC maintain terminological databases for use in standardization at the following addresses:

— ISO Online browsing platform: available at https:// www .iso .org/ obp

— IEC Electropedia: available at https:// www .electropedia .org/

3.1

response time

time from initial electrical signal change to an observed output pressure equal to 90 % of the total

change in pressure

3.2

settling time

time lapse from initial change to the time from which the observed output pressure remains between

95 % and 105 % of its total change in pressure

3.3

shifting time

time from initial electrical signal change to an observed output pressure equal to 10 % of the total

change in pressure

4 Symbols and units

Table 1 — Symbols and units

Description Symbol Units

3 b

Maximum sonic conductance at the inlet C m /(s·Pa) (ANR)

f,max

3 b

Sonic conductance at the exhaust C m /(s·Pa) (ANR)

r

Hysteresis H % FS

Linearity L % FS

Pa/V, Pa/mA or Pa/numeri-

Sensitivity m

cal signal

Offset O %

Atmospheric pressure p Pa

atm

Reference pressure p Pa

a

Total relative pressure at the inlet port p Pa

a

Total relative pressure at the outlet port p Pa

Maximum inlet pressure p Pa

1,max

Maximum regulated pressure p Pa

2,max

3 b

Volume flow rate at standard reference atmosphere q m /s (ANR)

V

3 b

Maximum volume flow rate at the inlet q m /s (ANR)

V,f,max

3 b

Volume flow rate at the outlet q m /s (ANR)

V,r

Repeatability r % FS

Resolution S % FS

Reference temperature T K

a

As described in ISO 11727.

b

The reference atmosphere is defined in ISO 8778, i.e.: T = 293,15 K, p = 100 kPa (1 bar) and a relative humidity

0 0

of 65 %.

Table 1 (continued)

Description Symbol Units

a

Temperature at the inlet port T K

a

Temperature at the outlet port T K

Electrical control signal w V, mA or numerical signal

Pressure difference Δp Pa

Maximal difference of hysteresis Δp Pa

2,h,max

Maximal difference of the linearity Δp Pa

2,l,max

a

As described in ISO 11727.

b

The reference atmosphere is defined in ISO 8778, i.e.: T = 293,15 K, p = 100 kPa (1 bar) and a relative humidity

0 0

of 65 %.

5 Test conditions

5.1 Gas supply

Unless otherwise specified, testing shall be conducted with compressed air. If another gas is used, it

shall be noted in the test report.

5.2 Temperature

The ambient, fluid and the component-under-test temperatures shall be maintained at 23 °C ± 10 °C

during all the tests.

5.3 Pressures

5.3.1 General

The specified pressures shall be maintained within ±2 %.

5.3.2 Inlet pressure

The inlet pressure used for testing shall be the lower of the following pressures:

— the maximum regulated pressure, p , plus 200 kPa (2 bar); and

2,max

— the specified maximum inlet pressure, p .

1,max

5.3.3 Test pressures

The preferential test pressures are chosen as approximately equal to 20 %, 40 %, 60 %, 80 % and 100 %

of the maximum of the setting pressure scale.

5.3.4 Checking

It shall be periodically verified that no pressure bleed of measuring instruments is obstructed by solid

or liquid particles.

5.4 Electrical supplies

The tests shall be carried out under nominal electrical conditions.

6 Test procedures

6.1 Test conditions

The component under test shall be used according to the manufacturer's application instructions.

6.2 Inlet pressure

During every measurement concerning the static or dynamic tests described in Clauses 7 to 11, the

inlet pressure, p , shall be constant (within 10 % FS).

In the case of the dynamic tests as described in Clause 11, a tank buffer shall be used in order to reduce

the inlet pressure, p , fluctuations, as indicated in Figure 10.

6.3 Static tests

During every measurement series concerning static tests described in Clauses 7, 8, 9 and 10, as soon as

the steady conditions are reached, every series of results obtained with related specified test conditions

shall be recorded. When these measurements are performed step by step, slowly modify the conditions

to prevent instability.

NOTE 1 Figures 1, 7, 9 and 10 represent typical circuits that do not show the electrical supply circuit necessary

to operate electrically modulated pneumatic valves and that do not contain all the necessary safety devices for

protection against hazards that can be caused by the failure of a component or piping. It is important that those

responsible for conducting the tests take into account the necessity to protect personnel and property.

NOTE 2 The symbols used in the circuit diagrams shown in Figures 1, 7, 9 and 10 are in accordance with

ISO 1219-1.

7 Control signal/pressure static-characteristics test at null forward or relief flow

rate

7.1 Test installation

7.1.1 Test circuit

Figure 1 represents a typical test circuit for the control signal/pressure static characteristics testing.

This test is conducted with no forward flow and with the relief port open to atmosphere. For all tests

described in 7.2, apply the inlet pressure chosen according to 5.3.2.

Key

1 supply pressure regulator 6 inlet temperature T measuring-element

2 shut off valve 7 inlet pressure p transducer

3 inlet volume or optional pressure measuring tube 8 regulated pressure p transducer

with transition connector

4 component under test 9 signal generator

5 plug 10 data recorder

Figure 1 — Typical test circuit for control signal/pressure characterization

7.1.2 Pressure measurement

The inlet pressure sensor is connected to the volume or pressure-measuring tube with transition

connector in accordance with ISO 6358-1. The regulated pressure sensor is an external measurement

sensor, even if the component under test has an internal pressure sensor. The regulated pressure

transducer shall be connected as close as possible to the outlet port.

7.2 Test procedures

7.2.1 Control signal/pressure static characteristic test

Using a signal generator to create a triangular signal to explore the control signal full-scale (0 % to

100 %), record the electrical control signal, w, in the X-axis and the regulated pressure, p , in the Y-axis

of a recorder so as to obtain a hysteresis curve.

The triangular electrical control signal shall evolve with a sufficiently low ramp speed so as to avoid

dynamic effects and influence the regulated pressure measurements: 0,5 % of full-scale per second is

the recommended ramp speed.

7.2.2 Minimum regulated pressure test

Leave the component under test pressurized with the minimum control signal (0 %) at rest for at least

5 min.

From the minimum electrical control signal (0 %), measure the regulated pressure, p for the following

control signal values. This defines response to the lower portion of the signal:

— 0 %, 0,5 %, 1 % of the control signal full-scale;

— then every 1 % up to 5 % of the control signal full-scale.

Every measurement is made after a rest time of 10 s at each stage. The measurements shall always be

made by increasing the control signal.

7.2.3 Resolution test

7.2.3.1 From the minimal electrical control signal (0 %), gradually modify the electrical control

signal value by increasing values only, until reaching the value corresponding to 15 % of the regulated

pressure full-scale.

7.2.3.2 Note this electrical control signal value, w , and record the pressure evolution as a function

stop

of the electrical signal.

7.2.3.3 Maintain this state for more than 10 s and gradually re-increase the input signal. Then note

the electrical control signal, w , for which the regulated pressure, p , starts re-increasing.

start 2

7.2.3.4 Repeat the operations described in 7.2.3.2 and 7.2.3.3 for the electrical control signal values

corresponding to 50 % and 85 % of the regulated pressure full-scale. Gradually modify the control

signal, by increasing values only, until reaching these values.

7.2.4 Repeatability test

Using a signal generator to create a stepped signal between 0 % to 15 %, 15 % to 50 % and 50 % to

85 % of the electrical control signal full-scale, according to Figure 2, record the regulated pressure, p ,

as a function of time for at least 20 periods.

The frequency of the electrical control signal shall be sufficiently low so as to have a good stabilization

of the regulated pressure at 15 %, 50 % and 85 % of the electrical control signal full-scale.

At each period indicated by the index j = 1, …, 20, when the regulated pressure is stabilized for

15 %, 50 % and 85 % of the electrical control signal full-scale (hereinafter referred to as x), note the

corresponding regulated pressure, p

2,x,j

Key

X time in seconds

Y electrical control signal in %

measuring point for repeatability

Figure 2 — Repeatability test

7.3 Calculation of characteristics

7.3.1 Characteristic curve

For each value of the control signal, calculate the mean value of the two corresponding pressures

measured according to the procedure described in 7.2.1, respectively with an increasing and a

decreasing control signal.

Plot the mean pressure curve as a function of the control signal as represented in Figure 3.

The characteristic line is the straight line passing by the mean regulated pressure values of 5 % and

95 % of the regulated pressure full-scale according to Figure 3.

The offset of the straight line shall be determined by the intersection of the straight line with the

abscissa axis (regulated pressure, p , equal to 0 kPa) as shown in Figure 3 and Figure 6.

The sensitivity and the offset of the straight line shall be indicated on the graph, as represented in

Figure 3.

Key

c

X electrical control signal, % 5 % of p .

2,max

d

Y regulated pressure p in kPa Offset.

e

characteristic line Sensitivity.

f

mean pressure curve Control value w(p ) for 5 % of p .

2, 5 % 2,max

a g

p . Control value w(p ) for 95 % of p .

2,max 2, 95 % 2,max

b

95 % of p .

2,max

Figure 3 — Determination of the characteristic curve

7.3.2 Linearity

For each control signal value corresponding to regulated pressure value between 5 % and 95 % of the

regulated pressure full-scale, calculate, in absolute value, the difference between the mean regulated

pressure value calculated in 7.3.1 and the corresponding value on the characteristic straight line

plotted in 7.3.1.

Determine the maximal difference, Δp , according to Figure 4, and calculate the linearity value, L

2,l,max

expressed as a percentage of the regulated pressure full-scale using Formula (1):

Δp

2,l,max

L=⋅100 (1)

p

2,max

Key

a

X electrical control signal, % characteristic line p .

2,max

b

Y regulated pressure p , in kPa mean pressure curve 95 % of p .

2 2,max

c

maximum linearity limits 5 % of p .

2,max

d

Δp .

2,l,max

Figure 4 — Representation of the maximal scattering of linearity

7.3.3 Control signal/pressure hysteresis

For each control signal value corresponding to regulated pressure value between 5 % and 95 % of the

regulated pressure full-scale, calculate in absolute value, the difference between the regulated pressure

values p measured respectively with an increasing and a decreasing control signal. These values are

obtained according to the procedure described in 7.2.1.

Determine the maximal difference, Δp , according to Figure 5. Calculate the hysteresis

2,h,max

characteristic value, H, evaluating this difference in percentage of the regulated pressure full-scale

according to Formula (2):

Δp

2,h,max

H=⋅100 (2)

p

2,max

Key

a

X electrical control signal, % characteristic line measured with increasing signal p .

2,max

b

Y regulated pressure p , in kPa characteristic line measured with decreasing signal 95 % of p .

2 2,max

c

5 % of p .

2,max

d

Δp .

2,h,max

Figure 5 — Representation of the maximal scattering of hysteresis difference

7.3.4 Minimum regulated pressure

With the data measured according to the procedure described in 7.2.2, determine the pressure at the

first point from which all subsequent data points fall within the allowable limits of linearity of the

control signal/pressure characteristic curve, as shown in Figure 6.

This regulated pressure value, expressed as a percentage of the regulated pressure full-scale,

corresponds to the minimum regulated pressure value.

Key

a

X electrical control signal, % Offset.

b

Y regulated pressure p , in kPa Minimum regulated pressure.

c

characteristic line Δp .

2,l,max

Figure 6 — Graphic determination of the minimum regulated pressure value and of the offset

7.3.5 Resolution

7.3.5.1 For each of the three tests performed according to 7.2.3, for electrical control signal values

corresponding to 15 %, 50 % and 85 % of the regulated pressure full-scale, calculate the corresponding

resolution, expressed as a percentage of the control signal full-scale, using Formula (3):

ww−

startstop

S = ⋅100 (3)

ww−

maxmin

7.3.5.2 Calculate the resolution by taking the maximal value of the three values obtained in 7.3.5.1.

7.3.6 Repeatability

Using the stabilized regulated pressures values, p , obtained according to the procedure described

2,x,j

in 7.2.4, calculate the repeatability value, r , expressed as a percentage of the regulated pressure full-

x

scale, using Formula (4):

pp−

22,,xxmaxm,, in

r = ⋅100 (4)

x

p

2,max

where

p is the maximum value of the 20 repeat measurements p ( j=1.20) from the measurement

2,x,max 2,x,j

series for the percentage x (x = 15 %, 50 % or 85 %) of the regulated full-scale pressure; and

p is the minimum value of the 20 repeat measurements p ( j=1.20) from the measurement

2,x,min 2,x,j

series for the percentage x (x = 15 %, 50 % or 85 %) of the regulated full-scale pressure.

The value r for the repeatability shall be the highest value from the calculated values r , r and

15 % 50 %

r .

85 %

7.3.7 Sensitivity

With the mean regulated pressure values of 5 % (p ) and 95 % (p ) of regulated pressure full

2,5 % 2,95 %

scale, measured respectively with electrical control signal w(p ) and w(p ) and used to plot the

2,5 % 2,95 %

characteristic line in paragraph 7.3.1, the sensitivity, expressed as Pa/V, Pa/mA or Pa/numerical signal,

is calculated using Formula (5):

pp −

2 ,,95%2 5 %

m= ⋅100 (5)

wp(()) −wp

2 ,,95%2 5 %

7.3.8 Offset

The offset, expressed in percentage, shall be calculated using Formula (6):

mwp⋅−( ) p

2 ,,55%2 %

O= ⋅100 (6)

mw⋅−(w )

maxmin

8 Flow/pressure static characteristics test

8.1 Test circuit for flow rate measurement

A suitable test circuit, as shown in Figure 7, shall be used for measuring forward or relief flow rates.

This test circuit combines:

a) the in-line test circuit, as described in ISO 6358-1 for characterizing, in steady state conditions, the

components with upstream and downstream pressure-measuring tubes and transition connectors

(used for forward flow rate measurements), and

b) the exhaust-to-atmosphere test circuit, as described in ISO 6358-1 for characterizing, in steady

state conditions, the components exhausting directly to atmosphere (used for relief flow rate

measurements).

This test circuit shall be used for:

— the flow-pressure static characteristics measurements, and

— the pressure regulation characteristics measurements.

Key

1 shut-off valve 10 inlet pressure p transducer

2 supply pressure regulator 11 regulated pressure p transducer

3 pressure measuring tube with transition connector 12 temperature T measuring element

4 component under test 13 pressure regulator (for relief flow rates)

5 pressure measuring tube with transition connector 14 relief flow meter

6 solenoid valve 15 solenoid valve

7 forward flow meter 16 signal generator

8 flow control valve (for forward flow rates) 17 data acquisition system (optional)

9 inlet temperature T measuring element

NOTE If the component under test already operates with an external sensor, place it at the same place as the

regulated pressure sensor.

Figure 7 — Test circuit for flow rate/pressure characterization and pressure regulation

8.2 General requirements

8.2.1 The component under test shall be located in the test circuit so as to connect its inlet port to the

upstream transition connector and pressure-measuring tube, and its exhaust port to the atmosphere.

Its outlet port is connected to a transition connector and a pressure-measuring tube enabling

measurement of the regulated pressure, p .

8.2.2 Pressure-measuring tubes and transition connectors shall be in accordance with ISO 6358-1.

8.2.3 Components 1, 2, 3, 9 and 10 in Figure 7 correspond to the upstream part of the test circuit

used for forward flow rates measurements. These components shall be also used for relief flow rate

measurements as the inlet port of the component under test shall be connected to the supply circuit,

following the normal use of the component.

8.2.4 Components 5, 6, 7, 8, 11, and 12 in Figure 7 correspond to the downstream part of the test

circuit used for forward flow rates measurements.

8.2.5 The sonic conductances of the supply pressure regulator 2 and of the solenoid valve 6 should be

at least twice the forward sonic conductance of the component under test.

8.2.6 Components 5, 11, 12, 13, 14, and 15 in Figure 7 correspond to the upstream part of the test

circuit used for relief flow rate measurements.

8.2.7 The sonic conductances of the pressure regulator 13 and of the solenoid valve, 15, should be at

least twice the relief sonic conductance of the component under test.

8.2.8 The flow-meters shall always be located at the outlet port in order to measure the actual

forward or relief flow rate.

8.3 Test procedures

8.3.1 Initial test procedure

8.3.1.1 Install the electro-pneumatic continuous pressure control valve according to Figure 7, without

flow, with shut-off valve, solenoid valves and flow control valve closed.

8.3.1.2 Open shut-off valve, 1, and set the pressure regulator, 2, to apply the inlet pressure, p , chosen

according to 5.3.2.

8.3.1.3 From the minimal electrical control signal (0 %), gradually modify the control signal by

increasing values only, until reaching the regulated pressure value, p , corresponding to 20 % of the

regulated pressure full-scale.

8.3.1.4 Follow successively the procedure described in 8.3.2 for forward flow rates and then the

procedure described in 8.3.3 for relief flow rates.

8.3.2 Forward flow rate/pressure characteristics test

8.3.2.1 Open the solenoid valve 6. By using the flow rate control valve 8, let the air pass through the

component under test.

8.3.2.2 When the flow is steady, measure the forward flow rate using the flow meter, 7, the

corresponding regulated pressure, p , using the pressure transducer, and the inlet temperature, T .

2 1

8.3.2.3 Continue the measurements by gradually modifying the flow value, by increasing values only

until reaching the maximal flow rate in the test circuit. Measure the additional data for a decreasing

forward flow rate until zero. During the variations of the forward flow (increasing and decreasing),

keep the inlet pressure, p , constant.

8.3.3 Relief flow rate/pressure characteristics test

8.3.3.1 Set the pressure regulator, 13, at the same pressure value as the regulated pressure value of

the component under test obtained without flow at the end of the procedure described in 8.3.2.3. Close

the solenoid valve, 6, and open the solenoid valve, 15, to apply this pressure on the outlet side of the

component under test.

8.3.3.2 Increase the regulated pressure using the pressure regulator, 13. When the flow is steady,

measure the relief flow using the flow meter 14, the corresponding regulated pressure, p , using the