ISO 19860:2005

(Main)Gas turbines — Data acquisition and trend monitoring system requirements for gas turbine installations

Gas turbines — Data acquisition and trend monitoring system requirements for gas turbine installations

ISO 19860:2005 applies to data-acquisition and trend-monitoring systems for gas turbine installations and associated systems. ISO 19860:2005 classifies and defines monitoring systems and their technical terms and establishes a system for conversion and validation of measured quantities in order to enable a comparison of the various systems, their features and their performances.

Turbines à gaz — Exigences relatives aux systèmes d'acquisition des données et de surveillance des tendances pour les installations à turbine à gaz

L'ISO 19860:2005 s'applique aux systèmes d'acquisition des données et de surveillance des tendances destinés aux installations comportant une turbine à gaz et aux systèmes associés. L'ISO 19860:2005 classe et définit les systèmes de surveillance et leurs termes techniques et elle établit un système de conversion et de validation des grandeurs mesurées afin de permettre de comparer les divers systèmes, leurs caractéristiques et leurs performances.

General Information

- Status

- Published

- Publication Date

- 31-Mar-2005

- Technical Committee

- ISO/TC 192 - Gas turbines

- Drafting Committee

- ISO/TC 192 - Gas turbines

- Current Stage

- 9093 - International Standard confirmed

- Start Date

- 27-Apr-2023

- Completion Date

- 14-Feb-2026

Relations

- Effective Date

- 06-Jun-2022

Overview - ISO 19860:2005 (Gas turbine data acquisition & trend monitoring)

ISO 19860:2005 defines requirements for data-acquisition (DA) and trend-monitoring systems (TMS) used with gas turbine installations and associated systems. The standard classifies monitoring systems, defines essential terms (e.g., PMS, CMS, MMS, VMS, DS), and establishes rules for conversion, normalization and validation of measured quantities so different monitoring solutions can be compared on a consistent basis. ISO 19860 is intended to support reliable performance assessment, condition-based maintenance and informed decision‑making for gas turbine operators and manufacturers.

Key topics and technical requirements

- System classification and definitions: clear definitions for DA, TMS, PMS (performance), CMS/EMS (combustion/emission), MMS/VMS (mechanical/vibration), and DS (diagnosis).

- Data normalization: thermodynamic state variables should be normalized to standard reference conditions (see ISO 3977-2) to enable meaningful trend comparison across operating conditions.

- Validation and scaling: detection, elimination or replacement of erroneous measurements and the use of scaling/validation algorithms to ensure data integrity before trend computation.

- Required ambient/operating inputs: capture of ambient pressure, temperature, humidity, fuel heating value and exhaust-gas pressure loss for correct normalization and trend analysis.

- Trend analysis scope: support for both short-term and long-term trends covering performance (power, efficiency, EGT), emissions, and mechanical behaviour.

- Integration and architecture: guidance on DA as the base component and TMS integration with control systems - benefits (data reuse, faster response) and development/validation trade-offs.

- Informative annexes: examples, diagnostic-system notes and flow charts to support implementation and system comparison.

Practical applications and target users

Who uses ISO 19860:2005:

- Gas turbine OEMs and integrators specifying monitoring capabilities

- Power plant and industrial operators implementing condition‑based maintenance (maintenance-on-condition) and performance tracking

- Controls, instrumentation and TMS vendors designing validated, normalized data systems

- Engineering consultants evaluating retrofit TMS solutions or procurement contracts

Practical benefits:

- Enables consistent performance verification, ageing assessment and fuel/efficiency optimization

- Supports emission reporting and combustion quality monitoring

- Helps predict failures, reduce unplanned outages and optimize maintenance intervals

- Facilitates comparison of commercially available monitoring systems on a common basis

Related standards and notes

- Normative references in ISO 19860: ISO 2314:1989 (acceptance tests), ISO 3977-2:1997 (standard reference conditions and ratings), ISO 13373-1:2002 (vibration condition monitoring).

- ISO 19860 includes informative annexes on system development and diagnostics and notes that certain diagnostic/data‑processing patents are declared (details recorded in the standard).

Keywords: ISO 19860:2005, gas turbine trend monitoring, data acquisition, TMS, condition monitoring, performance monitoring, validation and normalization.

Buy Documents

ISO 19860:2005 - Gas turbines -- Data acquisition and trend monitoring system requirements for gas turbine installations

ISO 19860:2005 - Turbines a gaz -- Exigences relatives aux systemes d'acquisition des données et de surveillance des tendances pour les installations a turbine a gaz

Get Certified

Connect with accredited certification bodies for this standard

DNV

DNV is an independent assurance and risk management provider.

Lloyd's Register

Lloyd's Register is a global professional services organisation specialising in engineering and technology.

DNV Energy Systems

Energy and renewable energy certification.

Sponsored listings

Frequently Asked Questions

ISO 19860:2005 is a standard published by the International Organization for Standardization (ISO). Its full title is "Gas turbines — Data acquisition and trend monitoring system requirements for gas turbine installations". This standard covers: ISO 19860:2005 applies to data-acquisition and trend-monitoring systems for gas turbine installations and associated systems. ISO 19860:2005 classifies and defines monitoring systems and their technical terms and establishes a system for conversion and validation of measured quantities in order to enable a comparison of the various systems, their features and their performances.

ISO 19860:2005 applies to data-acquisition and trend-monitoring systems for gas turbine installations and associated systems. ISO 19860:2005 classifies and defines monitoring systems and their technical terms and establishes a system for conversion and validation of measured quantities in order to enable a comparison of the various systems, their features and their performances.

ISO 19860:2005 is classified under the following ICS (International Classification for Standards) categories: 27.040 - Gas and steam turbines. Steam engines. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 19860:2005 has the following relationships with other standards: It is inter standard links to ISO/TS 17419:2014. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 19860:2005 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 19860

First edition

2005-03-15

Gas turbines — Data acquisition and

trend monitoring system requirements

for gas turbine installations

Turbines à gaz — Exigences relatives aux systèmes d'acquisition des

données et de surveillance des tendances pour les installations à

turbine à gaz

Reference number

©

ISO 2005

PDF disclaimer

This PDF file may contain embedded typefaces. In accordance with Adobe's licensing policy, this file may be printed or viewed but

shall not be edited unless the typefaces which are embedded are licensed to and installed on the computer performing the editing. In

downloading this file, parties accept therein the responsibility of not infringing Adobe's licensing policy. The ISO Central Secretariat

accepts no liability in this area.

Adobe is a trademark of Adobe Systems Incorporated.

Details of the software products used to create this PDF file can be found in the General Info relative to the file; the PDF-creation

parameters were optimized for printing. Every care has been taken to ensure that the file is suitable for use by ISO member bodies. In

the unlikely event that a problem relating to it is found, please inform the Central Secretariat at the address given below.

© ISO 2005

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized in any form or by any means,

electronic or mechanical, including photocopying and microfilm, without permission in writing from either ISO at the address below or

ISO's member body in the country of the requester.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Published in Switzerland

ii © ISO 2005 – All rights reserved

Contents Page

Foreword. iv

Introduction . v

1 Scope. 1

2 Normative references . 1

3 Terms, abbreviated terms and definitions. 1

4 Monitoring systems and their characteristics . 3

4.1 General features. 3

4.2 Data-acquisition systems. 3

4.3 Trend-monitoring systems. 4

4.4 Comparison of the systems. 6

5 Detailed examination of trend-monitoring systems . 7

5.1 The tasks of a trend-monitoring system. 7

5.2 Performance-monitoring systems. 7

5.3 Combustion- and emission-monitoring systems . 9

5.4 Mechanical- and vibration-monitoring systems . 10

5.5 Measured parameters . 11

5.6 Scaling and validation . 14

6 Example of a trend-monitoring system .15

Annex A (informative) Status and further development of trend-monitoring systems. 16

Annex B (informative) Diagnostic systems. 21

Annex C (informative) Flow chart of the trend-monitoring system. 23

Bibliography . 28

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards bodies

(ISO member bodies). The work of preparing International Standards is normally carried out through ISO

technical committees. Each member body interested in a subject for which a technical committee has been

established has the right to be represented on that committee. International organizations, governmental and

non-governmental, in liaison with ISO, also take part in the work. ISO collaborates closely with the

International Electrotechnical Commission (IEC) on all matters of electrotechnical standardization.

International Standards are drafted in accordance with the rules given in the ISO/IEC Directives, Part 2.

The main task of technical committees is to prepare International Standards. Draft International Standards

adopted by the technical committees are circulated to the member bodies for voting. Publication as an

International Standard requires approval by at least 75 % of the member bodies casting a vote.

ISO 19860 was prepared by Technical Committee ISO/TC 192, Gas turbines.

iv © ISO 2005 – All rights reserved

Introduction

The International Organization for Standardization (ISO) draws attention to the fact that it is claimed that

compliance with this document may involve the use of a patent concerning data processing systems and

diagnostic systems for technical/power plants.

The specific patents declared include the following:

EP 0 643 345: Data processing device for the monitoring of the operating states of a technical plant

US 5,625,574 Method and data processing system for monitoring operating states of a technical

plant

EP 0 667 013 Diagnostic system for a plant

US 5,734,567 Diagnosis system for a plant

KR 299811 Diagnostic system for a plant

IN 179026 Diagnosis system for a power plant

The ISO takes no position concerning the evidence, validity and scope of this patent right.

The holder of this patent right has assured the ISO that he is willing to negotiate licences under reasonable

and non-discriminatory terms and conditions with applicants throughout the world. In this respect, the

statement of the holder of this patent right is registered with the ISO. Information may be obtained from:

Siemens AG

(CT IP PG and CT L&T)

P. O. Box 32 30

91050 Erlangen,

Germany

Attention is drawn to the possibility that some of the elements of this document may be the subject of patent

rights other than those identified above. ISO shall not be held responsible for identifying any or all such patent

rights.

Investors who acquire gas turbine engines insist more and more on having their installations equipped with

trend-monitoring systems (TMS) of varying abilities. A rigorous employment of TMS in general allows projects

to run with increased cost effectiveness as well as to improve the operation in the future. These statements

are tempting enough to encourage retrofitting existing equipment with TMS in order to increase cost-

effectiveness and reliability as well as to reduce maintenance intervals and risk of outages. The complexity of

TMS can be determined by quoting chapters of this International Standard that are agreed by contract.

Trend-monitoring systems can also enable the following benefits:

investigate reasons for outages;

analyse the actual condition, enabling the preparation of maintenance in advance and only if the need

arises.

Trends during recent years show that in the foreseeable future no gas turbine is likely to be sold without a

TMS. There is also a tendency to integrate the TMS closely with the control systems of the gas turbines.

One reason for this lies in the use of the operating data available in the control system and needed for control

as well as for the TMS. On the other hand, the control system can respond rapidly to critical situations

detected by TMS. Therefore the direct connection of both systems offers the best solution.

Many independent, as well as integrated, systems are commercially available but they are based on different

philosophies. Correspondingly, their performances can differ. Certain terms are often used with conflicting

meanings and can mislead expectations.

TMS offers important benefits in the following areas:

minimize fuel consumption;

optimize maintenance costs in line with actual requirements (e.g. availability);

minimize impact on the environment;

predict possible failure and minimize subsequent damage and/or loss;

improve reliability and availability.

Use of the same system will allow the manufacturer to

determine the actual (not the theoretical) thermodynamic data;

data and performance verification;

determine gas-turbine ageing;

improve service interval scheduling;

optimize compressor cleaning.

Together, both operator and manufacturer will be able to

interpret the short- and long-term trends established;

perform a status analysis;

identify and potentially reduce failures;

which in turn will enable future automated diagnostic systems to be extended still further.

As more and more new systems emerge, it is convenient to classify the technical terms and to define them.

The intention is to set up certain guidelines on the subject of trend-monitoring systems to provide a basis for

comparison of the various systems, their features, their performances and to help in the process of decision-

making.

vi © ISO 2005 – All rights reserved

INTERNATIONAL STANDARD ISO 19860:2005(E)

Gas turbines — Data acquisition and trend monitoring system

requirements for gas turbine installations

1 Scope

This International Standard applies to data-acquisition and trend-monitoring systems for gas turbine

installations and associated systems. It classifies and defines monitoring systems and their technical terms. It

establishes a system for conversion and validation of measured quantities in order to enable a comparison of

the various systems, their features and their performances.

2 Normative references

The following referenced documents are indispensable for the application of this document. For dated

references, only the edition cited applies. For undated references, the latest edition of the referenced

document (including any amendments) applies.

ISO 2314:1989, Gas turbines — Acceptance tests

ISO 3977-2:1997, Gas turbines — Procurement — Part 2: Standard reference conditions and ratings

ISO 13373-1:2002, Condition monitoring and diagnostics of machines — Vibration condition monitoring —

Part 1: General procedures

3 Terms, abbreviated terms and definitions

For the purposes of this document, the following definitions apply.

NOTE “Gas turbine” as used in this International Standard means the gas turbine and its associated systems.

3.1

combustion-monitoring system

CMS

equipment to acquire operating data and allow a judgement on the quality of the combustion process

3.2

data acquisition system

DA

equipment to collect and store a selection of data enabling a description of the condition of the gas turbine

engine and its associated systems

3.3

diagnosis system

DS

equipment to determine the condition of the gas turbine installation using information acquired by DA and

TMS

NOTE In addition, the DS can display the reason for the actual situation. In an advanced version, it can offer

suggestions or guidance on actions required.

3.4

emission-monitoring system

EMS

equipment to store data, indicating the output of emissions that are produced by the combustion process of

the gas-turbine installation

3.5

maintenance-on-condition

MOC

procedure whereby maintenance work is done only if requested by the monitoring system

3.6

mechanical-monitoring system

MMS

equipment to acquire data on the condition of the gas turbine installation that are of importance for the lifetime

of the mechanical design

3.7

monitoring system

MS

equipment used in the same manner as for surveillance

NOTE This is considered as the generic term for all systems that perform a surveillance of the gas turbine and

installations.

3.8

performance-monitoring system

PMS

equipment to take data and display the performance of the gas turbine

NOTE The parameters involved are essentially power, efficiency, exhaust-gas temperature and exhaust-gas flow and

can include engine-component-condition assessment.

3.9

trend

approximation of an x-y correlation within an acceptable correlation coefficient on the basis of data that are

eventually validated and normalized

NOTE The variable x is most often “time”, and trends are usually evaluated as functions of operating time or

operating cycles.

3.10

trend-monitoring system

TMS

equipment to acquire operating data describing the condition of the gas-turbine installation that are used for

the computation of short-term and long-term trends for selected parameters

3.11

validation

detection and elimination and/or replacement of wrong values among the measured data

3.12

vibration-monitoring system

VMS

equipment for monitoring the mechanical vibrations of the rotor(s) and the casing(s) of a gas turbine

installation

2 © ISO 2005 – All rights reserved

4 Monitoring systems and their characteristics

4.1 General features

In applications where aspects of safety are extremely important (i.e. for aircraft engines), the analysis of the

condition of complex systems has already attained a high level. The positive influence on the maintenance

effort that accompanies the introduction of monitoring systems (MSs), as well as the possibility of preventing

failures, more and more raises the interest in applying such systems to large power plants where the safety

requirements are less stringent. The economic performance of a plant can be improved by such monitoring

systems.

Projects carried out in recent years show trends in the operation of gas turbines that predict the need for the

application of such a monitoring system. Furthermore, it can be observed that the values measured for the

MSs are mostly those already being acquired by the available control system. To an increasing extent, MSs

are combined with the control system of the gas turbine and the governing system leading an entire complex.

MSs are considered as an integral part operating in the background.

Integration of the monitoring system and the control system has both advantages and disadvantages.

a) Joining control and monitoring systems is advantageous because

1) the control system already contributes essential information on the condition of the cycle;

2) the MS can use the control system to execute actions required in the process;

3) the distributed systems and/or remote systems are becoming more popular.

b) The disadvantages include

1) the system design and validation become much more complicated at the development phase;

2) the possibility of introducing unexpected error to another system might be higher at a later

modification phase.

There are already many independent, as well as integrated, systems commercially available, which differ in

design concepts, operating philosophies and performance. As new systems emerge continuously, it is

convenient to classify and define the technical terms. Beyond that, guidelines will be developed to allow

comparisons among MSs in the future (see Annex A) and to enable decision-making according to

requirements.

MSs may be grouped into three levels (see Figures 1 and 2 and Figure B.1), where the complexity and the

information increase with the level. Depending on the application in the field, overlapping of the standards

appears regularly.

4.2 Data-acquisition systems

All systems are based on DAs and therefore they shall be considered as the basic component leading to all

further extensions. DA is essentially restricted to measurement or acquisition and limited storage of system

and operating conditions.

Figure 1 — Data acquisition

DAs usually require a high level of technical knowledge and experience as well as knowledge of the system.

Therefore, their use remains restricted to experienced personnel.

4.3 Trend-monitoring systems

TMSs (Figure 2) evaluate short-term and long-term trends in the performance, the exhaust emissions and the

mechanical behaviour of gas turbine installations. In contrast to DAs, the data the variables corresponding to

1)

the thermodynamic state are normalized to ISO standard conditions (see ISO 3977-2) and can be archived

in long-term storage.

Intentional deviations of the reference conditions from the ISO standard conditions shall be agreed upon

between the contract partners. Often, when the measured values do not correspond to standard conditions

(ISO 3977-2), TMSs do not give the usual analysis of trends (e.g. deviation of specific fuel consumption) and

do not extrapolate for upcoming consequences (e.g. NO emissions).

x

TMSs shall also provide validation of the experimental data as well as the logic for the selection of elements

from the acquired data and the numerical algorithms from which to construct the trends. Wrong

measurements shall be eliminated and spurious data shall be identified and discarded.

1) p = 101,3 kPa; T = 288,15 K; ϕ = 60 % relative humidity in the ambient air.

4 © ISO 2005 – All rights reserved

Figure 2 — Trend-monitoring system (TMS)

Normalizing the thermodynamic state of the plant requires the acquisition of all ambient operating parameters,

including the following:

ambient pressure;

temperature;

humidity;

heating value;

exhaust-gas pressure loss.

It is convenient to compare actual values with target values that can be provided by the cycle analysis for

actual conditions from integrated systems. The cycle is computed analytically from measured parameters, or,

if data are missing, empirically through the use of the charts or tables that are provided by the manufacturer of

the plant. Performing a cycle analysis requires data that might not always be known to the operator of the

plant.

In this way, it is possible to determine deviations from the design or reference values which are persistent over

time (e.g. for efficiency), to check values related to operating costs (e.g. specific fuel consumption) and to

follow the evolution of disturbances or failures.

Advanced systems might also be able to provide diagnosis and advice to non-specialist maintainers and

operators.

Key areas for application in connection with gas turbines are as follows:

a) all properties of DAs and, in addition, trend-monitoring over medium and long periods of

performance results,

emissions-monitoring and reporting,

mechanical operating parameters;

b) analysis of trends for

identification of developing faults,

prediction of failures,

optimization of operating and maintenance,

improvement of availability by maintenance-on-condition (MOC).

4.4 Comparison of the systems

TMSs are capable of performing the same tasks as DAs, but also validate and normalize measured data. In

addition, information to date is stored in a databank from which all values are extracted to determine short-

and long-term trends.

When using a DA, the personnel can compare formerly registered data with current registered data and

decide whether values are abnormal and might, eventually, lead to difficulties. More advanced systems

analyse the trends and predict when the parameters will reach an established range limit. Appropriate alerts

can be signalled to the operator.

The TMS performs this task and indicates values that might be abnormal and that might lead to disturbances

or failures that could damage the plant. On top of that, the TMS might contain the necessary rules as well as

experience to recommend necessary precautions as an output.

Finally, a very sophisticated MS will be similar to a DS, which indicates risks, consequences of failures and

the required action to be taken to change a situation identified as being unfavourable. At this level of

development, all functions indicated in Figure B.1 are available.

6 © ISO 2005 – All rights reserved

5 Detailed examination of trend-monitoring systems

5.1 The tasks of a trend-monitoring system

5.1.1 As a rule, a modern TMS for gas turbine can monitor the following:

thermodynamic data,

combustion, including emissions to the environment,

mechanical behaviour, including vibrations of a gas turbine.

And as a result of this, the tasks that a TMS can carry out include the determination, indication and prediction

(with relevant confidence factors) of the short- and long-term trends of all variables monitored.

5.1.2 Accordingly, TMS should comprise the following:

performance-monitoring system (PMS);

combustion-monitoring system (CMS);

emission-monitoring system (EMS);

mechanical- and vibration-monitoring system (MMS and VMS).

5.1.3 Finally, it is also the TMS’s task to assess trends, to prepare data for future diagnosis for the plant or

component (see Annex B), to issue recommendations for actions, and in critical situations, to initiate these

directly.

This puts the operator in a position to

have good insight into the condition of the plant at all times;

to quickly initiate the necessary responses to current conditions.

5.1.4 The TMS findings can also indicate the necessity of an inspection or overhauls [maintenance-on-

condition (MOC)].

The following operations can then be performed when required:

combustor inspections,

inspections of components in the hot-gas path,

major inspections.

5.2 Performance-monitoring systems

5.2.1 PMSs essentially monitor the following:

shaft and/or electrical power output;

gas turbine rotor speeds in case of mechanical drives;

calculated efficiency and/or performance of the gas turbine;

flow rates (fuel, inlet air, water and/or steam) including exhaust gas of the gas turbine,

exhaust gas temperature.

5.2.2 Significant ambient conditions, such as the following, are also monitored for the purpose of converting

the performance data to the standard reference conditions (ISO 3977-2).

atmospheric pressure;

temperature of the intake air;

air humidity.

5.2.3 The following operating conditions shall also be recorded.

load and power factor;

pressure loss at the compressor inlet;

temperature at the compressor inlet;

pressure loss at the outlet (possibly also the back pressure caused by downstream plant components).

5.2.4 One major aim of the PMS is to establish the overall process efficiency, together with the associated

uncertainty; the evolution of these values over time facilitates decisions concerning operational responses,

such as compressor washing or maintenance and the generation of business-related data (e.g. specific fuel

costs).

In this way, the gas turbine can always be maintained in the best possible condition and so minimize the

specific fuel consumption.

Table 1 lists typical direct and indirect variables of the gas turbine from which trends can be developed.

Table 1 — Parameters for trend development — Performance-monitoring

Direct or indirect Measured data for trend Fault detection and/or

Sensor application

variables analysis analysis

Power output Generator terminals Power output Incomplete combustion

Power turbine shaft Torque and/or speed Compressor fouling, blading

measurement corrosion and/or erosion

Compressor shaft

Compressor shaft speed

Fuel consumption Measurement of fuel mass flow Total fuel flow Fuel supply, uniform distribution

Partial fuel flows to the individual nozzles

Thermal efficiency Indirect determination from Thermal and/or electrical Compressor fouling; blading

power output, heating value, efficiency corrosion and/or erosion

fuel flow

Incomplete combustion

Exhaust Exhaust duct downstream from Mean exhaust temperature Correct starting point for

temperature the turbine diffuser (individual values, mean values, subsequent utilization of waste

maximum deviations) heat

Intact combustion system

problems

Exhaust flow Indirect determination By energy and mass balances With HRGS: less steam

production, more supplementary

firing

NOTE Additional parameters are listed in Table 5.

8 © ISO 2005 – All rights reserved

5.3 Combustion- and emission-monitoring systems

5.3.1 General

The combustion- and emission-monitoring tasks both monitor

conditions of the combustion process (Table 2);

exhaust gases, including pollutants (Table 3).

5.3.2 Combustion-monitoring system

The combustion-monitoring system (CMS) monitors those variables that characterize the combustion process

because monitoring the combustion process itself is not practicable at the current time.

Essentially these variables include

exhaust temperature,

distribution of the exhaust temperature immediately downstream of the gas turbine or the gas generator,

pressure fluctuations in the combustion system,

metal temperatures.

The mixing conditions of the partial fuel flows (primary, secondary, pilot and pre-mix amounts) are also of

great importance.

Table 2 — Parameters for trend development — Combustion-monitoring

Direct or indirect Measured data for trend Fault detection and/or

Sensor application

variables analysis analysis

Exhaust Control cross-section in the Mean exhaust temperature Incomplete combustion in all

temperature exhaust duct downstream from burners

Maximum exhaust temperature

the turbine

Uniform fuel supply to all

Minimum exhaust temperature

burners

Exhaust temperatures at all

Mechanical integrity of the

points registered

combustion system (burners,

nozzles, …)

Spread of the Control cross-section in the Spread of the exhaust Definition of the module

exhaust exhaust duct downstream from temperature and the responsible

temperatures the turbine corresponding position of the

control cross section

Pressure Combustor or transition piece to Amplitude of the pressure Flame pulsations with the

fluctuations in the the turbine fluctuations danger of excessive mechanical

combustion Frequency of the pressure stress leading to the particular

system fluctuations danger of mechanical

resonance and combustion

problems such as lean flame

5.3.3 Emission-monitoring system

The emission-monitoring system (EMS) continuously determines the pollutant content in the exhaust, i.e.

essentially the

NO emissions;

x

CO emissions;

total organic compounds;

oxygen content (oxygen is also usually measured to adjust the concentrate to a specific reference

condition);

particulate matter or dust (liquid fuel).

NOTE The limits for some or all of these pollutants depend on local requirements.

In case of wet reduction, EMS can also determine the injection (water or steam) conditions.

With this information, it is possible to monitor the emission system effectively. This, in turn, promotes

operation and maintenance regimes that minimize the gas turbine’s environmental impact.

Table 3 — Parameters for trend development — Emission-monitoring

Direct

Measured data for trend Fault detection and/or

or indirect Sensor arrangement

analysis analysis

variables

NO emissions Representative locations in the NO content in the exhaust Faults in the combustion and/or

x x

NO reduction process resulting

flow cross-sectional area in the

x

(NO content in the exhaust)

exhaust duct and/or the stack in excessive environmental

pollution

(NO content in the exhaust)

CO emissions Representative locations in the CO content in the exhaust Incomplete combustion resulting

flow cross-sectional area in the in excessive environmental

exhaust duct and/or the stack pollution

O content Representative locations in the O content in the exhaust

2 2

flow cross-sectional area in the —

exhaust duct and/or the stack

Total organic Representative locations in the TOC Incomplete combustion resulting

compounds flow cross-sectional area in the in excessive environmental

exhaust duct and/or the stack pollution

5.4 Mechanical- and vibration-monitoring systems

The MMS and the VMS monitor the mechanical condition based on different mechanical parameters of the

gas-turbine plant (see example in Table 5).

The monitoring of mechanical parameters should include couplings, gears and auxiliary systems (Table 4)

when appropriate.

This makes it possible to detect and as a result reduce (but by no means completely) possible problems and

damage to a large extent. Maintenance work (maintenance-on-condition) can be performed depending on the

actual condition of the system.

10 © ISO 2005 – All rights reserved

5.5 Measured parameters

Table 5 provides a typical data list for a simple-cycle gas turbine. The exact scope and any contractual system

shall be agreed between the supplier and the customer.

Some important parameters are not recorded directly, but can be derived from others (e.g. air flow by energy

balance and thermal efficiency from fuel consumption and power).

The parameters in Table 5 are listed in functional groups. The notation is in accordance with ISO 2314. The

location of sensors is based on relevant acceptance test procedures.

Table 4 — Parameters for trend development — Mechanical- and vibration-monitoring

Direct or indirect Measured data for trend Fault detection and/or

Sensor arrangement

variables analysis analysis

Casing and/or Casing and/or shaft vibration Trend monitor assigned to a Bearing problems (ball, inner or

shaft vibrations sensors (acceleration, speed machine area, including rotating outer roller ring)

(structure-borne probes) located and type speed information

Balancing changes

sound) specified according to the

Summary level of defined

measurement tasks they

Loose components

frequency range; overall level

perform on representative

Combustor vibrations

sections of the casing and/or

Amplitudes of defined orders of

shaft (temperature resistance,

harmonics (e.g. for vibrations

Rubbing, blade fracture

measuring range for amplitudes

generated by blading, gears,

Changes to the clearance of

and frequencies, resonance

monitoring roller bearing)

tooth flanks

range)

Recording of the amplitudes or

Extremely fast (millisecond)

spectra during start-up and

time-monitoring of acceleration

coast-down of shafts

signals in the selected

Overall spectrum (“water-fall

frequency range with

diagram”)

corresponding limit value

processing for the machine trip

Time signal display when a limit

can serve as an additional

value is exceeded (“flight data

safety-monitoring system with

recorder”)

the aim of preventing or limiting

blade damage. Event-controlled

data records facilitate the

subsequent analysis of the

damage.

Table 5 — Summary of possible measured parameters dependant on type,

operating conditions and scope of supply

a

Represented by:

Measured parameter

MMS and

PMS EMS

VMS

Time and date X X X

Environment

barometric pressure X X —

ambient air temperature X X

—

relative humidity X X —

Air inlet ahead of the compressor

temperature for the PMS, EMS and MMS and VMS X X X

indication of inlet air heating and/or bleed heating in operation, or X (X)

—

malfunctioning

air filter pressure loss X (X) —

silencer pressure loss X —

—

static pressure ahead of the compressor (resulting in total inlet pressure X (X) —

loss)

Compressor blade duct

static pressure

ahead of inlet guide vanes X — (X)

at bearing seal-air tapping location — — X

at cooling-air tapping locations (X) X

—

at blow-off locations (X) — X

behind blading and/or diffuser X — X

temperatures

at cooling-air tapping locations X X

—

behind blading and/or diffuser X (X) X

Combustion chamber

static pressure

ahead of combustion chamber (X) X (X)

combustion chamber pressure loss X — (X)

pressure oscillations and/or pulsations — (X) X

Cooling system air and/or water

air cooling temperatures X X

—

static pressure of air cooling flows X — X

Metal temperatures (direct or indirect) — — X

combustion chamber — — X

transition elements X

— —

turbine blades — — X

12 © ISO 2005 – All rights reserved

Table 5 (continued)

a

Represented by:

Measured parameter

MMS and

PMS EMS

VMS

Exhaust gas diffuser

static pressure in diffuser X — (X)

exhaust gas temperature X X (X)

Fuel system — — —

fuel mass flow — — —

fuel pressure (X) X —

fuel temperature X (X)

—

fuel composition (resulting in lower heating value of fuel) X X —

control valve lift — (X) X

water for injection (if available) (mass flow, temperature pressure) X X (X)

steam for injection (if available) (mass flow, temperature, pressure) X X

—

Recuperator (if available)

air temperature

inlet X X (X)

outlet X X (X)

exhaust gas temperature

inlet X — (X)

outlet X — (X)

Pressure loss

air side X — (X)

exhaust gas side X — (X)

Instrumentation & controls

position of control systems:

vanes X (X) X

bleed valves X — X

various valves — — X

anti-icing system on/off X (X)

—

Performance data

gross power output or torque X — X

grid frequency X — —

power factor X

— —

Mechanical data

speed X — X

axial shaft position and/or axial thrust — — X

Table 5 (continued)

a

Represented by:

Measured parameter

MMS and

PMS EMS

VMS

Bearings

metal temperatures of sleeve-type bearings — — X

static pressure of sealing air X

— —

Vibrations

bearing block vibrations — — X

shaft vibrations — — X

housing vibrations X

— —

Oil lubrication system

lube oil temperatures — — X

lube oil supply pressure — — X

differential pressure of lube oil filters and coolers X

— —

chemical-physical examination of oil condition (metal particles, abrasion — —

X

analysis)

a

(X) indicates allocation to the corresponding monitoring system, if only this system is used.

5.6 Scaling and validation

5.6.1 Conversion of measured parameters

Operating performance strongly depends on the air-inlet conditions. For an independent comparison of the

measured parameters, data shall be normalized according to the empirical correction curves from the

manufacturers or standard reference conditions in accordance with ISO 3977-2.

5.6.2 Validation of measured parameters

During acquisition of performance data for gas turbines, incorrect measurements, failures of transducers and

accumulation of data in the upper or lower tolerance zone sometimes occur. If these incorrect values are not

recognized and eliminated from the trend basis, the derived trends can be incorrect and ultimately result in

wrong conclusions. In a modern TMS, this is avoided by data validation.

Different methods, such as the following can be applied, in some cases simultaneously, for data validation:

straight numerical data validation;

physical data validation;

voting system selection of signal validation;

statistical elimination methods;

plausibility check.

The direct numerical data validation recognizes and eliminates measured data that are out of the tolerance

zone. Trends are smoothed by fitting polynomials through the sets of recorded data points.

14 © ISO 2005 – All rights reserved

With the physical data validation, the measured thermodynamic data are validated by calculations for subsets

of the process. For this, the unit is subdivided into a series of closed balance areas. A set of equations for the

mass and the energy balances is solved by fitting a least-squares line through the data. The measured data

can be corrected and outliers eliminated from the trends. Characteristic parameters like efficiency and

effectiveness are determined after the data validation.

When a voting-system selection is used, normally 2 out of the 3 systems are used for validation of measured

signals.

If large quantities of data are already available for a specific system, incorrect values can be excluded by

statistical elimination methods, but only after the measured parameter is incorporated back into the statistical

trend. Therefore, statistical elimination methods should be used for data sets only after a certain amount of

data has been accumulated.

Finally, plausibility checks are available, but like the diagnostic systems, these depend on continuous

acquisition of knowledge.

Iterative methods are often used for data validation. Measured data are correlated using trends, and values

outside the given tolerance are eliminated. The trend is then recalculated with the new set of data. This

procedure is repeated until the trend is stable within a certain bandwidth.

6 Example of a trend-monitoring system

The schematic of a modern trend-monitoring system is shown in Annex C. All three main components of the

TMS (performance-monitoring, combustion- and/or emission-monitoring and mechanical- and/or vibration-

monitoring) as described above are integrated.

The schematic also includes access to a database where measured data are stored or new descriptions of

characteristics are generated from previously acquired data. Data can be used for statistics and trends as well

as to support decisions for intervention. The actual raw data should be stored for objective documentation of

operations. Rules for access to these data shall be established.

From the database, the fouling factor (contamination) and the ageing factor of the gas turbine can be derived

and, therefore, the behavior of a unit as it ages under different operating conditions can be predicted.

The database can also fulfill tasks in addition to monitoring trends. It is possible, for instance, to store the data

from other units in the same construction series, in order to determine values averaged over multiple units.

The data compiled for multiple units can also be used for the supplementation or correction of the owner's or

even the manufacturer's documentation. On the other hand, data can be collected, stored and subsequently

used to predict the behavior under different conditions (i.e. new facility, before or after overhaul or exchange

of major parts, etc.).

Annex A

(informative)

Status and further development of trend-monitoring systems

A.1 General

Today in many applications only single elements of a trend-monitoring system (TMS, as it is described in this

document) are used. That is, often only the vibration pick-ups offered by the suppliers are used in the

vibration-monitoring systems (VMSs). In other cases, thermodynamic data are monitored (PMS) to operate

the unit at the highest achievable efficiency.

Because of overlapping objectives, the mechanical-monitoring system (MMS) is often combined the vibration-

monitoring system (VMS) while the combustion-monitoring system (CMS) is often combined with the

emission-monitoring system (EMS).

The current tendency is to combine all elements of the described systems and to use the combined system as

a standardized TMS.

The different monitoring systems are thus more and more

combined into one system which interacts with the control system;

integrated in the control system;

automated;

permanently operating.

It is advantageous to distinguish the operational parameters that have to be monitored at short intervals (e.g.

rotor-shaft and bearing-block vibration, pressure oscillations and pulsations in combustion system) from those

that are monitored on a long-term basis (e.g. efficiency). Consequently, in the modern automated TMSs that

are integrated into the control system of the gas turbine and that run in the background, the acquisition of data

for the operational parameters is partitioned into high- and low-frequency.

The incoming sets of data are stored in databanks and transformed by software tools.

The TMSs enable the generation of different intervals to examine the various aspects of the data. Concerning

the efficiency, the short-term trends indicate the need for compressor washing and long-term trends reflect the

ageing of the unit.

Even performance improvement and/or deviations can be analysed by means of collected data before and

after a refurbishment, overhaul or repair. More and more, cumulative experience is integrated into the system,

enabling a diagnosis. The scope of the messages, or rather the recommendations, is increasing steadily. By

comparing and logically combining messages, the TMS can be turned into an expert system.

A.2 Status and further development of performance-monitoring systems

The simplest level of monitoring of the thermodynamic parameters of gas turbines is to take single readings at

more or less regular time intervals. Evaluation of measured data is done manually using the correlations (e.g.

curves, tables) of the manufacturer.

16 © ISO 2005 – All rights reserved

Normally, only the following parameters are compared with target values and trends are determined at full

load:

power output of gas turbine (directly);

thermal efficiency (indirectly through fuel consumption);

exhaust gas temperature;

exhaust gas flow (indirectly through energy balance of gas turbine).

Monitoring of analogous data at partial load is basically limited to thermal efficiency and exhaust-gas

temperature, which depend strongly on power output and the position of guide vanes. Under partial load,

power is only a specified setting.

All measured thermodynamic data for the gas turbine have to be converted to standard reference conditions

(see ISO 3977-2) to enable comparisons among these. Guarantee conditions or ISO conditions can be used

as a reference.

Modern performance-monitoring systems (PMS) record the thermodynamic data of the gas turbine at given

regular time intervals and automatically convert them to standard reference conditions (see ISO 3977-2).

Algorithms for conversion are integrated in the system. The converted data are stored and can be output as a

function of time on request (statistics only) showing the more or l

...

NORME ISO

INTERNATIONALE 19860

Première édition

2005-03-15

Turbines à gaz — Exigences relatives aux

systèmes d'acquisition des données et

de surveillance des tendances pour les

installations à turbine à gaz

Gas turbines — Data acquisition and trend monitoring system

requirements for gas turbine installations

Numéro de référence

©

ISO 2005

PDF – Exonération de responsabilité

Le présent fichier PDF peut contenir des polices de caractères intégrées. Conformément aux conditions de licence d'Adobe, ce fichier

peut être imprimé ou visualisé, mais ne doit pas être modifié à moins que l'ordinateur employé à cet effet ne bénéficie d'une licence

autorisant l'utilisation de ces polices et que celles-ci y soient installées. Lors du téléchargement de ce fichier, les parties concernées

acceptent de fait la responsabilité de ne pas enfreindre les conditions de licence d'Adobe. Le Secrétariat central de l'ISO décline toute

responsabilité en la matière.

Adobe est une marque déposée d'Adobe Systems Incorporated.

Les détails relatifs aux produits logiciels utilisés pour la création du présent fichier PDF sont disponibles dans la rubrique General Info

du fichier; les paramètres de création PDF ont été optimisés pour l'impression. Toutes les mesures ont été prises pour garantir

l'exploitation de ce fichier par les comités membres de l'ISO. Dans le cas peu probable où surviendrait un problème d'utilisation,

veuillez en informer le Secrétariat central à l'adresse donnée ci-dessous.

© ISO 2005

Droits de reproduction réservés. Sauf prescription différente, aucune partie de cette publication ne peut être reproduite ni utilisée sous

quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie et les microfilms, sans l'accord écrit

de l'ISO à l'adresse ci-après ou du comité membre de l'ISO dans le pays du demandeur.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax. + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Publié en Suisse

ii © ISO 2005 – Tous droits réservés

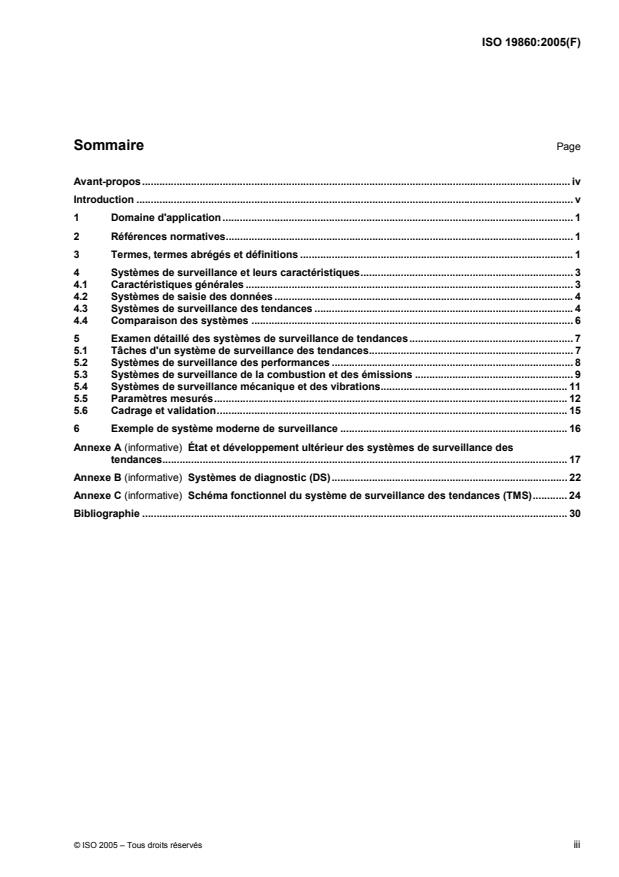

Sommaire Page

Avant-propos. iv

Introduction . v

1 Domaine d'application. 1

2 Références normatives. 1

3 Termes, termes abrégés et définitions . 1

4 Systèmes de surveillance et leurs caractéristiques. 3

4.1 Caractéristiques générales . 3

4.2 Systèmes de saisie des données . 4

4.3 Systèmes de surveillance des tendances .4

4.4 Comparaison des systèmes . 6

5 Examen détaillé des systèmes de surveillance de tendances. 7

5.1 Tâches d'un système de surveillance des tendances. 7

5.2 Systèmes de surveillance des performances . 8

5.3 Systèmes de surveillance de la combustion et des émissions . 9

5.4 Systèmes de surveillance mécanique et des vibrations. 11

5.5 Paramètres mesurés. 12

5.6 Cadrage et validation. 15

6 Exemple de système moderne de surveillance . 16

Annexe A (informative) État et développement ultérieur des systèmes de surveillance des

tendances. 17

Annexe B (informative) Systèmes de diagnostic (DS). 22

Annexe C (informative) Schéma fonctionnel du système de surveillance des tendances (TMS). 24

Bibliographie . 30

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes nationaux de

normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est en général confiée

aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude a le droit de faire partie du

comité technique créé à cet effet. Les organisations internationales, gouvernementales et non

gouvernementales, en liaison avec l'ISO participent également aux travaux. L'ISO collabore étroitement avec

la Commission électrotechnique internationale (CEI) en ce qui concerne la normalisation électrotechnique.

Les Normes internationales sont rédigées conformément aux règles données dans les Directives ISO/CEI,

Partie 2.

La tâche principale des comités techniques est d'élaborer les Normes internationales. Les projets de Normes

internationales adoptés par les comités techniques sont soumis aux comités membres pour vote. Leur

publication comme Normes internationales requiert l'approbation de 75 % au moins des comités membres

votants.

L'ISO 19860 a été élaborée par le comité technique ISO/TC 192, Turbines à gaz.

iv © ISO 2005 – Tous droits réservés

Introduction

L'Organisation Internationale de Normalisation (ISO) attire l'attention sur le fait qu'il est déclaré que la

conformité avec les dispositions du présent document peut impliquer l'utilisation d'un brevet intéressant les

systèmes de traitement des données et les systèmes de diagnostic pour les installations techniques et de

production d’énergie.

Les brevets spécifiques déclarés comprennent les brevets suivants:

EP 0 643 345 Data processing device for the monitoring of the operating states of a technical plant

US 5,625,574 Method and data processing system for monitoring operating states of a technical

plant

EP 0 667 013 Diagnostic system for a plant

US 5,734,567 Diagnosis system for a plant

KR 299811 Diagnostic system for a plant

IN 179026 Diagnosis system for a power plant

L'ISO ne prend pas position quant à la preuve, à la validité et à la portée de ces droits de propriété.

Le détenteur de ces droits de propriété a donné l'assurance à l'ISO qu'il consent à négocier des licences avec

des demandeurs du monde entier, à des termes et conditions raisonnables et non discriminatoires. À ce

propos, la déclaration du détenteur des droits de propriété est enregistrée à l'ISO. Des informations peuvent

être demandées à:

Siemens AG

(CT IP PG and CT L&T)

P. O. Box 32 30

91050 Erlangen,

Germany

L'attention est d'autre part attirée sur le fait que certains des éléments du présent document peuvent faire

l'objet de droits de propriété autres que ceux qui ont été mentionnés ci-dessus. L'ISO ne saurait être tenue

pour responsable de l'identification de ces droits de propriété en tout ou partie.

Les investisseurs qui acquièrent des installations comportant une turbine à gaz insistent de plus en plus sur la

nécessité d'avoir des installations équipées de systèmes de surveillance des tendances (TMS) ayant diverses

aptitudes. Un emploi rigoureux des TMS permet, d'une manière générale, de gérer les projets en augmentant

la rentabilité et en améliorant l'exploitation future. Ces indications sont suffisamment intéressantes pour inciter

l'équipement avec un TMS d'installations existantes afin d'accroître la rentabilité et la fiabilité, et de réduire les

intervalles de maintenance et les risques d'interruptions de service. La complexité des TMS peut être

déterminée en citant des chapitres de la présente Norme internationale qui sont convenus par contrat.

Les systèmes de surveillance des tendances peuvent également offrir les prestations suivantes:

rechercher les causes d'interruptions de service;

analyser l'état actuel, ce qui permet de préparer la maintenance suffisamment longtemps à l'avance et

uniquement en cas de nécessité.

Ces dernières années, les tendances montrent que, dans un proche avenir, il est probable qu'aucune turbine

à gaz ne sera vendue sans TMS. Il existe également une tendance à intégrer étroitement le TMS aux

systèmes de commande des turbines à gaz.

En effet, les données d'exploitation disponibles dans le système de commande sont nécessaires aussi bien

pour la commande que pour le TMS. D'autre part, le système de commande peut réagir rapidement aux

situations critiques détectées par le TMS. Une liaison directe entre les deux systèmes offre donc la meilleure

solution.

De nombreux systèmes, autonomes ou intégrés, sont disponibles dans le commerce mais leurs conceptions

sont différentes. Par voie de conséquence, leurs performances peuvent aussi différer. Certains termes sont

souvent utilisés avec des significations contradictoires et peuvent tromper les attentes.

Les TMS offrent d'importants avantages dans les domaines suivants:

réduction de la consommation de combustible;

optimisation des coûts de maintenance conforme aux exigences effectives (par exemple, disponibilité);

diminution de l'impact sur l'environnement;

prédiction des pannes possibles et diminution des détériorations et/ou des pertes ultérieures;

amélioration de la fiabilité et de la disponibilité.

L'utilisation du même système permettra au fabricant

de déterminer les données thermodynamiques réelles (et non théoriques);

de vérifier les données et les performances;

de déterminer le vieillissement de la turbine à gaz;

d'améliorer le calendrier de l'entretien;

d'optimiser le nettoyage du compresseur.

Ensemble, l'opérateur et le fabricant pourront

interpréter les tendances établies à court et long terme;

procéder à une analyse de l'état;

identifier et potentiellement réduire les défaillances;

ce qui, à son tour, permettra d'élargir encore l'emploi des futurs systèmes de diagnostic automatisés.

De plus en plus de nouveaux systèmes apparaissant, il s'avère utile de classer et de définir les termes

techniques. L'objectif est d'établir certaines lignes directrices sur la question des systèmes de surveillance de

tendance afin de fournir une base de comparaison des divers systèmes, de leurs caractéristiques, de leurs

performances et de contribuer à la prise de décision.

vi © ISO 2005 – Tous droits réservés

NORME INTERNATIONALE ISO 19860:2005(F)

Turbines à gaz — Exigences relatives aux systèmes

d'acquisition des données et de surveillance des tendances

pour les installations à turbine à gaz

1 Domaine d'application

La présente Norme internationale s'applique aux systèmes d'acquisition des données et de surveillance des

tendances destinés aux installations comportant une turbine à gaz et aux systèmes associés. Elle classe et

définit les systèmes de surveillance et leurs termes techniques. Elle établit un système de conversion et de

validation des grandeurs mesurées afin de permettre de comparer les divers systèmes, leurs caractéristiques

et leurs performances.

2 Références normatives

Les documents de référence suivants sont indispensables pour l'application du présent document. Pour les

références datées, seule l'édition citée s'applique. Pour les références non datées, la dernière édition du

document de référence s'applique (y compris les éventuels amendements).

ISO 2314:1989, Turbines à gaz — Essais de réception

ISO 3977-2:1997, Turbines à gaz — Spécifications pour l'acquisition — Partie 2: Conditions normales de

référence et caractéristiques

ISO 13373-1:2002, Surveillance et diagnostic d'état des machines — Surveillance des vibrations — Partie 1:

Procédures générales

3 Termes, termes abrégés et définitions

Pour les besoins du présent document, les définitions suivantes s'appliquent.

NOTE Le terme «turbine à gaz» utilisé dans la présente Norme internationale signifie la turbine à gaz proprement

dite et ses systèmes associés.

3.1

système de surveillance de la combustion

CMS

système destiné à acquérir les données opérationnelles et à permettre de juger de la qualité du processus de

combustion

3.2

système de saisie des données

DA

système destiné à saisir et stocker une sélection de données, permettant ainsi une description de l'état de

l'ensemble formé par la turbine à gaz et ses systèmes associés

3.3

système de diagnostic

DS

système destiné à déterminer l'état de l'installation comportant une turbine à gaz en utilisant les informations

acquises par le DA et le TMS

NOTE En outre, le DS peut afficher le motif de la situation réelle. Dans une version évoluée, il peut donner des

suggestions ou des directives relatives aux actions requises.

3.4

système de surveillance des émissions

EMS

système destiné à stocker les données qui indiquent la production de sortie des émissions générées par le

processus de combustion de l'installation comportant une turbine à gaz

3.5

maintenance conditionnelle

MOC

procédure dans laquelle les travaux de maintenance sont effectués uniquement si le système de surveillance

le demande

3.6

système de surveillance mécanique

MMS

système de saisie des données relatives à l'état de l'installation comportant une turbine à gaz et importantes

pour la durée de vie du système mécanique

3.7

système de surveillance

MS

système utilisé d'une façon similaire à celle du contrôle

NOTE Terme considéré comme un terme général pour tous les systèmes effectuant la surveillance de la turbine à

gaz et des installations.

3.8

système de surveillance des performances

PMS

système collectant et affichant les données de performance de la turbine à gaz

NOTE Il s'agit essentiellement de la puissance, du rendement ainsi que de la température et du débit des gaz

d'échappement et peut inclure l'évaluation de l'état des éléments du moteur.

3.9

tendance

fonction approchée de la corrélation x, y, avec un coefficient de corrélation suffisant, sur la base de données

éventuellement validées et normalisées

NOTE La variable x étant généralement la durée, les tendances sont habituellement évaluées comme étant des

fonctions de la durée ou des cycles de fonctionnement.

3.10

système de surveillance des tendances

TMS

système de saisie des données de fonctionnement, qui décrivent l'état de l'installation comportant une turbine

à gaz et sont utilisées pour le calcul des tendances à court et long terme pour les grandeurs sélectionnées

2 © ISO 2005 – Tous droits réservés

3.11

validation

détection et élimination et/ou remplacement des données mesurées erronées

3.12

systèmes de surveillance des vibrations

VMS

système de surveillance des vibrations mécaniques du (des) rotor(s) et de l'(des)enveloppe(s) de l'installation

comportant une turbine à gaz

4 Systèmes de surveillance et leurs caractéristiques

4.1 Caractéristiques générales

Dans les applications où les aspects sécurité sont extrêmement importants (par exemple les moteurs

d'aéronefs), l'analyse de l'état des systèmes complexes a déjà atteint un niveau élevé. L'effet positif sur les

travaux de maintenance qui accompagne l'introduction des systèmes de surveillance (MS), ainsi que la

possibilité d'empêcher des défaillances, ne cesse d'augmenter l'intérêt que présente l'application de ces

systèmes à de grosses installations pour lesquelles les exigences de sécurité sont moins rigoureuses. De tels

systèmes de surveillance peuvent améliorer les performances économiques d'une installation.

Les projets mis en œuvre au cours de ces dernières années montrent des tendances dans l'exploitation des

turbines à gaz qui laissent présager la nécessité de l'appui d'un système de surveillance. En outre, on peut

constater que les valeurs mesurées destinées aux MS sont principalement acquises à partir du système de

commande existant. Les MS sont de plus en plus associés au système de commande de la turbine à gaz et

au système de régulation gérant l'ensemble de l'installation. Les MS sont considérés comme une partie

intégrante de l'installation qui agit à l'arrière-plan.

L'intégration du système de surveillance et du système de commande présente des avantages et des

inconvénients.

a) L'association des systèmes de commande et de surveillance est intéressante, car

1) le système de commande fournit déjà des informations indispensables sur l'état du cycle;

2) les MS peuvent utiliser le système de commande pour exécuter les actions requises dans le

processus;

3) les systèmes décentralisés et/ou à distance se vulgarisent.

b) Les inconvénients sont

1) la conception et la validation du système deviennent beaucoup plus compliquées au stade de

développement;

2) la probabilité de l'introduction d'une erreur imprévue dans l'autre système pourrait être plus grande à

un stade ultérieur de modification.

Il existe déjà dans le commerce de nombreux systèmes autonomes ou intégrés qui diffèrent de par leur

conception, leurs notions, leurs théories de fonctionnement et leurs performances. De nouveaux systèmes

sortant en permanence, il est utile de classer et de définir les termes techniques. En outre, des lignes

directrices doivent être élaborées pour permettre des comparaisons entre les MS (voir l'Annexe A) et de

prendre des décisions conformes aux exigences.

Les MS peuvent se différencier en trois niveaux (voir les Figures 1 et 2 et la Figure B.1), la complexité et les

informations augmentant avec les niveaux. Les normes se recoupent régulièrement en fonction de

l'application sur le terrain.

4.2 Systèmes de saisie des données

Tous les systèmes sont basés sur le DA et il doit donc être considéré comme l'élément de base conduisant à

toutes les autres extensions. Le DA est avant tout limité au mesurage ou à l'acquisition et au stockage

restreint du système et des conditions de fonctionnement.

Figure 1 — Saisie des données

Les DA nécessitent généralement un niveau élevé de connaissances et d'expérience techniques ainsi qu'une

bonne connaissance du système. Leur utilisation reste donc réservée à une personne expérimentée.

4.3 Systèmes de surveillance des tendances

Les TMS (Figure 2) évaluent les tendances à court et long terme en matière de performances des émissions

de gaz d'échappement et de comportement mécanique des installations comportant une turbine à gaz.

Contrairement aux DA, ceci est possible sur les TMS sur la base de la réduction des données des variables

1)

correspondantes de l'état thermodynamique par rapport aux conditions normales ISO (voir l'ISO 3977-2) et

du fait de la possibilité de stockage à long terme des données.

1) p = 101,3 kPa; T = 288,15 K; ϕ = 60 % d'humidité relative dans l'air ambiant.

4 © ISO 2005 – Tous droits réservés

Si les conditions de référence doivent délibérément s'écarter des conditions normales ISO, cela doit faire

l'objet d'un accord entre les parties contractantes. Souvent les valeurs de mesurage ne correspondent pas

aux conditions normales (ISO 3977-2). Les TMS ne donnent habituellement pas d'analyse des tendances (par

exemple l'écart de la consommation spécifique de combustible) et n'extrapolent pas de défauts ultérieurs (par

exemple les émissions de NO ).

x

Les TMS doivent également assurer la validation des données expérimentales ainsi que la logique de la

sélection à partir des données saisies et les algorithmes numériques destinés à fournir les tendances. Les

mesures erronées doivent être éliminées et les données parasites doivent être identifiées et écartées.

La normalisation de l'état thermodynamique de l'installation nécessite la saisie de toutes les grandeurs du

milieu ambiant, comprenant

la pression atmosphérique;

la température;

l'humidité;

la valeur énergétique;

la perte de pression des gaz d'échappement.

Il est commode de comparer les valeurs réelles et les valeurs cibles susceptibles d'être fournies par l'analyse

du cycle dans des conditions réelles de systèmes intégrés. Le cycle est calculé de manière analytique à partir

de paramètres mesurés ou, s'il manque des données, de manière empirique en utilisant des diagrammes ou

des tableaux fournis par le fabricant de l'installation. Une analyse du cycle nécessite des données qui ne sont

pas toujours connues de l'opérateur de l'installation.

Il est ainsi possible de déterminer les écarts par rapport aux valeurs de construction ou de référence qui sont

permanents dans le temps (par exemple, pour le rendement), de vérifier les valeurs liées aux coûts

d'exploitation (par exemple la consommation spécifique de combustible) et de rechercher le développement

de dysfonctionnements ou de défaillances.

Les systèmes évolués peuvent également être capables de fournir des diagnostics et des conseils aux agents

de maintenance et aux opérateurs.

Les secteurs clés pour des applications associées aux turbines à gaz sont les suivants:

a) toutes les propriétés des DA et, en outre, la surveillance des tendances à moyen et long terme

des résultats en matière de performances,

de la surveillance des émissions et de l'établissement de comptes rendus, et

des paramètres d'exploitation mécaniques;

b) l'analyse des tendances pour

l'identification des défauts qui se présentent,

la prévision des défaillances,

l'optimisation du fonctionnement et de la maintenance, et

l'amélioration de la disponibilité par une maintenance conditionnelle (MOC).

Figure 2 — Systèmes de surveillance des tendances (TMS)

4.4 Comparaison des systèmes

Les TMS peuvent faire la même chose que les DA, mais aussi valider et normaliser les mesures. Par ailleurs,

les informations à jour sont mémorisées dans une banque de données d'où sont extraites toutes les valeurs

pour déterminer les tendances à court et long terme.

En utilisant un DA, le personnel peut comparer les données enregistrées antérieurement et les données

actuellement enregistrées et doit décider si les valeurs sont anormales et pourraient éventuellement entraîner

6 © ISO 2005 – Tous droits réservés

des difficultés. Des systèmes plus évolués analysent les tendances et prévoient le moment où les paramètres

atteindront des valeurs limites préétablies. Des signaux d'alerte appropriés peuvent être donnés à l'opérateur.

Le TMS effectue cette tâche et signale les valeurs qui pourraient être anormales et entraîner des

dysfonctionnements ou des défaillances endommageant l'installation. Le TMS peut contenir les règles

nécessaires ainsi que l'expérience pour recommander en sortie les précautions nécessaires à prendre.

Enfin, un MS très sophistiqué sera similaire à un DS, qui montre les risques, les conséquences des

défaillances et l'action nécessaire à entreprendre pour changer une situation identifiée comme défavorable.

À ce niveau de développement, toutes les fonctions indiquées à la Figure B.1 sont disponibles.

5 Examen détaillé des systèmes de surveillance de tendances

5.1 Tâches d'un système de surveillance des tendances

5.1.1 En règle générale, un TMS moderne d'installation comportant une turbine à gaz peut comprendre la

surveillance

des données thermodynamiques,

de la combustion, y compris les émissions dans l'environnement, et

du comportement mécanique, y compris les vibrations d'une turbine à gaz.

Il en résulte qu'il détermine, indique et prévoit (avec les coefficients de confiance correspondants) les

tendances à court et long terme de toutes les variables surveillées.

5.1.2 En conséquence, il convient qu'un TMS comporte

un système de surveillance des performances (PMS),

un système de surveillance de la combustion (CMS),

un système de surveillance des émissions (EMS), et

un système de surveillance mécanique et des vibrations (MMS/VMS).

5.1.3 Enfin, la tâche d'un TMS consiste également à évaluer les tendances, préparer les données en vue

d'un futur diagnostic de l'installation ou d'un élément (voir l'Annexe B), établir des recommandations en vue

d'actions et, dans les situations critiques, entreprendre directement ces actions.

Cela permet à l'opérateur

d'avoir une bonne vision de l'état de l'installation à tout moment, et

d'entreprendre suffisamment rapidement l'action nécessaire.

5.1.4 Les conclusions du TMS peuvent également signaler la nécessité d'une inspection ou de révisions

[maintenance conditionnelle (MOC)].

Les interventions suivantes peuvent alors être effectuées lorsque cela est nécessaire:

les inspections de la chambre de combustion;

les inspections des éléments du trajet des gaz chauds;

les inspections majeures.

5.2 Systèmes de surveillance des performances

5.2.1 Les PMS surveillent principalement:

la puissance à l'arbre et/ou électrique;

la vitesse du rotor de la turbine à gaz dans le cas d'entraînements mécaniques;

le rendement calculé et/ou la performance de la turbine à gaz;

les débits (combustible, air admis, eau et/ou vapeur), y compris celui des gaz d'échappement de la

turbine à gaz;

la température des gaz d'échappement.

5.2.2 Les conditions ambiantes significatives, telles que les suivantes, sont également surveillées avec

pour objet la conversion des données de performance en conditions normales de référence (ISO 3977-2):

la pression atmosphérique;

la température de l'air admis;

l'humidité de l'air.

5.2.3 Il faut aussi enregistrer les conditions d'exploitation suivantes:

le coefficient de charge et de puissance;

la perte de pression à l'entrée du compresseur;

la température à l'entrée du compresseur;

la perte de pression à la sortie (éventuellement aussi la contre-pression provoquée par les éléments de

l'installation en amont).

5.2.4 Un objectif essentiel des PMS est de déterminer le rendement global du processus, avec l'incertitude

associée; l'évolution de ces valeurs dans le temps facilite la prise de décision concernant les actions

opérationnelles, telles que le lavage ou l'entretien du compresseur ainsi que l'obtention de données de

gestion (les coûts spécifiques de combustible, par exemple).

Ainsi, la turbine à gaz peut toujours être maintenue dans le meilleur état possible et donc réduire au minimum

la consommation spécifique de combustible.

Le Tableau 1 donne la liste des variables directes et indirectes de la turbine à gaz à partir desquelles il est

possible de développer des tendances.

8 © ISO 2005 – Tous droits réservés

Tableau 1 — Paramètres de développement de tendances — Surveillance des performances

Variables directes ou Données mesurées pour Détection et/ou analyse

Disposition des capteurs

indirectes l'analyse des tendances des défaillances

Puissance de sortie

Combustion incomplète

Bornes du générateur

Mesurage du couple et/ou

Encrassement du

Puissance de sortie Arbre de la turbine de la vitesse

compresseur, corrosion

Arbre du compresseur Vitesse de l'arbre du

et/ou érosion des ailettes

compresseur

Débit total de combustible

Alimentation en combustible,

Consommation de Mesurage du débit massique

répartition uniforme vers les

Débits partiels de

combustible de combustible

divers injecteurs

combustible

Encrassement du