ISO 13679:2002

(Main)Petroleum and natural gas industries — Procedures for testing casing and tubing connections

Petroleum and natural gas industries — Procedures for testing casing and tubing connections

ISO 13679:2002 establishes minimum design verification testing procedures and acceptance criteria for casing and tubing connections for the oil and natural gas industries. These physical tests are part of a design verification process and provide objective evidence that the connection conforms to the manufacturer's claimed test load envelope and limit loads. It categorizes test severity into four test classes. It describes a system of identification codes for connections. ISO 13679:2002 does not provide the statistical basis for risk analysis. ISO 13679:2002 addresses only three of the five distinct types of primary loads to which casing and tubing strings are subjected in wells: fluid pressure (internal and/or external), axial force (tension or compression), bending (buckling and/or wellbore deviation), as well as make-up torsion. It does not address rotation torsion, non-axisymetric (area, line or point contact). ISO 13679:2002 specifies tests to be performed to determine the galling tendency, sealing performance and structural integrity of casing and tubing connections that apply to the service application and not to the diameter of the pipe.

Industries du pétrole et du gaz naturel — Procédures de test des connexions pour tubes de cuvelage et de production

L'ISO 13679:2002 définit les modes opératoires d'essais de vérification de la conception et les critères d'acceptation minimaux relatifs aux connexions pour tubes de cuvelage et de production employées dans les industries du pétrole et du gaz naturel. Ces essais physiques font partie d'un processus de vérification de la conception et fournissent des preuves objectives de la conformité de la connexion à l'enveloppe de charges d'essai et aux charges limites déclarées par le fabricant. L'ISO 13679:2002 classe la sévérité des essais en quatre classes d'essais. Elle décrit un système de codes d'identification des connexions. Elle ne fournit pas la base statistique d'une analyse des risques. L'ISO 13679:2002 ne traite que trois des cinq types distincts de charges primaires auxquelles sont soumises les colonnes de cuvelage et de production dans les puits: la pression du fluide (interne et/ou externe), la force axiale (traction ou compression), la flexion (flambage et/ou déviation du puits de forage) ainsi que la torsion de vissage. Elle ne traite pas des charges dues à la torsion en rotation ni des charges non axisymétriques (contact au niveau d'une surface, d'une ligne ou d'un point). L'ISO 13679:2002 spécifie les essais devant être effectués pour déterminer la tendance au grippage, les performances en matière d'étanchéité et l'intégrité structurale des connexions pour tubes de cuvelage et de production. Les termes «tubes de cuvelage» et «tubes de production» concernent l'application de service et non le diamètre du tube.

General Information

- Status

- Withdrawn

- Publication Date

- 12-Dec-2002

- Withdrawal Date

- 12-Dec-2002

- Technical Committee

- ISO/TC 67/SC 5 - Casing, tubing and drill pipe

- Current Stage

- 9599 - Withdrawal of International Standard

- Start Date

- 11-Jul-2019

- Completion Date

- 12-Feb-2026

Relations

- Effective Date

- 09-Jun-2018

- Effective Date

- 15-Apr-2008

ISO 13679:2002 - Petroleum and natural gas industries -- Procedures for testing casing and tubing connections

ISO 13679:2002 - Industries du pétrole et du gaz naturel -- Procédures de test des connexions pour tubes de cuvelage et de production

Get Certified

Connect with accredited certification bodies for this standard

ABS Quality Evaluations Inc.

American Bureau of Shipping quality certification.

Element Materials Technology

Materials testing and product certification.

ABS Group Brazil

ABS Group certification services in Brazil.

Sponsored listings

Frequently Asked Questions

ISO 13679:2002 is a standard published by the International Organization for Standardization (ISO). Its full title is "Petroleum and natural gas industries — Procedures for testing casing and tubing connections". This standard covers: ISO 13679:2002 establishes minimum design verification testing procedures and acceptance criteria for casing and tubing connections for the oil and natural gas industries. These physical tests are part of a design verification process and provide objective evidence that the connection conforms to the manufacturer's claimed test load envelope and limit loads. It categorizes test severity into four test classes. It describes a system of identification codes for connections. ISO 13679:2002 does not provide the statistical basis for risk analysis. ISO 13679:2002 addresses only three of the five distinct types of primary loads to which casing and tubing strings are subjected in wells: fluid pressure (internal and/or external), axial force (tension or compression), bending (buckling and/or wellbore deviation), as well as make-up torsion. It does not address rotation torsion, non-axisymetric (area, line or point contact). ISO 13679:2002 specifies tests to be performed to determine the galling tendency, sealing performance and structural integrity of casing and tubing connections that apply to the service application and not to the diameter of the pipe.

ISO 13679:2002 establishes minimum design verification testing procedures and acceptance criteria for casing and tubing connections for the oil and natural gas industries. These physical tests are part of a design verification process and provide objective evidence that the connection conforms to the manufacturer's claimed test load envelope and limit loads. It categorizes test severity into four test classes. It describes a system of identification codes for connections. ISO 13679:2002 does not provide the statistical basis for risk analysis. ISO 13679:2002 addresses only three of the five distinct types of primary loads to which casing and tubing strings are subjected in wells: fluid pressure (internal and/or external), axial force (tension or compression), bending (buckling and/or wellbore deviation), as well as make-up torsion. It does not address rotation torsion, non-axisymetric (area, line or point contact). ISO 13679:2002 specifies tests to be performed to determine the galling tendency, sealing performance and structural integrity of casing and tubing connections that apply to the service application and not to the diameter of the pipe.

ISO 13679:2002 is classified under the following ICS (International Classification for Standards) categories: 75.180.10 - Exploratory, drilling and extraction equipment; 75.200 - Petroleum products and natural gas handling equipment. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 13679:2002 has the following relationships with other standards: It is inter standard links to ISO 13679:2019, ISO/FDIS 13679. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 13679:2002 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 13679

First edition

2002-12-15

Petroleum and natural gas industries —

Procedures for testing casing and tubing

connections

Industries du pétrole et du gaz naturel — Procédures de test des

connexions pour tubes de cuvelage et de production

Reference number

©

ISO 2002

PDF disclaimer

This PDF file may contain embedded typefaces. In accordance with Adobe's licensing policy, this file may be printed or viewed but

shall not be edited unless the typefaces which are embedded are licensed to and installed on the computer performing the editing. In

downloading this file, parties accept therein the responsibility of not infringing Adobe's licensing policy. The ISO Central Secretariat

accepts no liability in this area.

Adobe is a trademark of Adobe Systems Incorporated.

Details of the software products used to create this PDF file can be found in the General Info relative to the file; the PDF-creation

parameters were optimized for printing. Every care has been taken to ensure that the file is suitable for use by ISO member bodies. In

the unlikely event that a problem relating to it is found, please inform the Central Secretariat at the address given below.

© ISO 2002

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized in any form or by any means,

electronic or mechanical, including photocopying and microfilm, without permission in writing from either ISO at the address below or

ISO's member body in the country of the requester.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Published in Switzerland

ii © ISO 2002 — All rights reserved

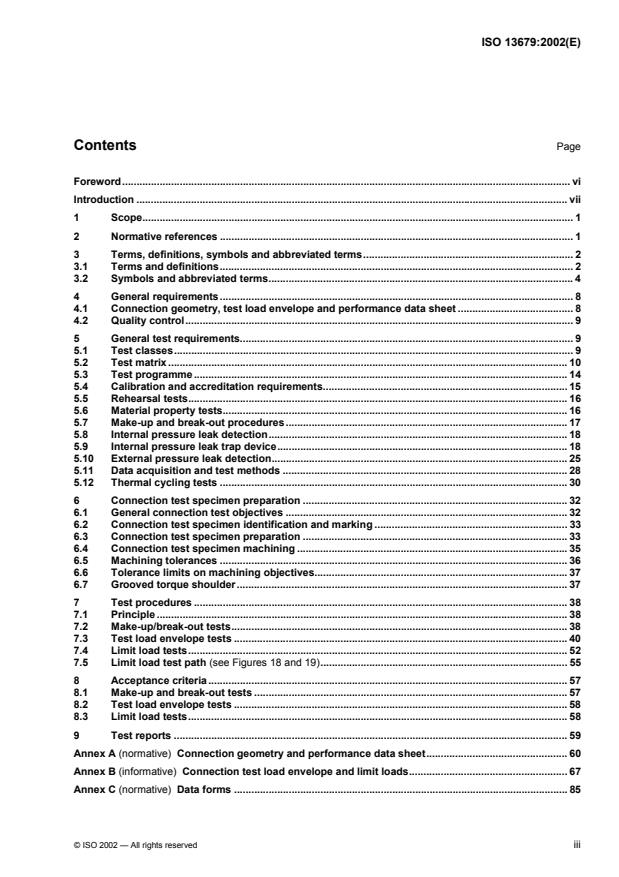

Contents Page

Foreword. vi

Introduction . vii

1 Scope. 1

2 Normative references . 1

3 Terms, definitions, symbols and abbreviated terms. 2

3.1 Terms and definitions. 2

3.2 Symbols and abbreviated terms. 4

4 General requirements. 8

4.1 Connection geometry, test load envelope and performance data sheet . 8

4.2 Quality control. 9

5 General test requirements. 9

5.1 Test classes. 9

5.2 Test matrix . 10

5.3 Test programme . 14

5.4 Calibration and accreditation requirements. 15

5.5 Rehearsal tests. 16

5.6 Material property tests. 16

5.7 Make-up and break-out procedures. 17

5.8 Internal pressure leak detection. 18

5.9 Internal pressure leak trap device. 18

5.10 External pressure leak detection. 25

5.11 Data acquisition and test methods . 28

5.12 Thermal cycling tests . 30

6 Connection test specimen preparation .32

6.1 General connection test objectives . 32

6.2 Connection test specimen identification and marking . 33

6.3 Connection test specimen preparation .33

6.4 Connection test specimen machining .35

6.5 Machining tolerances . 36

6.6 Tolerance limits on machining objectives.37

6.7 Grooved torque shoulder. 37

7 Test procedures . 38

7.1 Principle . 38

7.2 Make-up/break-out tests. 38

7.3 Test load envelope tests . 40

7.4 Limit load tests. 52

7.5 Limit load test path (see Figures 18 and 19). 55

8 Acceptance criteria. 57

8.1 Make-up and break-out tests . 57

8.2 Test load envelope tests . 58

8.3 Limit load tests. 58

9 Test reports . 59

Annex A (normative) Connection geometry and performance data sheet. 60

Annex B (informative) Connection test load envelope and limit loads. 67

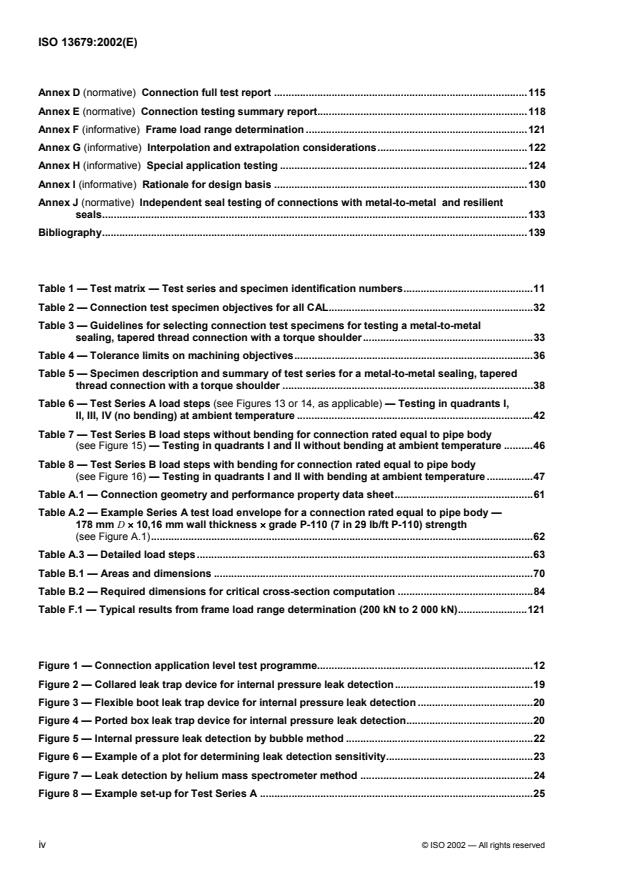

Annex C (normative) Data forms . 85

Annex D (normative) Connection full test report .115

Annex E (normative) Connection testing summary report.118

Annex F (informative) Frame load range determination .121

Annex G (informative) Interpolation and extrapolation considerations.122

Annex H (informative) Special application testing .124

Annex I (informative) Rationale for design basis .130

Annex J (normative) Independent seal testing of connections with metal-to-metal and resilient

seals.133

Bibliography.139

Table 1 — Test matrix — Test series and specimen identification numbers.11

Table 2 — Connection test specimen objectives for all CAL.32

Table 3 — Guidelines for selecting connection test specimens for testing a metal-to-metal

sealing, tapered thread connection with a torque shoulder.33

Table 4 — Tolerance limits on machining objectives.36

Table 5 — Specimen description and summary of test series for a metal-to-metal sealing, tapered

thread connection with a torque shoulder .38

Table 6 — Test Series A load steps (see Figures 13 or 14, as applicable) — Testing in quadrants I,

II, III, IV (no bending) at ambient temperature .42

Table 7 — Test Series B load steps without bending for connection rated equal to pipe body

(see Figure 15) — Testing in quadrants I and II without bending at ambient temperature .46

Table 8 — Test Series B load steps with bending for connection rated equal to pipe body

(see Figure 16) — Testing in quadrants I and II with bending at ambient temperature .47

Table A.1 — Connection geometry and performance property data sheet.61

Table A.2 — Example Series A test load envelope for a connection rated equal to pipe body —

178 mm D ×××× 10,16 mm wall thickness ×××× grade P-110 (7 in 29 lb/ft P-110) strength

(see Figure A.1).62

Table A.3 — Detailed load steps .63

Table B.1 — Areas and dimensions .70

Table B.2 — Required dimensions for critical cross-section computation .84

Table F.1 — Typical results from frame load range determination (200 kN to 2 000 kN).121

Figure 1 — Connection application level test programme.12

Figure 2 — Collared leak trap device for internal pressure leak detection.19

Figure 3 — Flexible boot leak trap device for internal pressure leak detection .20

Figure 4 — Ported box leak trap device for internal pressure leak detection.20

Figure 5 — Internal pressure leak detection by bubble method .22

Figure 6 — Example of a plot for determining leak detection sensitivity.23

Figure 7 — Leak detection by helium mass spectrometer method .24

Figure 8 — Example set-up for Test Series A .25

iv © ISO 2002 — All rights reserved

Figure 9 — Example of leak detection system for Test Series A. 26

Figure 10 — Test Series C thermal/mechanical cycles for CAL II, III, and IV. 30

Figure 11 — Connection test specimen nomenclature and unsupported length . 34

Figure 12 — Torque shoulder pressure bypassing grooves. 37

Figure 13 — Test Series A load path for connection rated greater than or equal to pipe body

in compression. 44

Figure 14 — Test Series A load path for connection rated less than pipe body in compression. 45

Figure 15 — Test Series B load paths without bending for connection rated equal to pipe body. 49

Figure 16 — Test Series B load paths with bending for connection rated equal to pipe body . 50

Figure 17 — Test Series B load paths for connection rated less than pipe body in compression

and with bending. 51

Figure 18 — Limit load test paths for connections rated equal to or stronger than pipe body . 53

Figure 19 — Limit load test paths for connections weaker than pipe body . 54

Figure B.1 — Pipe body and connection test load envelopes at specified dimensions . 68

Figure C.1 — Recommended layout of mother joints for test and material specimens. 86

Figure G.1 — Example premium connection design space . 123

Figure J.1 — Ported box leak trap device for internal pressure leak detection showing

modifications for resilient seal . 135

Figure J.2 — Connection acceptance levels with resilient seal ring. 136

Figure J.3 — Alternative testing sequence for a connection with metal-to-metal (MTM) and

resilient seal (RS) features. 138

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards bodies

(ISO member bodies). The work of preparing International Standards is normally carried out through ISO

technical committees. Each member body interested in a subject for which a technical committee has been

established has the right to be represented on that committee. International organizations, governmental and

non-governmental, in liaison with ISO, also take part in the work. ISO collaborates closely with the

International Electrotechnical Commission (IEC) on all matters of electrotechnical standardization.

International Standards are drafted in accordance with the rules given in the ISO/IEC Directives, Part 2.

The main task of technical committees is to prepare International Standards. Draft International Standards

adopted by the technical committees are circulated to the member bodies for voting. Publication as an

International Standard requires approval by at least 75 % of the member bodies casting a vote.

Attention is drawn to the possibility that some of the elements of this document may be the subject of patent

rights. ISO shall not be held responsible for identifying any or all such patent rights.

ISO 13679 was prepared by Technical Committee ISO/TC 67, Materials, equipment and offshore structures

for petroleum, petrochemical and natural gas industries, Subcommittee SC 5, Casing, tubing and drill pipe.

vi © ISO 2002 — All rights reserved

Introduction

This International Standard is part of a process to provide reliable tubing and casing connections for the oil

and natural gas industry which are fit for purpose. It has been developed based on improvements to

API Recommended Practice 5C5 and proprietary test procedures, with input from leading users,

manufacturers and testing consultants from around the world. This International Standard represents the

knowledge of many years of testing and qualification experiences.

The validation of connection test load envelope and failure limit loads is relevant to design of tubing and

casing for the oil and natural gas industries. Tubing and casing are subject to loads which include internal

pressure, external pressure, axial tension, axial compression, bending, torsion, transverse forces and

temperature changes. The magnitude and combination of these loads result in various pipe body and

connection failure modes. Although pipe body test and limit loads are well understood in general, the same

cannot be stated for the connection. These failure modes and loads are generally different and often less than

that of the pipe. Consequently experimental validation is required. Well design matches the test and limit loads

of both the connection and pipe to the well conditions to provide load capacities with suitable reliability.

The validation of test and limit loads requires testing at the extremes of performance parameters to these

defined loads. Testing at the extremes of the performance parameters assures that the production population,

which falls within these limits, will meet or exceed the performance of the test population. Thread connection

performance parameters include dimensional tolerances, mechanical properties, surface treatment, make-up

torque and the type and amount of thread compound. For typical proprietary connections, worst-case

tolerances are known and defined in this International Standard. For other connections design analysis is

required to define worst-case tolerance combinations.

Users of this International Standard should be aware that further or differing requirements might be needed for

individual applications. This International Standard is not intended to inhibit a vendor from offering, or a

purchaser from accepting, alternate equipment or engineering solutions for the individual application. This

may be particularly applicable when there is innovative or developing technology. Where an alternative is

offered, the vendor should identify any variations from this International Standard and provide details.

This International Standard consists of the following major parts. Based on manufacturer's-supplied data

specified in Annex A and/or calculations in Annex B, tests are conducted in accordance with Clauses 4 to 8

and reported on the data forms given in Annex C. Annex D lists all the information that is to be provided in the

full report whereas Annex E lists the information that is to be provided in a summary test report. This summary

test report lists the minimum information necessary to fully specify the connection tested and its preparation is

intended for broader distribution. Annex F gives an example of a load frame calibration. Annex G gives

considerations for possible connection product line qualification. Annex H provides guidelines for

supplemental tests, which may be required for special applications. Annex I gives the design rationale for this

International Standard. Annex J gives requirements for connections that contain both a metal-to-metal seal

and a resilient seal which are tested separately.

Supplementary tests may be appropriate for specific applications that are not evaluated by the tests herein.

The user and manufacturer should discuss well applications and limitations of the connection being

considered.

Representatives of users and/or other third party personnel are encouraged to monitor the tests. ISO 13679

covers the testing of connections for the most commonly encountered well conditions. Not all possible service

scenarios are included. For example, the presence of a corrosive fluid, which may influence the service

performance of a connection, is not considered.

This International Standard includes provisions of various nature. These are identified by the use of certain

verbal forms:

SHALL is used to indicate that a provision is a REQUIREMENT, i.e. MANDATORY;

SHOULD is used to indicate that a provision is a RECOMMENDATION to be used as good practice, but

is not mandatory;

MAY is used to indicate that a provision is OPTIONAL, i.e. indicates a course of action permissible within

the limits of the document;

CAN is used to indicate statements of POSSIBILITY and CAPABILITY.

viii © ISO 2002 — All rights reserved

INTERNATIONAL STANDARD ISO 13679:2002(E)

Petroleum and natural gas industries — Procedures for testing

casing and tubing connections

1 Scope

This International Standard establishes minimum design verification testing procedures and acceptance

criteria for casing and tubing connections for the oil and natural gas industries. These physical tests are part of

a design verification process and provide objective evidence that the connection conforms to the

manufacturer's claimed test load envelope and limit loads.

It categorizes test severity into four test classes.

It describes a system of identification codes for connections.

This International Standard does not provide the statistical basis for risk analysis.

This International Standard addresses only three of the five distinct types of primary loads to which casing and

tubing strings are subjected in wells: fluid pressure (internal and/or external), axial force (tension or

compression), bending (buckling and/or wellbore deviation), as well as make-up torsion. It does not address

rotation torsion and non-axisymetric (area, line or point contact) loads.

This International Standard specifies tests to be performed to determine the galling tendency, sealing

performance and structural integrity of casing and tubing connections. The words casing and tubing apply to

the service application and not to the diameter of the pipe.

2 Normative references

The following referenced documents are indispensable for the application of this document. For dated

references, only the edition cited applies. For undated references, the latest edition of the referenced

document (including any amendments) applies.

ISO 3183-1, Petroleum and natural gas industries — Steel pipe for pipelines — Technical delivery

conditions — Part 1: Pipes of requirement class A

ISO 3183-2, Petroleum and natural gas industries — Steel pipe for pipelines — Technical delivery

conditions — Part 2: Pipes of requirements class B

ISO 3183-3, Petroleum and natural gas industries — Steel pipe for pipelines — Technical delivery

conditions — Part 3: Pipes of requirement class C

ISO 10400:1993, Petroleum and natural gas industries — Formulae and calculation for casing, tubing, drill

pipe, and line pipe properties

ISO 10422, Petroleum and natural gas industries — Threading, gauging and thread inspection of casing,

tubing and line pipe threads

ISO 11960, Petroleum and natural gas industries — Steel pipes for use as casing or tubing for wells

ISO 13680, Petroleum and natural gas industries — Corrosion-resistant alloy seamless tubes for use as

casing, tubing and coupling stock — Technical delivery conditions

API Bul 5C3, Bulletin on formulas and calculations for casing, tubing, drill pipe and line pipe properties

API Spec 5B, Specification for threading, gauging, and thread inspection of casing, tubing, and line threads

(U.S. Customary Units)

API Spec 5L, Specification for line pipe

3 Terms, definitions, symbols and abbreviated terms

For the purposes of this document, the following terms, definitions, symbols and abbreviated terms apply.

3.1 Terms and definitions

3.1.1

ambient temperature

actual room temperature in the test lab with no residual heat remaining in test specimens from previous

thermal tests

3.1.2

axial-pressure load diagram

plot of pressure versus axial load showing pipe and/or connection test load envelope or limit load extremes

3.1.3

connection

assembly consisting of either two pins and a coupling or one pin and an integral box

3.1.4

failure load

load at which the pipe body or connection will fail catastrophically as in an axial separation, a rupture, large

permanent deformation (e.g. buckling or collapse) or massive loss of sealing integrity

3.1.5

galling

cold welding of contacting material surfaces followed by tearing of the metal during further sliding/rotation

NOTE 1 Galling results from the sliding of metallic surfaces that are under high bearing forces. Galling can generally be

attributed to insufficient lubrication between the mating surfaces. The purpose of the lubricating medium is to minimize

metal-to-metal contact and allow efficient sliding of the surfaces. Other ways to prevent galling are to reduce the bearing

forces or reduce the sliding distance.

NOTE 2 There are several degrees of galling used for repair and reporting purposes as defined in 3.1.5.1 to 3.1.5.3.

3.1.5.1

light galling

galling that can be repaired by the use of abrasive paper

3.1.5.2

moderate galling

galling that can be repaired by the use of fine files and abrasive paper

3.1.5.3

severe galling

galling that cannot be repaired by the use of fine files and abrasive paper

3.1.6

leak

any positive displacement of fluid in the measuring system during hold periods

2 © ISO 2002 — All rights reserved

3.1.7

limit load

load combination extreme (axial load and/or pressure) which defines the failure conditions for the connection

or maximum load resulting in large permanent deformation (such as buckling) prior to catastrophic failure

3.1.8

lot

lengths of pipe with the same specified dimensions and grade from the same heat of steel which are heat-

treated as part of a continuous operation (or batch)

3.1.9

metal-to-metal seal

seal or sealing system that relies on intimate and usually high contact stress of mating metal surfaces to

achieve a seal

NOTE The thread compound can affect, both beneficially and detrimentally, the performance of a metal seal.

3.1.10

mother joint

length of pipe or coupling stock from which short lengths are cut for machining connection test specimens

3.1.11

multiple seals

sealing system, which consists of more than one independent barrier, and of which each barrier forms a seal

itself

3.1.12

pipe string

pipe body and the connection

3.1.13

pup joint

short pipe length usually with threaded ends

3.1.14

resilient seal

seal or sealing system, which relies on entrapment of a seal ring within a section of the connection (e.g. in the

thread-form, on a seal area, etc.) to achieve a seal

3.1.15

seal

barrier to prevent the passage of fluids

3.1.16

seal ovality

maximum seal diameter minus the minimum seal diameter divided by the average seal diameter multiplied

by 100

NOTE Seal ovality is expressed as a percentage.

3.1.17

single seal

one barrier or multiple barriers that cannot be physically differentiated in their function

3.1.18

specimen

connection between two pieces of pipe

NOTE The specimen can be composed of one coupling and two pins for coupled connections, or one pin and one

box for integral connections.

3.1.19

test load envelope

extremes of loads (axial load, pressure, bending) and temperature within which the connection will perform

cyclically

NOTE The manufacturer has the primary responsibility for defining the test load envelope for their connection

products (see 4.1).

3.1.20

thread lot

all products manufactured on a given machine during a continuous production cycle that is not interrupted by

a catastrophic tool failure or injurious machine malfunction (excluding worn tools or minor tool breakage), tool

holder change (except rough boring bar) or any other malfunction of either threading equipment or inspection

gauges

3.1.21

thread seal

seal or sealing system, which relies on intimate fitting of the thread-form and usually entrapment of the thread

compound within the thread-form to achieve a seal

3.2 Symbols and abbreviated terms

3.2.1 Symbols

A Area calculated based on the pipe inside diameter

i

A Area calculated based on the pipe outside diameter

o

A Cross-section area of pipe body

p

C Compressive axial force

D Specified pipe outside diameter

D Inside diameter

i

D Outside diameter

o

D Effective dogleg severity expressed in degrees per thirty metres

leg

E Error in load frame calibration

r

E Error in load frame calibration expressed in percent

rp

F Failure

F Axial force, tension or compression

a

F Bending equivalent axial force

b

F Published joint strength of the connection when the joint strength is the compressive rated load of the

c

connection

F Actual load frame axial force, tension or compression

f

F Indicated load frame axial force, tension or compression

i

4 © ISO 2002 — All rights reserved

F Published joint strength of the connection when the joint strength is the tensile parting or failure load of

t

the connection

F Published joint strength of the connection when the joint strength is the tensile yield load of the

y

connection

I Moment of inertia

K Compression efficiency factor of the connection

c

K Internal pressure efficiency factor of the connection

pi

K External pressure efficiency factor of the connection

pe

K Tension efficiency factor of the connection

t

k , k Geometric variable

i o

L Length of pin A end from coupling face (or connection) to end cap or grip length

A

L Length of pin B end from coupling face (or connection) to end cap or grip length

B

L Length of coupling or connection if integral

c

L Minimum unsupported pup joint length

pj

M Bending moment

M Super bending moment

o

p ISO 10400 collapse rating for specified wall thickness and actual specimen yield strength

c

p Internal pressure

i

p Internal pressure with bending

ib

p High internal pressure

ih

p Normalized internal test pressure

in

p Low internal pressure

il

p ISO 10400:1993, Section 3, internal yield pressure for the pipe body

iyp

p External pressure

o

p External pressure with bending

ob

p Normalized external test pressure

on

p Thermal cycle pressure at elevated temperature

tc

p Maximum pressure for an internal fibre stress S

y yt

q Actual leak rate to be reported

ac

q Observed leak rate

o

R Radius of curvature of the pipe body at the axis of the pipe

S 100 % of minimum of the specimen mother joint tensile strength (measured at room temperature or at

t

elevated temperature as given in Table 1) for a pipe member or coupling in a T&C specimen (pin or box

member for an integral connection)

S 100 % of minimum of the specimen mother joint yield strength (measured at room temperature or at

y

elevated temperature as given in Table 1) for a pipe member or coupling in a T&C specimen (pin or box

member for an integral connection)

S 95 % S for Series A and B tests, and 80 %, 90 % and 95 % for Series C tests (see 5.12.4)

yt y

t Specified pipe wall thickness

t Actual minimum wall thickness

ac

T Tension axial force

η Leak detection system efficiency

lds

σ Stress

σ Axial stress without bending

a

σ Axial stress with bending

ab

σ Axial stress with super critical bending

ao

σ Axial stress due to bending

b

σ Axial stress due to super critical bending

bo

σ Axial compressive yield strength if available or otherwise axial tensile yield strength

c

σ Hoop (tangential) stress

h

σ Hoop (tangential) stress at outside diameter

ho

σ Radial (normal) stress

r

σ Radial (normal) stress at outside diameter

ro

σ Transverse tensile yield strength if available or otherwise axial tensile yield strength

t

σ Defined transverse compressive yield strength if available or otherwise axial tensile yield strength

tc

σ Von Mises equivalent stress

v

σ Axial tensile yield strength, normally the ISO/API axial tensile yield strength

y

6 © ISO 2002 — All rights reserved

3.2.2 Abbreviations

CAL Connection application level for which the successfully tested pipe [size, mass (label: weight), grade]

and connections are intended to be used

CCS Critical cross-section

CCW Counter-clockwise direction

CW Clockwise direction

CEPL Capped end pressure load (tension)

CEYP Capped end yield pressure

CRA Corrosion-resistant alloy

EUE External upset end

FMU Final make-up specimen condition

kips 1 000 lbf (pound-force)

ksi 1 000 lbf (pound-force) per square inch

lb Pound mass

LL Limit load

LP Load point

LP1 Limit load test path 1

LP2 Limit load test path 2

LP3 Limit load test path 3

LP4 Limit load test path 4

LP5 Limit load test path 5

LP6 Limit load test path 6

LP7 Limit load test path 7

LP8 Limit load test path 8

M/B Make-up/break-out

MBG Make/break galling test specimen condition

MC Mechanical cycle

MT Material test coupon

MTC Metal seal threaded and coupled connection

MTM Metal-to-metal seal

MU Make-up

OCTG Oil country tubular goods

PTFE Polytetrafluoroethylene

r/min Revolutions per minute

RRG Round-robin galling test specimen condition

RS Resilient seal

SRG Seal ring groove

Std Standard

TC Thermal cycle

TLE Test load envelope

TSC Thread sealing connection

T&C Threaded and coupled

VME Von Mises equivalent stress

4 General requirements

4.1 Connection geometry, test load envelope and performance data sheet

The manufacturer shall provide connection geometry and a performance data sheet for the product stating its

connection application level and its geometry and performance properties in terms of tension, compression,

internal pressure, external pressure, bending, and torque compared to the pipe body. See Table A.1 for the

connection geometry and performance data sheet. The manufacturer shall provide a drawing, which is

representative of the cross-sectional area of the connection. The manufacturer shall also provide a test load

envelope in graphical form (VME plot) and should quantify limit loads. The manufacturer's own method of

calculation should be used to derive the connection test load envelope and to calculate the test loads.

Performance data or the method described in Annex B may be used.

Annex B has been provided as a means by which a manufacturer or user may estimate the test load envelope

using a connection performance model based on capacities of specific critical cross-sections in the

connection.

The manufacturer should define as completely as possible the limit loads for each connection. A user may

also make an independent estimate of the limit loads. Limit loads shall be greater than the test load envelope.

It is critical that the combined load capacity described by the test load envelope be defined near and

throughout the conditions where the dominant load sensitivity of the connection may change from pressure to

axial force and/or bending or vice versa. Connection equations, whether analytically or experimentally based,

shall define the test load envelope for all combinations of pressure and axial force and for bending (as

applicable). These equations shall also be suitable to calculate the test loads based on actual yield strength

and geometry of the specimen and include any other structural or sealing performance requirements. The

form of the equation shall facilitate the calculation of the pressure value given the axial load, with or without

bending.

Since casing and tubing connection designs and the resultant performance can vary widely, no overall

requirement for the minimum number of values in a tabular data format can be mandated. However, it is

8 © ISO 2002 — All rights reserved

expected that approximately 10 combined load values of pressure and axial force per quadrant should be

sufficient to define the test and limit loads. If a connection design exhibits changes in load sensitivities, the

loads at which the changes in load sensitivity occur shall be provided.

In the calculation of both pipe body and connection load capacities, it is the intent of this International

Standard to test the specimens to as high a load or combination of loads as safely practical.

In the event that unanticipated events result in deviations to the detailed requirements and or procedures,

such deviations shall be clearly identified in the documentation.

4.2 Quality control

All quality control procedures for the manufacturing of test specimens shall be documented and shall be

consistent with procedures used for connections manufactured for well service. The connection manufacturer

shall ensure that the connections manufactured for the purpose of these design verification tests are of the

same design and manufactured to the same dimensions and extremes of tolerances (see Clause 6) as those

supplied for well service. The connection manufacturer shall issue a declaration of conformity (see for

example, ISO/IEC Guide 22).The manufacturer shall provide the process control plan. This process control

plan shall include procedure number or drawing number as well as associated revision levels for all applicable

sub-tier documents (manufacturing, gauge calibration, gauging procedure, surface treatment, etc.). These

procedures and any others determined necessary to provide a consistent product for well service shall be

used during manufacturing of all test specimens (see A.4).

5 General test requirements

5.1 Test classes

5.1.1 Principle

Connection performance data are generated by testing. Passing the tests demonstrates conformance of the

connection to the specified connection application level. Failure of some or all tests may result in a revision of

the connection design or a revision of the test or limit loads. In the first case, the testing shall be repeated. In

the second case, the tests that failed shall be repeated unless they conform to the revised load envelope.

Four test classes, known as connection application levels, are defined. These relate to increasingly arduous

mechanical service conditions in the application of casing and tubing connections. The test classes increase

in severity by increasing the number of test parameters and test specimens.

The classes of tests do not include all possible service scenarios. For example, the presence of a corrosive

fluid, which may influence the service performance of a connection is not considered and is beyond the scope

of this International Standard.

The user of this International Standard shall specify the connection application level required based upon the

needs for the particular service intended. Users of the connection should be familiar with the defined

connection application levels, the test load envelope and the limit loads. The connection application levels

(abbreviated CAL) are defined as follows.

a) Connection application level IV (8 specimens): most severe application

CAL IV is intended for production and injection tubing and casing for gas service. CAL IV test procedures

expose the connection to cyclical test loads including internal pressure, external pressure, tension,

compression and bending. CAL IV test procedures expose the connection to extensive thermal and

thermal/pressure-tension cycling incurring a cumulative exposure of about 50 h to gas at an elevated

temperature of 180 °C (356 °F) and pressure. Limit load tests to failure are conducted in all four

quadrants of the axial-pressure load diagram.

b) Connection application level III (6 specimens): severe application

CAL III is intended for production and injection tubing and casing for gas and liquid service. CAL III test

procedures expose the connection to cyclical test loads including internal pressure, external pressure,

tension and compression. Bending is an optional load for CAL III testing. The CAL III test procedures for

thermal and thermal/pressure-tension cycling are less severe than CAL IV and incurring a cumulative

exposure of 5 h to gas at an elevated temperature of 135 °C (275 °F) and pressure. Limit load tests to

failure are conducted in all four quadrants of the axial-pressure load diagram.

c) Connection application level II (4 specimens): less severe application

CAL II is intended for production and injection tubing and casing, protective casing and for gas and liquid

service with limited exposure to significant external pressure. CAL II test procedures expose the

connection to cyclical test loads including internal pressure, tension and compression. Bending is an

optional load for CAL II testing and external pressure is not included. The CAL II test procedures for

thermal and thermal/pressure-tension cycling are the same as CAL III. Limit load tests for CAL II to failure

are conducted with internal pressure and axial load.

d) Connection application level I (3 specimens): least severe application

CAL I is intended for liquid service. CAL I test procedures expose the connection to cyclical test loads,

including internal pressure, tension and compression, using a liquid test fluid. Bending is optional for

CAL I testing and external pressure is not included. CAL I testing is conducted at ambient temperatures.

Limit load tests are conducted in two quadrants of the axial-pressure load diagram.

5.1.2 Previous tests

Connection test data obtained from tests performed prior to the establishment of this International Standard

may also be used as part of a design verification process or application test sequence, provided that parties to

agreements based on this International Standard can agree such tests were substantially conducted to the

technical and documentation requirements of this International Standard and that they give comparable

results.

5.1.3 Abbreviated tests and deviations

Some of the tests herein, rather than the complete test programme, may be adequate to verify suitability for

specific applications when experience and related test data, for example on other sizes, are available.

Deviation to the tests specified herein are acceptable, provided:

a) the planned deviations are clearly documented in advance,

b) there is clear agreement between th

...

NORME ISO

INTERNATIONALE 13679

Première édition

2002-12-15

Industries du pétrole et du gaz naturel —

Procédures de test des connexions pour

tubes de cuvelage et de production

Petroleum and natural gas industries — Procedures for testing casing

and tubing connections

Numéro de référence

©

ISO 2002

PDF – Exonération de responsabilité

Le présent fichier PDF peut contenir des polices de caractères intégrées. Conformément aux conditions de licence d'Adobe, ce fichier

peut être imprimé ou visualisé, mais ne doit pas être modifié à moins que l'ordinateur employé à cet effet ne bénéficie d'une licence

autorisant l'utilisation de ces polices et que celles-ci y soient installées. Lors du téléchargement de ce fichier, les parties concernées

acceptent de fait la responsabilité de ne pas enfreindre les conditions de licence d'Adobe. Le Secrétariat central de l'ISO décline toute

responsabilité en la matière.

Adobe est une marque déposée d'Adobe Systems Incorporated.

Les détails relatifs aux produits logiciels utilisés pour la création du présent fichier PDF sont disponibles dans la rubrique General Info

du fichier; les paramètres de création PDF ont été optimisés pour l'impression. Toutes les mesures ont été prises pour garantir

l'exploitation de ce fichier par les comités membres de l'ISO. Dans le cas peu probable où surviendrait un problème d'utilisation,

veuillez en informer le Secrétariat central à l'adresse donnée ci-dessous.

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2002

Droits de reproduction réservés. Sauf prescription différente, aucune partie de cette publication ne peut être reproduite ni utilisée sous

quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie et les microfilms, sans l'accord écrit

de l'ISO à l'adresse ci-après ou du comité membre de l'ISO dans le pays du demandeur.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Version française parue en 2009

Publié en Suisse

ii © ISO 2002 – Tous droits réservés

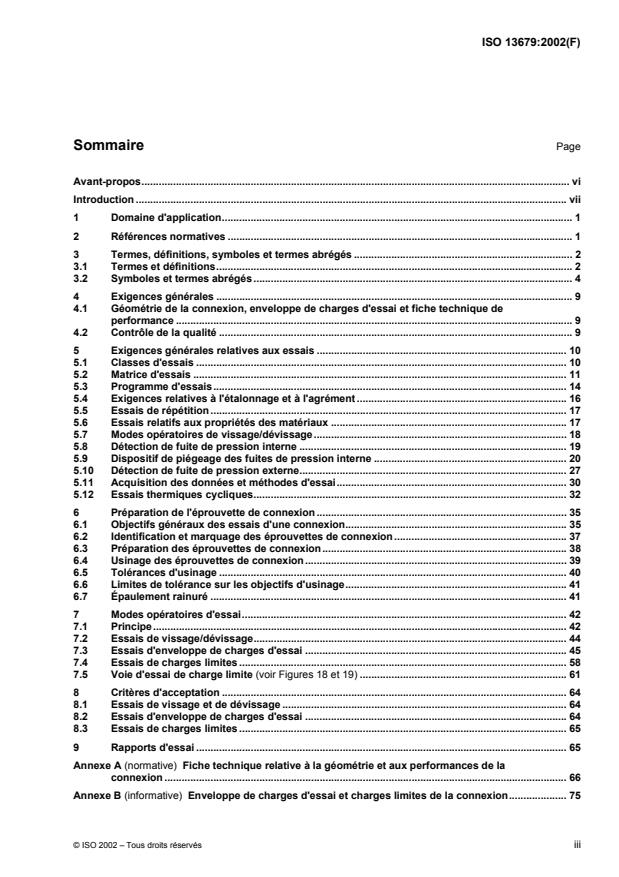

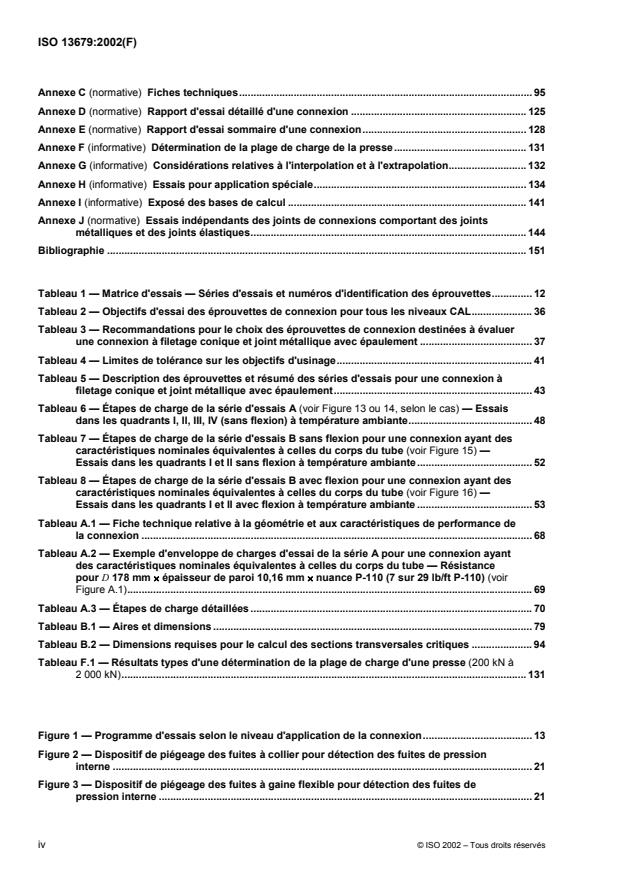

Sommaire Page

Avant-propos. vi

Introduction . vii

1 Domaine d'application. 1

2 Références normatives . 1

3 Termes, définitions, symboles et termes abrégés . 2

3.1 Termes et définitions. 2

3.2 Symboles et termes abrégés . 4

4 Exigences générales . 9

4.1 Géométrie de la connexion, enveloppe de charges d'essai et fiche technique de

performance . 9

4.2 Contrôle de la qualité . 9

5 Exigences générales relatives aux essais . 10

5.1 Classes d'essais . 10

5.2 Matrice d'essais . 11

5.3 Programme d'essais. 14

5.4 Exigences relatives à l'étalonnage et à l'agrément . 16

5.5 Essais de répétition. 17

5.6 Essais relatifs aux propriétés des matériaux . 17

5.7 Modes opératoires de vissage/dévissage. 18

5.8 Détection de fuite de pression interne . 19

5.9 Dispositif de piégeage des fuites de pression interne . 20

5.10 Détection de fuite de pression externe. 27

5.11 Acquisition des données et méthodes d'essai. 30

5.12 Essais thermiques cycliques. 32

6 Préparation de l'éprouvette de connexion . 35

6.1 Objectifs généraux des essais d'une connexion. 35

6.2 Identification et marquage des éprouvettes de connexion. 37

6.3 Préparation des éprouvettes de connexion. 38

6.4 Usinage des éprouvettes de connexion. 39

6.5 Tolérances d'usinage . 40

6.6 Limites de tolérance sur les objectifs d'usinage. 41

6.7 Épaulement rainuré . 41

7 Modes opératoires d'essai. 42

7.1 Principe. 42

7.2 Essais de vissage/dévissage. 44

7.3 Essais d'enveloppe de charges d'essai .45

7.4 Essais de charges limites . 58

7.5 Voie d'essai de charge limite (voir Figures 18 et 19) . 61

8 Critères d'acceptation . 64

8.1 Essais de vissage et de dévissage . 64

8.2 Essais d'enveloppe de charges d'essai .64

8.3 Essais de charges limites . 65

9 Rapports d'essai . 65

Annexe A (normative) Fiche technique relative à la géométrie et aux performances de la

connexion . 66

Annexe B (informative) Enveloppe de charges d'essai et charges limites de la connexion. 75

Annexe C (normative) Fiches techniques. 95

Annexe D (normative) Rapport d'essai détaillé d'une connexion . 125

Annexe E (normative) Rapport d'essai sommaire d'une connexion. 128

Annexe F (informative) Détermination de la plage de charge de la presse. 131

Annexe G (informative) Considérations relatives à l'interpolation et à l'extrapolation. 132

Annexe H (informative) Essais pour application spéciale. 134

Annexe I (informative) Exposé des bases de calcul . 141

Annexe J (normative) Essais indépendants des joints de connexions comportant des joints

métalliques et des joints élastiques. 144

Bibliographie . 151

Tableau 1 — Matrice d'essais — Séries d'essais et numéros d'identification des éprouvettes. 12

Tableau 2 — Objectifs d'essai des éprouvettes de connexion pour tous les niveaux CAL. 36

Tableau 3 — Recommandations pour le choix des éprouvettes de connexion destinées à évaluer

une connexion à filetage conique et joint métallique avec épaulement . 37

Tableau 4 — Limites de tolérance sur les objectifs d'usinage.41

Tableau 5 — Description des éprouvettes et résumé des séries d'essais pour une connexion à

filetage conique et joint métallique avec épaulement. 43

Tableau 6 — Étapes de charge de la série d'essais A (voir Figure 13 ou 14, selon le cas) — Essais

dans les quadrants I, II, III, IV (sans flexion) à température ambiante. 48

Tableau 7 — Étapes de charge de la série d'essais B sans flexion pour une connexion ayant des

caractéristiques nominales équivalentes à celles du corps du tube (voir Figure 15) —

Essais dans les quadrants I et II sans flexion à température ambiante. 52

Tableau 8 — Étapes de charge de la série d'essais B avec flexion pour une connexion ayant des

caractéristiques nominales équivalentes à celles du corps du tube (voir Figure 16) —

Essais dans les quadrants I et II avec flexion à température ambiante . 53

Tableau A.1 — Fiche technique relative à la géométrie et aux caractéristiques de performance de

la connexion . 68

Tableau A.2 — Exemple d'enveloppe de charges d'essai de la série A pour une connexion ayant

des caractéristiques nominales équivalentes à celles du corps du tube — Résistance

pour D 178 mm × épaisseur de paroi 10,16 mm × nuance P-110 (7 sur 29 lb/ft P-110) (voir

Figure A.1). 69

Tableau A.3 — Étapes de charge détaillées . 70

Tableau B.1 — Aires et dimensions . 79

Tableau B.2 — Dimensions requises pour le calcul des sections transversales critiques . 94

Tableau F.1 — Résultats types d'une détermination de la plage de charge d'une presse (200 kN à

2 000 kN). 131

Figure 1 — Programme d'essais selon le niveau d'application de la connexion. 13

Figure 2 — Dispositif de piégeage des fuites à collier pour détection des fuites de pression

interne . 21

Figure 3 — Dispositif de piégeage des fuites à gaine flexible pour détection des fuites de

pression interne . 21

iv © ISO 2002 – Tous droits réservés

Figure 4 — Dispositif de piégeage des fuites à filetage femelle muni d'orifices pour détection des

fuites de pression interne . 22

Figure 5 — Détection de fuite de pression interne par la méthode des bulles . 24

Figure 6 — Exemple de tracé pour la détermination de la sensibilité de détection des fuites . 25

Figure 7 — Détection de fuite par la méthode à spectromètre de masse à l'hélium . 26

Figure 8 — Exemple de montage pour la série d'essais A.27

Figure 9 — Exemple de système de détection de fuite pour la série d'essais A . 28

Figure 10 — Cycles thermiques/mécaniques de la série d'essais C pour CAL II, III et IV. 33

Figure 11 — Nomenclature des éprouvettes de connexion et longueur non soutenue. 38

Figure 12 — Rainures de dérivation de pression dans l'épaulement. 42

Figure 13 — Voie de charge de la série d'essais A pour une connexion dont les caractéristiques

nominales en compression sont supérieures ou égales à celles du corps du tube. 50

Figure 14 — Voie de charge de la série d'essais A pour une connexion dont les caractéristiques

nominales en compression sont inférieures à celles du corps du tube. 51

Figure 15 — Voies de charge de la série d'essais B sans flexion pour une connexion ayant des

caractéristiques nominales équivalentes à celles du corps du tube . 55

Figure 16 — Voies de charge de la série d'essais B avec flexion pour une connexion ayant des

caractéristiques nominales équivalentes à celles du corps du tube . 56

Figure 17 — Voie de charge de la série d'essais B pour une connexion dont les caractéristiques

nominales en compression avec flexion sont inférieures à celles du corps du tube. 57

Figure 18 — Voies d'essai de charges limites pour des connexions ayant des caractéristiques

nominales supérieures ou égales à celles du corps du tube . 59

Figure 19 — Voies d'essai de charges limites pour des connexions plus faibles que le corps du

tube. 60

Figure A.1 — Exemple d'enveloppe de charges d'essai de la série A pour une connexion ayant

des caractéristiques nominales équivalentes à celles du corps du tube [D 178 mm ×

épaisseur de paroi 10,16 mm × nuance P-110 (7 sur 29 lb/ft P-110)]. 74

Figure B.1 — Enveloppes de charge d'essai du corps du tube et de la connexion à des

dimensions spécifiées. 77

Figure C.1 — Configuration recommandée des longueurs mères pour les éprouvettes et les

échantillons de matériau. 96

Figure G.1 — Exemple d'espace de conception d'une connexion de qualité supérieure. 133

Figure J.1 — Dispositif de piégeage des fuites à filetage femelle muni d'orifices pour la détection

des fuites de pression interne présentant des modifications pour le joint élastique . 147

Figure J.2 — Niveaux d'acceptation d'une connexion comportant une bague d'étanchéité

élastique . 148

Figure J.3 — Autre séquence d'essais pour une connexion comportant un joint métallique (MTM)

et un joint élastique (RS). 150

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes nationaux de

normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est en général confiée

aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude a le droit de faire partie du

comité technique créé à cet effet. Les organisations internationales, gouvernementales et non

gouvernementales, en liaison avec l'ISO participent également aux travaux. L'ISO collabore étroitement avec

la Commission électrotechnique internationale (CEI) en ce qui concerne la normalisation électrotechnique.

Les Normes internationales sont rédigées conformément aux règles données dans les Directives ISO/CEI,

Partie 2.

La tâche principale des comités techniques est d'élaborer les Normes internationales. Les projets de Normes

internationales adoptés par les comités techniques sont soumis aux comités membres pour vote. Leur

publication comme Normes internationales requiert l'approbation de 75 % au moins des comités membres

votants.

L'attention est appelée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable de ne

pas avoir identifié de tels droits de propriété et averti de leur existence.

L'ISO 13679 a été élaborée par le comité technique ISO/TC 67, Matériel, équipement et structures en mer

pour les industries pétrolière, pétrochimique et du gaz naturel, sous-comité SC 5, Tubes de cuvelage, tubes

de production et tiges de forage.

vi © ISO 2002 – Tous droits réservés

Introduction

La présente Norme internationale fait partie intégrante d'un processus permettant de fournir à l'industrie du

pétrole et du gaz naturel des connexions pour tubes de cuvelage et de production fiables adaptées à l'usage

prévu. Elle a été élaborée en se fondant sur des améliorations de la Pratique Recommandée 5C5 de l'API et

sur des modes opératoires d'essai spéciaux, ainsi que sur les suggestions faites par les principaux utilisateurs,

les fabricants et les consultants en essais du monde entier. La présente Norme internationale représente les

connaissances accumulées au fil de nombreuses années de pratique en matière d'essais et de qualification.

La validation de l'enveloppe de charges d'essai des connexions et de leurs charges limites à la rupture est

connexe à la conception des tubes de cuvelage et de production pour les industries du pétrole et du gaz

naturel. Les tubes de cuvelage et de production sont soumis à différentes charges, notamment les charges

dues à la pression interne, à la pression externe, à la traction axiale, à la compression axiale, à la flexion, à la

torsion, aux forces transversales et aux variations de température. L'amplitude et la combinaison de ces

charges aboutissent à différents modes de défaillance du corps des tubes et des connexions. Alors que les

charges d'essai et les charges limites sont généralement bien connues pour le corps des tubes, il n'en est pas

de même pour les connexions. Ces modes de défaillance et ces charges sont généralement différents et

souvent plus faibles que ceux du tube. En conséquence, une validation expérimentale est nécessaire. La

conception d'un puits adapte les charges d'essai et les charges limites de la connexion et du tube aux

conditions du puits de manière à obtenir des capacités de charge ayant une fiabilité adéquate.

La validation des charges d'essai et des charges limites nécessite de réaliser des essais aux valeurs

extrêmes des paramètres de performance en rapport avec ces charges définies. Ces essais permettent de

garantir que la population de production, qui se situe dans ces limites, égalera ou dépassera les

performances de la population d'essai. Les paramètres de performance des raccords filetés comprennent les

tolérances dimensionnelles, les propriétés mécaniques, le traitement de surface, le couple de serrage et le

type et la quantité de composé pour filetage. Pour les connexions spéciales types, les tolérances les plus

défavorables sont connues et définies dans la présente Norme internationale. Pour les autres connexions,

une analyse de la conception est nécessaire pour définir les combinaisons de tolérances les plus

défavorables.

Il convient que les utilisateurs de la présente Norme internationale soient conscients que des exigences

supplémentaires ou différentes pourraient s'avérer nécessaires pour des applications particulières. La

présente Norme internationale n'a pas pour intention d'empêcher un vendeur d'offrir, ou un acheteur

d'accepter, d'autres équipements ou solutions techniques pour une application particulière. Cela est d'autant

plus vrai lorsque la technologie est innovante ou en cours de développement. Lorsqu'une autre solution est

proposée, il convient que le vendeur identifie tous les écarts par rapport à la présente Norme internationale et

en fournisse les détails.

La présente Norme internationale comprend les principales parties suivantes. Sur la base des données

fournies par le fabricant, spécifiées à l'Annexe A, et/ou des calculs de l'Annexe B, des essais sont effectués

conformément aux Articles 4 à 8 et leurs résultats sont consignés dans les fiches de données de l'Annexe C.

L'Annexe D donne la liste de toutes les informations devant être fournies dans le rapport détaillé, alors que

l'Annexe E donne la liste des informations devant être fournies dans un rapport d'essai sommaire. Ce rapport

d'essai sommaire comprend les informations minimales nécessaires pour spécifier entièrement la connexion

soumise à essai; il est préparé en vue d'une plus large diffusion. L'Annexe F donne un exemple d'étalonnage

d'une presse. L'Annexe G contient des observations sur la qualification éventuelle d'une gamme de produits

de connexion. L'Annexe H donne des lignes directrices pour les essais complémentaires pouvant s'avérer

nécessaires pour des applications particulières. L'Annexe I donne les bases de calcul pour la présente Norme

internationale. L'Annexe J spécifie les exigences relatives aux connexions contenant à la fois un joint

métallique et un joint élastique, qui sont soumis à essai séparément.

Des essais supplémentaires peuvent être appropriés pour des applications spécifiques qui ne sont pas

évaluées par les essais indiqués dans la présente Norme internationale. Il convient que l'utilisateur et le

fabricant discutent des applications du puits et des limitations de la connexion concernée.

Les représentants des utilisateurs et/ou le personnel de tout autre tiers sont encouragés à surveiller les essais.

La présente Norme internationale couvre les essais des connexions pour les conditions de puits les plus

courantes. Tous les scénarios de service possibles ne sont pas inclus. Par exemple, la présence d'un fluide

corrosif, susceptible d'avoir une incidence sur les performances d'une connexion en service, n'est pas

envisagée.

La présente Norme internationale contient des dispositions de différentes natures. Elles sont identifiées par

l'emploi de certaines formes verbales:

⎯ DOIT est utilisé pour indiquer qu'une disposition est une EXIGENCE, c'est-à-dire OBLIGATOIRE;

⎯ IL CONVIENT DE est utilisé pour indiquer qu'une disposition est une RECOMMANDATION devant être

appliquée dans le cadre d'une bonne pratique, mais n'est pas obligatoire;

⎯ PEUT est utilisé pour indiquer qu'une disposition est OPTIONNELLE, c'est-à-dire indique une façon d'agir

admissible dans les limites du document;

⎯ PEUT est également utilisé pour introduire des éléments de POSSIBILITÉ et de CAPACITÉ.

viii © ISO 2002 – Tous droits réservés

NORME INTERNATIONALE ISO 13679:2002(F)

Industries du pétrole et du gaz naturel — Procédures de test

des connexions pour tubes de cuvelage et de production

1 Domaine d'application

La présente Norme internationale définit les modes opératoires d'essais de vérification de la conception et les

critères d'acceptation minimaux relatifs aux connexions pour tubes de cuvelage et de production employées

dans les industries du pétrole et du gaz naturel. Ces essais physiques font partie d'un processus de

vérification de la conception et fournissent des preuves objectives de la conformité de la connexion à

l'enveloppe de charges d'essai et aux charges limites déclarées par le fabricant.

La présente Norme internationale classe la sévérité des essais en quatre classes d'essais.

Elle décrit un système de codes d'identification des connexions.

Elle ne fournit pas la base statistique d'une analyse des risques.

La présente Norme internationale ne traite que trois des cinq types distincts de charges primaires auxquelles

sont soumises les colonnes de cuvelage et de production dans les puits: la pression du fluide (interne et/ou

externe), la force axiale (traction ou compression), la flexion (flambage et/ou déviation du puits de forage)

ainsi que la torsion de vissage. Elle ne traite pas des charges dues à la torsion en rotation ni des charges non

axisymétriques (contact au niveau d'une surface, d'une ligne ou d'un point).

La présente Norme internationale spécifie les essais devant être effectués pour déterminer la tendance au

grippage, les performances en matière d'étanchéité et l'intégrité structurale des connexions pour tubes de

cuvelage et de production. Les termes «tubes de cuvelage» et «tubes de production» concernent l'application

de service et non le diamètre du tube.

2 Références normatives

Les documents de référence suivants sont indispensables pour l'application du présent document. Pour les

références datées, seule l'édition citée s'applique. Pour les références non datées, la dernière édition du

document de référence s'applique (y compris les éventuels amendements).

ISO 3183-1, Industries du pétrole et du gaz naturel — Tubes en acier pour le transport des fluides

combustibles — Conditions techniques de livraison — Partie 1: Tubes de la classe de prescription A

ISO 3183-2, Industries du pétrole et du gaz naturel — Tubes en acier pour le transport des fluides

combustibles — Conditions techniques de livraison — Partie 2: Tubes de la classe de prescription B

ISO 3183-3, Industries du pétrole et du gaz naturel — Tubes en acier pour le transport des fluides

combustibles — Conditions techniques de livraison — Partie 3: Tubes de classe de prescription C

ISO 10400:1993, Industries du pétrole et du gaz naturel — Formules et calculs relatifs aux propriétés des

cuvelage, tubes de production, tiges de forage et tubes de conduites

ISO 10422, Industries du pétrole et du gaz naturel — Filetage, calibrage et inspection des filetages des tubes

de cuvelage, des tubes de production et de conduites — Spécifications

ISO 11960, Industries du pétrole et du gaz naturel — Tubes d'acier utilisés comme cuvelage ou tubes de

production dans les puits

ISO 13680, Industries du pétrole et du gaz naturel — Tubes sans soudure en acier allié résistant à la

corrosion utilisés comme tubes de cuvelage, tubes de production et tubes-ébauches pour manchons —

Conditions techniques de livraison

API Bul 5C3, Bulletin on formulas and calculations for casing, tubing, drill pipe and line pipe properties

API Spec 5B, Specification for threading, gauging, and thread inspection of casing, tubing, and line threads

(U.S. Customary Units)

API Spec 5L, Specification for line pipe

3 Termes, définitions, symboles et termes abrégés

Pour les besoins du présent document, les termes, définitions, symboles et termes abrégés suivants

s'appliquent.

3.1 Termes et définitions

3.1.1

température ambiante

température ambiante réelle dans le laboratoire d'essai, sans chaleur résiduelle dans les éprouvettes due à

des essais thermiques antérieurs

3.1.2

diagramme de charge axiale-pression

représentation graphique de la pression en fonction de la charge axiale montrant l'enveloppe de charges

d'essai ou les charges limites extrêmes d'un tube et/ou d'une connexion

3.1.3

connexion

assemblage constitué soit de deux extrémités à filetage mâle et d'un manchon, soit d'une extrémité à filetage

mâle et d'une extrémité à filetage femelle intégrale

3.1.4

charge de rupture

charge à laquelle se produira une défaillance catastrophique du corps d'un tube ou d'une connexion, par

exemple une séparation axiale, une rupture, une importante déformation permanente (par exemple flambage

ou écrasement) ou une perte massive d'intégrité de l'étanchéité

3.1.5

grippage

soudage à froid des surfaces de matériaux en contact, suivi d'un déchirement du métal au cours de tout

glissement/rotation ultérieur(e)

NOTE 1 Le grippage résulte du glissement de surfaces métalliques soumises à des forces d'appui importantes. Le

grippage peut généralement être attribué à une lubrification insuffisante des surfaces en contact. Le but de l'agent

lubrifiant est de réduire au minimum le contact métal à métal et de permettre un glissement efficace des surfaces. Les

autres manières d'éviter le grippage consistent à réduire les forces d'appui ou à réduire la distance de glissement.

NOTE 2 Il existe plusieurs degrés d'éraillure, tels que définis en 3.1.5.1 à 3.1.5.3, utilisés à des fins de réparation et de

compte rendu.

2 © ISO 2002 – Tous droits réservés

3.1.5.1

éraillure légère

éraillure pouvant être éliminée à l'aide d'un papier abrasif

3.1.5.2

éraillure modérée

éraillure pouvant être éliminée à l'aide de limes fines et de papier abrasif

3.1.5.3

éraillure sévère

éraillure ne pouvant pas être éliminée à l'aide de limes fines et de papier abrasif

3.1.6

fuite

tout déplacement positif d'un fluide dans le système de mesurage au cours des périodes de maintien

3.1.7

charge limite

valeur extrême d'une combinaison de charges (charge axiale et/ou pression) qui définit les conditions de

défaillance de la connexion ou charge maximale entraînant une importante déformation permanente (telle

qu'un flambage) avant une défaillance catastrophique

3.1.8

lot

longueurs de tube ayant les mêmes dimensions spécifiées et la même nuance, provenant de la même coulée

d'acier, qui sont soumises à un traitement thermique dans le cadre d'une opération continue (ou discontinue)

3.1.9

joint métallique

joint ou système d'étanchéité qui repose sur la contrainte généralement élevée associée à un contact étroit

entre des surfaces métalliques appariées pour assurer l'étanchéité

NOTE Le composé pour filetage peut avoir une incidence, aussi bien bénéfique que néfaste, sur les performances

d'un joint métallique.

3.1.10

longueur mère

longueur de tube ou de tube-ébauche de manchon dans laquelle sont découpées de courtes longueurs afin

d'usiner des éprouvettes de connexion

3.1.11

joints multiples

système d'étanchéité comportant plusieurs barrières indépendantes et dont chaque barrière forme elle-même

un joint

3.1.12

colonne de tubes

corps de tubes et connexion

3.1.13

tube court

courte longueur de tube généralement munie d'extrémités filetées

3.1.14

joint élastique

joint ou système d'étanchéité qui repose sur l'emprisonnement d'une bague d'étanchéité dans une section de

la connexion (par exemple dans le profil du filet, sur une surface d'étanchéité, etc.) pour assurer l'étanchéité

3.1.15

joint

barrière empêchant le passage des fluides

3.1.16

ovalisation d'un joint

diamètre maximal d'un joint moins le diamètre minimal du joint, divisé par le diamètre moyen du joint et

multiplié par 100

NOTE L'ovalisation du joint est exprimée en pourcentage.

3.1.17

joint simple

barrière unique ou barrières multiples qui ne peuvent pas être physiquement distinguées dans leur fonction

3.1.18

éprouvette

connexion entre deux tronçons de tube

NOTE L'éprouvette peut être constituée d'un manchon et de deux extrémités à filetage mâle pour des connexions à

manchon, ou d'une extrémité à filetage mâle et d'une extrémité à filetage femelle pour des connexions intégrales.

3.1.19

enveloppe de charges d'essai

valeurs extrêmes des charges (charge axiale, pression, flexion) et de la température entre lesquelles la

connexion fonctionnera de façon cyclique

NOTE Le fabricant a la principale responsabilité de définir l'enveloppe de charges d'essai pour ses produits de

connexion (voir 4.1).

3.1.20

lot de filetage

ensemble des produits fabriqués sur une machine donnée au cours d'un cycle de production continu qui n'est

pas interrompu par une défaillance catastrophique des outils ou un dysfonctionnement préjudiciable de la

machine (à l'exclusion de l'usure des outils ou d'une rupture mineure d'un outil), un changement de porte-outil

(à l'exception d'une barre d'alésage d'ébauche) ou tout autre dysfonctionnement de l'équipement à fileter ou

des calibres de contrôle

3.1.21

joint fileté

joint ou système d'étanchéité reposant sur un ajustage étroit du profil de filet et généralement

l'emprisonnement du composé pour filetage à l'intérieur du profil du filet pour assurer l'étanchéité

3.2 Symboles et termes abrégés

3.2.1 Symboles

A Surface calculée en se basant sur le diamètre intérieur du tube

i

A Surface calculée en se basant sur le diamètre extérieur du tube

o

A Aire de la section transversale du corps d'un tube

p

C Force axiale de compression

D Diamètre extérieur spécifié d'un tube

D Diamètre intérieur

i

4 © ISO 2002 – Tous droits réservés

D Diamètre extérieur

o

D Sévérité effective d'une déviation en patte de chien, en degrés par trente mètres

leg

E Erreur d'étalonnage de la presse

r

E Erreur d'étalonnage de la presse, exprimée en pourcentage

rp

F Rupture

F Force axiale, traction ou compression

a

F Force axiale équivalente en flexion

b

F Rigidité publiée du joint de la connexion lorsque la rigidité du joint est la charge de compression

c

nominale de la connexion

F Force axiale, traction ou compression réelle de la presse

f

F Force axiale, traction ou compression indiquée de la presse

i

F Rigidité publiée du joint de la connexion lorsque la rigidité du joint est la charge de traction à la rupture

t

ou à la séparation en traction de la connexion

F Rigidité publiée du joint de la connexion lorsque la rigidité du joint est la charge de traction à la limite

y

d'élasticité de la connexion

I Moment d'inertie

K Facteur d'efficacité de la connexion en compression

c

K Facteur d'efficacité de la connexion à la pression interne

pi

K Facteur d'efficacité de la connexion à la pression externe

pe

K Facteur d'efficacité de la connexion en traction

t

k , k Variable géométrique

i o

L Longueur de l'extrémité A à filetage mâle entre la face du manchon (ou la connexion) et le bouchon

A

de protection ou longueur de serrage

L Longueur de l'extrémité B à filetage mâle entre la face du manchon (ou la connexion) et le bouchon

B

de protection ou longueur de serrage

L Longueur du manchon ou de la connexion si elle est intégrale

c

L Longueur minimale non soutenue d'un tube court

pj

M Moment de flexion

M Moment de surflexion

o

p Pression nominale d'écrasement selon l'ISO 10400 pour l'épaisseur de paroi spécifiée et la limite

c

d'élasticité réelle de l'éprouvette

p Pression interne

i

p Pression interne avec flexion

ib

p Haute pression interne

ih

p Pression interne d'essai normalisée

in

p Basse pression interne

il

p ISO 10400:1993, Section 3, pression interne à la limite d'élasticité du corps d'un tube

iyp

p Pression externe

o

p Pression externe avec flexion

ob

p Pression externe d'essai normalisée

on

p Pression d'un cycle thermique à température élevée

tc

p Pression maximale pour une contrainte interne dans la fibre S

y yt

q Débit de fuite réel devant être consigné

ac

q Débit de fuite observé

o

R Rayon de courbure du corps d'un tube au niveau de l'axe du tube

S 100 % de la valeur minimale de la résistance à la traction de la longueur mère de l'éprouvette

t

(mesurée à température ambiante ou à une température élevée telle qu'indiquée dans le Tableau 1)

pour un élément tubulaire ou un manchon dans une éprouvette T&C (élément à filetage mâle ou à

filetage femelle pour une connexion intégrale)

S 100 % de la valeur minimale de la limite d'élasticité de la longueur mère de l'éprouvette (mesurée à

y

température ambiante ou à une température élevée telle qu'indiquée dans le Tableau 1) pour un

élément tubulaire ou un manchon dans une éprouvette T&C (élément à filetage mâle ou à filetage

femelle pour une connexion intégrale)

S 95 % de S pour les essais des séries A et B, et 80 %, 90 % et 95 % pour les essais de la série C

yt y

(voir 5.12.4)

t Épaisseur de paroi spécifiée du tube

t Épaisseur minimale réelle de paroi

ac

T Force axiale de traction

η Efficacité du système de détection de fuite

lds

σ Contrainte

σ Contrainte axiale sans flexion

a

σ Contrainte axiale avec flexion

ab

σ Contrainte axiale avec flexion supercritique

ao

σ Contrainte axiale due à la flexion

b

σ Contrainte axiale due à la flexion supercritique

bo

σ Limite d'élasticité en compression axiale, si elle est disponible, ou limite d'élasticité en traction axiale

c

6 © ISO 2002 – Tous droits réservés

σ Contrainte annulaire (tangentielle)