ISO 2859-5:2005

(Main)Sampling procedures for inspection by attributes — Part 5: System of sequential sampling plans indexed by acceptance quality limit (AQL) for lot-by-lot inspection

Sampling procedures for inspection by attributes — Part 5: System of sequential sampling plans indexed by acceptance quality limit (AQL) for lot-by-lot inspection

ISO 2859-5:2005 contains sequential sampling schemes that supplement the ISO 2859-1 acceptance sampling system for inspection by attributes, whereby a supplier, through the economic and psychological pressure of lot non-acceptance, can maintain a process average at least as good as the specified acceptance quality limit, while at the same time provide an upper limit for the risk to the consumer of accepting the occasional poor lot. The sampling schemes defined in ISO 2859-5:2005 are applicable, but not limited, to the inspection of: end items, components and raw materials, operations, materials in process, supplies in storage, maintenance operations, data or records, and administrative procedures. These schemes are designed to be applied to a continuing series of lots, that is, a series long enough to permit the described switching rules to be applied. These switching rules provide: a) enhanced protection to the consumer (by means of tightened sampling inspection criteria or discontinuation of sampling inspection) should deterioration in quality occur; and b) an incentive, at the discretion of the responsible authority, to reduce inspection costs (by means of reduced sampling inspection criteria) should consistently good quality be demonstrated over time. The individual sampling plans are not designed to be applicable outside of the schemes in which they are presented. If lots are produced in isolation or in a series too short for ISO 2859-5:2005 to apply, the user is advised to consult ISO 2859-2 for appropriate sampling plans.

Règles d'échantillonnage pour les contrôles par attributs — Partie 5: Système de plans d'échantillonnage progressif pour le contrôle lot par lot, indexés d'après la limite d'acceptation de qualité (LAQ)

L'ISO 2859-5:2005 spécifie des procédures d'échantillonnage progressif qui complètent le système d'échantillonnage pour acceptation pour les contrôles par attributs décrits dans l'ISO 2859-1. Son but est d'inciter un fournisseur, par les moyens de pression économiques et psychologiques relevant de la non-acceptation de lots, à maintenir la moyenne d'un processus à un niveau au moins aussi bon que le niveau de qualité acceptable spécifié, tout en fournissant en même temps une limite supérieure au risque encouru par le client d'accepter occasionnellement un lot défectueux. Les procédures d'échantillonnage contenues dans l'ISO 2859-5:2005 sont applicables, mais d'une manière non limitative, aux contrôles des produits finis, des composants et des matières premières, des opérations, des matériels en cours de fabrication, des fournitures en stock, des opérations d'entretien, des informations ou des enregistrements et des règles administratives. Ces procédures sont destinées au contrôle de séries continues de lots, c'est-à-dire de séries suffisamment longues pour permettre l'application des règles de passage du contrôle qui y sont décrites. Ces règles de passage ont pour but: a) d'assurer une meilleure protection du client en cas de détection d'une détérioration de la qualité (par le passage à un contrôle renforcé ou l'interruption du contrôle); et b) de constituer une incitation à réduire les coûts de contrôle, à la discrétion de l'autorité responsable (au moyen de critères de contrôle par échantillonnage moins sévères), si la qualité reste uniformément bonne sur la durée. Les plans d'échantillonnage individuels ne sont pas conçus pour être utilisés en dehors des procédures dans lesquelles ils sont présentés. Si les lots sont produits de manière isolée ou dans une série trop courte pour que l'ISO 2859-5:2005 s'applique, il est recommandé à l'utilisateur de consulter l'ISO 2859-2 pour des plans d'échantillonnage appropriés.

Postopki vzorčenja za kontrolo po opisnih spremenljivkah - 5. del: Sistem sekvenčnih vzorčnih načrtov, razvrščenih po prevzemni meji kakovosti (AQL) za kontrolo zaporednih partij (lotov)

Ta del ISO 2859 opredeljuje sekvenčne vzorčne načrte, ki nadomeščajo sistem prevzemnega vzorčenja za kontrolo po opisnih spremenljivkah. ISO 2859-1 sistem prevzemnega vzorčenja je razvrščen po prevzemni meji kakovosti (AQL). Njegov namen je s pomočjo gospodarskega in psihološkega pritiska glede nesprejemljivosti partije spodbuditi dobavitelja, da vzdržuje vsaj tako dobro povprečje postopka, kot je določena prevzemna meja kakovosti, in da istočasno zagotovi zgornjo mejo za tveganje pri prevzemu občasne slabe partije za potrošnika. Vzorčni načrti, opredeljeni v temu delu ISO 2859, veljajo (vendar ne izključno) za kontrolo: - končnih primerkov, - komponent in surovin, - operacij, - materialov in procesov, - zalog in skladiščenja, - vzdrževalnih operacij, - podatkov ali zapisov, - administrativnih postopkov. Ti načrti so zasnovani za uporabo pri nepretrganih serijah partij, tj. pri serijah, ki so dovolj dolgotrajne, da omogočajo uporabo pravil iz točke 10.3. Ta pravila komutacije zagotavljajo a) boljše varovanje potrošnika (s pomočjo strožjih meril kontrole vzorčenja ali prekinitvijo kontrole vzorčenja), če pride do poslabšanja kakovosti, in b) po presoji odgovornega organa spodbudo za zmanjševanje stroškov kontrole (z nižjimi merili kontrole vzorčenja), kar naj bi se sčasoma odražalo v dosledni dobri kakovosti. Posamični vzorčni načrti niso zasnovani za uporabo zunaj načrtov, v katerih so predstavljeni. Kjer se partije proizvajajo izolirano oziroma so serije prekratke, da bi veljal ta del ISO 2859, se uporabniku svetuje, da za primerne vzorčne načrte upošteva ISO 2859-2.

General Information

Standards Content (Sample)

2003-01.Slovenski inštitut za standardizacijo. Razmnoževanje celote ali delov tega standarda ni dovoljeno.Règles d'échantillonnage pour les contrôles par attributs -- Partie 5: Système de plans d'échantillonnage progressif pour le contrôle lot par lot, indexés d'après la limite d'acceptation de qualité (LAQ)Sampling procedures for inspection by attributes -- Part 5: System of sequential sampling plans indexed by acceptance quality limit (AQL) for lot-by-lot inspection03.120.30Application of statistical methodsICS:Ta slovenski standard je istoveten z:ISO 2859-5:2005SIST ISO 2859-5:2010en01-julij-2010SIST ISO 2859-5:2010SLOVENSKI

STANDARD

Reference numberISO 2859-5:2005(E)© ISO 2005

INTERNATIONAL STANDARD ISO2859-5First edition2005-06-15Sampling procedures for inspection by attributes — Part 5: System of sequential sampling plans indexed by acceptance quality limit (AQL) for lot-by-lot inspection Règles d'échantillonnage pour les contrôles par attributs — Partie 5: Système de plans d'échantillonnage progressif pour le contrôle lot par lot, indexés d'après la limite d'acceptation de qualité (LAQ)

©

ISO 2005 All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized in any form or by any means, electronic or mechanical, including photocopying and microfilm, without permission in writing from either ISO at the address below or ISO's member body in the country of the requester. ISO copyright office Case postale 56 • CH-1211 Geneva 20 Tel.

+ 41 22 749 01 11 Fax

+ 41 22 749 09 47 E-mail

copyright@iso.org Web

www.iso.org Published in Switzerland

ii

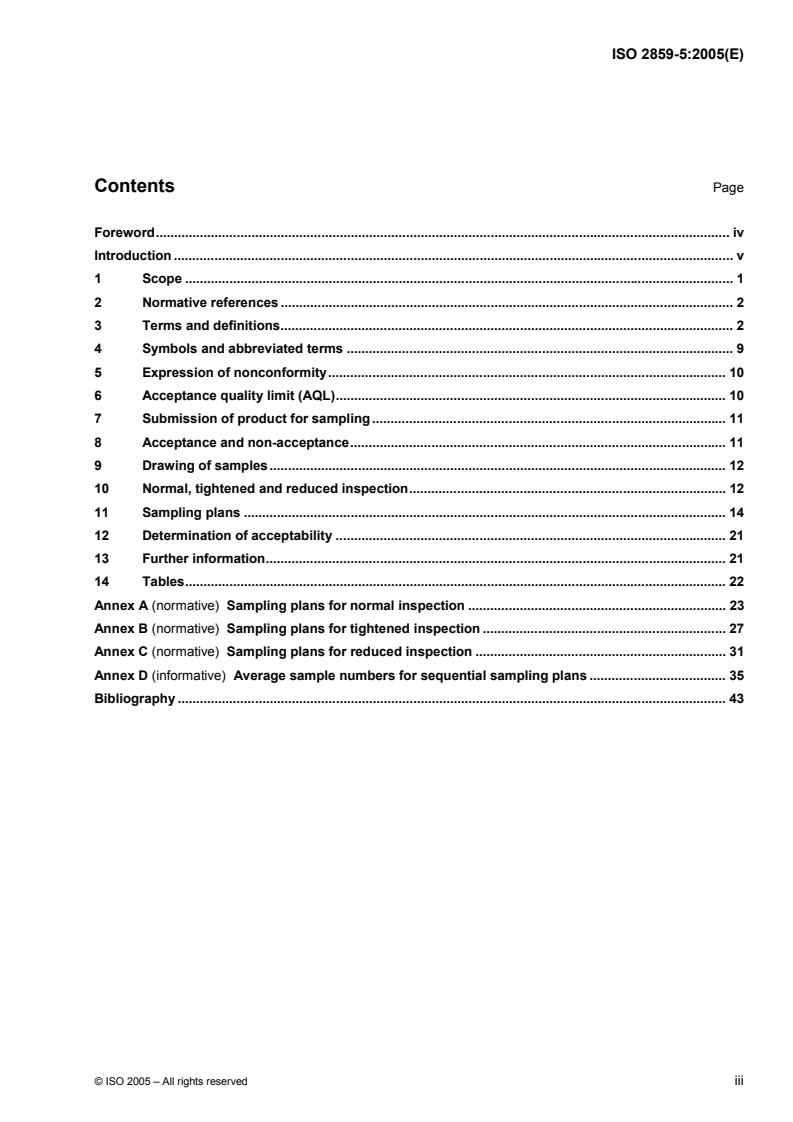

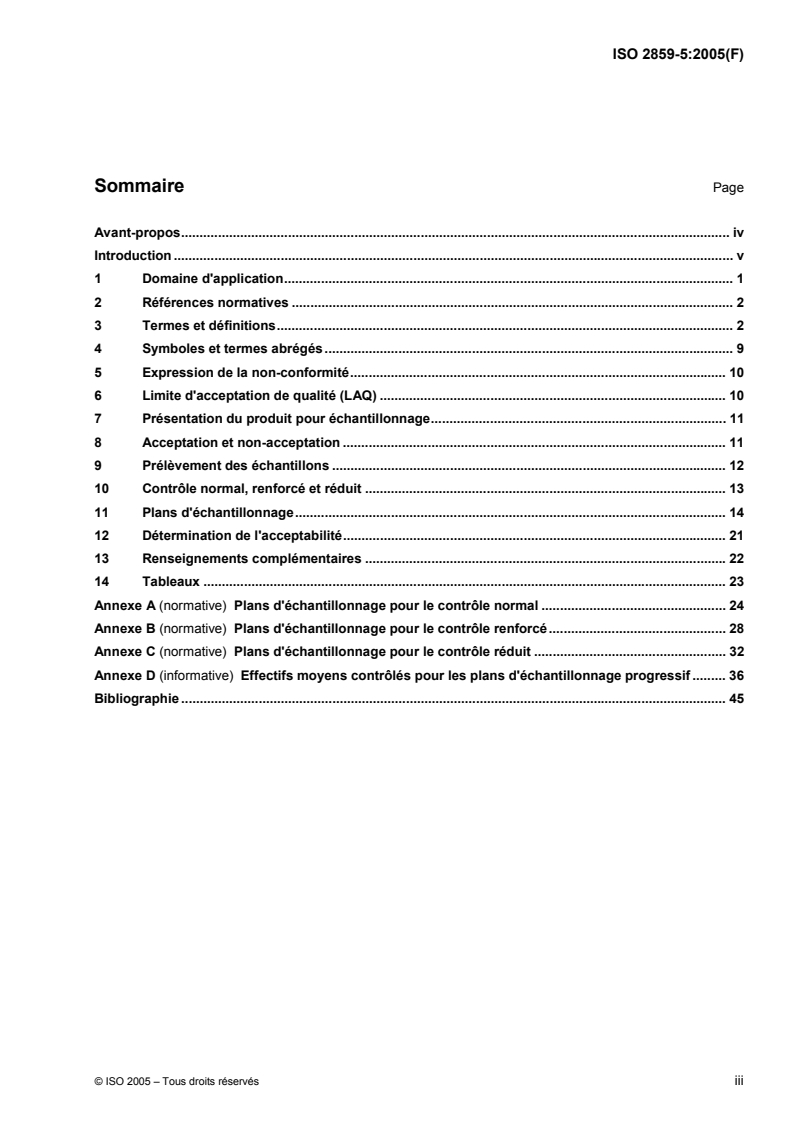

iiiContents Page Foreword.iv Introduction.v 1 Scope.1 2 Normative references.2 3 Terms and definitions.2 4 Symbols and abbreviated terms.9 5 Expression of nonconformity.10 6 Acceptance quality limit (AQL).10 7 Submission of product for sampling.11 8 Acceptance and non-acceptance.11 9 Drawing of samples.12 10 Normal, tightened and reduced inspection.12 11 Sampling plans.14 12 Determination of acceptability.21 13 Further information.21 14 Tables.22 Annex A (normative)

Sampling plans for normal inspection.23 Annex B (normative)

Sampling plans for tightened inspection.27 Annex C (normative)

Sampling plans for reduced inspection.31 Annex D (informative)

Average sample numbers for sequential sampling plans.35 Bibliography.43

vIntroduction In contemporary production processes quality is often expected to reach such high levels that the number of nonconforming items is reported in parts per million (10−6). Under such circumstances, popular acceptance sampling plans, such as those presented in ISO 2859-1, require prohibitively large sample sizes. To overcome this problem, users apply acceptance sampling plans with higher probabilities of wrong decisions or, in extreme situations, abandon the use of acceptance sampling procedures altogether. However, in many situations there is still a need to accept products of high quality using standardized statistical methods. In such cases, there is a need to apply statistical procedures that require the smallest possible sample sizes. Sequential sampling plans are the only statistical procedures that satisfy that need as, among all possible sampling plans having similar statistical properties, the sequential sampling plan has the smallest average sample number. Therefore, there is a strong need to present sequential sampling plans which are statistically equivalent to the commonly used acceptance sampling plans from ISO 2859-1, but which require significantly smaller average sample numbers. The principal advantage of sequential sampling plans is the reduction in the average sample number. The average sample number is the weighted average of all the sample sizes that may occur under a sampling plan for a given lot or process quality level. Like double and multiple sampling plans, the use of sequential sampling plans leads to a smaller average sample number than single sampling plans having the equivalent operating characteristics. However, the average savings are even greater when using a sequential sampling plan than when a double or multiple sampling plan is used. For lots of very good quality, the maximum savings for sequential sampling plans may reach 85 %, as compared to 37 % for double sampling plans and 75 % for multiple sampling plans. On the other hand, when using a double, multiple or sequential sampling plan, the actual number of items inspected for a particular lot may exceed the sample size of the corresponding single sampling plan n0. For double and multiple sampling plans, there is an upper limit of 1,25 n0 to the actual number of items to be inspected. For classical sequential sampling plans there is no such limit, and the actual number of inspected items may considerably exceed the corresponding single sample size, n0, or even the lot size, N. For the sequential sampling plans in this part of ISO 2859, a curtailment rule has been introduced involving an upper limit of 1,5 n0 on the actual number of items to be inspected. Other factors that should be taken into account include the following. a) Simplicity The rules of a sequential sampling plan are more easily misunderstood by inspectors than the simple rules for a single sampling plan. b) Variability in the amount of inspection As the actual number of items inspected for a particular lot is not known in advance, the use of sequential sampling plans brings about various organisational difficulties. For example, scheduling of inspection operations may be difficult. c) Ease of drawing sample items If drawing sample items is expensive at different times, the reduction in the average sample number by sequential sampling plans may be cancelled out by the increased sampling cost. d) Duration of test If the test of a single item is of long duration and a number of items can be tested simultaneously, sequential sampling plans are much more time-consuming than the corresponding single sampling plans. SIST ISO 2859-5:2010

INTERNATIONAL STANDARD ISO 2859-5:2005(E) © ISO 2005 – All rights reserved

1Sampling procedures for inspection by attributes — Part 5: System of sequential sampling plans indexed by acceptance quality limit (AQL) for lot-by-lot inspection 1 Scope This part of ISO 2859 specifies sequential sampling schemes that supplement the ISO 2859-1 acceptance sampling system for inspection by attributes. The ISO 2859-1 acceptance sampling system is indexed in terms of the acceptance quality limit (AQL). Its purpose is to induce a supplier, through the economic and psychological pressure of lot non-acceptance, to maintain a process average at least as good as the specified acceptance quality limit, while at the same time providing an upper limit for the risk to the consumer of accepting the occasional poor lot. The sampling schemes defined in this part of ISO 2859 are applicable, but not limited, to the inspection of: =end items, =components and raw materials, =operations, =materials in process, =supplies in storage, =maintenance operations, =data or records, and =administrative procedures. These schemes are designed to be applied to a continuing series of lots, that is, a series long enough to permit the switching rules in 10.3 to be applied.

These switching rules provide a) enhanced protection to the consumer (by means of tightened sampling inspection criteria or discontinuation of sampling inspection) should deterioration in quality occur, b) an incentive, at the discretion of the responsible authority, to reduce inspection costs (by means of reduced sampling inspection criteria) should consistently good quality be demonstrated over time. The individual sampling plans are not designed to be used outside of the schemes in which they are presented. Where lots are produced in isolation or in a series too short for this part of ISO 2859 to apply, the user is advised to consult ISO 2859-2 for appropriate sampling plans. SIST ISO 2859-5:2010

1) To be published. (Revision of ISO 3534-2:1993) SIST ISO 2859-5:2010

3NOTE 1 In some situations, specified requirements coincide with customer usage requirements (see defect, 3.6). In other situations they may not coincide, being either more or less stringent, or the exact relationship between the two is not fully known or understood. NOTE 2 Nonconformity is generally classified according to its degree of seriousness such as: =Class A: those nonconformities of a type considered to be of the highest concern; in acceptance sampling such types of nonconformities will be assigned a very small acceptance quality limit value; =Class B: those nonconformities of a type considered to have the next lower degree of concern; therefore, these can be assigned a larger acceptance quality limit value than those in Class A and smaller than in Class C, if a third class exists, etc. NOTE 3 Adding characteristics and classes of nonconformities generally affects the overall probability of acceptance of the product. NOTE 4 The number of classes, the assignment into a class, and the choice of acceptance quality limit for each class should be appropriate to the quality requirements of the specific situation. 3.6 defect non-fulfilment of a requirement related to an intended or specified use NOTE 1 The distinction between the concepts “defect” and “nonconformity” is important as it has legal connotations, particularly those associated with product liability issues. Consequently the term “defect” should be used with extreme caution. NOTE 2 The intended use by the customer can be affected by the nature of information, such as operating or maintenance instructions, provided by the customer. [ISO 3534-2] 3.7 nonconforming item item (3.4) with one or more nonconformities (3.5) [ISO 3534-2] NOTE Nonconforming items are generally classified by their degree of seriousness such as: =Class A: an item which contains one or more nonconformities of Class A and may also contain nonconformities of Class B and/or Class C, etc.; =Class B: an item which contains one or more nonconformities of Class B and may also contain nonconformities of Class C, etc. but contains no nonconformity of Class A. 3.8 percent nonconforming 〈in a sample〉 100 times the number of nonconforming items (3.7) in the sample (3.15) divided by the sample size (3.16), viz: 100dn× where d is the number of nonconforming items in the sample; n is the sample size. [ISO 2859-1:1999, 3.1.8] SIST ISO 2859-5:2010

53.12 responsible authority concept used to maintain the neutrality of this part of ISO 2859 (primarily for specification purposes), irrespective of whether it is being invoked or applied by the first, second or third party [ISO 2859-1:1999, 3.1.12] NOTE 1 The responsible authority may be: a) the quality department within a supplier's organisation (first party); b) the purchaser or procurement organization (second party); c) an independent verification or certification authority (third party); d) any of a), b) or c), differing according to function (see Note 2) as described in a written agreement between two of the parties, for example a document between supplier and purchaser. NOTE 2 The duties and functions of a responsible authority are outlined in ISO 2859-1:1999, 5.2, 6.2, 7.2, 7.3, 7.5, 7.6, 9.1, 9.3.3, 9.4, 10.1, 10.3, 13.1. 3.13 lot definite part of a population constituted under essentially the same conditions as the population with respect to the sampling purpose NOTE The sampling purpose may, for example, be to determine lot acceptability, or to estimate the mean value of a particular characteristic. [ISO 3534-2] 3.14 lot size number of items (3.4) in a lot (3.13) [ISO 2859-1:1999, 3.1.14] 3.15 sample subset of a population made up of one or more sampling units [ISO 3534-2] 3.16 sample size number of sampling units in a sample (3.15) [ISO 3534-2] 3.17 acceptance sampling plan plan which states the sample size(s) (3.16) to be used and the associated criteria for lot acceptance [ISO 3534-2] NOTE 1 A single sampling plan is a combination of sample size and acceptance and rejection numbers. A double sampling plan is a combination of two sample sizes and acceptance and rejection numbers for the first sample and for the combined sample. NOTE 2 A sampling plan does not contain the rules on how to draw the sample. NOTE 3 For the purposes of this part of ISO 2859, a distinction should be made between the terms acceptance sampling plan (3.17), acceptance sampling scheme (3.18) and acceptance sampling inspection system (3.19). SIST ISO 2859-5:2010

73.25 acceptance quality limit AQL worst tolerable product quality level [ISO 3534-2] NOTE 1 This concept only applies when a sampling scheme with rules for switching and for discontinuation, such as in this part of ISO 2859, ISO 2859-1 or ISO 3951, is used. NOTE 2 Although individual lots with quality as bad as the acceptance quality limit may be accepted with fairly high probability, the designation of an acceptance quality limit does not suggest that this is a desirable quality level. Sampling schemes found in International Standards such as in this part of ISO 2859 or ISO 2859-1, with their rules for switching and for discontinuation of sampling inspection, are designed to encourage suppliers to have process averages consistently better than the AQL. Otherwise, there is a high risk that the inspection severity will be switched to tightened inspection under which the criteria for lot acceptance become more demanding. Once on tightened inspection, unless action is taken to improve the process, it is very likely that the rule requiring discontinuation of sampling inspection pending such improvement will be invoked. 3.26 consumer's risk CR probability of acceptance when the quality level has a value stated by the acceptance sampling plan (3.17) as unsatisfactory [ISO 3534-2] 3.27 producer's risk PR probability of non-acceptance when the quality level has a value stated by the plan as acceptable [ISO 3534-2] 3.28 consumer's risk quality QCR quality level of a lot (3.13) or process which, in the acceptance sampling plan (3.17), corresponds to a specified consumer's risk (3.26) [ISO 3534-2] NOTE The specified consumer's risk is usually 10 %. 3.29 producer's risk quality QPR quality level of a lot (3.13) or process which, in the acceptance sampling plan (3.17), corresponds to a specified producer's risk (3.27) [ISO 3534-2] NOTE The specified producer's risk is usually 5 %. 3.30 limiting quality LQ quality level, when a lot is considered in isolation, which, for the purposes of acceptance sampling inspection, is limited to a low probability of acceptance [ISO 3534-2] SIST ISO 2859-5:2010

NOTE In the case of inspection for nonconforming items, the count is set to 1 if the sample item is nonconforming or to 0 otherwise. In the case of inspection for nonconformities, the count is set to the number of nonconformities found in the sample item 3.32 cumulative count when a sequential sampling plan is used, the total number of counts during inspection, counting from the start of the inspection of the lot up to, and including, the sample item last inspected 3.33 cumulative sample size when a sequential sampling plan is used, the total number of sample items during inspection, counting from the start of the inspection of the lot up to, and including, the sample item last inspected 3.34 acceptance value 〈for sequential sampling〉 value used in the graphical method for determination of acceptance of the lot, that is derived from the specified parameters of the sampling plan and the cumulative sample size 3.35 acceptance number 〈for sequential sampling〉 number used in the numerical method for determination of acceptance of the lot, that is obtained by rounding the acceptance value down to the nearest integer 3.36 rejection value 〈for sequential sampling〉 value used in the graphical method for determination of non-acceptance of the lot, that is derived from the specified parameters of the sampling plan and the cumulative sample size 3.37 rejection number 〈for sequential sampling〉 number used in the numerical method for determination of non-acceptance of the lot, that is obtained by rounding the rejection value up to the nearest integer 3.38 acceptability table table used for the lot acceptability determination in the numerical method 3.39 acceptability chart chart used for the lot acceptability determination in the graphical method, consisting of the following three zones: =acceptance zone; =rejection zone; =indecision zone; the borders being acceptance, rejection and curtailment lines SIST ISO 2859-5:2010

94 Symbols and abbreviated terms The symbols and abbreviated terms used in this part of ISO 2859 are as follows: A acceptance value (for sequential sampling plan) Ac acceptance number Ac0 acceptance number for a corresponding single sampling plan Act acceptance number at curtailment (curtailment value) AQL acceptance quality limit (in percent nonconforming items or in nonconformities per 100 items) AOQ average outgoing quality (in percent nonconforming items or in nonconformities per 100 items) AOQL average outgoing quality limit (in percent nonconforming items or in nonconformities per 100 items) d count D cumulative count g parameter giving the slope of the acceptance and rejection lines hA parameter giving the intercept of the acceptance line hR parameter giving the intercept of the rejection line LQ limiting quality (in percent nonconforming items or in nonconformities per 100 items) N lot size n0 sample size for a corresponding single sampling plan ncum cumulative sample size nt cumulative sample size at curtailment (curtailment value) P process average px quality level for which the probability of acceptance is x, where x is a fraction Pa probability of acceptance (in percent) QCR consumer's risk quality (in percent nonconforming items or in nonconformities per 100 items) QPR producer's risk quality (in percent nonconforming items or in nonconformities per 100 items) R rejection value (for sequential sampling plan). Re rejection number Re0 rejection number for a corresponding single sampling plan Ret rejection number at curtailment (curtailment value) NOTE Ret = Act + 1 SIST ISO 2859-5:2010

117 Submission of product for sampling 7.1 Formation of lots The product shall be assembled into identifiable lots, subIots, or in such other manner as may be laid down (see 7.2). Each lot shall, as far as is practicable, consist of items of a single type, grade, class, size and composition, manufactured under uniform conditions at essentially the same time. 7.2 Presentation of lots The formation of the lots, the lot size and the manner in which each lot shall be presented and identified by the supplier shall be designated or approved by, or according to, the responsible authority. As necessary, the supplier shall provide adequate and suitable storage space for each lot, equipment needed for proper identification and presentation, and personnel for all handling of product required for drawing of samples. 8 Acceptance and non-acceptance 8.1 Acceptability of lots Acceptability of a lot shall be determined by the use of a sampling plan. The term “non-acceptance” is used in this context for “rejection” when it refers to the result of following the procedure. When the acceptance criteria are not satisfied, forms of the term “reject” are retained when they refer to actions the consumer takes. 8.2 Disposition of non-acceptable lots The responsible authority shall decide how lots that are not accepted will be disposed of. Such lots may be scrapped, sorted (with or without nonconforming items being replaced), reworked, re-evaluated against more specific usability criteria, or held for additional information, etc. 8.3 Nonconforming items If a lot has been accepted, the right is reserved to not accept any item found nonconforming during inspection, whether that item formed part of a sample or not. Items found nonconforming may be reworked or replaced by conforming items, and resubmitted for inspection with the approval of, and in the manner specified by, the responsible authority. 8.4 Classes of nonconformities or nonconforming items Specific assignment of nonconformities or nonconforming items to two or more classes requires using a set of sampling plans. In sequential sampling the set of sampling plans have different parameters for each class having a different AQL, such as in tables given in Annexes A, B and C. 8.5 Special reservation for critical classes of nonconformities Some types of nonconformities may have critical importance. This subclause specifies the special provisions for such types of designated nonconformities. At the discretion of the responsible authority, every item in the lot may be required to be inspected for such designated classes of nonconformities. The right is reserved to inspect every item submitted for such designated nonconformities and to not accept the lot immediately if a nonconformity of this class is found. The right is also reserved to sample, for specified classes of nonconformities, every lot submitted by the supplier and to not accept any lot if a sample drawn from it is found to contain one or more of these nonconformities. SIST ISO 2859-5:2010

1310.3.3 Normal to reduced 10.3.3.1 General When normal inspection is being carried out, reduced inspection shall be implemented provided that all of the following conditions are satisfied: a) the current value of the switching score (see 10.3.3.2) is at least 30; and b) production is at a steady rate; and c) reduced inspection is considered desirable by the responsible authority. 10.3.3.2 Switching score The calculation of the switching score shall be initiated at the start of normal inspection unless otherwise specified by the responsible authority. The switching score shall be set at zero at the start and updated following the inspection of each subsequent lot on original normal inspection. Add 3 to the switching score if the lot is accepted while the cumulative sample size ncum is less than or equal to a half of the curtailment value (i.e., does not exceed 0,5nt); otherwise reset the switching score to zero. 10.3.3.3 Skip-lot sampling procedures Skip-lot sampling procedures from ISO 2859-3 are not applicable when the sequential sampling plans from this part of ISO 2859 are used.

Figure 1 — Outline of the switching rules (see 10.3) SIST ISO 2859-5:2010

...

INTERNATIONAL ISO

STANDARD 2859-5

First edition

2005-06-15

Sampling procedures for inspection by

attributes —

Part 5:

System of sequential sampling plans

indexed by acceptance quality limit (AQL)

for lot-by-lot inspection

Règles d'échantillonnage pour les contrôles par attributs —

Partie 5: Système de plans d'échantillonnage progressif pour le contrôle

lot par lot, indexés d'après la limite d'acceptation de qualité (LAQ)

Reference number

©

ISO 2005

PDF disclaimer

This PDF file may contain embedded typefaces. In accordance with Adobe's licensing policy, this file may be printed or viewed but

shall not be edited unless the typefaces which are embedded are licensed to and installed on the computer performing the editing. In

downloading this file, parties accept therein the responsibility of not infringing Adobe's licensing policy. The ISO Central Secretariat

accepts no liability in this area.

Adobe is a trademark of Adobe Systems Incorporated.

Details of the software products used to create this PDF file can be found in the General Info relative to the file; the PDF-creation

parameters were optimized for printing. Every care has been taken to ensure that the file is suitable for use by ISO member bodies. In

the unlikely event that a problem relating to it is found, please inform the Central Secretariat at the address given below.

© ISO 2005

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized in any form or by any means,

electronic or mechanical, including photocopying and microfilm, without permission in writing from either ISO at the address below or

ISO's member body in the country of the requester.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Published in Switzerland

ii © ISO 2005 – All rights reserved

Contents Page

Foreword. iv

Introduction . v

1 Scope . 1

2 Normative references . 2

3 Terms and definitions. 2

4 Symbols and abbreviated terms . 9

5 Expression of nonconformity. 10

6 Acceptance quality limit (AQL). 10

7 Submission of product for sampling. 11

8 Acceptance and non-acceptance. 11

9 Drawing of samples. 12

10 Normal, tightened and reduced inspection. 12

11 Sampling plans . 14

12 Determination of acceptability . 21

13 Further information. 21

14 Tables. 22

Annex A (normative) Sampling plans for normal inspection . 23

Annex B (normative) Sampling plans for tightened inspection . 27

Annex C (normative) Sampling plans for reduced inspection . 31

Annex D (informative) Average sample numbers for sequential sampling plans . 35

Bibliography . 43

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards bodies

(ISO member bodies). The work of preparing International Standards is normally carried out through ISO

technical committees. Each member body interested in a subject for which a technical committee has been

established has the right to be represented on that committee. International organizations, governmental and

non-governmental, in liaison with ISO, also take part in the work. ISO collaborates closely with the

International Electrotechnical Commission (IEC) on all matters of electrotechnical standardization.

International Standards are drafted in accordance with the rules given in the ISO/IEC Directives, Part 2.

The main task of technical committees is to prepare International Standards. Draft International Standards

adopted by the technical committees are circulated to the member bodies for voting. Publication as an

International Standard requires approval by at least 75 % of the member bodies casting a vote.

Attention is drawn to the possibility that some of the elements of this document may be the subject of patent

rights. ISO shall not be held responsible for identifying any or all such patent rights.

ISO 2859-5 was prepared by Technical Committee ISO/TC 69, Applications of statistical methods,

Subcommittee SC 5, Acceptance sampling.

This first edition cancels and replaces Annex A of ISO 8422:1991, which has been technically revised to

greatly improve its compatibility with the sampling systems in ISO 2859-1.

ISO 2859 consists of the following parts, under the general title Sampling procedures for inspection by

attributes:

— Part 1: Sampling schemes indexed by acceptance quality limit (AQL) for lot-by-lot inspection

— Part 2: Sampling plans indexed by limiting quality (LQ) for isolated lot inspection

— Part 3: Skip-lot sampling procedures

— Part 4: Procedures for assessment of declared quality levels

— Part 5: System of sequential sampling plans indexed by acceptance quality limit (AQL) for lot-by-lot

inspection

— Part 10: Overview of the ISO 2859 attribute sampling systems

iv © ISO 2005 – All rights reserved

Introduction

In contemporary production processes quality is often expected to reach such high levels that the number of

−6

nonconforming items is reported in parts per million (10 ). Under such circumstances, popular acceptance

sampling plans, such as those presented in ISO 2859-1, require prohibitively large sample sizes. To overcome

this problem, users apply acceptance sampling plans with higher probabilities of wrong decisions or, in

extreme situations, abandon the use of acceptance sampling procedures altogether. However, in many

situations there is still a need to accept products of high quality using standardized statistical methods. In such

cases, there is a need to apply statistical procedures that require the smallest possible sample sizes.

Sequential sampling plans are the only statistical procedures that satisfy that need as, among all possible

sampling plans having similar statistical properties, the sequential sampling plan has the smallest average

sample number. Therefore, there is a strong need to present sequential sampling plans which are statistically

equivalent to the commonly used acceptance sampling plans from ISO 2859-1, but which require significantly

smaller average sample numbers.

The principal advantage of sequential sampling plans is the reduction in the average sample number. The

average sample number is the weighted average of all the sample sizes that may occur under a sampling plan

for a given lot or process quality level. Like double and multiple sampling plans, the use of sequential

sampling plans leads to a smaller average sample number than single sampling plans having the equivalent

operating characteristics. However, the average savings are even greater when using a sequential sampling

plan than when a double or multiple sampling plan is used. For lots of very good quality, the maximum savings

for sequential sampling plans may reach 85 %, as compared to 37 % for double sampling plans and 75 % for

multiple sampling plans. On the other hand, when using a double, multiple or sequential sampling plan, the

actual number of items inspected for a particular lot may exceed the sample size of the corresponding single

sampling plan n . For double and multiple sampling plans, there is an upper limit of 1,25 n to the actual

0 0

number of items to be inspected. For classical sequential sampling plans there is no such limit, and the actual

number of inspected items may considerably exceed the corresponding single sample size, n , or even the lot

size, N. For the sequential sampling plans in this part of ISO 2859, a curtailment rule has been introduced

involving an upper limit of 1,5 n on the actual number of items to be inspected.

Other factors that should be taken into account include the following.

a) Simplicity

The rules of a sequential sampling plan are more easily misunderstood by inspectors than the simple

rules for a single sampling plan.

b) Variability in the amount of inspection

As the actual number of items inspected for a particular lot is not known in advance, the use of sequential

sampling plans brings about various organisational difficulties. For example, scheduling of inspection

operations may be difficult.

c) Ease of drawing sample items

If drawing sample items is expensive at different times, the reduction in the average sample number by

sequential sampling plans may be cancelled out by the increased sampling cost.

d) Duration of test

If the test of a single item is of long duration and a number of items can be tested simultaneously,

sequential sampling plans are much more time-consuming than the corresponding single sampling plans.

e) Variability of quality within the lot

If the lot consists of two or more sublots from different sources and if there is likely to be any substantial

difference between the qualities of the sublots, drawing of a representative sample under a sequential

sampling plan is far more awkward than under the corresponding single sampling plan.

The advantages and disadvantages of double and multiple sampling plans always lie between those of single

and sequential sampling plans. The balance between the advantage of a smaller average sample number and

the above disadvantages leads to the conclusion that sequential sampling plans are suitable only when

inspection of individual items is costly in comparison with inspection overheads.

The choice between the use of a single, double, multiple, or sequential sampling plan shall be made before

the inspection of a lot is started. During the inspection of a lot, it is not permitted to switch from one type of

plan to another, because the operating characteristics of the plan may be drastically changed if the actual

inspection results influence the choice of acceptability criteria.

Although use of sequential sampling plans is on average much more economical than the use of

corresponding single sampling plans, during inspection of a particular lot, acceptance or non-acceptance may

occur at a very late stage due to the cumulative count of nonconforming items (or nonconformities) remaining

between the acceptance number and the rejection number for a long time. When using the graphical method,

this corresponds to the random progress of the step curve remaining in the indecision zone. Such a situation

is most likely to occur when the lot or process quality level (in terms of percent nonconforming or in

nonconformities per 100 items) is close to (100g), where g is the parameter giving the slope of the acceptance

and rejection lines.

To improve upon this situation the sample size curtailment value is set before the inspection of a lot begins. If

the cumulative sample size reaches the curtailment value n without determination of lot acceptability,

t

inspection terminates and the acceptance or non-acceptance of the lot is then determined using the

curtailment values of the acceptance and rejection numbers.

For sequential sampling plans in common use, curtailment usually represents a deviation from their intended

usage, leading to a distortion of their operating characteristics. In this part of ISO 2859; however, the

operating characteristics of the sequential sampling plans have been determined with curtailment taken into

account, so curtailment is an integral component of the provided plans.

vi © ISO 2005 – All rights reserved

INTERNATIONAL STANDARD ISO 2859-5:2005(E)

Sampling procedures for inspection by attributes —

Part 5:

System of sequential sampling plans indexed by acceptance

quality limit (AQL) for lot-by-lot inspection

1 Scope

This part of ISO 2859 specifies sequential sampling schemes that supplement the ISO 2859-1 acceptance

sampling system for inspection by attributes.

The ISO 2859-1 acceptance sampling system is indexed in terms of the acceptance quality limit (AQL). Its

purpose is to induce a supplier, through the economic and psychological pressure of lot non-acceptance, to

maintain a process average at least as good as the specified acceptance quality limit, while at the same time

providing an upper limit for the risk to the consumer of accepting the occasional poor lot.

The sampling schemes defined in this part of ISO 2859 are applicable, but not limited, to the inspection of:

end items,

components and raw materials,

operations,

materials in process,

supplies in storage,

maintenance operations,

data or records, and

administrative procedures.

These schemes are designed to be applied to a continuing series of lots, that is, a series long enough to

permit the switching rules in 10.3 to be applied. These switching rules provide

a) enhanced protection to the consumer (by means of tightened sampling inspection criteria or

discontinuation of sampling inspection) should deterioration in quality occur,

b) an incentive, at the discretion of the responsible authority, to reduce inspection costs (by means of

reduced sampling inspection criteria) should consistently good quality be demonstrated over time.

The individual sampling plans are not designed to be used outside of the schemes in which they are

presented. Where lots are produced in isolation or in a series too short for this part of ISO 2859 to apply, the

user is advised to consult ISO 2859-2 for appropriate sampling plans.

2 Normative references

The following referenced documents are indispensable for the application of this document. For dated

references, only the edition cited applies. For undated references, the latest edition of the referenced

document (including any amendments) applies.

ISO 2859-1:1999, Sampling procedures for inspection by attributes — Part 1: Sampling schemes indexed by

acceptance quality limit (AQL) for lot-by-lot inspection

1)

ISO 3534-2:— , Statistics — Vocabulary and symbols — Part 2: Applied statistics

3 Terms and definitions

For the purposes of this document, the following terms and definitions apply.

3.1

inspection

conformity evaluation by observation and judgement accompanied as appropriate by measurement, testing or

gauging

[ISO 3534-2]

3.2

original inspection

inspection of a lot, or other amount, not previously inspected

NOTE This is in contrast, for example, to inspection of a lot which has previously been designated as not acceptable

and which is submitted again for inspection after having been further sorted, reprocessed, etc.

[ISO 3534-2]

3.3

inspection by attributes

inspection by noting the presence, or absence, of the characteristic(s) in each of the items in the group of

consideration, and counting how many items do, or do not, possess the characteristic(s), or how many such

events occur in the item, group or opportunity space

NOTE When inspection is performed by simply noting whether the item is nonconforming or not, the inspection is

termed inspection for nonconforming items. When inspection is performed by noting whether the number of

nonconformities on each unit, the inspection is termed inspection for number of nonconformities

[ISO 3534-2]

3.4

item

anything that can be described and considered separately

EXAMPLES A discrete physical item; a defined amount of bulk material, a service, activity, person and or some

combination thereof.

[ISO 3534-2]

3.5

nonconformity

non-fulfilment of a requirement

[ISO 3534-2]

1) To be published. (Revision of ISO 3534-2:1993)

2 © ISO 2005 – All rights reserved

NOTE 1 In some situations, specified requirements coincide with customer usage requirements (see defect, 3.6). In

other situations they may not coincide, being either more or less stringent, or the exact relationship between the two is not

fully known or understood.

NOTE 2 Nonconformity is generally classified according to its degree of seriousness such as:

Class A: those nonconformities of a type considered to be of the highest concern; in acceptance sampling such types

of nonconformities will be assigned a very small acceptance quality limit value;

Class B: those nonconformities of a type considered to have the next lower degree of concern; therefore, these can

be assigned a larger acceptance quality limit value than those in Class A and smaller than in Class C, if a third class

exists, etc.

NOTE 3 Adding characteristics and classes of nonconformities generally affects the overall probability of acceptance of

the product.

NOTE 4 The number of classes, the assignment into a class, and the choice of acceptance quality limit for each class

should be appropriate to the quality requirements of the specific situation.

3.6

defect

non-fulfilment of a requirement related to an intended or specified use

NOTE 1 The distinction between the concepts “defect” and “nonconformity” is important as it has legal connotations,

particularly those associated with product liability issues. Consequently the term “defect” should be used with extreme

caution.

NOTE 2 The intended use by the customer can be affected by the nature of information, such as operating or

maintenance instructions, provided by the customer.

[ISO 3534-2]

3.7

nonconforming item

item (3.4) with one or more nonconformities (3.5)

[ISO 3534-2]

NOTE Nonconforming items are generally classified by their degree of seriousness such as:

Class A: an item which contains one or more nonconformities of Class A and may also contain nonconformities of

Class B and/or Class C, etc.;

Class B: an item which contains one or more nonconformities of Class B and may also contain nonconformities of

Class C, etc. but contains no nonconformity of Class A.

3.8

percent nonconforming

〈in a sample〉 100 times the number of nonconforming items (3.7) in the sample (3.15) divided by the

sample size (3.16), viz:

d

100 ×

n

where

d is the number of nonconforming items in the sample;

n is the sample size.

[ISO 2859-1:1999, 3.1.8]

3.9

percent nonconforming

〈in a population or lot〉 100 times the number of nonconforming items (3.7) in the population or lot (3.13)

divided by the population or lot size (3.14), viz:

D

ni

100×=p 100×

ni

N

where

p is the proportion of nonconforming items;

ni

D is the number of nonconforming items in the population or lot;

ni

N is the population or lot size.

NOTE 1 Adapted from ISO 2859-1:1999, 3.1.9.

NOTE 2 In this part of ISO 2859 the terms percent nonconforming (3.8 and 3.9) or nonconformities per 100 items

(3.10 and 3.11) are mainly used in place of the theoretical terms “proportion of nonconforming items” and “nonconformities

per item” because the former terms are the most widely used.

3.10

nonconformities per 100 items

〈in a sample〉 100 times the number of nonconformities (3.5) in the sample (3.15) divided by the sample

size (3.16), viz:

d

100 ×

n

where

d is the number of nonconformities in the sample;

n is the sample size.

[ISO 2859-1:1999, 3.1.10]

3.11

nonconformities per 100 items

〈in a population or lot〉 100 times the number of nonconformities (3.5) in the population or lot (3.13) divided

by the population or lot size (3.14), viz:

D

nt

100××p = 100

nt

N

where

p is the number of nonconformities per item (3.4);

nt

D is the number of nonconformities in the population or lot;

nt

N is the population or lot size.

NOTE 1 Adapted from ISO 2859-1:1999, 3.1.11.

NOTE 2 An item (3.4) can contain one or more nonconformities.

4 © ISO 2005 – All rights reserved

3.12

responsible authority

concept used to maintain the neutrality of this part of ISO 2859 (primarily for specification purposes),

irrespective of whether it is being invoked or applied by the first, second or third party

[ISO 2859-1:1999, 3.1.12]

NOTE 1 The responsible authority may be:

a) the quality department within a supplier's organisation (first party);

b) the purchaser or procurement organization (second party);

c) an independent verification or certification authority (third party);

d) any of a), b) or c), differing according to function (see Note 2) as described in a written agreement between two of the

parties, for example a document between supplier and purchaser.

NOTE 2 The duties and functions of a responsible authority are outlined in ISO 2859-1:1999, 5.2, 6.2, 7.2, 7.3, 7.5, 7.6,

9.1, 9.3.3, 9.4, 10.1, 10.3, 13.1.

3.13

lot

definite part of a population constituted under essentially the same conditions as the population with respect to

the sampling purpose

NOTE The sampling purpose may, for example, be to determine lot acceptability, or to estimate the mean value of a

particular characteristic.

[ISO 3534-2]

3.14

lot size

number of items (3.4) in a lot (3.13)

[ISO 2859-1:1999, 3.1.14]

3.15

sample

subset of a population made up of one or more sampling units

[ISO 3534-2]

3.16

sample size

number of sampling units in a sample (3.15)

[ISO 3534-2]

3.17

acceptance sampling plan

plan which states the sample size(s) (3.16) to be used and the associated criteria for lot acceptance

[ISO 3534-2]

NOTE 1 A single sampling plan is a combination of sample size and acceptance and rejection numbers. A double

sampling plan is a combination of two sample sizes and acceptance and rejection numbers for the first sample and for the

combined sample.

NOTE 2 A sampling plan does not contain the rules on how to draw the sample.

NOTE 3 For the purposes of this part of ISO 2859, a distinction should be made between the terms acceptance

sampling plan (3.17), acceptance sampling scheme (3.18) and acceptance sampling inspection system (3.19).

3.18

acceptance sampling scheme

combination of acceptance sampling plans (3.17) with switching rules for changing from one plan to another

[ISO 3534-2]

NOTE See 10.3.

3.19

acceptance sampling inspection system

collection of acceptance sampling plans (3.17), or acceptance sampling schemes (3.18) together with

criteria by which appropriate sampling plans or schemes may be chosen

[ISO 3534-2]

NOTE This part of ISO 2859 is a sampling system indexed by lot-size ranges, inspection levels and AQLs. A

sampling system for LQ (3.30) plans is given in ISO 2859-2.

3.20

normal inspection

inspection (3.1) which is used when there is no reason to think that the quality level achieved by the process

differs from a specified level

[ISO 3534-2]

3.21

tightened inspection

inspection (3.1) more severe than normal inspection (3.20), to which the latter is switched when inspection

results of a predetermined number of lots (3.13) indicate that the quality level achieved by a process is poorer

than that specified

[ISO 3534-2]

3.22

reduced inspection

inspection (3.1) less severe than normal inspection (3.20), to which the latter is switched when inspection

results of a predetermined number of lots (3.13) indicate that the quality level achieved by a process is better

than that specified

[ISO 3534-2]

NOTE The discriminatory ability under reduced inspection is less than under normal inspection.

3.23

switching score

indicator that is used under normal inspection (3.20) to determine whether the current inspection results are

sufficient to allow for a switch to reduced inspection (3.22)

[ISO 2859-1:1999, 3.1.23]

NOTE See 10.3.3.

3.24

process average

process level averaged over a defined time period or quantity of production

[ISO 2859-1:1999, 3.1.25]

NOTE In this part of ISO 2859 the process average is the quality level (percent nonconforming or number of

nonconformities per 100 items) during a period when the process is in a state of statistical control.

6 © ISO 2005 – All rights reserved

3.25

acceptance quality limit

AQL

worst tolerable product quality level

[ISO 3534-2]

NOTE 1 This concept only applies when a sampling scheme with rules for switching and for discontinuation, such as in

this part of ISO 2859, ISO 2859-1 or ISO 3951, is used.

NOTE 2 Although individual lots with quality as bad as the acceptance quality limit may be accepted with fairly high

probability, the designation of an acceptance quality limit does not suggest that this is a desirable quality level. Sampling

schemes found in International Standards such as in this part of ISO 2859 or ISO 2859-1, with their rules for switching and

for discontinuation of sampling inspection, are designed to encourage suppliers to have process averages consistently

better than the AQL. Otherwise, there is a high risk that the inspection severity will be switched to tightened inspection

under which the criteria for lot acceptance become more demanding. Once on tightened inspection, unless action is taken

to improve the process, it is very likely that the rule requiring discontinuation of sampling inspection pending such

improvement will be invoked.

3.26

consumer's risk

CR

probability of acceptance when the quality level has a value stated by the acceptance sampling plan (3.17)

as unsatisfactory

[ISO 3534-2]

3.27

producer's risk

PR

probability of non-acceptance when the quality level has a value stated by the plan as acceptable

[ISO 3534-2]

3.28

consumer's risk quality

Q

CR

quality level of a lot (3.13) or process which, in the acceptance sampling plan (3.17), corresponds to a

specified consumer's risk (3.26)

[ISO 3534-2]

NOTE The specified consumer's risk is usually 10 %.

3.29

producer's risk quality

Q

PR

quality level of a lot (3.13) or process which, in the acceptance sampling plan (3.17), corresponds to a

specified producer's risk (3.27)

[ISO 3534-2]

NOTE The specified producer's risk is usually 5 %.

3.30

limiting quality

LQ

quality level, when a lot is considered in isolation, which, for the purposes of acceptance sampling inspection,

is limited to a low probability of acceptance

[ISO 3534-2]

3.31

count

when inspection by attributes is performed, the result of the inspection of each sample item

NOTE In the case of inspection for nonconforming items, the count is set to 1 if the sample item is nonconforming or

to 0 otherwise. In the case of inspection for nonconformities, the count is set to the number of nonconformities found in the

sample item

3.32

cumulative count

when a sequential sampling plan is used, the total number of counts during inspection, counting from the start

of the inspection of the lot up to, and including, the sample item last inspected

3.33

cumulative sample size

when a sequential sampling plan is used, the total number of sample items during inspection, counting from

the start of the inspection of the lot up to, and including, the sample item last inspected

3.34

acceptance value

〈for sequential sampling〉 value used in the graphical method for determination of acceptance of the lot, that is

derived from the specified parameters of the sampling plan and the cumulative sample size

3.35

acceptance number

〈for sequential sampling〉 number used in the numerical method for determination of acceptance of the lot, that

is obtained by rounding the acceptance value down to the nearest integer

3.36

rejection value

〈for sequential sampling〉 value used in the graphical method for determination of non-acceptance of the lot,

that is derived from the specified parameters of the sampling plan and the cumulative sample size

3.37

rejection number

〈for sequential sampling〉 number used in the numerical method for determination of non-acceptance of the lot,

that is obtained by rounding the rejection value up to the nearest integer

3.38

acceptability table

table used for the lot acceptability determination in the numerical method

3.39

acceptability chart

chart used for the lot acceptability determination in the graphical method, consisting of the following three

zones:

acceptance zone;

rejection zone;

indecision zone;

the borders being acceptance, rejection and curtailment lines

8 © ISO 2005 – All rights reserved

4 Symbols and abbreviated terms

The symbols and abbreviated terms used in this part of ISO 2859 are as follows:

A acceptance value (for sequential sampling plan)

Ac acceptance number

Ac acceptance number for a corresponding single sampling plan

Ac acceptance number at curtailment (curtailment value)

t

AQL acceptance quality limit (in percent nonconforming items or in nonconformities per 100 items)

AOQ average outgoing quality (in percent nonconforming items or in nonconformities per 100 items)

AOQL average outgoing quality limit (in percent nonconforming items or in nonconformities per 100 items)

d count

D cumulative count

g parameter giving the slope of the acceptance and rejection lines

h parameter giving the intercept of the acceptance line

A

h parameter giving the intercept of the rejection line

R

LQ limiting quality (in percent nonconforming items or in nonconformities per 100 items)

N lot size

n sample size for a corresponding single sampling plan

n cumulative sample size

cum

n cumulative sample size at curtailment (curtailment value)

t

P process average

p quality level for which the probability of acceptance is x, where x is a fraction

x

P probability of acceptance (in percent)

a

Q consumer's risk quality (in percent nonconforming items or in nonconformities per 100 items)

CR

Q producer's risk quality (in percent nonconforming items or in nonconformities per 100 items)

PR

R rejection value (for sequential sampling plan).

Re rejection number

Re rejection number for a corresponding single sampling plan

Re rejection number at curtailment (curtailment value)

t

NOTE Re = Ac + 1

t t

5 Expression of nonconformity

5.1 General

The extent of nonconformity shall be expressed either in terms of percent nonconforming (see 3.8 and 3.9)

or in terms of nonconformities per 100 items (see 3.10 and 3.11). Tables given in Annexes A, B and C are

based on the assumption that nonconformities occur randomly and with statistical independence. If it is known

that one nonconformity in an item could be caused by a condition also likely to cause others, the items shall

be considered just as conforming or not, and multiple nonconformities ignored.

5.2 Classification of nonconformities

Since most acceptance sampling involves evaluation of more than one quality characteristic, and since they

may differ in importance in terms of quality and/or economic effects, it is often desirable to classify the types of

nonconformities according to agreed classes as defined in 3.5. The number of classes, the assignment of

nonconformities into classes, and the choice of AQL for each class should be appropriate to the quality

requirements of the specific situation.

6 Acceptance quality limit (AQL)

6.1 Use and application

The AQL, together with the sample size code letter (see 11.2), is used for indexing the sampling plans and

schemes provided in this part of ISO 2859.

When a specific value of the AQL is designated for a certain nonconformity or group of nonconformities, it

indicates that the sampling scheme will accept the great majority of the lots submitted, provided the quality

level (percent nonconforming or nonconformities per 100 items) in these lots is no greater than the designated

value of the AQL. The sampling plans provided are so arranged that the probability of acceptance at the

designated AQL value depends upon the sample size for a given AQL, being generally higher for large

samples than for small ones.

The AQL is a parameter of the sampling scheme and should not be confused with the process average that

describes the operating level of the manufacturing process. It is expected that the process average will be

better than the AQL to avoid excessive rejections under this system.

CAUTION — The designation of an AQL shall not imply that the supplier has the right to knowingly

supply any nonconforming item.

6.2 Specifying AQLs

The AQL to be used shall be designated in the contract or by (or in accordance with the prescription laid down

by) the responsible authority. Different AQLs may be designated for groups of nonconformities considered

collectively or for individual nonconformities as defined in 3.5. The classification into groups should be

appropriate to the quality requirements of the specific situation. An AQL for a group of nonconformities may be

designated in addition to AQLs for individual nonconformities, or subgroups, within that group. When the

quality level is expressed as percent of nonconforming items (3.8 and 3.9), AQL values shall not exceed

10 % nonconforming. When the quality level is expressed as number of nonconformities per 100 items

(3.10 and 3.11), AQL values up to 1 000 nonconformities per 100 items may be used.

6.3 Preferred AQLs

The series of values of AQLs given in the tables is known as the preferred series of AQLs. If, for any product,

an AQL is designated other than one of these values, these tables are not applicable.

10 © ISO 2005 – All rights reserved

7 Submission of product for sampling

7.1 Formation of lots

The product shall be assembled into identifiable lots, subIots, or in such other manner as may be laid down

(see 7.2). Each lot shall, as far as is practicable, consist of items of a single type, grade, class, size and

composition, manufactured under uniform conditions at essentially the same time.

7.2 Presentation of lots

The formation of the lots, the lot size and the manner in which each lot shall be presented and identified by the

supplier shall be designated or approved by, or according to, the responsible authority. As necessary, the

supplier shall provide adequate and suitable storage space for each lot, equipment needed for proper

identification and presentation, and personnel for all handling of product required for drawing of samples.

8 Acceptance and non-acceptance

8.1 Acceptability of lots

Acceptability of a lot shall be determined by the use of a sampling plan.

The term “non-acceptance” is used in this context for “rejection” when it refers to the result of following the

procedure. When the acceptance criteria are not satisfied, forms of the term “reject” are retained when they

refer to actions the consumer takes.

8.2 Disposition of non-acceptable lots

The responsible authority shall decide how lots that are not accepted will be disposed of. Such lots may be

scrapped, sorted (with or without nonconforming items being replaced), reworked, re-evaluated against more

specific usability criteria, or held for additional information, etc.

8.3 Nonconforming items

If a lot has been accepted, the right is reserved to not accept any item found nonconforming during inspection,

whether that item formed part of a sample or not. Items found nonconforming may be reworked or replaced by

conforming items, and resubmitted for inspection with the approval of, and in the manner specified by, the

responsible authority.

8.4 Classes of nonconformities or nonconforming items

Specific assignment of nonconformities or nonconforming items to two or more classes requires using a set of

sampling plans. In sequential sampling the set of sampling plans have different parameters for each class

having a different AQL, such as in tables given in Annexes A, B and C.

8.5 Special reservation for critical classes of nonconformities

Some types of nonconformities may have critical importance. This subclause specifies the special provisions

for such types of designated nonconformities. At the discretion of the responsible authority, every item in the

lot may be required to be inspected for such designated classes of nonconformities. The right is reserved to

inspect every item submitted for such designated nonconformities and to not accept the lot immediately if a

nonconformity of this class is found. The right is also reserved to sample, for specified classes of

nonconformities, every lot submitted by the supplier and to not accept any lot if a sample drawn from it is

found to contain one or more of these nonconformities.

8.6 Resubmitted lots

All parties shall be immediately notified if a lot is found to be not acceptable. Such lots shall not be

resubmitted until all items are re-examined or retested and the supplier is satisfied that all nonconforming

items have been removed or replaced by conforming items, or all nonconformities have been corrected. The

responsible authority shall determine whether normal or tightened inspection shall be used on re-inspection,

and whether re-inspection shall include all types or classes of nonconformities or only the particular types or

classes of nonconformities that caused initial non-acceptance.

9 Drawing of samples

9.1 Sample selection

The items selected for the sample shall be drawn from the lot by simple random sampling (as defined in

ISO 3534-2:—). However, when the lot consists of subIots or strata, identified by some rational criterion,

representative sampling shall be used, i.e., the probability of sampling a consecutive item from each sublot or

stratum shall, as far as possible, be proportional to the size of that sublot or stratum.

9.2 Time for drawing the samples

Samples may be drawn after the lot has been produced, or during production of the lot. In either case, the

samples shall be selected according to 9.1.

10 Normal, tightened and reduced inspection

10.1 Start of inspection

Normal inspection shall be carried out at the start of inspection, unless otherwise directed by the responsible

authority.

10.2 Continuation of inspection

Normal, tightened or reduced inspection shall continue unchanged on successive lots, except where the

switching procedures (see 10.3) require the severity of the inspection to be changed. The switching

procedures shall be applied to each class of nonconformities or nonconforming items independently.

10.3 Switching rules and procedures (see Figure 1)

10.3.1 Normal to tightened

When normal inspection is being carried out, tightened inspection shall be implemented as soon as two out of

five (or fewer than five) consecutive lots have been found to be non-acceptable on original inspection (that is,

ignoring resubmitted lots or batches for this procedure).

10.3.2 Tightened to normal

When tightened inspection is being carried out, normal inspection shall be re-instated when five consecutive

lots have been considered acceptable on original inspection.

12 © ISO 2005 – All rights reserved

10.3.3 Normal to reduced

10.3.3.1 General

When normal inspection is being carried out, reduced inspection shall be implemented provided that all of the

following conditions are satisfied:

a) the current value of the switching score (see 10.3.3.2) is at least 30; and

b) production is at a steady rate; and

c) reduced inspection is considered desirable by the responsible authority.

10.3.3.2 Switching score

The calculation of the switching score shall be initiated at the start of normal inspection unless otherwise

specified by the responsible authority.

The switching score shall be set at zero at the start and updated following the inspection of each subsequent

lot on original normal inspection.

Add 3 to the switching score if the lot is accepted while the cumulative sample size n is less than or equal

cum

to a half of the curtailment value (i.e., does not exceed 0,5n ); otherwise reset the switching score to zero.

t

10.3.3.3 Skip-lot sampling procedures

Skip-lot sampling procedures from ISO 2859-3 are not applicable when the sequential sampling plans from

this part of ISO 2859 are used.

Figure 1 — Outline of the switching rules (see 10.3)

10.3.4 Reduced to normal

When reduced inspection is being carried out, normal inspection shall be re-instated if any of the following

occur on original inspection:

a) a lot is not accepted; or

b) production becomes irregular or delayed; or

c) other conditions warrant that normal inspection shall be re-instated.

10.4 Discontinuation of inspection

If the cumulative number of lots not accepted in a sequence of consecutive lots on original tightened

inspection reaches 5, the acceptance procedures of this part of ISO 2859 shall not be resumed until action

has been taken by the supplier to improve the quality of the submitted product or service, and the responsible

authority has agreed that this action is likely to be effective. Tightened inspection shall then be used as if

10.3.1 had been invoked.

11 Sampling plans

11.1 Inspection level

The inspection level designates the relative amount of inspection. Three inspection levels, I, II and III, are

given in Table 1 for general use. Unless otherwise specified, Level II shall be used. Level I may be used when

less discrimination is needed or Level III when greater discrimination is required. Two additional special levels,

S-3 and S-4 are also given in Table 1 and may be used where relatively small sample sizes are necessary

and larger sampling risks can be tolerated.

The inspection level required for any particular application shall be specified by the responsibl

...

NORME ISO

INTERNATIONALE 2859-5

Première édition

2005-06-15

Règles d'échantillonnage pour les

contrôles par attributs —

Partie 5:

Système de plans d'échantillonnage

progressif pour le contrôle lot par lot,

indexés d'après la limite d'acceptation

de qualité (LAQ)

Sampling procedures for inspection by attributes —

Part 5: System of sequential sampling plans indexed by acceptance

quality limit (AQL) for lot-by-lot inspection

Numéro de référence

©

ISO 2005

PDF – Exonération de responsabilité

Le présent fichier PDF peut contenir des polices de caractères intégrées. Conformément aux conditions de licence d'Adobe, ce fichier

peut être imprimé ou visualisé, mais ne doit pas être modifié à moins que l'ordinateur employé à cet effet ne bénéficie d'une licence

autorisant l'utilisation de ces polices et que celles-ci y soient installées. Lors du téléchargement de ce fichier, les parties concernées

acceptent de fait la responsabilité de ne pas enfreindre les conditions de licence d'Adobe. Le Secrétariat central de l'ISO décline toute

responsabilité en la matière.

Adobe est une marque déposée d'Adobe Systems Incorporated.

Les détails relatifs aux produits logiciels utilisés pour la création du présent fichier PDF sont disponibles dans la rubrique General Info

du fichier; les paramètres de création PDF ont été optimisés pour l'impression. Toutes les mesures ont été prises pour garantir

l'exploitation de ce fichier par les comités membres de l'ISO. Dans le cas peu probable où surviendrait un problème d'utilisation,

veuillez en informer le Secrétariat central à l'adresse donnée ci-dessous.

© ISO 2005

Droits de reproduction réservés. Sauf prescription différente, aucune partie de cette publication ne peut être reproduite ni utilisée sous

quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie et les microfilms, sans l'accord écrit

de l'ISO à l'adresse ci-après ou du comité membre de l'ISO dans le pays du demandeur.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax. + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Publié en Suisse

ii © ISO 2005 – Tous droits réservés

Sommaire Page

Avant-propos. iv

Introduction . v

1 Domaine d'application. 1

2 Références normatives . 2

3 Termes et définitions. 2

4 Symboles et termes abrégés . 9

5 Expression de la non-conformité. 10

6 Limite d'acceptation de qualité (LAQ) . 10

7 Présentation du produit pour échantillonnage. 11

8 Acceptation et non-acceptation . 11

9 Prélèvement des échantillons . 12

10 Contrôle normal, renforcé et réduit . 13

11 Plans d'échantillonnage. 14

12 Détermination de l'acceptabilité. 21

13 Renseignements complémentaires .22

14 Tableaux . 23

Annexe A (normative) Plans d'échantillonnage pour le contrôle normal . 24

Annexe B (normative) Plans d'échantillonnage pour le contrôle renforcé. 28

Annexe C (normative) Plans d'échantillonnage pour le contrôle réduit . 32

Annexe D (informative) Effectifs moyens contrôlés pour les plans d'échantillonnage progressif . 36

Bibliographie . 45

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes nationaux de

normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est en général confiée

aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude a le droit de faire partie du

comité technique créé à cet effet. Les organisations internationales, gouvernementales et non

gouvernementales, en liaison avec l'ISO participent également aux travaux. L'ISO collabore étroitement avec

la Commission électrotechnique internationale (CEI) en ce qui concerne la normalisation électrotechnique.

Les Normes internationales sont rédigées conformément aux règles données dans les Directives ISO/CEI,

Partie 2.

La tâche principale des comités techniques est d'élaborer les Normes internationales. Les projets de Normes

internationales adoptés par les comités techniques sont soumis aux comités membres pour vote. Leur

publication comme Normes internationales requiert l'approbation de 75 % au moins des comités membres

votants.

L'attention est appelée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable de ne

pas avoir identifié de tels droits de propriété et averti de leur existence.

L'ISO 2859-5 a été élaborée par le comité technique ISO/TC 69, Application des méthodes statistiques,

sous-comité SC 5, Échantillonnage en vue d'acceptation.

Cette première édition annule et remplace l'Annexe A de l'ISO 8422:1991, dont elle constitue une révision

technique visant à grandement améliorer la compatibilité avec les systèmes d'échantillonnage décrits dans

l'ISO 2859-1.

L'ISO 2859 comprend les parties suivantes, présentées sous le titre général Règles d'échantillonnage pour

les contrôles par attributs:

— Partie 1: Procédures d'échantillonnage pour les contrôles lot par lot, indexés d'après le niveau de qualité

acceptable (NQA)

— Partie 2: Plans d'échantillonnage pour les contrôles de lots isolés, indexés d'après la qualité limite (QL)

— Partie 3: Procédures d'échantillonnage successif partiel

— Partie 4: Procédures pour l'évaluation des niveaux déclarés de qualité

— Partie 5: Système de plans d'échantillonnage progressif pour le contrôle lot par lot, indexés d'après la

limite d'acceptation de qualité (LAQ)

— Partie 10: Vue d'ensemble du système d'échantillonnage par attributs de l'ISO 2859

iv © ISO 2005 – Tous droits réservés

Introduction

Dans les processus de production contemporains, on s'attend souvent à ce que la qualité atteigne des

−6

niveaux si élevés que le nombre d'individus non conformes est exprimé en parties par million (10 ). Dans de

telles circonstances, les plans d'échantillonnage pour acceptation les plus courants, comme ceux présentés

dans l'ISO 2859-1, nécessitent des effectifs d'échantillons excessivement grands. Pour résoudre ce problème,

les utilisateurs appliquent des plans d'échantillonnage pour acceptation présentant des risques plus élevés de

mauvaises décisions ou, dans des situations extrêmes, abandonnent complètement l'utilisation de règles

d'échantillonnage pour acceptation. Cependant, dans de nombreuses situations, il existe toujours un besoin

de faire accepter des produits de qualité élevée au moyen de méthodes statistiques normalisées. Dans ce cas,

il est nécessaire d'appliquer des règles statistiques réclamant des effectifs d'échantillons les plus petits

possibles. Les plans d'échantillonnage progressif sont les seules règles statistiques qui répondent à ce besoin