ISO 16911-2:2013

(Main)Stationary source emissions — Manual and automatic determination of velocity and volume flow rate in ducts — Part 2: Automated measuring systems

Stationary source emissions — Manual and automatic determination of velocity and volume flow rate in ducts — Part 2: Automated measuring systems

ISO 16911-2:2013 describes specific requirements for automated measuring system (AMS) flow monitoring. It is partly derived from EN 14181 which is the general document on the quality assurance of AMSs and is applicable in conjunction with that document. ISO 16911-2:2013 specifies conditions and criteria for the choice, mounting, commissioning and calibration of AMSs used for determining the volume flow rate from a source in ducted gaseous streams. ISO 16911-2:2013 is applicable by correlation with the manual reference methods described in ISO 16911-1. ISO 16911-2:2013 is primarily developed for monitoring emissions from waste incinerators and large combustion plants. From a technical point of view, it can be applied to other processes for which flow rate measurement is required with a defined and minimized uncertainty.

Émissions de sources fixes — Détermination manuelle et automatique de la vitesse et du débit-volume d'écoulement dans les conduits — Partie 2: Systèmes de mesure automatiques

L'ISO 16911-2:2013 décrit les exigences spécifiques pour les systèmes automatiques de mesurage (AMS) mesurant le débit. Elle est en partie dérivée de l'EN 14181 qui est le document général sur l'assurance qualité des AMS et qui est applicable conjointement avec le présent document. L'ISO 16911-2:2013 spécifie les conditions et les critères de choix, de montage, de mise en service et d'étalonnage des AMS utilisés pour déterminer le débit-volume d'écoulement d'une source dans les effluents gazeux canalisés. L'ISO 16911-2:2013 est applicable par corrélation avec les méthodes manuelles de référence décrites dans l'ISO 16911-1. L'ISO 16911-2:2013 est principalement développée pour la surveillance des émissions des incinérateurs de déchets et des grandes installations de combustion. D'un point de vue technique, elle peut être appliquée à d'autres procédés pour lesquels le mesurage du débit doit être effectué selon une incertitude définie et réduite au minimum.

General Information

- Status

- Published

- Publication Date

- 28-Feb-2013

- Technical Committee

- ISO/TC 146/SC 1 - Stationary source emissions

- Drafting Committee

- ISO/TC 146/SC 1 - Stationary source emissions

- Current Stage

- 9092 - International Standard to be revised

- Start Date

- 05-Jun-2025

- Completion Date

- 12-Feb-2026

Relations

- Effective Date

- 12-Feb-2026

Overview

ISO 16911-2:2013 defines requirements for automated measuring systems (AMS) used to determine the velocity and volume flow rate of ducted gaseous streams from stationary sources. Part 2 of ISO 16911 is focused on AMS flow monitoring and is intended to be used alongside the manual reference methods in ISO 16911-1 and the general AMS quality-assurance framework in EN 14181. The standard is primarily developed for emissions monitoring from waste incinerators and large combustion plants, but is technically applicable to any ducted process where flow measurement with a defined, minimized uncertainty is required.

Key Topics and Technical Requirements

- Quality assurance framework: Requirements and procedures mapped to QA levels (type testing / QA level 1, calibration/validation / QA level 2, and on-going surveillance / QA level 3).

- Type testing and performance criteria: Definitions of performance tests, flow reference materials and procedures to demonstrate AMS capability.

- Selection and mounting: Criteria for choosing AMS location in ducts, porting, working platforms and requirements to obtain a predictable flow profile.

- Pre‑investigation: Guidance for pre-investigation of flow profiles using in-situ measurements or computational fluid dynamics (CFD).

- Calibration and validation: Calibration methods and procedures, including parallel measurements with the manual reference method (ISO 16911-1), tracer/transit-time techniques, functional tests, and treatment of wall effects.

- Data evaluation and calibration function: Calculation and validation of the AMS calibration function, variability and reproducibility tests, and reporting requirements for QA level 2 and annual surveillance.

- Uncertainty assessment: Principles for assessing uncertainty in volume flow measurements to meet regulatory and decision-making needs.

- Informative and normative annexes provide worked examples, flow profile characteristics, CFD issues, time-of-flight laser use, and relationship to EU directives.

Applications and Who Uses This Standard

ISO 16911-2 is used by:

- Environmental and process engineers implementing continuous flow monitoring systems

- Plant operators and emissions compliance officers aiming to meet regulatory monitoring requirements

- Instrument manufacturers and system integrators designing and certifying AMS installations

- Testing laboratories and certification bodies performing type testing and QA procedures

- Regulators and auditors assessing measurement uncertainty and compliance for emissions reporting

Practical applications include regulatory emissions monitoring, permit compliance for combustion and incineration plants, long-term greenhouse gas reporting, and any industrial process requiring continuous, traceable duct flow measurement with controlled uncertainty.

Related Standards

- ISO 16911-1: Manual reference method for velocity and volume flow rate

- EN 14181: Quality assurance of automated measuring systems

- EN 15267-3: Performance criteria and test procedures for AMS

- EN 15259: Requirements for measurement sections and sites

- ISO 14956: Evaluation of measurement procedures by comparison with required uncertainty

Keywords: ISO 16911-2, automated measuring system, AMS, flow monitoring, volume flow rate, ducted gaseous streams, emissions monitoring, calibration, quality assurance, waste incinerators, large combustion plants.

ISO 16911-2:2013 - Stationary source emissions -- Manual and automatic determination of velocity and volume flow rate in ducts

ISO 16911-2:2013 - Émissions de sources fixes -- Détermination manuelle et automatique de la vitesse et du débit-volume d'écoulement dans les conduits

Get Certified

Connect with accredited certification bodies for this standard

NSF International

Global independent organization facilitating standards development and certification.

CIS Institut d.o.o.

Personal Protective Equipment (PPE) certification body. Notified Body NB-2890 for EU Regulation 2016/425 PPE.

Kiwa BDA Testing

Building and construction product certification.

Sponsored listings

Frequently Asked Questions

ISO 16911-2:2013 is a standard published by the International Organization for Standardization (ISO). Its full title is "Stationary source emissions — Manual and automatic determination of velocity and volume flow rate in ducts — Part 2: Automated measuring systems". This standard covers: ISO 16911-2:2013 describes specific requirements for automated measuring system (AMS) flow monitoring. It is partly derived from EN 14181 which is the general document on the quality assurance of AMSs and is applicable in conjunction with that document. ISO 16911-2:2013 specifies conditions and criteria for the choice, mounting, commissioning and calibration of AMSs used for determining the volume flow rate from a source in ducted gaseous streams. ISO 16911-2:2013 is applicable by correlation with the manual reference methods described in ISO 16911-1. ISO 16911-2:2013 is primarily developed for monitoring emissions from waste incinerators and large combustion plants. From a technical point of view, it can be applied to other processes for which flow rate measurement is required with a defined and minimized uncertainty.

ISO 16911-2:2013 describes specific requirements for automated measuring system (AMS) flow monitoring. It is partly derived from EN 14181 which is the general document on the quality assurance of AMSs and is applicable in conjunction with that document. ISO 16911-2:2013 specifies conditions and criteria for the choice, mounting, commissioning and calibration of AMSs used for determining the volume flow rate from a source in ducted gaseous streams. ISO 16911-2:2013 is applicable by correlation with the manual reference methods described in ISO 16911-1. ISO 16911-2:2013 is primarily developed for monitoring emissions from waste incinerators and large combustion plants. From a technical point of view, it can be applied to other processes for which flow rate measurement is required with a defined and minimized uncertainty.

ISO 16911-2:2013 is classified under the following ICS (International Classification for Standards) categories: 13.040.40 - Stationary source emissions. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 16911-2:2013 has the following relationships with other standards: It is inter standard links to EN ISO 16911-2:2013. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 16911-2:2013 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 16911-2

First edition

2013-03-01

Stationary source emissions — Manual

and automatic determination of velocity

and volume flow rate in ducts —

Part 2:

Automated measuring systems

Émissions de sources fixes — Détermination manuelle et automatique

de la vitesse et du débit-volume d’écoulement dans les conduits —

Partie 2: Systèmes de mesure automatiques

Reference number

©

ISO 2013

© ISO 2013

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized otherwise in any form

or by any means, electronic or mechanical, including photocopying, or posting on the internet or an intranet, without prior

written permission. Permission can be requested from either ISO at the address below or ISO’s member body in the country of

the requester.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Published in Switzerland

ii © ISO 2013 – All rights reserved

Contents Page

Foreword .v

Introduction .vi

1 Scope . 1

2 Normative references . 1

3 Terms and definitions . 1

4 Symbols and abbreviations . 4

4.1 Symbols . 4

4.2 Abbreviations . 5

5 Principle . 6

5.1 General . 6

5.2 Importance of minimizing systematic errors . 6

5.3 Relationship to EN 14181 . 7

6 Type testing, quality assurance level 1 data . 7

6.1 Introduction . 7

6.2 Performance criteria . 8

6.3 Flow reference material or procedure. 8

6.4 Quality assurance level 1 calculation . 9

6.5 Velocity check points and quality assurance level 3 . 9

7 Selection of automated measuring system location .10

7.1 General .10

7.2 Selection based upon pre-investigation .10

7.3 Selection based upon a predictable flow profile .10

7.4 Qualifying the automated measuring system calibration through a type 2 quality

assurance level 2 procedure .11

7.5 Ports and working platforms .11

8 Pre-investigation of flow profile .11

8.1 General .11

8.2 Pre-investigation by measurement .12

8.3 Pre-investigation by computational fluid dynamics (CFD).13

8.4 Automated measuring system selection guide .14

8.5 Quality assurance level 2 requirements .14

9 Calibration and validation of the automated measuring system (quality assurance level 2

and annual surveillance test) .14

9.1 Selection of calibration method .14

9.2 Selection of calibration method, if calculation methods are used .15

9.3 Calibration procedure .15

9.4 Functional tests .15

9.5 Parallel measurements with a standard reference method .15

9.6 Wall effects .16

9.7 Automated measuring system flow calibration procedure with transit time tracer .17

9.8 Data evaluation .17

9.9 Calibration function of the automated measuring system and its validity .17

9.10 Calculation of variability .18

9.11 Test of variability and annual surveillance test of validity of the calibration function .18

2 18

9.12 Test of R .

9.13 Quality assurance level 2 and annual surveillance test report .18

10 Commissioning documentation .19

11 On-going quality assurance during operation (quality assurance level 3) .19

12 Assessment of uncertainty in volume flow rate .19

Annex A (informative) Example of calculation of the calibration function (data from tests in

Copenhagen and Wilhelmshaven) .20

Annex B (informative) Flow profile characteristics .32

Annex C (informative) Determination of measuring points and/or paths .37

Annex D (normative) Treatment of a polynomial calibration function .41

Annex E (normative) Values of k (N) and t .42

v 0,95(N − 1)

Annex F (informative) Example of a pre-investigation measurement .43

Annex G (informative) Computational fluid dynamics issues .50

Annex H (informative) The use of time of flight measurement instruments based on modulated

laser light .54

Annex I (informative) Relationship between this International Standard and the essential

requirements of EU Directives .55

Bibliography .56

iv © ISO 2013 – All rights reserved

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

International Standards are drafted in accordance with the rules given in the ISO/IEC Directives, Part 2.

The main task of technical committees is to prepare International Standards. Draft International

Standards adopted by the technical committees are circulated to the member bodies for voting.

Publication as an International Standard requires approval by at least 75 % of the member bodies

casting a vote.

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights.

ISO 16911-2 was prepared by the European Committee for Standardization (CEN) in collaboration with

ISO Technical Committee TC 146, Air quality, Subcommittee SC 1, Stationary source emissions.

ISO 16911 consists of the following parts, under the general title Stationary source emissions — Manual

and automatic determination of velocity and volume flow rate in ducts:

— Part 1: Manual reference method

— Part 2: Automated measuring systems

Introduction

EN ISO 16911-2 describes the quality assurance (QA) procedures related to automated measuring

systems (AMSs) for the determination of the volume flow rate of flue gas with a total uncertainty that

[4]

accords with the requirements of Commission Decision of 2007-07-18.

The calibration and validation of flow AMSs are performed by parallel measurements with the reference

manual method described in EN ISO 16911-1.

The purpose of EN ISO 16911-2 is to secure flow monitoring with a minimized uncertainty for use

[1] [2] [5]

according to EU Directive 2000/76/EC, EU Directive 2001/80/EC, and EU Directive 2010/75/EU.

The purpose of EN ISO 16911-2 is also to secure flow monitoring with an overall uncertainty equal

[4]

to or less than stipulated in Commission Decision of 2007-07-18 and establishing guidelines for the

[3]

monitoring and reporting of greenhouse gas emissions pursuant to Directive 2003/87/EC.

vi © ISO 2013 – All rights reserved

INTERNATIONAL STANDARD ISO 16911-2:2013(E)

Stationary source emissions — Manual and automatic

determination of velocity and volume flow rate in ducts —

Part 2:

Automated measuring systems

1 Scope

EN ISO 16911-2 describes specific requirements for automated measuring system (AMS) flow monitoring.

It is partly derived from EN 14181 which is the general document on the quality assurance of AMSs and

is applicable in conjunction with that document.

EN ISO 16911-2 specifies conditions and criteria for the choice, mounting, commissioning and

calibration of AMSs used for determining the volume flow rate from a source in ducted gaseous

streams. EN ISO 16911-2 is applicable by correlation with the manual reference methods described in

EN ISO 16911-1.

EN ISO 16911-2 is primarily developed for monitoring emissions from waste incinerators and large

combustion plants. From a technical point of view, it can be applied to other processes for which flow

rate measurement is required with a defined and minimized uncertainty.

2 Normative references

The following referenced documents are indispensable for the application of this document. For dated

references, only the edition cited applies. For undated references, the latest edition of the referenced

document (including any amendments) applies.

ISO 14956, Air quality — Evaluation of the suitability of a measurement procedure by comparison with a

required measurement uncertainty

EN ISO 16911-1:2013, Stationary source emissions — Manual and automatic determination of velocity and

volume flow rate in ducts — Part 1 Manual reference method

EN 14181:2004, Stationary source emissions — Quality assurance of automated measuring systems

EN 15267-3:2007, Air quality — Certification of automated measuring systems — Part 3: Performance criteria

and test procedures for automated measuring systems for monitoring emissions from stationary sources

EN 15259, Air quality — Measurement of stationary source emissions — Requirements for measurement

sections and sites and for the measurement objective, plan and report

3 Terms and definitions

For the purposes of this document, the terms and definitions given in EN 14181 and the following apply.

3.1

automated measuring system

AMS

measuring system permanently installed on site for continuous monitoring of flow

Note 1 to entry: An AMS is a monitoring technology which is traceable to a reference method.

Note 2 to entry: The AMS is a complete system for measuring flow rate, and includes the features required for

conducting regular functional checks.

3.2

cross-sensitivity

response of the AMS to determinants other than flow rate, e.g. caused by the presence of particulate

matter, changes in gas composition, duct temperature

3.3

linearity

lack of fit

systematic deviation, within the range of application, between the accepted value of a flow reference

material applied to the measuring system and the corresponding measurement result produced by the AMS

Note 1 to entry: The linearity test is described in EN 15267-3:2007, Annex B.

3.4

limit of detection

minimum value of the measurand for which the measuring system is not in the basic state, with a

stated probability

Note 1 to entry: Basic state is normally the zero reading or the minimum measured by the instrument.

3.5

period of unattended operation

maintenance interval

maximum interval of time for which the performance characteristics remain within a predefined range

without external servicing, e.g. calibration or adjustment

3.6

reproducibility under field conditions

measure of the agreement between two measurements in field tests at a level of confidence of 95 %

expressed as the standard deviation of the difference of paired measurements:

n

xx−

()

∑ 12ii

(1)

i=1

s =

D

2n

where

x is the ith measurement result of AMS 1;

1i

x is the ith measurement result of AMS 2;

2i

n is the number of parallel measurements.

Note 1 to entry: The absolute reproducibility in the field, R , is calculated according to:

f,abs

R = t × s (2)

f,abs 0,05(N − 1) D

where

t is the two-sided Student t-factor at a confidence level of 0,05, with N − 1 degrees of freedom.

0,05(N − 1)

Note 2 to entry: Adapted from EN 15267-3:2007.

2 © ISO 2013 – All rights reserved

3.7

standard reference method

SRM

method described and standardized to define an air quality characteristic, temporarily installed on site

for verification purposes

Note 1 to entry: For the purposes of EN ISO 16911-2, the manual reference methods are described in EN ISO 16911-1.

3.8

flow reference material

surrogate for flow for testing the AMS performance

Note 1 to entry: A surrogate for flow is normally the parameter measured directly by the instrument, e.g. pressure,

time delay, temperature, heat dissipation or frequency.

3.9

lower reference point

output of the instrument in response to an internally generated function, intended to represent a defined

amount of the measured flow at or close to the lowest flow rate that the system can measure with a

given uncertainty

3.10

upper reference point

output of the instrument in response to an internally generated function, intended to represent a defined

amount of the measured flow at or close to the highest flow rate the system is intended to measure in a

given installation

3.11

flow profile

represented by two diagrams showing the gas velocity in the axial direction along a line across the duct

passing through the centre of gravity of the duct, and a line perpendicular to the first

Note 1 to entry: The gas velocity is expressed in m/s.

3.12

crest factor

peak-to-average ratio

characteristic of a flow profile, calculated from the measured peak value of each flow profile divided by

the average value of each flow profile in the primary and secondary monitoring paths

Note 1 to entry: If the measurement is made according to EN ISO 16911-1 and EN 15259, each measurement

represents the same area of flow in the duct, and the crest factor divisor can be calculated from a simple average

of the individual measurements.

Note 2 to entry: Crest factor shall be calculated for both flow profiles, the primary and secondary monitoring

paths, which are perpendicular to each other.

3.13

skewness

measure of asymmetry defined as the total flow to the left of the centre of the duct divided by the total

flow to the right of the centre of the duct, or the inverse thereof, whichever is larger than 1,00

Note 1 to entry: If the measurement is made according to EN ISO 16911-1 and EN 15259, each measurement

represents the same area of flow in the duct, and the skewness can be calculated from a simple average of the

individual measurements, not including a possible measurement in the centre of the duct.

Note 2 to entry: Skewness shall be calculated for both flow profiles, perpendicular to each other.

3.14

swirl

also referred to as cyclonic flow, is the tangential component of the gas velocity vector

3.15

certification range

range over which the flow monitor has been tested

Note 1 to entry: The certification range is normally from zero, if the instrument reads zero, or from the lower

reference point, if the instrument does not read zero.

Note 2 to entry: The flow monitor is tested according to EN 15267-3 and EN ISO 16911-2.

3.16

primary monitoring path

P

line across the duct through the centre and where the maximum velocity is expected to be found

3.17

secondary monitoring path

S

line across the duct through the centre perpendicular to the primary monitoring path

3.18

Reynolds number

Re

d

Re=ρv

m

(3)

η

dyn

where

ρ is the gas density, in kg/m ;

v is the gas velocity, in m/s;

m

d is the duct diameter, in m;

η is the dynamic viscosity, in Pa s

dyn

4 Symbols and abbreviations

4.1 Symbols

a intercept of the calibration function

b slope of the calibration function

D

i ˆ

difference between measured SRM value y and calibrated AMS value y

i

i

D average of D

AVG i

D amount by which the AMS has to be adjusted when drift is detected

d duct diameter

k , k (N) test value for variability (based on a χ -test, with a β-value of 50 %, for N numbers of

v v

paired measurements)

n number of paired samples in parallel measurements

q volume flow rate

V

4 © ISO 2013 – All rights reserved

R coefficient of determination from a linear regression

Re Reynolds number

R absolute reproducibility in the field

f.abs

s standard deviation of the differences D in parallel measurements

D i

t two-sided Student t-factor at a confidence level of 95 % with N − 1 degrees of freedom

0,95(N − 1)

t two-sided Student t-factor at a confidence level of 5 %, with N − 1 degrees of freedom

0,05(N − 1)

v weighted average of velocity across a monitoring path

AVG

v weighted average of velocity to the left of the centreline

L, AVG

v velocity measured at a point 12 % of the diameter from the duct wall to the left of the cen-

L, 12 %

treline, L

12 %

v peak velocity value on the monitoring path

PEAK

v gas velocity, in m/s

m

v weighted average of velocity to the right of the centreline

R, AVG

v velocity measured at a point 12 % of the diameter from the duct wall to the right of the

R, 12 %

centreline, R

12 %

x measured signal obtained with the AMS at AMS measuring conditions

x ith measured signal obtained with the AMS at AMS measuring conditions

i

x average of AMS measured signals x

AVG i

x ith measurement result of AMS 1

1i

x ith measurement result of AMS 2

2i

y result obtained with the SRM

y average of the SRM results y

AVG i

y best estimate for the “true value”, calculated from the AMS measured signal x by means of

cal

the calibration function

η dynamic viscosity, in Pa s

dyn

ρ gas density, in kg/m

σ uncertainty derived from requirements of legislation

4.2 Abbreviations

AMS automated measuring system

AST annual surveillance test according to EN 14181

CFD computational fluid dynamics

ELV emission limit value

SRM standard reference method

QA quality assurance

QAL1 quality assurance level 1 according to EN 14181

QAL2 quality assurance level 2 according to EN 14181

QAL3 quality assurance level 3 according to EN 14181

5 Principle

5.1 General

[1]–[3][5]

To achieve the uncertainty required by the relevant EU Directives and the EU Commission

[4]

Decision, the focus of EN ISO 16911-2 is the systematic error.

EN ISO 16911-2 allows three different ways of achieving high accuracy:

— assuring correct installation by means of a pre-investigation, see 7.2;

— establishing that a fully developed flow profile is present, see 7.3;

— assuring correct measurement by a quality assurance level 2 (QAL2), see 7.4.

Noting that, if a pre-investigation has been performed, the subsequent QAL2 and annual surveillance

test (AST) may be reduced in scope, see 9.1 b).

EN ISO 16911-2 also introduces some extra requirements to type testing according to EN 15267-3,

see Clause 6.

5.2 Importance of minimizing systematic errors

[4]

The uncertainties required in Commission Decision of 2007-07-18, 2.1.3, are dependent on the “tier”

of the plant and shall be:

— 10 % for tier 1;

— 7,5 % for tier 2;

— 5 % for tier 3;

— 2,5 % for tier 4.

These uncertainties include the uncertainty for both concentration monitoring and volume flow rate

monitoring, and are uncertainties for the yearly mass emission.

The uncertainty of any measurement is combined from the uncertainties originating from random

errors and systematic errors.

Since the random error component can be reduced by repeated measurements, and the factor it is

reduced by, according to the general theory of propagation of errors, is the square root of the numbers

of measurements, the random error component of the yearly average is negligible. For example, the

yearly average is combined of (ideally) up to 17 520 half-hourly averages, in which case the uncertainty

originating from the random error component carried from the individual half-hourly average is reduced

by a factor of around 132.

However, the systematic error is not reduced by repeated measurements.

6 © ISO 2013 – All rights reserved

In flow monitoring, systematic errors originate from a series of sources, e.g. changing flow profiles

under plant operating conditions not covered by the calibration function or changes in the monitoring

system, caused by contamination, blocking of holes, drift in electronics, and general wear and tear.

EN ISO 16911-2 therefore focuses on reducing the systematic error of each individual measurement.

Specifically, a pre-investigation test is recommended in order to assess whether the flow profile

changes under different plant operating conditions and this test is used for the selection and

configuration of the AMS.

5.3 Relationship to EN 14181

EN ISO 16911-2 is applicable in conjunction with the general document, EN 14181, on quality assurance

(QA) of AMSs and provides indications which are specific to flow measurements.

EN ISO 16911-2 follows, as far as possible, the structure of EN 14181, with the caveat that the emission

limit value (ELV) and the uncertainty limit specified as a 95 % confidence interval for flow monitoring

are not stated in any EU Directive. Since these data are required by the procedure prescribed in EN 14181,

suggestions for surrogate values are given in EN ISO 16911-2.

If a pre-investigation has been performed, the number of paired measurement points required for a

calibration is reduced.

An alternative calibration method has been added (method D) using linear regression and forcing the

regression line through the zero point.

6 Type testing, quality assurance level 1 data

6.1 Introduction

6.1.1 General

[6]

According to EN 14181 and EN 15267, the flow monitoring system shall consist of all necessary parts to

keep the flow monitor operating within a specified uncertainty. These components shall include, but are

not limited to, necessary air-purging systems and auxiliary equipment to control continued operation

within the stipulated uncertainty.

Either 6.1.2 or 6.1.3 applies as appropriate.

6.1.2 Requirements within the European Economic Area

The relevant performance characteristics of the AMS shall be documented by the manufacturer and/or his

European representative by suitability tests performed according to the relevant European Standards.

6.1.3 Requirements outside the European Economic Area

The relevant performance characteristics of the AMS shall be documented by the manufacturer by

suitability tests performed according to the relevant standards.

6.1.4 Conclusion

These tests are usually carried out in the framework of certification or type approval procedures according

[6]

to EN 15267, and the AMS delivered to the plant shall have the same characteristics as the tested devices.

The tests comprise of a separate laboratory test and a 3 month field test in a typical application.

The test report shall include the total AMS uncertainty calculated according to EN 14181 and ISO 14956.

6.2 Performance criteria

The requirements for the test results are developed from EN 15267-3 and stated in Table 1 and Table 2.

EN 15267-3 requires the manufacturer to describe, and the test laboratory to assess, the quality

assurance level 3 (QAL3) functionality.

EN ISO 16911-2 also requires the manufacturer to describe and the test laboratory to assess the capability

of the AMS to be linearity tested as a part of the functional test. If another test, other than the linearity

test, is assessed and certified by a test laboratory, that test is sufficient as part of the functional test.

The manufacturer shall declare and quantify any influencing parameters known to affect instrument

uncertainty, e.g. gas temperature, change in specific mass and/or specific heat capacity, gas composition,

gas pressure, as well as any method of compensation.

Interference tests shall be performed and the sensitivity coefficients shall be calculated and reported

according to EN 15267-3.

Using test results from the type approval certificate according to EN 15267-3 and ISO 14956, the total

uncertainty, systematic and random, of the results obtained for the flow AMS shall be calculated and reported.

6.3 Flow reference material or procedure

Most volume flow rate monitors measure flow indirectly using an associated parameter, e.g. differential

pressure, heat loss or transit time, in which case a flow reference material or procedure is used to test

these parameters.

The part of the monitor not tested by the reference material or procedure shall be tested by a procedure

described by the manufacturer and assessed and documented during the type approval.

The test laboratory shall assess whether the flow reference procedure provided for testing the AMS

functionality challenges all or as much of the AMS as possible with a repeatable reference value and a

specified uncertainty, see Table 1 and 2.

Table 1 — Automated measuring system performance criteria in laboratory tests

Performance characteristic Performance criteria

Response time ≤60 s

a

Repeatability standard deviation at lower reference point ≤2,0 %

a

Repeatability standard deviation at upper reference point ≤2,0 %

a

Lack of fit ≤3,0 %

Lower reference point shift due to ambient temperature change from 20 °C within

a

≤5,0 %

specified range

Upper reference point shift due to ambient temperature change from 20 °C within

a

≤5,0 %

specified range

a

Influence of voltage at +15 % and at −10 % from nominal supply voltage ≤2,0 %

a

Influence of vibration ≤2,0 %

b

Assessment of QAL3 check capability Pass

b

Assessment of linearity check capability Pass

a

Percentage value as percentage of the upper limit of the certification range.

b

The test house shall assess the possibility for the test procedure as described in 6.2.

8 © ISO 2013 – All rights reserved

Table 2 — Automated measuring system performance criteria in field tests

Performance characteristic Performance criteria

Coefficient of determination of calibration function, R ≥0,90

Response time ≤60 s

Period of unattended operation (maintenance interval) ≥8 days

a

Lower reference point drift within maintenance interval ≤2 %

a

Upper reference point drift within maintenance interval ≤4 %

Availability ≥95 %

Reproducibility, R ≤3,3 %

f

a

Percentage value as percentage of the upper limit of the certification range.

6.4 Quality assurance level 1 calculation

6.4.1 General

Either 6.4.2 or 6.4.3 applies as appropriate.

6.4.2 Requirements within the European Economic Area

The AMS shall be approved and certified according to EN 15267-3 and the additional requirements in

EN ISO 16911-2.

6.4.3 Requirements outside the European Economic Area

The AMS shall meet the requirements specified in EN 15267-3 and the additional requirements in

EN ISO 16911-2.

6.4.4 Conclusion

The instrument configuration shall be audited by the test laboratory during type testing, and this

auditing shall include the geometrical configuration, including measurement of the duct cross-sectional

area and any reference quantity with an influence on the flow monitoring result, e.g. changes in flow

profile, changes in temperature, changes in pressure, changes in gas composition, and contamination.

All of these influences shall be estimated within a combined expanded uncertainty, calculated as

described in ISO 14956.

The test laboratory shall assess the influence of the change in flow profile on the flow monitor reading.

NOTE This facilitates the end user to estimate the expected flow profile influence, when the result of the pre-

investigation is known.

6.5 Velocity check points and quality assurance level 3

EN 15267-3 requires the manufacturer to provide a description of the methodology used by the AMS to

determine whether it is operating according to its product specification. This is made up of AMS checks

(automatic or manual internal zero point or lower reference point and upper reference point), combined

with an additional procedure, if the instrument checks do not challenge the whole measurement chain.

The test laboratory shall assess whether the mechanism for determining the internal reference points,

being at zero or defined lower reference velocity and upper reference velocity points, is as comprehensive

as is practical for the measurement technique used. The internal control combined with a procedure

shall be capable of detecting instrument malfunction, including problems caused by contamination and

internal drift.

The manufacturer shall provide details of this procedure in the instruction manual describing how to ensure

the correct operation of the parts of the measurement not tested by the internal reference point checks.

The QAL3 test shall be made up of the reference point checks and, if required, the results of the

inspection procedure.

7 Selection of automated measuring system location

7.1 General

The axial position of the AMS on the duct (normally vertical) as well as its circumferential position on

the duct perimeter may have a significant influence on the AMS performance.

It is strongly recommended that a pre-investigation be performed as described in Clause 8 in order to

characterize the flow so that the AMS can be located in a position where changes in the flow profile do

not adversely affect AMS performance.

NOTE To reduce costs, the pre-investigation can be done together with the investigation of the homogeneity

test required by EN 15259.

The pre-investigation also enables the operator to determine whether a point AMS, probe AMS or cross-

duct AMS measurement satisfies the uncertainty requirements of EN ISO 16911-2, see Table 2.

[5]

NOTE The EU Directive 2010/75/EU states in Article 38, Section 3, and in Article 48, Section 3, that “The

competent authority shall determine the location of the sampling or measurement points to be used for the

monitoring of emissions”.

This section is intended to be a guideline for operators to enable them to make a good engineering decision.

If more than one AMS is being used, the AMSs shall be mounted so that they do not interfere with one another.

7.2 Selection based upon pre-investigation

A pre-investigation shall be performed according to Clause 8.

The location shall be chosen to give a representative measurement that also minimizes influence of

changes in the flow profile on the flow measurement uncertainty.

The proposed location and monitoring path(s) shall be determined based upon the recorded change in

flow profile, quantified using the crest factor and skewness of the flow profile as described in Annex F.

The installer shall select the AMS measurement location in accordance with the instructions given by

the manufacturer or in consultation with the manufacturer’s representative. The operator is advised to

liaise with the competent authority to ensure this location meets with their approval.

7.3 Selection based upon a predictable flow profile

The position of an AMS may be decided without a pre-investigation if it can be positioned in a place where

the flow profile is fully developed and cannot change, and if it is accepted by the competent authority.

This is normally achieved if all of the following criteria are fulfilled:

— the monitoring point is at least 25 times the hydraulic diameter, away from any upstream disturbance,

and at least five times the hydraulic diameter from any downstream disturbance;

— the flow has a Reynolds number larger than 10 000;

— the duct has no movable dampers or guide vanes;

— the duct does not have multiple feeds;

10 © ISO 2013 – All rights reserved

— the duct does not have off centre feeds.

If the above conditions are all met, any AMS should be suitable, including measurement at a single point.

NOTE For a fully developed turbulent flow, in a duct with a circular cross-section, the average flow is expected

to be identical to the flow at a point 12 % of the diameter from the wall.

In this case the QAL2 procedure may be performed according to Clause 9 with a reduced number of data

points.

If this installation does not pass the QAL2 procedure, as specified in Clause 9, even though the above

conditions are fulfilled, the procedure described in 7.4 shall be used, or a pre-investigation shall be

carried out as described in Clause 8.

7.4 Qualifying the automated measuring system calibration through a type 2 quality as-

surance level 2 procedure

An operator may opt not to perform a pre-investigation, e.g. where there is pre-existing equipment

installed, provided that a type 2 QAL2 procedure is performed and passed.

The installation can be approved according to EN ISO 16911-2 without having made a pre-investigation,

if the QAL2 calibration is performed with measurement points spread from the highest flow rate the

plant is designed to operate at continuously, down to the lowest flow rate the plant is designed to operate

at continuously (at least the flow rate so low, that is occurring lower no more than 10 % of the plant’s

normal operation time or the point of minimum stable load), and the calibration passes the criteria

described in Clause 9.

NOTE This subclause does not remove the requirement of the operator to perform the duct investigation

tests as described in EN 15259.

7.5 Ports and working platforms

The measurement ports and platforms for the parallel measurements shall be located to ensure that

there is no measurable interference between the SRM and the AMS.

Working platform(s) shall provide an easy and safe access to the AMS, to allow inspection and the

implementation of QA procedures (QAL2, AST and QAL3).

The working platform for the SRM shall comply with EN 15259 requirements related to the manual method.

8 Pre-investigation of flow profile

8.1 General

The stability of the flow profiles, as the plant operating conditions change, is a major concern with

regards to flow monitor calibration. If the flow profile changes as the plant load condition changes, or

as dampers are operated, or as different duct inlets are brought into operation, this shall be taken into

account when deciding on the type of flow AMS to install, and when performing the calibration.

In order to minimize any systematic error associated with a non-representative measurement, it is

recommended that the plant operator measure or calculate any change in the cross-duct flow profile at

the AMS location as the plant operating conditions are changed. Therefore, either a CFD calculation or

pre-investigation by measurement of the change in flow profile under different flow conditions at the AMS

location shall be undertaken enabling the plant operator to make an informed engineering decision on

whether a single point AMS, an AMS with a limited path length, cross-duct single path AMS or cross-duct

double path AMS measurement principle is sufficient for minimizing systematic error under the likely

conditions of the plant at the intended location, i.e. at different plant operating conditions and flow levels.

NOTE 1 The predominant source of systematic error is the change in the flow profile. The major sources of

changes in flow profile are changes to the disturbances in the duct, or large changes in flow rate. At high gas

velocities, the flow profile is expected to be fully developed, and not to change profile even at higher gas velocities,

see Annex B for details of flow profile characterization. At lower gas velocities, the flow profile might develop

asymmetry and/or a higher crest factor, and consequently the relation between a point or line measurement and

the volume flow rate changes, which is identical to a change in calibration function.

The pre-investigation shall establish the main characteristics of the flow profile at the planned AMS

installation position and establish if changes in profile are likely to occur and the severity of their

influence on the calibration function.

The pre-investigation shall always be undertaken as a part of the design phase before an AMS flow

monitor is acquired and mounted.

NOTE 2 Part of the pre-investigation process is identical to the EN 15259 investigation, and can be combined

with that to minimize costs.

A pre-investigation may be omitted as described in 7.2, in which case a type 2 calibration procedure as

described in Clause 9 shall be used for any subsequent QAL2 and AST calibration.

A type 1 QAL2 and AST calibration procedure as described in Clause 9 may only be used if a pre-

investigation according to Clause 8 has been performed.

NOTE 3 The choice of not performing a pre-investigation according to Clause 8 does not in any way influence

the obligation to test the duct condition according to EN 15259.

8.2 Pre-investigation by measurement

8.2.1 General

The pre-investigation shall consist of at least two measurements performed according to EN ISO 16911-1,

each establishing the flow profile in the primary monitoring axis, and an axis perpendicular to this.

The two measurements shall be performed at two different plant opera

...

NORME ISO

INTERNATIONALE 16911-2

Première édition

2013-03-01

Émissions de sources fixes —

Détermination manuelle et

automatique de la vitesse et du

débit-volume d’écoulement dans les

conduits —

Partie 2:

Systèmes de mesure automatiques

Stationary source emissions — Manual and automatic determination

of velocity and volume flow rate in ducts —

Part 2: Automated measuring systems

Numéro de référence

©

ISO 2013

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2013

Droits de reproduction réservés. Sauf indication contraire, aucune partie de cette publication ne peut être reproduite ni utilisée

sous quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie, l’affichage sur

l’internet ou sur un Intranet, sans autorisation écrite préalable. Les demandes d’autorisation peuvent être adressées à l’ISO à

l’adresse ci-après ou au comité membre de l’ISO dans le pays du demandeur.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Publié en Suisse

ii © ISO 2013 – Tous droits réservés

Sommaire Page

Avant-propos .v

Introduction .vi

1 Domaine d’application . 1

2 Références normatives . 1

3 Termes et définitions . 1

4 Symboles et abréviations . 4

4.1 Symboles . 4

4.2 Abréviations . 6

5 Principe . 6

5.1 Généralités . 6

5.2 Importance d’une réduction au minimum des erreurs systématiques . 6

5.3 Relation avec l’EN 14181 . 7

6 Essais de type, données QAL1 . 7

6.1 Introduction . 7

6.2 Critères de performance . 8

6.3 Matériau ou procédure de référence pour le débit . 8

6.4 Calcul QAL1 . 9

6.5 Points de contrôle de la vitesse et QAL3 .10

7 Choix de l’emplacement de l’AMS .10

7.1 Généralités .10

7.2 Choix fondé sur la pré-étude .11

7.3 Choix fondé sur un profil de vitesse prévisible .11

7.4 Qualification de l’étalonnage d’un AMS par une procédure QAL2 de type 2 .11

7.5 Orifices et plateformes de travail .12

8 Pré-étude du profil de vitesse .12

8.1 Généralités .12

8.2 Pré-étude par mesurage .13

8.3 Pré-étude par méthode de simulation numérique en mécanique des fluides (CFD) .14

8.4 Guide de sélection des AMS .14

8.5 Exigences QAL2 .15

9 Étalonnage et validation de l’AMS (QAL2 et AST) .15

9.1 Choix de la méthode d’étalonnage .15

9.2 Choix de la méthode d’étalonnage si des méthodes de calcul sont utilisées .16

9.3 Procédure d’étalonnage .16

9.4 Tests opérationnels .16

9.5 Mesurages parallèles avec une SRM .16

9.6 Effets de paroi .18

9.7 Procédure d’étalonnage du débit de l’AMS à l’aide du temps de transit d’un traceur .18

9.8 Évaluation des données .18

9.9 Fonction d’étalonnage de l’AMS et sa validité .18

9.10 Calcul de la variabilité .19

9.11 Test de variabilité et test AST de validité de la fonction d’étalonnage .19

2 19

9.12 Test du R .

9.13 Rapport QAL2 et AST .20

10 Documentation de mise en service .20

11 Assurance qualité au cours du fonctionnement (QAL 3) .20

12 Évaluation de l’incertitude du débit-volume

.......................................................................................................................20

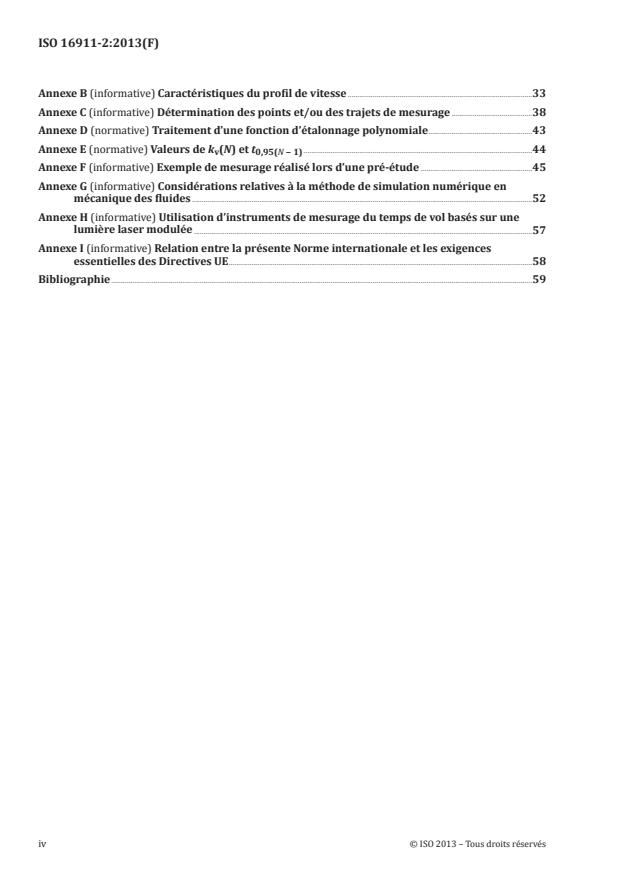

Annexe A (informative) Exemple de calcul de la fonction d’étalonnage (données des essais

effectués à Copenhague et Wilhelmshaven) .21

Annexe B (informative) Caractéristiques du profil de vitesse .33

Annexe C (informative) Détermination des points et/ou des trajets de mesurage .38

Annexe D (normative) Traitement d’une fonction d’étalonnage polynomiale .43

Annexe E (normative) Valeurs de k (N) et t .44

v 0,95(N − 1)

Annexe F (informative) Exemple de mesurage réalisé lors d’une pré-étude .45

Annexe G (informative) Considérations relatives à la méthode de simulation numérique en

mécanique des fluides .52

Annexe H (informative) Utilisation d’instruments de mesurage du temps de vol basés sur une

lumière laser modulée .57

Annexe I (informative) Relation entre la présente Norme internationale et les exigences

essentielles des Directives UE .58

Bibliographie .59

iv © ISO 2013 – Tous droits réservés

Avant-propos

L’ISO (Organisation internationale de normalisation) est une fédération mondiale d’organismes

nationaux de normalisation (comités membres de l’ISO). L’élaboration des Normes internationales est

en général confiée aux comités techniques de l’ISO. Chaque comité membre intéressé par une étude

a le droit de faire partie du comité technique créé à cet effet. Les organisations internationales,

gouvernementales et non gouvernementales, en liaison avec l’ISO participent également aux travaux.

L’ISO collabore étroitement avec la Commission électrotechnique internationale (CEI) en ce qui concerne

la normalisation électrotechnique.

Les Normes internationales sont rédigées conformément aux règles données dans les Directives

ISO/CEI, Partie 2.

La tâche principale des comités techniques est d’élaborer les Normes internationales. Les projets de

Normes internationales adoptés par les comités techniques sont soumis aux comités membres pour vote.

Leur publication comme Normes internationales requiert l’approbation de 75 % au moins des comités

membres votants.

L’attention est appelée sur le fait que certains des éléments du présent document peuvent faire l’objet de

droits de propriété intellectuelle ou de droits analogues. L’ISO ne saurait être tenue pour responsable de

ne pas avoir identifié de tels droits de propriété et averti de leur existence.

L’ISO 16911-2 a été élaborée par le Comité européen de normalisation (CEN) en collaboration avec le

comité technique ISO/TC 146, Qualité de l’air, sous-comité SC 1, Émissions de sources fixes.

L’ISO 16911 comprend les parties suivantes, présentées sous le titre général Émissions de sources fixes —

Détermination manuelle et automatique de la vitesse et du débit-volume d’écoulement dans les conduits:

— Partie 1: Méthode de référence manuelle

— Partie 2: Systèmes de mesure automatiques

Introduction

L’EN ISO 16911-2 décrit les procédures d’assurance qualité (QA) associées aux systèmes automatiques de

mesurage (AMS) pour la détermination du débit volumique des gaz de combustion avec une incertitude

[4]

totale répondant aux exigences de la Décision de la Commission du 2007-07-18 .

L’étalonnage et la validation des systèmes AMS mesurant le débit sont effectués par des mesurages

parallèles à l’aide de la méthode de référence manuelle décrite dans l’EN ISO 16911-1.

Le but de l’EN ISO 16911-2 est de garantir un contrôle de la vitesse avec une incertitude réduite au

[1] [2] [5]

minimum pour un usage selon les Directives UE 2000/76/CE , UE 2001/80/CE et UE 2010/75/UE .

Le but de l’EN ISO 16911-2 est également de garantir un contrôle du débit avec une incertitude globale

[4]

inférieure ou égale à celle stipulée dans la Décision de la Commission du 2007-07-18 et l’établissement

de lignes directrices pour la surveillance et l’enregistrement des émissions de gaz à effet de serre

[3]

conformément à la Directive 2003/87/CE .

vi © ISO 2013 – Tous droits réservés

NORME INTERNATIONALE ISO 16911-2:2013(F)

Émissions de sources fixes — Détermination manuelle et

automatique de la vitesse et du débit-volume d’écoulement

dans les conduits —

Partie 2:

Systèmes de mesure automatiques

1 Domaine d’application

L’EN ISO 16911-2 décrit les exigences spécifiques pour les systèmes automatiques de mesurage (AMS)

mesurant le débit. Elle est en partie dérivée de l’EN 14181 qui est le document général sur l’assurance

qualité des AMS et qui est applicable conjointement avec le présent document.

L’EN ISO 16911-2 spécifie les conditions et les critères de choix, de montage, de mise en service et

d’étalonnage des AMS utilisés pour déterminer le débit-volume d’écoulement d’une source dans les

effluents gazeux canalisés. L’EN ISO 16911-2 est applicable par corrélation avec les méthodes manuelles

de référence décrites dans l’EN ISO 16911-1.

L’EN ISO 16911-2 est principalement développée pour la surveillance des émissions des incinérateurs de

déchets et des grandes installations de combustion. D’un point de vue technique, elle peut être appliquée

à d’autres procédés pour lesquels le mesurage du débit doit être effectué selon une incertitude définie

et réduite au minimum.

2 Références normatives

Les documents suivants, en tout ou partie, sont référencés de manière normative dans le présent

document et sont indispensables pour son application. Pour les références datées, seule l’édition citée

s’applique. Pour les références non datées, la dernière édition du document de référence s’applique (y

compris les éventuels amendements).

ISO 14956, Qualité de l’air — Évaluation de l’aptitude à l’emploi d’une procédure de mesurage par

comparaison avec une incertitude de mesure requise

EN ISO 16911-1:2013, Émissions de sources fixes — Détermination manuelle et automatique de la vitesse et

du débit-volume d’écoulement dans les conduits — Partie 1: Méthode de référence manuelle

EN 14181:2004, Émissions des sources fixes — Assurance qualité des systèmes automatiques de mesure

EN 15267-3:2007, Qualité de l’air — Certification des systèmes de mesurage automatisés — Partie 3:

Spécifications de performance et procédures d’essai pour systèmes de mesurage automatisés des émissions

de sources fixes

EN 15259, Qualité de l’air — Mesurage des émissions de sources fixes — Exigences relatives aux sections et

aux sites de mesurage et relatives à l’objectif, au plan et au rapport de mesurage

3 Termes et définitions

Pour les besoins du présent document, les termes et définitions donnés dans l’EN 14181 ainsi que les

suivants s’appliquent.

3.1

système automatique de mesurage

AMS

système de mesurage installé de manière permanente sur le site pour un contrôle permanent de l’écoulement

Note 1 à l’article: Un AMS est un système de surveillance traçable par rapport à une méthode de référence.

Note 2 à l’article: L’AMS est un système complet de mesurage du débit d’écoulement, incluant les dispositifs exigés

pour effectuer des contrôles fonctionnels réguliers.

3.2

sensibilité aux interférences

réponse de l’AMS à d’autres déterminants que le débit d’écoulement, par exemple causés par la présence

de particules, par des changements dans la composition des gaz, la température du conduit

3.3

linéarité

écart de linéarité

écart systématique dans la gamme de l’application, entre la valeur acceptée d’un matériau de référence

du débit appliqué au système de mesurage et le résultat du mesurage correspondant produit par l’AMS

Note 1 à l’article: L’essai de linéarité est décrit dans l’EN 15267-3:2007, Annexe B.

3.4

limite de détection

valeur minimale du mesurande pour laquelle le système de mesurage n’est pas dans l’état de base, avec

une probabilité définie

Note 1 à l’article: L’état de base est normalement la valeur zéro ou le minimum mesuré par l’instrument.

3.5

période de fonctionnement sans surveillance

intervalle de maintenance

intervalle de temps maximal pendant lequel les caractéristiques de performance demeurent dans un

domaine prédéfini sans service externe, par exemple pendant l’étalonnage ou l’ajustage

3.6

reproductibilité dans les conditions sur site

mesure de l’accord entre deux mesurages lors d’essais réalisés sur site à un niveau de confiance de 95 %,

exprimée sous la forme de l’écart-type de la différence de paires de mesurages:

n

xx−

()

∑ 12ii

(1)

i=1

s =

D

2n

où

ème

x est le i résultat de mesurage de l’AMS 1;

1i

ème

x est le i résultat de mesurage de l’AMS 2;

2i

n est le nombre de mesurages parallèles.

Note 1 à l’article: La reproductibilité absolue sur site, R , est calculée selon:

f,abs

2 © ISO 2013 – Tous droits réservés

R = t × s (2)

f,abs 0,05(N − 1) D

où

t est le facteur t de Student bilatéral à un niveau de confiance de 0,05, avec N − 1

0,05(N − 1)

degrés de liberté.

Note 2 à l’article: Adapté de l’EN 15267-3:2007.

3.7

méthode de référence normalisée

SRM

méthode décrite et normalisée pour définir une caractéristique de qualité de l’air, provisoirement

appliquée sur un site à des fins de vérification

Note 1 à l’article: Pour les besoins de l’EN ISO 16911-2, les méthodes manuelles de référence sont décrites dans

l’EN ISO 16911-1.

3.8

matériau de référence du débit

substitut du débit pour soumettre à essai la performance d’un AMS

Note 1 à l’article: Un substitut pour le débit est normalement le paramètre mesuré directement par l’instrument,

comme par exemple la pression, le décalage de temps, la température, la dissipation thermique ou la fréquence.

3.9

point de référence inférieur

donnée de sortie de l’instrument en réponse à une fonction générée en interne, destinée à représenter

une valeur définie du débit mesuré au niveau de débit le plus bas, ou au plus proche de ce niveau, que le

système peut mesurer avec une incertitude donnée

3.10

point de référence supérieur

résultat produit par l’instrument en réponse à une fonction générée en interne, destinée à représenter

une valeur définie de vitesse mesurée au niveau de vitesse la plus élevée, ou au plus proche de ce niveau,

pour lequel le système est prévu pour le mesurage sur une installation donnée

3.11

profil de vitesse

représenté par deux diagrammes présentant la vitesse des gaz dans la direction axiale, la première

selon une ligne transversale au conduit et passant par le centre de gravité du conduit, et la seconde selon

une ligne perpendiculaire à la première

Note 1 à l’article: La vitesse des gaz est exprimée en m/s.

3.12

facteur de crête

rapport entre crête et moyenne

caractéristique du profil de vitesse, calculée à partir de la valeur maximale mesurée sur chaque profil

de vitesse, divisée par la valeur moyenne de chaque vitesse d’écoulement sur les trajets de mesurage

primaire et secondaire

Note 1 à l’article: Si le mesurage est effectué selon l’EN ISO 16911-1 et l’EN 15259, chaque mesurage est représentatif

d’une même surface d’écoulement dans le conduit, et le facteur de crête peut être calculé à partir d’une simple

moyenne des mesures individuelles.

Note 2 à l’article: Le facteur de crête doit être calculé pour les deux profils de vitesse, les trajets de mesurage

primaire et secondaire, qui sont perpendiculaires entre eux.

3.13

coefficient de dissymétrie

mesure de l’asymétrie définie comme la vitesse totale à gauche du centre du conduit, divisée par la vitesse

totale à droite du centre du conduit, ou l’inverse, la valeur retenue étant celle qui est supérieure à 1,00

Note 1 à l’article: Si le mesurage est effectué selon l’EN ISO 16911-1 et l’EN 15259, chaque mesurage est représentatif

d’une même surface de vitesse dans le conduit, et le coefficient de dissymétrie peut être calculé à partir d’une

moyenne simple des différents mesurages, sans inclure le mesurage au centre du conduit, lorsqu’il existe.

Note 2 à l’article: Le coefficient de dissymétrie doit être calculé pour les deux profils de vitesse perpendiculaires

entre eux.

3.14

giration

également désignée vitesse ou écoulement cyclonique, est la composante tangentielle du vecteur

vitesse du gaz

3.15

gamme de certification

gamme sur laquelle le système de mesurage de débit a été soumis à essai

Note 1 à l’article: La gamme de certification part normalement de zéro, si l’instrument indique zéro, ou du point

de référence inférieur, si l’instrument n’indique pas zéro.

Note 2 à l’article: Le système de mesurage du débit est soumis à essai conformément à l’EN 15267-3 et à

l’EN ISO 16911-2.

3.16

trajet de mesurage primaire

P

ligne transversale au conduit et passant par son centre, où la vitesse maximale est attendue

3.17

trajet de mesurage secondaire

S

ligne transversale au conduit et passant par son centre, perpendiculaire au trajet de mesurage primaire

3.18

nombre de Reynolds

Re

d

Re=ρv

m (3)

η

dyn

où

ρ est la masse volumique du gaz, en kg/m ;

v est la vitesse du gaz, en m/s;

m

d est le diamètre du conduit, en m;

η est la viscosité dynamique, en Pa s.

dyn

4 Symboles et abréviations

4.1 Symboles

a ordonnée à l’origine de la fonction d’étalonnage

4 © ISO 2013 – Tous droits réservés

b pente de la fonction d’étalonnage

D

i différence entre la valeur SRM mesurée y et la valeur de l’AMS étalonné

ˆ

i y

i

D moyenne des D

AVG i

D valeur d’ajustage de l’AMS lorsqu’une dérive est détectée

d diamètre du conduit

k , k (N) valeur utilisée pour le test de variabilité (sur la base d’un test de χ , avec une valeur β de

v v

50 %, pour N paires de mesurages)

n nombre de paires d’échantillons lors des mesurages parallèles

q débit-volume d’écoulement

V

R coefficient de détermination d’une régression linéaire

Re nombre de Reynolds

R reproductibilité absolue sur site

f.abs

s écart-type des différences D des mesures parallèles

D i

t facteur t de Student bilatéral à un niveau de confiance de 95 % et N − 1 degrés de liberté

0,95(N − 1)

t facteur t de Student bilatéral à un niveau de confiance de 5 % et N − 1 degrés de liberté

0,05(N − 1)

V moyenne pondérée de la vitesse sur un trajet de mesurage

AVG

v moyenne pondérée de la vitesse à gauche de l’axe central

L, AVG

v vitesse mesurée en un point situé à 12 % du diamètre à partir de la paroi du conduit à

L, 12 %

gauche de l’axe central

v valeur de crête de la vitesse sur le trajet de mesurage

CRETE

v vitesse du gaz, en m/s

m

v moyenne pondérée de la vitesse à droite de l’axe central

R, AVG

v vitesse mesurée en un point situé à 12 % du diamètre à partir de la paroi du conduit à droite

R, 12 %

de l’axe central, R

12 %

x signal mesuré obtenu avec l’AMS aux conditions de mesurage de l’AMS

ème

x i signal mesuré obtenu avec l’AMS aux conditions de mesurage de l’AMS

i

x moyenne des signaux x mesurés par l’AMS

AVG i

ème

x i résultat de mesurage de l’AMS 1

1i

ème

x i résultat de mesurage de l’AMS 2

2i

y résultat obtenu avec la SRM

y moyenne des résultats y obtenus avec la SRM

AVG i

y meilleure estimation de la «valeur vraie», calculée à partir du signal x mesuré par l’AMS à

cal

l’aide de la fonction d’étalonnage

η viscosité dynamique, en Pa s

dyn

ρ masse volumique du gaz, en kg/m

σ incertitude issue des exigences de la législation

4.2 Abréviations

AMS système automatique de mesurage

AST test annuel de surveillance selon l’EN 14181

CFD méthode de simulation numérique en mécanique des fluides

VLE valeur limite d’émission

SRM méthode de référence normalisée

QA assurance qualité

QAL1 premier niveau d’assurance qualité selon l’EN 14181

QAL2 deuxième niveau d’assurance qualité selon l’EN 14181

QAL3 troisième niveau d’assurance qualité selon l’EN 14181

5 Principe

5.1 Généralités

[1]–[3][5]

Pour obtenir l’incertitude exigée par les Directives applicables de l’UE et la Décision de la

[4]

Commission compétente de l’UE , l’EN ISO 16911-2 se focalise sur l’erreur systématique.

L’EN ISO 16911-2 prévoit trois manières différentes pour obtenir une exactitude élevée:

— garantir une installation correcte au moyen d’une pré-étude (voir 7.2);

— s’assurer que le profil de vitesse est pleinement développé (voir 7.3);

— garantir un mesurage correct par un niveau d’assurance qualité 2 (QAL2) (voir 7.4).

Noter que, si une pré-étude a été effectuée, le périmètre du QAL2 suivant et du test annuel de surveillance

(AST) peut être réduit; voir 9.1 b).

L’EN ISO 16911-2 introduit également certaines exigences supplémentaires aux essais de type selon

l’EN 15267-3; voir l’Article 6.

5.2 Importance d’une réduction au minimum des erreurs systématiques

[4]

Les incertitudes exigées dans la Décision de la Commission du 2007-07-18 , 2.1.3, dépendent du

«niveau» des installations et doivent être de:

— 10 % pour le niveau 1,

— 7,5 % pour le niveau 2,

— 5 % pour le niveau 3,

— 2,5 % pour le niveau 4.

6 © ISO 2013 – Tous droits réservés

Ces incertitudes incluent à la fois l’incertitude de mesure de la concentration et de mesure du débit-

volume, et sont des incertitudes fixées pour les émissions massiques annuelles.

L’incertitude de toute mesure est une combinaison des incertitudes provenant des erreurs aléatoires et

des erreurs systématiques.

Comme la composante d’erreur aléatoire peut être réduite par des mesurages répétés, et que son

coefficient de réduction, selon la loi générale de propagation des incertitudes, est égal à la racine carrée

du nombre de mesurages, la composante d’erreur aléatoire de la moyenne annuelle est négligeable. Par

exemple, la moyenne annuelle est une combinaison (idéalement) de 17 520 moyennes 1/2-horaires,

auquel cas l’incertitude liée à la composante d’erreur aléatoire apportée par chaque moyenne 1/2-horaire

individuelle est divisée par un facteur d’environ 132.

L’erreur systématique, en revanche, n’est pas réduite par des mesurages répétés.

Dans la surveillance du débit, les erreurs systématiques proviennent d’une série de sources, par exemple un

changement des profils de vitesse dans des conditions de fonctionnement des installations non couvertes

par la fonction d’étalonnage, ou des changements dans le système de surveillance, provoqués par une

contamination, un colmatage des orifices, une dérive de l’électronique ou un phénomène d’usure général.

L’EN ISO 16911-2 se concentre donc sur la réduction des erreurs systématiques de chaque mesurage

individuel.

Un test préliminaire est spécialement recommandé pour évaluer si le profil de vitesse change dans

différentes conditions de fonctionnement de l’installation et ce test doit être utilisé pour la sélection et

la configuration de l’AMS.

5.3 Relation avec l’EN 14181

L’EN ISO 16911-2 fournit les indications qui sont spécifiques aux mesurages de débit et est applicable

conjointement avec le document général EN 14181 sur l’assurance qualité (QA) des AMS.

L’EN ISO 16911-2 suit autant que possible la structure de l’EN 14181, avec la réserve que, pour le mesurage

du débit, aucune valeur limite d’émission (VLE) ni limite d’incertitude à un niveau de confiance de 95 %

ne sont fixées dans aucune Directive UE. Ces données étant exigées par la procédure spécifiée dans

l’EN 14181, des suggestions sur les valeurs de remplacement sont données dans l’EN ISO 16911-2.

Si une pré-étude a été effectuée, le nombre de paires de points de mesurage exigées pour un

étalonnage est réduit.

Une méthode d’étalonnage alternative a été ajoutée (méthode D) en utilisant la régression linéaire et en

forçant la droite de régression à passer par le point zéro.

6 Essais de type, données QAL1

6.1 Introduction

6.1.1 Généralités

[6]

Selon l’EN 14181 et l’EN 15267 , le système de surveillance du débit doit se composer de tous les

éléments nécessaires pour assurer le bon fonctionnement du dispositif de mesurage dans la plage

d’incertitude spécifiée. Ces composants doivent inclure, sans y être limités, les systèmes d’air de purge

et les équipements auxiliaires nécessaires pour assurer un fonctionnement en continu dans la plage

d’incertitude stipulée.

Soit 6.1.2 soit 6.1.3 est applicable, selon le cas.

6.1.2 Exigences au sein de l’Espace économique européen

Les caractéristiques de performance pertinentes de l’AMS doivent être documentées par le fabricant

et/ou son représentant européen par des essais d’aptitude à l’emploi effectués selon les normes

européennes applicables.

6.1.3 Exigences en dehors de l’Espace économique européen

Les caractéristiques de performance pertinentes de l’AMS doivent être documentées par le fabricant par

des essais d’aptitude à l’emploi effectués selon les normes applicables.

6.1.4 Conclusion

Ces essais sont habituellement effectués dans le cadre de procédures de certification ou d’homologation

[6]

de type selon l’EN 15267 , et les AMS fournis pour l’installation doivent avoir les mêmes caractéristiques

que les dispositifs soumis à essai. Les essais comprennent un essai en laboratoire et un essai sur site de

trois mois dans une application type.

Le rapport d’essai doit inclure l’incertitude AMS totale calculée selon l’EN 14181 et l’ISO 14956.

6.2 Critères de performance

Les exigences relatives aux résultats d’essai sont définies à partir de l’EN 15267-3 et énoncées dans les

Tableaux 1 et 2.

L’EN 15267-3 exige du fabricant qu’il décrive, et du laboratoire d’essai qu’il évalue, les modalités de

réalisation du contrôle QAL3.

L’EN ISO 16911-2 exige également du fabricant qu’il décrive, et du laboratoire d’essai qu’il évalue, les

modalités pour soumettre à essai la linéarité de l’AMS dans le cadre des tests opérationnels. Si un test

autre que le test de linéarité est évalué et certifié par un laboratoire d’essai, ce test suffit dans le cadre

des tests opérationnels.

Le fabricant doit déclarer et quantifier tous les paramètres d’influence connus pour affecter l’incertitude

de l’instrument, par exemple la température des gaz, les changements de masse spécifique et/ou de

chaleur spécifique, la composition des gaz, la pression des gaz, ainsi que toute méthode de compensation.

Des essais d’interférence doivent être effectués et les coefficients de sensibilité doivent être calculés et

déclarés selon l’EN 15267-3.

En utilisant les résultats d’essais issus du certificat d’approbation de type selon l’EN 15267-3 et

l’ISO 14956, l’incertitude totale, systématique et aléatoire, des résultats obtenus par l’AMS mesurant le

débit doit être calculée et déclarée.

6.3 Matériau ou procédure de référence pour le débit

La plupart des dispositifs de mesurage du débit-volume mesurent indirectement le débit en utilisant

un paramètre associé, par exemple la pression différentielle, la perte de chaleur ou le temps de transit.

Dans ce cas, un matériau ou une procédure de référence pour le débit est utilisé(e) pour soumettre à

essai ces paramètres.

La partie du dispositif de mesurage non soumise à essai par le matériau ou la procédure de référence

doit être soumise à essai par une procédure décrite par le fabricant et évaluée et documentée pendant

l’approbation de type.

Le laboratoire d’essai doit évaluer si la procédure de référence prévue pour soumettre à essai les AMS

couvre intégralement ceux-ci, ou autant que possible, à l’aide d’une valeur de référence répétable et

d’une incertitude spécifiée; voir Tableaux 1 et 2.

8 © ISO 2013 – Tous droits réservés

Tableau 1 — Critères de performance de l’AMS pour les essais en laboratoire

Caractéristique de performance Critères de per-

formance

Temps de réponse ≤ 60 s

a

Écart-type de répétabilité au point de référence inférieur ≤ 2,0 %

a

Écart-type de répétabilité au point de référence supérieur ≤ 2,0 %

a

Écart de linéarité ≤ 3,0 %

Décalage du point de référence inférieur pour une variation de température ambiante de

a

≤ 5,0 %

20 °C dans l’intervalle spécifié

Décalage du point de référence supérieur pour une variation de température ambiante de

a

≤ 5,0 %

20 °C dans l’intervalle spécifié

a

Influence de la tension à + 15 % et à - 10 % de la tension nominale d’alimentation électrique ≤ 2,0 %

a

Influence des vibrations ≤ 2,0 %

b

Contrôle QAL3 Positif

b

Contrôle de linéarité Positif

a

Valeur en pourcentage de la limite supérieure de la gamme de certification.

b

Le laboratoire d’essai doit évaluer la possibilité de mettre en œuvre le mode opératoire d’essai comme décrit en 6.2.

Tableau 2 — Critères de performance de l’AMS pour les essais sur site

Critères de per-

Caractéristique de performance

formance

Coefficient de détermination de la fonction d’étalonnage, R ≥ 0,90

Temps de réponse ≤ 60 s

Période de fonctionnement sans surveillance (intervalle de maintenance) ≥ 8 jours

a

Dérive du point de référence inférieur dans l’intervalle de maintenance ≤ 2 %

a

Dérive du point de référence supérieur dans l’intervalle de maintenance ≤ 4 %

Disponibilité ≥ 95 %

Reproductibilité, R ≤ 3,3 %

f

a

Valeur en pourcentage de la limite supérieure de la gamme de certification.

6.4 Calcul QAL1

6.4.1 Généralités

Soit 6.4.2 soit 6.4.3 est applicable, selon le cas.

6.4.2 Exigences au sein de l’Espace économique européen