ISO 12944-4:2017

(Main)Paints and varnishes — Corrosion protection of steel structures by protective paint systems — Part 4: Types of surface and surface preparation

Paints and varnishes — Corrosion protection of steel structures by protective paint systems — Part 4: Types of surface and surface preparation

ISO 12944-4:2017 covers the following types of surfaces of steel structures consisting of carbon or low-alloy steel, and their preparation: - uncoated surfaces; - surfaces thermally sprayed with zinc, aluminium or their alloys; - hot-dip-galvanized surfaces; - zinc-electroplated surfaces; - sherardized surfaces; - surfaces painted with prefabrication primer; - other painted surfaces. ISO 12944-4:2017 defines a number of surface preparation grades but does not specify any requirements for the condition of the substrate prior to surface preparation. Highly polished surfaces and work-hardened surfaces are not covered by ISO 12944-4:2017.

Peintures et vernis — Anticorrosion des structures en acier par systèmes de peinture — Partie 4: Types de surface et de préparation de surface

ISO 12944-4:2017 traite des types suivants de surfaces des structures en acier au carbone et faiblement allié et de leur préparation: - surfaces non revêtues; - surfaces revêtues par projection à chaud de zinc, d'aluminium ou de leurs alliages; - surfaces galvanisées au trempé à chaud; - surfaces électrozinguées; - surfaces shérardisées; - surfaces revêtues d'un primaire de préfabrication; - autres surfaces peintes. ISO 12944-4:2017 définit un nombre de degrés de préparation de surface mais ne spécifie aucune exigence relative à l'état du subjectile avant la préparation de surface. ISO 12944-4:2017 ne couvre pas les surfaces fortement polies ni les surfaces écrouies.

General Information

- Status

- Published

- Publication Date

- 12-Nov-2017

- Technical Committee

- ISO/TC 35/SC 14 - Protective paint systems for steel structures

- Drafting Committee

- ISO/TC 35/SC 14 - Protective paint systems for steel structures

- Current Stage

- 9092 - International Standard to be revised

- Start Date

- 19-Jun-2025

- Completion Date

- 12-Feb-2026

Relations

- Effective Date

- 09-Feb-2026

- Effective Date

- 09-Feb-2026

- Effective Date

- 09-Feb-2026

- Effective Date

- 09-Feb-2026

- Effective Date

- 09-Feb-2026

- Effective Date

- 09-Feb-2026

- Effective Date

- 09-Feb-2026

- Effective Date

- 12-Feb-2026

- Effective Date

- 06-Jun-2022

- Effective Date

- 24-Aug-2013

Overview

ISO 12944-4:2017 is Part 4 of the ISO 12944 series on protective paint systems for steel structures. It specifies the types of surfaces found on carbon and low-alloy steel and gives guidance on their surface preparation prior to painting. Covered surface types include uncoated steel, thermally sprayed (zinc/aluminium/alloys), hot‑dip‑galvanized, zinc‑electroplated, sherardized, surfaces with prefabrication primer, and other painted surfaces. The standard defines a range of surface preparation grades and addresses methods for cleaning and preparing surfaces, surface profile (roughness) and assessment, temporary protection, and preparation of existing metal coatings. Note: highly polished and work‑hardened surfaces are excluded, and ISO 12944-4:2017 does not set requirements for substrate condition prior to preparation.

Key Topics

- Types of surface covered: uncoated, thermally sprayed, hot‑dip galvanized, zinc‑electroplated, sherardized, prefabrication‑primed, other painted surfaces.

- Surface preparation methods: water, steam and solvent cleaning; chemical treatment; mechanical cleaning (hand/power tools); blast‑cleaning; water jetting.

- Surface preparation grades: standardized grades for primary (overall) and secondary (local) preparation; guidance on selecting grades for different substrate/coating combinations.

- Surface profile and roughness: guidance on acceptable surface profiles to ensure coating adhesion and performance.

- Assessment and temporary protection: how to assess prepared surfaces and protect them from corrosion/contamination before coating application.

- Special preparations: procedures for hot‑dip‑galvanized, thermally sprayed metal, zinc‑electroplated and sherardized surfaces.

- Health, safety and environmental considerations related to cleaning and preparation operations.

Applications and Users

ISO 12944-4:2017 is essential for professionals involved in corrosion protection and coating specification:

- Asset owners and facility managers specifying corrosion protection for steel structures

- Structural and coating engineers, paint system designers and specifiers

- Contractors and applicators performing surface preparation and painting

- Inspectors and quality assurance personnel assessing surface condition and preparation grade

- Manufacturers of coating materials needing to reference surface preparation standards

Practical uses include writing technical specifications, selecting cleaning and blasting methods, defining surface profile requirements, and preparing tender documents for coating contracts.

Related Standards

ISO 12944-4:2017 is part of the ISO 12944 series and normatively references standards such as:

- ISO 1461 (hot‑dip galvanized coatings)

- ISO 2063 (thermal spraying - zinc/aluminium)

- ISO 4628 (evaluation of coating degradation)

For corrosion protection projects, combine ISO 12944-4:2017 with other parts of ISO 12944 and relevant surface preparation standards to ensure comprehensive specifications.

ISO 12944-4:2017 - Paints and varnishes -- Corrosion protection of steel structures by protective paint systems

ISO 12944-4:2017 - Peintures et vernis -- Anticorrosion des structures en acier par systemes de peinture

Get Certified

Connect with accredited certification bodies for this standard

National Aerospace and Defense Contractors Accreditation Program (NADCAP)

Global cooperative program for special process quality in aerospace.

CARES (UK Certification Authority for Reinforcing Steels)

UK certification for reinforcing steels and construction.

DVS-ZERT GmbH

German welding certification society.

Sponsored listings

Frequently Asked Questions

ISO 12944-4:2017 is a standard published by the International Organization for Standardization (ISO). Its full title is "Paints and varnishes — Corrosion protection of steel structures by protective paint systems — Part 4: Types of surface and surface preparation". This standard covers: ISO 12944-4:2017 covers the following types of surfaces of steel structures consisting of carbon or low-alloy steel, and their preparation: - uncoated surfaces; - surfaces thermally sprayed with zinc, aluminium or their alloys; - hot-dip-galvanized surfaces; - zinc-electroplated surfaces; - sherardized surfaces; - surfaces painted with prefabrication primer; - other painted surfaces. ISO 12944-4:2017 defines a number of surface preparation grades but does not specify any requirements for the condition of the substrate prior to surface preparation. Highly polished surfaces and work-hardened surfaces are not covered by ISO 12944-4:2017.

ISO 12944-4:2017 covers the following types of surfaces of steel structures consisting of carbon or low-alloy steel, and their preparation: - uncoated surfaces; - surfaces thermally sprayed with zinc, aluminium or their alloys; - hot-dip-galvanized surfaces; - zinc-electroplated surfaces; - sherardized surfaces; - surfaces painted with prefabrication primer; - other painted surfaces. ISO 12944-4:2017 defines a number of surface preparation grades but does not specify any requirements for the condition of the substrate prior to surface preparation. Highly polished surfaces and work-hardened surfaces are not covered by ISO 12944-4:2017.

ISO 12944-4:2017 is classified under the following ICS (International Classification for Standards) categories: 25.220.10 - Surface preparation. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 12944-4:2017 has the following relationships with other standards: It is inter standard links to EN ISO 12944-7:2017, EN ISO 11125-9:2022, EN ISO 12944-2:2017, EN ISO 12944-9:2018, EN ISO 12944-3:2017, EN ISO 20257-1:2020, EN ISO 12944-1:2017, EN ISO 12944-4:2017, ISO/IEC 19794-8:2006, ISO 12944-4:1998. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 12944-4:2017 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 12944-4

Second edition

2017-11

Paints and varnishes — Corrosion

protection of steel structures by

protective paint systems —

Part 4:

Types of surface and surface

preparation

Peintures et vernis — Anticorrosion des structures en acier par

systèmes de peinture —

Partie 4: Types de surface et de préparation de surface

Reference number

©

ISO 2017

© ISO 2017, Published in Switzerland

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized otherwise in any form

or by any means, electronic or mechanical, including photocopying, or posting on the internet or an intranet, without prior

written permission. Permission can be requested from either ISO at the address below or ISO’s member body in the country of

the requester.

ISO copyright office

Ch. de Blandonnet 8 • CP 401

CH-1214 Vernier, Geneva, Switzerland

Tel. +41 22 749 01 11

Fax +41 22 749 09 47

copyright@iso.org

www.iso.org

ii © ISO 2017 – All rights reserved

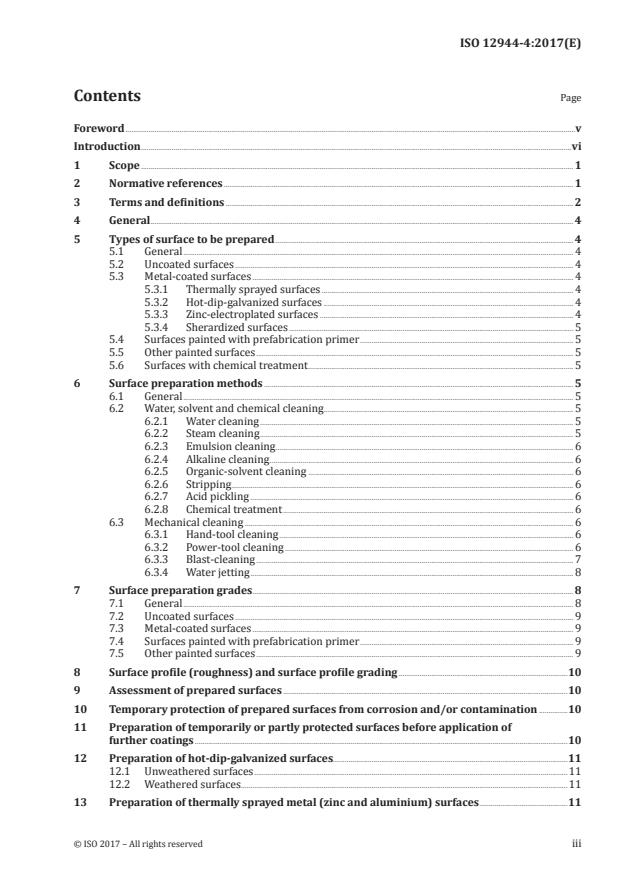

Contents Page

Foreword .v

Introduction .vi

1 Scope . 1

2 Normative references . 1

3 Terms and definitions . 2

4 General . 4

5 Types of surface to be prepared . 4

5.1 General . 4

5.2 Uncoated surfaces . 4

5.3 Metal-coated surfaces . 4

5.3.1 Thermally sprayed surfaces . 4

5.3.2 Hot-dip-galvanized surfaces . 4

5.3.3 Zinc-electroplated surfaces . 4

5.3.4 Sherardized surfaces . 5

5.4 Surfaces painted with prefabrication primer . 5

5.5 Other painted surfaces . 5

5.6 Surfaces with chemical treatment . 5

6 Surface preparation methods . 5

6.1 General . 5

6.2 Water, solvent and chemical cleaning. 5

6.2.1 Water cleaning . 5

6.2.2 Steam cleaning . 5

6.2.3 Emulsion cleaning . . . 6

6.2.4 Alkaline cleaning . 6

6.2.5 Organic-solvent cleaning . 6

6.2.6 Stripping. 6

6.2.7 Acid pickling . 6

6.2.8 Chemical treatment . 6

6.3 Mechanical cleaning . 6

6.3.1 Hand-tool cleaning . 6

6.3.2 Power-tool cleaning . 6

6.3.3 Blast-cleaning . 7

6.3.4 Water jetting . 8

7 Surface preparation grades . 8

7.1 General . 8

7.2 Uncoated surfaces . 9

7.3 Metal-coated surfaces . 9

7.4 Surfaces painted with prefabrication primer . 9

7.5 Other painted surfaces . 9

8 Surface profile (roughness) and surface profile grading .10

9 Assessment of prepared surfaces .10

10 Temporary protection of prepared surfaces from corrosion and/or contamination .10

11 Preparation of temporarily or partly protected surfaces before application of

further coatings .10

12 Preparation of hot-dip-galvanized surfaces .11

12.1 Unweathered surfaces .11

12.2 Weathered surfaces .11

13 Preparation of thermally sprayed metal (zinc and aluminium) surfaces .11

14 Preparation of zinc-electroplated and sherardized surfaces .11

15 Preparation of other coated surfaces .12

16 Recommendations regarding pollution and the environment .12

17 Health and safety .12

Annex A (normative) Standard preparation grades for primary (overall) surface preparation .13

Annex B (normative) Standard preparation grades for secondary (partial) surface preparation .15

Annex C (informative) Procedures for removal of extraneous layers and foreign matter,

native layers and contaminants .17

Bibliography .19

iv © ISO 2017 – All rights reserved

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are

described in the ISO/IEC Directives, Part 1. In particular the different approval criteria needed for the

different types of ISO documents should be noted. This document was drafted in accordance with the

editorial rules of the ISO/IEC Directives, Part 2 (see www.iso.org/directives).

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights. Details of

any patent rights identified during the development of the document will be in the Introduction and/or

on the ISO list of patent declarations received (see www.iso.org/patents).

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation on the voluntary nature of standards, the meaning of ISO specific terms and

expressions related to conformity assessment, as well as information about ISO's adherence to the

World Trade Organization (WTO) principles in the Technical Barriers to Trade (TBT) see the following

URL: www.iso.org/iso/foreword.html.

This document was prepared by Technical Committee ISO/TC 35, Paints and varnishes, Subcommittee

SC 14, Protective paint systems for steel structures.

This second edition cancels and replaces the first edition (ISO 12944-4:1998), which has been

technically revised.

The main changes compared to the previous edition are as follows:

— the terms and definitions which were not used in the main part of the standard have been deleted;

— the normative references have been updated;

— 5.6 “Surfaces with chemical treatment” has been included;

— 6.2.8 “Chemical treatment” has been included;

— Annex C has been restructured to contain two tables for distinction between “extraneous layers

and foreign matter” and “native layers and contaminants”;

— the bibliography has been updated;

— the text has been editorially revised.

A list of all parts in the ISO 12944 series can be found on the ISO website.

Introduction

Unprotected steel in the atmosphere, in water and in soil is subjected to corrosion that can lead to

damage. Therefore, to avoid corrosion damage, steel structures are normally protected to withstand

the corrosion stresses to which they will be subjected during the service life required of the structure.

There are different ways of protecting steel structures from corrosion. ISO 12944 (all parts) deals with

protection by paint systems and covers, in the various parts, all features that are important in achieving

adequate corrosion protection. Additional or other measures are possible but require particular

agreement between the interested parties.

In order to ensure effective corrosion protection of steel structures, owners of such structures, planners,

consultants, companies carrying out corrosion protection work, inspectors of protective coatings

and manufacturers of coating materials need to have at their disposal state-of-the-art information in

concise form on corrosion protection by paint systems. It is vital that such information is as complete as

possible, unambiguous and easily understandable to avoid difficulties and misunderstandings between

the parties concerned with the practical implementation of protection work.

ISO 12944 (all parts) is intended to give this information in the form of a series of instructions. It is

written for those who have some technical knowledge. It is also assumed that the user of ISO 12944 (all

parts) is familiar with other relevant International Standards, in particular those dealing with surface

preparation.

Although ISO 12944 (all parts) does not deal with financial and contractual questions, attention is

drawn to the fact that, because of the considerable implications of inadequate corrosion protection,

non-compliance with requirements and recommendations given in ISO 12944 (all parts) can result in

serious financial consequences.

ISO 12944-1 defines the overall scope of ISO 12944. It gives some basic terms and definitions and a

general introduction to the other parts of ISO 12944. Furthermore, it includes a general statement on

health, safety and environmental protection, and guidelines for using ISO 12944 (all parts) for a given

project.

This document describes the different types of surface to be protected and gives information on surface

preparation methods such as chemical and mechanical cleaning. It deals with surface preparation

grades, surface profile (roughness), assessment of prepared surfaces, temporary protection of

prepared surfaces, preparation of temporarily protected surfaces for further coatings, preparation of

existing metal coatings, and environmental aspects. As far as possible, reference is made to the basic

International Standards on the surface preparation of steel substrates before application of paints and

related products.

vi © ISO 2017 – All rights reserved

INTERNATIONAL STANDARD ISO 12944-4:2017(E)

Paints and varnishes — Corrosion protection of steel

structures by protective paint systems —

Part 4:

Types of surface and surface preparation

1 Scope

This document covers the following types of surfaces of steel structures consisting of carbon or low-

alloy steel, and their preparation:

— uncoated surfaces;

— surfaces thermally sprayed with zinc, aluminium or their alloys;

— hot-dip-galvanized surfaces;

— zinc-electroplated surfaces;

— sherardized surfaces;

— surfaces painted with prefabrication primer;

— other painted surfaces.

This document defines a number of surface preparation grades but does not specify any requirements

for the condition of the substrate prior to surface preparation.

Highly polished surfaces and work-hardened surfaces are not covered by this document.

2 Normative references

The following documents, in whole or in part, are normatively referenced in this document and are

indispensable for its application. For dated references, only the edition cited applies. For undated

references, the latest edition of the referenced document (including any amendments) applies.

ISO 1461, Hot dip galvanized coatings on fabricated iron and steel articles — Specifications and test methods

ISO 2063 (all parts), Thermal spraying — Zinc, aluminium and their alloys

ISO 4628-1, Paints and varnishes — Evaluation of degradation of coatings — Designation of quantity

and size of defects, and of intensity of uniform changes in appearance — Part 1: General introduction and

designation system

ISO 4628-2, Paints and varnishes — Evaluation of degradation of coatings — Designation of quantity

and size of defects, and of intensity of uniform changes in appearance — Part 2: Assessment of degree of

blistering

ISO 4628-3, Paints and varnishes — Evaluation of degradation of coatings — Designation of quantity and

size of defects, and of intensity of uniform changes in appearance — Part 3: Assessment of degree of rusting

ISO 4628-4, Paints and varnishes — Evaluation of degradation of coatings — Designation of quantity

and size of defects, and of intensity of uniform changes in appearance — Part 4: Assessment of degree of

cracking

ISO 4628-5, Paints and varnishes — Evaluation of degradation of coatings — Designation of quantity and

size of defects, and of intensity of uniform changes in appearance — Part 5: Assessment of degree of flaking

ISO 4628-6, Paints and varnishes — Evaluation of degradation of coatings — Designation of quantity

and size of defects, and of intensity of uniform changes in appearance — Part 6: Assessment of degree of

chalking by tape method

ISO 8501-1:2007, Preparation of steel substrates before application of paints and related products —

Visual assessment of surface cleanliness — Part 1: Rust grades and preparation grades of uncoated steel

substrates and of steel substrates after overall removal of previous coatings

ISO 8501-2:1994, Preparation of steel substrates before application of paints and related products — Visual

assessment of surface cleanliness — Part 2: Preparation grades of previously coated steel substrates after

localized removal of previous coatings

ISO 8501-3, Preparation of steel substrates before application of paints and related products — Visual

assessment of surface cleanliness — Part 3: Preparation grades of welds, edges and other areas with surface

imperfections

ISO 8501-4, Preparation of steel substrates before application of paints and related products — Visual

assessment of surface cleanliness — Part 4: Initial surface conditions, preparation grades and flash rust

grades in connection with high-pressure water jetting

ISO 8504 (all parts), Preparation of steel substrates before application of paints and related products —

Surface preparation methods

ISO 12944-1, Paints and varnishes — Corrosion protection of steel structures by protective paint systems —

Part 1: General introduction

ISO 16276 (all parts), Corrosion protection of steel structures by protective paint systems — Assessment of,

and acceptance criteria for, the adhesion/cohesion (fracture strength) of a coating

EN 10238, Automatically blast-cleaned and automatically prefabrication primed structural steel products

3 Terms and definitions

For the purposes of this document, the terms and definitions given in ISO 12944-1 and the following apply.

ISO and IEC maintain terminological databases for use in standardization at the following addresses:

— IEC Electropedia: available at http://www.electropedia.org/

— ISO Online browsing platform: available at https://www.iso.org/obp

3.1

abrasive blast-cleaning

impingement of a high-kinetic-energy stream of blast-cleaning abrasive (3.2) on to the surface to be

prepared

[SOURCE: ISO 11124-1:1993, 2.2]

3.2

blast-cleaning abrasive

solid material intended to be used for abrasive blast-cleaning (3.1)

[SOURCE: ISO 11124-1:1993, 2.1]

2 © ISO 2017 – All rights reserved

3.3

dust

loose particulate matter present on a steel surface prepared for painting, arising from blast-cleaning

(3.1) or other surface preparation processes, or resulting from the action of the environment

[SOURCE: ISO 8502-3:2017, 3.1]

3.4

dew point

temperature at which moisture in the air will condense out on to a solid surface

Note 1 to entry: See ISO 8502-4.

3.5

flash rusting

slight rust formation on a prepared steel surface soon after preparation

3.6

grit

particles that are predominantly angular, that have fractured faces and sharp edges and that are less

than half-round in shape

[SOURCE: ISO 11124-1:1993, 2.4]

3.7

mill scale

heavy oxide layer formed during hot fabrication or heat treatment of steel

3.8

rust

visible corrosion products consisting, in the case of ferrous metals, mainly of hydrated iron oxides

3.9

shot

particles that are predominantly round, that have a length of less than twice the maximum particle

width and that do not have edges, broken faces or other sharp surface defects

[SOURCE: ISO 11124-1:1993, 2.3]

3.10

substrate

surface to which a coating material is applied or is to be applied

[SOURCE: ISO 4618:2014, 2.244]

3.11

surface preparation

method of preparing a surface for coating

3.12

white rust

white to dark grey corrosion products on zinc-coated surfaces

3.13

chemical treatment

surface treatment process, based on a chemical or electrochemical reaction, which superficially

modifies the metal substrate (3.10)

4 General

The primary objective of surface preparation is to ensure the removal of matter which negatively affects

the corrosion protection and to obtain a surface that permits satisfactory adhesion of the coating to the

surface. It will also assist in reducing the amounts of contaminants that initiate corrosion.

It is stressed that there is a very wide variation in the condition of steel surfaces requiring cleaning

prior to painting. This particularly applies to maintenance of an already coated structure. The age

of the structure and its location, the quality of the previous surface, the performance of the existing

coating system and the extent of breakdown, the type and severity of previous and future corrosion

environments, and the intended new coating system, all influence the amount of preparation required.

When selecting a surface preparation method, it is necessary to consider the preparation grade

(according to this document) required to give a level of surface cleanliness and, if required, a surface

profile (roughness) appropriate to the coating system to be applied to the steel surface.

Personnel carrying out surface preparation work shall have suitable equipment and sufficient

technical knowledge of the processes involved to enable them to carry out the work in accordance with

the required specification. It is important that the surfaces to be treated are readily accessible and

sufficiently illuminated. All surface preparation work shall be properly supervised and inspected.

If the specified preparation grade has not been achieved by the preparation method selected or when

the condition of the prepared surface has subsequently changed before the application of the coating

system, relevant parts of the procedure shall be repeated so as to obtain the specified preparation grade.

Details regarding the preliminary treatment of welds, the removal of weld spatter and removal of burrs

and other sharp edges shall be in accordance with ISO 8501-3. Details are given in ISO 12944-3. These

measures should normally be taken in connection with the manufacturing process before the surface

preparation.

NOTE For further details, see ISO 8504-1.

5 Types of surface to be prepared

5.1 General

The different types of surface shall be prepared as described in 5.2 to 5.6.

5.2 Uncoated surfaces

Uncoated surfaces consist of bare steel, which can be covered by mill scale or rust and other

contaminants. They shall be assessed in accordance with ISO 8501-1 (rust grades A, B, C and D).

5.3 Metal-coated surfaces

5.3.1 Thermally sprayed surfaces

Thermally sprayed surfaces consist of steel coated with zinc, aluminium or their alloys by flame or arc

spraying in accordance with ISO 2063 (all parts).

5.3.2 Hot-dip-galvanized surfaces

Hot-dip-galvanized surfaces consist of steel coated with zinc or zinc alloy by immersion in a molten

bath in accordance with ISO 1461.

5.3.3 Zinc-electroplated surfaces

Zinc-electroplated surfaces consist of steel coated with an electrodeposited zinc coating.

4 © ISO 2017 – All rights reserved

5.3.4 Sherardized surfaces

Sherardized surfaces consist of steel coated with zinc-iron alloy layers obtained by heating the steel

component in a container together with zinc dust.

5.4 Surfaces painted with prefabrication primer

Surfaces painted with prefabrication primer consist of automatically blast-cleaned steel to which a

prefabrication primer has been applied automatically in a plant, in accordance with EN 10238.

NOTE For the purpose of this document, the expression “surfaces painted with prefabrication primer” has a

restricted meaning, as defined in EN 10238. It is restricted to automatic blast-cleaning and automatic priming.

5.5 Other painted surfaces

Other painted surfaces consist of steel/metal-coated steel that has already been painted (see 7.5).

5.6 Surfaces with chemical treatment

In some specific uses, chemical treatments are implemented to enhance corrosion resistance and/or to

improve paint bonding, before metal painting operations.

With regard to this document, chemical treatment refers to hot-dip-galvanized steel surfaces,

electroplated-zinc steel surfaces and sherardized surfaces.

Chemical treatment includes a dedicated cleaning followed by the chemical treatment itself conducted

by spray, runoff or immersion, usually ending with a final step of rinsing.

The paint manufacturer shall previously confirm compatibility of the paint system with the chemical

pre-treatment.

6 Surface preparation methods

6.1 General

The use of the methods described in 6.2 and 6.3 requires surface preparation, in accordance with

ISO 8504 (all parts). Oil, grease, salts, dirt and similar contaminants shall be removed after agreement

between the involved parties, prior to further surface preparation, using an appropriate method. In

addition, prior removal of heavy, firmly adhering rust and mill scale by suitable manual or mechanical

techniques can be necessary. Where metal-coated steel is to be cleaned, the technique shall not

unnecessarily remove sound metal. A survey of cleaning methods is given in Annex C. The different

methods listed are not exhaustive.

6.2 Water, solvent and chemical cleaning

6.2.1 Water cleaning

This method consists of directing a jet of clean, fresh water on to the surface to be cleaned. The water

pressure required depends on the contaminants to be removed such as water-soluble materials, loose

rust and poorly adhering paint coatings. To remove oil, grease, etc., the addition of suitable detergents

is necessary. When detergents have been used in the cleaning operation, rinsing with clean, fresh water

is necessary.

6.2.2 Steam cleaning

Steam cleaning is carried out to remove oil, grease, salts, dirt and similar contaminants. If a detergent is

added to the steam, rinsing with clean, fresh water is necessary.

6.2.3 Emulsion cleaning

Emulsion cleaning is carried out to remove oil, grease, salts, dirt and similar contaminants using

emulsion cleaners, followed by rinsing with clean, fresh (hot or cold) water.

6.2.4 Alkaline cleaning

Alkaline cleaning is carried out to remove oil, grease, salts, dirt and similar contaminants by using

alkaline cleaners, followed by rinsing using clean, fresh (hot or cold) water.

6.2.5 Organic-solvent cleaning

Organic-solvent cleaning is carried out to remove grease or oil by using suitable organic solvents.

Degreasing with rags impregnated with organic solvent is usually restricted to small areas.

6.2.6 Stripping

Stripping is the removal of paint coatings by solvent-borne pastes (for coatings soluble in solvents)

or alkaline pastes (for saponifiable coatings). It is normally restricted to small areas. Appropriate

subsequent cleaning is necessary.

6.2.7 Acid pickling

Acid pickling (Be) involves immersion of the component in a bath containing a suitable inhibited acid

which removes mill scale and rust. The exposed surface shall not be appreciably attacked.

Acid pickling is only suitable for use under carefully monitored factory conditions and is not normally

a site process.

6.2.8 Chemical treatment

The quality of the surface treatment shall be assessed in accordance with the specifications of the

surface treatment supplier before being processed to the paint application.

After complete chemical pre-treatment, the surface provided is deemed ready to use for painting. The

work piece surfaces shall be completely dry and clean. If relevant, specific attention shall be paid to the

maximum recovery time allowed to start the painting process, according to the recommendations of

the surface treatment supplier.

6.3 Mechanical cleaning

6.3.1 Hand-tool cleaning

Typical hand tools include wire brushes, spatulas, scrapers, synthetic-fabric pads with embedded

abrasives, emery cloth and rust-chipping hammers. For further details, see ISO 8504-3.

6.3.2 Power-tool cleaning

Typical power tools include rotating wire brushes, various types of grinder, percussion hammers and

needle guns. Surface areas that cannot be reached with such tools shall be prepared by hand. The

cleaning operation shall not cause any damage or deformation of the structural elements and care shall

be taken to avoid the type of surface damage that chipping tools are liable to cause (notching). When

wire brushes are used, it shall be ensured that rust and contaminants are not merely polished. Polished

rust and mill scale can develop a sheen that looks like clean metal, but which would impair the adhesion

of any coating applied to it. Cleaning with power tools is more effective in terms of area covered and

degree of cleanliness than manual surface preparation, but is not nearly as effective as blast-cleaning.

This should be borne in mind in those cases where power-tool cleaning is preferred to blast-cleaning

6 © ISO 2017 – All rights reserved

(e.g. where the generation of dust or the accumulation of used abrasive is to be avoided). For further

details, see ISO 8504-3.

6.3.3 Blast-cleaning

One of the methods specified in ISO 8504-2 shall be used. Blast-cleaning abrasives shall be specified by

reference to the various parts of ISO 11124 and ISO 11126.

6.3.3.1 Dry abrasive blast-cleaning

6.3.3.1.1 Centrifugal abrasive blast-cleaning

Centrifugal abrasive blast-cleaning is carried out in fixed installations or mobile units in which the

abrasive is fed to rotating wheels or impellers positioned to throw the abrasive evenly and at high

velocity on to the surfaces to be cleaned.

For the fields of application, effectiveness and limitations of this technique, see ISO 8504-2.

6.3.3.1.2 Compressed-air abrasive blast-cleaning

Compressed-air abrasive blast-cleaning is carried out by feeding the abrasive into an air stream and

directing the air/abrasive mixture at high velocity from the nozzle on to the surface to be cleaned.

The abrasive can be injected into the air stream from a pressurized container or can be drawn into the

air stream by suction from an unpressurized container.

For the field of application, effectiveness and limitations of this technique, see ISO 8504-2.

6.3.3.1.3 Vacuum or suction-head abrasive blast-cleaning

This method is similar to compressed-air abrasive blast-cleaning (see 6.3.3.1.2) but with the blast nozzle

enclosed in a suction head sealed to the steel surface, collecting the spent abrasive and contaminants.

Alternatively, the air/abrasive stream can be sucked on to the surface by reduced pressure at the

suction head.

For the field of application, effectiveness and limitations of this technique, see ISO 8504-2.

6.3.3.2 Moisture-injection abrasive blast-cleaning (compressed-air moisture-injection abrasive

blast-cleaning)

This method is similar to compressed-air abrasive blast-cleaning (see 6.3.3.1.2) but with the addition

of a very small amount of liquid (usually clean, fresh water), upstream of the nozzle, to the air/abrasive

stream, resulting in a blast-cleaning procedure which is dust-free in the suspended-particle size range

of less than 50 µm. The consumption of water can be controlled and is usually 15 l/h to 25 l/h.

For the field of application, effectiveness and limitations of this technique, see ISO 8504-2.

6.3.3.3 Wet abrasive blast-cleaning

6.3.3.3.1 Compressed-air wet abrasive blast-cleaning

This method is similar to compressed-air abrasive blast-cleaning (see 6.3.3.1.2) but with the addition of

liquid (generally clean, fresh water) to produce a stream of air, water and abrasive.

For the field of application, effectiveness and limitations of this technique, see ISO 8504-2.

6.3.3.3.2 Slurry blast-cleaning

A dispersion of fine abrasive in water or another liquid is directed, with pumps or compressed air, on to

the surface to be cleaned.

For the field of application, effectiveness and limitations of this technique, see ISO 8504-2.

6.3.3.3.3 Pressurized-liquid blast-cleaning

An abrasive (or a mixture of abrasives) is introduced into a stream of liquid (generally clean, fresh

water) and the stream directed through a nozzle on to the surface.

The stream is predominantly pressurized liquid, and additions of solid abrasives are normally less than

for compressed-air wet abrasive blast-cleaning.

The abrasive can be introduced either as dry (with or without air) or as wet slurry.

For the field of application, effectiveness and limitations of this technique, see ISO 8504-2.

6.3.3.4 Particular applications of blast-cleaning

6.3.3.4.1 Sweep blast-cleaning

The aim of sweep blast-cleaning is to clean or roughen organic and metallic coatings on the surface only,

or to remove a surface layer (or a poorly adhering coating) in such a way that a firmly adhering coating

under it is neither pitted by particle impact nor stripped down to the substrate. The required surface

condition shall be agreed between the interested parties. For this purpose, a test area can be prepared

and assessed, and the various blast-cleaning parameters, e.g. hardness of abrasive, attack angle,

distance from nozzle to substrate, air pressure and particle size of abrasive, can be optimized. Normally

for sweep blast-cleaning, low air pressure and fine-grained, grit blast-cleaning abrasive is used.

6.3.3.4.2 Spot blast-cleaning

Spot blast-cleaning is a common form of compressed-air or moisture-injection blast-cleaning in which

only individual stains (e.g. rust or weld spots) in an otherwise intact coating are blast-cleaned. It can

be carried out in conjunction with sweep blast-cleaning of the other surfaces where these cannot be

recoated without prior cleaning. Depending on the intensity of the blast-cleaning, the result will then

be equivalent to preparation grade P Sa 2 or P Sa 2 1/2.

6.3.4 Water jetting

This method consists in directing a jet of pressurized clean, fresh water on to the surface to be cleaned.

The water pressure depends on the contaminants to be removed, such as water-soluble matter, loose

rust and poorly adhering paint coatings. When detergents have been used in the cleaning operation,

rinsing with clean, fresh water is necessary. High-pressure water jetting and ultra-high-pressure water

jetting shall be in accordance with ISO 8501-4.

7 Surface preparation grades

7.1 General

Requirements shall be based on the preparation grades listed in Annexes A and B.

Other preparation grades can be agreed on the basis of representative photographic examples or

reference areas on the surface of the structure or component. Reference areas shall be effectively

protected from any influences which might alter their appearance (e.g. by covering them with plastic

sheeting), or they shall be photographed as representative examples.

8 © ISO 2017 – All rights reserved

There are two types of surface preparation.

— Primary (overall) surface preparation (preparation of the whole surface to the bare steel).

This type of surface preparation consists of removing mill scale, rust, existing coatings and

contaminants. After primary surface preparation, the whole surface consists of bare steel.

Preparation grades: Sa, St and Be.

— Secondary (partial) surface preparation (leaving sound parts of organic and metal coatings)

This type of surface preparation consists of removing rust and contaminants, but leaving intact

paint or metallic coatings.

Preparation grades: P Sa, P St and P Ma.

Before application of paints and related products, a wet blast-cleaned surface can be required to dry.

Where flash rusting occurs on a prepared surface, it can be necessary to remove this, if it is considered

to be detrimental to the subsequent coating.

ISO 8501-1 gives preparation grades Sa 1, Sa 2, Sa 2 1/2, Sa 3 for blast-cleaning and St 2, St 3 for hand-

and power-tool cleaning.

ISO 8501-1:2007, Annex A contains photographic examples of the change in appearance imparted to

steel when blast-cleaned with different abrasives (high-carbon-steel shot, steel grit, chilled-iron grit,

copper refinery slag, coal furnace slag).

7.2 Uncoated surfaces

The final appearance of the prepared steel surface depends on the initial surface condition (e.g.

rust grades A to D) and the surface preparation method used. The various rust grades and surface

preparation grades are described in ISO 8501-1 and in Annex A.

7.3 Metal-coated surfaces

If the metal coating (thermally sprayed, hot-dip-galvanized, zinc-electroplated or sherardized) needs to

be removed completely down to the substrate, the grades defined in ISO 8501-1 are applicable.

If sound areas of metal coating remain, a “secondary (partial) surface preparation” is carried out. The

grades cannot be referred to existing standards.

7.4 Surfaces painted with prefabrication primer

If a prefabrication primer needs to be removed completely back to the substrate, the grades defined in

ISO 8501-1 are applicable.

If areas of prefabrication primer remain, a “secondary surface preparation” is carried out. Definitions

of suitable preparation grades are given in ISO 8501-2 and in some of the documents listed in the

bibliography.

7.5 Other painted surfaces

The surface to be prepared shall be assessed in accordance with ISO 4628-1, ISO 4628-2, ISO 4628-3,

ISO 4628-4, ISO 4628-5 and ISO 4628-6 (degree of blistering rusting, cracking, flaking and chalking).

Adhesion shall be assessed according to ISO 16276.

Isolated areas of coating failure with rust (spot rusting) on previously painted steel can be prepared by

spot blast-cleaning. Care shall be taken that the surrounding sound areas are not damaged.

If the whole coating needs to be removed completely down to the steel, the grades defined in ISO 8501-1

are applicable.

If the paint needs to be removed completely down to a metal coating, a “secondary surface preparation”

is carried out. The grades cannot be referred to existing standards.

If areas of the paint coating remain, a “secondary surface preparation” is carried out. For areas with

residual paint coatings and bare steel, the grades are defined by using the definitions of P grades.

ISO 8501-2 gives preparation grades P Sa 2, P Sa 2 1/2, and P Sa 3 for localized blast-cleaning, P St 2 and

P St 3 for localized hand- and power-tool cleaning and P Ma for localized machine abrading.

8 Surface profile (roughness) and surface profile grading

ISO 8503-1 specifies the requirements for ISO surface profile comparators (comparator S and

comparator G) which are intended for visual and tactile comparison of steel substrates that have been

blast-cleaned with either shot (S) abrasives or grit (G) abrasives.

The method for the grading of blast-cleaned surfaces using the ISO comparators specified in ISO 8503-1

is described in ISO 8503-2. The grading of blast-cleaned surfaces can also be done in accordance with

ISO 8503-5.

The surface profile of the substrates influences the adhesion of the coating. For protective paint systems,

a surface profile “medium (G)” or “medium (S)”, as defined in ISO 8503-1, is particularly suitable. In the

field of application of this document, it is not necessary to specify closer surface profile tolerances or

particular surface profile values, but they can be agreed between the interested parties.

9 Assessment of prepared surfaces

Before applying the coating, the prepared surfaces shall be assessed in accordance with ISO 8501-1 or

ISO 8501-2. Further methods for assessing the prepared surfaces may be agreed on by the contractual

parties in individual cases. Such methods are specified in the different parts of ISO 8502.

10 Temporary protection of prepared surfaces from corrosion and/or

contamination

Temporary protection of the prepared surface shall be used if the preparation grade is likely to change

(e.g. by formation of rust) before the intended coating (primer or complete coating system) can be

applied. This also applies to areas on which no coating is to be applied.

Prefabrication primers, adhesive paper, adhesive film, strippable varnishes and other protective

materials that can be removed are commonly used

...

NORME ISO

INTERNATIONALE 12944-4

Deuxième édition

2017-11

Peintures et vernis — Anticorrosion

des structures en acier par systèmes

de peinture —

Partie 4:

Types de surface et de préparation

de surface

Paints and varnishes — Corrosion protection of steel structures by

protective paint systems —

Part 4: Types of surface and surface preparation

Numéro de référence

©

ISO 2017

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2017, Publié en Suisse

Droits de reproduction réservés. Sauf indication contraire, aucune partie de cette publication ne peut être reproduite ni utilisée

sous quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie, l’affichage sur

l’internet ou sur un Intranet, sans autorisation écrite préalable. Les demandes d’autorisation peuvent être adressées à l’ISO à

l’adresse ci-après ou au comité membre de l’ISO dans le pays du demandeur.

ISO copyright office

Ch. de Blandonnet 8 • CP 401

CH-1214 Vernier, Geneva, Switzerland

Tel. +41 22 749 01 11

Fax +41 22 749 09 47

copyright@iso.org

www.iso.org

ii © ISO 2017 – Tous droits réservés

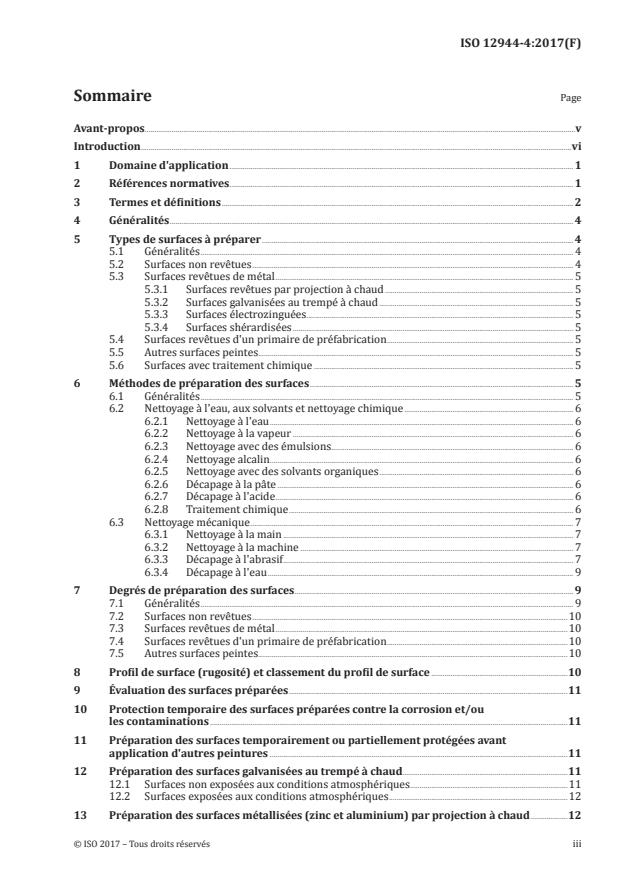

Sommaire Page

Avant-propos .v

Introduction .vi

1 Domaine d'application . 1

2 Références normatives . 1

3 Termes et définitions . 2

4 Généralités . 4

5 Types de surfaces à préparer . 4

5.1 Généralités . 4

5.2 Surfaces non revêtues . 4

5.3 Surfaces revêtues de métal . 5

5.3.1 Surfaces revêtues par projection à chaud . 5

5.3.2 Surfaces galvanisées au trempé à chaud . 5

5.3.3 Surfaces électrozinguées. 5

5.3.4 Surfaces shérardisées . 5

5.4 Surfaces revêtues d'un primaire de préfabrication . 5

5.5 Autres surfaces peintes . 5

5.6 Surfaces avec traitement chimique . 5

6 Méthodes de préparation des surfaces . 5

6.1 Généralités . 5

6.2 Nettoyage à l'eau, aux solvants et nettoyage chimique . 6

6.2.1 Nettoyage à l'eau . 6

6.2.2 Nettoyage à la vapeur . 6

6.2.3 Nettoyage avec des émulsions . . 6

6.2.4 Nettoyage alcalin . . . 6

6.2.5 Nettoyage avec des solvants organiques . 6

6.2.6 Décapage à la pâte . 6

6.2.7 Décapage à l'acide . 6

6.2.8 Traitement chimique . 6

6.3 Nettoyage mécanique . 7

6.3.1 Nettoyage à la main . 7

6.3.2 Nettoyage à la machine . 7

6.3.3 Décapage à l'abrasif . 7

6.3.4 Décapage à l'eau . 9

7 Degrés de préparation des surfaces . 9

7.1 Généralités . 9

7.2 Surfaces non revêtues .10

7.3 Surfaces revêtues de métal .10

7.4 Surfaces revêtues d'un primaire de préfabrication .10

7.5 Autres surfaces peintes .10

8 Profil de surface (rugosité) et classement du profil de surface .10

9 Évaluation des surfaces préparées .11

10 Protection temporaire des surfaces préparées contre la corrosion et/ou

les contaminations .11

11 Préparation des surfaces temporairement ou partiellement protégées avant

application d'autres peintures .11

12 Préparation des surfaces galvanisées au trempé à chaud.11

12.1 Surfaces non exposées aux conditions atmosphériques .11

12.2 Surfaces exposées aux conditions atmosphériques .12

13 Préparation des surfaces métallisées (zinc et aluminium) par projection à chaud .12

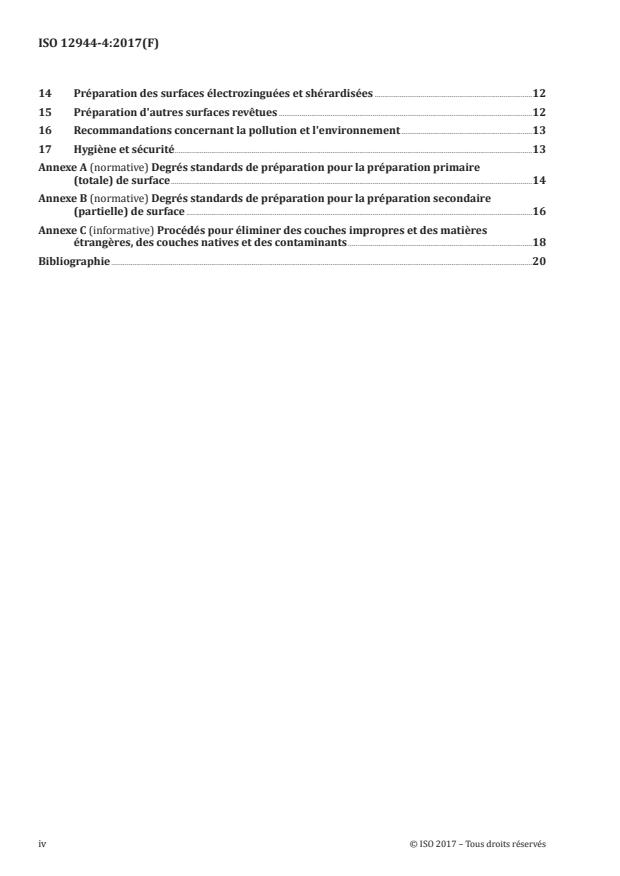

14 Préparation des surfaces électrozinguées et shérardisées .12

15 Préparation d'autres surfaces revêtues .12

16 Recommandations concernant la pollution et l'environnement .13

17 Hygiène et sécurité .13

Annexe A (normative) Degrés standards de préparation pour la préparation primaire

(totale) de surface .14

Annexe B (normative) Degrés standards de préparation pour la préparation secondaire

(partielle) de surface .16

Annexe C (informative) Procédés pour éliminer des couches impropres et des matières

étrangères, des couches natives et des contaminants .18

Bibliographie .20

iv © ISO 2017 – Tous droits réservés

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes

nationaux de normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est

en général confiée aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude

a le droit de faire partie du comité technique créé à cet effet. Les organisations internationales,

gouvernementales et non gouvernementales, en liaison avec l'ISO participent également aux travaux.

L'ISO collabore étroitement avec la Commission électrotechnique internationale (IEC) en ce qui

concerne la normalisation électrotechnique.

Les procédures utilisées pour élaborer le présent document et celles destinées à sa mise à jour sont

décrites dans les Directives ISO/IEC, Partie 1. Il convient, en particulier de prendre note des différents

critères d'approbation requis pour les différents types de documents ISO. Le présent document a été

rédigé conformément aux règles de rédaction données dans les Directives ISO/IEC, Partie 2 (voir www

.iso .org/ directives).

L'attention est attirée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable

de ne pas avoir identifié de tels droits de propriété et averti de leur existence. Les détails concernant

les références aux droits de propriété intellectuelle ou autres droits analogues identifiés lors de

l'élaboration du document sont indiqués dans l'Introduction et/ou dans la liste des déclarations de

brevets reçues par l'ISO (voir www .iso .org/ brevets).

Les appellations commerciales éventuellement mentionnées dans le présent document sont données

pour information, par souci de commodité, à l’intention des utilisateurs et ne sauraient constituer un

engagement.

Pour une explication de la nature volontaire des normes, la signification des termes et expressions

spécifiques de l'ISO liés à l'évaluation de la conformité, ou pour toute information au sujet de l'adhésion

de l'ISO aux principes de l’Organisation mondiale du commerce (OMC) concernant les obstacles

techniques au commerce (OTC), voir le lien suivant: www .iso .org/ avant -propos.

Le présent document a été élaboré par le comité technique ISO/TC 35, Peintures et vernis, sous-comité

SC 14, Systèmes de peinture protectrice pour les structures en acier.

Cette deuxième édition annule et remplace la première édition (ISO 12944-4:1998) qui a fait l'objet

d'une révision technique.

Les principales modifications par rapport à l'édition précédente sont les suivantes:

— les termes et définitions qui n'ont pas été utilisés dans la partie principale de la norme ont été

supprimés;

— les références normatives ont été mises à jour;

— le paragraphe 5.6 «Surfaces avec traitement chimique» a été inclus;

— le paragraphe 6.2.8 «Traitement chimique» a été inclus;

— l'Annexe C a été restructurée et comprend à présent deux tableaux pour faire la distinction entre

«couches impropres et matières étrangères» et «couches natives et contaminants»;

— la bibliographie a été mise à jour;

— le texte a fait l'objet d'une révision éditoriale.

Une liste de toutes les parties de la série ISO 12944 est disponible sur le site de l'ISO.

Introduction

L'acier non protégé exposé à l'air, immergé ou enterré est soumis à la corrosion, qui peut conduire à

son endommagement. De ce fait, les structures en acier sont normalement protégées pour résister

aux contraintes de corrosion auxquelles elles seront soumises pendant la durée de vie requise pour la

structure.

Il existe différentes façons de protéger les structures en acier contre la corrosion. ISO 12944 (toutes les

parties) traite, dans ses différentes parties, de la protection à l'aide de systèmes de peinture, en prenant

en compte tous les facteurs importants pour réaliser une protection adéquate contre la corrosion. Des

mesures supplémentaires ou d'autres types de mesures sont possibles, mais nécessitent un accord

particulier entre les parties intéressées.

Pour protéger efficacement les structures en acier contre la corrosion, il est nécessaire que les maîtres

d'ouvrage, les maîtres d'œuvre, les consultants, les entreprises qui effectuent les travaux de protection

contre la corrosion, les contrôleurs des revêtements de protection et les fabricants de produits

disposent d'informations concises sur l'état de l'art en matière de protection contre la corrosion par

des systèmes de peinture. Il est indispensable que ces informations soient aussi complètes que possible,

sans ambiguïtés et claires, pour éviter difficultés et malentendus entre les parties concernées par la

réalisation pratique des travaux de protection.

L'ISO 12944 (toutes les parties) fournit des informations sous la forme d'une série d'instructions.

Elle s'adresse à des personnes possédant quelques connaissances techniques. On suppose également

que l'utilisateur de l’ISO 12944 (toutes les parties) connaît les autres Normes internationales

correspondantes, en particulier celles traitant de la préparation des surfaces.

Même si l'ISO 12944 (toutes les parties) ne traite pas de questions financières et contractuelles,

l'attention est attirée sur le fait que, compte tenu des conséquences considérables d'une protection

insuffisante contre la corrosion, la non-conformité aux spécifications et aux recommandations fournies

dans l'ISO 12944 (toutes les parties) peut avoir de graves répercussions financières.

L'ISO 12944-1 définit le domaine d'application général de l'ISO 12944. Elle donne quelques termes et

définitions de base et fournit une introduction générale aux autres parties de l'ISO 12944. Enfin, elle

inclut un exposé général sur l'hygiène, la sécurité et la protection de l'environnement, ainsi que les

principes directeurs pour l'utilisation de l'ISO 12944 (toutes les parties) dans le cadre d’un projet donné.

Le présent document décrit différents types de surfaces à protéger et fournit des informations sur les

méthodes de préparation de surface, telles que le nettoyage chimique et le nettoyage mécanique. Il traite

des degrés de préparation de la surface, du profil de surface (rugosité), de l'évaluation des surfaces

préparées, de leur protection temporaire, de la préparation en vue de l'application d'autres revêtements,

de la préparation des revêtements métalliques existants et des aspects environnementaux. Dans la

mesure du possible, il fait référence aux Normes internationales de base relatives à la préparation des

subjectiles en acier avant application de peintures et de produits assimilés.

vi © ISO 2017 – Tous droits réservés

NORME INTERNATIONALE ISO 12944-4:2017(F)

Peintures et vernis — Anticorrosion des structures en

acier par systèmes de peinture —

Partie 4:

Types de surface et de préparation de surface

1 Domaine d'application

Le présent document traite des types suivants de surfaces des structures en acier au carbone et

faiblement allié et de leur préparation:

— surfaces non revêtues;

— surfaces revêtues par projection à chaud de zinc, d’aluminium ou de leurs alliages;

— surfaces galvanisées au trempé à chaud;

— surfaces électrozinguées;

— surfaces shérardisées;

— surfaces revêtues d’un primaire de préfabrication;

— autres surfaces peintes.

Le présent document définit un nombre de degrés de préparation de surface mais ne spécifie aucune

exigence relative à l'état du subjectile avant la préparation de surface.

Le présent document ne couvre pas les surfaces fortement polies ni les surfaces écrouies.

2 Références normatives

Les documents suivants cités dans le texte constituent, pour tout ou partie de leur contenu, des exigences

du présent document. Pour les références datées, seule l'édition citée s'applique. Pour les références non

datées, la dernière édition du document de référence (y compris les éventuels amendements) s'applique.

ISO 1461, Revêtements par galvanisation à chaud sur produits finis en fonte et en acier — Spécifications et

méthodes d’essai

ISO 2063 (toutes les parties), Projection thermique — Zinc, aluminium et alliages de ces métaux

ISO 4628-1, Peintures et vernis — Évaluation de la dégradation des revêtements — Désignation de la

quantité et de la dimension des défauts, et de l’intensité des changements uniformes d’aspect — Partie 1:

Introduction générale et système de désignation

ISO 4628-2, Peintures et vernis — Évaluation de la dégradation des revêtements — Désignation de la

quantité et de la dimension des défauts, et de l’intensité des changements uniformes d’aspect — Partie 2:

Évaluation du degré de cloquage

ISO 4628-3, Peintures et vernis — Évaluation de la dégradation des revêtements — Désignation de la

quantité et de la dimension des défauts, et de l’intensité des changements uniformes d’aspect — Partie 3:

Évaluation du degré d’enrouillement

ISO 4628-4, Peintures et vernis — Évaluation de la dégradation des revêtements — Désignation de la

quantité et de la dimension des défauts, et de l’intensité des changements uniformes d’aspect — Partie 4:

Évaluation du degré de craquelage

ISO 4628-5, Peintures et vernis — Évaluation de la dégradation des revêtements — Désignation de la

quantité et de la dimension des défauts, et de l’intensité des changements uniformes d’aspect — Partie 5:

Évaluation du degré d’écaillage

ISO 4628-6, Peintures et vernis — Évaluation de la dégradation des revêtements — Désignation de la

quantité et de la dimension des défauts, et de l’intensité des changements uniformes d’aspect — Partie 6:

Évaluation du degré de farinage par la méthode du ruban adhésif

ISO 8501-1:2007, Préparation des subjectiles d’acier avant application de peintures et de produits

assimilés — Évaluation visuelle de la propreté d’un subjectile — Partie 1: Degrés de rouille et degrés de

préparation des subjectiles d’acier non recouverts et des subjectiles d’acier après décapage sur toute la

surface des revêtements précédents

ISO 8501-2:1994, Préparation des subjectiles d’acier avant application de peintures et de produits

assimilés — Évaluation visuelle de la propreté d’un subjectile — Partie 2: Degrés de préparation de

subjectiles des subjectiles d’acier d’air précédemment revêtus après décapage localisé des couches

ISO 8501-3, Préparation des subjectiles d’acier avant application de peintures et de produits assimilés —

Évaluation visuelle de la propreté d’un subjectile — Partie 3: Degrés de préparation des soudures, arêtes et

autres zones présentant des imperfections

ISO 8501-4, Préparation des subjectiles d’acier avant application de peintures et de produits assimilés —

Évaluation visuelle de la propreté d’un subjectile — Partie 4: États de surface initiaux, degrés de préparation

et degrés de fleurette de rouille après décapage à l’eau sous haute pression

ISO 8504 (toutes les parties), Préparation des subjectiles d’acier avant application de peintures et de

produits assimilés — Méthodes de préparation des subjectiles

ISO 12944-1, Peintures et vernis — Anticorrosion des structures en acier par systèmes de peinture —

Partie 1: Introduction générale

ISO 16276 (toutes les parties), Anticorrosion des structures en acier par systèmes de peinture — Évaluation

et critères d’acceptation de l’adhésion/cohésion (résistance à la rupture) d’un revêtement

EN 10238, Produits en acier de construction grenaillés par projection d’abrasif et prépeints de façon

automatique

3 Termes et définitions

Pour les besoins du présent document, les termes et définitions donnés dans l’ISO 12944-1 ainsi que les

suivants s’appliquent.

L'ISO et l'IEC tiennent à jour des bases de données terminologiques destinées à être utilisées en

normalisation, consultables aux adresses suivantes:

— IEC Electropedia: disponible à l'adresse http:// www .electropedia .org/

— ISO Online browsing platform: disponible à l'adresse https:// www .iso .org/ obp

3.1

décapage par projection d'abrasif

projection d'un jet d'abrasif (3.2) doté d'une grande énergie cinétique sur la surface à préparer

[SOURCE: ISO 11124-1:1993, 2.2]

2 © ISO 2017 – Tous droits réservés

3.2

abrasif destiné à la préparation par projection

matériau solide destiné au décapage par projection (3.1)

[SOURCE: ISO 11124-1:1993, 2.1]

3.3

poussière

matières sous forme de particules libres présentes sur une surface d'acier préparée pour la mise en

peinture, provenant du décapage à l'abrasif (3.1) ou d'autres procédés de préparation de surface, ou

provenant de l'environnement

[SOURCE: ISO 8502-3:2017, 3.1]

3.4

point de rosée

température à laquelle l'humidité de l'air se condense sur une surface solide

Note 1 à l'article: Voir l'ISO 8502-4.

3.5

fleur de rouille

formation rapide et légère de rouille sur une surface en acier préparée

3.6

grenaille angulaire

particules essentiellement anguleuses, présentant des cassures et des aspérités, et formant moins d'une

demi-sphère

[SOURCE: ISO 11124-1:1993, 2.4]

3.7

calamine

couche d'oxydes lourds formée pendant la fabrication à chaud ou le traitement thermique de l'acier

3.8

rouille

produits de corrosion visibles constitués principalement, dans le cas des métaux ferreux, d'oxydes de

fer hydratés

3.9

grenaille ronde

particules essentiellement rondes, de longueur inférieure au double de leur largeur maximale, et

exemptes d'aspérités, de cassures ou autres défauts de surface

[SOURCE: ISO 11124-1:1993, 2.3]

3.10

subjectile

surface d'application d'un produit de peinture

[SOURCE: ISO 4618:2014, 2.244]

3.11

préparation de surface

toute méthode de préparation d'une surface pour l'application d'un revêtement

3.12

rouille blanche

produits de corrosion de couleur blanche à gris foncé observables sur des surfaces revêtues de zinc

3.13

traitement chimique

processus de traitement de surface, faisant intervenir une réaction chimique ou électrochimique, et

modifiant la surface d'un subjectile (3.10) métallique

4 Généralités

La préparation de surface a pour objectif principal l'élimination des matières affectant de manière

négative la protection contre la corrosion et l'obtention d'une surface favorisant une adhérence

satisfaisante de la peinture sur la surface. Par ailleurs, cette préparation contribue à réduire la quantité

de contaminants à l'origine de la corrosion.

Il est souligné que l'état des surfaces en acier qui nécessitent un nettoyage avant la mise en peinture

est extrêmement variable. Cette remarque s'applique tout particulièrement à la maintenance d'une

structure déjà revêtue. L'âge de la structure et son emplacement, la qualité de la surface de base, l'état du

système de peinture existant et l'étendue des dégradations, le type et la sévérité des environnements de

corrosion précédents et futurs et enfin le nouveau système de peinture prévu déterminent l'importance

de la préparation requise.

Lors du choix d’une méthode de préparation de surface, il est nécessaire de tenir compte du degré de

préparation requis (conformément au présent document) pour garantir à cette surface une propreté et, si

nécessaire, un profil de surface (rugosité) adaptés au système de peinture à appliquer à la surface en acier.

L’opérateur qui exécute les travaux de préparation des surfaces doit avoir l’équipement et des

connaissances techniques suffisantes des processus concernés lui permettant d’effectuer ce travail

conformément à la spécification requise. Il est important que les surfaces à traiter soient facilement

accessibles et suffisamment éclairées. Tous les travaux de préparation des surfaces doivent faire l’objet

d’une surveillance et d’un contrôle adéquats.

Si le degré de préparation spécifié n’a pas pu être obtenu par la méthode de préparation choisie, ou

lorsque l’état de la surface préparée a changé avant l’application du système de peinture, les étapes

appropriées du mode opératoire doivent être répétées de façon à obtenir le degré de préparation

spécifié.

Des détails sur le traitement préliminaire des soudures, l’élimination des projections de soudure, des

bavures et autres arêtes à angle vif doivent satisfaire aux exigences de l'ISO 8501-3. Les détails sont

fournis dans l'ISO 12944-3. En principe, il y a lieu de prendre ces mesures en rapport avec le processus

de fabrication, avant la préparation de la surface.

NOTE Pour de plus amples détails, voir l'ISO 8504-1.

5 Types de surfaces à préparer

5.1 Généralités

Les différents types de surfaces doivent être préparés comme décrit de 5.2 à 5.6.

5.2 Surfaces non revêtues

Les surfaces non revêtues se composent d'acier nu qui peut être recouvert de calamine, de rouille

ou d'autres contaminants. Elles doivent être évaluées conformément à l'ISO 8501-1 (degrés

d'enrouillement A, B, C et D).

4 © ISO 2017 – Tous droits réservés

5.3 Surfaces revêtues de métal

5.3.1 Surfaces revêtues par projection à chaud

Les surfaces revêtues par projection à chaud se composent d'acier revêtu d'aluminium, de zinc ou de

leurs alliages, par projection à la flamme ou à l'arc conformément à l'ISO 2063 (toutes les parties).

5.3.2 Surfaces galvanisées au trempé à chaud

Les surfaces galvanisées au trempé à chaud se composent d'acier revêtu de zinc ou d'un alliage de zinc,

par immersion dans un bain en fusion conformément à l'ISO 1461.

5.3.3 Surfaces électrozinguées

Les surfaces électrozinguées se composent d'acier revêtu de zinc déposé par électrolyse.

5.3.4 Surfaces shérardisées

Les surfaces shérardisées consistent en acier revêtu de couches d'alliage zinc-fer obtenues en portant

en température, dans une cuve, l'élément en acier avec de la poudre de zinc.

5.4 Surfaces revêtues d'un primaire de préfabrication

Les surfaces revêtues d’un primaire de préfabrication se composent d'acier décapé par un procédé

automatique et sur lequel un primaire de préfabrication a été appliqué automatiquement en usine,

conformément à l'EN 10238.

NOTE Pour les besoins du présent document, l'expression «surfaces revêtues d'un primaire de

préfabrication» a une signification restreinte, conformément à l'EN 10238. Elle est seulement applicable au

décapage automatique et à l'application automatique du primaire.

5.5 Autres surfaces peintes

D'autres surfaces peintes se composent d'acier revêtu de métal, qui ont déjà été peintes (voir 7.5).

5.6 Surfaces avec traitement chimique

Pour certaines applications particulières, les traitements chimiques sont utilisés pour améliorer la

résistance à la corrosion et/ou pour améliorer l’adhérence de la peinture, avant les opérations de mise

en peinture.

En ce qui concerne le présent document, le traitement chimique se réfère aux surfaces en acier

galvanisées au trempé à chaud, électrozinguées et shérardisées.

Le traitement chimique comprend un nettoyage dédié, suivi par le traitement chimique proprement dit,

réalisé par projection, ruissellement ou immersion, se terminant généralement par un rinçage final.

Le fabricant de peinture doit confirmer au préalable la compatibilité du système de peinture avec le

prétraitement chimique.

6 Méthodes de préparation des surfaces

6.1 Généralités

L'utilisation des méthodes décrites en 6.2 et 6.3 nécessite une préparation de surface réalisée

conformément à l'ISO 8504 (toutes les parties). L'huile, la graisse, les sels, les salissures et les autres

contaminants doivent être éliminés en accord avec les parties concernées, avant la préparation

ultérieure des surfaces, à l'aide d'une méthode adaptée. De plus, une élimination manuelle ou mécanique

préalable de la rouille et de la calamine très adhérentes peut être nécessaire. Lorsqu’il faut nettoyer de

l’acier revêtu de métal, la technique utilisée ne doit pas éliminer inutilement du métal sain. Une étude

portant sur les méthodes de nettoyage est donnée dans l'Annexe C. Les différentes méthodes listées ne

sont pas exhaustives.

6.2 Nettoyage à l'eau, aux solvants et nettoyage chimique

6.2.1 Nettoyage à l'eau

Cette méthode consiste à diriger un jet d'eau douce et propre sur la surface à nettoyer. La pression de

l'eau requise dépend des contaminants à éliminer, tels que les matériaux solubles à l'eau, la rouille et les

peintures peu adhérentes. Pour éliminer l'huile, la graisse, etc., l'adjonction de détergents adaptés est

nécessaire. Lorsque des détergents sont utilisés, il est nécessaire de rincer à l'eau claire.

6.2.2 Nettoyage à la vapeur

Le nettoyage à la vapeur sert à éliminer l'huile, la graisse, les sels, les salissures et les autres

contaminants similaires en utilisant la vapeur. Si un détergent est ajouté à la vapeur, il est nécessaire de

rincer à l'eau claire.

6.2.3 Nettoyage avec des émulsions

Le nettoyage avec des émulsions sert à éliminer l'huile, la graisse, les sels, les salissures et les autres

contaminants similaires à l'aide de nettoyants émulsionnés, opération suivie d'un rinçage à l'eau claire

(chaude ou froide).

6.2.4 Nettoyage alcalin

Le nettoyage alcalin sert à éliminer l'huile, la graisse, les sels, les salissures et les autres contaminants

similaires à l'aide de nettoyants alcalins, opération suivie d'un rinçage à l’eau claire (chaude ou froide).

6.2.5 Nettoyage avec des solvants organiques

Le nettoyage avec des solvants organiques sert à éliminer la graisse ou l'huile à l'aide de solvants

organiques appropriés. Le dégraissage avec des chiffons imprégnés d'un solvant organique est

habituellement réservé aux petites surfaces.

6.2.6 Décapage à la pâte

Le décapage à la pâte consiste à éliminer des revêtements de peinture à l'aide de pâtes à base de solvants

(cas des peintures solubles dans des solvants) ou de pâtes alcalines (cas des peintures saponifiables). Il

est normalement réservé aux petites surfaces. Un nettoyage ultérieur approprié est nécessaire.

6.2.7 Décapage à l'acide

Le décapage à l'acide (Be) consiste à immerger l'élément dans un bain contenant un acide inhibé

approprié qui élimine la calamine et la rouille. La surface exposée ne doit pas être trop attaquée.

Le décapage à l'acide ne convient que dans des ateliers bien surveillés et ne constitue pas en principe un

procédé in situ.

6.2.8 Traitement chimique

La qualité du traitement de surface doit être évaluée conformément aux spécifications du fournisseur

de celui-ci, avant de procéder à l'application de la peinture.

6 © ISO 2017 – Tous droits réservés

Après un prétraitement chimique complet, la surface est considérée comme prête à l'emploi pour une

mise en peinture. Les surfaces de la pièce de travail doivent être parfaitement sèches et propres. Le cas

échéant, une attention particulière doit être apportée à la durée maximale autorisée avant de procéder

au processus de mise en peinture, conformément aux recommandations du fournisseur du traitement

de surface.

6.3 Nettoyage mécanique

6.3.1 Nettoyage à la main

Les outils types sont des brosses métalliques, des spatules, des grattoirs à main, des papiers et tampons

abrasifs, de la toile émeri et des marteaux à piquer. Pour plus de détails, voir l'ISO 8504-3.

6.3.2 Nettoyage à la machine

Les outils types sont des brosses métalliques rotatives, divers types de meules, les marteaux à

percussion et les pistolets à aiguilles. Les surfaces que ces outils ne peuvent atteindre doivent être

préparées à la main. L'opération de nettoyage ne doit provoquer aucun endommagement ou déformation

des éléments de structure et des précautions doivent être prises pour éviter le type d'endommagement

des surfaces que les outils de piquage sont susceptibles de provoquer (encoches). Lorsque des brosses

métalliques sont utilisées, la rouille et les contaminants ne doivent pas simplement être polis. La rouille

et la calamine polies peuvent produire un reflet qui s'apparente à celui du métal propre, mais empêche

d'adhérer toute peinture appliquée. Le décapage mécanique des surfaces est plus efficace en termes de

surface traitée et de degré de propreté que la préparation manuelle, mais il est loin d'être aussi efficace

que le décapage par projection. Il convient de garder en mémoire cet aspect dans les cas où le décapage

mécanique est préféré au décapage par projection (par exemple lorsque la production de poussières ou

l'accumulation d'abrasifs usagés sont à éviter). Pour plus de détails, voir l'ISO 8504-3.

6.3.3 Décapage à l'abrasif

Une des méthodes spécifiées dans l'ISO 8504-2 doit être utilisée. Les abrasifs pour décapage par

projection doivent être spécifiés en référence aux diverses parties de l'ISO 11124 et de l'ISO 11126.

6.3.3.1 Décapage à l'abrasif sec

6.3.3.1.1 Décapage à l'abrasif par utilisation d'un système centrifuge

Le décapage à l'abrasif par utilisation d'un système centrifuge est effectué dans des installations fixes

ou des unités mobiles dans lesquelles l'abrasif est amené jusqu'à des roues ou des ventilateurs placés de

façon à le projeter uniformément et à une grande vitesse sur la surface à nettoyer.

Pour le domaine d'application, l'efficacité et les limites de cette technique, voir l'ISO 8504-2.

6.3.3.1.2 Décapage à l'abrasif à air comprimé

Le décapage à l'abrasif à air comprimé est effectué en amenant l'abrasif dans un jet d'air et en projetant

le mélange air/abrasif en sortie de la tuyère à grande vitesse sur la surface à nettoyer.

L'abrasif peut être injecté dans le jet d'air à partir d'un récipient en surpression ou par aspiration à

partir d'un récipient sous pression réduite.

Pour le domaine d'application, l'efficacité et les limites de cette technique, voir l'ISO 8504-2.

6.3.3.1.3 Décapage à l'abrasif par air comprimé avec récupération par aspiration

Cette méthode est analogue au décapage à l'abrasif à air comprimé (voir 6.3.3.1.2), mais la tuyère est

insérée dans une tête d'aspiration appliquée contre la surface en acier qui recueille l'abrasif projeté et

les contaminants. Par ailleurs, le jet air/abrasif peut être aspiré au niveau de la surface en réduisant la

pression au niveau de la tête d'aspiration.

Pour le domaine d'application, l'efficacité et les limites de cette technique, voir l'ISO 8504-2.

6.3.3.2 Décapage à l’abrasif par air comprimé humide

Cette méthode est similaire à celle du décapage à l'abrasif à air comprimé (voir 6.3.3.1.2), mais avec

addition d'une très faible quantité de liquide (en général de l'eau douce et propre), en amont de la

tuyère, dans le jet d’air/abrasif; c'est une méthode sans poussière avec des particules en suspension

de taille inférieure à 50 µm. La consommation d'eau peut être contrôlée, et est en général de l'ordre de

15 l/h à 25 l/h.