ISO 8611-1:2025

(Main)Pallets for materials handling — Flat pallets — Part 1: Test methods

Pallets for materials handling — Flat pallets — Part 1: Test methods

This document specifies the test methods available for evaluating new flat pallets for materials handling. The test methods are split into groups for — nominal load testing, — maximum working load testing, and — durability comparison testing. This document does not apply to pallets with a fixed superstructure or a rigid, self-supporting container that can be mechanically attached to the pallet and which contributes to the strength of the pallet. NOTE Specific tests for determining load capacity do not replace the value of conducting field tests on specific pallet designs.

Palettes pour la manutention — Palettes plates — Partie 1: Méthodes d’essai

Le présent document spécifie les méthodes d’essai disponibles pour l’évaluation de palettes plates neuves pour la manutention. Les méthodes d’essai sont réparties en groupes selon: — les essais de la charge nominale; — les essais de la charge maximale en service; et — les essais comparatifs en matière de durabilité. Le présent document ne s’étend pas aux palettes à superstructure fixe ou à conteneur autoportant rigide pouvant être fixés mécaniquement à la palette et contribuant à sa résistance. NOTE Des essais spécifiques pour déterminer la charge nominale ne sauraient remplacer la valeur d’essais en conditions réelles d’utilisation pour des types de palettes spécifiques.

General Information

- Status

- Published

- Publication Date

- 20-Feb-2025

- Technical Committee

- ISO/TC 51 - Pallets for unit load method of materials handling

- Drafting Committee

- ISO/TC 51 - Pallets for unit load method of materials handling

- Current Stage

- 6060 - International Standard published

- Start Date

- 21-Feb-2025

- Due Date

- 02-Feb-2025

- Completion Date

- 21-Feb-2025

Relations

- Effective Date

- 09-Feb-2026

- Consolidates

EN ISO 8611-1:2025 - Pallets for materials handling - Flat pallets - Part 1: Test methods (ISO 8611-1:2025) - Effective Date

- 12-Feb-2026

- Effective Date

- 12-Aug-2023

- Effective Date

- 05-Aug-2023

Overview

ISO 8611-1:2025 - Pallets for materials handling - Flat pallets - Part 1: Test methods defines standardized test methods for evaluating new flat pallets used in materials handling. The fourth edition provides a comprehensive set of laboratory tests that simulate common forces and handling scenarios to assess pallet performance for nominal load testing, maximum working load testing, and durability comparison testing. The document is intended for pallet designers, manufacturers, test laboratories and supply‑chain professionals who need repeatable methods for pallet validation and quality control.

Note: ISO 8611-1:2025 does not apply to pallets with a fixed superstructure or to a rigid, self‑supporting container that is mechanically attached to the pallet and contributes to pallet strength. The standard emphasizes that laboratory tests are approximate simulations and do not replace field testing of specific pallet designs.

Key Topics and Technical Requirements

ISO 8611-1:2025 covers measurement accuracy, test loads, precision of apparatus and a structured list of tests, including (but not limited to):

- Test 1 - Bending tests (purpose, procedure, measurements)

- Test 2 - Forklifting tests (updated: specific bending angle requirement removed)

- Test 3 - Compression tests for blocks or stringers

- Test 4 - Stacking test

- Test 5 - Bottom deck bending tests

- Test 6 - Wing pallet bending tests

- Test 7 - Airbag bending tests

- Test 8 - Static shear test

- Test 9 - Corner drop test

- Test 10 - Shear impact tests

- Test 11 - Top deck edge impact test

- Test 12 - Block impact test

- Test 13 - Static coefficient of friction test

- Test 14 - Slip angle test

The standard also specifies requirements for test reporting: general information for all materials and specific reporting elements for wooden, wood‑based composite, plastic and other material pallets.

Practical Applications

ISO 8611-1:2025 is used for:

- Design validation and prototype evaluation of flat pallets

- Supplier qualification and incoming inspection of pallet products

- Quality control and comparative durability testing between pallet designs

- Safety and risk assessment for handling, stacking and transport operations

- Supporting procurement specifications and compliance claims in logistics contracts

Using these pallet testing methods helps reduce damage, optimize pallet cost vs. performance, and improve load‑unit stability across warehouses and transport modes.

Who Uses This Standard

- Pallet designers and manufacturers

- Independent test laboratories and certification bodies

- Logistics and materials handling engineers

- Procurement and quality assurance teams in supply chains

Related Standards

ISO 8611‑1 is part of the ISO 8611 series on pallets for unit load materials handling. Users should consult other parts of the series and regional standards for complementary requirements and full conformity assessments.

ISO 8611-1:2025 - Pallets for materials handling — Flat pallets — Part 1: Test methods Released:21. 02. 2025

ISO 8611-1:2025 - Palettes pour la manutention — Palettes plates — Partie 1: Méthodes d’essai Released:21. 02. 2025

Get Certified

Connect with accredited certification bodies for this standard

BRCGS (Brand Reputation Compliance Global Standards)

Global food safety and quality standards owner.

Sponsored listings

Frequently Asked Questions

ISO 8611-1:2025 is a standard published by the International Organization for Standardization (ISO). Its full title is "Pallets for materials handling — Flat pallets — Part 1: Test methods". This standard covers: This document specifies the test methods available for evaluating new flat pallets for materials handling. The test methods are split into groups for — nominal load testing, — maximum working load testing, and — durability comparison testing. This document does not apply to pallets with a fixed superstructure or a rigid, self-supporting container that can be mechanically attached to the pallet and which contributes to the strength of the pallet. NOTE Specific tests for determining load capacity do not replace the value of conducting field tests on specific pallet designs.

This document specifies the test methods available for evaluating new flat pallets for materials handling. The test methods are split into groups for — nominal load testing, — maximum working load testing, and — durability comparison testing. This document does not apply to pallets with a fixed superstructure or a rigid, self-supporting container that can be mechanically attached to the pallet and which contributes to the strength of the pallet. NOTE Specific tests for determining load capacity do not replace the value of conducting field tests on specific pallet designs.

ISO 8611-1:2025 is classified under the following ICS (International Classification for Standards) categories: 55.180.20 - General purpose pallets. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 8611-1:2025 has the following relationships with other standards: It is inter standard links to EN ISO 8611-2:2025, EN ISO 8611-1:2025, IEC/FDIS 80601-2-52, ISO 8611-1:2021. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 8611-1:2025 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

International

Standard

ISO 8611-1

Fourth edition

Pallets for materials handling —

2025-02

Flat pallets —

Part 1:

Test methods

Palettes pour la manutention — Palettes plates —

Partie 1: Méthodes d’essai

Reference number

© ISO 2025

All rights reserved. Unless otherwise specified, or required in the context of its implementation, no part of this publication may

be reproduced or utilized otherwise in any form or by any means, electronic or mechanical, including photocopying, or posting on

the internet or an intranet, without prior written permission. Permission can be requested from either ISO at the address below

or ISO’s member body in the country of the requester.

ISO copyright office

CP 401 • Ch. de Blandonnet 8

CH-1214 Vernier, Geneva

Phone: +41 22 749 01 11

Email: copyright@iso.org

Website: www.iso.org

Published in Switzerland

ii

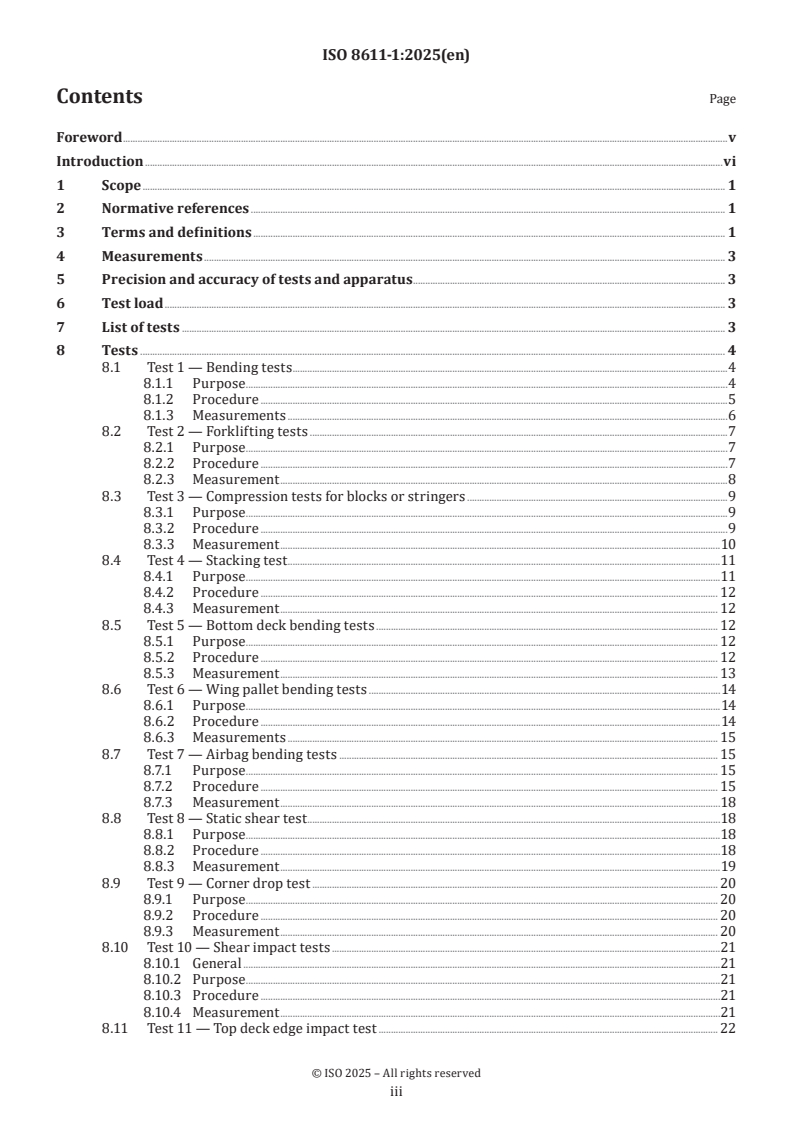

Contents Page

Foreword .v

Introduction .vi

1 Scope . 1

2 Normative references . 1

3 Terms and definitions . 1

4 Measurements . 3

5 Precision and accuracy of tests and apparatus . 3

6 Test load . 3

7 List of tests . 3

8 Tests . 4

8.1 Test 1 — Bending tests .4

8.1.1 Purpose .4

8.1.2 Procedure .5

8.1.3 Measurements .6

8.2 Test 2 — Forklifting tests .7

8.2.1 Purpose .7

8.2.2 Procedure .7

8.2.3 Measurement .8

8.3 Test 3 — Compression tests for blocks or stringers .9

8.3.1 Purpose .9

8.3.2 Procedure .9

8.3.3 Measurement .10

8.4 Test 4 — Stacking test .11

8.4.1 Purpose .11

8.4.2 Procedure . 12

8.4.3 Measurement . 12

8.5 Test 5 — Bottom deck bending tests . 12

8.5.1 Purpose . 12

8.5.2 Procedure . 12

8.5.3 Measurement . 13

8.6 Test 6 — Wing pallet bending tests .14

8.6.1 Purpose .14

8.6.2 Procedure .14

8.6.3 Measurements . 15

8.7 Test 7 — Airbag bending tests . 15

8.7.1 Purpose . 15

8.7.2 Procedure . 15

8.7.3 Measurement .18

8.8 Test 8 — Static shear test .18

8.8.1 Purpose .18

8.8.2 Procedure .18

8.8.3 Measurement .19

8.9 Test 9 — Corner drop test . 20

8.9.1 Purpose . 20

8.9.2 Procedure . 20

8.9.3 Measurement . 20

8.10 Test 10 — Shear impact tests .21

8.10.1 General .21

8.10.2 Purpose .21

8.10.3 Procedure .21

8.10.4 Measurement .21

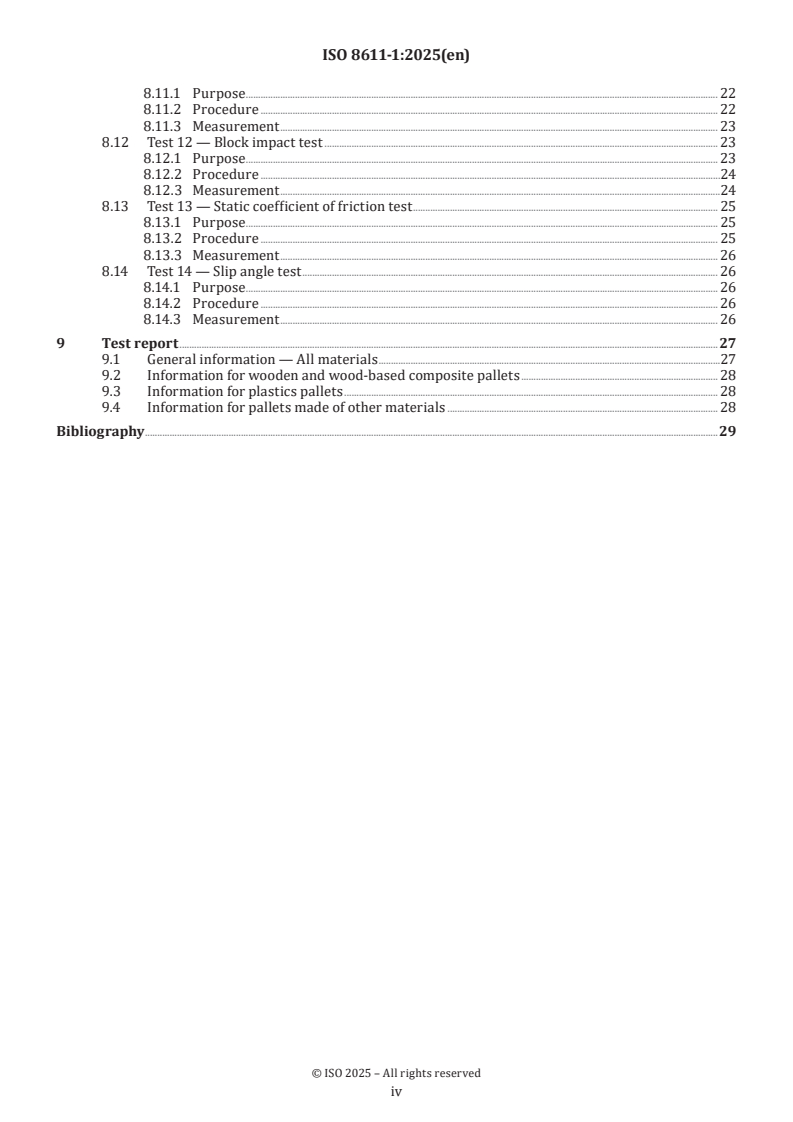

8.11 Test 11 — Top deck edge impact test . 22

iii

8.11.1 Purpose . 22

8.11.2 Procedure . 22

8.11.3 Measurement . 23

8.12 Test 12 — Block impact test . 23

8.12.1 Purpose . 23

8.12.2 Procedure .24

8.12.3 Measurement .24

8.13 Test 13 — Static coefficient of friction test . 25

8.13.1 Purpose . 25

8.13.2 Procedure . 25

8.13.3 Measurement . 26

8.14 Test 14 — Slip angle test . 26

8.14.1 Purpose . 26

8.14.2 Procedure . 26

8.14.3 Measurement . 26

9 Test report .27

9.1 General information — All materials .27

9.2 Information for wooden and wood-based composite pallets . 28

9.3 Information for plastics pallets . 28

9.4 Information for pallets made of other materials . 28

Bibliography .29

iv

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out through

ISO technical committees. Each member body interested in a subject for which a technical committee

has been established has the right to be represented on that committee. International organizations,

governmental and non-governmental, in liaison with ISO, also take part in the work. ISO collaborates closely

with the International Electrotechnical Commission (IEC) on all matters of electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are described

in the ISO/IEC Directives, Part 1. In particular, the different approval criteria needed for the different types

of ISO document should be noted. This document was drafted in accordance with the editorial rules of the

ISO/IEC Directives, Part 2 (see www.iso.org/directives).

ISO draws attention to the possibility that the implementation of this document may involve the use of (a)

patent(s). ISO takes no position concerning the evidence, validity or applicability of any claimed patent

rights in respect thereof. As of the date of publication of this document, ISO had not received notice of (a)

patent(s) which may be required to implement this document. However, implementers are cautioned that

this may not represent the latest information, which may be obtained from the patent database available at

www.iso.org/patents. ISO shall not be held responsible for identifying any or all such patent rights.

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation of the voluntary nature of standards, the meaning of ISO specific terms and expressions

related to conformity assessment, as well as information about ISO's adherence to the World Trade

Organization (WTO) principles in the Technical Barriers to Trade (TBT), see www.iso.org/iso/foreword.html.

This document was prepared by Technical Committee ISO/TC 51, Pallets for unit load method of materials

handling, in collaboration with the European Committee for Standardization (CEN) Technical Committee

CEN/TC 261, Packaging, in accordance with the Agreement on technical cooperation between ISO and CEN

(Vienna Agreement).

This fourth edition cancels and replaces the third edition (ISO 8611-1:2021), which has been technically

revised.

The main changes are as follows:

— the requirement for a specific bending angle in Test 2 was removed, so the angle in Figure 2 was adjusted

accordingly;

— keys in Figure 2 was corrected because there was an error in the symbols displayed on the Key of

Figure 2.

A list of all parts in the ISO 8611 series can be found on the ISO website.

Any feedback or questions on this document should be directed to the user’s national standards body. A

complete listing of these bodies can be found at www.iso.org/members.html.

v

Introduction

The forces to which pallets are exposed during use vary significantly. The test procedures described in this

document are approximate simulations of pallet use. These tests help the pallet designer to establish an

initial acceptable balance between the cost and the performance of a pallet design. It is intended that all

results of tests performed using this protocol be confirmed and verified using field trials before publication

of performance or the commercial implementation of a new pallet design.

The nominal load, determined according to this test protocol, does not represent a payload and cannot be

verified using field trials. The nominal load is a minimum payload level for use in determining maximum

working load according to the procedures in ISO 8611-3. The maximum working load can be verified for

a specified payload and intended use, using field trials. It is intended that the publication of the maximum

working load include a description of the payload and the intended modes of use of the pallet.

It is essential to exercise care when comparing the results of tests with historic experience using existing

pallet designs. User expectations of pallet performance vary. Some require greater and some accept lower

levels of performance. Users are accepting different levels of risk when using pallets. Because of the varied

performance expectations of pallet users, it is possible that the results of tests do not always reflect the

user's perception of pallet performance in use.

It is possible that the nominal load does not reflect users' perception of pallet performance because the

nominal load does not represent a payload. It is intended that maximum working loads be used to compare

with the historic performance of existing pallet designs.

Regarding the use of the ISO 8611 series:

— this document describes the test methods;

— ISO 8611-2 describes the performance requirements and selection of tests;

— ISO 8611-3 describes tests for determining maximum working loads for known payloads.

This document and ISO 8611-2 are recommended to be used in determining nominal load. The nominal load

is the lowest safe load value for the specified support conditions, independent of the type of load (excluding

concentrated loads).

This document, ISO 8611-2 and ISO 8611-3 are recommended to be used in determining maximum working

loads for known payloads.

The nominal load for the intended use is established by the selection of tests in this document; and the

performance requirement is established from criteria in ISO 8611-2.

The following three types of intended use with specified support conditions are defined:

— handling of loaded pallets with racking and stacking;

— handling of loaded pallets without racking;

— handling of loaded pallets without racking or stacking.

To determine the maximum working load through testing given in ISO 8611-3, the deflection under the

known payload cannot exceed the limiting deflection (see ISO 8611-3:2011, 4.2, 4.3 and 4.4) established

in this document and ISO 8611-2. The maximum working load is the greatest payload that a pallet can be

permitted to carry in a specific loading and support condition.

Guidance is given in ISO 8611-3:2011, Annex A as to the general effect on performance of different load types

and stabilization methods. These can only give guidance as to the likely result from tests with the known

payload.

Other tests for durability evaluation are specified in this document.

vi

International Standard ISO 8611-1:2025(en)

Pallets for materials handling — Flat pallets —

Part 1:

Test methods

1 Scope

This document specifies the test methods available for evaluating new flat pallets for materials handling.

The test methods are split into groups for

— nominal load testing,

— maximum working load testing, and

— durability comparison testing.

This document does not apply to pallets with a fixed superstructure or a rigid, self-supporting container

that can be mechanically attached to the pallet and which contributes to the strength of the pallet.

NOTE Specific tests for determining load capacity do not replace the value of conducting field tests on specific

pallet designs.

2 Normative references

The following documents are referred to in the text in such a way that some or all of their content constitutes

requirements of this document. For dated references, only the edition cited applies. For undated references,

the latest edition of the referenced document (including any amendments) applies.

ISO 445, Pallets for materials handling — Vocabulary

ISO 2244, Packaging — Complete, filled transport packages and unit loads — Horizontal impact tests

ISO 8611-2, Pallets for materials handling — Flat pallets — Part 2: Performance requirements and selection of tests

ISO 12777-1, Methods of test for pallet joints — Part 1: Determination of bending resistance of pallet nails, other

dowel-type fasteners and staples

EN 13183-2, Moisture content of a piece of sawn timber — Part 2: Estimation by electrical resistance method

3 Terms and definitions

For the purposes of this document, the terms and definitions given in ISO 445 and the following apply.

ISO and IEC maintain terminology databases for use in standardization at the following addresses:

— ISO Online browsing platform: available at https:// www .iso .org/ obp

— IEC Electropedia: available at https:// www .electropedia .org/

3.1

breakage of one of the components

fracture of a structural element which significantly affects the strength, stiffness (3.9) or functionality of a pallet

3.2

concentrated load

load concentrated over an area of less than 50 % of the pallet top deck

3.3

maximum working load

greatest payload (3.5) that a pallet is permitted to carry in a specific loading and support condition

Note 1 to entry: This varies according to the type, distribution, arrangement and means of stabilization of the load and

the system of support, and can be lower or higher than the nominal load (3.4) (see ISO 8611-2 and ISO 8611-3).

3.4

nominal load

R

lowest test load (3.10) value for the specified support conditions, independent of the type of load (excluding

concentrated loads (3.2))

Note 1 to entry: “Specified support conditions” refers to the range of conditions of use in ISO 8611-2:2025, 7.1.

Note 2 to entry: Nominal load does not represent an actual payload (3.5) on a pallet in use. The nominal load is used for

comparing the performance of different pallets.

3.5

payload

Q

load carried by the pallet in use

Note 1 to entry: This can be above, identical to or below the nominal load (3.4).

3.6

platen

solid, rigid surface on a test machine used for applying a load to test a sample pallet

3.7

racking

storage of unit loads in drive-in or beam racks with free, unsupported spans

3.8

stacking

placing of pallets with unit loads one upon the other without recourse to intermediate shelves or racking (3.7)

3.9

stiffness

relative deformation of a pallet or component under load

Note 1 to entry: High stiffness means small displacement, deflection or deformation for a given load.

3.10

test load

P

load applicators, the load board or load box and the applied load itself including the datum load (1,5 % ± 0,5 %

of the ultimate load (3.11))

3.11

ultimate load

U

load at which compression, displacement or deflection is no longer contained, resulting in the destruction of

the specimen or breaking of one component (3.1), or when displacement, deformation or deflection becomes

excessive

Note 1 to entry: See ISO 8611-2:2025, Table 1.

4 Measurements

Pallets selected for testing shall be measured to ensure that materials, construction and dimensions conform

to their associated written specification.

The mass and the material of each pallet shall be determined and recorded at the time of testing.

The moisture content of wooden pallets shall be measured and recorded in accordance with EN 13183-2 at

the time of testing.

The recorded deflection at each location in the test is the deflection at the end of the full test load period

(or relaxation period) minus the deflection after positioning the datum load. The average of the maximum

deflections recorded for each replicate shall be reported and used for further analysis.

Clause 9 gives further details on what should be recorded during testing and in the written report.

5 Precision and accuracy of tests and apparatus

The test apparatus shall satisfy the following requirements:

a) in the design of the test equipment, the tolerances on all dimensions shall be ±2 %;

b) the accuracy of measuring equipment for tests shall be ±0,5 mm;

c) the accuracy of positioning of every component, excluding the test load, shall be ±2 mm; measurement

gauges shall be positioned to ±4 mm;

d) the accuracy of positioning of the centre of application of test load (where used) shall be ±10 mm;

e) the total mass of the test load applied shall be within ±3 % of the prescribed value.

No part of any test rig shall distort an amount greater than ±3 mm when under maximum test load. Distortion

of the test rig shall be taken into account in measuring deflections of the pallet.

NOTE 1 Using heavy duty steel box sections in the construction of fixtures in tests 1 and 6 (see Table 1) normally

results in central distortions approaching the 3 mm given limit.

The inclined plane apparatus shall be constructed as specified in ISO 2244 and shall permit inclined travel

distance to change by 250 mm increments from 250 mm to 1 250 mm, each increment to within ±5 mm.

NOTE 2 Experience suggests that the interlaboratory test precision for conducting tests 1a and 7a is 16,7 %; and

19,8 % when conducting tests 1b and 7b.

6 Test load

A general value for the test load is not fixed. The test load for each test shall be determined in accordance

with ISO 8611-2.

The test load shall be applied with a testing machine, hydraulic or air pressure, or with dead load and shall

increase continuously or in steps to the failure (for determination of ultimate load) or up to the fixed value

(for qualification tests).

7 List of tests

Table 1 provides a matrix of the tests (in this document) that shall be performed on flat pallets. Tests

numbered 1, 2, 3, 4, 5, 6 and 7 shall be performed with new pallets. Tests 1, 2, 4, 5, 6 and 7 may be carried out

on one test sample (first stiffness, then strength, when there is a declared nominal load) or on two separate

samples.

NOTE The tests are grouped into the three sections shown in Table 1. The selection of tests and evaluation of

pallet performance are set out in ISO 8611-2 and ISO 8611-3.

8 Tests

8.1 Test 1 — Bending tests

8.1.1 Purpose

The purpose of these tests is to determine the bending strength (test 1a) and bending stiffness (test 1b) of

the pallet in racking situations.

Table 1 — List of tests

Handling activity or (Sub)clause

Test no. Test measurement Characteristic

purpose of the test reference

Nominal load tests Clause 8

1 Bending tests 8.1

1a Bending strength Pallet length, width Racking 8.1.3.1

1b Bending stiffness 8.1.3.2

2 Forklifting tests 8.2

Lifting with forklift and pallet

2a Bending strength Top deck 8.2.3.1

trucks

2b Bending stiffness 8.2.3.2

3 Compression tests for blocks

8.3

Any activity that compresses

or stringers

Height of blocks, string-

blocks or stringers, including

3a Block or stringer strength ers 8.3.3.1

stacking

3b Block or stringer stiffness 8.3.3.2

4 Stacking tests 8.4

4a Deck strength test Top and bottom deck Stacking 8.4.3.1

4b Deck stiffness test 8.4.3.2

5 Bottom deck bending tests 8.5

Twin track conveyors and

5a Bending strength Bottom deck 8.5.3.1

narrow span beam racking

5b Bending stiffness 8.5.3.2

6 Wing pallet bending tests 8.6

6a Bending strength Pallet length, width Lifting with slings 8.6.3.1

6b Bending stiffness 8.6.3.2

Maximum working load tests — With payload or airbag

1 Bending test 8.1

Pallet length, width Racking

1b Bending stiffness 8.1.3.2

7 Airbag bending tests 8.7

7a Bending strength Pallet length, width Racking 8.7.3.1

7b Bending stiffness 8.7.3.2

2 Forklifting tests 8.2

Lifting with forklift and pallet

Top deck

trucks

2b Bending stiffness 8.2.3.2

4 Stacking tests 8.4

Top and bottom deck Stacking

4b Deck stiffness test 8.4.3.2

5 Bottom deck bending tests 8.5

Twin track conveyors and

Bottom deck

narrow span beam racking

5b Bending stiffness 8.5.3.2

6 Wing pallet bending tests 8.6

Pallet length, width Lifting with slings

6b Bending stiffness 8.6.3.2

Durability tests

TTabablele 1 1 ((ccoon

...

Norme

internationale

ISO 8611-1

Quatrième édition

Palettes pour la manutention —

2025-02

Palettes plates —

Partie 1:

Méthodes d’essai

Pallets for materials handling — Flat pallets —

Part 1: Test methods

Numéro de référence

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2025

Tous droits réservés. Sauf prescription différente ou nécessité dans le contexte de sa mise en œuvre, aucune partie de cette

publication ne peut être reproduite ni utilisée sous quelque forme que ce soit et par aucun procédé, électronique ou mécanique,

y compris la photocopie, ou la diffusion sur l’internet ou sur un intranet, sans autorisation écrite préalable. Une autorisation peut

être demandée à l’ISO à l’adresse ci-après ou au comité membre de l’ISO dans le pays du demandeur.

ISO copyright office

Case postale 401 • Ch. de Blandonnet 8

CH-1214 Vernier, Genève

Tél.: +41 22 749 01 11

E-mail: copyright@iso.org

Web: www.iso.org

Publié en Suisse

ii

Sommaire Page

Avant-propos .v

Introduction .vi

1 Domaine d’application . 1

2 Références normatives . 1

3 Termes et définitions . 1

4 Mesurages . 3

5 Fidélité et exactitude des essais et de l’appareillage . 3

6 Charge d’essai . 4

7 Liste des essais . 4

8 Essais . 4

8.1 Essai 1 — Essais de flexion.4

8.1.1 Objectif .4

8.1.2 Mode opératoire . .5

8.1.3 Mesurages.6

8.2 Essai 2 — Essais de levage au moyen de fourches .7

8.2.1 Objectif .7

8.2.2 Mode opératoire . .7

8.2.3 Mesurages.8

8.3 Essai 3 — Essais de compression de dés ou de chevrons .9

8.3.1 Objectif .9

8.3.2 Mode opératoire . .9

8.3.3 Mesurages.10

8.4 Essai 4 — Essai de gerbage.11

8.4.1 Objectif .11

8.4.2 Mode opératoire . . 12

8.4.3 Mesurages. 12

8.5 Essai 5 — Essais de flexion du plancher inférieur . 12

8.5.1 Objectif . 12

8.5.2 Mode opératoire . . 12

8.5.3 Mesurages. 13

8.6 Essai 6 — Essais de flexion pour palettes à ailes .14

8.6.1 Objectif .14

8.6.2 Mode opératoire . .14

8.6.3 Mesurages. 15

8.7 Essai 7 — Essais de flexion au moyen d’un coussin gonflable . 15

8.7.1 Objectif . 15

8.7.2 Mode opératoire . . 15

8.7.3 Mesurages.18

8.8 Essai 8 — Essai de cisaillement statique .18

8.8.1 Objectif .18

8.8.2 Mode opératoire . .18

8.8.3 Mesurages.19

8.9 Essai 9 — Essai de chute sur angle . 20

8.9.1 Objectif . 20

8.9.2 Mode opératoire . . 20

8.9.3 Mesurages. 20

8.10 Essai 10 — Essais de choc avec cisaillement .21

8.10.1 Généralités .21

8.10.2 Objectif .21

8.10.3 Mode opératoire . .21

8.10.4 Mesurages.21

8.11 Essai 11 — Essai de choc sur l’arête du plancher supérieur . 22

iii

8.11.1 Objectif . 22

8.11.2 Mode opératoire . . 22

8.11.3 Mesurages. 23

8.12 Essai 12 — Essai de choc sur les dés .24

8.12.1 Objectif .24

8.12.2 Mode opératoire . .24

8.12.3 Mesurages. 25

8.13 Essai 13 — Essai de détermination du coefficient de frottement statique . 26

8.13.1 Objectif . 26

8.13.2 Mode opératoire . . 26

8.13.3 Mesurages. 26

8.14 Essai 14 — Essai de détermination de l’angle de glissement . 26

8.14.1 Objectif . 26

8.14.2 Mode opératoire . . 26

8.14.3 Mesurages.27

9 Rapport d’essai .27

9.1 Informations générales — Tous matériaux.27

9.2 Informations relatives aux palettes en bois et en matériau composite à base de bois . 28

9.3 Informations relatives aux palettes en matières plastiques . 28

9.4 Informations relatives aux palettes fabriquées à partir d’autres matériaux . 28

Bibliographie .29

iv

Avant-propos

L’ISO (Organisation internationale de normalisation) est une fédération mondiale d’organismes nationaux

de normalisation (comités membres de l’ISO). L’élaboration des Normes internationales est en général

confiée aux comités techniques de l’ISO. Chaque comité membre intéressé par une étude a le droit de faire

partie du comité technique créé à cet effet. Les organisations internationales, gouvernementales et non

gouvernementales, en liaison avec l’ISO participent également aux travaux. L’ISO collabore étroitement avec

la Commission électrotechnique internationale (IEC) en ce qui concerne la normalisation électrotechnique.

Les procédures utilisées pour élaborer le présent document et celles destinées à sa mise à jour

sont décrites dans les Directives ISO/IEC, Partie 1. Il convient, en particulier, de prendre note des

différents critères d’approbation requis pour les différents types de documents ISO. Le présent

document a été rédigé conformément aux règles de rédaction données dans les Directives ISO/IEC,

Partie 2 (voir www.iso.org/directives).

L’ISO attire l’attention sur le fait que la mise en application du présent document peut entraîner l’utilisation

d’un ou de plusieurs brevets. L’ISO ne prend pas position quant à la preuve, à la validité et à l’applicabilité de

tout droit de propriété revendiqué à cet égard. À la date de publication du présent document, l’ISO n’avait pas

reçu notification qu’un ou plusieurs brevets pouvaient être nécessaires à sa mise en application. Toutefois,

il y a lieu d’avertir les responsables de la mise en application du présent document que des informations

plus récentes sont susceptibles de figurer dans la base de données de brevets, disponible à l’adresse

www.iso.org/brevets. L’ISO ne saurait être tenue pour responsable de ne pas avoir identifié de tels droits de

propriété et averti de leur existence.

Les appellations commerciales éventuellement mentionnées dans le présent document sont données pour

information, par souci de commodité, à l’intention des utilisateurs et ne sauraient constituer un engagement.

Pour une explication de la nature volontaire des normes, la signification des termes et expressions

spécifiques de l’ISO liés à l’évaluation de la conformité, ou pour toute information au sujet de l’adhésion de

l’ISO aux principes de l’Organisation mondiale du commerce (OMC) concernant les obstacles techniques au

commerce (OTC), voir le lien suivant: www.iso.org/iso/fr/avant-propos.

Le présent document a été élaboré par le comité technique ISO/TC 51, Plateaux de chargement pour transport

et manutention directe de charges unitaires, en collaboration avec le comité technique CEN/TC 261, Emballage,

du Comité européen de normalisation (CEN), conformément à l’Accord de coopération technique entre l’ISO

et le CEN (Accord de Vienne).

Cette quatrième édition annule et remplace la troisième édition (ISO 8611-1:2021), qui a fait l’objet d’une

révision technique.

Les principales modifications sont les suivantes:

— l’exigence concernant un angle de pliage spécifique dans l’essai 2 a été supprimée, et l’angle représenté à

la Figure 2 a été ajusté en conséquence;

— la légende de la Figure 2 a été corrigée, car elle comportait une erreur dans les symboles affichés.

Une liste de toutes les parties de la série ISO 8611 se trouve sur le site web de l’ISO.

Il convient que l’utilisateur adresse tout retour d’information ou toute question concernant le présent

document à l’organisme national de normalisation de son pays. Une liste exhaustive desdits organismes se

trouve à l’adresse www.iso.org/fr/members.html.

v

Introduction

Les sollicitations auxquelles sont soumises les palettes au cours de leur utilisation varient de manière

significative. Les modes opératoires d’essai décrits dans le présent document sont des simulations

approximatives de l’utilisation de palettes. Ces essais aident le concepteur à définir un équilibre initial

acceptable entre le coût et les performances correspondant à une conception de palettes. Il est attendu que

tous les résultats des essais effectués selon ce protocole soient confirmés et vérifiés au moyen d’essais sur le

terrain avant la publication des performances ou la mise sur le marché d’une nouvelle palette.

La charge nominale, déterminée conformément à ce protocole d’essai, ne représente pas une charge utile

et ne peut pas être vérifiée au moyen d’essais sur le terrain. La charge nominale correspond à un niveau

de charge utile minimale à utiliser en vue de déterminer la charge maximale en service conformément aux

modes opératoires de l’ISO 8611-3. La charge maximale en service peut être vérifiée pour une charge utile

et une utilisation prévue spécifiées au moyen d’essais sur le terrain. Il est attendu que l’attestation d’une

charge maximale en service comprenne une description de la charge utile et les modes d’utilisation de la

palette prévus.

Il est fondamental d’être prudent lors de la comparaison des résultats des essais avec l’expérience

historiquement acquise en utilisant des types de palettes existants. Les attentes des utilisateurs de palettes

en matière de performances varient. Certains requièrent des niveaux de performances plus élevés alors que

d’autres se satisfont de niveaux moindres. Les utilisateurs acceptent différents niveaux de risque lorsqu’ils

utilisent des palettes. Les attentes en matière de performances variant, il est possible que les résultats des

essais ne reflètent pas toujours la manière dont l’utilisateur perçoit les performances des palettes en service.

La charge nominale peut ne pas refléter la perception par les utilisateurs des performances des palettes,

car elle n’est pas représentative de la charge utile. Il est attendu que les charges maximales en service soient

comparées aux performances historiques de types de palettes existants.

La série ISO 8611 se compose des parties suivantes:

— le présent document décrit les méthodes d’essai;

— l’ISO 8611-2 décrit les exigences en matière de performances et la sélection des essais;

— l’ISO 8611-3 décrit des essais permettant de déterminer les charges maximales en service pour des

charges utiles connues.

Il est recommandé d’utiliser le présent document ainsi que l’ISO 8611-2 pour déterminer la charge nominale.

La charge nominale correspond à la charge admissible la plus faible pour les conditions d’appui spécifiées,

indépendamment du type de charge (à l’exclusion des charges concentrées).

Il est recommandé d’utiliser le présent document, l’ISO 8611-2 et l’ISO 8611-3 pour déterminer les charges

maximales en service pour des charges utiles connues.

La charge nominale pour l’utilisation prévue est établie par la sélection d’essais dans le présent document et

l’exigence en matière de performances est définie à partir des critères de l’ISO 8611-2.

Trois types d’utilisation prévue avec les conditions d’appui spécifiées sont définis:

— la manutention de palettes chargées avec stockage sur rayonnages et gerbage;

— la manutention de palettes chargées sans stockage sur rayonnages;

— la manutention de palettes chargées sans stockage sur rayonnages ni gerbage.

Afin de déterminer la charge maximale en service au moyen des essais décrits dans l’ISO 8611-3, la flèche

sous la charge utile connue ne peut dépasser les limites de flèche (voir l’ISO 8611-3:2011, 4.2, 4.3 et 4.4)

déterminées dans le présent document et dans l’ISO 8611-2. La charge maximale en service est la plus grande

charge utile qu’une palette puisse être autorisée à supporter dans des conditions spécifiques de chargement

et d’appui.

vi

L’ISO 8611-3:2011, Annexe A, fournit des recommandations sur l’effet général de différents types de charges

et des méthodes de stabilisation sur les performances. Il ne peut s’agir que de recommandations relatives

aux résultats probables à partir d’essais avec la charge utile connue.

D’autres essais d’évaluation de la durabilité sont spécifiés dans le présent document.

vii

Norme internationale ISO 8611-1:2025(fr)

Palettes pour la manutention — Palettes plates —

Partie 1:

Méthodes d’essai

1 Domaine d’application

Le présent document spécifie les méthodes d’essai disponibles pour l’évaluation de palettes plates neuves

pour la manutention.

Les méthodes d’essai sont réparties en groupes selon:

— les essais de la charge nominale;

— les essais de la charge maximale en service; et

— les essais comparatifs en matière de durabilité.

Le présent document ne s’étend pas aux palettes à superstructure fixe ou à conteneur autoportant rigide

pouvant être fixés mécaniquement à la palette et contribuant à sa résistance.

NOTE Des essais spécifiques pour déterminer la charge nominale ne sauraient remplacer la valeur d’essais en

conditions réelles d’utilisation pour des types de palettes spécifiques.

2 Références normatives

Les documents suivants sont cités dans le texte de sorte qu’ils constituent, pour tout ou partie de leur

contenu, des exigences du présent document. Pour les références datées, seule l’édition citée s’applique. Pour

les références non datées, la dernière édition du document de référence s’applique (y compris les éventuels

amendements).

ISO 445, Palettes pour la manutention et le transport des marchandises — Vocabulaire

ISO 2244, Emballages — Emballages d'expédition complets et pleins et charges unitaires — Essais de choc

horizontal

ISO 8611-2, Palettes pour la manutention — Palettes plates — Partie 2: Exigences de performance et sélection

des essais

ISO 12777-1, Méthodes d'essai des assemblages de palettes — Partie 1: Détermination de la résistance à la

flexion des clous et autres éléments de fixation de type cheville, et des clous cavaliers

EN 13183-2, Teneur en humidité d’une pièce de bois scié — Partie 2: Estimation par méthode électrique par

résistance

3 Termes et définitions

Pour les besoins du présent document, les termes et les définitions de l’ISO 445 ainsi que les suivants

s’appliquent.

L’ISO et l’IEC tiennent à jour des bases de données terminologiques destinées à être utilisées en normalisation,

consultables aux adresses suivantes:

— ISO Online browsing platform: disponible à l’adresse https:// www .iso .org/ obp

— IEC Electropedia: disponible à l’adresse https:// www .electropedia .org/

3.1

rupture d’un des éléments

rupture d’un élément structurel qui influence d’une manière significative la résistance, la rigidité (3.9) ou la

fonctionnalité d’une palette

3.2

charge concentrée

charge concentrée sur une surface représentant moins de 50 % de la surface du plancher supérieur de la palette

3.3

charge maximale en service

plus grande charge utile (3.5) qu’une palette puisse être autorisée à porter dans des conditions spécifiques

de chargement et d’appui

Note 1 à l'article: Elle varie en fonction du type, de la répartition, de la disposition et des moyens de stabilisation de

la charge et du système d’appui et peut être supérieure ou inférieure à la charge nominale (3.4) (voir l’ISO 8611-2 et

l’ISO 8611-3).

3.4

charge nominale

R

charge d’essai (3.10) la plus faible pour les conditions d’appui spécifiées, indépendamment du type de charge

(à l’exclusion des charges concentrées (3.2))

Note 1 à l'article: «Les conditions d’appui spécifiées» se réfèrent à la plage de conditions d’utilisation

de l’ISO 8611-2:2025, 7.1.

Note 2 à l'article: La charge nominale ne représente pas une charge utile (3.5) réelle sur une palette en cours

d’utilisation. La charge nominale est utilisée à des fins de comparaison de performances de différentes palettes.

3.5

charge utile

Q

charge supportée par la palette lors de son utilisation

Note 1 à l'article: Elle peut être supérieure, identique ou inférieure à la charge nominale (3.4).

3.6

plateau

surface solide et rigide d’un appareil d’essai servant à appliquer une charge en vue de soumettre la palette

échantillon à un essai

3.7

stockage sur rayonnages (racks)

stockage d’unités de charge sur rayonnages par accumulation ou sur lisses, à poutre libre non soutenues

3.8

gerbage

placement des palettes avec des unités de charge les unes sur les autres sans recours à des étagères ou des

baies de stockage sur rayonnage (3.7) intermédiaires

3.9

rigidité

déformation relative d’une palette ou d’un élément sous charge

Note 1 à l'article: Une grande rigidité correspond pour une charge donnée à un déplacement, une flèche ou une

déformation de faible amplitude.

3.10

charge d’essai

P

cales de transmission de charge, plaque de diffusion de charge ou caisse de chargement et charge appliquée

proprement dite y compris la charge de référence (1,5 % ± 0,5 % de la charge limite (3.11))

3.11

charge limite

U

charge pour laquelle la compression, le déplacement ou la flèche ne sont plus maîtrisés, ce qui entraîne la

destruction de l’échantillon ou la rupture d’un élément (3.1), ou pour laquelle le déplacement, la déformation

ou la flèche deviennent excessifs

Note 1 à l'article: Voir l’ISO 8611-2:2025, Tableau 1.

4 Mesurages

Les palettes sélectionnées pour les essais doivent être mesurées pour s’assurer que les matériaux,

la construction et les dimensions satisfont aux spécifications écrites associées.

La masse et le matériau constituant chaque palette doivent être déterminés et consignés au moment des essais.

La teneur en humidité des palettes en bois doit être déterminée et consignée au moment des essais

conformément à l’EN 13183-2.

La flèche consignée à chaque endroit dans l’essai est la flèche à la fin de la période de mise sous charge totale

(ou période de relaxation) moins la flèche après le positionnement de la charge de référence. La moyenne des

flèches maximales consignées pour chaque répétition doit être indiquée et utilisée pour une analyse plus

approfondie.

L’Article 9 donne plus de détails sur ce qu’il convient de consigner durant les essais et dans le rapport d’essai.

5 Fidélité et exactitude des essais et de l’appareillage

L’appareillage d’essai doit répondre aux exigences suivantes:

a) pour la conception de l’équipement d’essai, les tolérances sur toutes les dimensions doivent être de ±2 %;

b) l’exactitude de l’équipement de mesure pour les essais doit être de ±0,5 mm;

c) l’exactitude du positionnement de chaque élément, à l’exception de la charge d’essai, doit être de ±2 mm;

les instruments de mesure doivent être positionnés avec une précision de ±4 mm;

d) l’exactitude du positionnement du centre d’application de la charge d’essai (quand une telle charge est

utilisée) doit être de ±10 mm;

e) la masse totale de la charge d’essai appliquée doit être égale à la valeur prescrite à ±3 % près.

Aucune partie des dispositifs d’essai ne doit se déformer de plus de ±3 mm sous la charge d’essai maximale.

La déformation des dispositifs d’essai doit être prise en compte lors du mesurage des flèches de la palette.

NOTE 1 L’utilisation d’une caisse en acier résistant dans la structure des dispositifs d’essais 1 et 6 (voir le Tableau 1)

permet normalement d’obtenir des déformations au centre proches des 3 mm limites donnés.

L’appareillage à plan incliné doit être construit conformément à l’ISO 2244 et doit permettre de modifier

la course sur plan incliné de 250 mm à 1 250 mm par pas de 250 mm, avec une tolérance pour chaque pas

de ±5 mm.

NOTE 2 L’expérience laisse supposer que la fidélité des essais interlaboratoires est de 16,7 % pour les essais 1a

et 7a et de 19,8 % pour les essais 1b et 7b.

6 Charge d’essai

Aucune valeur générale n’est fixée pour la charge d’essai. La charge d’essai pour chaque essai doit être

déterminée conformément à l’ISO 8611-2.

La charge d’essai doit être appliquée au moyen du dispositif d’essai hydraulique ou pneumatique, ou au

moyen de masses inertes, et doit être augmentée de manière continue ou par paliers jusqu’à la rupture (pour

la détermination de la charge limite) ou jusqu’à la valeur fixée (pour les essais de qualification).

7 Liste des essais

Le Tableau 1 propose une matrice pour les essais du présent document devant être effectués sur des palettes

plates. Les essais 1, 2, 3, 4, 5, 6 et 7 doivent être réalisés sur des palettes neuves. Les essais 1, 2, 4, 5, 6 et 7

peuvent être effectués sur un échantillon d’essai (en premier la rigidité, puis la résistance lorsqu’une charge

nominale est déclarée) ou sur deux échantillons distincts.

NOTE Les essais sont regroupés en trois sections indiquées dans le Tableau 1. La sélection des essais et l’évaluation

des performances des palettes sont définies dans l’ISO 8611-2 et l’ISO 8611-3.

8 Essais

8.1 Essai 1 — Essais de flexion

8.1.1 Objectif

L’objectif de ces essais consiste à déterminer la résistance à la flexion (essai 1a) ainsi que la rigidité en flexion

(essai 1b) de la palette placée en racks.

Tableau 1 — Liste des essais

Activité de manutention Article/

Essai n° Mesurage d’essai Caractéristique

ou objectif de l’essai paragraphe

Essais de charge nominale Article 8

1 Essais de flexion 8.1

Longueur/largeur de la

1a Résistance à la flexion Stockage sur rayonnages 8.1.3.1

palette

1b Rigidité en flexion 8.1.3.2

Essais de levage par des

2 8.2

fourches

Levage par chariot élévateur

Plancher supérieur

2a Résistance à la flexion et transpalettes 8.2.3.1

2b Rigidité en flexion 8.2.3.2

3 Essais de compression de dés

8.3

ou de chevrons

Toute activité qui comprime

Hauteur des dés ou des

Résistance des dés ou des che- les dés ou les chevrons, y

3a chevrons 8.3.3.1

vrons compris le gerbage

3b Rigidité des dés ou des chevrons 8.3.3.2

4 Essais de gerbage 8.4

Plancher supérieur et

4a Essai de résistance des planchers Gerbage 8.4.3.1

inférieur

4b Essai de rigidité des planchers 8.4.3.2

Essais de flexion du plancher

Convoyeurs à double tapis

5 8.5

inférieur

et systèmes de stockage

Plancher inférieur

5a Résistance à la flexion sur lisses à intervalles rap- 8.5.3.1

prochés

5b Rigidité en flexion 8.5.3.2

TTabableleaauu 1 1 ((ssuuiitte)e)

Activité de manutention Article/

Essai n° Mesurage d’essai Caractéristique

ou objectif de l’essai paragraphe

Essais de flexion pour palettes

6 8.6

à ailes

Longueur/largeur de la

Levage par élingues

6a Résistance à la flexion palette 8.6.3.1

6b Rigidité en flexion 8.6.3.2

Essais de charge maximale en service – avec charge utile ou coussin gonflable

1 Essai de flexion 8.1

Longueur/largeur de la

Stockage sur rayonnages

palette

1b Rigidité en flexion 8.1.3.2

Essais de flexion au moyen d’un

7 8.7

coussin gonflable

Longueur/largeur de la

Stockage sur rayonnages

7a Résistance à la flexion palette 8.7.3.1

7b Rigidité en flexion 8.7.3.2

Essais de levage par des

2 8.2

Levage par chariot élévateur

fourches

Plancher supérieur

et transpalettes

2b Rigidité en flexion 8.2.3.2

4 Essais de gerbage 8.4

Plancher supérieur et

Gerbage

inférieur

4b Essai de rigidité des planchers 8.4.3.2

Essais de flexion du plancher Convoyeurs à double tapis

5 8.5

inférieur et systèmes de stockage sur

Plancher inférieur

lisses à intervalles rappro-

5b Rigidité en flexion 8.5.3.2

chés

Essais de flexion pour palettes

6 8.6

Longueur/largeur de la

à ailes

Levage par élingues

palette

6b Rigidité en flexion 8.6.3.2

Essais de durabilité

Planchers, dés,

8 Essai de cisaillement statique Résistance à la déformation 8.8

chevrons

9 Essai de chute sur angle Rigidité diagonale Résistance aux chocs 8.9

Planchers, dés,

10 Essai de choc avec cisaillement Résistance à la déformation 8.10

chevrons

Élément d’entrée de

Essai de choc sur l’arête du plan- Résistance aux bras de

11 l’élément de plancher 8.11

cher supérieur fourches

supérieur

Résistance aux extrémités

12 Essai de choc sur les dés Dés de coin, chevron 8.12

de fourches

13 Essai de détermination du coef- Plancher inférieur/bras Résistance au glissement sur

8.13

ficient de frottement statique de fourches les bras de fourches

14 Essai de détermination de Plancher supérieur/ Résistance au glissement des

8.14

l’angle de glissement charge utile charges

8.1.2 Mode opératoire

8.1.2.1 Pour déterminer le sens du support le plus faible de la palette, effectuer un essai dans le sens

longitudinal, suivi d’un essai sur le sens transversal de la palette. Il n’y a pas d’exigence pour d’autres essais sur

la dimension plus résistante, à moins que le résultat soit compris à au moins 15 % de la dimension la plus faible.

8.1.2.2 Ce point étant établi, placer une nouvelle palette selon le côté le plus faible, plancher supérieur

vers le haut, sur des supports de palette dont le bord intérieur est positionné à 75 mm du bord extérieur

de la palette. Les cales de transmission de charge doivent être placées à 0,18 L ou 0,18 L , mesuré comme

1 2

indiqué, L ou L étant la distance entre les supports de palettes (voir la Figure 1).

1 2

Dimensions en millimètres

Légende

1 charge d’essai 5 support

2 plaque de diffusion de charge 6 aile

3 butée de sécurité y flèche

4 cale de transmission de charge

Figure 1 — Essai de flexion

8.1.2.3 Les cales de transmission de charge et les supports doivent être au ras ou dépasser les arêtes de la

palette. Les arêtes doivent être arrondies selon un rayon de (2 ± 1) mm. Lorsque les cales de transmission de

charge coïncident avec des espaces entre les éléments de plancher, des pièces de remplissage d’une épaisseur

égale à celle des éléments de plancher doivent être installées, avec un jeu global de 3 mm à 6 mm. Placer sur

le plancher de la palette les cales de transmission de charge et la plaque de diffusion de charge et appliquer

ensuite le reste de la charge d’essai.

8.1.3 Mesurages

8.1.3.1 Essai 1a — Détermination de la résistance à la flexion

Placer une charge sur la plaque de diffusion de charge jusqu’à la rupture d’un des éléments de la palette ou

jusqu’à atteindre une flèche ou une déformation excessive. Consigner la charge limite et choisir la charge

minimale entre 3 répétitions.

8.1.3.2 Essai 1b — Détermination de la rigidité en flexion

Appliquer une charge de référence correspondant à (1,5 ± 0,5) % de la charge limite déterminée

conformément à l’essai 1a. Selon l’emplacement des supports, la flèche, y, doit être mesurée aux points A ou B

[maximum des valeurs y en A (B ), A (B ), A (B )]:

1 1 2 2 3 3

a) après le positionnement de la charge de référence;

b) immédiatement après application de l’intégralité de la charge d’essai;

c) à la fin de la période de mise sous charge totale; et

d) après la période de relaxation.

8.2 Essai 2 — Essais de levage au moyen de fourches

8.2.1 Objectif

La cause de limitation d’usage de palettes non stockables sur racks et de palettes non gerbables à simple

plancher ou à double plancher est la flexion de la palette sur les supports des bras de fourches placés sous le

plancher supérieur de la palette.

8.2.2 Mode opératoire

L’essai de levage au moyen de fourches est illustré schématiquement à la Figure 2. Cette méthode d’essai

permet de simuler les conditions d’emploi des fourches dans le sens de la longueur et dans le sens de la

largeur de la palette. Les supports doivent être conformes à la Figure 2. La distance, a, entre les supports

peut être de 570 mm ou de 690 mm (voir la Figure 2). La plus petite des deux distances qui peut se rencontrer

pendant l’utilisation de la palette doit être appliquée pour l’essai. Pour des palettes d’une longueur ou largeur

supérieure à 1 219 mm, la valeur de la note a à la Figure 2 peut être ajustée conformément aux dimensions

de la palette.

Réaliser l’essai dans les deux sens.

Dimensions en millimètres

Légende

1 charge d’essai y flèche

a

2 cale de transmission de charge Distance entre les supports, 570 mm ou 690 mm.

L

b

3 Épaisseur du palonnier ≥ 2 mm.

palonnier en acier, 50 mm × 50 mm × L ≥

c

4 Longueur du support ≤ 200 mm.

palonnier en acier, 50 mm × 50 mm × L []≥ L

5 support

A à I points de mesure de la flèche

Figure 2 — Essai de levage par fourches

8.2.3 Mesurages

8.2.3.1 Essai 2a — Détermination de la résistance à la flexion

Appliquer la charge d’essai jusqu’à la rupture d’un des éléments de la palette ou jusqu’à atteindre une flèche

ou une déformation excessive. Consigner la charge limite et choisir la charge minimale entre 3 répétitions.

8.2.3.2 Essai 2b — Détermination de la rigidité en flexion

Appliquer une charge de référence correspondant à (1,5 ± 0,5) % de la charge limite déterminée

conformément à l’essai 2a. Selon l’emplacement des supports, la flèche, y, doit être mesurée simultanément au

centre de la palette, au milieu de la largeur et de la longueur et aux angles (maximum des valeurs y mesurées

en A, B, C, D, E, F, G, H, I, en fonction du sens des supports):

a) après le positionnement de la charge de référence;

b) immédiatement après application de l’intégralité de la charge d’essai;

c) à la fin de la période de mise sous charge totale; et

d) après la période de relaxation.

8.3 Essai 3 — Essais de compression de dés ou de chevrons

8.3.1 Objectif

L’objectif de cet essai consiste à déterminer la résistance (essai 3a) et la rigidité (essai 3b) à la compression

des chevrons, des dés ou des colonnes de la palette. Les dés ou chevrons supportant des superstructures ou

des charges lourdes rigides doivent être soumis à essai.

8.3.2 Mode opératoire

Placer la palette dans sa position habituelle et sur une surface plane, dure, rigide et horizontale. Placer une

cale rigide de transmission de charge, de dimensions (300 ± 5) mm × (300 ± 5) mm × (25 ± 5) mm, au-dessus

d’un dé ou d’une partie d’un chevron (comme indiqué à la Figure 3).

Appliquer la charge d’essai au centre de la cale de transmission de charge, comme indiqué par les flèches de

la Figure 3 a), b) et c). Lorsque la conception des dés ou des chevrons diffère, chacune doit être soumise à

l’essai.

En variante, il est possible de réaliser l’essai sur plusieurs angles, dés ou chevrons identiques.

Dimensions en millimètres

a) b)

c)

Légende

1 cale de transmission de charge

y flèche

a

Charge d’essai.

Figure 3 — Essai de compression des angles

8.3.3 Mesurages

8.3.3.1 Essai 3a — Détermination de la résistance des dés ou des chevrons

Appliquer la charge d’essai jusqu’à la rupture d’un des dés ou chevrons de la palette ou jusqu’à atteindre

une flèche ou une déformation excessive. Consigner la charge limite et choisir la charge minimale

entre 3 répétitions.

8.3.3.2 Essai 3b — Détermination de la rigidité des dés ou des chevrons

Appliquer une charge de référence correspondant à (1,5 ± 0,5) % de la charge limite déterminée

conformément à l’essai 3a.

La flèche, y, doit être mesurée:

a) après le positionnement de la charge de référence;

b) immédiatement après application de l’intégralité de la charge d’essai;

c) à la fin de la période de mise sous charge totale; et

d) après la période de relaxation.

8.4 Essai 4 — Essai de gerbage

8.4.1 Objectif

L’objectif de cet essai consiste à déterminer l’aptitude des planchers supérieur et inférieur d’une palette à

résister aux effets localisés des types très variés de charges utiles sur les éléments de planchers entre les dés

ou les chevrons en condition de gerbage des dés. Pour les palettes avec plus de deux lumières (ouvertures),

les cales de transmission de charge doivent être appliquées sur les deux ouvertures à l’intervalle le plus

grand, ainsi que le montre la Figure 4. Lorsqu’un seul intervalle est le plus grand, l’essai n’est pas applicable.

Légende

1 charge d’essai 4 support solide

2 plaque de diffusion de charge 5 cale de transmission de charge

3 butée de sécurité y flèche

Figure 4 — Essai de résistance et de rigidité des planchers

8.4.2 Mode opératoire

Soumettre à l’essai

...

Questions, Comments and Discussion

Ask us and Technical Secretary will try to provide an answer. You can facilitate discussion about the standard in here.

Loading comments...