ISO 14934-2:2013

(Main)Fire tests — Calibration and use of heat flux meters — Part 2: Primary calibration methods

Fire tests — Calibration and use of heat flux meters — Part 2: Primary calibration methods

ISO 14934-2:2013 describes three methods for calibration of total hemispherical radiometers and total heat flux meters that are exposed to a well-defined radiation from a radiant heat source. The equipment is designed to minimize influences due to convective heat transfer during calibration. It is important to note that when the instruments are used in practice they measure a combination of radiant and convective heat transfers. The latter will depend on the design of the heat flux meter, the orientation, local temperature and flow conditions, and on the temperature of the cooling water.

Essais au feu — Étalonnage et utilisation des appareils de mesure du flux thermique — Partie 2: Méthodes d'étalonnage primaire

L'ISO 14934-2:2013 décrit trois méthodes d'étalonnage pour les radiomètres hémisphériques totaux et les fluxmètres thermiques totaux, ces appareils étant exposés à un rayonnement bien défini provenant d'une source de chaleur rayonnante. L'équipement est dimensionné pour minimiser les influences du transfert thermique par convection pendant l'étalonnage. Il est important de noter que, dans leur utilisation pratique, ces instruments mesurent une combinaison du transfert thermique par rayonnement et du transfert thermique par convection. L'influence de cette dernière composante dépendra de la conception du fluxmètre thermique, de l'orientation, des conditions locales de température et d'écoulement ainsi que de la température de l'eau de refroidissement.

General Information

- Status

- Published

- Publication Date

- 14-Mar-2013

- Technical Committee

- ISO/TC 92/SC 1 - Fire initiation and growth

- Current Stage

- 9093 - International Standard confirmed

- Start Date

- 16-Jan-2024

- Completion Date

- 12-Feb-2026

Relations

- Effective Date

- 09-Feb-2026

- Effective Date

- 21-Nov-2009

Overview

ISO 14934-2:2013 - Fire tests - Calibration and use of heat flux meters - Part 2: Primary calibration methods describes primary calibration procedures for total hemispherical radiometers and total heat flux meters used to measure radiant heat flux in fire testing. The standard specifies three primary methods - the Vacuum Black-Body Cavity (VBBC), the Spherical Black-Body Cavity, and the Variable-Temperature Black-Body (VTBB) - designed to provide traceable irradiance levels while minimizing convective heat-transfer effects during calibration. Note: in service these instruments measure a combination of radiant and convective heat transfer, and the convective component depends on meter design, orientation, ambient flow/temperature and cooling water temperature.

Key topics and requirements

- Scope and instruments: Calibration of total hemispherical radiometers and total heat flux meters (examples: Schmidt‑Boelter thermopile and Gardon foil types).

- Three primary methods:

- VBBC (method 1): evacuated black‑body cavity; reduces convection by lowering cavity pressure (≈ 0.5 Pa to 2 Pa). Suitable for meters up to 50 mm housing diameter and calibration range ~2 kW/m² to 70 kW/m².

- Spherical black‑body (method 2): high‑uniformity spherical furnace with downward aperture to minimize convection; irradiance tied to controlled furnace temperature.

- VTBB (method 3): uses electrical substitution radiometry (ESR) and a substitution procedure to minimize convective differences between standard and test meter.

- Calibration essentials:

- Apparatus descriptions, detailed operating procedures (normative annexes), irradiance calculation methods, and data reduction procedures.

- Requirements for suitability of gauges, measuring range, meter condition prior to calibration.

- Uncertainty analysis: methods include following GUM principles (ISO/IEC Guide 98‑3) and accounting for convective contributions where relevant.

- Number of calibration levels, expression of results and required content of calibration reports.

- Normative and informative annexes: detailed operating procedures, irradiance calculation examples, drawings and guidance for operators.

Applications and users

- Calibration laboratories and national metrology institutes establishing traceable heat‑flux calibrations.

- Fire test laboratories and manufacturers of heat flux meters seeking primary calibration methods to support fire testing and product certification.

- Research institutions studying radiant heat transfer and instrument performance in fire environments.

- Regulatory bodies and standards developers requiring traceable irradiance measurements for fire safety tests.

Related standards

- ISO 14934-1, ISO 14934-3, ISO 14934-4 (other parts of the series)

- ISO 13943 (fire safety vocabulary)

- ISO/IEC Guide 98-3 (GUM), ISO/IEC Guide 99 (VIM)

- IEC 60584-2 (thermocouple tolerances)

Keywords: ISO 14934-2:2013, heat flux meter calibration, primary calibration methods, VBBC, spherical black‑body, VTBB, radiant heat flux, convective heat transfer, electrical substitution radiometer, fire tests.

ISO 14934-2:2013 - Fire tests -- Calibration and use of heat flux meters

ISO 14934-2:2013 - Essais au feu -- Étalonnage et utilisation des appareils de mesure du flux thermique

Get Certified

Connect with accredited certification bodies for this standard

NSF International

Global independent organization facilitating standards development and certification.

CIS Institut d.o.o.

Personal Protective Equipment (PPE) certification body. Notified Body NB-2890 for EU Regulation 2016/425 PPE.

Kiwa BDA Testing

Building and construction product certification.

Sponsored listings

Frequently Asked Questions

ISO 14934-2:2013 is a standard published by the International Organization for Standardization (ISO). Its full title is "Fire tests — Calibration and use of heat flux meters — Part 2: Primary calibration methods". This standard covers: ISO 14934-2:2013 describes three methods for calibration of total hemispherical radiometers and total heat flux meters that are exposed to a well-defined radiation from a radiant heat source. The equipment is designed to minimize influences due to convective heat transfer during calibration. It is important to note that when the instruments are used in practice they measure a combination of radiant and convective heat transfers. The latter will depend on the design of the heat flux meter, the orientation, local temperature and flow conditions, and on the temperature of the cooling water.

ISO 14934-2:2013 describes three methods for calibration of total hemispherical radiometers and total heat flux meters that are exposed to a well-defined radiation from a radiant heat source. The equipment is designed to minimize influences due to convective heat transfer during calibration. It is important to note that when the instruments are used in practice they measure a combination of radiant and convective heat transfers. The latter will depend on the design of the heat flux meter, the orientation, local temperature and flow conditions, and on the temperature of the cooling water.

ISO 14934-2:2013 is classified under the following ICS (International Classification for Standards) categories: 13.220.40 - Ignitability and burning behaviour of materials and products; 13.220.50 - Fire-resistance of building materials and elements. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 14934-2:2013 has the following relationships with other standards: It is inter standard links to EN ISO 9239-1:2025, ISO 14934-2:2006. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 14934-2:2013 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 14934-2

Second edition

2013-03-15

Fire tests — Calibration and use of

heat flux meters —

Part 2:

Primary calibration methods

Essais au feu — Étalonnage et utilisation des appareils de mesure du

flux thermique —

Partie 2: Méthodes d’étalonnage primaire

Reference number

©

ISO 2013

© ISO 2013

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized otherwise in any form

or by any means, electronic or mechanical, including photocopying, or posting on the internet or an intranet, without prior

written permission. Permission can be requested from either ISO at the address below or ISO’s member body in the country of

the requester.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Published in Switzerland

ii © ISO 2013 – All rights reserved

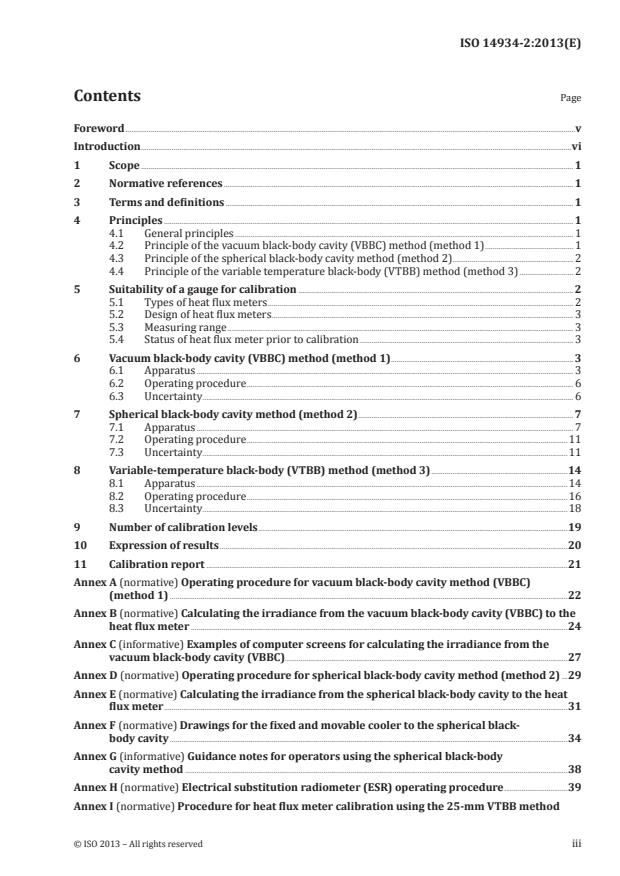

Contents Page

Foreword .v

Introduction .vi

1 Scope . 1

2 Normative references . 1

3 Terms and definitions . 1

4 Principles . 1

4.1 General principles . 1

4.2 Principle of the vacuum black-body cavity (VBBC) method (method 1) . 1

4.3 Principle of the spherical black-body cavity method (method 2). 2

4.4 Principle of the variable temperature black-body (VTBB) method (method 3) . 2

5 Suitability of a gauge for calibration . 2

5.1 Types of heat flux meters . 2

5.2 Design of heat flux meters . 3

5.3 Measuring range . 3

5.4 Status of heat flux meter prior to calibration . 3

6 Vacuum black-body cavity (VBBC) method (method 1) . 3

6.1 Apparatus . 3

6.2 Operating procedure . 6

6.3 Uncertainty . 6

7 Spherical black-body cavity method (method 2) . 7

7.1 Apparatus . 7

7.2 Operating procedure .11

7.3 Uncertainty .11

8 Variable-temperature black-body (VTBB) method (method 3) .14

8.1 Apparatus .14

8.2 Operating procedure .16

8.3 Uncertainty .18

9 Number of calibration levels .19

10 Expression of results .20

11 Calibration report .21

Annex A (normative) Operating procedure for vacuum black-body cavity method (VBBC)

(method 1) .22

Annex B (normative) Calculating the irradiance from the vacuum black-body cavity (VBBC) to the

heat flux meter .24

Annex C (informative) Examples of computer screens for calculating the irradiance from the

vacuum black-body cavity (VBBC) .27

Annex D (normative) Operating procedure for spherical black-body cavity method (method 2) .29

Annex E (normative) Calculating the irradiance from the spherical black-body cavity to the heat

flux meter .31

Annex F (normative) Drawings for the fixed and movable cooler to the spherical black-

body cavity .34

Annex G (informative) Guidance notes for operators using the spherical black-body

cavity method .38

Annex H (normative) Electrical substitution radiometer (ESR) operating procedure .39

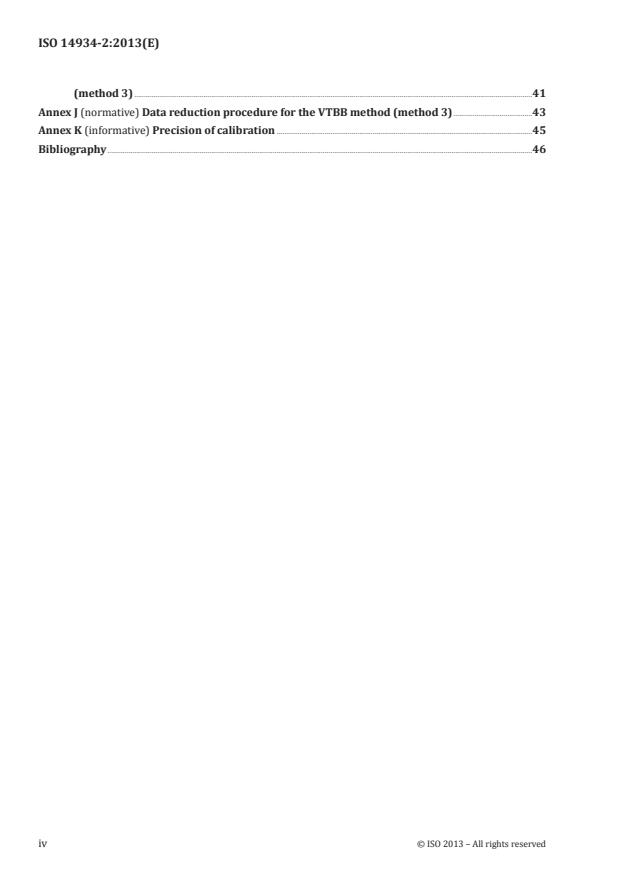

Annex I (normative) Procedure for heat flux meter calibration using the 25-mm VTBB method

(method 3) .41

Annex J (normative) Data reduction procedure for the VTBB method (method 3) .43

Annex K (informative) Precision of calibration .45

Bibliography .46

iv © ISO 2013 – All rights reserved

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

International Standards are drafted in accordance with the rules given in the ISO/IEC Directives, Part 2.

The main task of technical committees is to prepare International Standards. Draft International

Standards adopted by the technical committees are circulated to the member bodies for voting.

Publication as an International Standard requires approval by at least 75 % of the member bodies

casting a vote.

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights.

ISO 14934-2 was prepared by Technical Committee ISO/TC 92, Fire safety, Subcommittee SC 1, Fire

initiation and growth.

This second edition cancels and replaces the first edition (ISO 14934-2:2006), which has been

technically revised.

ISO 14934 consists of the following parts, under the general title Fire tests — Calibration and use of

heat flux meters:

— Part 1: General principles

— Part 2: Primary calibration methods

— Part 3: Secondary calibration method

— Part 4: Guidance on the use of heat flux meters in fire tests

Introduction

In many fire test methods, the radiation level is specified and, therefore, it is of great importance that

the radiant heat flux is well defined and measured with sufficient accuracy. Radiant heat transfer is also

the dominant mode of heat transfer in most real fires.

In practice, radiant heat flux is usually measured with so-called total heat flux meters of the Schmidt-

Boelter (thermopile) or Gardon (foil) type. Such meters register the combined heat flux by radiation and

convection to a cooled surface. The contribution to the heat transfer by convection depends mainly on

the temperature difference between the surrounding gases and the sensing surface and on the velocity

of the surrounding gases. It will, however, also depend on size and shape of the heat flux meter, its

orientation and on its temperature level, which is near the cooling water temperature. In many practical

situations in fire testing, the contribution due to convection to the sensing surface of the instrument can

amount to 25 % of the radiant heat flux. Thus it is always necessary to determine and control this part.

To determine the fraction of total heat flux due to radiation, a calibration scheme is developed where

primary calibration is performed on two different types of heat flux meters: (1) a total hemispherical

radiometer sensitive to radiation only, and (2) a total heat flux meter, (most frequently used) sensitive

to both radiant heat transfer and to convective heat transfer. A comparison of measurements between

the two types of meters in secondary (or transfer) calibration methods allows a characterization of the

influence of convection in the method. Where possible, in all calibrations and measurements of radiative

heat flux, the uncertainty calculations should include the uncertainty associated with removing

the convective component. For secondary calibration methods, a combined use of hemispherical

radiometers and total heat flux meters makes it possible to estimate the convection contribution. The

same arrangement can be used in calibration of fire test methods as well.

Primary calibration is performed in a black-body cavity under conditions where the convective part

of the heat transfer can be neglected or controlled. One such apparatus is an evacuated black-body

facility with the unique characteristic of negligible convection and conduction effects described in

this document as the vacuum black-body cavity (VBBC) method (method 1). Other (non-evacuated)

black-body facilities can also be suitable as primary heat sources for calibration, providing they are

fully characterized, particularly in terms of any convection effects on the sensing surface of the heat

flux meter being calibrated. One such facility, described in this document as the spherical black-body

cavity method (method 2), is a furnace with an orifice pointing downwards to minimize the convection.

Another is the variable temperature black-body method (method 3) in which the effect of the convective

component is minimized by the adoption of a substitution procedure in which the heat flux meter to

be calibrated is compared with a primary standard radiometer. Under such conditions the convective

effect for each measurement can be asumed to be of a similar magnitude.

NOTE Schmidt-Boelter meters and Gardon meters are examples of suitable products available commercially.

This information is given for the convenience of users of this part of ISO 14934 and does not constitute an

endorsement by ISO of this product.

vi © ISO 2013 – All rights reserved

INTERNATIONAL STANDARD ISO 14934-2:2013(E)

Fire tests — Calibration and use of heat flux meters —

Part 2:

Primary calibration methods

1 Scope

This part of ISO 14934 describes three methods for calibration of total hemispherical radiometers

and total heat flux meters that are exposed to a well-defined radiation from a radiant heat source. The

equipment is designed to minimize influences due to convective heat transfer during calibration. It is

important to note that when the instruments are used in practice they measure a combination of radiant

and convective heat transfers. The latter will depend on the design of the heat flux meter, the orientation,

local temperature and flow conditions, and on the temperature of the cooling water.

2 Normative references

The following documents, in whole or in part, are normatively referenced in this document and are

indispensable for its application. For dated references, only the edition cited applies. For undated

references, the latest edition of the referenced document (including any amendments) applies.

ISO 13943, Fire safety — Vocabulary

ISO 14934-1, Fire tests — Calibration and use of heat flux meters — Part 1: General principles

IEC 60584-2, Thermocouples — Part 2: Tolerances

ISO/IEC Guide 98-3, Uncertainty of measurement — Part 3: Guide to the expression of uncertainty in

measurement (GUM:1995)

ISO/IEC Guide 99, International vocabulary of metrology — Basic and general concepts and associated

terms (VIM)

3 Terms and definitions

For the purposes of this document, the terms and definitions given in ISO 13943, ISO 14934-1,

ISO/IEC Guide 98-3 and ISO/IEC Guide 99 apply.

4 Principles

4.1 General principles

Calibration of heat flux meters (total hemispherical radiometers and total heat flux meters) is performed

with a black-body radiant heat source.

4.2 Principle of the vacuum black-body cavity (VBBC) method (method 1)

2 2

This method is used to calibrate heat flux meters between 2 kW/m and 70 kW/m . It is designed to

accept total heat flux meters or total hemispherical radiometers with a housing diameter of up to

50 mm. These may have pipes for water or/and air that are located axially. Calibration of heat flux meters

consists of reading the output voltage of total heat flux meters or total hemispherical radiometers when

irradiated by a traceable black-body radiant source operating under vacuum. By lowering the absolute

pressure in the black-body cavity to between 0,5 Pa and 2 Pa, the convective heat transfer is significantly

reduced. Heat flux meters to be calibrated are fixed on a support and form a part of the closed system.

The operating procedure is given in Annex A. The relation between the furnace and the irradiance to the

heat flux meter is given in Annex B. Examples of computer screens are given in Annex C.

4.3 Principle of the spherical black-body cavity method (method 2)

2 2

This method is used to calibrate heat flux meters between 2 kW/m and 70 kW/m . A black-body radiant

heat source designed as a spherical furnace with an aperture at the bottom is used. The temperature

level of the furnace is controlled with high precision and is very uniform inside the furnace assuring a

high precision of the radiant heat level.

Heat flux meters to be calibrated are inserted through the aperture at the bottom of the furnace with the

sensing surface of the heat flux meter oriented horizontally. The influence of convection is thus reduced

to a minimum. The heat flux meter sees nothing but the controlled environment of the black-body

emitter. The radiation level of this black-body emitter depends primarily on the measured temperature

making it traceable to international thermal calibration standards.

The accuracy of the method depends on the design of the test apparatus. The operating procedure is

given in Annex D. The relation between the furnace temperature and the irradiance to the heat flux

meter is described in Annex E. The limits of errors assume that the apparatus is constructed according

to the figures in Annex F. Guidance notes for operators are given in Annex G.

4.4 Principle of the variable temperature black-body (VTBB) method (method 3)

The technique uses the principle of electrical substitution radiometry to calibrate heat flux sensors up

to 50 kW/m . The sensors are calibrated with reference to a room-temperature electrical substitution

radiometer whose calibration is traceable to a primary standard high accuracy cryogenic radiometer

(HACR). This is a standard for optical radiation power and is supported through a chain of independent

calibrations.

The calibration uses the 25 mm cavity diameter variable temperature black-body (VTBB) facility as

broadband radiant source. The VTBB consists of a dual-cavity, electrically heated graphite tube. The

black-body temperature is controlled and is stable within ± 0,1 K of the set value.

The heat flux sensor to be calibrated and the reference standard radiometer are located at a fixed distance

away from the black-body aperture, depending on the heat flux level. The variation in the incident heat

flux level at the sensor location is obtained by varying the VTBB temperature. The operating procedure

for electrical substitution radiometer is given in Annex H. The calibration procedure is given in Annex I.

The data reduction procedure is given in Annex J.

5 Suitability of a gauge for calibration

5.1 Types of heat flux meters

All three methods are intended for calibration of total hemispherical radiometers and of total heat flux

meters. The total heat flux meters are usually of so called Schmidt-Boelter and Gardon types. Along with

the experimental calibration data, an expression of the sensitivity of the heat flux meter is normally also

given. It should be noted that for each given wavelength, λ, the heat flux meter has a specific spectral

sensitivity. For heat flux meters used in fire tests, it can, however, be assumed that the sensitivity does

not depend on the wavelength over the spectral range of the radiating sources commonly examined.

Deviations from the ideal directional response characteristics may be neglected.

The field of view is assumed to be hemispherical (solid angle 180°), and the surface is assumed to behave

as a perfect black-body, both regarding the spectral characteristics and the directional response.

The methods can be used for radiometers with a limited field of view, provided that this field of view is

characterized, and that corrections made for this field of view are traceable.

2 © ISO 2013 – All rights reserved

5.2 Design of heat flux meters

Radiometers and heat flux meters with a housing diameter of up to 50 mm and a sensing surface

diameter up to 10 mm can be accommodated in methods 1 and 2. During the calibration the heat flux

meter body temperature must remain constant. This is usually achieved by using water-cooling. In some

cases an air supply is used to keep the window free from dust. If possible, water and/or air supply piping

are routed parallel to the axis of the meter so as to keep the lines within the housing diameter of 50 mm.

NOTE For the VTBB, there is no restriction on the sensor-housing diameter, and on how the cooling water

or purge gas lines are routed. However, it is recommended that the sensing surface of the gauge is limited to less

10 mm in diameter.

5.3 Measuring range

Radiometers are typically designed for use within a certain range. They should be calibrated within

this range. For radiometers that will be used beyond the range of the method used extrapolation of the

obtained calibration results may not be used unless justified.

5.4 Status of heat flux meter prior to calibration

The coating on the sensor is visually inspected, and if the conditions indicate the need for repainting, the

customer is informed accordingly.

6 Vacuum black-body cavity (VBBC) method (method 1)

6.1 Apparatus

6.1.1 General description of apparatus for method 1

The primary calibration apparatus is a closed and insulated system including two essential parts (see a

schematic drawing in Figure 1):

— a gun which is a moving cylindrical tube (1) including the electrically heated [(3), (6)], black-body

cavity (4), the diaphragms (5), the heat flux meter (10) and its cooling pipes,

— an insulated and cooled chamber (2).

Key

1 water cooled heat flux meter holder

2 ceramic tube

3 electric heater

4 black-body cavity

5 diaphragm

6 three electric heaters

7 multi-points radial thermocouple

8 vacuum pump

9 mobile carriage

10 heat flux meter

11 multi-points longitudinal thermocouple

a

See Figure 3.

b

See Figure 2.

Figure 1 — Cross-section of the furnace (VBBC)

6.1.2 The vacuum black-body cavity (VBBC)

The cavity is a horizontally orientated cylinder with a diameter of about 160 mm and a length of about

420 mm (see Figures 2 and 3). The heat flux meter is put flush to the diaphragm in order to close the

system composed of the black-body and the diaphragm.

The black-body cavity is put under vacuum using a combination of a primary pump and a molecular

turbo pump. The pressure within the cavity is measured and recorded continuously.

The black-body cavity is electrically heated through the cylindrical wall by means of coils. Four

proportional integral differential regulators (PID) control the heating of the cavity. These PID controllers

maintain the black-body temperature to approximately ± 0,3 K of the set value. A ceramic jacket is placed

around the cavity to reduce heat losses. The heat flux meter is surrounded by three diaphragms in order

to reflect the radiation coming from the cavity and to limit the losses generated by this opening. The

black-body can be operated up to a temperature of about 900 °C.

4 © ISO 2013 – All rights reserved

Key

1 diaphragm

2 heat flux meter interface for smooth body with and without flange

3 heat flux meter

Figure 2 — Cross-section of the heat flux meter flush to the diaphragms

Dimensions in millimetres

421 ±0,5

Figure 3 — Cross-section of the black-body cavity

6.1.3 Temperature measurement

Temperature profiles of the cavity are measured with thermocouples.

a) A set of type-S thermocouples measure the radial temperature variation at the back of the cavity;

radial positions of the thermocouples from the centre are 0 mm, 27 mm, 54 mm, 81 mm.

b) Type-K thermocouples are inserted at different points along the cavity to measure the temperature

gradient. Positions of the thermocouples from the front of the black-body are 0 mm, 17 mm, 33 mm,

50 mm, 67 mm, 83 mm, 100 mm, 133 mm, 167 mm, 200 mm, 250 mm, 300 mm, 350 mm, 410 mm.

162 ± 0,5

c) A ceramic tube containing a calibrated type-S thermocouple is used to give a reference and to check

the temperature variation along the cavity.

6.1.4 Pressure measurement

The pumping system is composed of two pumps:

a) mechanical primary pump, which lowers the pressure from the atmospheric pressure to 10 000 Pa,

b) molecular turbo pump, known as the secondary pump, which makes it possible to reduce the

pressure to less than 1 Pa. The measurement of the pressure is performed using a Pirani gauge.

Returning to atmospheric pressure is carried out under nitrogen.

6.1.5 Data measurement and software – interfacing of the calibration set-up

The incident heat radiation on a heat flux sensor inserted in the black-body cavity can be determined

from measuring the temperatures and pressure in the cavity and the position and geometry of the

sensor. A systematic calculation has been developed to determine the incident heat radiation.

The response of the heat flux meter and different thermocouples are measured using a voltmeter with

the appropriate accuracy. All required output voltages (pressure gauge, thermocouple, etc.) are recorded

using a scanning data logging system.

The data reduction and calculation of the irradiance produced on the sensor is carried out using a special

computer routine.

6.2 Operating procedure

The heat flux meter is inserted into the black-body cavity working under vacuum. In this case and to a

first approximation, the heat flux meter output signal is directly proportional to the total incident heat

flux irradiating the sensor.

In a preliminary step, the relationship between total incident heat flux on a typical laboratory heat

flux meter and cavity temperature was calculated using a net heat radiation method and convection

heat transfer modelling inside the black-body cavity. Then, when a heat flux meter is calibrated, this

relationship with the same assumptions about experimental boundary conditions is used to obtain the

total incident heat flux from measurements of cavity temperature.

The calibration procedure is given in detail in Annex A. The data reduction procedure is described in Annex B.

6.3 Uncertainty

6.3.1 Uncertainty in general

The estimation of the expanded uncertainty of a measurement is based on an analysis of the main

sources of uncertainties. The contribution of each component arising from the method, the medium and

the devices used is analysed. A summary of the estimated uncertainties is given in Table 1.

6.3.2 Black-body temperature, heat transfer modelling and emissivity

The black-body temperature component takes all details of a temperature measurement into account.

Heat transfer modelling component is obtained by an analysis of the influence of thermocouple positions,

radiation and convection modelling and thermal resistance (about 1,3 % at low heat flux level). This part

is the most important source of uncertainty. Emissivity uncertainty of each part of the black-body cavity

can be considered as a negligible contribution to the total uncertainty.

6 © ISO 2013 – All rights reserved

6.3.3 Pressure output reading

The uncertainty on the pressure output reading is determined from details of the calibration and

resolution of the instruments.

6.3.4 Radiometer reading

This contribution is calculated for a water-cooled gauge. Repeatability and influence of the cooling flow are

in particular taken into account. Depending of the heat flux level, different scenarios for data acquisition

of radiometer readings are applied. The result obtained is a compromise between the effect of time of

equilibrium in the calibration programme heat flux levels and the resistance of the gauge’s coating.

Table 1 — Summary of sources of uncertainty

Uncertainty Relative uncertainty

source ± % at

Type

272 °C 375 °C 542 °C 671 °C 700 °C 800 °C

Component (5,0 kW/ (10,0 kW/ (25,0 kW/ (45,1 kW/ (50,8 kW/ (75,2 kW/

2 2 2 2 2 2

m ) m ) m ) m ) m ) m )

Black-body tem-

A-B 0,24 0,20 0,20 0,19 0,19 0,18

perature

Heat transfer mod-

B 1,27 1,07 0,85 0,73 0,71 0,64

elling

Black-body emis-

B 0,00 0,00 0,00 0,00 0,00 0,00

sivity

Pressure output

B 0,10 0,07 0,03 0,02 0,02 0,01

reading

Radiometer read-

A-B 0,84 0,54 0,43 0,42 0,41 0,41

ing

Combined

expanded relative (k = 2) 3,1 2,4 1,9 1,7 1,7 1,6

uncertainty

The relative expanded uncertainty (k = 2) is estimated to be less than ± 2,5 % for the heat flux range

between 10 and 75 kW/m .

7 Spherical black-body cavity method (method 2)

7.1 Apparatus

7.1.1 General description of apparatus for method 2

The method is a semi-closed method based on the use of a well-insulated, electrically heated spherical

furnace chamber. A water cooled heat flux meter holder housing the heat flux meter is inserted in the

opening at the bottom of the furnace. The furnace is shown in Figure 4.

The spherical furnace should have a large area compared to the opening to act as a nearly perfect black-

body emitter. The aperture in the water cooled sight tube defines the view factor under which the

furnace radiates to the heat flux meter. The sight tube and the heat flux meter with its holder are at the

bottom of the furnace to reduce the effect of convective currents.

7.1.2 The spherical furnace chamber

1)

The spherical furnace consists of an inner shell of Inconel material which is heavily oxidized to

enhance its spectral emissivity. On the outside of that Inconel shell, evenly distributed electrical heating

coils are attached with a ceramic compound with good thermal conductivity. The furnace chamber

is embedded in high temperature resistant ceramic insulation to minimize heat losses and establish

an even temperature distribution. The inner diameter of the furnace chamber should be larger than

4,5 times the restricting aperture of the water cooled sight tube.

Key

1 spherical cavity with heater in ceramic casting

2 low density ceramic insulation

3 interior stainless steel housing

4 thermocouple attached to sphere interior surface

5 hard ceramic insulator

6 water cooled sight tube

7 heat flux meter

8 ceramic insulator stand-offs

9 movable, water cooled, heat flux meter holder

10 interior support structure

11 bottom face plate

Figure 4 — Vertical cross-section of the spherical furnace

1) Inconel is an example of a suitable product available commercially. This information is given for the convenience

of users of this part of ISO 14934 and does not constitute an endorsement by ISO of this product.

8 © ISO 2013 – All rights reserved

7.1.3 The sight tube and the heat flux meter holder

The water cooled sight tube consists of an assembly of concentric cylinders, with a system of water

channels in between. The sight tube shall be carefully machined to accurate dimensions. Its top opening

forms an aperture, through which the furnace radiates to the heat flux meter. Some distance down (X

in Figures 5 and 6), a flange is located. This flange serves partly as a stray radiation shield, but mainly as

a rest, in order to position the water cooled heat flux meter holder exactly. The sight tube with the heat

flux meter holder is shown in Figure 5 where the main details are identified.

Dimensions in millimetres

Key

1 restricting aperture

2 upper shielding flange and rest for heat flux meter holder

3 aperture disc

4 shielding flanges of heat flux meter holder

5 inner part of sight tube with water channels

6 heat flux meter holder with water channels

7 sensing surface

8 heat flux meter body (schematic)

NOTE 1 The aperture diameter, d , is (60,18 ± 0,01) mm and the distance X is (13,05 ± 0,03) mm. Note that the

1 1

distance X varies, depending on the heat flux meter design, as it is the distance between the top of the holder and

g

the sensing surface of the heat flux meter. Normally it is around 17 mm.

NOTE 2 The figure shows the cross-section at the level of the cut. Parts that lay behind the cut and that should

be visible are not included.

Figure 5 — Cross-section of the inner part of the water cooled sight tube with the heat flux

meter holder in its top position. This option is referred to as without spacer ring

Dimensions in millimetres

Key

1 spacer ring with shielding flange

2 sensing surface

3 heat flux meter body (schematic)

NOTE 1 The distance X is (40 ± 0,02) mm.

NOTE 2 The figure shows the cross-section at the level of the cut. Parts that lay behind the cut and that should

be visible are not included.

Figure 6 — Cross-section of the inner part of the water cooled sight tube with the heat flux

meter holder 40 mm below the top position and with the spacer ring inserted. This option is

referred to as with spacer ring

The sight tube is designed for use with the heat flux meter holder in two positions without causing

reflections from the cooler walls. The top position (without spacer ring) and a position 40 mm below

2 2 2 2

that (with spacer ring) provides for radiation ranges of 6 kW/m to 75 kW/m and 2 kW/m to 25 kW/m ,

respectively, at the temperature interval 400 °C to1 000 °C. The sight tube and the heat flux meter holder

shall be accurately manufactured to provide an exact input for calculation of the radiation level at the

sensing surface.

Figure 5 shows the heat flux meter holder in its top position. The holder has a number of flanges which

protect the heat flux meter from receiving radiation reflected from the cooled holder wall. The flanges

also help to conserve the stratification of air, which reduces convective heat transfer to the heat flux

meter sensing surface.

10 © ISO 2013 – All rights reserved

Figure 6 shows the heat flux meter holder in its lowest position, with the spacer ring inserted between

the stop flange and the holder. Inside the removable spacer ring there is another flange for shielding of

reflection. The spacer also serves to ensure exact positioning of the holder in its lowest position.

If the diameter of the heat flux meter body is smaller than the inside diameter of the heat flux meter

holder, a fixture shall be used to position the heat flux meter along the centre line of the holder.

7.1.4 Temperature measurement

The furnace temperature is measured with thermocouple type S (Platinum-Platinum/Rhodium) with

protective alumina sheathing of high purity. The bare-wires of the thermocouple are welded together

with a bead size of about 1,2 mm. The thermocouple is further protected against radiation by inserting

it into welded tubing into the interior of the inner shell of the Inconel sphere.

The cooling water temperature is measured with a type K thermocouple. The thermocouple for

measuring the temperature of the cooling water is inserted into the water pipe near to the heat flux

meter and its holder.

The thermocouples shall be of tolerance class 1 in accordance with IEC 60584-2.

The final calibration of the whole system shall be performed radiometrically by using a calibrated

pyrometer with a calibration uncertainty of ± 1 °C up to 1000 °C or better.

7.1.5 Dimension measurement

The heat flux meter depth (X ) shall be measured with a calibrated dimension gauge having a resolution

g

of 0,01 mm. The area of the heat flux meter’s sensing surface shall be determined with a relative standard

uncertainty less than 10 %.

7.1.6 Data logger

The data logging system should have appropriate accuracy to handle the signals from the temperature

sensors as well as the low level voltage from the heat flux meter. The error after calibration should be

less than ± 10 µV. The accuracy of the temperature reading is determined so that the overall temperature

uncertainty shall be less than 1,4 °C.

To account for possible errors in the rest of the measuring chain, the same logger and connectors should

be used wherever possible in both calibration and actual measurement.

7.2 Operating procedure

Heat flux meters should be calibrated at 10 different flux levels, evenly distributed.

The procedure for a normal calibration is given in Annex D. The data reduction procedure is described

in Annex E.

7.3 Uncertainty

7.3.1 Uncertainty in general

The estimation of the expanded uncertainty of a measurement is based on an analysis of the main

sources of uncertainties. The contribution of each component arising from the method and the devices

used is analysed. A summary of the estimated uncertainties is given below and in Table 2 and Table 3.

The error analysis for this system assumes that the water-cooled sight tube and heat-flux-meter holder

are manufactured in accordance with the supplied drawings (Annex F). For a detailed error analysis,

see References[5] and [11].

7.3.2 Approximations in the enclosure model and error due to reflection

The uncertainties due to the approximations in the enclosure model (see right part of Figure E.2 in

Annex E) and due to reflection errors act in different directions. The enclosure model assuming the

cooler is a cylinder gives a relative error of 0 % to 0,5 % while the reflection error is estimated to

be −0,8 % to 0 %. Combining them using the square root sum of squares and assuming a rectangular

distribution of the errors results in a relative standard uncertainty of 0,54 %.

7.3.3 Convection

The maximum error from convection is estimated to ±0,5 % which results in a relative standard

uncertainty of 0,29 %.

7.3.4 Emissivity of walls

The emissivity of the furnace wall influences the apparent emissivity of the furnace. The relative

sensitivity coefficient calculated by parameter variation is 0,017. Assuming an emissivity of the furnace

wall of 0,7-0,9 and a rectangular distribution results in a relative standard uncertainty of 7,2 %. The

contribution to the combined relative uncertainty of the heat flux measurement is 0,12 %.

7.3.5 Aperture diameter

The furnace aperture influences both the apparent emissivity of the furnace and the view factors. The

relative sensitivity coefficient calculated by parameter variation depends on whether a spacer ring is

used or not but not on the furnace temperature. When no spacer ring is used the sensitivity coefficient

becomes 1,0 while it is 1,65 when the spacer ring is used. Assuming a rectangular distribution results

in a 0,02 % contribution to the combined relative uncertainty when no spacer ring is used for a 60 mm

aperture. When the spacer ring is used, the contribution is 0,03 %.

7.3.6 Furnace diameter

The furnace diameter influences the apparent emissivity of the furnace. The relative sensitivity

coefficient is calculated as 0,0056 without spacer ring and 0,0057 with spacer ring. Assuming a triangular

distribution gives a relative standard uncertainty of 0,44 % and a contribution to the combined relative

uncertainty of 0,0034 % without spacer ring and 0,0035 % with spacer ring.

7.3.7 Dimensions of cooler

The different dimensions of the cooler influence the view factors. The dimensions where there is a need for

estimation of uncertainty are as follows: Distance in fixed cooler, x , size of spacer ring, x , and insertion

1 2

depth, x . The relative standard uncertainty for x is 0,23 %. For the insertion depth it is 0,3 % and for

g 1

the size of the spacer ring 0,0058 %. The relative sensitivity coefficients are given in Table 2 and Table 3.

7.3.8 Temperature of cooler

The cooler is divided into two parts in the calculations, the upper and lower part. These two sections are

assumed to have a uniform temperature each. The temperature of each part is the mean value of several

temperatures in different locations in the cooler and it is assumed that this mean value is representative

for the relevant overall cooler temperature. The uncertainty is due to this approximation and is estimated

to give a contribution of between 0,012 (with spacer ring) and 0,048 (without spacer ring) as presented

in Table 2 and Table 3. The relative sensitivity coefficients depend on both the furnace temperature and

whether a spacer ring is used or not. Due to the low contribution to the combined relative uncertainty

an average value of the coefficients at different temperatures is used.

7.3.9 Temperature of cooling water

Assuming a rectangular distribution and a water temperature of 25 °C (298 K) the relative standard

uncertainty is 0,67 %. The relative sensitivity coefficient for the cooling water temperature depends on

12 © ISO 2013 – All rights reserved

both the furnace temperature and whether a spacer ring is used or not. Due to the low contribution to

the combined relative uncertainty an average value of the coefficients at different temperatures is used.

7.3.10 Temperature of furnace

The uncertainty of the furnace temperature has a large impact on the uncertainty of the heat flux as

indicated by the relative sensitivity coefficient of 4,66. The standard uncertainty of the temperature

measurement is estimated to 1°C which results in a relative standard uncertainty of 0,15 % at 370°C

(643 K) and 0,079 % at 1000°C (1273 K).

7.3.11 Area/diameter of sensing surface

The radius of the sensitive element of the meter is provided by the manufacturer of the heat flux meter

or measured in each calibration. Assuming an uncertainty of 0,05 and a triangular distribution gives the

relative standard uncertainty of 6,8 %. The sensitivity coefficient is estimated to 0,0049 without spacer

ring and 0,0026 with spacer ring.

7.3.12 Voltage measurement

The uncertainty in voltage depends on the data logger used. The values in Table 2 and Table 3are based

on a ±2 μV calibration.

Table 2 — Summary of sources of uncertainty for the option without spacer ring, see Figure 5

Uncertainty source Type Relative At 370 °C At 1 000 °C

se

...

NORME ISO

INTERNATIONALE 14934-2

Deuxième édition

2013-03-15

Essais au feu — Étalonnage et

utilisation des appareils de mesure du

flux thermique —

Partie 2:

Méthodes d’étalonnage primaire

Fire tests — Calibration and use of heat flux meters —

Part 2: Primary calibration methods

Numéro de référence

©

ISO 2013

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2013

Droits de reproduction réservés. Sauf indication contraire, aucune partie de cette publication ne peut être reproduite ni utilisée

sous quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie, l’affichage sur

l’internet ou sur un Intranet, sans autorisation écrite préalable. Les demandes d’autorisation peuvent être adressées à l’ISO à

l’adresse ci-après ou au comité membre de l’ISO dans le pays du demandeur.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Publié en Suisse

ii © ISO 2013 – Tous droits réservés

Sommaire Page

Avant-propos .v

Introduction .vi

1 Domaine d’application . 1

2 Références normatives . 1

3 Termes et définitions . 1

4 Principes . 1

4.1 Principes généraux . 1

4.2 Principe de la méthode de la cavité corps noir sous vide (VBBC) (Méthode 1) . 2

4.3 Principe de la méthode de la cavité corps noir sphérique (Méthode 2) . 2

4.4 Principe de la méthode du corps noir à température variable (VTBB) (Méthode 3) . 2

5 Aptitude d’un capteur à l’étalonnage . 3

5.1 Types de fluxmètres thermiques . 3

5.2 Conception des fluxmètres thermiques . 3

5.3 Étendue de mesure . 3

5.4 État du fluxmètre thermique avant l’étalonnage . 3

6 Méthode de la cavité corps noir sous vide (VBBC) (Méthode 1) . 3

6.1 Appareillage. 3

6.2 Mode opératoire de fonctionnement . 6

6.3 Incertitude . 6

7 Méthode de la cavité corps noir sphérique (Méthode 2) . 7

7.1 Appareillage. 7

7.2 Mode opératoire de fonctionnement .12

7.3 Incertitude .12

8 Méthode du corps noir à température variable (VTBB) (Méthode 3) .15

8.1 Appareillage.15

8.2 Mode opératoire de fonctionnement .18

8.3 Incertitude .19

9 Nombre de niveaux d’étalonnage .21

10 Expression des résultats.21

11 Rapport d’étalonnage .22

Annexe A (normative) Mode opératoire pour la méthode de la cavité corps noir sous vide (VBBC)

(Méthode 1) .23

Annexe B (normative) Calcul de l’éclairement énergétique produit par la cavité corps noir sous

vide (VBBC) sur le fluxmètre thermique .25

Annexe C (informative) Exemples de captures d’écran d’ordinateurpour le calcul de l’éclairement

énergétiqueproduit par la cavité corps noir sous vide (VBBC) .28

Annexe D (normative) Mode opératoire pour la méthode de la cavité

corps noir sphérique (Méthode 2) .30

Annexe E (normative) Calcul de l’éclairement énergétique produit par la cavité

corps noir sphérique sur le fluxmètre thermique.32

Annexe F (normative) Plans pour les refroidisseurs fixe et mobile par rapport à

la cavité corps noir sphérique .35

Annexe G (informative) Recommandations pour les opérateurs utilisant

la méthode de la cavité corps noir sphérique .39

Annexe H (normative) Mode opératoire du radiomètre à substitution électrique (ESR) .40

Annexe I (normative) Mode opératoire pour l’étalonnage du fluxmètre thermique

à l’aide de la méthode du VTBB de 25 mm (Méthode 3) .42

Annexe J (normative) Procédure de réduction des données pour la méthode du VTBB (Méthode 3)

Annexe K (informative) Fidélité de l’étalonnage .46

Bibliographie .47

iv © ISO 2013 – Tous droits réservés

Avant-propos

L’ISO (Organisation internationale de normalisation) est une fédération mondiale d’organismes

nationaux de normalisation (comités membres de l’ISO). L’élaboration des Normes internationales est

en général confiée aux comités techniques de l’ISO. Chaque comité membre intéressé par une étude

a le droit de faire partie du comité technique créé à cet effet. Les organisations internationales,

gouvernementales et non gouvernementales, en liaison avec l’ISO participent également aux travaux.

L’ISO collabore étroitement avec la Commission électrotechnique internationale (CEI) en ce qui concerne

la normalisation électrotechnique.

Les Normes internationales sont rédigées conformément aux règles données dans les Directives

ISO/CEI, Partie 2.

La tâche principale des comités techniques est d’élaborer les Normes internationales. Les projets de

Normes internationales adoptés par les comités techniques sont soumis aux comités membres pour vote.

Leur publication comme Normes internationales requiert l’approbation de 75 % au moins des comités

membres votants.

L’attention est appelée sur le fait que certains des éléments du présent document peuvent faire l’objet de

droits de propriété intellectuelle ou de droits analogues. L’ISO ne saurait être tenue pour responsable de

ne pas avoir identifié de tels droits de propriété et averti de leur existence.

L’ISO 14934-2 a été élaborée par le comité technique ISO/TC 92, Sécurité au feu, sous-comité SC 1,

Amorçage et développement du feu.

Cette deuxième édition annule et remplace la première édition (ISO 14934-2:2006), qui a fait l’objet

d’une révision technique.

L’ISO 14934 comprend les parties suivantes, présentées sous le titre général Essais au feu — Étalonnage

et utilisation des appareils de mesure du flux thermique:

— Partie 1: Principes généraux

— Partie 2: Méthodes d’étalonnage primaire

— Partie 3: Méthode d’étalonnage secondaire

— Partie 4: Lignes directrices pour l’utilisation des fluxmètres thermiques dans les essais au feu

Introduction

Dans de nombreuses méthodes d’essais au feu, le niveau de rayonnement est spécifié et, donc, il est très

important que le flux thermique radiatif soit bien défini et mesuré avec une exactitude suffisante. Le

transfert thermique radiatif est également le mode prépondérant de transfert thermique dans la plupart

des feux réels.

Dans la pratique, le flux thermique radiatif est habituellement mesuré au moyen des fluxmètres

thermiques totaux du type Schmidt-Boelter (thermopile) ou du type Gardon (feuil). Ces fluxmètres

enregistrent le flux thermique combiné par rayonnement et convection par rapport à une surface

refroidie. La contribution au transfert thermique par convection dépend principalement de la différence

de température entre les gaz environnants et la surface sensible et de la vitesse des gaz environnants.

Elle dépendra également de la taille et de la forme du fluxmètre thermique, de son orientation et de sa

température qui est proche de la température de l’eau de refroidissement. Dans de nombreuses situations

pratiques dans les essais de feu, la contribution de la convection à la surface sensible de l’instrument

peut s’élever à 25 % du flux thermique radiatif. Par conséquent, il est toujours nécessaire de déterminer

et contrôler cette composante.

Pour déterminer la fraction du flux thermique total dû au rayonnement, un schéma d’étalonnage a

été mis au point dans lequel l’étalonnage primaire est réalisé sur deux types différents de fluxmètres

thermiques: (1) un radiomètre hémisphérique total, sensible uniquement au rayonnement, et (2) un

fluxmètre thermique total (plus fréquemment utilisé), sensible à la fois au transfert thermique par

rayonnement et au transfert thermique par convection. La comparaison des mesures entre les deux

types d’appareils de mesure dans des méthodes d’étalonnage (ou de transfert) secondaire permet de

caractériser l’influence de la convection dans la méthode. Pour tous les étalonnages et mesures du flux

thermique radiatif, il convient dans toute la mesure du possible d’inclure dans les calculs d’incertitude

celle qui est associée à l’élimination de la composante de convection. Pour les méthodes d’étalonnage

secondaire, l’utilisation combinée des radiomètres hémisphériques et fluxmètres thermiques totaux

permet d’estimer la contribution de la convection. La même configuration peut être également utilisée

dans l’étalonnage des méthodes d’essais de feu.

L’étalonnage primaire est réalisé dans une cavité corps noir dans des conditions où la composante

convective du transfert thermique peut être négligée ou contrôlée. Un exemple d’un tel appareillage est

une installation de corps noir sous vide ayant la caractéristique unique de présenter des effets négligeables

de la convection et de la conduction décrits dans le présent document comme étant la méthode de la

cavité corps noir sous vide (VBBC pour vacuum black-body cavity) (Méthode 1). D’autres installations de

corps noirs (non sous vide) peuvent également être appropriées comme sources primaires de chaleur

pour l’étalonnage, sous réserve qu’elles soient complètement caractérisées, particulièrement en termes

d’effets convectifs éventuels sur la surface sensible du fluxmètre thermique qui est en cours d’étalonnage.

Un exemple d’une telle installation décrite dans le présent document comme étant la méthode de la

cavité corps noir sphérique (Méthode 2) est un four ayant un orifice orienté vers le bas afin de réduire la

convection au minimum. Un autre exemple en est la méthode du corps noir à température variable (VTBB

pour variable temperature black-body) (Méthode 3) dans laquelle l’effet de la composante convective est

réduit au minimum par l’adoption d’une procédure de substitution où le fluxmètre thermique devant

être étalonné est comparé à un radiomètre étalon primaire. Dans ces conditions, l’effet convectif pour

chaque mesurage peut être supposé comme étant d’un même ordre de grandeur.

NOTE Les fluxmètres Schmidt-Boelter et Gardon sont des exemples de produits appropriés disponibles sur

le marché. Cette information est donnée à l’intention des utilisateurs de la présente partie de l’ISO 14934 et ne

signifie nullement que l’ISO approuve ou recommande l’emploi exclusif des produits ainsi désignés.

vi © ISO 2013 – Tous droits réservés

NORME INTERNATIONALE ISO 14934-2:2013(F)

Essais au feu — Étalonnage et utilisation des appareils de

mesure du flux thermique —

Partie 2:

Méthodes d’étalonnage primaire

1 Domaine d’application

La présente partie de l’ISO 14934 décrit trois méthodes d’étalonnage pour les radiomètres hémisphériques

totaux et les fluxmètres thermiques totaux, ces appareils étant exposés à un rayonnement bien défini

provenant d’une source de chaleur rayonnante. L’équipement est dimensionné pour minimiser les

influences du transfert thermique par convection pendant l’étalonnage. Il est important de noter que,

dans leur utilisation pratique, ces instruments mesurent une combinaison du transfert thermique

par rayonnement et du transfert thermique par convection. L’influence de cette dernière composante

dépendra de la conception du fluxmètre thermique, de l’orientation, des conditions locales de température

et d’écoulement ainsi que de la température de l’eau de refroidissement.

2 Références normatives

Les documents suivants, en tout ou partie, sont référencés de manière normative dans le présent

document et sont indispensables à son application. Pour les références datées, seule l’édition citée

s’applique. Pour les références non datées, la dernière édition du document de référence s’applique (y

compris les éventuels amendements).

ISO 13943, Sécurité au feu — Vocabulaire

ISO 14934-1, Essais au feu — Étalonnage et utilisation des appareils de mesure du flux thermique — Partie 1:

Principes généraux

CEI 60584-2, Couples thermoélectriques — Partie 2: Tolérances

Guide ISO/CEI 98-3, Incertitude de mesure — Partie 3: Guide pour l’expression de l’incertitude de

mesure (GUM:1995)

Guide ISO/CEI 99, Vocabulaire international de métrologie — Concepts fondamentaux et généraux et termes

associés (VIM)

3 Termes et définitions

Pour les besoins du présent document, les termes et définitions donnés dans l’ISO 13943, l’ISO 14934-1,

le Guide ISO/CEI 98-3 et le Guide ISO/CEI 99 s’appliquent.

4 Principes

4.1 Principes généraux

L’étalonnage des fluxmètres thermiques (radiomètres hémisphériques totaux et fluxmètres thermiques

totaux) est effectué avec une source de chaleur rayonnante de type corps noir.

4.2 Principe de la méthode de la cavité corps noir sous vide (VBBC) (Méthode 1)

2 2

Cette méthode est utilisée pour étalonner les fluxmètres thermiques entre 2 kW/m et 70 kW/m . Elle

est conçue pour les fluxmètres thermiques totaux ou les radiomètres hémisphériques totaux ayant un

diamètre hors tout de 50 mm au maximum. Ces appareils peuvent avoir des tubes pour l’eau et/ou l’air

qui sont placés dans la direction axiale. L’étalonnage des fluxmètres thermiques consiste à lire la tension

de sortie des fluxmètres thermiques totaux ou des radiomètres hémisphériques totaux lorsqu’ils sont

éclairés par une source rayonnante corps noir traçable fonctionnant sous vide. Le fait de baisser la pression

absolue dans la cavité corps noir à une valeur comprise entre 0,5 Pa et 2 Pa réduit considérablement

le transfert thermique convectif. Les fluxmètres thermiques devant être étalonnés sont fixés sur un

support et font partie intégrante du système fermé. Le mode opératoire en est donné en Annexe A. La

relation entre la température du four et l’éclairement énergétique au niveau du fluxmètre thermique est

donnée en Annexe B. Des exemples de captures d’écran d’ordinateur sont donnés en Annexe C.

4.3 Principe de la méthode de la cavité corps noir sphérique (Méthode 2)

2 2

Cette méthode est utilisée pour étalonner les fluxmètres thermiques entre 2 kW/m et 70 kW/m . Une

source de chaleur rayonnante corps noir conçue comme un four sphérique comportant une ouverture

à sa partie inférieure est utilisée. La température du four, réglée avec une précision élevée, est très

uniforme à l’intérieur du four, assurant un niveau élevé de précision de la chaleur rayonnante.

Les fluxmètres thermiques devant être étalonnés sont insérés par l’ouverture située au fond du four, la

surface sensible du fluxmètre thermique étant orientée horizontalement. L’influence de la convection

est réduite à un minimum. Le fluxmètre thermique ne «voit» que l’environnement contrôlé de l’émetteur

corps noir. Le niveau de rayonnement de cet émetteur corps noir dépend principalement de la température

mesurée, ce qui le rend traçable par rapport aux étalons internationaux de température.

L’exactitude de la méthode dépend de la conception de l’appareillage d’essai. Le mode opératoire est

donné en Annexe D. La relation entre la température du four et l’éclairement énergétique au niveau

du fluxmètre thermique est décrite en Annexe E. Les limites d’erreurs supposent que l’appareillage

est construit conformément aux figures montrées dans l’Annexe F. Des recommandations pour les

opérateurs sont données dans l’Annexe G.

4.4 Principe de la méthode du corps noir à température variable (VTBB) (Méthode 3)

La méthode exploite le principe de la radiométrie à substitution électrique pour étalonner des capteurs

de flux thermique pouvant atteindre 50 kW/m au maximum. Les capteurs sont étalonnés en se référant

à un radiomètre à substitution électrique à température ambiante dont l’étalonnage est traçable par

rapport à un radiomètre cryogénique de haute précision (HACR) étalon primaire. Il s’agit d’un étalon qui

est utilisé pour la puissance de rayonnement optique et qui est soutenu par une chaîne d’étalonnages

indépendants.

L’étalonnage utilise un corps noir à température variable (VTBB) de 25 mm de diamètre de cavité

comme source rayonnante à large bande. Le VTBB se compose d’une cavité double dans un tube de

graphite chauffé électriquement. La température de corps noir est régulée et stable à ± 0,1 K par rapport

à la valeur de consigne.

Le capteur de flux thermique devant être étalonné et le radiomètre étalon de référence sont placés à

une distance fixe de l’ouverture du corps noir, en fonction du niveau du flux thermique. La variation du

niveau du flux thermique incident au droit de l’emplacement du capteur est obtenue en faisant varier la

température du VTBB. Le mode opératoire pour le radiomètre à substitution électrique est donné en

Annexe H. Le mode opératoire de l’étalonnage est donné en Annexe I. La procédure de réduction des

données est donnée en Annexe J.

2 © ISO 2013 – Tous droits réservés

5 Aptitude d’un capteur à l’étalonnage

5.1 Types de fluxmètres thermiques

Les trois méthodes sont toutes prévues pour l’étalonnage des radiomètres hémisphériques totaux et des

fluxmètres thermiques totaux. Les fluxmètres thermiques totaux sont généralement du type Schmidt-

Boelter et du type Gardon. Les données d’étalonnage expérimentales sont normalement accompagnées

d’une expression indiquant la sensibilité du fluxmètre. Il convient de noter que le fluxmètre a une

sensibilité spectrale spécifique à chaque longueur d’onde λ. Toutefois, pour les fluxmètres thermiques

utilisés dans les essais de feu, la sensibilité peut être supposée indépendante de la longueur d’onde

sur la plage spectrale des sources rayonnantes communément examinées. Les écarts par rapport aux

caractéristiques idéales de réponse directionnelle peuvent être négligés.

Le champ de vue est supposé être hémisphérique (angle solide de 180°) et la surface est censée se

comporter comme un corps noir parfait, tant du point de vue des caractéristiques spectrales que de

celui de la réponse directionnelle.

Les méthodes peuvent être utilisées pour les radiomètres ayant un champ de vue limité, à condition que

ce champ soit bien caractérisé et que les corrections apportées pour ce champ de vue soient traçables.

5.2 Conception des fluxmètres thermiques

Les radiomètres et les fluxmètres thermiques ayant un diamètre hors tout maximal de 50 mm et un

diamètre de surface sensible pouvant atteindre 10 mm peuvent être pris en charge dans les Méthodes 1

et 2. Au cours de l’étalonnage, la température de corps du fluxmètre thermique doit rester constante. Un

refroidissement à l’eau permet de s’en assurer. Dans un certain nombre de cas, une alimentation d’air est

utilisée pour maintenir la fenêtre exempte de poussière. Dans la mesure du possible, les canalisations

d’eau et/ou d’air suivent un chemin parallèle à l’axe de l’appareil de mesure afin de maintenir les conduites

dans les limites du diamètre hors tout de 50 mm.

NOTE Pour le VTBB, aucune restriction n’est imposée sur le diamètre hors tout du capteur ou sur la manière

d’acheminer les conduites d’eau de refroidissement ou de gaz de purge. Toutefois, il est recommandé que la surface

sensible du capteur ait un diamètre inférieur ou égal à 10 mm.

5.3 Étendue de mesure

Les radiomètres étant généralement conçus pour être utilisés dans une certaine plage, il convient de

les étalonner dans cette plage. Pour les radiomètres qui seront utilisés hors de la plage de la méthode

choisie, il n’est pas permis, sauf justification, d’extrapoler les résultats d’étalonnage obtenus.

5.4 État du fluxmètre thermique avant l’étalonnage

Le revêtement sur le capteur est examiné visuellement et, si une réparation est nécessaire, le client

en est informé.

6 Méthode de la cavité corps noir sous vide (VBBC) (Méthode 1)

6.1 Appareillage

6.1.1 Description générale d’un appareillage pour la Méthode 1

L’appareillage d’étalonnage primaire est un système isolé fermé comportant deux pièces essentielles

(voir le schéma de la Figure 1):

— un canon qui est un tube cylindrique mobile (1) comprenant la cavité corps noir (4) chauffée

électriquement [(3), (6)], les diaphragmes (5), le fluxmètre thermique (10) et ses tubes de

refroidissement,

— une chambre isolée et refroidie (2).

Légende

1 porte-fluxmètre refroidi à l’eau

2 tube de céramique

3 dispositif de chauffage électrique

4 cavité corps noir

5 diaphragme

6 trois dispositifs de chauffage électrique

7 thermocouple radial multipoints

8 pompe à vide

9 chariot mobile

10 fluxmètre thermique

11 thermocouple longitudinal multipoints

a

Voir Figure 3.

b

Voir Figure 2.

Figure 1 — Coupe du four (VBBC)

6.1.2 Cavité corps noir sous vide (VBBC)

La cavité est un cylindre horizontal ayant un diamètre de 160 mm environ et une longueur de 420 mm

environ (voir Figures 2 et 3). Le fluxmètre thermique affleure le diaphragme afin de fermer le système

composé du corps noir et du diaphragme.

La cavité corps noir est mise sous vide au moyen d’une pompe primaire et d’une turbopompe moléculaire.

La pression dans la cavité est mesurée et enregistrée en continu.

La cavité corps noir est chauffée électriquement à travers la paroi cylindrique au moyen d’enroulements.

Quatre régulateurs du type PID (commande proportionnelle-intégrale-dérivée) commandent le

chauffage de la cavité. Ces régulateurs PID maintiennent la température du corps noir à ± 0,3 K environ

par rapport à la valeur de consigne. Une chemise de céramique est placée autour de la cavité afin de

réduire les pertes thermiques. Le fluxmètre thermique est entouré de trois diaphragmes afin de réfléchir

4 © ISO 2013 – Tous droits réservés

le rayonnement provenant de la cavité et de limiter les pertes créées par cette ouverture. Le corps noir

peut fonctionner jusqu’à une température d’environ 900 °C.

Légende

1 diaphragme

2 interface du fluxmètre thermique pour un corps lisse avec et sans collerette

3 fluxmètre thermique

Figure 2 — Coupe du fluxmètre thermique affleurant les diaphragmes

Dimensions en millimètres

421 ±0,5

Figure 3 — Coupe de la cavité corps noir

6.1.3 Mesure de la température

Les profils thermiques de la cavité sont mesurés à l’aide de thermocouples.

a) Un ensemble de thermocouples du type S mesure la variation de température radiale à l’arrière de

la cavité; en partant du centre, les emplacements radiaux des thermocouples sont 0 mm, 27 mm,

54 mm, 81 mm.

162 ± 0,5

b) Des thermocouples du type K sont insérés en différents points le long de la cavité pour mesurer le

gradient de température. Les thermocouples sont placés respectivement à une distance de l’avant

du corps noir de 0 mm, 17 mm, 33 mm, 50 mm, 67 mm, 83 mm, 100 mm, 133 mm, 167 mm, 200 mm,

250 mm, 300 mm, 350 mm, 410 mm.

c) Un tube de céramique, contenant un thermocouple de type S étalonné, est utilisé pour donner la

référence et vérifier la variation de température le long de la cavité.

6.1.4 Mesure de la pression

Le système de pompage comprend deux pompes:

a) une pompe primaire mécanique, qui abaisse la pression de la pression atmosphérique jusqu’à 10 000 Pa,

b) une turbopompe moléculaire, appelée pompe secondaire, qui permet d’abaisser la pression à moins

de 1 Pa. La pression est mesurée à l’aide d’un manomètre de Pirani.

Le retour à la pression atmosphérique est effectué sous azote.

6.1.5 Acquisition des données et logiciel – interfaçage de l’installation d’étalonnage

Le rayonnement thermique incident sur le capteur de flux thermique inséré dans la cavité corps noir

peut être déterminé à partir de la mesure des températures et de la pression dans la cavité et à partir de

l’emplacement et de la géométrie du capteur. Un calcul systématique a été mis au point pour déterminer

le rayonnement thermique incident.

Les réponses du fluxmètre et des différents thermocouples sont mesurées à l’aide d’un voltmètre ayant

l’exactitude appropriée. Toutes les tensions de sortie requises (manomètre, thermocouple, etc.) sont

enregistrées à l’aide d’un système enregistreur de données.

La réduction des données et le calcul de l’éclairement énergétique produit sur le capteur sont effectués

à l’aide d’un programme informatique spécial.

6.2 Mode opératoire de fonctionnement

Le fluxmètre thermique est inséré dans la cavité corps noir sous vide. Dans ce cas et en première

approximation, le signal de sortie délivré par le fluxmètre est proportionnel au flux thermique incident

total qui irradie le capteur.

Dans une étape préliminaire, la relation entre le flux thermique incident total arrivant sur un fluxmètre

type de laboratoire et la température de la cavité a été calculée à l’aide de la méthode du rayonnement

thermique net et de la modélisation du transfert thermique par convection à l’intérieur de la cavité corps

noir. Puis, lorsqu’un fluxmètre est étalonné, cette relation, avec les mêmes hypothèses relatives aux

conditions aux limites expérimentales, est utilisée pour obtenir le flux thermique incident total à partir

des mesures de la température de cavité.

Le mode opératoire de l’étalonnage est décrit dans le détail en Annexe A. La procédure de réduction des

données est décrite en Annexe B.

6.3 Incertitude

6.3.1 Incertitude en général

L’estimation de l’incertitude élargie d’une mesure est basée sur une analyse des principales sources

d’incertitudes. La contribution de chaque composante due à la méthode, au milieu et aux dispositifs

utilisés est analysée. Un récapitulatif des incertitudes estimées est consigné dans le Tableau 1.

6 © ISO 2013 – Tous droits réservés

6.3.2 Température de corps noir, modélisation du transfert thermique et émissivité

La composante «température de corps noir» prend en compte tous les détails d’une mesure de

température. La composante «modélisation de transfert thermique» s’obtient par une analyse de

l’influence qu’ont les positions des thermocouples, la modélisation du rayonnement et de la convection

ainsi que la résistance thermique (environ 1,3 % au bas niveau de flux thermique). Cette composante

est la plus importante source d’incertitude. L’incertitude liée à l’émissivité de chaque partie de la cavité

corps noir peut être considérée comme étant une contribution négligeable à l’incertitude totale.

6.3.3 Relevé de la pression de sortie

L’incertitude liée au relevé de la pression de sortie est déterminée par les détails relatifs à l’étalonnage

et à la résolution des instruments.

6.3.4 Lecture du radiomètre

Cette contribution est calculée pour un capteur refroidi à l’eau. La répétabilité et l’influence du flux de

refroidissement sont en particulier prises en compte. En fonction du niveau du flux thermique, différents

scénarii sont appliqués pour l’acquisition de données des relevés du radiomètre. Le résultat obtenu est un

compromis entre l’effet du temps d’équilibre aux niveaux de flux thermique du programme d’étalonnage

et la résistance du revêtement du capteur.

Tableau 1 — Récapitulatif des sources d’incertitude

Incertitude relative

Source d’incertitude Type

± % à

272 °C 375 °C 542 °C 671 °C 700 °C 800 °C

Composante

2 2 2 2 2 2

(5,0 kW/m ) (10,0 kW/m ) (25,0 kW/m ) (45,1 kW/m ) (50,8 kW/m ) (75,2 kW/m )

Température de

A-B 0,24 0,20 0,20 0,19 0,19 0,18

corps noir

Modélisation du

B 1,27 1,07 0,85 0,73 0,71 0,64

transfert thermique

Émissivité de corps

B 0,00 0,00 0,00 0,00 0,00 0,00

noir

Relevé de la pression

B 0,10 0,07 0,03 0,02 0,02 0,01

de sortie

Lecture du radio-

A-B 0,84 0,54 0,43 0,42 0,41 0,41

mètre

Incertitude relative

(k = 2) 3,1 2,4 1,9 1,7 1,7 1,6

élargie combinée

L’incertitude relative élargie (k = 2) est estimée comme étant inférieure à ± 2,5 % pour la plage des flux

2 2

thermiques compris entre 10 kW/m et 75 kW/m .

7 Méthode de la cavité corps noir sphérique (Méthode 2)

7.1 Appareillage

7.1.1 Description générale d’un appareillage pour la Méthode 2

Il s’agit d’une méthode semi-fermée qui est basée sur l’utilisation d’une chambre de four sphérique bien

isolée, chauffée électriquement. Un porte-fluxmètre refroidi à l’eau contenant le fluxmètre thermique

est inséré dans l’ouverture pratiquée au fond du four. Le four est représenté à la Figure 4.

Il convient que le four sphérique, pour fonctionner comme émetteur corps noir presque parfait, ait une

grande superficie par rapport à l’ouverture. L’ouverture dans le tube de visée refroidi à l’eau définit le

facteur de forme sous lequel le four rayonne vers le fluxmètre thermique. Le tube de visée et le fluxmètre

avec son porte-fluxmètre sont placés au fond du tube pour réduire l’effet des courants de convection.

7.1.2 Chambre du four sphérique

1)

Le four sphérique consiste en une coque interne en matériau à base d’Inconel qui est fortement oxydé

pour améliorer son émissivité spectrale. À l’extérieur de cette coque d’Inconel, des enroulements

chauffants électriques uniformément répartis sont fixés avec un composé céramique ayant une bonne

conductivité thermique. La chambre du four est enrobée dans un matériau isolant thermique céramique

résistant aux hautes températures afin de réduire au minimum les pertes thermiques et établir une

distribution uniforme de la température. Il convient que le diamètre intérieur de la chambre du four soit

supérieur à 4,5 fois l’ouverture limitante du tube de visée refroidi à l’eau.

7.1.3 Tube de visée et porte-fluxmètre

Le tube de visée refroidi à l’eau consiste en un assemblage de cylindres concentriques ayant un système

de canaux d’eau entre eux. Le tube de visée doit être soigneusement usiné à des cotes précises. Son

ouverture supérieure forme une ouverture par laquelle le four rayonne vers le fluxmètre thermique.

Une collerette se trouve à une certaine distance vers le bas (X dans les Figures 5 et 6). Cette collerette

sert partiellement d’écran contre le rayonnement parasite, mais surtout d’appui, pour positionner

précisément le porte-fluxmètre refroidi à l’eau. Le tube de visée avec le porte-fluxmètre est montré à la

Figure 5 où les principaux détails sont identifiés.

Le tube de visée est calculé pour être utilisé avec le porte-fluxmètre en deux positions, sans occasionner de

réflexions par les parois du refroidisseur: la position supérieure (sans bague d’entretoise) et un emplacement