ISO 7544:2024

(Main)Rolling bearings — Test and assessment methods for cleanliness

Rolling bearings — Test and assessment methods for cleanliness

This document specifies procedures and equipment for cleanliness inspections of rolling bearings. It describes, in particular, test methods and assessment techniques. This document is applicable to the test and assessment of various types of open bearings and capped bearings before grease filling, as well as the test and assessment of rolling bearing parts. This document is not applicable for linear motion rolling bearings.

Roulements — Méthodes d'essai et d'évaluation de la propreté

Le présent document spécifie des modes opératoires et l’équipement nécessaire pour les inspection de la propreté des roulements. Il décrit en particulier les méthodes d’essai et les techniques d’évaluation. Le présent document est applicable à l’essai et à l’évaluation de divers types de roulements ouverts et de roulements protégés avant le graissage, ainsi qu’à l’essai et à l’évaluation des éléments de roulement. Le présent document n’est pas applicable aux roulements linéaires.

General Information

- Status

- Published

- Publication Date

- 25-Sep-2024

- Technical Committee

- ISO/TC 4 - Rolling bearings

- Drafting Committee

- ISO/TC 4 - Rolling bearings

- Current Stage

- 6060 - International Standard published

- Start Date

- 26-Sep-2024

- Due Date

- 29-Jun-2024

- Completion Date

- 26-Sep-2024

Overview

ISO 7544:2024 - Rolling bearings - Test and assessment methods for cleanliness - defines standard procedures, equipment and assessment techniques for cleanliness inspections of rolling bearings. Published in 2024, this ISO document applies to open and capped bearings (before grease filling) and to individual rolling bearing parts. It is specifically tailored to bearing components and is not applicable to linear motion rolling bearings. ISO 7544 provides a consistent framework to extract, filter, measure and report particulate contamination to enable comparable cleanliness results across suppliers and test laboratories.

Key topics and technical requirements

- Scope and terminology: Defines component and rolling bearing part terms, controlled surfaces, and the concept of an extraction curve measurement.

- Equipment and extraction methods: Specifies equipment for two primary extraction techniques:

- Pressure-rinsing method (parameters and procedure are prescribed)

- Ultrasonic extraction method (bath sizing, power density and procedure)

- Filtration and drying: Requirements for selection and handling of analysis filters, filtration procedures and drying prior to analysis.

- Analysis methods:

- Gravimetry (residue mass measurement)

- Light-optical analysis (particle counting and morphology)

- Measurement metrics and codes: Introduces the Component Cleanliness Code (CCC) and other symbols/abbreviations used to quantify particle loads per controlled surface area.

- Quality control procedures: Includes blank-value determination, test-lot specification, repeatability via extraction curve measurements and an escalation strategy for non-conforming results.

- Documentation and safety: Test report requirements and informative annexes covering occupational health, safety and example reports.

Practical applications - who uses ISO 7544

ISO 7544 is intended for:

- Bearing manufacturers and suppliers conducting incoming/outgoing cleanliness inspections

- Third‑party test laboratories and quality assurance teams validating bearing cleanliness

- OEMs and procurement teams specifying cleanliness requirements in contracts

- Maintenance and reliability engineers assessing failure modes related to particulate contamination

Benefits include standardized test methods, reproducible contamination data for supplier control, and clearer communication of cleanliness requirements between customers and suppliers.

Related standards

- ISO 16232:2018 (road-vehicle component cleanliness) - ISO 7544 adapts concepts from ISO 16232 specifically for rolling bearings.

- ISO 5593:2023 (rolling bearings - vocabulary) - provides terminology used in ISO 7544.

- ISO 281 (bearing life calculation) is referenced as context for cleanliness impact on bearing performance.

Keywords: ISO 7544, rolling bearings, cleanliness inspection, pressure-rinsing, ultrasonic extraction, filtration, gravimetry, light-optical analysis, component cleanliness code (CCC).

Buy Documents

ISO 7544:2024 - Rolling bearings — Test and assessment methods for cleanliness Released:26. 09. 2024

ISO 7544:2024 - Roulements — Méthodes d'essai et d'évaluation de la propreté Released:26. 09. 2024

Frequently Asked Questions

ISO 7544:2024 is a standard published by the International Organization for Standardization (ISO). Its full title is "Rolling bearings — Test and assessment methods for cleanliness". This standard covers: This document specifies procedures and equipment for cleanliness inspections of rolling bearings. It describes, in particular, test methods and assessment techniques. This document is applicable to the test and assessment of various types of open bearings and capped bearings before grease filling, as well as the test and assessment of rolling bearing parts. This document is not applicable for linear motion rolling bearings.

This document specifies procedures and equipment for cleanliness inspections of rolling bearings. It describes, in particular, test methods and assessment techniques. This document is applicable to the test and assessment of various types of open bearings and capped bearings before grease filling, as well as the test and assessment of rolling bearing parts. This document is not applicable for linear motion rolling bearings.

ISO 7544:2024 is classified under the following ICS (International Classification for Standards) categories: 21.100.20 - Rolling bearings. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 7544:2024 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

International

Standard

ISO 7544

First edition

Rolling bearings — Test and

2024-09

assessment methods for cleanliness

Roulements — Méthodes d'essai et d'évaluation de la propreté

Reference number

© ISO 2024

All rights reserved. Unless otherwise specified, or required in the context of its implementation, no part of this publication may

be reproduced or utilized otherwise in any form or by any means, electronic or mechanical, including photocopying, or posting on

the internet or an intranet, without prior written permission. Permission can be requested from either ISO at the address below

or ISO’s member body in the country of the requester.

ISO copyright office

CP 401 • Ch. de Blandonnet 8

CH-1214 Vernier, Geneva

Phone: +41 22 749 01 11

Email: copyright@iso.org

Website: www.iso.org

Published in Switzerland

ii

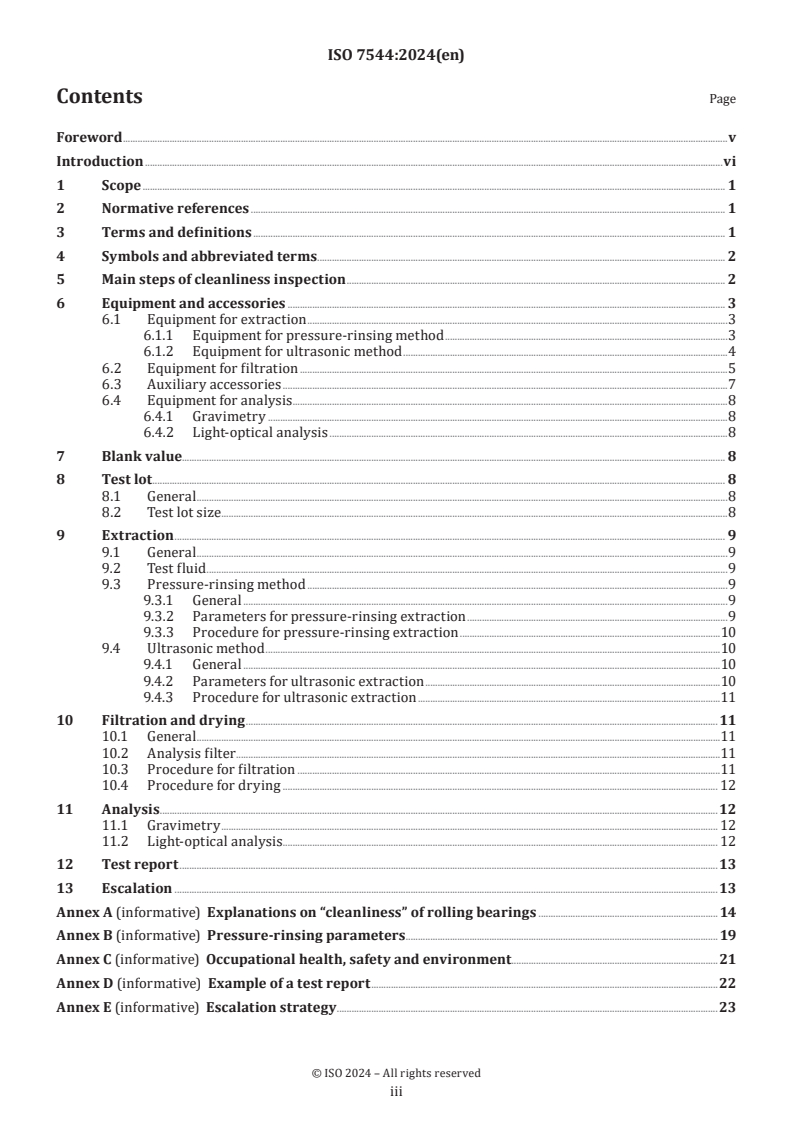

Contents Page

Foreword .v

Introduction .vi

1 Scope . 1

2 Normative references . 1

3 Terms and definitions . 1

4 Symbols and abbreviated terms. 2

5 Main steps of cleanliness inspection . 2

6 Equipment and accessories . 3

6.1 Equipment for extraction .3

6.1.1 Equipment for pressure-rinsing method .3

6.1.2 Equipment for ultrasonic method .4

6.2 Equipment for filtration .5

6.3 Auxiliary accessories .7

6.4 Equipment for analysis .8

6.4.1 Gravimetry .8

6.4.2 Light-optical analysis .8

7 Blank value. 8

8 Test lot . 8

8.1 General .8

8.2 Test lot size .8

9 Extraction . 9

9.1 General .9

9.2 Test fluid .9

9.3 Pressure-rinsing method .9

9.3.1 General .9

9.3.2 Parameters for pressure-rinsing extraction .9

9.3.3 Procedure for pressure-rinsing extraction .10

9.4 Ultrasonic method .10

9.4.1 General .10

9.4.2 Parameters for ultrasonic extraction .10

9.4.3 Procedure for ultrasonic extraction .11

10 Filtration and drying .11

10.1 General .11

10.2 Analysis filter .11

10.3 Procedure for filtration .11

10.4 Procedure for drying . 12

11 Analysis .12

11.1 Gravimetry . 12

11.2 Light-optical analysis . . 12

12 Test report .13

13 Escalation .13

Annex A (informative) Explanations on “cleanliness” of rolling bearings . 14

Annex B (informative) Pressure-rinsing parameters . 19

Annex C (informative) Occupational health, safety and environment .21

Annex D (informative) Example of a test report .22

Annex E (informative) Escalation strategy .23

iii

Bibliography .24

iv

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out through

ISO technical committees. Each member body interested in a subject for which a technical committee

has been established has the right to be represented on that committee. International organizations,

governmental and non-governmental, in liaison with ISO, also take part in the work. ISO collaborates closely

with the International Electrotechnical Commission (IEC) on all matters of electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are described

in the ISO/IEC Directives, Part 1. In particular, the different approval criteria needed for the different types

of ISO document should be noted. This document was drafted in accordance with the editorial rules of the

ISO/IEC Directives, Part 2 (see www.iso.org/directives).

ISO draws attention to the possibility that the implementation of this document may involve the use of (a)

patent(s). ISO takes no position concerning the evidence, validity or applicability of any claimed patent

rights in respect thereof. As of the date of publication of this document, ISO had not received notice of (a)

patent(s) which may be required to implement this document. However, implementers are cautioned that

this may not represent the latest information, which may be obtained from the patent database available at

www.iso.org/patents. ISO shall not be held responsible for identifying any or all such patent rights.

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation of the voluntary nature of standards, the meaning of ISO specific terms and expressions

related to conformity assessment, as well as information about ISO's adherence to the World Trade

Organization (WTO) principles in the Technical Barriers to Trade (TBT), see www.iso.org/iso/foreword.html.

This document was prepared by Technical Committee ISO/TC 4, Rolling bearings.

Any feedback or questions on this document should be directed to the user’s national standards body. A

complete listing of these bodies can be found at www.iso.org/members.html.

v

Introduction

This document is based on ISO 16232. However, the inspection and evaluation methods in ISO 16232 cannot

be directly transferred to the rolling bearings industry, because of the different uses of rolling bearings in a

wide variety of applications. This document has been prepared to describe a common and general approach

for the inspection of cleanliness of rolling bearings.

The cleanliness requirements on rolling bearings increase steadily. The cleanliness of rolling bearings has a

direct influence on achieving reliable performance, especially in association with vibration and noise, as well

as the life of rolling bearings according to ISO 281. Therefore, the cleanliness of rolling bearings is necessary

to a certain level. Various test and assessment methods of rolling bearing cleanliness lead to differences in

inspection and assessment results. To avoid incomparable inspection results, the extraction procedure, the

test fluid and the parameter settings for the test equipment are described in this document.

Figure 1 shows that the type of contaminant particle is crucial in determining the particle size and counting.

After several times of over rolling, brittle particles break into small pieces as shown in Figure 1 a); in

comparison to the measured thickness, their effective size is reduced significantly. Ductile particles can be

deformed as shown in Figure 1 b).

Particulate contaminants (debris), entrapped into the contact between the rolling elements and the

raceways, are the main cause for surface-initiated damages, which produce many rolling bearings failures.

Subject to the elastic properties of the rolling element and raceway materials, entrapped particles, under the

heavily loaded contacts, deform mainly in the inlet zone and remain nearly the same as they pass through the

Hertzian contact zone, leaving the indentations on the mating surfaces. It seems clear that brittle particles,

like corundum (Al O ) and silicon carbide (SiC), tend to fracture and break into smaller pieces during the

2 3

entrainment into the contact. Ductile particles, like copper, plastics and textile fibres are heavily deformed

during the entrainment and extruded subsequently from the contact, as shown in Figure 1; see Reference [9]

for further information.

a) Brittle particles b) Ductile particles

Key

1 initial deformation

2 debris fracture

3 fragments entering contact

4 debris starting to deform

5 elastic deformation closure around flattened particle giving dents on mating surfaces

Figure 1 — Deformation mechanisms of brittle and ductile particles

This document does not give the cleanliness limits for rolling bearings. The cleanliness required for a

specific application is dependent on many factors. Cleanliness limits can be agreed between the supplier and

customer.

vi

International Standard ISO 7544:2024(en)

Rolling bearings — Test and assessment methods for

cleanliness

1 Scope

This document specifies procedures and equipment for cleanliness inspections of rolling bearings. It

describes, in particular, test methods and assessment techniques.

This document is applicable to the test and assessment of various types of open bearings and capped

bearings before grease filling, as well as the test and assessment of rolling bearing parts.

This document is not applicable for linear motion rolling bearings.

2 Normative references

The following documents are referred to in the text in such a way that some or all of their content constitutes

requirements of this document. For dated references, only the edition cited applies. For undated references,

the latest edition of the referenced document (including any amendments) applies.

ISO 5593:2023, Rolling bearings — Vocabulary

ISO 16232:2018, Road vehicles — Cleanliness of components and systems

3 Terms and definitions

For the purposes of this document, the terms and definitions given in ISO 5593, ISO 16232 and the

following apply.

ISO and IEC maintain terminology databases for use in standardization at the following addresses:

— ISO Online browsing platform: available at https:// www .iso .org/ obp

— IEC Electropedia: available at https:// www .electropedia .org/

3.1

component

rolling bearing, rolling bearing part (3.3) or subunit of a rolling bearing

3.2

extraction curve measurement

procedure for verifying the efficiency and suitability of extraction parameters by repeating the extraction a

maximum of six times in an identical manner with the same test object

3.3

rolling bearing part

individual part comprising a rolling bearing but excluding all accessories

Note 1 to entry: The main rolling bearing parts are outer ring, inner ring, rolling elements and cage (if necessary,

further parts of the rolling bearing like shield, seal etc.).

[SOURCE: ISO 5593:2023, 3.2.1.1, modified — Note 1 to entry has been added.]

3.4

surface

exterior area and interior area of the component (3.1)

3.5

controlled surface

surface (3.4) of the rolling bearings or rolling bearing parts that is subject to a cleanliness requirement

4 Symbols and abbreviated terms

For the purposes of this document, the following symbols and abbreviated terms apply.

A unit of reference “1 000 cm controlled surface” when specifying the CCC

CCC component cleanliness code

CCC component cleanliness code for all particles

a

CCC component cleanliness code for shiny (metallic) particles without fibres

m

CCC component cleanliness code for other particles without fibres

o

CCC component cleanliness code for all particles without fibres

wof

D nominal outside diameter, in millimetres (mm)

m residue mass (net mass of particle load), in milligrams (mg)

m initial mass (tare mass of analysis filter), in milligrams (mg)

m final mass (gross mass, i.e. total mass of occupied analysis filter), in milligrams (mg)

P power of ultrasonic device, in watts (W)

U

V filling quantity of test vessel, in litres (l)

B

V filling quantity of bath, in litres (l)

U

x particle size, e.g. 150 μm ≤ x < 200 μm, in micrometres (μm)

φ power density of the ultrasonic bath, in watts per litre (W/l)

U

5 Main steps of cleanliness inspection

The cleanliness inspection is made with the following steps (see Figure 2):

a) selection - taking the test lot for analysis;

b) extraction - removing the particles from the test component;

c) filtration - of the particles;

d) analysis - of the particles;

e) documentation - of the inspection parameters and results.

The cleanliness inspections shall be performed using the materials and equipment described in this

document and in a suitable environment by skilled staff; for more information, see ISO 16232. The test

environment shall be in accordance with ISO 16232:2018, 11.2.4.

Figure 2 — Main steps of cleanliness inspection

To compare inspection results reliably, the same test fluid, extraction procedure and analysis parameter

shall be applied.

For further information about the analysis of the particles and the documentation, see Annex A and Annex D.

6 Equipment and accessories

6.1 Equipment for extraction

6.1.1 Equipment for pressure-rinsing method

A schematic diagram of a pressure-rinsing cabinet is shown in Figure 3. Other equipment such as open

cabinets, pressure vessels with a spraying gun, or laboratory wash bottles can also be used.

Key

1 extraction chamber (clean air area) 6 media supply with

2 manual pressure-rinsing nozzles — test fluid

3 collection trough — purification filter

4 stop cock — pump or pressure supply

5 analysis filter 7 controls for rinsing programs with emergency stop

8 foot switch

Figure 3 — Example of a pressure-rinsing cabinet

6.1.2 Equipment for ultrasonic method

A schematic diagram of an ultrasonic bath is shown in Figure 4. Other equipment like extraction cabinets

that uses the ultrasonic extraction method can also be used.

a) Test object in ultrasonic bath b) Test object in test vessel

Key

1 tank

2 test fluid

3 test object

4 vessel

5 ultrasound transducer

6 water (e.g. tap water)

NOTE 1 With increasing frequency of the ultrasonic, the related wavelength decreases.

NOTE 2 The distance between sound source and rolling bearings at a frequency of 40 kHz is more than 38 mm. At a

frequency of 35 kHz, the distance is more than 43 mm.

Figure 4 — Schematic diagram of ultrasonic bath

The test object is direct in the bath [see Figure 4 a)]. The power density of the ultrasonic bath, φ , is

U

calculated according to Formula (1).

P

U

ϕ = (1)

U

V

U

The test object is in test vessel [see Figure 4 b)]. The power density of the ultrasonic bath, φ , is calculated

U

according to Formula (2).

P

U

ϕ = (2)

U

VV+

UB

6.2 Equipment for filtration

In general, the equipment for filtration comprises the following parts:

— analysis filter;

— equipment for filtration.

The schematic diagram of the direct filtration is shown in Figure 5.

Key

1 ultrasonic bath or pressure-rinsing cabinet

2 analysis filter

3 filter holder

4 vacuum source

Figure 5 — Schematic diagram of direct filtration

The separate filtration shall be realized according to Figure 6.

Key

1 filter funnel

2 analysis filter

3 filter holder

4 vacuum source

5 vacuum flask

Figure 6 — Schematic diagram of separate filtration

6.3 Auxiliary accessories

The following accessories shall be used for the testing:

— analysis filter tweezers;

— disposable synthetic gloves;

— laboratory wash bottle for rinsing;

— stainless steel crucible tongs or tweezers for parts handling;

— timer;

— Petri dishes or similar with cover slip;

— glass or stainless vessels for components.

6.4 Equipment for analysis

6.4.1 Gravimetry

An analytical balance, with resolution at least 0,1 mg, shall be used methodologically for the analysis of the

test lot.

6.4.2 Light-optical analysis

The following devices and equipment shall be used for the procedures listed.

a) Measuring the largest particle

1) stereo microscope with ocular scale or measuring software included;

2) object micrometre or length standard with certificate.

b) Determining the particle size distribution

1) automatic stereo microscope;

2) particle scanner that can determine at least 50 µm particle size;

3) filter frames or other suitable aids for fixation of the analysis filter;

4) particle standard with certificate.

7 Blank value

The blank value shows the cleanliness level of the whole testing environment. For this purpose, the

cleanliness test is made w

...

Norme

internationale

ISO 7544

Première édition

Roulements — Méthodes d'essai et

2024-09

d'évaluation de la propreté

Rolling bearings — Test and assessment methods for cleanliness

Numéro de référence

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2024

Tous droits réservés. Sauf prescription différente ou nécessité dans le contexte de sa mise en œuvre, aucune partie de cette

publication ne peut être reproduite ni utilisée sous quelque forme que ce soit et par aucun procédé, électronique ou mécanique,

y compris la photocopie, ou la diffusion sur l’internet ou sur un intranet, sans autorisation écrite préalable. Une autorisation peut

être demandée à l’ISO à l’adresse ci-après ou au comité membre de l’ISO dans le pays du demandeur.

ISO copyright office

Case postale 401 • Ch. de Blandonnet 8

CH-1214 Vernier, Genève

Tél.: +41 22 749 01 11

E-mail: copyright@iso.org

Web: www.iso.org

Publié en Suisse

ii

Sommaire Page

Avant-propos .v

Introduction .vi

1 Domaine d’application . 1

2 Références normatives . 1

3 Termes et définitions . 1

4 Symboles et termes abrégés . 2

5 Principales étapes de l’inspection de propreté . 2

6 Équipement et accessoires . 3

6.1 Équipement pour l’extraction .3

6.1.1 Équipement pour la méthode de rinçage sous pression.3

6.1.2 Équipement pour la méthode ultrasonore .4

6.2 Équipement pour la filtration .5

6.3 Accessoires auxiliaires .7

6.4 Équipement pour l’analyse . .8

6.4.1 Gravimétrie .8

6.4.2 Analyse optique .8

7 Valeur à blanc . 8

8 Lot d’essai . 8

8.1 Généralités .8

8.2 Taille du lot d’essai .8

9 Extraction . 9

9.1 Généralités .9

9.2 Fluide d’essai .9

9.3 Méthode de rinçage sous pression .9

9.3.1 Généralités .9

9.3.2 Paramètres pour l’extraction par rinçage sous pression .9

9.3.3 Mode opératoire pour l’extraction par rinçage sous pression .10

9.4 Méthode ultrasonore.10

9.4.1 Généralités .10

9.4.2 Paramètres pour l’extraction par ultrasons .10

9.4.3 Mode opératoire pour l’extraction par ultrasons .11

10 Filtration et séchage .11

10.1 Généralités .11

10.2 Filtre d’analyse .11

10.3 Mode opératoire pour la filtration .11

10.4 Mode opératoire pour le séchage . 12

11 Analyse .12

11.1 Gravimétrie . 12

11.2 Analyse optique . 12

12 Rapport d’essai .13

13 Escalade .13

Annexe A (informative) Explications concernant la «propreté» des roulements . 14

Annexe B (informative) Paramètres de rinçage sous pression . 19

Annexe C (informative) Santé, sécurité et environnement au travail .21

Annexe D (informative) Exemple de rapport d’essai .22

Annexe E (informative) Stratégie d’escalade . .23

iii

Bibliographie .24

iv

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes nationaux

de normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est en général

confiée aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude a le droit de faire

partie du comité technique créé à cet effet. Les organisations internationales, gouvernementales et non

gouvernementales, en liaison avec l'ISO participent également aux travaux. L'ISO collabore étroitement avec

la Commission électrotechnique internationale (IEC) en ce qui concerne la normalisation électrotechnique.

Les procédures utilisées pour élaborer le présent document et celles destinées à sa mise à jour sont

décrites dans les Directives ISO/IEC, Partie 1. Il convient, en particulier, de prendre note des différents

critères d'approbation requis pour les différents types de documents ISO. Le présent document a

été rédigé conformément aux règles de rédaction données dans les Directives ISO/IEC, Partie 2 (voir

www.iso.org/directives).

L’ISO attire l’attention sur le fait que la mise en application du présent document peut entraîner l’utilisation

d’un ou de plusieurs brevets. L’ISO ne prend pas position quant à la preuve, à la validité et à l’applicabilité de

tout droit de brevet revendiqué à cet égard. À la date de publication du présent document, l’ISO n'avait pas

reçu notification qu’un ou plusieurs brevets pouvaient être nécessaires à sa mise en application. Toutefois,

il y a lieu d’avertir les responsables de la mise en application du présent document que des informations

plus récentes sont susceptibles de figurer dans la base de données de brevets, disponible à l'adresse

www.iso.org/brevets. L’ISO ne saurait être tenue pour responsable de ne pas avoir identifié tout ou partie de

tels droits de propriété.

Les appellations commerciales éventuellement mentionnées dans le présent document sont données pour

information, par souci de commodité, à l’intention des utilisateurs et ne sauraient constituer un engagement.

Pour une explication de la nature volontaire des normes, la signification des termes et expressions

spécifiques de l'ISO liés à l'évaluation de la conformité, ou pour toute information au sujet de l'adhésion de

l'ISO aux principes de l’Organisation mondiale du commerce (OMC) concernant les obstacles techniques au

commerce (OTC), voir www.iso.org/avant-propos.

Le présent document a été élaboré par le comité technique ISO/TC 4, Roulements.

Il convient que l’utilisateur adresse tout retour d’information ou toute question concernant le présent

document à l’organisme national de normalisation de son pays. Une liste exhaustive desdits organismes se

trouve à l’adresse www.iso.org/fr/members.html.

v

Introduction

Le présent document est basé sur l’ISO 16232. Toutefois, les méthodes d’inspection et d’évaluation décrites

dans l’ISO 16232 ne peuvent pas être transposées directement à l’industrie des roulements en raison des

différents usages des roulements dans une grande variété d’applications. Le présent document a été élaboré

pour décrire une approche commune et générale pour l’inspection de la propreté des roulements.

Les exigences de propreté des roulements augmentent régulièrement. La propreté des roulements a une

influence directe sur l’obtention de performances fiables, en particulier en association avec les vibrations

et le bruit, ainsi que sur la durée de vie des roulements selon l’ISO 281. Par conséquent, la propreté des

roulements est nécessaire jusqu’à un certain niveau. Des méthodes d’essai et d’évaluation différentes de la

propreté des roulements conduisent à des différences au niveau des résultats d’inspection et d’évaluation.

Afin d’éviter l’obtention de résultats d’inspection impossibles à comparer, le mode opératoire d’extraction, le

fluide d’essai ainsi que les paramètres de l'équipement d'essai sont décrits dans le présent document.

La Figure 1 indique que le type de particules polluante est critique pour déterminer la taille et le comptage

des particules. Après plusieurs périodes de roulage excessif, les particules fragiles se brisent en petits

morceaux, comme indiqué à la Figure 1 a); comparée à l’épaisseur mesurée leur taille effective est nettement

réduite. Les particules ductiles peuvent être déformées, comme indiqué à la Figure 1 b).

Les polluants particulaires (débris), piégés dans le contact entre les éléments roulants et les chemins de

roulement, sont la principale cause de dommages amorcés à la surface qui produisent de nombreuses

défaillances des roulements. En fonction des propriétés élastiques du matériau de l’élément roulant

et du chemin de roulement, les particules piégées sous les contacts lourdement chargés se déforment

principalement dans la zone d’entrée et restent quasiment identiques quand elles passent dans la zone

de contact hertzien, laissant les indentations sur les surfaces de contact. Il semble clair que les particules

fragiles – comme le corindon (Al O ) et le carbure de silicium (SiC) – tendent à se fracturer et à se briser

2 3

en petits morceaux pendant l’entraînement dans le contact. Les particules ductiles, comme le cuivre, les

plastiques et les fibres textiles, sont lourdement déformées pendant l’entraînement et sont ensuite extrudées

du contact, comme illustré à la Figure 1; voir la Référence [9] pour plus d’information.

a) Particules fragiles b) Particules ductiles

Légende

1 déformation initiale

2 fracture des débris

3 les fragments entrant dans le contact

4 les débris commencent à se déformer

5 fermeture de la déformation élastique autour de la particule aplatie, générant des empreintes sur les surfaces de

contact

Figure 1 — Mécanismes de déformation des particules fragiles et ductiles

Le présent document n’indique pas de limites de propreté pour les roulements. La propreté requise pour

une application spécifique dépend de nombreux facteurs. Les limites de propreté peuvent faire l’objet d’un

accord entre le fournisseur et le client.

vi

Norme internationale ISO 7544:2024(fr)

Roulements — Méthodes d'essai et d'évaluation de la

propreté

1 Domaine d’application

Le présent document spécifie des modes opératoires et l’équipement nécessaire pour les inspection de la

propreté des roulements. Il décrit en particulier les méthodes d’essai et les techniques d’évaluation.

Le présent document est applicable à l’essai et à l’évaluation de divers types de roulements ouverts et de

roulements protégés avant le graissage, ainsi qu’à l’essai et à l’évaluation des éléments de roulement.

Le présent document n’est pas applicable aux roulements linéaires.

2 Références normatives

Les documents suivants sont cités dans le texte de sorte qu’ils constituent, pour tout ou partie de leur

contenu, des exigences du présent document. Pour les références datées, seule l’édition citée s’applique. Pour

les références non datées, la dernière édition du document de référence s'applique (y compris les éventuels

amendements).

ISO 5593:2023, Roulements — Vocabulaire

ISO 16232:2018, Véhicules routiers — Propreté des composants et des systèmes

3 Termes et définitions

Pour les besoins du présent document, les termes et les définitions de l’ISO 5593 et l’ISO 16232 ainsi que les

suivants s’appliquent.

L’ISO et l’IEC tiennent à jour des bases de données terminologiques destinées à être utilisées en normalisation,

consultables aux adresses suivantes:

— ISO Online browsing platform: disponible à l’adresse https:// www .iso .org/ obp

— IEC Electropedia: disponible à l’adresse https:// www .electropedia .org/

3.1

composant

roulement, élément de roulement (3.3) ou sous-unité d’un roulement

3.2

réalisation de la courbe d’extraction

mode opératoire pour vérifier l’efficacité et de l’adéquation des paramètres d’extraction en répétant

l’extraction au maximum six fois de manière identique avec le même objet d’essai

3.3

élément de roulement

élément composant un roulement (ou une butée) à l’exclusion de tous accessoires

Note 1 à l'article: Les principaux éléments de roulement sont la bague extérieure, la bague intérieure, les éléments

roulants et la cage (si nécessaire, d’autres éléments du roulement comme le flasque, le joint, etc.).

[SOURCE: ISO 5593:2023, 3.2.1.1, modifié — La Note 1 à l’article a été ajoutée.]

3.4

surfaces

zone extérieure et intérieure d’un composant (3.1)

3.5

surface contrôlée

surface (3.4) des roulements ou des éléments de roulement qui est soumise à une exigence de propreté

4 Symboles et termes abrégés

Pour les besoins du présent document, les symboles et termes abrégés suivants s’appliquent.

A unité de référence «par 1 000 cm de surface contrôlée» lors de la spécification du CCC

CCC code de propreté du composant

CCC code de propreté du composant pour toutes les particules

a

CCC code de propreté du composant pour les particules brillantes (métalliques) sans fibres

m

CCC code de propreté du composant pour les autres particules sans fibres

o

CCC code de propreté du composant pour toutes les particules sans fibres

wof

D diamètre extérieur nominal (mm)

m masse résiduelle (masse nette des particules), en milligrammes (mg)

m masse initiale (tare du filtre d’analyse), en milligrammes (mg)

m masse finale (masse brute, i.e. masse totale du filtre d’analyse occupé), en milligrammes (mg)

P puissance du dispositif à ultrasons, en watts (W)

U

V quantité de remplissage du récipient d’essai, en litres (l)

B

V quantité de remplissage du bain, en litres (l)

U

x particules, par exemple 150 μm ≤ x < 200 μm, en micromètres (μm)

φ densité de puissance du bain à ultrasons, en watts par litre (W/l)

U

5 Principales étapes de l’inspection de propreté

L’inspection de propreté comprend les étapes suivantes (voir la Figure 2):

a) sélection – prélèvement du lot d’essai en vue de l’analyse;

b) extraction – retrait des particules du composant d’essai;

c) filtration – des particules;

d) analyse – des particules;

e) documentation – des paramètres et des résultats de l’inspection.

Les inspections de propreté, doivent être réalisées en utilisant les matériaux et équipement décrits dans le

présent document, dans un environnement adapté et par un personnel qualifié; pour plus d’informations,

voir l’ISO 16232. L’environnement d’essai doit être conforme à l’ISO 16232:2018, 11.2.4.

Figure 2 — Principales étapes de l’inspection de propreté

Pour comparer les résultats d’inspection de manière fiable, le même fluide d’essai, le même mode opératoire

d’extraction et les mêmes paramètres d’analyse doivent être appliqués.

Pour de plus amples informations sur l’analyse des particules et la documentation, voir l’Annexe A et

l’Annexe D.

6 Équipement et accessoires

6.1 Équipement pour l’extraction

6.1.1 Équipement pour la méthode de rinçage sous pression

Un diagramme schématique d’une enceinte de rinçage sous pression est illustré à la Figure 3. D’autres

équipements, tels que des enceintes ouvertes, un récipient sous pression muni d’un pistolet pulvérisateur ou

une pissette de laboratoire, peuvent aussi être utilisés.

Légende

1 chambre d’extraction (zone d’air propre) 6 alimentation en produit avec

2 buses manuelles de rinçage sous pression — fluide d’essai

3 bac de récupération — filtre de purification

4 robinet d’arrêt — pompe ou alimentation en pression

5 filtre d’analyse 7 commandes pour les programmes de rinçage avec arrêt

d’urgence

8 commutateur au pied

Figure 3 — Exemple d’enceinte de rinçage sous pression

6.1.2 Équipement pour la méthode ultrasonore

Un diagramme schématique d’un bain à ultrasons est illustré à la Figure 4. D’autres équipements, comme

une enceinte d’extraction qui utilise la méthode d’extraction par ultrasons, peuvent aussi être utilisés.

a) Objet d’essai dans le bain à ultrasons b) Objet d’essai dans un récipient d’essai

Légende

1 réservoir

2 fluide d’essai

3 objet d’essai

4 récipient

5 transducteur ultrasonore

6 eau (par exemple, eau du robinet)

NOTE 1 Lorsque la fréquence des ultrasons augmente, la longueur d’onde associée diminue.

NOTE 2 La distance entre la source sonore et les roulements à une fréquence de 40 kHz est supérieure à 38 mm. À

une fréquence de 35 kHz, la distance est supérieure à 43 mm.

Figure 4 — Diagramme schématique d’un bain à ultrasons

L’objet d’essai est placé directement dans le bain [voir Figure 4 a)]. La densité de puissance du bain à ultrasons

ϕ est calculée à l’aide de la Formule (1).

U

P

U

ϕ = (1)

U

V

U

L’objet d’essai est placé dans un récipient d’essai [voir Figure 4 b)]. La densité de puissance du bain à ultrasons

ϕ est calculée à l’aide de la Formule (2).

U

P

U

ϕ = (2)

U

VV+

UB

6.2 Équipement pour la filtration

En général, l’équipement pour la filtration comprend les éléments suivants:

— filtre d’analyse;

— équipement pour la filtration.

Le diagramme schématique de la filtration directe est illustré à la Figure 5.

Légende

1 bain à ultrasons ou enceinte de rinçage sous pression

2 filtre d’analyse

3 support de filtre

4 source de vide

Figure 5 — Diagramme schématique de la filtration directe

La filtration séparée doit être réalisée conformément à la Figure 6.

Légende

1 entonnoir filtrant

2 filtre d’analyse

3 support de filtre

4 source de vide

5 fiole à vide

Figure 6 — Diagramme schématique de la filtration séparée

6.3 Accessoires auxiliaires

Les accessoires suivants doivent être utilisés pour les essais:

— pinces à filtre d’analyse;

— gants synthétiques jetables;

— pissette de laboratoire pour le rinçage;

— pinces ou pincettes à creuset en acier inoxydable, pour la manipulation des éléments;

— chronomètre;

— boîtes de Petri ou équipement similaire avec couvercle;

— récipients en verre ou en acier inoxydable pour les composants.

6.4 Équipement pour l’analyse

6.4.1 Gravimétrie

Une balance analytique, d’une résolution d’au moins 0,1 mg doit être utilisée de manière méthodologique

pour l’analyse du lot d’essai.

6.4.2 Analyse optique

Les dispositifs et équipements suivants doivent être utilisés pour les procédures énumérées.

a) Pour mesurer la plus grosse particule

1) stéréomicroscope avec échelle oculaire ou logiciel de mesure inclus;

2) micromètre pour objet ou étalon de longueur avec certificat.

b) Pour déterminer la distribution granulométrique

1) stéréomicroscope automatique;

2) scanner à particules qui peuvent déterminer au moins une taille de particules de 50 µm;

3) armatures de filtre ou autres aides adaptées pour la fixation du filtre d’analyse;

4) étalon de particules avec certificat.

7 Valeur à blanc

La valeur à blanc indique le niveau de propreté de l’environnement d’essai complet. Pour cela, l’essai de

propreté est réalisé sans l’objet d’essai, mais de la même manière qu’avec l’objet d’essai. Les valeurs seuils

et des informations plus détaillées sont fournies dans l’ISO 16232. La valeur à blanc doit être contrôlée

régulièrement et documentée.

Les résultats de mesure doivent être documentés comme preuve de la propreté de l’environnement de

mesure. Pour les mesurages de référence ou de classe, le mesurage d’une valeur à blanc est nécessaire.

8 Lot d’essai

8.1 Généralités

L’essai de propreté doit être réalisé avec un lot d’essai provenant d’un lot de production ou d’une livraison.

Le lot d’essai doit avoir une surface globale d’au moins 1 000 cm . Le nombre d’objets d’essai doit être

sélectionné en conséquence.

La surface de chaque roulement ou élément de roulement peut être relevée sur le dessin ou , le cas échéant,

elle doit être recueillie auprès du fournisseur.

Le lot d’essai doit uniquement être prélevé avec des gants synthétiques

...

Questions, Comments and Discussion

Ask us and Technical Secretary will try to provide an answer. You can facilitate discussion about the standard in here.

Loading comments...