ISO 15912:2016

(Main)Dentistry — Refractory investment and die material

Dentistry — Refractory investment and die material

ISO 15912:2016 gives requirements and test methods for determining the compliance of dental casting investment, dental brazing investment, dental pressable-ceramic investment and dental refractory die materials used in the dental laboratory, regardless of the composition of the refractory powder, the composition of the binder, or the particular application. ISO 15912:2016 classifies such products into types and classes, according to their intended use and the burn-out procedure recommended by the manufacturer. It also gives requirements for marking, labelling and manufacturer's instructions. It specifies requirements for the essential physical and mechanical properties of the products and the test methods to be used for determining them. NOTE 1 Compliance with all of the requirements presented in Clause 5 may not be necessary for some products, and a requirement might not be applicable to a product with a particular binder chemistry or be intended for an application in which that requirement is irrelevant. When this is the case, a clear statement to this effect is given according to Clause 5. NOTE 2 A specific quantitative requirement for setting expansion is not included in this International Standard. If the setting expansion of gypsum-bonded investment is measured, then the procedure given in ISO 6873[1] can be considered ? a procedure not recommended, however, for investment materials with other binders.

Médecine bucco-dentaire — Revêtements et matériaux pour modèles réfractaires

ISO 15912:2016 donne les exigences et les méthodes d'essai permettant de déterminer la conformité des produits de revêtement à couler, des produits de revêtement pour le brasage, des produits de revêtement en céramique enfoncée et des produits pour modèles réfractaires utilisés dans les laboratoires dentaires, quelle que soit la composition de la poudre réfractaire, la composition du liant ou l'application particulière. ISO 15912:2016 organise ces produits en différents types et classes selon l'utilisation prévue et selon le mode opératoire de chauffe recommandé par le fabricant. Elle donne également les exigences relatives au marquage, à l'étiquetage et aux instructions du fabricant. Elle spécifie les exigences relatives aux propriétés physiques et mécaniques essentielles des produits et les méthodes d'essai à utiliser pour les déterminer. NOTE 1 La conformité à toutes les exigences de l'Article 5 peut ne pas être nécessaire pour certains produits, et il se peut qu'une exigence ne s'applique pas à un produit dont la composition chimique du liant est particulière ou à un produit destiné à une application pour laquelle cette exigence n'est pas pertinente. Dans ce cas, une mention claire doit être indiquée à cet effet conformément à l'Article 5. NOTE 2 Aucune exigence spécifique quantitative s'appliquant à l'expansion de prise n'est incluse dans la présente Norme internationale. Si l'expansion de prise d'un revêtement à liant-plâtre est mesurée, le mode opératoire donné dans l'ISO 6873[1] peut être envisagé. Ce mode opératoire n'est toutefois pas recommandé pour les produits de revêtement comprenant d'autres liants.

General Information

- Status

- Published

- Publication Date

- 11-Jan-2016

- Technical Committee

- ISO/TC 106/SC 2 - Prosthodontic materials

- Drafting Committee

- ISO/TC 106/SC 2 - Prosthodontic materials

- Current Stage

- 9093 - International Standard confirmed

- Start Date

- 08-Jul-2021

- Completion Date

- 12-Feb-2026

Relations

- Effective Date

- 12-Feb-2026

- Effective Date

- 26-Jan-2013

- Effective Date

- 26-Jan-2013

Overview

ISO 15912:2016 - "Dentistry - Refractory investment and die material" defines requirements and test methods for dental refractory products used in the dental laboratory. The standard covers dental casting investment, dental brazing investment, dental pressable‑ceramic investment and dental refractory die materials, regardless of binder or refractory powder chemistry. It classifies products by intended use and recommended burn‑out procedure, and sets requirements for marking, labelling and manufacturer’s instructions.

Key topics and technical requirements

ISO 15912:2016 focuses on practical performance attributes and conformity testing rather than composition. Key topics include:

- Classification by type and class according to intended application and burn‑out protocol.

- Material consistency and freedom from contamination to ensure uniform product quality.

- Fluidity testing to assess mold filling and surface detail reproduction.

- Initial setting time procedures (harmonized with ISO 6873 where applicable).

- Compressive strength requirements for handling and processing stability.

- Linear thermal dimensional change (dilatometry) to characterize behavior during heat‑up and cooling to casting temperature.

- Adequacy of expansion for Type 1 and Type 2 products to control fit of cast or pressed restorations.

- Sampling, test conditions and mixing protocols to standardize laboratory testing.

- Manufacturer’s instructions, marking and packaging, including safety labelling for products containing silica in line with the UN GHS.

Note: ISO 15912:2016 allows that some clause requirements may be inapplicable for certain binder chemistries; manufacturers must clearly state such exceptions.

Practical applications

ISO 15912:2016 is used to:

- Guide product development and reformulation of refractory investments and dies.

- Define quality control and laboratory test procedures for manufacturers and independent testing bodies.

- Provide specifications for procurement by dental laboratories and clinics seeking consistent performance.

- Ensure safe labelling and user information, including hazard communication for silica‑containing materials.

- Support compliance and regulatory documentation for dental materials marketed internationally.

Who should use this standard

- Dental materials manufacturers (investments, binders, die materials)

- Dental laboratory managers and technicians

- Quality assurance and regulatory teams

- Third‑party testing laboratories

- Prosthodontic researchers and product developers

Related standards and references

- ISO 6873 (setting expansion for gypsum products) - referenced for setting expansion procedures when applicable.

- UN Globally Harmonized System (GHS) - referenced for silica hazard labelling.

ISO 15912:2016 provides a composition‑neutral, application‑driven framework to ensure reproducible performance of refractory investments and die materials in dental casting and pressable‑ceramic workflows.

ISO 15912:2016 - Dentistry -- Refractory investment and die material

ISO 15912:2016 - Médecine bucco-dentaire -- Revetements et matériaux pour modeles réfractaires

Get Certified

Connect with accredited certification bodies for this standard

BSI Group

BSI (British Standards Institution) is the business standards company that helps organizations make excellence a habit.

TÜV Rheinland

TÜV Rheinland is a leading international provider of technical services.

TÜV SÜD

TÜV SÜD is a trusted partner of choice for safety, security and sustainability solutions.

Sponsored listings

Frequently Asked Questions

ISO 15912:2016 is a standard published by the International Organization for Standardization (ISO). Its full title is "Dentistry — Refractory investment and die material". This standard covers: ISO 15912:2016 gives requirements and test methods for determining the compliance of dental casting investment, dental brazing investment, dental pressable-ceramic investment and dental refractory die materials used in the dental laboratory, regardless of the composition of the refractory powder, the composition of the binder, or the particular application. ISO 15912:2016 classifies such products into types and classes, according to their intended use and the burn-out procedure recommended by the manufacturer. It also gives requirements for marking, labelling and manufacturer's instructions. It specifies requirements for the essential physical and mechanical properties of the products and the test methods to be used for determining them. NOTE 1 Compliance with all of the requirements presented in Clause 5 may not be necessary for some products, and a requirement might not be applicable to a product with a particular binder chemistry or be intended for an application in which that requirement is irrelevant. When this is the case, a clear statement to this effect is given according to Clause 5. NOTE 2 A specific quantitative requirement for setting expansion is not included in this International Standard. If the setting expansion of gypsum-bonded investment is measured, then the procedure given in ISO 6873[1] can be considered ? a procedure not recommended, however, for investment materials with other binders.

ISO 15912:2016 gives requirements and test methods for determining the compliance of dental casting investment, dental brazing investment, dental pressable-ceramic investment and dental refractory die materials used in the dental laboratory, regardless of the composition of the refractory powder, the composition of the binder, or the particular application. ISO 15912:2016 classifies such products into types and classes, according to their intended use and the burn-out procedure recommended by the manufacturer. It also gives requirements for marking, labelling and manufacturer's instructions. It specifies requirements for the essential physical and mechanical properties of the products and the test methods to be used for determining them. NOTE 1 Compliance with all of the requirements presented in Clause 5 may not be necessary for some products, and a requirement might not be applicable to a product with a particular binder chemistry or be intended for an application in which that requirement is irrelevant. When this is the case, a clear statement to this effect is given according to Clause 5. NOTE 2 A specific quantitative requirement for setting expansion is not included in this International Standard. If the setting expansion of gypsum-bonded investment is measured, then the procedure given in ISO 6873[1] can be considered ? a procedure not recommended, however, for investment materials with other binders.

ISO 15912:2016 is classified under the following ICS (International Classification for Standards) categories: 11.060.10 - Dental materials. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 15912:2016 has the following relationships with other standards: It is inter standard links to EN ISO 15912:2016, ISO 15912:2006, ISO 15912:2006/Amd 1:2011. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 15912:2016 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 15912

Second edition

2016-01-15

Dentistry — Refractory investment

and die material

Médecine bucco-dentaire — Revêtements et matériaux pour

modèles réfractaires

Reference number

©

ISO 2016

© ISO 2016, Published in Switzerland

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized otherwise in any form

or by any means, electronic or mechanical, including photocopying, or posting on the internet or an intranet, without prior

written permission. Permission can be requested from either ISO at the address below or ISO’s member body in the country of

the requester.

ISO copyright office

Ch. de Blandonnet 8 • CP 401

CH-1214 Vernier, Geneva, Switzerland

Tel. +41 22 749 01 11

Fax +41 22 749 09 47

copyright@iso.org

www.iso.org

ii © ISO 2016 – All rights reserved

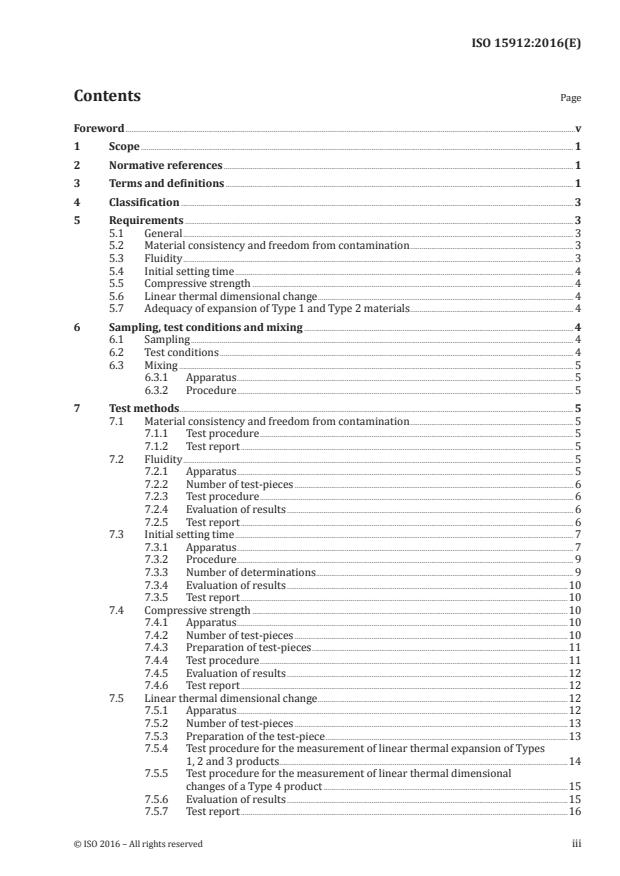

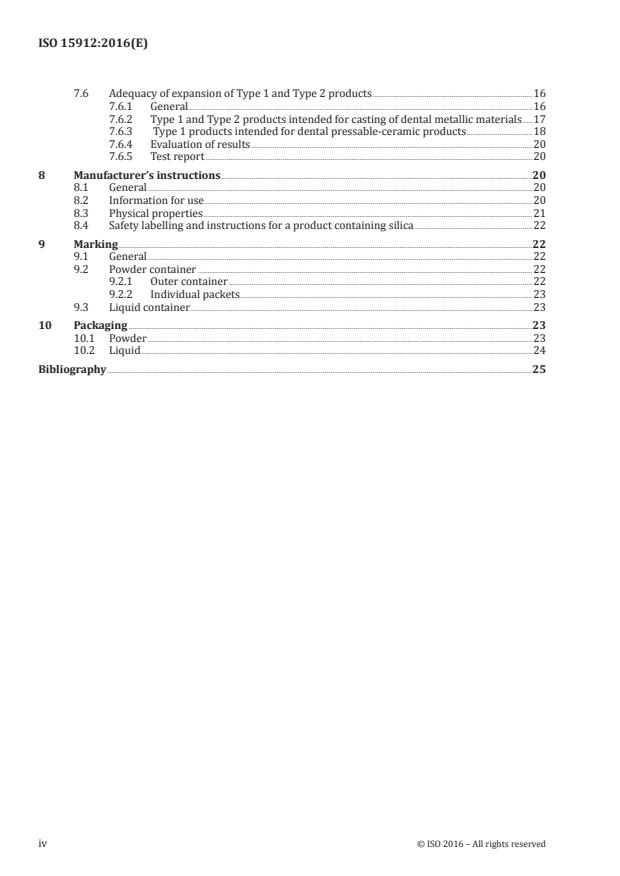

Contents Page

Foreword .v

1 Scope . 1

2 Normative references . 1

3 Terms and definitions . 1

4 Classification . 3

5 Requirements . 3

5.1 General . 3

5.2 Material consistency and freedom from contamination . 3

5.3 Fluidity . 3

5.4 Initial setting time . 4

5.5 Compressive strength . 4

5.6 Linear thermal dimensional change . 4

5.7 Adequacy of expansion of Type 1 and Type 2 materials . 4

6 Sampling, test conditions and mixing . 4

6.1 Sampling . 4

6.2 Test conditions . 4

6.3 Mixing . 5

6.3.1 Apparatus . 5

6.3.2 Procedure . 5

7 Test methods . 5

7.1 Material consistency and freedom from contamination . 5

7.1.1 Test procedure . 5

7.1.2 Test report . 5

7.2 Fluidity . 5

7.2.1 Apparatus . 5

7.2.2 Number of test-pieces . 6

7.2.3 Test procedure . 6

7.2.4 Evaluation of results . 6

7.2.5 Test report . 6

7.3 Initial setting time . 7

7.3.1 Apparatus . 7

7.3.2 Procedure . 9

7.3.3 Number of determinations. 9

7.3.4 Evaluation of results .10

7.3.5 Test report .10

7.4 Compressive strength .10

7.4.1 Apparatus .10

7.4.2 Number of test-pieces .10

7.4.3 Preparation of test-pieces .11

7.4.4 Test procedure .11

7.4.5 Evaluation of results .12

7.4.6 Test report .12

7.5 Linear thermal dimensional change .12

7.5.1 Apparatus .12

7.5.2 Number of test-pieces .13

7.5.3 Preparation of the test-piece .13

7.5.4 Test procedure for the measurement of linear thermal expansion of Types

1, 2 and 3 products . .14

7.5.5 Test procedure for the measurement of linear thermal dimensional

changes of a Type 4 product .15

7.5.6 Evaluation of results .15

7.5.7 Test report .16

7.6 Adequacy of expansion of Type 1 and Type 2 products .16

7.6.1 General.16

7.6.2 Type 1 and Type 2 products intended for casting of dental metallic materials .17

7.6.3 Type 1 products intended for dental pressable-ceramic products .18

7.6.4 Evaluation of results .20

7.6.5 Test report .20

8 Manufacturer’s instructions .20

8.1 General .20

8.2 Information for use .20

8.3 Physical properties .21

8.4 Safety labelling and instructions for a product containing silica .22

9 Marking .22

9.1 General .22

9.2 Powder container .22

9.2.1 Outer container .22

9.2.2 Individual packets .23

9.3 Liquid container .23

10 Packaging .23

10.1 Powder .23

10.2 Liquid .24

Bibliography .25

iv © ISO 2016 – All rights reserved

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are

described in the ISO/IEC Directives, Part 1. In particular the different approval criteria needed for the

different types of ISO documents should be noted. This document was drafted in accordance with the

editorial rules of the ISO/IEC Directives, Part 2 (see www.iso.org/directives).

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights. Details of

any patent rights identified during the development of the document will be in the Introduction and/or

on the ISO list of patent declarations received (see www.iso.org/patents).

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation on the meaning of ISO specific terms and expressions related to conformity

assessment, as well as information about ISO’s adherence to the WTO principles in the Technical

Barriers to Trade (TBT) see the following URL: Foreword - Supplementary information

The committee responsible for this document is ISO/TC 106 Dentistry, Subcommittee SC2,

Prosthodontic Materials.

This second edition cancels and replaces the first edition (ISO 15912:2006), which has been technically

revised. It also incorporates the Amendment ISO 15912-1:2006/Amd 1:2011.

In this edition, dental pressable-ceramic investment materials are included in the Scope for the first

time. These products are intended for the production of ceramic crowns and inlays and, as such, the

same requirements as those for an investment product intended for the production of metallic crowns

and inlays by casting are relevant (Type 1, according to the classification in this standard).

The previous edition contained requirements and test methods that had been developed for

discontinued composition specific standards. In recent years products have been introduced that

have other chemistries (for the binder and the refractory phase), specifically to minimize chemical

reaction between the mould and the molten casting metallic material. A number of technical changes

have been made to enable all dental casting investment products, regardless of their composition,

to seek compliance with this International Standard and maintains the agreed philosophy that this

International Standard should be inclusive, application-driven and not be limited by composition

considerations.

Where appropriate, aspects of the test procedures have been changed to follow the manufacturer’s

instructions for use. The requirement for thermal dimensional change now takes into account the

cooling of some products (after burn-out) to a lower casting temperature. The specification for the

dilatometer has been changed for it to be compatible with the heating — and where relevant, the

cooling after burn-out — of the product to the casting temperature.

The procedure for determining the initial setting time has been revised to harmonize with that

[1]

present in the latest edition of the standard for dental gypsum products, ISO 6873:2013. Although

substantially editorial, there are technical changes.

Information for use now requires a statement of the type of refractory phase(s) that is (are) present.

Labelling requirements for products that contain silica have been revised to comply with the current

[2]

United Nations Globally Harmonized System for Classification and Labelling of Chemicals (UN GHS)

and recommendations for silica as a hazardous material.

Containers of liquid must be marked to indicate the use to which the liquid is put.

vi © ISO 2016 – All rights reserved

INTERNATIONAL STANDARD ISO 15912:2016(E)

Dentistry — Refractory investment and die material

1 Scope

This International Standard gives requirements and test methods for determining the compliance of

dental casting investment, dental brazing investment, dental pressable-ceramic investment and dental

refractory die materials used in the dental laboratory, regardless of the composition of the refractory

powder, the composition of the binder, or the particular application.

This International Standard classifies such products into types and classes, according to their intended

use and the burn-out procedure recommended by the manufacturer.

It also gives requirements for marking, labelling and manufacturer’s instructions.

It specifies requirements for the essential physical and mechanical properties of the products and the

test methods to be used for determining them.

NOTE 1 Compliance with all of the requirements presented in Clause 5 may not be necessary for some products,

and a requirement might not be applicable to a product with a particular binder chemistry or be intended for an

application in which that requirement is irrelevant. When this is the case, a clear statement to this effect is given

according to Clause 5.

NOTE 2 A specific quantitative requirement for setting expansion is not included in this International Standard.

[1]

If the setting expansion of gypsum-bonded investment is measured, then the procedure given in ISO 6873 can

be considered — a procedure not recommended, however, for investment materials with other binders.

2 Normative references

The following documents, in whole or in part, are normatively referenced in this document and are

indispensable for its application. For dated references, only the edition cited applies. For undated

references, the latest edition of the referenced document (including any amendments) applies.

ISO 286-2, Geometrical product specifications (GPS) — ISO code system for tolerances on linear sizes —

Part 2: Tables of standard tolerance classes and limit deviations for holes and shafts

ISO 1942, Dentistry — Vocabulary

ISO 3696, Water for analytical laboratory use — Specification and test methods

ISO 6344-1, Coated abrasives — Grain size analysis — Part 1: Grain size distribution test

ISO 6872, Dentistry — Ceramic materials

ISO 8601, Data elements and interchange formats — Information interchange — Representation of

dates and times

ISO 15854, Dentistry — Casting and baseplate waxes

ISO 22674, Dentistry — Metallic materials for fixed and removable restorations and appliances

3 Terms and definitions

For the purposes of this document, the terms and definitions given in ISO 1942 and the following apply.

3.1

dental casting investment material

powdered particulate refractory and binder system that is mixed with a specified liquid to produce a

pourable fluid that sets around a pattern to form the mould for casting a dental metallic prosthesis

Note 1 to entry: In some products, the binder may be dispersed in the refractory powder and the product is supplied

as a mixed powder. Alternatively, the chemistry of the binder may lead to it being present in a solution (to be used

with the powder that is supplied) with part or none of it being dispersed in the refractory powder, as received.

Note 2 to entry: The specified liquid may be pure water, an aqueous binder solution, or an aqueous solution to

enhance expansion.

3.2

dental refractory die material

powdered particulate refractory and binder system that is mixed with a specified liquid to produce a

fluid that sets (and is designed specifically) to form of a hard die, suitable for the production of a dental

ceramic prosthesis using the sintering technique

3.3

dental brazing investment material

powdered particulate refractory and binder system that is mixed with a specified liquid to produce a

fluid that sets (and is designed specifically) to form a cast upon which metallic components are held, or

are partly embedded, accurately in place while they are joined by brazing

Note 1 to entry: The cast may be referred to as the model, though that is a deprecated term.

3.4

dental pressable ceramic investment

powdered particulate refractory and binder system that is mixed with a specified liquid to produce

a pourable fluid that sets around a pattern to form a mould into which a dental pressable-ceramic,

softened by heating, can be forced under pressure

3.5

special liquid

liquid, other than water, supplied by the manufacturer for mixing with the dental casting investment

powder for the purpose of increasing the expansion of the mould

3.6

slow- or step-heating method

heating method in which (at a time after setting that is recommended by the manufacturer) the

dental casting investment mould, or dental pressable-ceramic mould, or dental brazing investment

cast or dental refractory die is placed in a burn-out furnace set at room temperature, after which

the temperature of the furnace is increased to the end temperature in a series of stages and at a

programmed rate recommended by the manufacturer

3.7

quick-heating method

heating method in which (at a time after setting that is recommended by the manufacturer) the dental

casting investment mould, or dental pressable-ceramic mould, or dental brazing investment cast, or

dental refractory die is placed directly into the hot burn-out furnace that is set and held at the burn-out

temperature recommended by the manufacturer

3.8

burn-out temperature

temperature to which the mould is heated to burn off the pattern material

and expand the mould

3.9

burn-out temperature

temperature to which the cast is heated to burn off any material used for shielding

and accurately locating the components to be brazed, and to expand the cast

2 © ISO 2016 – All rights reserved

3.10

burn-out temperature

temperature to which the die is heated initially to burn off the pattern material

3.11

casting temperature

temperature of the mould at

which the molten metallic material is forced into the mould

3.12

ceramic pressing temperature

temperature at which

the mould and ceramic ingot are taken and at which the ceramic is pressed into the mould

Note 1 to entry: The mould is placed in a burn-out furnace at a lower temperature and held at this temperature

before the pressable-ceramic ingot is placed in the crucible of the mould, after which both are transferred to the

pressing furnace, that is at, or is raised to, a higher temperature to soften the ceramic ingot

3.13

green state

condition of the material immediately after setting before structural changes are brought about by

aging or burn-out, changes that produce increased strength or further dimensional changes

4 Classification

For the purposes of this International Standard, dental casting investment, dental brazing investment,

dental pressable-ceramic investment and dental refractory die materials are classified into the

following types, according to the intended application:

— Type 1, for the construction of inlays, crowns and other fixed prostheses;

— Type 2, for the construction of complete or partial dentures or other removable appliances;

— Type 3, for the construction of casts used in brazing procedures;

— Type 4, for the construction of refractory dies.

In addition, the materials are divided into two classes: Class 1 is recommended for burn-out by a slow-

or step-heating method; Class 2 is recommended for burn-out by a quick-heating method.

5 Requirements

5.1 General

If a manufacturer claims suitability for both classes, then the material shall satisfy the requirements

when it is subjected to both heating techniques. This applies to requirements 5.5 and 5.6 and, if

appropriate, requirement 5.7.

5.2 Material consistency and freedom from contamination

When examined in accordance with 7.1, the powder shall be uniform and free of lumps and foreign

matter. If a special liquid is supplied, it shall be free of sediment.

5.3 Fluidity

When measured in accordance with 7.2, the fluidity shall not vary by more than 30 % from the value

stated by the manufacturer [according to 8.3 a)].

This requirement does not apply to silica bonded investments (i.e. products in which an alcoholic

solution of ethyl silicate is used in the binding system).

5.4 Initial setting time

When measured in accordance with 7.3, the initial setting time shall not vary by more than 30 % from

the value stated by the manufacturer [according to 8.3 b)]. If the manufacturer gives a range for the

initial setting time, then the measured initial setting time shall not vary by more than 30 % from the

mid-point of this range.

5.5 Compressive strength

When measured in accordance with 7.4, the compressive strength of a test-piece shall not be less than

70 % of the value stated by the manufacturer [according to 8.3 c)] and in no case shall be lower than 2 MPa.

5.6 Linear thermal dimensional change

When measured in accordance with 7.5, the linear thermal expansion, for all four Types, shall not vary

by more than 20 % from the value stated by the manufacturer [according to 8.3 d)]. If the manufacturer

gives a range for the linear thermal expansion, then the measured linear thermal expansion shall not

vary by more than 20 % from the mid-point of this range.

When measured in accordance with 7.5, the linear firing shrinkage for a Type 4 material shall not vary

by more than 15 % from the value stated by the manufacturer [according to 8.3 e)]. If the manufacturer

gives a range for the linear firing shrinkage, then the measured linear firing shrinkage shall not vary by

more than 15 % from the mid-point of this range.

5.7 Adequacy of expansion of Type 1 and Type 2 materials

When cast in accordance with 7.6, the diameter of the cast metallic disc, or when pressed in accordance

with 7.6, the diameter of the pressed ceramic disc (as is appropriate) with respect to the diameter of the

pattern from which it was made, shall be

a) no smaller than 99,5 % in case of a Type 1 material;

b) no smaller than 99,0 % in case of a Type 2 material.

This does not apply to either dental brazing investment material, Type 3, or dental refractory die

material, Type 4.

6 Sampling, test conditions and mixing

6.1 Sampling

Use material from a single lot in packages that have been produced for retail. Use only sealed,

undamaged packages (i.e. packets and containers) that have not exceeded the “use before” date.

6.2 Test conditions

Carry out all testing in a controlled atmosphere: (23 ± 2) °C, (50 ± 10) % relative humidity and free

from obvious draughts.

Holding the material and all test equipment under these controlled conditions for a minimum period of

15 h prior to testing is recommended.

4 © ISO 2016 – All rights reserved

6.3 Mixing

Mix according to the manufacturer’s instructions. When a special liquid is supplied, use it at the

manufacturer’s recommended dilution according to 8.2 d). If water is required, use water that complies

with Grade 3 according to ISO 3696.

If a range is given in 8.2 e) for the powder to liquid ratio, or in 8.2 d) for the dilution of the special

liquid, use the midpoint of this range to produce a mix for determining compliance with requirements

5.3, 5.4, 5.5 and 5.6.

6.3.1 Apparatus

The following items may be needed, depending on the manufacturer’s instructions:

a) mixing bowl, clean, dry, flexible, for hand mixing;

b) spatula, rigid for hand mixing;

c) vacuum mixer with an appropriate clean and dry mixing bowl;

d) timer, capable of measuring time to an accuracy of 1 s.

6.3.2 Procedure

Measure the required mass of powder and the recommended volume of liquid, each to an accuracy of 1 %.

Pour the liquid into the mixing bowl and add the powder. Commence timing when liquid and powder

make first contact.

Hand spatulate and/or mix mechanically (with a vacuum, if specified) for the appropriate period,

according to manufacturer’s instructions. If the manufacturer recommends a range of mixing times,

use the mid-point of the range.

7 Test methods

7.1 Material consistency and freedom from contamination

7.1.1 Test procedure

Examine the material, as received, visually without the aid of magnification. Use eyesight that has

nominally normal visual acuity. Corrective (non-magnifying) lenses may be worn.

7.1.2 Test report

Report whether the product meets, or does not meet, the requirement for material consistency and

freedom from contamination (5.2). If it does not meet this requirement, state the reason.

7.2 Fluidity

7.2.1 Apparatus

7.2.1.1 Clean and dry cylindrical ring mould, having a length (50 ± 1) mm, an inside diameter of

(35 ± 1) mm that is made from a corrosion-resistant, non-absorbent material.

7.2.1.2 Flat square glass plate, with a glazed surface and measuring at least 150 mm × 150 mm.

7.2.1.3 Dental vibrator.

7.2.1.4 Scale or ruler, graduated in millimetres and at least 150 mm in length.

7.2.1.5 Mould-release agent, such as silicone spray or silicone grease.

7.2.2 Number of test-pieces

Make two test-pieces from two mixes of the material.

Three more test-pieces (from three mixes of the material) are required if the result from one test-piece

meets the requirement specified in 5.3 and the other does not.

7.2.3 Test procedure

Coat the inside of the ring mould with a thin layer of mould release agent.

Mix according to 6.3, using a mass of powder with the appropriate volume of liquid to produce a mix

that is sufficient to fill the mould. Centre the mould on the glass plate and place the plate on the dental

vibrator platform. Vibrate the mix into the mould until it is slightly overfilled. Vibrate for a further

(20 ± 2) s. After this time, do not vibrate. Level the mix flush with the top of the mould and remove

the excess from the plate. 30 s after the end of mixing, lift the mould vertically from the plate using a

smooth action over a period of 5 s to allow the column of mix to slump onto the plate. As soon as the

material has set, measure the largest and smallest diameters on the base of the set test-piece to an

accuracy of 1 mm, and record the average value as the first result.

Repeat the test and record the second result, being the average of the two measurements made on the

second test-piece.

7.2.4 Evaluation of results

If both results meet the requirement (5.3), the product complies.

If neither result meets this requirement, then the product fails to comply.

If the result of one test meets this requirement and one fails to do so, repeat the test three more times.

If the results of all three of these additional tests meet the requirement (5.3) then the product complies.

Otherwise, it fails to comply.

7.2.5 Test report

Report

a) the result for every test conducted in accordance with 7.2.3, including those for additional test-

pieces (if these were required) and the average value (to 1 mm) for the results of those test-pieces

that comply with the requirement (5.3);

b) the value for the fluidity given by the manufacturer according to 8.3 a);

c) a statement that the product meets or does not meet the requirement for fluidity (5.3).

6 © ISO 2016 – All rights reserved

7.3 Initial setting time

7.3.1 Apparatus

7.3.1.1 Needle penetrometer, an example of which is shown in Figure 1, meeting the specifications

of 7.3.1.1.1 to 7.3.1.1.5. The total mass of all parts that move (i.e. penetrometer needle, rod, scale and

compensating weight) shall be (300 ± 1) g.

7.3.1.1.1 Penetrometer needle (1), circular cross section with a squared-off end: length (50 ± 1) mm,

diameter 1,00 mm with a dimensional tolerance of h6 according to ISO 286-2.

7.3.1.1.2 Rod (2), of approximate dimensions 270 mm long and 10 mm in diameter.

7.3.1.1.3 Additional (compensating) weight (3).

7.3.1.1.4 Scale (4), graduated in millimetres.

7.3.1.1.5 Base-plate (6) of plate glass, measuring about 100 mm × 100 mm.

7.3.1.2 Ring mould, made from a corrosion-resistant, non-absorbent material, of which are two types.

7.3.1.2.1 Large conical mould, with an inside diameter of 70 mm at the top and 60 mm at the base, and

a height of 40 mm.

7.3.1.2.2 Small cylindrical mould, with an inside diameter of 30 mm and height of 25 mm.

For effective utilization of resources, the smaller mould may be used in the place of the larger mould. The

user will need to be aware that the lesser area of the small cylindrical mould allows fewer indentation

sites (according to 7.3.2) and as a consequence greater attention should be given to the time (relative to

the anticipated setting time) of the first indentation.

7.3.1.3 Mould release agent, such as silicone spray or silicone grease.

Key

1 penetrometer needle

2 rod

3 additional (compensating) weight

4 scale

5 scale adjustment locking screw

6 base-plate

7 stand

8 indicator

NOTE A ring mould is shown in place on the base-plate.

Figure 1 — Example of needle penetrometer

8 © ISO 2016 – All rights reserved

7.3.2 Procedure

Adjust the vertical position of scale on the penetrometer for the indicator to read zero when the needle

is in contact with the base-plate and then lock the scale in this position by using the scale adjustment

locking screw. For this design, the scale is adjustable to allow zeroing (the zero point on the scale is at

the upper end). The scale is attached to the rod and moves (relative to the fixed indicator) when the rod

is raised. An alternative design is possible and permitted if it produces the same relative movement

between the scale and indicator, to record the movement of the needle.

Coat the inside of the ring mould with a thin layer of mould release agent and place the mould on

the base-plate.

Mix the material according to 6.3, using a mass of powder with the appropriate volume of liquid to

produce a mix that is sufficient to fill the mould.

If the larger mould is used, add 400 g of powder to the manufacturer’s recommended quantity of liquid

in a mixing bowl. If the smaller mould is used, add 100 g of powder to the manufacturer’s recommended

quantity of liquid in a mixing bowl.

Continue to run the timer that is used during mixing after mixing is completed. Use the time displayed

as the reference time for subsequent timed actions.

With the ring mould positioned beside the needle, overfill the ring mould with the mix and then level

the surface to be flush with the top of the mould. Beginning at a time that is before half the initial

setting time given by the manufacturer [according to 8.3 b)], make the first reading as follows.

a) Raise the rod for the needle to be above the surface of the mix. Reposition the mould to allow

penetration of the material at a site which is at least 10 mm from the wall of the larger mould, or

5 mm from the wall of the smaller mould.

b) Bring the needle tip into contact with the surface of the mix and hold.

c) Release the rod gently and record the time of this release. Allow it to sink through the material

under the force from the 300 g mass. Raise the rod as soon as the needle has penetrated a depth

that is within 5 mm from the base-plate.

NOTE It is not necessary to wait until the needle has touched the base-plate. Readings are taken at

(15 ± 1) s intervals and for this to be achieved there must be sufficient time after raising the rod for steps

7.3.2 d) and e) to be completed before the rod is released for the next penetration, 7.3.2 f).

Take subsequent readings, at (15 ± 1) s intervals after the release time recorded for first reading, as

follows.

d) With the rod raised above the surface of the mix, move the mould to allow the next penetration to

be on a new area, which is at least 10 mm or 5 mm from the mould wall (as is appropriate for the

mould size) and 5 mm from any other penetration mark.

e) Wipe the needle clean and then bring its tip into contact with the surface of the mix. Hold.

f) At the appropriate time, release the rod gently. Record this time. Allow the needle to sink through

the material (under the force from the 300 g mass) until it has penetrated to a depth within 5 mm

from the base. Then, raise the rod.

g) Record the setting time as the total time from the start of mixing to the time at which the needle

fails to penetrate the mix to a depth within 5 mm from the base plate.

7.3.3 Number of determinations

Determine the initial setting time twice. Use the procedure in 7.3.2 with freshly-mixed material for

each determination.

7.3.4 Evaluation of results

If both results meet the requirement (5.4), the product complies.

If neither result meets this requirement, then the product fails to comply.

If one result meets the requirement and one fails to meet the requirement, repeat the test three more

times.

If all three of these additional results meet the requirement (5.4) the product complies. Otherwise, it

fails to comply.

7.3.5 Test report

Report

a) the initial setting time for every test (including additional tests) (to 0,25 min) conducted in

accordance with 7.3.2;

b) the initial setting time or setting time range, given by the manufacturer according to 8.3 b);

c) a statement, that the product meets, or does not meet, the requirement for the initial setting time

(5.4).

7.4 Compressive strength

7.4.1 Apparatus

7.4.1.1 one or more sectional or split moulds, the ends of which shall be parallel to within 0,05 mm,

made from a corrosion-resistant material to produce cylindrical test-pieces having a diameter of

(20,0 ± 0,2) mm and a length of (40,0 ± 0,4) mm.

7.4.1.2 For silica bonded investments, alone, one or more sectional or split mould extensions, made

from a corrosion-resistant material and having an internal diameter of (20,0 ± 0,2) mm and a length of

(20,0 ± 0,4) mm.

7.4.1.3 Wax: sticky wax and sheet moulding wax, to be used as appropriate.

7.4.1.4 Flat glass plates, glazed and sufficient in size and number, to cover both ends of all moulds.

7.4.1.5 Dental vibrator.

7.4.1.6 Universal mechanical testing machine, 10 kN capacity and capable of measuring force to an

accuracy of ± 0,5 N, with attachments for compression testing.

7.4.1.7 Mould release agent, such as silicone spray or silicone grease.

7.4.1.8 Micrometer screw gauge or similar measuring instrument, for measuring to an accuracy of

0,02 mm over a range from 0,00 mm to 25,00 mm.

7.4.1.9 for silica bonded investments alone, dental trimmer.

7.4.2 Number of test-pieces

Prepare five test-pieces from at least two mixes. Make a maximum of three test-pieces from a single mix.

10 © ISO 2016 – All rights reserved

If a sufficient number of moulds and glass plates (and if required, with mould extensions) are available,

more than one test-piece may be made from a single mix.

Five more test-pieces (from at least two more mixes) are required if three test-pieces meet the

requirement (5.5) and two do not.

7.4.3 Preparation of test-pieces

7.4.3.1 Products other than those that are silica bonded

Coat the inside surface of each mould with a thin layer of the mould release agent. Place each mould on

a glass plate.

Mix according to 6.3, using a mass of powder with the appropriate volume of liquid that will produce a

mix sufficient to fill a minimum of one mould. Slightly overfill the mould, while applying light vibration

using the dental vibrator. Stop vibration before the glossy surface has disappeared from the mix. As

soon as the glossy surface has completely disappeared from the mix, place a second glass plate on the

top of the mould and press it down until the glass contacts the mould.

Remove the test-piece from the mould (60 ± 5) min after the start of mixing and hold in air at a

temperature of (23 ± 2) °C and a relative humidity of (50 ± 10) %.

7.4.3.2 Silica bonded products

Coat the inside surface of the mould and the mould extension with a thin layer of the mould release agent.

Place the mould on a glass plate. Add the mould extension to the top mould surface and attach it with wax.

Mix according to 6.3, using a mass of powder with the appropriate volume of liquid that will produce a

mix sufficient to fill a minimum of one mould with the mould extension. Slightly overfill the mould and

mould extension with the mix, while applying light vibration using the dental vibrator. Stop vibration

before the glossy surface has disappeared from the mix. Remove the mould extension from the mould

at the initial setting time indicated

...

NORME ISO

INTERNATIONALE 15912

Deuxième édition

2016-01-15

Médecine bucco-dentaire —

Revêtements et matériaux pour

modèles réfractaires

Dentistry — Refractory investment and die material

Numéro de référence

©

ISO 2016

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2016, Publié en Suisse

Droits de reproduction réservés. Sauf indication contraire, aucune partie de cette publication ne peut être reproduite ni utilisée

sous quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie, l’affichage sur

l’internet ou sur un Intranet, sans autorisation écrite préalable. Les demandes d’autorisation peuvent être adressées à l’ISO à

l’adresse ci-après ou au comité membre de l’ISO dans le pays du demandeur.

ISO copyright office

Ch. de Blandonnet 8 • CP 401

CH-1214 Vernier, Geneva, Switzerland

Tel. +41 22 749 01 11

Fax +41 22 749 09 47

copyright@iso.org

www.iso.org

ii © ISO 2016 – Tous droits réservés

Sommaire Page

Avant-propos .v

1 Domaine d’application . 1

2 Références normatives . 1

3 Termes et définitions . 2

4 Classification . 3

5 Exigences . 4

5.1 Généralités . 4

5.2 Consistance du produit et absence de contamination . 4

5.3 Fluidité . 4

5.4 Temps de prise initial . 4

5.5 Résistance à la compression . 4

5.6 Variation dimensionnelle thermique linéaire . 4

5.7 Validité de l’expansion pour les produits de Types 1 et 2 . 4

6 Échantillonnage, conditions d’essai et mélange . 5

6.1 Échantillonnage . 5

6.2 Conditions d’essai . 5

6.3 Mélange . 5

6.3.1 Appareillage . 5

6.3.2 Mode opératoire . 5

7 Méthodes d’essai . 6

7.1 Consistance du produit et absence de contamination . 6

7.1.1 Mode opératoire d’essai . 6

7.1.2 Rapport d’essai . 6

7.2 Fluidité . 6

7.2.1 Appareillage . 6

7.2.2 Nombre d’éprouvettes . 6

7.2.3 Mode opératoire d’essai . 6

7.2.4 Évaluation des résultats . 7

7.2.5 Rapport d’essai . 7

7.3 Temps de prise initial . 7

7.3.1 Appareillage . 7

7.3.2 Mode opératoire . 9

7.3.3 Nombre de déterminations.10

7.3.4 Évaluation des résultats .10

7.3.5 Rapport d’essai .10

7.4 Résistance à la compression .10

7.4.1 Appareillage .10

7.4.2 Nombre d’éprouvettes .11

7.4.3 Préparation des éprouvettes .11

7.4.4 Mode opératoire d’essai .12

7.4.5 Évaluation des résultats .12

7.4.6 Rapport d’essai .12

7.5 Variation dimensionnelle thermique linéaire .13

7.5.1 Appareillage .13

7.5.2 Nombre d’éprouvettes .13

7.5.3 Préparation de l’éprouvette .14

7.5.4 Mode opératoire d’essai pour mesurer la dilatation thermique linéaire

des produits de Types 1, 2 et 3 .14

7.5.5 Mode opératoire d’essai pour mesurer les variations dimensionnelles

thermiques linéaires d’un produit de Type 4 .15

7.5.6 Évaluation des résultats .16

7.5.7 Rapport d’essai .17

7.6 Validité de l’expansion des produits de Types 1 et 2 .17

7.6.1 Généralités .17

7.6.2 Produits de Type 1 et de Type 2 destinés à couler des matériaux métalliques .17

7.6.3 Produits de Type 1 destinés aux céramiques enfoncées .19

7.6.4 Évaluation des résultats .20

7.6.5 Rapport d’essai .21

8 Instructions du fabricant .21

8.1 Généralités .21

8.2 Informations relatives à l’utilisation .21

8.3 Propriétés physiques .22

8.4 Étiquetage et instructions de sécurité pour un produit contenant de la silice .22

9 Marquage .23

9.1 Généralités .23

9.2 Récipient contenant la poudre .23

9.2.1 Récipient externe . .23

9.2.2 Emballage unitaire .24

9.3 Récipient contenant le liquide .24

10 Emballage.24

10.1 Poudre .24

10.2 Liquide .24

Bibliographie .25

iv © ISO 2016 – Tous droits réservés

Avant-propos

L’ISO (Organisation internationale de normalisation) est une fédération mondiale d’organismes

nationaux de normalisation (comités membres de l’ISO). L’élaboration des Normes internationales est

en général confiée aux comités techniques de l’ISO. Chaque comité membre intéressé par une étude

a le droit de faire partie du comité technique créé à cet effet. Les organisations internationales,

gouvernementales et non gouvernementales, en liaison avec l’ISO participent également aux travaux.

L’ISO collabore étroitement avec la Commission électrotechnique internationale (IEC) en ce qui

concerne la normalisation électrotechnique.

Les procédures utilisées pour élaborer le présent document et celles destinées à sa mise à jour sont

décrites dans les Directives ISO/IEC, Partie 1. Il convient, en particulier de prendre note des différents

critères d’approbation requis pour les différents types de documents ISO. Le présent document a été

rédigé conformément aux règles de rédaction données dans les Directives ISO/IEC, Partie 2 (voir www.

iso.org/directives).

L’attention est appelée sur le fait que certains des éléments du présent document peuvent faire l’objet de

droits de propriété intellectuelle ou de droits analogues. L’ISO ne saurait être tenue pour responsable

de ne pas avoir identifié de tels droits de propriété et averti de leur existence. Les détails concernant

les références aux droits de propriété intellectuelle ou autres droits analogues identifiés lors de

l’élaboration du document sont indiqués dans l’Introduction et/ou dans la liste des déclarations de

brevets reçues par l’ISO (voir www.iso.org/patents).

Les appellations commerciales éventuellement mentionnées dans le présent document sont données

pour information, par souci de commodité, à l’intention des utilisateurs et ne sauraient constituer

un engagement.

Pour une explication de la signification des termes et expressions spécifiques de l’ISO liés à

l’évaluation de la conformité, ou pour toute information au sujet de l’adhésion de l’ISO aux principes

de l’OMC concernant les obstacles techniques au commerce (OTC), voir le lien suivant: Avant-propos —

Informations supplémentaires

Le comité chargé de l’élaboration du présent document est l’ISO/TC 106, Médecine bucco-dentaire, sous-

comité SC2, Produits pour prothèses dentaires.

Cette deuxième édition annule et remplace la première édition (ISO 15912:2006), qui a fait l’objet d’une

révision technique. Elle intègre également l’Amendement ISO 15912-1:2006/Amd.1:2011.

Dans la présente édition, les produits de revêtement en céramique enfoncée sont inclus dans le

domaine d’application pour la première fois. Ces produits sont destinés à la production de coiffes et

d’inlays en céramique; par conséquent, les mêmes exigences que celles relatives aux produits de

revêtement destinés à la production de coiffes et d’inlays métalliques par moulage s’appliquent (Type 1,

conformément à la classification de la présente norme).

L’édition précédente contenait des exigences et méthodes d’essai développées spécifiquement pour

des compositions qui ne sont plus d’actualité. Ces dernières années, des nouveaux produits ont été

introduits. Ils contiennent des agents chimiques différents (pour les phases liante et réfractaire), en

particulier pour réduire au maximum la réaction chimique entre le moule et le matériau métallique

pour coulées. Plusieurs changements techniques ont été apportés afin de rendre conformes tous les

produits de revêtement à couler à la présente Norme internationale, quelle que soit leur composition.

Il convient que l’élaboration de la présente Norme internationale soit toujours inclusive, motivée par

l’application de celle-ci et ne se limite pas à des considérations relatives à la composition.

Le cas échéant, les aspects relatifs aux modes opératoires d’essai ont été modifiés afin de respecter les

instructions d’utilisation du fabricant. L’exigence concernant les modifications dimensionnelles dues à

des variations thermiques prend désormais en compte le refroidissement de certains produits (après

chauffe) à une température de coulée inférieure. La spécification relative au dilatomètre a été modifiée

pour répondre aux exigences de chauffe du produit jusqu’à la température de coulée (et le cas échéant, à

son refroidissement après chauffe).

La méthode de détermination du temps de prise initial a été révisée afin de correspondre à celle décrite

[1]

dans la dernière édition de la norme concernant les produits à base de gypse, ISO 6873:2013 . Les

modifications sont principalement éditoriales, mais aussi techniques.

En ce qui concerne les informations relatives à l’utilisation, une déclaration concernant le type de

charge réfractaire utilisée doit être établie.

Les exigences relatives à l’étiquetage des produits qui contiennent de la silice ont été révisées à des fins

de conformité avec les recommandations du Système général harmonisé de classification et d’étiquetage

[2]

des produits chimiques (SGH) concernant la silice, classée comme substance dangereuse.

Les récipients contenant le liquide doivent être marqués de façon à indiquer l’utilisation prévue du liquide.

vi © ISO 2016 – Tous droits réservés

NORME INTERNATIONALE ISO 15912:2016(F)

Médecine bucco-dentaire — Revêtements et matériaux

pour modèles réfractaires

1 Domaine d’application

La présente Norme internationale donne les exigences et les méthodes d’essai permettant de déterminer

la conformité des produits de revêtement à couler, des produits de revêtement pour le brasage, des

produits de revêtement en céramique enfoncée et des produits pour modèles réfractaires utilisés dans

les laboratoires dentaires, quelle que soit la composition de la poudre réfractaire, la composition du

liant ou l’application particulière.

La présente Norme internationale organise ces produits en différents types et classes selon l’utilisation

prévue et selon le mode opératoire de chauffe recommandé par le fabricant.

Elle donne également les exigences relatives au marquage, à l’étiquetage et aux instructions du fabricant.

Elle spécifie les exigences relatives aux propriétés physiques et mécaniques essentielles des produits et

les méthodes d’essai à utiliser pour les déterminer.

NOTE 1 La conformité à toutes les exigences de l’Article 5 peut ne pas être nécessaire pour certains produits,

et il se peut qu’une exigence ne s’applique pas à un produit dont la composition chimique du liant est particulière

ou à un produit destiné à une application pour laquelle cette exigence n’est pas pertinente. Dans ce cas, une

mention claire doit être indiquée à cet effet conformément à l’Article 5.

NOTE 2 Aucune exigence spécifique quantitative s’appliquant à l’expansion de prise n’est incluse dans

la présente Norme internationale. Si l’expansion de prise d’un revêtement à liant-plâtre est mesurée, le mode

[1]

opératoire donné dans l’ISO 6873 peut être envisagé. Ce mode opératoire n’est toutefois pas recommandé pour

les produits de revêtement comprenant d’autres liants.

2 Références normatives

Les documents suivants, en totalité ou en partie, sont référencés de manière normative dans le présent

document et sont indispensables pour son application. Pour les références datées, seule l’édition citée

s’applique. Pour les références non datées, la dernière édition du document de référence s’applique (y

compris les éventuels amendements).

ISO 286-2, Spécification géométrique des produits (GPS) — Système de codification ISO pour les tolérances

sur les tailles linéaires — Partie 2: Tableaux des classes de tolérance normalisés et des écarts limites des

alésages et des arbres

ISO 1942, Médecine bucco-dentaire — Vocabulaire

ISO 3696, Eau pour laboratoire à usage analytique — Spécification et méthodes d’essai

ISO 6344-1, Abrasifs appliqués — Granulométrie — Partie 1: Contrôle de la distribution granulométrique

ISO 6872,Médecine bucco-dentaire — Matériaux céramiques

ISO 8601, Éléments de données et formats d’échange — Échange d’information — Représentation de la

date et de l’heure

ISO 15854, Art dentaire — Cires pour coulée et pour plaque de base

ISO 22674, Médecine bucco-dentaire — Matériaux métalliques pour les restaurations fixes et amovibles et

les appareillages

3 Termes et définitions

Pour les besoins du présent document, les termes et définitions donnés dans l’ISO 1942 ainsi que les

suivants s’appliquent.

3.1

produit de revêtement à couler

système constitué d’une poudre réfractaire et d’un liant qui, une fois mélangé à un liquide spécifique,

produit un fluide qui durcit autour d’un gabarit pour former le moule pour couler des prothèses

métalliques dentaires

Note 1 à l’article: Dans certains produits, le liant peut être dispersé dans la poudre réfractaire et le produit fourni

sous forme de mélange pulvérulent. La composition chimique du liant peut également être telle qu’il se présente

sous la forme d’une solution (à utiliser avec la poudre fournie), dont une partie est directement dispersée dans la

poudre réfractaire à réception.

Note 2 à l’article: Le liquide spécifié peut être de l’eau pure, une solution liante aqueuse ou une solution aqueuse

pour faciliter l’expansion de prise.

3.2

produit pour modèle réfractaire

système constitué d’une poudre réfractaire et d’un liant qui, une fois mélangé à un liquide spécifique,

produit un fluide qui durcit (et est spécialement conçu) pour former un modèle rigide, adapté à la

production de prothèses céramiques dentaires à l’aide de la technique de frittage

3.3

produit de revêtement pour le brasage

système constitué d’une poudre réfractaire et d’un liant qui, une fois mélangé à un liquide spécifique,

produit un fluide qui durcit (et est spécialement conçu) pour former un moulage destiné à maintenir les

composants métalliques en place ou à les incruster partiellement pendant leur assemblage par brasage

Note 1 à l’article: Il peut arriver que le moulage soit appelé modèle, bien que ce terme soit à éviter.

3.4

produit de revêtement en céramique enfoncée

système constitué d’une poudre réfractaire et d’un liant qui, une fois mélangé à un liquide spécifique,

produit un fluide qui durcit autour d’un gabarit pour former un moule dans lequel une céramique

enfoncée adoucie par une chauffe peut être forcée par pression

3.5

liquide spécial

liquide autre que de l’eau, fourni par le fabricant, destiné à être mélangé avec la poudre de revêtement à

couler afin d’augmenter l’expansion de prise du moule

3.6

méthode de chauffe lente ou par paliers

méthode de chauffe où (après une durée de prise recommandée par le fabricant) le moule du revêtement

à couler, de la céramique enfoncée, du revêtement pour le brasage ou du produit pour modèle réfractaire

est placé dans un four de chauffe réglé à température ambiante, la température étant ensuite augmentée

par paliers pour atteindre la température finale à une vitesse recommandée par le fabricant

3.7

méthode de chauffe rapide

méthode de chauffe où (après une durée de prise recommandée par le fabricant) le moule du revêtement

à couler, de la céramique enfoncée, du revêtement pour le brasage ou du produit pour modèle réfractaire

est placé directement dans le four de chauffe chaud qui est réglé et maintenu à la température de chauffe

recommandée par le fabricant

2 © ISO 2016 – Tous droits réservés

3.8

température de chauffe

température à laquelle le moule est chauffé pour chauffer le gabarit et

dilater le moule

3.9

température de chauffe

température à laquelle le moulage est chauffé pour brûler tous les produits

utilisés pour enrober et localiser précisément les composants à braser, et pour dilater le moulage

3.10

température de chauffe

température initiale à laquelle le modèle est chauffé pour brûler le produit

3.11

température de coulée

température du moule à laquelle

le matériau métallique fondu est forcé dans le moule

3.12

température de pression de céramique

température à laquelle le

moule et le lingot en céramique sont pris et à laquelle la céramique est pressée dans le moule

Note 1 à l’article: Le moule est placé dans un four de chauffe à une température inférieure et maintenu à cette

température avant que le lingot de céramique enfoncée ne soit placé dans le creuset du moule, après quoi ils

sont tous deux transférés dans le four de pression, c’est-à-dire à, ou amenés à, une température plus élevée pour

adoucir le lingot de céramique.

3.13

état vert

état du matériau immédiatement après la prise avant que n’interviennent des modifications

structurelles dues au vieillissement ou à la chauffe, des modifications augmentant sa résistance ou

d’autres modifications dimensionnelles

4 Classification

Pour les besoins de la présente Norme internationale, les produits de revêtement à couler, les produits

de revêtement pour le brasage, les produits de revêtement en céramique enfoncée et les produits pour

modèles réfractaires sont classés selon les types suivants, en fonction de l’application prévue:

— Type 1 pour la construction d’inlays, de coiffes et autres prothèses à fixer;

— Type 2 pour la construction de dentitions complètes ou partielles, ou autres dispositifs amovibles;

— Type 3 pour la construction de moulages utilisés dans les modes opératoires de brasage;

— Type 4 pour la construction de modèles réfractaires.

De plus, les produits sont divisés en deux classes: la Classe 1 est recommandée pour la chauffe par une

méthode de chauffe lente ou par paliers; la Classe 2 est recommandée pour la chauffe par la méthode de

chauffe rapide.

5 Exigences

5.1 Généralités

Si un fabricant déclare qu’un produit convient pour les deux classes, celui-ci doit satisfaire aux exigences

lorsqu’il est soumis aux deux techniques de chauffe. Ceci s’applique aux exigences 5.5 et 5.6 et, le cas

échéant, à l’exigence 5.7.

5.2 Consistance du produit et absence de contamination

Lorsqu’elle est soumise à un examen conformément à 7.1, la poudre doit présenter une granulométrie

uniforme et être exempte de substances étrangères et de grumeaux. Si un liquide spécial est fourni, il

doit être exempt de sédiments.

5.3 Fluidité

Lorsqu’elle est mesurée conformément à 7.2, la fluidité ne doit pas s’écarter de plus de 30 % de la valeur

indiquée par le fabricant [conformément à 8.3 a)].

Cette exigence ne s’applique pas aux revêtements à liant silice (c’est-à-dire les produits dans lesquels

une solution alcoolique de silicate d’éthyle est utilisée dans le système de liant).

5.4 Temps de prise initial

Lorsqu’il est mesuré conformément à 7.3, le temps de prise initial ne doit pas s’écarter de plus de 30 %

de la valeur indiquée par le fabricant [conformément à 8.3 b)]. Si le fabricant indique une plage de

valeurs pour le temps de prise initial, le temps de prise initial mesuré ne doit pas s’écarter de plus de

30 % de la valeur moyenne de la plage indiquée.

5.5 Résistance à la compression

Lorsqu’elle est mesurée conformément à 7.4, la résistance d’une éprouvette à la compression ne doit pas

s’écarter de plus de 70 % de la valeur indiquée par le fabricant [conformément à 8.3 c)] et en aucun cas

être inférieure à 2 MPa.

5.6 Variation dimensionnelle thermique linéaire

Lorsqu’elle est mesurée conformément à 7.5, la dilatation thermique linéaire ne doit pas s’écarter de

plus de 20 % de la valeur indiquée par le fabricant pour les quatre Types [conformément à 8.3 d)]. Si le

fabricant indique une plage de valeurs pour la dilatation thermique linéaire, alors les valeurs mesurées

pour la dilatation thermique linéaire ne doivent pas s’écarter de plus de 20 % de la valeur moyenne de

la plage indiquée.

Lorsqu’elle est mesurée conformément à 7.5, la contraction linéaire au feu pour le Type 4 ne doit

pas s’écarter de plus de 15 % de la valeur indiquée par le fabricant [conformément à 8.3 e)]. Si le

fabricant indique une plage de valeurs pour la contraction linéaire au feu, alors les valeurs mesurées

pour la contraction linéaire au feu ne doivent pas s’écarter de plus de 15 % de la valeur moyenne de

la plage indiquée.

5.7 Validité de l’expansion pour les produits de Types 1 et 2

Lorsqu’il est coulé conformément à 7.6, le diamètre du disque métallique coulé, ou lorsqu’il est pressé

conformément à 7.6, le diamètre du disque en céramique enfoncée (selon le cas) par rapport au diamètre

du gabarit à partir duquel il a été réalisé, ne doit pas être

a) inférieur à 99,5 % dans le cas d’un produit de Type 1,

b) inférieur à 99,0 % dans le cas d’un produit de Type 2.

4 © ISO 2016 – Tous droits réservés

Cette exigence ne s’applique pas au produit de revêtement pour le brasage de Type 3 ni au produit pour

modèles réfractaires de Type 4.

6 Échantillonnage, conditions d’essai et mélange

6.1 Échantillonnage

Utiliser des produits provenant d’un même lot dans des emballages conçus pour la vente au détail.

Utiliser uniquement des emballages scellés et en parfait état (c’est-à-dire sachets et récipients) dont la

date de péremption n’est pas dépassée.

6.2 Conditions d’essai

Réaliser tous les essais dans une atmosphère contrôlée: (23 ± 2) °C, (50 ± 10) % d’humidité relative et

pas de courants d’air manifestes.

Il est recommandé de maintenir ces produits et tout l’équipement d’essai dans ces conditions contrôlées

pendant une durée minimale de 15 h avant de les soumettre à essai.

6.3 Mélange

Réaliser un mélange selon les instructions du fabricant. Si un liquide spécial est fourni, l’utiliser selon

les recommandations de dilution du fabricant conformément à 8.2 d). Si de l’eau est nécessaire, utiliser

de l’eau de qualité 3 conformément à l’ISO 3696.

Si une plage est indiquée à 8.2 e) pour le rapport liquide/poudre, ou à 8.2 d) pour la dilution du liquide

spécial, utiliser la valeur moyenne de cette plage pour produire un mélange pour déterminer la

conformité aux exigences 5.3, 5.4, 5.5 et 5.6.

6.3.1 Appareillage

Les éléments suivants peuvent être nécessaires en fonction des instructions du fabricant:

a) un bol de mélange, propre, sec et flexible, pour le mélange à la main;

b) une spatule, rigide, pour le mélange à la main;

c) un mélangeur mécanique sous vide possédant un bol de mélange approprié propre et sec;

d) un chronomètre capable de mesurer le temps avec une exactitude de 1 s.

6.3.2 Mode opératoire

Mesurer à ± 1 % près la masse de poudre requise et le volume de liquide recommandé.

Verser le liquide dans le bol de mélange et ajouter la poudre. Démarrer le chronométrage dès que le

liquide et la poudre entrent en contact la première fois.

Mélanger manuellement à l’aide de la spatule et/ou mélanger mécaniquement (sous vide si spécifié)

pendant la durée appropriée selon les instructions du fabricant. Si le fabricant recommande une plage

de durées de mélange, utiliser la valeur moyenne de la plage.

7 Méthodes d’essai

7.1 Consistance du produit et absence de contamination

7.1.1 Mode opératoire d’essai

Examiner visuellement sans loupe le produit à réception. Procéder à l’œil nu ayant une acuité visuelle

normale. Le port de lentilles de correction (sans effet grossissant) est autorisé.

7.1.2 Rapport d’essai

Consigner dans le rapport si le produit satisfait ou non aux exigences de consistance du produit et

d’absence de contamination (5.2). Si le produit ne satisfait pas à ces exigences, en indiquer la raison.

7.2 Fluidité

7.2.1 Appareillage

7.2.1.1 Moule circulaire cylindrique propre et sec, d’une longueur de (50 ± 1) mm, d’un diamètre

intérieur de (35 ± 1) mm, fabriqué dans un matériau résistant à la corrosion et non absorbant.

7.2.1.2 Plaque en verre plane et carrée, de surface laquée, mesurant au moins 150 mm x 150 mm.

7.2.1.3 Vibreur dentaire.

7.2.1.4 Échelle ou règle, graduée en millimètres, d’au moins 150 mm de long.

7.2.1.5 Agent de démoulage, tel que silicone en aérosol ou graisse de silicone.

7.2.2 Nombre d’éprouvettes

Réaliser deux éprouvettes à partir de deux mélanges du produit.

Trois éprouvettes supplémentaires (prélevées dans trois mélanges du produit) sont nécessaires si le

résultat d’une éprouvette satisfait à l’exigence spécifiée en 5.3 mais pas l’autre.

7.2.3 Mode opératoire d’essai

Recouvrir la surface interne du moule cylindrique avec une couche mince de l’agent de démoulage.

Réaliser un mélange conformément à 6.3 à l’aide d’une masse de poudre et du volume de liquide

approprié afin de produire un mélange en quantité suffisante pour remplir le moule. Centrer le moule

sur la plaque en verre et la disposer sur la plate-forme du vibrateur dentaire. Tout en le faisant vibrer,

transférer le mélange jusqu’à ce qu’il déborde légèrement du moule. Continuer de le faire vibrer pendant

encore (20 ± 2) s. Une fois ce laps de temps écoulé, arrêter les vibrations. Araser le mélange à ras bord

du moule et retirer le surplus de produit sur la plaque. 30 s après la fin du mélange, soulever le moule

à la verticale au-dessus de la plaque par un mouvement non brusque pendant 5 s afin de permettre à la

colonne de mélange de s’écouler sur la plaque. Dès que le produit a pris, mesurer le plus grand diamètre

et le plus petit diamètre à la base de l’éprouvette prise à ± 1 mm près, et consigner la valeur moyenne

comme premier résultat d’essai.

Répéter l’essai et consigner le deuxième résultat comme moyenne des deux mesurages réalisés sur la

deuxième éprouvette.

6 © ISO 2016 – Tous droits réservés

7.2.4 Évaluation des résultats

Si les résultats des deux essais satisfont à l’exigence spécifiée en 5.3, le produit est conforme.

Si aucune des deux éprouvettes ne satisfait à cette exigence, le produit n’est pas conforme.

Si le résultat d’un des essais satisfait à l’exigence et l’autre pas, effectuer trois essais supplémentaires.

Si les résultats des trois essais supplémentaires satisfont à l’exigence spécifiée en 5.3, le produit est

conforme. Sinon, il n’est pas conforme.

7.2.5 Rapport d’essai

Le rapport d’essai doit contenir les informations suivantes:

a) le résultat de chaque essai réalisé conformément à 7.2.3, y compris les résultats obtenus pour les

éprouvettes supplémentaires (le cas échéant) et la valeur moyenne (à ± 1 mm près) des résultats

obtenus pour les éprouvettes conformes à l’exigence spécifiée en 5.3;

b) la valeur de fluidité indiquée par le fabricant conformément à 8.3 a); et

c) une déclaration indiquant que le produit satisfait ou non à l’exigence de fluidité spécifiée en 5.3.

7.3 Temps de prise initial

7.3.1 Appareillage

7.3.1.1 Pénétromètre à aiguille, tel que représenté à la Figure 1 et répondant aux exigences spécifiées en

7.3.1.1.1 à 7.3.1.1.5. La masse totale de toutes les pièces mobiles (c’est-à-dire l’aiguille de pénétromètre,

la tige, l’échelle et le poids de compensation) doit être de (300 ± 1) g.

7.3.1.1.1 Aiguille de pénétromètre (1), de section circulaire avec une extrémité carrée, d’une

longueur de (50 ± 1) mm, ayant un diamètre de 1,00 mm avec une tolérance dimensionnelle de h6

conformément à ISO 286-2.

7.3.1.1.2 Tige (2), d’environ 270 mm de long et de 10 mm de diamètre.

7.3.1.1.3 Poids supplémentaire (de compensation) (3).

7.3.1.1.4 Échelle (4), graduée en millimètres.

7.3.1.1.5 Plaque de base (6) en verre, mesurant environ 100 mm x 100 mm.

7.3.1.2 Moule cylindrique, fabriqué dans un matériau résistant à la corrosion et non absorbant, dont

il existe deux types.

7.3.1.2.1 Moule conique de grande taille, de diamètre intérieur de 70 mm au sommet et de 60 mm à la

base, et de 40 mm de haut.

7.3.1.2.2 Moule cylindrique de petite taille, de diamètre intérieur de 30 mm et de 25 mm de haut.

Pour une utilisation efficace des ressources, le moule de petite taille peut être utilisé à la place du moule

de grande taille. L’utilisateur sera attentif au fait que la plus petite surface du moule cylindrique de

petite taille offre moins de sites d’indentation (selon 7.3.2) et que, par conséquent, il convient de prêter

une plus grande attention à la durée (par rapport au temps de prise prévu) de la première indentation.

7.3.1.5 Agent de démoulage, tel que silicone en aérosol ou graisse de silicone.

Légende

1 aiguille de pénétromètre

2 tige

3 poids supplémentaire (de compensation)

4 échelle

5 vis de blocage pour le réglage de l’échelle

6 plaque de base

7 console

8 indicateur

NOTE La figure illustre un moule cylindrique placé sur la plaque de base.

Figure 1 — Exemple de pénétromètre à aiguille

8 © ISO 2016 – Tous droits réservés

7.3.2 Mode opératoire

Régler la position verticale de l’échelle du pénétromètre de façon à ce que l’indicateur soit sur zéro au

moment où l’aiguille entre en contact avec la plaque de base puis bloquer l’échelle dans cette position

à l’aide de la vis de blocage pour le réglage de l’échelle. Pour ce modèle, l’échelle peut être réglée au

point zéro (le point zéro sur l’échelle se trouve à l’extrémité supérieure). L’échelle est fixée sur la tige

et se déplace (par rapport à l’indicateur de mesure fixé sur l’appareillage) lorsque la tige est soulevée.

L’utilisation d’un autre modèle est possible et autorisée pour enregistrer le mouvement de l’aiguille, à

condition qu’il produise le même mouvement relatif entre l’échelle et l’indicateur.

Recouvrir la surface interne du moule cylindrique avec une couche mince de l’agent de démoulage et

placer le moule sur la plaque de base.

Mélanger le produit conformément à 6.3 à l’aide d’une masse de poudre et du volume de liquide

approprié afin de produire un mélange en quantité suffisante pour remplir le moule.

Si le moule de grande taille est utilisé, ajouter 400 g de poudre dans un bol de mélange à la quantité de

liquide recommandée par le fabricant. Si le moule de petite taille est utilisé, ajouter 100 g de poudre

dans un bol de mélange à la quantité de liquide recommandée par le fabricant.

Une fois le mélange terminé, continuer à faire fonctionner le chronomètre utilisé pendant le mélange.

Utiliser le temps affiché comme temps de référence pour les actions chronométrées ultérieures.

Le moule cylindrique étant placé à côté de l’aiguille, le remplir avec le mélange jusqu’à ce qu’il déborde

puis araser la surface à ras bord du moule. Avant d’atteindre 50 % du temps de prise initial indiqué par

le fabricant [conformément à 8.3 b)], effectuer la première lecture comme suit:

a) Soulever la tige de manière à ce que l’aiguille se trouve au-dessus de la surface du mélange. Replacer

le moule de manière à permettre la pénétration du produit à un endroit situé à une distance au moins

égale à 10 mm des parois du moule de grande taille, ou à 5 mm des parois du moule de petite taille.

b) Positionner l’aiguille de sorte que sa pointe entre en contact avec la surface du mélange et la

maintenir en position.

c) Relâcher doucement la tige et consigner la durée de cette opération. La laisser s’enfoncer dans le

mélange sous la force de la masse de 300 g. Soulever la tige dès que l’aiguille a pénétré le mélange

jusqu’à une profondeur située à 5 mm de la plaque de base.

NOTE Il n’est pas nécessaire d’attendre que l’aiguille touche la plaque de base. Les lectures sont

effectuées à des intervalles de (15 ± 1) s et, pour ce faire, il faut disposer de suffisamment de temps après

avoir soulevé la tige pour réaliser les étapes 7.3.2 d) et e) avant le relâchement de la tige pour la pénétration

suivante, 7.3.2 f).

Procéder comme suit pour effectuer les lectures ultérieures à des intervalles de (15 ± 1) s après la durée

de relâchement de la tige consignée pour la première lecture.

d) La tige étant soulevée au-dessus de la surface du mélange, déplacer le moule pour pouvoir effectuer

la pénétration sur un autre site, à une distance au moins égale à 10 mm ou 5 mm des parois du