ISO 5659-2:2012

(Main)Plastics — Smoke generation — Part 2: Determination of optical density by a single-chamber test

Plastics — Smoke generation — Part 2: Determination of optical density by a single-chamber test

ISO 5659-2:2012 specifies a method of measuring smoke production from the exposed surface of specimens of materials, composites or assemblies. It is applicable to specimens that have an essentially flat surface and do not exceed 25 mm in thickness when placed in a horizontal orientation and subjected to specified levels of thermal irradiance in a closed cabinet with or without the application of a pilot flame. This method of test is applicable to all plastics and may also be used for the evaluation of other materials (e.g. rubbers, textile-coverings, painted surfaces, wood and other materials). It is intended that the values of optical density determined by this test be taken as specific to the specimen or assembly material in the form and thickness tested, and are not to be considered inherent, fundamental properties. The test is intended primarily for use in research and development and fire safety engineering in buildings, trains, ships, etc. and not as a basis for ratings for building codes or other purposes. No basis is provided for predicting the density of smoke that might be generated by the materials upon exposure to heat and flame under other (actual) exposure conditions. This test procedure excludes the effect of irritants on the eye. It is emphasized that smoke production from a material varies according to the irradiance level to which the specimen is exposed. The results yielded from the method specified in this standard are based on exposure to the specific irradiance levels of 25 kW/m2 and 50 kW/m2.

Plastiques — Production de fumée — Partie 2: Détermination de la densité optique par un essai en enceinte unique

L'ISO 5659-2:2012 spécifie une méthode pour le mesurage de la production de fumée provenant de la surface exposée d'éprouvettes constituées par des matériaux, des composites ou des assemblages. Elle est applicable à des éprouvettes qui ont une surface essentiellement plane et dont l'épaisseur est inférieure à 25 mm, lorsqu'elles sont orientées horizontalement et soumises à des niveaux spécifiés d'éclairement énergétique thermique dans une enceinte fermée, avec ou sans utilisation de flamme pilote. La présente méthode d'essai est applicable à tous les plastiques et peut également être utilisée en vue de l'évaluation d'autres matériaux (par exemple caoutchoucs, revêtements textiles, surfaces peintes, bois et autres matériaux de construction). Les valeurs de densité optique déterminées par le présent essai sont propres au matériau de l'éprouvette ou de l'assemblage soumis à essai, sous la forme et avec l'épaisseur sélectionnées pour l'essai. Ces valeurs ne doivent pas être considérées comme révélatrices de propriétés de base, inhérentes au produit. L'essai est principalement destiné à être utilisé en recherche et développement et en ingénierie de sécurité incendie dans les bâtiments, les trains, les navires, etc., et non en tant que base d'appréciation pour des codes de construction ou pour d'autres fins. Aucun élément fondamental n'est fourni pour prévoir la densité de la fumée susceptible d'être produite par les matériaux exposés à la chaleur et à une flamme dans d'autres conditions (réelles) d'exposition. Le présent mode opératoire d'essai ne traite pas de l'effet des irritants sur les yeux. Il est précisé que la production de fumée d'un matériau varie en fonction du niveau d'éclairement énergétique auquel l'éprouvette est soumise. Les résultats fournis par la méthode spécifiée dans l'ISO 5659-2:2012 sont fondés sur une exposition à des niveaux d'éclairement énergétique spécifiques de 25 kW/m2 et de 50 kW/m2.

General Information

- Status

- Withdrawn

- Publication Date

- 27-Nov-2012

- Withdrawal Date

- 27-Nov-2012

- Technical Committee

- ISO/TC 61/SC 4 - Burning behaviour

- Drafting Committee

- ISO/TC 61/SC 4/WG 2 - Smoke opacity and corrosivity

- Current Stage

- 9599 - Withdrawal of International Standard

- Start Date

- 23-May-2017

- Completion Date

- 12-Feb-2026

Relations

- Effective Date

- 12-Feb-2026

- Effective Date

- 09-Nov-2013

- Effective Date

- 10-Aug-2012

- Effective Date

- 18-Dec-2008

Get Certified

Connect with accredited certification bodies for this standard

NSF International

Global independent organization facilitating standards development and certification.

Smithers Quality Assessments

US management systems and product certification.

CIS Institut d.o.o.

Personal Protective Equipment (PPE) certification body. Notified Body NB-2890 for EU Regulation 2016/425 PPE.

Sponsored listings

Frequently Asked Questions

ISO 5659-2:2012 is a standard published by the International Organization for Standardization (ISO). Its full title is "Plastics — Smoke generation — Part 2: Determination of optical density by a single-chamber test". This standard covers: ISO 5659-2:2012 specifies a method of measuring smoke production from the exposed surface of specimens of materials, composites or assemblies. It is applicable to specimens that have an essentially flat surface and do not exceed 25 mm in thickness when placed in a horizontal orientation and subjected to specified levels of thermal irradiance in a closed cabinet with or without the application of a pilot flame. This method of test is applicable to all plastics and may also be used for the evaluation of other materials (e.g. rubbers, textile-coverings, painted surfaces, wood and other materials). It is intended that the values of optical density determined by this test be taken as specific to the specimen or assembly material in the form and thickness tested, and are not to be considered inherent, fundamental properties. The test is intended primarily for use in research and development and fire safety engineering in buildings, trains, ships, etc. and not as a basis for ratings for building codes or other purposes. No basis is provided for predicting the density of smoke that might be generated by the materials upon exposure to heat and flame under other (actual) exposure conditions. This test procedure excludes the effect of irritants on the eye. It is emphasized that smoke production from a material varies according to the irradiance level to which the specimen is exposed. The results yielded from the method specified in this standard are based on exposure to the specific irradiance levels of 25 kW/m2 and 50 kW/m2.

ISO 5659-2:2012 specifies a method of measuring smoke production from the exposed surface of specimens of materials, composites or assemblies. It is applicable to specimens that have an essentially flat surface and do not exceed 25 mm in thickness when placed in a horizontal orientation and subjected to specified levels of thermal irradiance in a closed cabinet with or without the application of a pilot flame. This method of test is applicable to all plastics and may also be used for the evaluation of other materials (e.g. rubbers, textile-coverings, painted surfaces, wood and other materials). It is intended that the values of optical density determined by this test be taken as specific to the specimen or assembly material in the form and thickness tested, and are not to be considered inherent, fundamental properties. The test is intended primarily for use in research and development and fire safety engineering in buildings, trains, ships, etc. and not as a basis for ratings for building codes or other purposes. No basis is provided for predicting the density of smoke that might be generated by the materials upon exposure to heat and flame under other (actual) exposure conditions. This test procedure excludes the effect of irritants on the eye. It is emphasized that smoke production from a material varies according to the irradiance level to which the specimen is exposed. The results yielded from the method specified in this standard are based on exposure to the specific irradiance levels of 25 kW/m2 and 50 kW/m2.

ISO 5659-2:2012 is classified under the following ICS (International Classification for Standards) categories: 13.220.40 - Ignitability and burning behaviour of materials and products; 83.080.01 - Plastics in general. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 5659-2:2012 has the following relationships with other standards: It is inter standard links to EN ISO 5659-2:2012, ISO 5659-2:2017, ISO 5659-1:1996, ISO 5659-2:2006. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 5659-2:2012 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 5659-2

Third edition

2012-12-01

Plastics — Smoke generation —

Part 2:

Determination of optical density by a

single-chamber test

Plastiques — Production de fumée —

Partie 2: Détermination de la densité optique par un essai en

enceinte unique

Reference number

©

ISO 2012

© ISO 2012

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized in any form or by any

means, electronic or mechanical, including photocopying and microfilm, without permission in writing from either ISO at the

address below or ISO’s member body in the country of the requester.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Published in Switzerland

ii © ISO 2012 – All rights reserved

Contents Page

Foreword .v

Introduction .vi

1 Scope . 1

2 Normative references . 1

3 Terms and definitions . 1

4 Principles of the test . 3

5 Suitability of a material for testing . 3

5.1 Material geometry . 3

5.2 Physical characteristics . 3

6 Specimen construction and preparation. 3

6.1 Number of specimens . 3

6.2 Size of specimens . 3

6.3 Specimen preparation . 4

6.4 Wrapping of specimens . 4

6.5 Conditioning . 4

7 Apparatus and ancillary equipment . 5

7.1 General . 5

7.2 Test chamber . 5

7.3 Specimen support and heating arrangements . 9

7.4 Gas supply .14

7.5 Photometric system .15

7.6 Chamber leakage .17

7.7 Cleaning materials .17

7.8 Ancillary equipment .17

8 Test environment .18

9 Setting-up and calibration procedures .18

9.1 General .18

9.2 Alignment of photometric system .19

9.3 Selection of compensating filter(s) .19

9.4 Linearity check .20

9.5 Calibration of range-extension filter .20

9.6 Chamber leakage rate test .20

9.7 Burner calibration .20

9.8 Radiator cone calibration.21

9.9 Cleaning .21

9.10 Frequency of checking and calibrating procedure .21

10 Test procedure .22

10.1 General .22

10.2 Preparation of test chamber .22

10.3 Tests with pilot flame .22

10.4 Preparation of the photometric system .22

10.5 Loading the specimen .22

10.6 Recording of light transmission .23

10.7 Observations .23

10.8 Termination of test .24

10.9 Testing in different modes .24

11 Expression of results .25

11.1 Specific optical density D .

s 25

11.2 Clear-beam correction factor D .

c 25

12 Precision .25

13 Test report .26

Annex A (normative) Calibration of heat flux meter .27

Annex B (informative) Variability in the specific optical density of smoke measured in the single-

chamber test .28

Annex C (informative) Determination of mass optical density .30

Annex D (informative) Precision data from tests on intumescent materials .35

Annex E (informative) Guidance on optical density testing .37

Bibliography .45

iv © ISO 2012 – All rights reserved

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

International Standards are drafted in accordance with the rules given in the ISO/IEC Directives, Part 2.

The main task of technical committees is to prepare International Standards. Draft International

Standards adopted by the technical committees are circulated to the member bodies for voting.

Publication as an International Standard requires approval by at least 75 % of the member bodies

casting a vote.

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights.

ISO 5659-2 was prepared by Technical Committee ISO/TC 61, Plastics, Subcommittee SC 4, Burning behaviour.

This third edition cancels and replaces the second edition (ISO 5659-2:2006), which has been technically

revised. It also replaces ISO 5659-1:1996 (Plastics — Smoke generation — Part 1: Guidance on optical-

density testing), which will be withdrawn upon publication of this edition.

ISO 5659 consists of the following parts, under the general title Plastics — Smoke generation:

— Part 2: Determination of optical density by a single-chamber test

— Part 3: Determination of optical density by a dynamic-flow method (Technical Report)

Introduction

Fire is a complex phenomenon: its development and effects depend upon a number of interrelated factors.

The behaviour of materials and products depends upon the characteristics of the fire, the method of use

[1]

of the materials and the environment in which they are exposed (see also ISO/TR 3814 and ISO 13943).

A test such as is specified in this part of ISO 5659 deals only with a simple representation of a particular

aspect of the potential fire situation, typified by a radiant heat source, and it cannot alone provide any

direct guidance on behaviour or safety in fire. A test of this type may, however, be used for comparative

purposes or to ensure the existence of a certain quality of performance (in this case, smoke production)

considered to have a bearing on fire behaviour generally. It would be wrong to attach any other meaning

to results from this test.

The term “smoke” is defined in ISO 13943 as a visible suspension of solid and/or liquid particles in gases

resulting from incomplete combustion. It is one of the first response characteristics to be manifested

and should almost always be taken into account in any assessment of fire hazard as it represents one of

the greatest threats to occupants of a building or other enclosure, such as a ship or train, on fire.

The responsibility for the preparation of ISO 5659 was transferred during 1987 from ISO/TC 92 to

ISO/TC 61 on the understanding that the scope and applicability of the standard for the testing of

materials should not be restricted to plastics but should also be relevant to other materials where

possible, including building materials.

vi © ISO 2012 – All rights reserved

INTERNATIONAL STANDARD ISO 5659-2:2012(E)

Plastics — Smoke generation —

Part 2:

Determination of optical density by a single-chamber test

1 Scope

1.1 This part of ISO 5659 specifies a method of measuring smoke production from the exposed surface

of specimens of materials, composites or assemblies. It is applicable to specimens that have an essentially

flat surface and do not exceed 25 mm in thickness when placed in a horizontal orientation and subjected

to specified levels of thermal irradiance in a closed cabinet with or without the application of a pilot

flame. This method of test is applicable to all plastics and may also be used for the evaluation of other

materials (e.g. rubbers, textile-coverings, painted surfaces, wood and other materials).

1.2 It is intended that the values of optical density determined by this test be taken as specific to the

specimen or assembly material in the form and thickness tested, and are not to be considered inherent,

fundamental properties.

1.3 The test is intended primarily for use in research and development and fire safety engineering in

buildings, trains, ships, etc. and not as a basis for ratings for building codes or other purposes. No basis

is provided for predicting the density of smoke that might be generated by the materials upon exposure

to heat and flame under other (actual) exposure conditions. This test procedure excludes the effect of

irritants on the eye.

NOTE This test procedure addresses the loss of visibility due to smoke density, which generally is not related

to irritancy potency (see Annex E).

1.4 It is emphasized that smoke production from a material varies according to the irradiance level to

which the specimen is exposed. The results yielded from the method specified in this part of ISO 5659 are

2 2

based on exposure to the specific irradiance levels of 25 kW/m and 50 kW/m .

2 Normative references

The following documents, in whole or in part, are normatively referenced in this document and are

indispensable for its application. For dated references, only the edition cited applies. For undated

references, the latest edition of the referenced document (including any amendments) applies.

ISO 13943, Fire safety — Vocabulary

ISO 14934-3, Fire tests — Calibration and use of heat flux meters — Part 3:Secondary calibration method

3 Terms and definitions

For the purposes of this document, the terms and definitions given in ISO 13943 and the following apply.

3.1

assembly

fabrication of materials and/or composites

NOTE 1 Sandwich panels are an example of an assembly.

NOTE 2 The assembly may include an air gap.

3.2

composite

combination of materials which are generally recognized in building construction as discrete entities

NOTE Coated or laminated materials are examples of composites.

3.3

essentially flat surface

surface which does not deviate from a plane by more than 1 mm

3.4

exposed surface

surface of the product subjected to the heating conditions of the test

3.5

irradiance

radiant flux incident on an infinitesimal element of the surface containing the point divided by the area

of that element

3.6

material

basic single substance or uniformly dispersed mixture

NOTE Metal, stone, timber, concrete, mineral fibre and polymers are examples.

3.7

mass optical density

MOD

measure of the degree of opacity of smoke in terms of the mass loss of the material

3.8

optical density of smoke

D

measure of the degree of opacity of smoke, taken as the negative common logarithm of the relative

transmission of light

3.9

product

material, composite or assembly about which information is required

3.10

specific optical density

D

s

optical density multiplied by a factor which is calculated by dividing the volume of the test chamber by

the product of the exposed area of the specimen and the path length of the light beam

NOTE See 11.1.1.

3.11

specimen

representative piece of the product to be tested together with any substrate or surface coating.

NOTE The specimen may include an air gap.

3.12

intumescent material

dimensionally unstable material, developing a carbonaceous expanded structure of thickness > 10 mm

during the test, with the cone heater 25 mm from the specimen

2 © ISO 2012 – All rights reserved

4 Principles of the test

Specimens of the product are mounted horizontally within a chamber and exposed to thermal radiation

on their upper surfaces at selected levels of constant irradiance up to 50 kW/m .

The smoke evolved is collected in the chamber, which also contains photometric equipment. The

attenuation of a light beam passing through the smoke is measured. The results are reported in terms

of specific optical density.

5 Suitability of a material for testing

5.1 Material geometry

5.1.1 The method is applicable to essentially flat materials, composites and assemblies not exceeding

25 mm in thickness.

5.1.2 The method is sensitive to small variations in geometry, surface orientation, thickness (either

overall or of the individual layers), mass and composition of the material, and so the results obtained by

this method only apply to the thickness of the material as tested.

NOTE It is not possible to calculate the specific optical density of one thickness of a material from the specific

optical density of another thickness of the material.

5.2 Physical characteristics

Materials submitted for evaluation by this method could have faces which differ or could contain

laminations of different materials arranged in a different order in relation to the two faces. If either of

the faces is likely to be exposed to a fire condition when in use, then both faces shall be evaluated.

6 Specimen construction and preparation

6.1 Number of specimens

6.1.1 The test sample shall comprise a minimum of 12 specimens if all four modes are to be tested: six

specimens shall be tested at 25 kW/m (three specimens with a pilot flame and three specimens without

a pilot flame) and six specimens shall be tested at 50 kW/m (three specimens with a pilot flame and

three specimens without a pilot flame).

If fewer than four modes are to be tested, a minimum of three specimens per mode shall be tested.

6.1.2 An additional number of specimens as specified in 6.1.1 shall be used for each face, in accordance

with the requirements of 5.2.

6.1.3 An additional 12 specimens (i.e. three specimens per test mode) shall be held in reserve if required

by the modes specified in 10.9.

6.1.4 In case of intumescent materials, it is necessary to make a preliminary test with the cone heater

at 50 mm from the specimen, so at least two additional specimens are required.

6.2 Size of specimens

6.2.1 The specimens shall be square, with sides measuring 75 mm ± 1 mm.

6.2.2 Materials of 25 mm nominal thickness or less shall be evaluated at their full thickness. For

comparative testing, materials shall be evaluated at a thickness of 1,0 mm ± 0,1 mm. All materials consume

oxygen when they burn in the chamber, and the smoke generation of some materials (especially rapid-

burning or thick specimens) is influenced by the reduced oxygen concentration in the chamber. As far as

possible, materials shall be tested in their end-use thickness.

6.2.3 Materials with a thickness greater than 25 mm shall be cut to give a specimen thickness of 25 mm

± 0,1 mm, in such a way that the original (uncut) face can be evaluated.

6.2.4 Specimens of multi-layer materials with a thickness greater than 25 mm, consisting of core

material(s) with facings of different materials, shall be prepared as specified in 6.2.3 (see also 6.3.2).

6.3 Specimen preparation

6.3.1 The specimen shall be representative of the material and shall be prepared in accordance with the

procedures described in 6.3.2 and 6.3.3. The specimens shall be cut, sawn, moulded or stamped from identical

sample areas of the material, and records shall be kept of their thicknesses and, if required, their masses.

6.3.2 If flat sections of the same thickness and composition are tested in place of curved, moulded or

speciality parts, this shall be stated in the test report. Any substrate or core materials for the specimens

shall be the same as those used in practice.

6.3.3 When coating materials, including paints and adhesives, are tested with the substrate or core as

used in practice, specimens shall be prepared following normal practice, and in such cases the method of

application of the coating, the number of coats and the type of substrate shall be included in the test report.

6.4 Wrapping of specimens

6.4.1 All specimens shall be covered across the back, along the edges and over the front surface

periphery, leaving a central exposed specimen area of 65 mm × 65 mm, using a single sheet of aluminium

foil (approximately 0,04 mm thick) with the dull side in contact with the specimen. Care shall be taken not

to puncture the foil or to introduce unnecessary wrinkles during the wrapping operation. The foil shall be

folded in such a way as to minimize losses of any melted specimen material at the bottom of the specimen

holder. After mounting the specimen in its holder, any excess foil along the front edges shall be trimmed off.

6.4.2 Wrapped specimens of a thickness less than 25 mm shall be backed with a low density (nominal

65 kg/m ) refractory fibre blanket.

Wrapped specimens of a thickness of 25 mm shall be tested without a refractory fibre blanket.

6.4.3 For resilient materials, each specimen in its aluminium foil wrapper shall be installed in the

holder in such a way that the exposed surface lies flush with the inside face of the opening of the specimen

holder. Materials with uneven exposed surfaces shall not protrude beyond the plane of the opening in the

specimen holder.

6.4.4 When thin impermeable specimens, such as thermoplastic films, become inflated during the test

owing to gases trapped between the film and backing, they shall be maintained essentially flat by making

two or three cuts (20 mm to 40 mm long) in the film to act as vents.

6.5 Conditioning

6.5.1 Before preparing the specimens for test, they shall be conditioned to constant mass at 23 °C ± 2

°C and a relative humidity of (50 ± 10) % where constant mass shall be considered to have been reached

4 © ISO 2012 – All rights reserved

when two successive weighing operations, carried out at an interval of 24 h, do not differ by more than

0,1 % of the mass of the test specimen or 0,1 g, whichever is the greater.

6.5.2 While in the conditioning chamber, specimens shall be supported in racks so that air has access to

all surfaces.

Forced-air movement in the conditioning chamber may be used to assist in accelerating the

conditioning process.

The results obtained from this method are sensitive to small differences in specimen conditioning. It is

important therefore to ensure that the requirements of 6.5 are followed carefully.

7 Apparatus and ancillary equipment

7.1 General

The apparatus (see Figure 1) shall consist of an air-tight test chamber with provision for containing

a specimen holder, radiation cone, pilot burner, light transmission and measuring system and other,

ancillary facilities for controlling the conditions of operation during a test.

7.2 Test chamber

7.2.1 Construction

7.2.1.1 The test chamber (see Figure 1 and Figure 2) shall be fabricated from laminated panels, the

inner surfaces of which shall consist of either a porcelain enamelled metal not more than 1 mm thick or an

equivalent coated metal which is resistant to chemical attack and corrosion and capable of easy cleaning.

The internal dimensions of the chamber shall be 914 mm ± 3 mm long, 914 mm ± 3 mm high and 610

mm ± 3 mm deep. It shall be provided with a hinged front-mounted door with an observation window

and a removable opaque door cover to the window to prevent light entering the chamber. A safety blow-

out panel, consisting of a sheet of aluminium foil of thickness not greater than 0,04 mm and having a

minimum area of 80 600 mm , shall be provided in the chamber, fastened in such a way as to provide an

airtight seal.

The blow-out panel may be protected by a stainless-steel wire mesh. It is important that any such mesh

is spaced at least 50 mm from the blow-out panel to prevent any obstruction in the event of an explosion.

NOTE A design with a wide door occupying a complete side of the smoke chamber has been found suitable for

facilitating cleaning and maintenance operations.

7.2.1.2 Two optical windows, each with a diameter of 75 mm, shall be mounted, one each in the top and

bottom of the cabinet, at the position shown in Figure 2, with their interior faces flush with the outside

of the chamber lining. The underside of the window in the floor shall be provided with an electric heater

of approximately 9 W capacity in the form of a ring, which shall be capable of maintaining the upper

surface of the window at a temperature just sufficient to minimize smoke condensation on that face (a

temperature of 50 °C to 55 °C has been found suitable) and which shall be mounted around its edge so as

not to interrupt the light path. Optical platforms 8 mm thick shall be mounted around the windows on the

outside of the chamber and shall be held rigidly in position relative to each other by three metal rods, with

a diameter of at least 12,5 mm, extending through the chamber and fastened securely to the platforms.

7.2.1.3 Other openings in the chamber shall be provided for services as specified and where appropriate.

They shall be capable of being closed so that a positive pressure up to 1,5 kPa (150 mm water gauge) above

atmospheric pressure can be developed inside the chamber (see 7.2.2) and maintained when checked in

accordance with 7.6 and 9.6. All components of the chamber shall be capable of withstanding a greater

positive internal pressure than the safety blow-out panel.

7.2.1.4 An inlet vent with shutter shall be provided in the front of the chamber at the top or on the roof

of the chamber and away from the radiator cone, and an exhaust vent with shutter shall be provided in

the bottom of the chamber lead, via flexible tubing with a diameter of 50 mm to 100 mm, to an extraction

fan capable of creating a negative pressure of at least 0,5 kPa (50 mm water gauge).

7.2.2 Chamber pressure control facilities

Provision shall be made for controlling the pressure inside the test chamber. A manometer, with a range

of up to 1,5 kPa (150 mm water gauge) shall be provided for connection to a pressure regulator and to

a tube in the top of the chamber. The manometer can be either electronic or a suitable fluid in a tube

(water or an appropriate indicating fluid).

A suitable pressure regulator (see Figure 3) consists of a vented water-filled bottle and a length of

flexible tubing of diameter 25 mm, inserted 100 mm below the water surface: the other end of the tubing

is connected to the manometer and the chamber. The regulator shall be vented to the exhaust system.

6 © ISO 2012 – All rights reserved

a) Typical example of commercially available test apparatus

7 8

b) Schematic drawing of typical test apparatus

Key

1 optical measurement system 8 pilot burner

2 pressure controller 9 specimen in specimen holder

3 optical path 10 weighing device

4 exhaust 11 full front open door

5 chamber 12 optical system floor window

6 conical heater 13 light source

7 window

Figure 1 — Test apparatus

Dimensions in millimetres (not to scale)

Key

1 exhaust vent 5 optical window

2 wall thermocouple 6 blow-out panel

3 optical platform 7 window heater

4 radiator cone assembly

Figure 2 — Plan view of typical chamber

8 © ISO 2012 – All rights reserved

Dimensions in millimetres

(kPa)

1,5

0,5

0,5

1,5

Key

1 to exhaust system 4 effluent from chamber

2 chamber wall 5 water bottle

3 restriction to prevent chamber blow-out 6 glass manometer opt U-tube (filled to zero mark with

water-dye solution)

Figure 3 — Typical chamber pressure relief manometer

7.2.3 Chamber wall temperature

A thermocouple measuring junction, made from wires of diameter not greater than 1 mm, shall be

mounted on the inside of the back wall of the chamber, at the geometric centre, by covering it with an

insulating disc (such as polystyrene foam) having a thickness of approximately 6,5 mm and a diameter

of not more than 20 mm, attached to the wall of the chamber with a suitable cement. The thermocouple

junction shall be connected to a recorder or meter and the system shall be suitable for measuring

temperatures in the range 35 °C to 80 °C (see 10.2.2).

7.3 Specimen support and heating arrangements

7.3.1 Radiator cone

7.3.1.1 The radiator cone shall consist of a heating element, of nominal rating 2600 W, contained within

a stainless-steel tube, approximately 2 210 mm in length and 6,5 mm in diameter, coiled into the shape of

a truncated cone and fitted into a shade. The shade shall have an overall height of 45 ± 0,4 mm, an internal

diameter of 55 mm ± 1 mm and an internal base diameter of 110 mm ± 3 mm. It shall consist of two layers of

1 mm thick stainless steel with a 10 mm thickness of ceramic-fibre insulation of nominal density 100 kg/m

sandwiched between them. The heating element shall be clamped at the top and bottom of the shade.

2 2

7.3.1.2 The radiator cone shall be capable of providing irradiance in the range 10 kW/m to 50 kW/m

at the centre of the surface of the specimen.

When the irradiance is determined at two other positions 25 mm each side of the specimen centre, the

irradiance at these two positions shall be not less than 85 % of the irradiance at the centre of the specimen.

The temperature controller for the radiator cone shall be a proportional, integral differential-type

3-term controller with solid-state relay, thyristor stack fast-cycle or phase angle control of not less than

10 A maximum rating. Capacity for adjustment of integral time up to 50 s and differential time up to 30 s

shall be provided to permit reasonable matching with the response characteristics of the heater. The

temperature at which the heater is to be controlled shall be set on a scale capable of being held steady to

± 2 °C. An input range of temperature of 0 °C to 1 000 °C is suitable; an irradiance of 50 kW/m is typically

given by a heater temperature in the range 770 °C to 840 °C for the specimen position 25 mm below the

edge of the heater. Automatic cold-junction compensation of the thermocouple shall be provided.

NOTE 1 The heater temperature range for testing with 50 mm distance between the edge of the radiator cone

and specimen is given in Table D.3.

The irradiance of the radiator cone shall be controlled by reference to the reading of two type K sheathed

thermocouples mounted diametrically opposite and in contact with, but not welded to, the element.

The thermocouples shall be of equal length and wired in parallel to the temperature controller and be

positioned one-third of the distance from the top surface of the cone.

NOTE 2 While phase angle control is allowed for in the temperature controller of the radiator cone, it should be

noted that this will usually require electrical filtering to avoid risk of low-level signal lines.

7.3.2 Framework for support of the radiator cone, specimen holder and heat flux meter

The radiator cone shall be located and secured from the vertical rods of the support framework so

that for non-intumescent materials the lower rim of the radiator cone shade junction is 25 mm ± 1 mm

above the upper surface of the specimen when oriented in the horizontal position. For intumescent

materials this distance shall be 50 mm. Details of the radiator cone and supports are shown in Figure 4

and Figure 5.

10 © ISO 2012 – All rights reserved

Key

1 heat flux meter and mount 3 thermocouple mount and shield

2 heating element 4 pilot burner

Figure 4 — Typical framework for support of radiator cone, specimen holder and flux meter

Key

1 thermocouple 4 radiator shield

2 radiator cone 5 heat flux meter

3 specimen holder 6 spark ignition housing

Figure 5 — Typical arrangement of radiator cone, specimen holder and radiator shield (side view)

Key

1 spark ignition housing 3 pilot burner and ignition electrode

2 specimen holder 4 propane and air

Figure 6 — Typical arrangement of radiator cone, specimen holder and radiator shield (front view)

12 © ISO 2012 – All rights reserved

7.3.3 Radiator shield

A remotely controllable metallic and/or inorganic shield (see Figure 5 and Figure 6) of minimum

diameter 130 mm and upper surface situated (when in place) approximately mid-way between the base

of the radiator cone and the specimen surface shall be provided to stop irradiance of the specimen

before and after the required exposure period.

NOTE This facility is necessary in order to enable repeat tests to be carried out without switching off the

radiator cone.

7.3.4 Heat flux meter

7.3.4.1 The heat flux meter shall be of a thermopile (Schmidt–Boelter) type with a design range of at

least 50 kW/m . The body shall have an external diameter of approximately 12,7 mm. The target receiving

the radiation (see Figure 4) shall have a flat, circular face of approximately 10,0 mm diameter, coated with

a durable matt-black finish. The target shall be water-cooled.

7.3.4.2 The heat flux meter shall be connected, directly to a suitable recorder or meter in accordance

2 2

with 7.8.6, so that it is capable, when calibrated, of recording heat fluxes of 25 kW/m and 50 kW/m to

an accuracy of ± 1 kW/m .

If a recorder which only displays a mV output is used, the mV value shall be converted to kW/m using

the calibration factor (or equation if appropriate) specific to the heat flux meter.

7.3.4.3 The heat flux meter system shall be calibrated by comparing its response with that of a primary

2 2 2 2

reference standard when exposed to heat fluxes of 25 kW/m ± 1 kW/m and 50 kW/m ± 1 kW/m

averaged over the 10 mm diameter area of the heat flux meter in accordance with Annex A.

7.3.5 Specimen holder

Details of the specimen holder are shown in Figure 7. The base shall be lined with low-density (nominal

density 65 kg/m ) refractory fibre blanket with a minimum thickness of 10 mm (unless the specimen is

25mm thick, see 6.4.2.). A retainer frame shall always be used to reduce unrepresentative edge-burning

of composite specimens. Lifting of the retainer frame and touching the pilot flame shall be avoided. If

there is a risk of this happening, drill holes in the holder/frame and use two screws to hold retainer

frame in place.

A wire grid can be used for retaining specimens prone to delamination or to distortion. Any such wire

grid shall be 75 mm square with 20 mm-square holes constructed from 2 mm stainless-steel rod welded

at all intersections. When testing intumescing specimens, the wire grid shall not be used.

Dimensions in millimetres

Figure 7 — Typical specimen holder

7.3.6 Pilot burner

The single-flame burner, shown in Figure 6, shall have a horizontal flame length of 30 mm ± 5 mm

and for non-intumescent materials shall be positioned horizontally 10 mm above the top face of the

specimen. For intumescent materials, the burner shall be positioned 15 mm down from the cone heater

bottom edge. The colour of the flame shall be blue with a yellow tip. A small spark ignition device shall

be sited next to the outlet tube of the burner so that the flame may be ignited by the operator without

opening the door of the chamber.

The nozzle of the pilot-burner shall be positioned vertically above the centre of one of the edges of the

opening in the top of the edge frame, with the flame extending horizontally towards a position above

the centre of the specimen.

7.4 Gas supply

A mixture of propane of at least 95 % purity and at a minimum pressure of 3,5 kPa ± 1 kPa (350 mm

± 100 mm water gauge) and air under a pressure of 170 kPa ± 30 kPa (17 m ± 3 m water gauge) shall

be supplied to the burner. Each gas shall be fed via needle valves and flow meters to a point at which

they are mixed and supplied to the burner. The flow meter for the propane supply shall be capable of

3 3

measuring 100 cm /min and that for the air a flow of 500 cm /min.

14 © ISO 2012 – All rights reserved

10 65

°

7.5 Photometric system

7.5.1 General

The photometric system shall consist of a light source in accordance with 7.5.2, a lens in a light-tight

housing mounted below the optical window in the floor of the cabinet, and a photo detector with lens,

filters and shutter, in accordance with 7.5.3, in a light-tight housing above the optical window in the top

of the chamber.

A schematic drawing of a typical system is shown in Figure 8. Equipment shall be provided to control the

output the light source, and to measure the amount of light falling on the photo detector.

7.5.2 Light source

The light source shall be a 6,5 V incandescent lamp. Power for the lamp shall be provided so that the

voltage across the lamp, as determined by a voltmeter, is maintained at 4 V ± 0,2 V. The lamp shall be

mounted in the lower light-tight box, and a lens to provide a collimated light beam of 51 mm diameter,

passing towards and through the optical window in the floor of the chamber, shall be mounted, with

provision for adjustment, to control the collimated beam in direction and diameter. The housing shall be

provided with a cover to allow access for adjustments to be made to the position of the lens.

7.5.3 Photo detector

7.5.3.1 The light-measuring system shall consist of a photo multiplier tube connected to a multi-range

amplifier coupled to a recording device in accordance with 7.8.6, capable of continuously measuring

relative light intensity against time as percentage transmission over at least five orders of magnitude

−9

with an S-4 spectral sensitivity response similar to that of human vision and a dark current less than 10

A. The system shall have a linear response with respect to transmittance and an accuracy of better than ±

3 % of the maximum reading on any range.

For selection of photo multiplier tubes, as applicable, the minimum sensitivity shall allow a 100 % reading

to be obtained with a 0,5 neutral-density filter and a ND-2 range-extension filter (see 7.5.3.2) in the light

path. Provision shall be made for adjusting the reading of the instrument under given conditions over

the full range of any scale.

NOTE The required accuracy of the photo detector can be obtained more easily if the measuring systems

incorporate scale ranges of 30, 3, 0,3, etc., as well as ranges of 100, 10, 1, etc.

3 9

Key

1 photomultiplier tube and socket 11 optical system lower housing

2 opal diffuser filter (optional) 12 transformer

3 aperture disc 13 opaque disc template

4 natural density compensating 14 parallel light beam

5 lens 15 optical window

6 optical system ho

...

NORME ISO

INTERNATIONALE 5659-2

Troisième édition

2012-12-01

Plastiques — Production de fumée —

Partie 2:

Détermination de la densité optique

par un essai en enceinte unique

Plastics — Smoke generation —

Part 2: Determination of optical density by a single-chamber test

Numéro de référence

©

ISO 2012

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2012

Droits de reproduction réservés. Sauf prescription différente, aucune partie de cette publication ne peut être reproduite ni utilisée

sous quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie et les microfilms, sans

l’accord écrit de l’ISO à l’adresse ci-après ou du comité membre de l’ISO dans le pays du demandeur.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Publié en Suisse

ii © ISO 2012 – Tous droits réservés

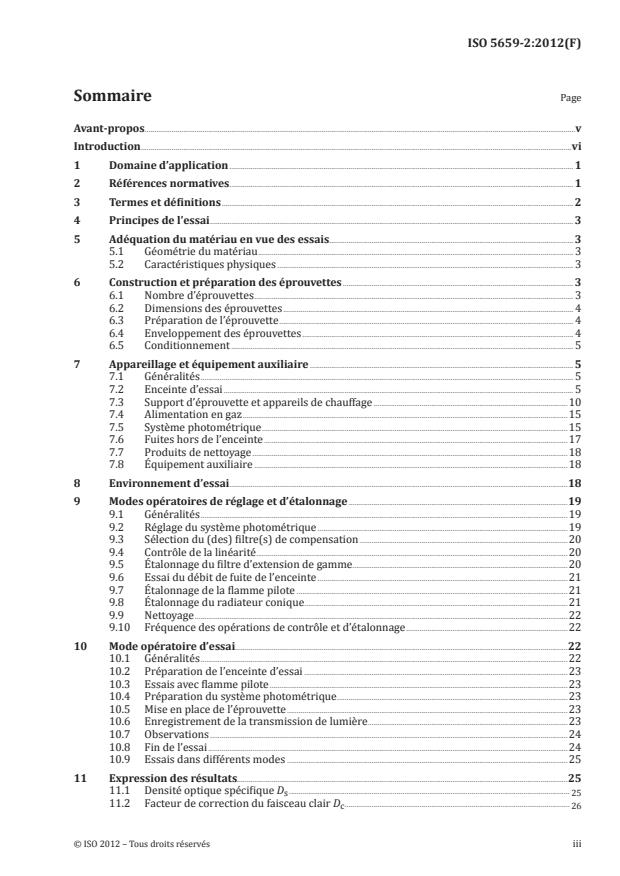

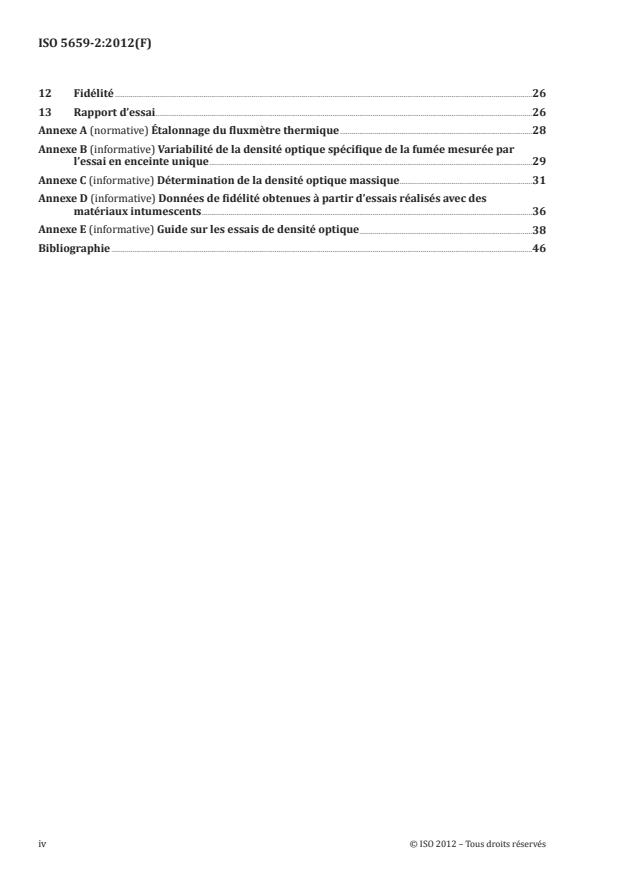

Sommaire Page

Avant-propos .v

Introduction .vi

1 Domaine d’application . 1

2 Références normatives . 1

3 Termes et définitions . 2

4 Principes de l’essai . 3

5 Adéquation du matériau en vue des essais . 3

5.1 Géométrie du matériau . 3

5.2 Caractéristiques physiques . 3

6 Construction et préparation des éprouvettes . 3

6.1 Nombre d’éprouvettes . 3

6.2 Dimensions des éprouvettes . 4

6.3 Préparation de l’éprouvette . 4

6.4 Enveloppement des éprouvettes . 4

6.5 Conditionnement . 5

7 Appareillage et équipement auxiliaire . 5

7.1 Généralités . 5

7.2 Enceinte d’essai . 5

7.3 Support d’éprouvette et appareils de chauffage .10

7.4 Alimentation en gaz .15

7.5 Système photométrique .15

7.6 Fuites hors de l’enceinte .17

7.7 Produits de nettoyage .18

7.8 Équipement auxiliaire .18

8 Environnement d’essai .18

9 Modes opératoires de réglage et d’étalonnage .19

9.1 Généralités .19

9.2 Réglage du système photométrique .19

9.3 Sélection du (des) filtre(s) de compensation .20

9.4 Contrôle de la linéarité .20

9.5 Étalonnage du filtre d’extension de gamme.20

9.6 Essai du débit de fuite de l’enceinte .21

9.7 Étalonnage de la flamme pilote .21

9.8 Étalonnage du radiateur conique .21

9.9 Nettoyage .22

9.10 Fréquence des opérations de contrôle et d’étalonnage .22

10 Mode opératoire d’essai.22

10.1 Généralités .22

10.2 Préparation de l’enceinte d’essai .23

10.3 Essais avec flamme pilote .23

10.4 Préparation du système photométrique .23

10.5 Mise en place de l’éprouvette .23

10.6 Enregistrement de la transmission de lumière .23

10.7 Observations .24

10.8 Fin de l’essai .24

10.9 Essais dans différents modes .25

11 Expression des résultats.25

11.1 Densité optique spécifique D .

s 25

11.2 Facteur de correction du faisceau clair D .

c 26

12 Fidélité .26

13 Rapport d’essai .26

Annexe A (normative) Étalonnage du fluxmètre thermique .28

Annexe B (informative) Variabilité de la densité optique spécifique de la fumée mesurée par

l’essai en enceinte unique .29

Annexe C (informative) Détermination de la densité optique massique .31

Annexe D (informative) Données de fidélité obtenues à partir d’essais réalisés avec des

matériaux intumescents .36

Annexe E (informative) Guide sur les essais de densité optique.38

Bibliographie .46

iv © ISO 2012 – Tous droits réservés

Avant-propos

L’ISO (Organisation internationale de normalisation) est une fédération mondiale d’organismes

nationaux de normalisation (comités membres de l’ISO). L’élaboration des Normes internationales est

en général confiée aux comités techniques de l’ISO. Chaque comité membre intéressé par une étude

a le droit de faire partie du comité technique créé à cet effet. Les organisations internationales,

gouvernementales et non gouvernementales, en liaison avec l’ISO participent également aux travaux.

L’ISO collabore étroitement avec la Commission électrotechnique internationale (CEI) en ce qui concerne

la normalisation électrotechnique.

Les Normes internationales sont rédigées conformément aux règles données dans les Directives

ISO/CEI, Partie 2.

La tâche principale des comités techniques est d’élaborer les Normes internationales. Les projets de

Normes internationales adoptés par les comités techniques sont soumis aux comités membres pour vote.

Leur publication comme Normes internationales requiert l’approbation de 75 % au moins des comités

membres votants.

L’attention est appelée sur le fait que certains des éléments du présent document peuvent faire l’objet de

droits de propriété intellectuelle ou de droits analogues. L’ISO ne saurait être tenue pour responsable de

ne pas avoir identifié de tels droits de propriété et averti de leur existence.

L’ISO 5659-2 a été élaborée par le comité technique ISO/TC 61, Plastiques, sous-comité SC 4,

Comportement au feu.

Cette troisième édition annule et remplace la deuxième édition (ISO 5659-2:2006), qui a fait l’objet d’une

révision technique. Elle remplace également l’ISO 5659-1:1996 (Plastiques — Production de fumée —

Partie 1: Guide sur les essais de densité optique) qui sera supprimée à la publication de la présente édition.

L’ISO 5659 comprend les parties suivantes, présentées sous le titre général Plastiques — Production de fumée:

— Partie 2: Détermination de la densité optique par un essai en enceinte unique

— Partie 3: Détermination de la densité optique par une méthode dynamique (Rapport technique)

Introduction

Le feu est un phénomène complexe: son développement et ses effets dépendent d’un certain nombre de

facteurs liés entre eux. Le comportement des matériaux et des produits est fonction des caractéristiques

du feu, de la méthode selon laquelle les matériaux sont utilisés et de l’environnement auquel ils sont

[1]

exposés (voir aussi l’ISO/TR 3814 et l’ISO 13943).

L’essai, tel qu’il est spécifié dans la présente partie de l’ISO 5659, ne fournit qu’une simple représentation

d’un aspect particulier d’une situation d’incendie potentielle caractérisée par une source de chaleur

rayonnante; considéré de manière isolée, il ne peut fournir aucune indication directe relative au

comportement ou à la sécurité en cas d’incendie. Toutefois, un essai de ce type peut être utilisé à des fins

de comparaison ou pour garantir l’existence d’une certaine qualité de performance (en l’occurrence de

la production de fumée), considérée comme ayant une influence sur le comportement au feu en général.

Il serait erroné d’accorder une toute autre signification aux résultats de cet essai.

Le terme «fumée» est défini dans l’ISO 13943 comme étant la partie visible des particules solides

et/ou liquides en suspension dans les gaz résultant d’une combustion incomplète. Il s’agit de l’une des

premières caractéristiques de la réaction à se manifester et il convient de la prendre presque toujours

en considération lors d’une quelconque évaluation du risque d’incendie, puisqu’elle représente l’une des

plus grandes menaces pour les occupants d’un bâtiment en feu et d’autres structures en flammes telles

que des navires ou des trains.

L’élaboration de l’ISO 5659 qui incombait à l’ISO/TC 92 a été transférée depuis 1987 à l’ISO/TC 61. Il est

néanmoins entendu que le domaine d’application de la norme aux essais de matériaux ne se limite pas

aux matériaux plastiques, mais pourrait éventuellement s’appliquer à d’autres matériaux, y compris les

matériaux de construction.

vi © ISO 2012 – Tous droits réservés

NORME INTERNATIONALE ISO 5659-2:2012(F)

Plastiques — Production de fumée —

Partie 2:

Détermination de la densité optique par un essai en

enceinte unique

1 Domaine d’application

1.1 La présente partie de l’ISO 5659 spécifie une méthode pour le mesurage de la production de

fumée provenant de la surface exposée d’éprouvettes constituées par des matériaux, des composites

ou des assemblages. Elle est applicable à des éprouvettes qui ont une surface essentiellement plane et

dont l’épaisseur est inférieure à 25 mm, lorsqu’elles sont orientées horizontalement et soumises à des

niveaux spécifiés d’éclairement énergétique thermique dans une enceinte fermée, avec ou sans utilisation

de flamme pilote. La présente méthode d’essai est applicable à tous les plastiques et peut également

être utilisée en vue de l’évaluation d’autres matériaux (par exemple caoutchoucs, revêtements textiles,

surfaces peintes, bois et autres matériaux de construction).

1.2 Les valeurs de densité optique déterminées par le présent essai sont propres au matériau de

l’éprouvette ou de l’assemblage soumis à essai, sous la forme et avec l’épaisseur sélectionnées pour l’essai.

Ces valeurs ne doivent pas être considérées comme révélatrices de propriétés de base, inhérentes au produit.

1.3 L’essai est principalement destiné à être utilisé en recherche et développement et en ingénierie de

sécurité incendie dans les bâtiments, les trains, les navires, etc., et non en tant que base d’appréciation

pour des codes de construction ou pour d’autres fins. Aucun élément fondamental n’est fourni pour

prévoir la densité de la fumée susceptible d’être produite par les matériaux exposés à la chaleur et à une

flamme dans d’autres conditions (réelles) d’exposition. Le présent mode opératoire d’essai ne traite pas

de l’effet des irritants sur les yeux.

NOTE Le présent mode opératoire d’essai concerne la perte de visibilité due à la densité de la fumée qui n’est

généralement pas liée au pouvoir irritant (voir Annexe E).

1.4 Il est précisé que la production de fumée d’un matériau varie en fonction du niveau d’éclairement

énergétique auquel l’éprouvette est soumise. Les résultats fournis par la méthode spécifiée dans la

présente partie de l’ISO 5659 sont fondés sur une exposition à des niveaux d’éclairement énergétique

2 2

spécifiques de 25 kW/m et de 50 kW/m .

2 Références normatives

Les documents de référence suivants sont indispensables pour l’application du présent document. Pour

les références datées, seule l’édition citée s’applique. Pour les références non datées, la dernière édition

du document de référence s’applique (y compris les éventuels amendements).

ISO 13943, Sécurité au feu — Vocabulaire

ISO 14934-3, Essais au feu — Étalonnage et utilisation des appareils de mesure du flux thermique — Partie 3:

Méthode d’étalonnage secondaire

3 Termes et définitions

Pour les besoins du présent document, les termes et définitions donnés dans l’ISO 13943 ainsi que les

suivants s’appliquent.

3.1

assemblage

fabrication de matériaux et/ou de composites

NOTE 1 Les panneaux sandwich sont un exemple d’assemblage.

NOTE 2 L’assemblage peut inclure une couche d’air intermédiaire.

3.2

composite

combinaison de matériaux généralement identifiés dans le bâtiment comme entités discrètes

NOTE Les matériaux revêtus ou stratifiés sont des exemples de composites.

3.3

surface essentiellement plane

surface dont l’irrégularité par rapport à un plan ne dépasse pas 1 mm

3.4

surface exposée

surface du produit soumise aux conditions de chauffage définies pour l’essai

3.5

éclairement énergétique

quotient du flux énergétique incident sur un élément infinitésimal de la surface contenant ce point, par

la surface de cet élément

3.6

matériau

matériau de base simple ou mélange dispersé de manière uniforme

NOTE Métal, pierre, bois, béton, fibres minérales et polymères sont des exemples.

3.7

densité optique massique

DOM

mesure du degré d’opacité de la fumée en fonction de la perte de masse du matériau

3.8

densité optique de la fumée

D

mesure du degré d’opacité de la fumée; logarithme décimal négatif de la transmission relative de la lumière

3.9

produit

matériau, composite ou assemblage à propos duquel des informations sont requises

3.10

densité optique spécifique

D

s

densité optique multipliée par un facteur calculé en divisant le volume de l’enceinte d’essai par le produit

de la surface exposée de l’éprouvette et la longueur du chemin de la lumière

NOTE Voir 11.1.1.

2 © ISO 2012 – Tous droits réservés

3.11

éprouvette

pièce représentative du produit qui doit être soumis à essai, y compris le substrat ou un traitement quelconque

NOTE L’éprouvette peut inclure une couche d’air intermédiaire.

3.12

matériau intumescent

matériau de dimensions instables, présentant une structure expansée carbonée d’épaisseur > 10 mm au

cours de l’essai, le radiateur conique étant distant de 25 mm de l’éprouvette

4 Principes de l’essai

Les éprouvettes du produit sont montées horizontalement dans une enceinte et exposées à un

rayonnement thermique sur leurs surfaces supérieures, à des niveaux déterminés d’éclairement

énergétique constant pouvant atteindre jusqu’à 50 kW/m .

La fumée émise est recueillie dans l’enceinte qui contient également les appareils photométriques.

L’atténuation d’un rayon lumineux traversant la fumée est mesurée. Les résultats sont notifiés en tant

que densité optique spécifique.

5 Adéquation du matériau en vue des essais

5.1 Géométrie du matériau

5.1.1 La méthode est applicable aux matériaux essentiellement plats, aux composites et aux assemblages

dont l’épaisseur ne dépasse pas 25 mm.

5.1.2 La méthode peut être influencée par de faibles variations de la géométrie, de l’orientation de la

surface, de l’épaisseur (totale ou des couches individuelles), de la masse et de la composition du matériau;

par conséquent, les résultats obtenus en appliquant la présente méthode s’appliquent uniquement à

l’épaisseur du matériau soumis à essai.

NOTE Il n’est pas possible de calculer la densité optique spécifique d’un matériau d’une certaine épaisseur à

partir de la densité optique spécifique du même matériau ayant une épaisseur différente.

5.2 Caractéristiques physiques

Il est possible que les faces des matériaux soumis à l’évaluation au moyen de la présente méthode soient

différentes les unes des autres ou que les matériaux comportent des strates de divers matériaux disposés

différemment d’une face à l’autre. Si l’une ou l’autre des faces est susceptible d’être exposée au feu en

cours d’utilisation, une évaluation des deux faces doit être effectuée.

6 Construction et préparation des éprouvettes

6.1 Nombre d’éprouvettes

6.1.1 L’échantillon pour essai doit comprendre au moins douze éprouvettes si l’essai est réalisé pour

les quatre modes: six éprouvettes doivent être soumises à essai à 25 kW/m (trois éprouvettes avec

flamme pilote et trois éprouvettes sans flamme pilote) et les six restantes doivent être soumises à essai

à 50 kW/m (trois éprouvettes avec flamme pilote et trois éprouvettes sans flamme pilote).

Si l’essai est effectué pour moins de quatre modes, au moins trois éprouvettes par mode doivent être

soumises à essai.

6.1.2 Un nombre supplémentaire d’éprouvettes comme spécifié en 6.1.1 doit être utilisé pour chaque

face, conformément aux exigences de 5.2.

6.1.3 Douze éprouvettes supplémentaires (c’est-à-dire trois éprouvettes par mode d’essai) doivent être

mises de côté si les conditions spécifiées en 10.9 l’exigent.

6.1.4 Pour les matériaux intumescents, il est nécessaire de réaliser un essai préliminaire en plaçant

le radiateur conique à 50 mm de l’éprouvette, ce qui nécessite d’utiliser au moins deux éprouvettes

supplémentaires.

6.2 Dimensions des éprouvettes

6.2.1 Les éprouvettes doivent être carrées et mesurer 75 mm ± 1 mm de côté.

6.2.2 Les matériaux ayant une épaisseur nominale inférieure ou égale à 25 mm doivent être évalués sur

leur épaisseur totale. Pour les essais comparatifs, les matériaux doivent être évalués sur une épaisseur

de 1,0 mm ± 0,1 mm. Tous les matériaux consomment de l’oxygène lorsqu’ils brûlent dans l’enceinte et

la production de fumée de certains matériaux (en particulier des éprouvettes d’épaisseur importante ou

ayant une vitesse de combustion élevée) est influencée par la concentration en oxygène dans l’enceinte.

Les matériaux soumis à essai doivent, autant que possible, présenter l’épaisseur de l’application finale.

6.2.3 Les matériaux ayant une épaisseur supérieure à 25 mm doivent être prélevés de manière à obtenir

une éprouvette de 25 mm ± 0,1 mm d’épaisseur, de façon à pouvoir évaluer la face originale (non découpée).

6.2.4 Les éprouvettes de matériaux multicouches ayant une épaisseur supérieure à 25 mm, consistant

en un ou en plusieurs matériaux de base dont les parements sont constitués de matériaux différents,

doivent être préparées conformément à 6.2.3 (voir également 6.3.2).

6.3 Préparation de l’éprouvette

6.3.1 L’éprouvette, qui doit être représentative du matériau, doit être préparée conformément aux

modes opératoires décrits en 6.3.2 et en 6.3.3. Les éprouvettes doivent être découpées, sciées, moulées

ou estampées à partir de surfaces identiques de l’échantillon de matériau; leur épaisseur et, si nécessaire,

leur masse doivent être notées.

6.3.2 Si l’on soumet à essai des sections planes de même épaisseur et de même composition au lieu

de parties courbes, moulées ou spéciales, cela doit être noté dans le rapport d’essai. Le substrat ou les

matériaux de base des éprouvettes doivent être identiques à ceux utilisés en pratique.

6.3.3 Lorsque des matériaux de revêtement, y compris les peintures et les adhésifs, sont soumis aux

essais avec le substrat ou la base tels qu’utilisés en pratique, les éprouvettes doivent être préparées

conformément à la pratique normale; dans ce cas, il est nécessaire de noter dans le rapport d’essai la

méthode d’application du revêtement, le nombre de couches de revêtements et le type de substrat.

6.4 Enveloppement des éprouvettes

6.4.1 Le dos, les bords et la surface frontale périphérique de la totalité des éprouvettes doivent être

recouverts d’une simple feuille d’aluminium (d’environ 0,04 mm d’épaisseur), la face mate de la feuille

étant en contact avec l’éprouvette. La surface située au centre de l’éprouvette ainsi laissée exposée mesure

65 mm × 65 mm. Il est nécessaire de veiller à éviter de percer la feuille et de ne pas faire de plis superflus

lors de l’opération d’enveloppement. La feuille doit être pliée de manière à réduire au minimum les pertes

de matière fondue au niveau inférieur du porte-éprouvette. Après avoir monté l’éprouvette dans le porte-

éprouvette, les parties de feuille qui dépassent des bords avant doivent être coupées.

4 © ISO 2012 – Tous droits réservés

6.4.2 Les éprouvettes enveloppées ayant une épaisseur inférieure à 25 mm doivent être supportées par

une couche de fibres réfractaires de faible masse volumique (nominale de 65 kg/m ).

Les éprouvettes enveloppées ayant une épaisseur de 25 mm doivent être soumises à essai sans couche

de fibres réfractaires.

6.4.3 Avec les matériaux résilients, chaque éprouvette incluse dans son enveloppe de feuille d’aluminium

doit être montée sur le porte-éprouvette de sorte que la surface exposée soit alignée sur la face interne

de l’ouverture du porte-éprouvette. Les matériaux ayant une surface exposée irrégulière ne doivent pas

dépasser par rapport au plan formé par l’ouverture du porte-éprouvette.

6.4.4 Les éprouvettes imperméables de faible épaisseur telles que les films thermoplastiques, qui

gonflent au cours de l’essai en raison des gaz piégés entre le film et le support, doivent être maintenues

approximativement planes, en réalisant deux ou trois entailles (de 20 mm à 40 mm de longueur) destinées

à servir d’évents.

6.5 Conditionnement

6.5.1 Avant d’être préparées en vue de l’essai, les éprouvettes doivent être conditionnées jusqu’à ce

qu’elles atteignent une masse constante à 23 °C ± 2 °C et à une humidité relative de (50 ± 10) %. On

considère que la masse constante a été atteinte lorsque deux valeurs pondérales obtenues successivement

avec un intervalle de 24 h ne diffèrent pas l’une de l’autre de plus de 0,1 % de la masse de l’éprouvette ou

de 0,1 g, la valeur la plus élevée étant retenue.

6.5.2 Dans l’enceinte de conditionnement, les éprouvettes doivent être supportées par des grilles de

sorte que toutes les surfaces soient en contact avec l’air.

Un courant d’air forcé peut être utilisé dans l’enceinte de conditionnement pour contribuer à l’accélération

du processus de conditionnement.

Les résultats obtenus au moyen de la présente méthode peuvent être influencés par de faibles différences

de conditionnement des éprouvettes. Il est important, par conséquent, de s’assurer que les exigences

de 6.5 ont été suivies scrupuleusement.

7 Appareillage et équipement auxiliaire

7.1 Généralités

L’appareillage (voir Figure 1) doit comprendre une enceinte d’essai étanche pouvant contenir un porte-

éprouvette, un cône de réémission, une flamme pilote, un système de mesurage et de transmission de

lumière, et les équipements auxiliaires permettant de contrôler les conditions de fonctionnement au

cours de l’essai.

7.2 Enceinte d’essai

7.2.1 Construction

7.2.1.1 L’enceinte d’essai (voir Figures 1 et 2) doit être fabriquée en panneaux stratifiés dont la surface

intérieure doit être en métal émaillé d’épaisseur inférieure ou égale à 1 mm ou en tout autre métal

équivalent revêtu, résistant aux attaques chimiques et à la corrosion et pouvant être nettoyé facilement.

Les dimensions intérieures de l’enceinte doivent être de 914 mm ± 3 mm de longueur, de 914 mm ± 3 mm

de hauteur et de 610 mm ± 3 mm de profondeur. L’enceinte doit être dotée d’une porte à charnière montée

sur la face antérieure, comprenant une fenêtre d’observation et un écran opaque amovible pour la fenêtre

afin d’empêcher la lumière de pénétrer dans l’enceinte. Un panneau gonflable de sécurité composé d’une

feuille d’aluminium ne dépassant pas 0,04 mm d’épaisseur et ayant une surface minimale de 80 600 mm ,

doit être fixé au fond de l’enceinte de manière à former une protection étanche à l’air.

Une grille de fils d’acier inoxydable peut être placée au-dessus du panneau gonflable pour le protéger. Il

est important que cette grille soit distante d’au moins 50 mm du panneau gonflable pour empêcher toute

obstruction en cas d’explosion.

NOTE Pour faciliter les opérations de nettoyage et de maintenance, il s’est avéré adapté d’avoir une conception

avec une porte large occupant un côté complet de l’enceinte.

7.2.1.2 Deux fenêtres optiques, mesurant chacune 75 mm de diamètre, doivent être montées en haut

et au fond de l’enceinte, aux emplacements représentés à la Figure 2, leur face intérieure étant alignée

sur la partie extérieure du revêtement de l’enceinte. La partie inférieure de la fenêtre ménagée dans le

plancher doit être équipée d’un radiateur électrique annulaire, ayant une puissance approximative de 9 W,

qui doit permettre de maintenir la surface supérieure de la fenêtre à une température juste suffisante pour y

réduire au minimum la condensation de la fumée (une température de 50 °C à 55 °C a été jugée comme étant

acceptable). Le bord de la partie inférieure de la fenêtre ne doit pas interrompre le chemin de la lumière.

Des plates-formes optiques de 8 mm d’épaisseur doivent être montées autour des fenêtres à l’extérieur de

l’enceinte et être solidement maintenues en place les unes par rapport aux autres par trois tiges métalliques

d’au moins 12,5 mm de diamètre, traversant l’enceinte et solidement fixées aux plates-formes.

7.2.1.3 D’autres ouvertures doivent être prévues dans l’enceinte à des fins spécifiées et aux

emplacements appropriés. Elles doivent pouvoir être obturées de façon qu’une pression positive pouvant

atteindre 1,5 kPa (jauge de vide de 150 mm) au-dessus de la pression atmosphérique puisse être créée à

l’intérieur de l’enceinte (voir 7.2.2) et maintenue lors des contrôles effectués conformément à 7.6 et à 9.6.

La totalité des éléments constitutifs de l’enceinte doit pouvoir résister à une pression positive interne

plus élevée que celle à laquelle le panneau gonflable de sécurité est susceptible de résister.

7.2.1.4 Un évent d’entrée avec obturateur doit être prévu sur la partie antérieure de l’enceinte, au

niveau supérieur ou sur le toit, et à distance du cône du radiateur. Un évent de sortie avec obturateur

communiquant avec un tuyau flexible, mesurant de 50 mm à 100 mm, aboutissant à un ventilateur

extracteur capable de créer une pression négative d’au moins 0,5 kPa (jauge de vide de 50 mm), doit être

prévu au fond de l’enceinte.

7.2.2 Appareils de contrôle de la pression à l’intérieur de l’enceinte

Des dispositions doivent être prises pour contrôler la pression à l’intérieur de l’enceinte d’essai. Un

manomètre à eau caractérisé par une plage de mesurage allant jusqu’à 1,5 kPa (jauge de vide de 150 mm)

doit être relié à un régulateur de pression et à un tube placés au niveau de la partie supérieure de

l’enceinte. Le manomètre peut être électronique ou un tube rempli d’un fluide approprié (eau ou un

fluide indicateur approprié).

Un régulateur de pression adéquat (voir Figure 3) se compose d’une bouteille avec un orifice, remplie

d’eau, et d’un tuyau flexible de 25 mm de diamètre, introduit jusqu’à 100 mm sous la surface de l’eau,

l’autre extrémité du tuyau étant raccordée au manomètre et à l’enceinte. Le régulateur doit être purgé

vers le système de sortie.

6 © ISO 2012 – Tous droits réservés

a) Exemple d’appareil d’essai type disponible dans le commerce

7 8

b) Représentation schématique d’un appareil d’essai type

Légende

1 système de mesurage optique 8 flamme pilote

2 manomètre 9 éprouvette dans le porte éprouvette

3 trajet optique 10 appareil de pesée

4 sortie 11 porte à ouverture sur la totalité de la face avant

5 enceinte 12 fenêtre du système optique

6 radiateur conique 13 source de lumière

7 fenêtre

Figure 1 — Appareillage d’essai

Dimensions en millimètres

(pas à l’échelle)

Légende

1 évent de sortie

2 thermocouple sur la paroi

3 plate-forme optique

4 assemblage du radiateur conique

5 fenêtre optique

6 panneau gonflable de sécurité

7 radiateur au niveau de la fenêtre

Figure 2 — Plan d’une enceinte d’essai type

8 © ISO 2012 – Tous droits réservés

Dimensions en millimètres

(kPa)

1,5

0,5

0,5

1,5

Légende

1 vers le système de sortie

2 paroi de l’enceinte

3 rétrécissement pour empêcher toute décharge de liquide

4 émanation en provenance de l’enceinte

5 bouteille d’eau

6 manomètre en verre ou tube en U (rempli d’une solution aqueuse de colorant jusqu’au repère zéro)

Figure 3 — Jauge de surpression de l’enceinte type

7.2.3 Température de la paroi de l’enceinte

Une jonction de mesure d’un thermocouple, constitué de fils ayant un diamètre ne dépassant pas 1 mm,

doit être montée au centre de la face intérieure de la paroi arrière de l’enceinte, en la recouvrant d’un

disque isolant (par exemple en mousse de polystyrène) caractérisé par une épaisseur d’environ 6,5 mm

et par un diamètre ne dépassant pas 20 mm, fixé à la paroi de l’enceinte au moyen d’un ciment approprié.

La jonction du thermocouple doit être raccordée à un appareil d’enregistrement ou à un compteur et le

système doit permettre de mesurer des températures de 35 °C à 80 °C (voir 10.2.2).

7.3 Support d’éprouvette et appareils de chauffage

7.3.1 Cône du radiateur

7.3.1.1 Le cône du radiateur doit comprendre un élément chauffant ayant une puissance nominale

de 2 600 W, inclus dans un tube en acier inoxydable mesurant approximativement 2 210 mm de longueur

et 6,5 mm de diamètre, enroulé en forme de cône tronqué et monté à l’intérieur d’un dispositif protecteur.

Ce dernier doit avoir une hauteur totale de 45 mm ± 0,4 mm, un diamètre intérieur de 55 mm ± 1 mm et un

diamètre intérieur de 110 mm ± 3 mm au niveau de la base. Il doit être composé de deux couches d’acier

inoxydable de 1 mm d’épaisseur, séparées par un isolant en fibres de céramique de 10 mm d’épaisseur

et de masse volumique nominale égale à 100 kg/m . L’élément chauffant doit être fixé par deux pattes en

haut et en bas du dispositif protecteur.

2 2

7.3.1.2 Le cône du radiateur doit pouvoir fournir un éclairement énergétique de 10 kW/m à 50 kW/m

au centre de la surface de l’éprouvette.

Lorsque l’éclairement énergétique est déterminé en deux autres emplacements situés à 25 mm de chaque

côté du centre de l’éprouvette, l’éclairement énergétique en ces deux emplacements ne doit pas être

inférieur à 85 % de celui mesuré au centre de l’éprouvette.

Le contrôleur de température du cône du radiateur doit être un régulateur à trois paramètres de type

proportionnel, intégral et avec différentiel, commandé par thyristor, avec commande à passage zéro ou

à angle de phase, dont l’intensité maximale ne doit pas être inférieure à 10 A. Une capacité de réglage

du temps intégral jusqu’à 50 s et du temps différentiel jusqu’à 30 s doit être prévue afin d’autoriser une

correspondance raisonnable avec les caractéristiques de réponse du radiateur. La température à laquelle

le radiateur doit être contrôlé doit être fixée sur une échelle susceptible d’être maintenue constante

à ± 2 °C. Une plage de températures d’entrée comprise entre 0 °C et 1 000 °C est considérée comme

étant acceptable. Un éclairement énergétique de 50 kW/m est obtenu typiquement pour une plage de

température du radiateur comprise entre 770 °C et 840 °C pour l’éprouvette positionnée à 25 mm sous

le bord du radiateur. Il est nécessaire de prévoir une compensation automatique de soudure froide du

thermocouple.

NOTE 1 La plage de températures du radiateur pour les essais réalisés en appliquant une distance de 50 mm

entre le bord du cône du radiateur et l’éprouvette est donnée dans le Tableau D.3.

L’éclairement énergétique du cône du radiateur doit être contrôlé par rapport à la valeur fournie par

deux thermocouples sous gaine du type K diamétralement opposés et en contact avec l’élément, mais non

soudés à lui. Les thermocouples doivent être de même longueur et raccordés en parallèle au contrôleur

de température; ils doivent être positionnés à une hauteur égale à un tiers de la hauteur du cône, depuis

la surface supérieure de celui-ci.

NOTE 2 Bien qu’il soit permis de recourir à une commande à angle de phase pour le contrôleur de température

du cône du radiateur, il convient toutefois de noter que ce type de commande nécessite en général un filtrage

électrique afin d’éviter l’apparition de parasites de faible niveau.

7.3.2 Cadre destiné à supporter le cône du radiateur, le porte-éprouvette et le fluxmètre thermique

Le cône du radiateur doit être placé et fixé aux tiges verticales du cadre support de façon que, pour les

matériaux non intumescents, le bord inférieur du dispositif protecteur du cône du radiateur se trouve

à 25 mm ± 1 mm au-dessus de la surface supérieure de l’éprouvette lorsqu’elle est orientée à l’horizontale.

Pour les matériaux intumescents, cette distance doit être de 50 mm. Des détails du cône du radiateur et

du support sont représentés aux Figures 4 et 5.

10 © ISO 2012 – Tous droits réservés

Légende

1 fluxmètre thermique avec son support

2 élément chauffant

3 écran et montage du thermocouple

4 flamme pilote

Figure 4 — Cadre type destiné à supporter le cône du radiateur, le porte-éprouvette et le

fluxmètre thermique

Légende

1 thermocouple

2 cône du radiateur

3 porte-éprouvette

4 écran du radiateur

5 fluxmètre thermique

6 boîtier d’allumage par étincelle

Figure 5 — Configuration type du cône du radiateur, du porte-éprouvette et de l’écran du

radiateur (vue latérale)

12 © ISO 2012 – Tous droits réservés

Légende

1 boîtier d’allumage par étincelle

2 porte-éprouvette

3 flamme pilote et électrode d’allumage

4 admission propane + air

Figure 6 — Configuration type du cône du radiateur, du porte-éprouvette et de l’écran du

radiateur (vue de face)

7.3.3 Écran du radiateur

II est nécessaire de prévoir un écran en matériaux métalliques et/ou inorganiques, susceptible d’être

commandé à distance (voir Figures 5 et 6), d’au moins 130 mm de diamètre et dont la surface supérieure

(lorsqu’il est en place) est située à peu près à mi-chemin entre la base du cône du radiateur et la surface

de l’éprouvette, afin de soustraire l’éprouvette à l’éclairement énergétique avant et après la période

d’exposition spécifiée.

NOTE Ce dispositif est nécessaire pour permettre de répéter les essais sans éteindre le cône du radiateur.

7.3.4 Fluxmètre thermique