ISO 4126-2:2003

(Main)Safety devices for protection against excessive pressure — Part 2: Bursting disc safety devices

Safety devices for protection against excessive pressure — Part 2: Bursting disc safety devices

ISO 4126-2:2003 specifies the requirements for bursting disc safety devices. ISO 4126-2:2003 includes the requirements for the design, manufacture, inspection, testing, certification, marking, and packaging. The requirements for the application, selection and installation of bursting disc safety devices are given in ISO 4126-6.

Dispositifs de sécurité pour protection contre les pressions excessives — Partie 2: Dispositifs de sûreté à disque de rupture

L'ISO 4126-2:2003 spécifie les prescriptions applicables aux dispositifs de sûreté à disque de rupture. L'ISO 4126-2:2003 comprend les prescriptions de conception, de fabrication, de contrôle, d'essai, de marquage, de certification et de conditionnement. Les prescriptions concernant l'application, la sélection et l'installation des dispositifs de sûreté à disque de rupture sont indiquées dans l'ISO 4126-6.

General Information

- Status

- Withdrawn

- Publication Date

- 20-Jan-2003

- Withdrawal Date

- 20-Jan-2003

- Technical Committee

- ISO/TC 185 - Safety devices for protection against excessive pressure

- Drafting Committee

- ISO/TC 185 - Safety devices for protection against excessive pressure

- Current Stage

- 9599 - Withdrawal of International Standard

- Start Date

- 30-Nov-2018

- Completion Date

- 12-Feb-2026

Relations

- Effective Date

- 12-Feb-2026

- Effective Date

- 28-Feb-2023

- Revises

ISO 6718:1991/Cor 1:1993 - Bursting discs and bursting disc devices — Technical Corrigendum 1 - Effective Date

- 16-Oct-2025

- Effective Date

- 19-Oct-2013

- Effective Date

- 15-Apr-2008

ISO 4126-2:2003 - Safety devices for protection against excessive pressure

ISO 4126-2:2003 - Dispositifs de sécurité pour protection contre les pressions excessives

Get Certified

Connect with accredited certification bodies for this standard

NSF International

Global independent organization facilitating standards development and certification.

CIS Institut d.o.o.

Personal Protective Equipment (PPE) certification body. Notified Body NB-2890 for EU Regulation 2016/425 PPE.

Kiwa BDA Testing

Building and construction product certification.

Sponsored listings

Frequently Asked Questions

ISO 4126-2:2003 is a standard published by the International Organization for Standardization (ISO). Its full title is "Safety devices for protection against excessive pressure — Part 2: Bursting disc safety devices". This standard covers: ISO 4126-2:2003 specifies the requirements for bursting disc safety devices. ISO 4126-2:2003 includes the requirements for the design, manufacture, inspection, testing, certification, marking, and packaging. The requirements for the application, selection and installation of bursting disc safety devices are given in ISO 4126-6.

ISO 4126-2:2003 specifies the requirements for bursting disc safety devices. ISO 4126-2:2003 includes the requirements for the design, manufacture, inspection, testing, certification, marking, and packaging. The requirements for the application, selection and installation of bursting disc safety devices are given in ISO 4126-6.

ISO 4126-2:2003 is classified under the following ICS (International Classification for Standards) categories: 13.240 - Protection against excessive pressure. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 4126-2:2003 has the following relationships with other standards: It is inter standard links to EN ISO 4126-2:2003, ISO 1361:1972, ISO 6718:1991/Cor 1:1993, ISO 4126-2:2018, ISO 6718:1991. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 4126-2:2003 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 4126-2

First edition

2003-01-15

Safety devices for protection against

excessive pressure —

Part 2:

Bursting disc safety devices

Dispositifs de sécurité pour protection contre les pressions

excessives —

Partie 2: Dispositifs de sûreté à disque de rupture

Reference number

©

ISO 2003

PDF disclaimer

This PDF file may contain embedded typefaces. In accordance with Adobe's licensing policy, this file may be printed or viewed but

shall not be edited unless the typefaces which are embedded are licensed to and installed on the computer performing the editing. In

downloading this file, parties accept therein the responsibility of not infringing Adobe's licensing policy. The ISO Central Secretariat

accepts no liability in this area.

Adobe is a trademark of Adobe Systems Incorporated.

Details of the software products used to create this PDF file can be found in the General Info relative to the file; the PDF-creation

parameters were optimized for printing. Every care has been taken to ensure that the file is suitable for use by ISO member bodies. In

the unlikely event that a problem relating to it is found, please inform the Central Secretariat at the address given below.

© ISO 2003

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized in any form or by any means,

electronic or mechanical, including photocopying and microfilm, without permission in writing from either ISO at the address below or

ISO's member body in the country of the requester.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Published in Switzerland

ii © ISO 2003 – All rights reserved

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards bodies

(ISO member bodies). The work of preparing International Standards is normally carried out through ISO

technical committees. Each member body interested in a subject for which a technical committee has been

established has the right to be represented on that committee. International organizations, governmental and

non-governmental, in liaison with ISO, also take part in the work. ISO collaborates closely with the

International Electrotechnical Commission (IEC) on all matters of electrotechnical standardization.

International Standards are drafted in accordance with the rules given in the ISO/IEC Directives, Part 2.

The main task of technical committees is to prepare International Standards. Draft International Standards

adopted by the technical committees are circulated to the member bodies for voting. Publication as an

International Standard requires approval by at least 75 % of the member bodies casting a vote.

Attention is drawn to the possibility that some of the elements of this document may be the subject of patent

rights. ISO shall not be held responsible for identifying any or all such patent rights.

ISO 4126-2 was prepared by the European Committee for Standardization (CEN) in collaboration with

Technical Committee ISO/TC 185, Safety devices for protection against excessive pressure, in accordance

with the Agreement on technical cooperation between ISO and CEN (Vienna Agreement).

This first edition of ISO 4126-2, together with that of ISO 4126-6, cancels and replaces ISO 6718:1991.

Throughout the text of this document, read ".this European Standard." to mean ".this International

Standard.".

ISO 4126 consists of the following parts, under the general title, Safety devices for protection against

excessive pressure:

— Part 1: Safety valves

— Part 2: Bursting disc safety devices

— Part 3: Safety valves and bursting disc safety devices in combination

— Part 4: Pilot-operated safety valves

— Part 5: Controlled safety pressure relief systems (CSPRS)

— Part 6: Application, selection and installation of bursting disc safety devices

— Part 7: Common data

For the purposes of this part of ISO 4126, the CEN annex regarding fulfilment of European Council Directives

has been removed.

Contents

Page

Foreword.vi

Introduction .vii

1 Scope .1

2 Normative references .1

3 Terms and definitions.3

4 Materials.5

4.1 Selection of materials.5

4.2 Material specifications .6

4.3 Protection from corrosion.6

5 Types of bursting discs.6

5.1 Conventional domed bursting discs (forward acting) .6

5.2 Reverse domed bursting discs (reverse acting).7

5.3 Flat bursting discs .7

5.4 Other types and designs.9

6 Bursting disc holders .9

6.1 Design .9

6.2 Types.9

6.3 Connections .11

7 Back pressure supports.12

7.1 General.12

7.2 Opening back pressure supports.12

7.3 Non-opening back pressure supports.12

8 Temperature shields.12

9 Stiffening rings.12

10 Gaskets/seals .12

11 Assembly of bursting disc safety devices .12

11.1 General.12

11.2 Bursting disc safety devices with replaceable bursting disc assemblies.13

11.3 Bursting disc safety devices with non-replaceable bursting disc assemblies.13

12 Specified bursting pressure requirements .13

13 Inspection by the manufacturer .15

14 Test procedures .15

14.1 General.15

14.2 Pressure testing.15

14.3 Burst testing.15

14.4 Leak testing .17

14.5 Non-destructive examination.17

15 Certification .17

16 Product designation .18

17 Marking .18

17.1 General.18

17.2 Bursting discs/bursting disc assemblies.19

iv © ISO 2003 – All rights reserved

17.3 Bursting disc holders.19

17.4 Bursting disc safety devices with non-replaceable bursting disc assemblies.20

17.5 Ancillary components .20

17.6 Omission of markings .20

18 Preparation for storage and transportation .21

18.1 General.21

18.2 Marking of packages .21

18.3 Provision of assembly and installation instructions .21

18.4 Provision of documents, loose identification plates etc. .21

Annex A (normative) Materials .22

Annex B (informative) Materials.24

Bibliography .29

Foreword

This document (EN ISO 4126-2:2003) has been prepared by Technical Committee CEN/TC 69 "Industrial valves",

the secretariat of which is held by AFNOR, in collaboration with ISO/TC 185 "Safety devices for protection against

excessive pressure".

This European Standard EN ISO 4126-2:2003 shall be given the status of a national standard, either by publication

of an identical text or by endorsement, at the latest by July 2003, and conflicting national standards shall be

withdrawn at the latest by July 2003.

This document has been prepared under a mandate given to CEN by the European Commission and the European

Free Trade Association, and supports essential requirements of EU Directive(s).

This standard for safety devices for protection against excessive pressure consists of seven parts of which this is

Part 2. The various parts are:

Part 1: Safety valves.

Part 2: Bursting disc safety devices.

Part 3: Safety valves and bursting disc safety devices in combination.

Part 4: Pilot operated safety valves.

Part 5: Controlled safety pressure relief systems (CSPRS).

Part 6: Application, selection and installation of bursting disc safety devices.

Part 7: Common data.

Part 7 contains data that is common to more than one of the parts of this standard to avoid unnecessary repetition.

Annex A is normative. Annex B is informative.

According to the CEN/CENELEC Internal Regulations, the national standards organizations of the following

countries are bound to implement this European Standard: Austria, Belgium, Czech Republic, Denmark, Finland,

France, Germany, Greece, Hungary, Iceland, Ireland, Italy, Luxembourg, Malta, Netherlands, Norway, Portugal,

Slovakia, Spain, Sweden, Switzerland and the United Kingdom.

vi © ISO 2003 – All rights reserved

Introduction

A bursting disc safety device is a non-reclosing pressure relief device used to protect pressure equipment such as

pressure vessels, piping, gas cylinders or other enclosures from excessive pressure and/or excessive vacuum.

A bursting disc safety device typically comprises an assembly of components including a bursting disc, a bursting

disc holder and, where necessary, other components such as back pressure supports, stiffening rings etc.

The bursting disc is a pressure-containing and pressure-sensitive part of the bursting disc safety device and is

designed to open by bursting at a pre-determined pressure. There are many different types of bursting disc safety

devices manufactured in corrosion resistant materials, both metallic and non-metallic, to cover a wide range of

nominal sizes, burst pressures and temperatures.

1 Scope

This part of this European Standard specifies the requirements for bursting disc safety devices.

It includes the requirements for the design, manufacture, inspection, testing, certification, marking, and packaging.

The requirements for the application, selection and installation of bursting disc safety devices are given in Part 6 of

this European Standard.

2 Normative references

This European Standard incorporates by dated or undated reference, provisions from other publications. These

normative references are cited at the appropriate places in the text, and the publications are listed hereafter. For

dated references, subsequent amendments to or revisions of any of these publications apply to this European

Standard only when incorporated in it by amendment or revision. For undated references the latest edition of the

publication referred to applies (including amendments).

EN 485-1, Aluminium and aluminium alloys – Sheet, strip and plate – Part 1: Technical conditions for inspection

and delivery.

EN 485-2, Aluminium and aluminium alloys – Sheet, strip and plate – Part 2: Mechanical Properties.

EN 485-3, Aluminium and aluminium alloys – Sheet, strip and plate – Part 3: Tolerances on shape and dimensions

for hot-rolled products.

EN 485-4, Aluminium and aluminium alloys – Sheet, strip and plate – Part 4: Tolerances on shape and dimensions

for cold-rolled products.

EN 573-3, Aluminium and aluminium alloys – Chemical composition and form of wrought products – Part 3:

Chemical composition.

EN 573-4, Aluminium and aluminium alloys – Chemical composition and form of wrought products – Part 4: Forms

of products.

EN 1092-1, Flanges and their joints - Circular flanges for pipes, valves, fittings and accessories, PN designated –

Part 1: Steel flanges.

EN 1333, Pipework components - Definition and selection of PN.

EN 1652, Copper and copper alloys – Plate, sheet, strip and circles for general purposes.

EN 1653, Copper and copper alloys – Plate, sheet and circles for boilers, pressure vessels and hot water storage

units.

EN 10028-1, Flat products made of steels for pressure purposes – Part 1: General requirements.

EN 10028-7, Flat products made of steels for pressure purposes – Part 7: Stainless steels.

EN 10088-1, Stainless steels – Part 1: List of stainless steels.

EN 10095, Heat resisting steels and nickel alloys.

EN 10222-1, Steel forgings for pressure purposes – Part 1: General requirements for open die forgings.

EN ISO 6708, Pipework components - Definition and selection of DN (nominal size) (ISO 6708:1995).

DIN 17740, Wrought nickel – Chemical composition.

DIN 17742, Wrought nickel alloy with chromium – Chemical composition.

DIN 17743, Wrought nickel alloys with copper – Chemical composition.

DIN 17744, Wrought nickel alloys with molybdenum and chromium – Chemical composition.

DIN 17850, Titanium – Chemical composition.

SEW 400, Rolled and forged stainless steels.

BS 3072, Specification for nickel and nickel alloys – Sheet and plate.

BS 3073, Specification for nickel and nickel alloys – Strip.

ASTM A240/A240M, Standard specification for chromium and chromium-nickel stainless steel plate, sheet and strip

for pressure vessels and for general applications.

ASTM B127, Standard specification for nickel-copper alloy (UNS N04400) plate, sheet, and strip.

ASTM B162, Standard specification for nickel plate, sheet and strip.

ASTM B168, Standard specification for nickel-chromium-iron alloys (UNS N06600, N06601, N06603, N06690,

N06025, and N06045) and nickel-chromium-cobalt-molybdenum alloy (UNS N06617) plate, sheet and strip.

ASTM B209, Standard specification for aluminium and aluminium-alloy sheet and plate.

ASTM B265, Standard specification for titanium and titanium alloy strip, sheet and plate.

ASTM B333, Standard specification for nickel-molybdenum alloy plate, sheet and strip.

ASTM B424, Standard specification for Ni-Fe-Cr-Mo-Cu alloy (UNS N08825 and UNS N08221), plate, sheet and

strip.

ASTM B443, Standard specification for nickel-chromium-molybdenum-columbium alloy (UNS N06625) and nickel-

chromium-molybdenum-silicon alloy (UNS N06219), plate, sheet and strip.

ASTM B569, Standard specification for brass strip in narrow widths and light gauge for heat-exchanger tubing.

ASTM B575, Specification for low-carbon nickel-molybdenum-chromium, low-carbon nickel-chromium-

molybdenum, low-carbon nickel-chromium-molybdenum-copper, low-carbon nickel-chromium-molybdenum-

tantalum, low-carbon nickel-chromium-molybdenum-tungsten alloy plate, sheet and strip.

2 © ISO 2003 – All rights reserved

ASTM B708, Standard specification for tantalum and tantalum alloy, plate, sheet and strip.

3 Terms and definitions

For the purposes of this European Standard, the following terms and definitions apply.

3.1

bursting disc safety device

non-reclosing pressure relief device actuated by differential pressure and designed to function by the bursting of

the bursting disc(s), and which is the complete assembly of installed components including, where appropriate, the

bursting disc holder

3.2

bursting disc assembly

complete assembly of components which are installed in the bursting disc holder to perform the desired function

3.3

bursting disc

pressure-containing and pressure-sensitive component of a bursting disc safety device

3.4

bursting disc holder

part of a bursting disc safety device which retains the bursting disc assembly in position

3.5

conventional domed bursting disc (also referred to as: forward-acting)

bursting disc which is domed in the direction of the bursting pressure (i.e. where the bursting pressure is applied to

the concave side of the bursting disc, see Figure 1)

3.6

slotted lined bursting disc

bursting disc made up of two or more layers, at least one of which is slit or slotted to control the bursting pressure

of the bursting disc

3.7

reverse domed bursting disc (also referred to as: reverse-acting)

bursting disc which is domed against the direction of the bursting pressure (i.e. where the bursting pressure is

applied to the convex side of the bursting disc, see Figure 2)

3.8

flat bursting disc

bursting disc having one or more layers which is flat when installed. It may be made of a ductile or brittle material

3.9

graphite bursting disc

bursting disc manufactured from graphite, impregnated graphite, flexible graphite or graphite composite and

designed to burst due to bending or shearing forces

NOTE The following definitions apply:

a) graphite. A crystalline form of the element carbon;

b) impregnated graphite. Graphite in which the open porosity is impregnated with a filler material;

c) flexible graphite. A graphite structure formed by the compression of thermally exfoliated graphite intercalation

compounds;

d) graphite composite. Made up of two or more distinct materials and having different properties to those of the

separate materials and in which the proportion of graphite is over 50 per cent by weight.

3.10

bursting pressure

value of the differential pressure between the upstream side and the downstream side of the bursting disc when it

bursts

3.11

specified bursting pressure

bursting pressure quoted with a coincident temperature when defining the bursting disc requirements (used in

conjunction with a performance tolerance, see 3.15)

3.12

specified maximum bursting pressure

maximum bursting pressure quoted with a coincident temperature when defining the bursting disc requirements

(used in conjunction with specified minimum bursting pressure, see 3.13)

3.13

specified minimum bursting pressure

minimum bursting pressure quoted with a coincident temperature when defining the bursting disc requirements

(used in conjunction with specified maximum bursting pressure, see 3.12)

3.14

coincident temperature

temperature of the bursting disc associated with a burst pressure (see 3.11, 3.12 and 3.13) and which is the

expected temperature of the bursting disc when it is required to burst

3.15

performance tolerance

range of pressure between the specified minimum bursting pressure and the specified maximum bursting pressure,

or the range of pressure in positive and negative percentages or quantities which is related to the specified bursting

pressure (see Figure 9)

3.16

operating pressure

pressure existing at normal operating conditions within the system being protected

3.17

differential back pressure

differential pressure across a bursting disc in the opposite direction to the direction of the bursting pressure, which

is the result of pressure in the discharge system from other sources and/or a result of vacuum on the upstream side

of the bursting disc

3.18

vent area

cross-section area available for discharge of fluid

3.19

batch

quantity of bursting discs or bursting disc safety devices made as a single group of the same type, size, materials

and specified bursting pressure requirements where the bursting discs are manufactured from the same lot of

material (see 3.20)

3.20

lot of material

a) metal. Material of the same specification coming from the same heat number, heat treatment batch and

specified thickness with tolerances to an appropriate standard;

4 © ISO 2003 – All rights reserved

b) graphite and flexible graphite. Material of the same specification grade and quality coming from the same

graphite manufacturer and the same manufacturing process;

c) impregnated graphite. Graphite of the same lot impregnated with a specific grade of filler material by the

same manufacturing process;

d) graphite composite. Graphite and specific grades of other constituents coming from the same mix

3.21

back pressure support

component of a bursting disc safety device which prevents damage to the bursting disc due to differential back

pressure

NOTE A back pressure support which is intended to prevent damage to the bursting disc when the system pressure falls

below atmospheric pressure is sometimes referred to as a vacuum support.

3.22

stiffening ring

component of a bursting disc assembly used primarily for reinforcing fragile bursting discs, so as to prevent

damage

3.23

coating

layer of metallic or non-metallic material applied to components of a bursting disc safety device by a coating

process

3.24

lining

additional sheet or sheets of metallic or non-metallic material forming part of a bursting disc assembly or bursting

disc holder

3.25

plating

metal layer applied to a bursting disc or bursting disc holder by a plating process

3.26

muffled outlet

component of a bursting disc safety device which disperses the discharge

3.27

temperature shield

device which protects a bursting disc from excessive temperature

4 Materials

4.1 Selection of materials

The selection of materials used for the components of bursting disc safety devices shall take into account:

a) suitability with regard to manufacture;

b) compatibility with the process fluid, the adjoining components and the chemical and physical conditions to

which the bursting disc safety device will be subjected when in service.

NOTE The use of corrosion-resistant materials for the downstream side of the bursting disc device is recommended

because corrosion of these parts can cause damage which can impair the performance of the bursting disc safety device.

4.2 Material specifications

The material specification for the bursting disc safety devices shall be according to annex A (normative) and annex

B (informative).

They shall have uniform chemical and physical properties and shall be free from defects, which would cause the

bursting disc safety device to malfunction.

4.3 Protection from corrosion

Bursting disc safety devices are frequently required to operate in corrosive environments and, therefore,

components manufactured from materials affected by corrosion shall, where appropriate, be protected by coating,

plating or lining.

Coatings and plating shall be applied to give an even and homogeneous coating to the surfaces to be protected.

Linings shall be seamless and supplied with the bursting disc safety device so as to preserve them as a set or

integral unit.

The corrosion protection shall be supplied only by the manufacturer.

The corrosion protection shall not impair the performance of the bursting disc safety device.

5 Types of bursting discs

5.1 Conventional domed bursting discs (forward acting)

Conventional domed bursting discs shall be designed so that they burst due to tensile stresses when the bursting

pressure is applied to the concave side of the bursting disc (see Figure 1).

Key

1 Flat seat

2 Angle seat

3Flow

Figure 1 — Conventional domed bursting disc (forward acting)

They shall be domed by a means sufficient to cause a permanent set such that no further plastic flow will occur

initially when the bursting disc is subjected to its intended operating condition.

Conventional domed bursting discs include the following types:

6 © ISO 2003 – All rights reserved

a) conventional simple domed. This type of bursting disc shall have one or more layers, the bursting pressure

of which is controlled by the ultimate tensile strength of the material(s);

b) conventional slotted domed. This type of bursting disc shall have two or more layers at least one of which

shall have slits or slots so as to reduce its strength and to control the bursting pressure;

c) conventional scored simple domed. This type of bursting disc shall be scored such that when the bursting

pressure is reached, the bursting disc opens along the score;

d) conventional simple domed with knife blades. This type of bursting disc shall open by being cut by the knife

blades when the bursting pressure is reached.

5.2 Reverse domed bursting discs (reverse acting)

Reverse domed bursting discs shall be designed to function due to buckling, bending or shearing stresses when

the bursting pressure is applied to the convex side of the bursting disc (see Figure 2).

Key

1Flow

Figure 2 — Reverse domed bursting disc (reverse acting)

Reverse domed bursting discs include the following types:

a) reverse domed scored. This type of bursting disc shall be scored such that, when the dome reverses at the

bursting pressure, the bursting disc opens along the score. The bursting disc may also have areas of

weakness which determine the pressure at which the bursting disc reverses;

b) reverse domed having slip or tear-away design. This type of bursting disc shall function by being expelled

downstream from the bursting disc holder;

NOTE A catching device can be provided for this type of bursting disc.

c) reverse domed with knife blades. This type of bursting disc shall open by being cut by knife blades during

reversal of the dome;

d) reverse domed that function by shearing. This type of bursting disc shall have one or more layers which

upon reversal opens due to shearing forces;

e) reverse domed composite or multi-layered. This type of bursting disc shall have two or more layers at least

one of which shall contain areas of weakness of such a configuration as to determine the pressure at which

the bursting disc reverses.

5.3 Flat bursting discs

Flat bursting discs shall have one or more layers. According to the type, they may require a bursting disc holder, or

be fitted directly between installation flanges.

Flat bursting discs include the following types:

a) graphite replaceable element. This type of bursting disc shall be plane or recessed and used in conjunction

with a bursting disc holder. They shall be designed to burst due to bending or shearing forces, (see Figure 3);

Key

1 Back pressure support (where required)

2Flow

Figure 3 — Typical replaceable element graphite bursting disc and holder

b) graphite monobloc. This type of bursting disc shall be designed so as to fit directly between the installation

flanges. They may be recessed on one or both sides according to the bursting pressure and the direction in

which it is to be applied (see Figure 4). Graphite monobloc bursting discs may be reinforced with an external

armour ring. This design may be provided with a lining on the pressure side;

Key

1 Armour ring (optional)

2Flow

Figure 4 — Monobloc graphite bursting discs - different configurations

The pressure containing capability of graphite monobloc bursting discs, after bursting, shall be determined by one

of the methods given in 6.1.1.

NOTE For this design of graphite monobloc bursting disc, the diameter of the downstream piping adjacent to the bursting

disc should follow the manufacturer's instructions. Normally this diameter will be greater than the inside diameter of the recess.

c) flat slotted lined. This type of bursting disc shall have two or more layers. At least one of the layers shall have

for example, slits or slots so as to reduce its strength and to control the bursting pressure. According to the

design it may be necessary for the bursting disc to be used in conjunction with a bursting disc holder.

8 © ISO 2003 – All rights reserved

5.4 Other types and designs

Other types and other designs of bursting discs are permitted providing that they meet the requirements of this

standard.

6 Bursting disc holders

6.1 Design

6.1.1 Pressure containing capability

The pressure containing capability of bursting disc holders shall be determined by either:

a) calculation generally according to design rules for flanged connections such as EN 1092-1; or

b) other established design methods of the manufacturer; or

c) experimental design procedure(s) developed by the manufacturer, carried out on prototypes, or on

representative production samples.

6.1.2 Other design requirements

The design of the bursting disc holder shall ensure:

a) the accurate positioning of the bursting disc assembly;

b) the bursting disc assembly, where applicable, can only be fitted the correct way round;

c) the ability to apply or transmit a clamping load appropriate to the particular bursting disc assembly;

d) where appropriate, the correct fitting of a back pressure support (see clause 8);

e) that, when installed in accordance with the manufacturer's installation instructions, it provides adequate

pressure containment under the specified service conditions;

f) the position of any holes for pre-assembly screws is compatible with the specified gaskets used between the

bursting disc holder and the installation flanges;

g) the accurate positioning within the pressure system connection including direction of flow;

h) its suitability for the specified service conditions;

i) correct functioning of the bursting disc assembly.

NOTE It is recommended that the bursting disc holder is so designed as to protect the bursting disc assembly during

installation and removal. With domed bursting discs this can be achieved by ensuring that the dome does not protrude beyond

the bursting disc holder. Other methods may be used subject to agreement between the purchaser and the manufacturer.

6.2 Types

The type of bursting disc holder shall be appropriate to the particular type of bursting disc and suitable for its

intended use.

Bursting disc holders include the following types:

a) insert/capsule. Insert/capsule bursting disc holders shall have an inlet and outlet member, with or without

fasteners and shall fit within the installation flange bolting (see Figure 5);

Figure 5 — Typical insert / capsule bursting disc holder

b) full face flange. Full face flange bursting disc holders shall have an inlet and outlet member, with or without

fasteners and shall have holes/slots to suit the installation flange bolting (see Figure 6).

NOTE The outside diameter is normally the same as the outside diameter of the installation flanges.

Figure 6 — Typical full face flange bursting disc holder

c) union. Union bursting disc holders shall have an inlet and outlet member connected by a union nut (see Figure

7);

10 © ISO 2003 – All rights reserved

Key

1 Muffled outlet (optional)

Figure 7 — Typical union bursting disc holders

d) plug/screw. Plug/screw bursting disc holders shall have an inlet and outlet member which are screwed

together. The outlet member may be a muffled outlet design (see Figure 8);

Figure 8 — Typical plug / screw bursting disc holders

e) other. Other types of bursting disc holders are permitted providing that they meet the requirements of this

standard.

6.3 Connections

Where bursting disc holders fit between installation flanges, for example, insert/capsule and full face flange types,

the facing and surface finish of the bursting disc holder shall be compatible with that of the purchaser's piping

specifications.

For other types (see 6.2) the connections to the installation may be threaded, welded, proprietary etc., according to

the purchaser's requirements.

7 Back pressure supports

7.1 General

Where a bursting disc is to be subjected in service to a differential back pressure it shall be supported by a back

pressure support unless the bursting disc is capable of withstanding the back pressure.

The back pressure support shall be supplied by the manufacturer either permanently attached to the bursting disc,

or it shall form part of a bursting disc safety device that ensures the back pressure support can only be assembled

to the correct side of the bursting disc.

The back pressure support shall be free from all burrs or similar imperfections which would cause a bursting disc to

function incorrectly.

7.2 Opening back pressure supports

The opening back pressure support shall fit closely against and give adequate support to the bursting disc. The

support shall be of a design such that the pressure in the system is transmitted to the bursting disc.

When the bursting disc has burst, the back pressure support shall open when subjected to a pressure not

exceeding the specified minimum bursting pressure or the specified bursting pressure minus the negative tolerance

at the coincident temperature of the associated bursting disc.

7.3 Non-opening back pressure supports

The non-opening back pressure support shall fit closely against and give adequate support to the bursting disc.

The support shall have openings to allow the discharge of fluid.

8 Temperature shields

The temperature shields shall be designed and manufactured so as to reduce the temperature at the bursting disc

in order to avoid incorrect functioning of the bursting disc. They shall be used when specified, and shall be supplied

by the manufacturer.

9 Stiffening rings

Stiffening rings shall provide reinforcement to, and protection of, the seating area of the bursting disc without

interfering with the correct functioning of the bursting disc. They shall be permanently attached to the bursting disc.

10 Gaskets/seals

Gaskets/seals forming part of the bursting disc safety device shall be compatible with the chemical, thermal and

mechanical demands of the application (see 4.1)

The use, type, material (see 4.2) and dimensions shall be as specified by the manufacturer.

11 Assembly of bursting disc safety devices

11.1 General

Instructions for the assembly, installation, use and maintenance of the bursting disc safety device shall be provided

by the manufacturer.

12 © ISO 2003 – All rights reserved

The requirements for the assembly of bursting disc safety devices are dependent upon whether:

a) the bursting disc assembly is retained in the bursting disc holder in such a way that the bursting disc assembly

can readily be replaced (see 11.2);

or

b) the bursting disc assembly is permanently retained in the bursting disc holder as an integral assembly (see

11.3).

11.2 Bursting disc safety devices with replaceable bursting disc assemblies

The bursting disc safety device shall be such that following initial assembly of the bursting disc assembly in the

bursting disc holder, it can readily be dis-assembled, a replacement bursting disc assembly fitted and then re-

assembled.

The components of the bursting disc safety device may be assembled either by the manufacturer or the purchaser.

The bursting disc holders and the bursting disc assemblies shall be subjected to testing before assembly in

accordance with clause 14.

Prior to assembly, the manufacturer's model/type reference for the bursting disc holder, marked on the bursting

disc assembly, shall be checked to ensure that it coincides with that marked on the bursting disc holder (see clause

17).

The performance of the bursting disc safety device is determined by the interaction of its components and shall be

assembled in accordance with the manufacturer's instructions.

11.3 Bursting disc safety devices with non-replaceable bursting disc assemblies

The components of the bursting disc safety devices shall be assembled by the manufacturer.

They shall be permanently joined together using welding, crimping, adhesion or other permanent joining process.

Joining materials such as welding materials, brazing materials, solders, adhesives and cements shall be

compatible with the materials of the components being joined and be suitable for the duty. The joining shall be

carried out by suitably experienced/qualified personnel using approved written procedures. The completed joint

shall form an effective seal and pressure containment when installed.

Bursting disc safety devices with non-replaceable bursting disc assemblies shall be manufactured as a batch with

the bursting discs being manufactured from the same lot of material.

The testing and marking shall comply with clauses 14 and 17.

12 Specified bursting pressure requirements

The specified bursting pressure shall be expressed as follows, (see Figure 9):

a) by using specified maximum bursting pressure and specified minimum bursting pressure with a coincident

temperature (see Figure 9a);

or

b) by using specified bursting pressure and performance tolerance with a coincident temperature (see Figure 9b).

MAXIMUM LIMIT OF BURSTING PRESSURE

SPECIFIED MAXIMUM BURSTING PRESSURE (see 3.12)

PERFORMANCE

TOLERANCE

(see 3.15)

ABOVE MINIMUM BURSTING

PRESSURE THE DISC SHALL BURST AT

ANY POINT WITHIN PERFORMANCE

TOLERANCE

SPECIFIED MINIMUM BURSTING PRESSURE (see 3.13)

MINIMUM LIMIT OF BURSTING PRESSURE

SUITABLE

MARGIN

OPERATING PRESSURE (see 3.16) DISC TO REMAIN INTACT

Figure 9 a — Specified maximum bursting pressure and specified minimum bursting pressure with

coincident temperature

MAXIMUM LIMIT OF BURSTING PRESSURE

POSITIVE PERCENTAGE

OR QUANTITY

SPECIFIED BURSTING PRESSURE

PERFORMANCE

(see 3.11)

TOLERANCE

(see 3.15)

NEGATIVE PERCENTAGE

ABOVE MINIMUM BURSTING

OR QUANTITY

PRESSURE THE DISC SHALL BURST AT

ANY POINT WITHIN PERFORMANCE

TOLERANCE

MINIMUM LIMIT OF BURSTING PRESSURE

SUITABLE

MARGIN

OPERATING PRESSURE (see 3.16) DISC TO REMAIN INTACT

Figure 9 b — Specified bursting pressure and performance tolerance with coincident temperature

Figure 9 — Methods for specifying bursting pressure

14 © ISO 2003 – All rights reserved

13 Inspection by the manufacturer

Inspection of components during manufacture shall be carried out in accordance with the manufacturer's

requirements.

On completion of manufacture, all components shall be visually inspected for defects. Any components having

defects, which would cause incorrect functioning, shall be discarded or rectified.

14 Test procedures

14.1 General

The verification of the pressure integrity of bursting disc holders, when required is described in 14.2. The

verification of the specified bursting pressure requirements of bursting discs/bursting disc safety devices with non-

replaceable bursting disc assemblies shall be carried out in accordance with 14.3.

NOTE Additional testing requirements necessitated by a particular application should, where required, be specified by the

purchaser (see 14.4 and 14.5).

14.2 Pressure testing

14.2.1 Bursting disc safety devices with replaceable bursting disc assemblies

When required the manufacturer shall subject each bursting disc holder to an hydrostatic test. The test fluid

...

NORME ISO

INTERNATIONALE 4126-2

Première édition

2003-01-15

Dispositifs de sécurité pour protection

contre les pressions excessives —

Partie 2:

Dispositifs de sûreté à disque de rupture

Safety devices for protection against excessive pressure —

Part 2: Bursting disc safety devices

Numéro de référence

©

ISO 2003

PDF – Exonération de responsabilité

Le présent fichier PDF peut contenir des polices de caractères intégrées. Conformément aux conditions de licence d'Adobe, ce fichier

peut être imprimé ou visualisé, mais ne doit pas être modifié à moins que l'ordinateur employé à cet effet ne bénéficie d'une licence

autorisant l'utilisation de ces polices et que celles-ci y soient installées. Lors du téléchargement de ce fichier, les parties concernées

acceptent de fait la responsabilité de ne pas enfreindre les conditions de licence d'Adobe. Le Secrétariat central de l'ISO décline toute

responsabilité en la matière.

Adobe est une marque déposée d'Adobe Systems Incorporated.

Les détails relatifs aux produits logiciels utilisés pour la création du présent fichier PDF sont disponibles dans la rubrique General Info

du fichier; les paramètres de création PDF ont été optimisés pour l'impression. Toutes les mesures ont été prises pour garantir

l'exploitation de ce fichier par les comités membres de l'ISO. Dans le cas peu probable où surviendrait un problème d'utilisation,

veuillez en informer le Secrétariat central à l'adresse donnée ci-dessous.

© ISO 2003

Droits de reproduction réservés. Sauf prescription différente, aucune partie de cette publication ne peut être reproduite ni utilisée sous

quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie et les microfilms, sans l'accord écrit

de l'ISO à l’adresse ci-après ou du comité membre de l'ISO dans le pays du demandeur.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax. + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Publié en Suisse

ii © ISO 2003 – Tous droits réservés

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes nationaux de

normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est en général confiée

aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude a le droit de faire partie du

comité technique créé à cet effet. Les organisations internationales, gouvernementales et non

gouvernementales, en liaison avec l'ISO participent également aux travaux. L'ISO collabore étroitement avec

la Commission électrotechnique internationale (CEI) en ce qui concerne la normalisation électrotechnique.

Les Normes internationales sont rédigées conformément aux règles données dans les Directives ISO/CEI,

Partie 2.

La tâche principale des comités techniques est d'élaborer les Normes internationales. Les projets de Normes

internationales adoptés par les comités techniques sont soumis aux comités membres pour vote. Leur

publication comme Normes internationales requiert l'approbation de 75 % au moins des comités membres

votants.

L'attention est appelée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable de ne

pas avoir identifié de tels droits de propriété et averti de leur existence.

L'ISO 4126-2 a été élaborée par le Comité européen de normalisation (CEN) en collaboration avec le comité

technique ISO/TC 185, Dispositifs de sûreté pour la protection contre les excès de pression, conformément à

l'Accord de coopération technique entre l'ISO et le CEN (Accord de Vienne).

Cette première édition de l'ISO 4126-2, conjointement à l'ISO 4126-6, annule et remplace l'ISO 6718:1991.

Tout au long du texte du présent document, lire «… la présente Norme européenne …» avec le sens de

«… la présente Norme internationale …».

L'ISO 4126 comprend les parties suivantes, présentées sous le titre général Dispositifs de sécurité pour

protection contre les pressions excessives:

— Partie 1: Soupapes de sûreté

— Partie 2: Dispositifs de sûreté à disque de rupture

— Partie 3: Soupapes de sûreté et dispositifs à disque de rupture combinés

— Partie 4: Soupapes de sûreté pilotées

— Partie 5: Dispositifs de sûreté à décharge contrôlés contre les surpressions (DSDCS)

— Partie 6: Application, sélection et installation des dispositifs de sûreté à disque de rupture

— Partie 7: Données communes

Pour les besoins de la présente partie de l'ISO 4126, l’annexe CEN concernant le respect des Directives du

Conseil européen a été supprimée.

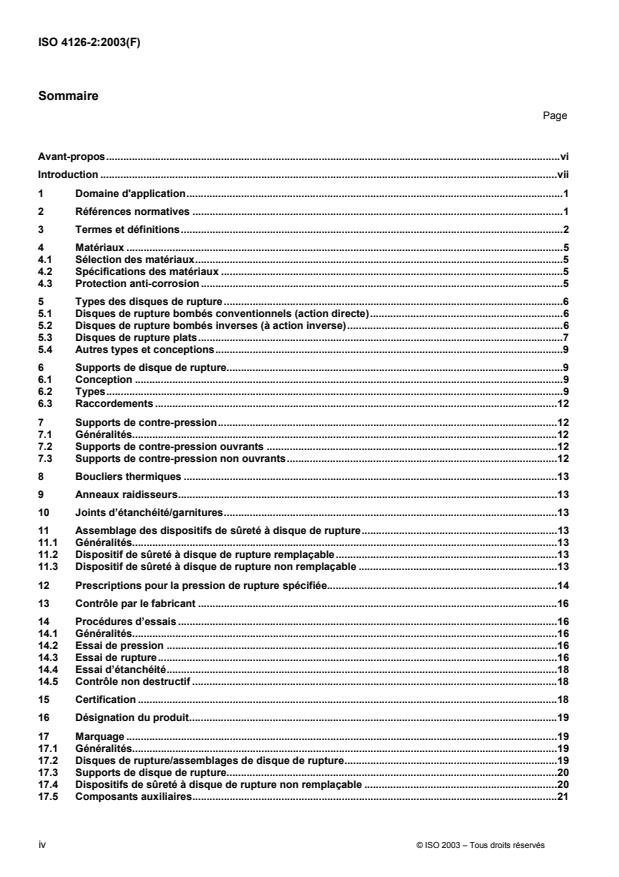

Sommaire

Page

Avant-propos.vi

Introduction .vii

1 Domaine d'application.1

2 Références normatives .1

3 Termes et définitions.2

4 Matériaux .5

4.1 Sélection des matériaux.5

4.2 Spécifications des matériaux .5

4.3 Protection anti-corrosion.5

5 Types des disques de rupture.6

5.1 Disques de rupture bombés conventionnels (action directe).6

5.2 Disques de rupture bombés inverses (à action inverse).6

5.3 Disques de rupture plats.7

5.4 Autres types et conceptions.9

6 Supports de disque de rupture.9

6.1 Conception .9

6.2 Types.9

6.3 Raccordements .12

7 Supports de contre-pression.12

7.1 Généralités.12

7.2 Supports de contre-pression ouvrants .12

7.3 Supports de contre-pression non ouvrants.12

8 Boucliers thermiques .13

9 Anneaux raidisseurs.13

10 Joints d’étanchéité/garnitures.13

11 Assemblage des dispositifs de sûreté à disque de rupture.13

11.1 Généralités.13

11.2 Dispositif de sûreté à disque de rupture remplaçable.13

11.3 Dispositif de sûreté à disque de rupture non remplaçable .13

12 Prescriptions pour la pression de rupture spécifiée.14

13 Contrôle par le fabricant .16

14 Procédures d’essais .16

14.1 Généralités.16

14.2 Essai de pression .16

14.3 Essai de rupture.16

14.4 Essai d’étanchéité.18

14.5 Contrôle non destructif .18

15 Certification .18

16 Désignation du produit.19

17 Marquage .19

17.1 Généralités.19

17.2 Disques de rupture/assemblages de disque de rupture.19

17.3 Supports de disque de rupture.20

17.4 Dispositifs de sûreté à disque de rupture non remplaçable .20

17.5 Composants auxiliaires.21

iv © ISO 2003 – Tous droits réservés

17.6 Omission de marquages .21

18 Préparation pour le stockage et le transport .21

18.1 Généralités .21

18.2 Marquage du conditionnement .21

18.3 Fourniture d’instructions de raccordement et de montage .22

18.4 Fourniture de documents, plaques d’identification détachées, etc. .22

Annexe A (normative) Matériaux .23

Annexe B (informative) Matériaux .25

Bibliographie .30

Avant-propos

Le présent document EN ISO 4126-2:2003 a été élaboré par le Comité Technique CEN/TC 69 “Robinetterie

industrielle”, dont le secrétariat est tenu par AFNOR, en collaboration avec le Comité Technique ISO/TC 185

“Dispositifs de sûreté contre les pressions excessives”.

Cette Norme européenne EN ISO 4126-2:2003 devra recevoir le statut de norme nationale, soit par publication

d'un texte identique, soit par entérinement, au plus tard en juillet 2003, et toutes les normes nationales en

contradiction devront être retirées au plus tard en juillet 2003.

Le présent document a été élaboré dans le cadre d'un mandat donné au CEN par la Commission Européenne et

l'Association Européenne de Libre Echange et vient à l'appui des exigences essentielles de la Directive UE.

Cette norme relative aux dispositifs de sécurité pour la protection contre les pressions excessives comprend sept

parties, celle-ci étant la partie 2. Les diverses parties sont :

Partie 1 : Soupapes de sûreté.

Partie 2 : Dispositifs de sûreté à disque de rupture.

Partie 3 : Dispositifs de sûreté combinant soupapes de sûreté et disques de ruptures.

Partie 4 : Soupapes de sûreté pilotées.

Partie 5 : Dispositifs de sûreté à décharge contrôlés contre les suppressions (DSDCS).

Partie 6 : Application, sélection et installation des dispositifs de sûreté à disque de rupture.

Partie 7 : Données communes.

La partie 7 contient des données communes à plusieurs parties de cette norme pour éviter les répétitions inutiles.

L’annexe A est normative. L’annexe B est informative.

Selon le Règlement Intérieur du CEN/CENELEC, les instituts de normalisation nationaux des pays suivants sont

tenus de mettre cette Norme européenne en application : Allemagne, Autriche, Belgique, Danemark, Espagne,

Finlande, France, Grèce, Hongrie, Irlande, Islande, Italie, Luxembourg, Malte, Norvège, Pays-Bas, Portugal,

République Tchèque, Royaume-Uni, Slovaquie, Suède et Suisse.

vi © ISO 2003 – Tous droits réservés

Introduction

Un dispositif de sûreté à disque de rupture est un dispositif de décharge de pression qui ne se referme pas, utilisé

pour protéger les équipements sous pression tels que les récipients à pression, les tuyauteries, les bouteilles à gaz

et les autres enceintes contre un excès de pression et/ou un excès de vide.

Un dispositif de sûreté à disque de rupture comprend normalement un ensemble de composants notamment un

disque de rupture, un support de disque de rupture et, le cas échéant, d’autres composants comme des supports

de contre-pression, des anneaux raidisseurs, etc.

Le disque de rupture est une pièce qui contient la pression et qui est sensible à la pression du dispositif de sûreté à

disque de rupture et qui est conçue pour s’ouvrir en se rompant à une pression prédéterminée. Il y a de nombreux

types différents de dispositifs de sûreté à disque de rupture fabriqués en matériaux métalliques et non métalliques

résistant à la corrosion pour couvrir une large gamme de dimensions nominales, de pressions de rupture et de

températures.

1 Domaine d'application

La présente partie de cette Norme européenne spécifie les prescriptions applicables aux dispositifs de sûreté à

disque de rupture.

Elle comprend les prescriptions de conception, de fabrication, de contrôle, d’essai, de marquage, de certification et

de conditionnement.

Les prescriptions concernant l’application, la sélection et l’installation des dispositifs de sûreté à disque de rupture

sont indiquées dans la partie 6 de cette Norme européenne.

2 Références normatives

Cette Norme européenne comporte par référence datée ou non datée des dispositifs d’autres publications. Ces

références normatives sont citées aux endroits appropriés dans le texte et les publications sont énumérées ci-

après. Pour les références datées, les amendements ou révisions ultérieurs de l’une quelconque de ces

publications ne s’appliquent à cette Norme européenne que s’ils y ont été incorporés par amendement ou révision.

Pour les références non datées, la dernière édition de la publication à laquelle il est fait référence s’applique.

(amendements inclus).

EN 485-1, Aluminium et alliages d'aluminium – Tôles, bandes et tôles épaisses – Partie 1 : Conditions techniques

de contrôle et de livraison.

EN 485-2, Aluminium et alliages d'aluminium – Tôles, bandes et tôles épaisses – Partie 2 : Caractéristiques

mécaniques.

EN 485-3, Aluminium et alliages d'aluminium – Tôles, bandes et tôles épaisses – Partie 3 : Tolérances sur forme et

dimensions des produits laminés à chaud.

EN 485-4, Aluminium et alliages d'aluminium – Tôles, bandes et tôles épaisses – Partie 4: Tolérances sur forme et

dimensions des produits laminés à froid.

EN 573-3, Aluminium et alliages d'aluminium – Composition chimique et forme des produits corroyés – Partie 3:

Composition chimique.

EN 573-4, Aluminium et alliages d'aluminium – Composition chimique et forme des produits corroyés – Partie 4:

Forme des produits.

EN 1092-1, Brides et leurs assemblages –- Brides circulaires pour tubes, appareils de robinetterie, raccords et

accessoires, désignées PN – Partie 1: Brides en acier.

EN 1333, Composants de réseaux de tuyauteries – Définition et sélection des PN.

EN 1652, Cuivre et alliages de cuivre – Plaques, tôles, bandes et disques pour usages généraux.

EN 1653, Cuivre et alliages de cuivre – Plaques, tôles, bandes et disques pour usages généraux.

EN 10028-1, Produits plats en aciers pour appareils à pression - Partie 1 : Prescriptions générales.

EN 10028-7, Produits plats en aciers pour appareils à pression – Partie 7 : Aciers inoxydables.

EN 10088-1, Aciers inoxydables – Partie 1 : Liste des aciers inoxydables.

EN 10095, Aciers et alliages de nickel réfractaires.

EN 10222-1, Pièces forgées en acier pour appareils à pression – Partie 1 : Prescriptions générales concernant les

pièces obtenues par forgeage libre.

EN ISO 6708, Composants de réseau de tuyauteries – Définition et sélection des DN (diamètre nominal).

DIN 17740, Nickels corroyés – Composition chimique

DIN 17742, Alliages de nickel corroyés au chrome – Composition chimique.

DIN 17743, Alliages de nickel corroyés au cuivre – Composition chimique.

DIN 17744, Alliages de nickel corroyés au cuivre – Composition chimique.

DIN 17850, Titane; composition chimique.

SEW 400, Rolled and forged stainless steels.

BS 3072, Specification for nickel and nickel alloys – Sheet and plate.

BS 3073, Specification for nickel and nickel alloys – Strip.

ASTM A240/A240M, Standard specification for heat-resisting chromium and chromium-nickel stainless steel plate,

sheet and strip for pressure vessels.

ASTM B127, Standard specification for nickel-copper alloy (UNS N04400) plate, sheet, and strip.

ASTM B162, Standard specification for nickel plate, sheet and strip.

ASTM B168, Standard specification for nickel-chromium-iron alloys (UNS N06600, N06601, N06603, N06690,

N06025, and N06045) and nickel-chromium-cobalt-molybdenum alloy (UNS N06617) plate, sheet and strip.

ASTM B209, Standard specification for aluminium and aluminium-alloy sheet and plate.

ASTM B265, Standard specification for titanium and titanium alloy strip, sheet and plate.

ASTM B333, Standard specification for nickel-molybdenum alloy plate, sheet and strip.

ASTM B424, Standard specification for Ni-Fe-Cr-Mo-Cu alloy (UNS N08825 and UNS N08221), plate, sheet and

strip.

ASTM B443, Standard specification for nickel-chromium-molybdenum-columbium alloy (UNS N06625) and nickel-

chromium-molybdenum-silicon alloy (UNS N06219), plate, sheet and strip.

ASTM B569, Standard specification for brass strip in narrow widths and light gauge for heat-exchanger tubing.

ASTM B575, Standard specification for low-carbon nickel-molybdenum-chromium, low-carbon nickel-chromium-

molybdenum, low-carbon nickel-chromium-molybdenum-copper, low-carbon nickel-chromium-molybdenum-

tantalum, low-carbon nickel-chromium-molybdenum-tungsten alloy plate, sheet and strip.

ASTM B708, Standard specification for tantalum and tantalum alloy, plate, sheet and strip.

3 Termes et définitions

Pour les besoins de la présente Norme européenne, les termes et définitions suivants s’appliquent :

3.1

dispositif de sûreté à disque de rupture

dispositif à décharge de pression qui ne se referme pas, actionné par la pression différentielle et conçu pour

fonctionner par rupture d’un ou plusieurs disques de rupture, lesquels comprennent l’ensemble complet des

composants installés, y compris, le cas échéant, le support du disque de rupture

3.2

assemblage de disque de rupture

ensemble complet des composants installés dans le support du disque de rupture pour assurer la fonction désirée

2 © ISO 2003 – Tous droits réservés

3.3

disque de rupture

composant maintenant la pression et sensible à la pression d’un dispositif de sûreté à disque de rupture

3.4

support de disque de rupture

pièce d’un dispositif de sûreté à disque de rupture qui maintient l’assemblage de disque de rupture en position

3.5

disque de rupture bombé conventionnel (également désigné : à action directe)

disque de rupture bombé dans le sens de la pression de rupture (c’est-à-dire dont la pression de rupture est

appliquée sur le côté concave du disque de rupture, voir Figure 1)

3.6

disque de rupture chemisé fendu

disque de rupture composite constitué d’au moins deux couches dont l’une au moins est chemisée fendue ou

découpée pour réduire sa résistance et maîtriser la pression de rupture du disque de rupture

3.7

disque de rupture bombé (également désigné : à action inverse)

disque de rupture bombé dans la direction opposée à la pression de rupture (c’est-à-dire que la pression de

rupture est appliquée sur le côté convexe du disque de rupture, voir Figure 2)

3.8

disque de rupture plat

disque de rupture ayant une ou plusieurs couches, qui est plat quand il est installé. Il peut être fait en matériau

ductile ou sujet à la rupture fragile

3.9

disque de rupture en graphite

disque de rupture fabriqué en graphite, graphite imprégné, graphite souple ou graphite composite et qui est conçu

pour se rompre en flexion ou cisaillement

NOTE Les définitions suivantes s’appliquent :

a) graphite. Forme cristalline de l’élément carbone ;

b) graphite imprégné. Graphite dont les pores ouverts sont remplis d’un agent d’imprégnation ;

c) graphite souple. Graphite dont la structure est obtenue par compression de composés intercalaires de

graphite thermiquement exfolié ;

d) graphite composite. Composé constitué d’au moins deux matériaux distincts et dont les propriétés sont

différentes de celles des matériaux distincts et dont la proportion de graphite dépasse 50 % du poids.

3.10

pression de rupture

valeur de la pression différentielle entre l’amont et l’aval du disque de rupture au moment de sa rupture

3.11

pression de rupture spécifiée

pression de rupture définie avec une température associée pour définir les prescriptions d’un disque de rupture

(s’utilise associée à une tolérance de performance, voir 3.15)

3.12

pression de rupture maximale spécifiée

pression de rupture maximale définie avec une température associée pour définir les prescriptions d’un disque de

rupture (s’utilise associée à la pression de rupture minimale spécifiée, voir 3.13)

3.13

pression de rupture minimale spécifiée

pression de rupture minimale définie avec une température associée pour définir les prescriptions d’un disque de

rupture (s’utilise associée à la pression de rupture maximale spécifiée, voir 3.12)

3.14

température correspondante

température du disque de rupture associée avec la pression de rupture (voir 3.11, 3.12 et 3.13) et qui est la

température prévue du disque de rupture lorsque celui-ci doit éclater

3.15

tolérance de performance

plage de pression entre la pression de rupture minimale spécifiée et la pression de rupture maximale spécifiée ou

plage de pression en quantités ou pourcentages positifs et négatifs par rapport à la pression de rupture spécifiée

(voir Figure 9)

3.16

pression de service

pression qui existe dans les conditions normales de service dans le circuit qui est protégé

3.17

contre-pression différentielle

pression différentielle entre amont et aval d’un disque de rupture dans la direction opposée à celle de la pression

d’éclatement et qui résulte de celle dans le système de décharge qui provient d’autres sources et/ou du vide en

amont du disque de rupture

3.18

section de passage

section de passage disponible pour la décharge du fluide

3.19

lot

quantité de disques de rupture ou de dispositifs de sûreté à disque de rupture constituée d’un seul groupe dont le

type, la taille, les matériaux et les prescriptions de pression de rupture spécifiés sont les mêmes quand les disques

de rupture sont fabriqués à partir d’un même lot de matériau (voir 3.20)

3.20

lot de matériau

a) métal. Matériau de même spécification dont le numéro de coulée, le lot de traitement thermique et l’épaisseur

spécifiés sous réserve des tolérances sont les mêmes, définies par une norme appropriée ;

b) graphite et graphite souple. Matériau de même spécification, classe et qualité provenant d’un même

fabricant de graphite et d’un même procédé de fabrication ;

c) graphite imprégné. Graphite d’un même lot imprégné avec une classe déterminée d’un agent d’imprégnation

par un même procédé de fabrication ;

d) graphite composite. Graphite et classes spécifiques déterminés à partir d’autres ingrédients provenant d’un

même mélange.

3.21

support de contre-pression

composant d’un dispositif de sûreté à disque de rupture qui prévient la détérioration de celui-ci par la contre-

pression différentielle

NOTE Un support de contre-pression, destiné à prévenir la détérioration du disque de rupture quand la pression du circuit

descend au-dessous de la pression atmosphérique, est parfois appelé « support de vide ».

3.22

anneau de renfort

composant d’assemblage de disque de rupture essentiellement destiné à renforcer les disques de rupture fragiles

pour qu’ils ne soient pas endommagés

4 © ISO 2003 – Tous droits réservés

3.23

revêtement

couche de matériau métallique ou non métallique appliquée par revêtement à des composants d’un dispositif de

sûreté à disque de rupture

3.24

chemisage

feuille supplémentaire de matériau métallique ou non métallique faisant partie de l’assemblage de disque de

rupture ou d’un support de disque de rupture

3.25

dépôt métallique

dépôt de métal appliqué à un disque de rupture ou à un support de disque de rupture par un procédé de dépôt

métallique

3.26

dispositif de décharge

composant d’un dispositif de sûreté à disque de rupture qui disperse la décharge

3.27

bouclier thermique

dispositif qui protège un disque de rupture contre une température excessive

4 Matériaux

4.1 Sélection des matériaux

La sélection des matériaux utilisés pour les composants des dispositifs de sûreté à disque de rupture doit prendre

en considération :

a) la compatibilité avec les conditions de fabrication ;

b) la compatibilité avec le fluide de procédé, les composants associés et les conditions chimiques et physiques

auxquelles le dispositif de sûreté à disque de rupture est susceptible d’être soumis en service.

NOTE L’utilisation de matériaux résistants à la corrosion à l’aval du dispositif à disque de rupture est recommandée car la

corrosion de ces parties peut provoquer des dommages susceptibles d’altérer les performances du dispositif de sûreté à disque

de rupture.

4.2 Spécifications des matériaux

La spécification de matériau des dispositifs à disque de rupture doit être conforme à l'annexe A (normative) et à

l’annexe B (informative).

Les matériaux doivent avoir des propriétés chimiques et mécaniques uniformes, et doivent être exempts de défauts

susceptibles de causer un mauvais fonctionnement du dispositif à disque de rupture.

4.3 Protection anti-corrosion

Les dispositifs de sûreté à disque de rupture doivent fréquemment fonctionner dans des milieux corrosifs et de ce

fait, leurs composants fabriqués à partir de matériaux affectés par la corrosion doivent, le cas échéant, être

protégés par revêtement, métallisation ou chemisage.

Les revêtements et dépôts métalliques doivent être appliqués de façon à donner aux surfaces protégées un

revêtement lisse et homogène.

Les chemisages doivent être continus et fournis avec le dispositif de sûreté à disque de rupture de façon à les

protéger comme un ensemble ou une unité d’un seul tenant.

La protection anti-corrosion doit être exclusivement fournie par le fabricant.

La protection anti-corrosion ne doit pas nuire à la performance des dispositifs de sûreté à disque de rupture.

5 Types des disques de rupture

5.1 Disques de rupture bombés conventionnels (action directe)

Les disques de rupture bombés conventionnels doivent être conçus de façon à se rompre en contrainte en traction

quand la contrainte de rupture est appliquée sur le côté concave du disque de rupture (voir Figure 1).

Légende

1 Siège plat

2 Siège angulaire

3 Ecoulement

Figure 1 — Disques de rupture bombés conventionnels (à action directe)

Ces disques doivent être bombés par un moyen suffisant pour produire une déformation permanente excluant tout

autre écoulement plastique initial quand le disque de rupture est soumis à ses conditions de fonctionnement

prévues.

Les disques de rupture bombés conventionnels comprennent notamment les types suivants :

a) bombé conventionnel simple. Ce type de disque de rupture doit avoir une ou plusieurs couches dont la

pression de rupture est contrôlée par la résistance limite à la traction du (des) matériau(x) ;

b) bombé conventionnel, fendu à chemisage. Ce type de disque de rupture doit avoir deux couches ou plus,

dont au moins une doit comprendre des fentes ou découpes pour réduire sa résistance et pour contrôler la

pression de rupture ;

c) bombé conventionnel simple à lignes de rupture. Ce type de disque de rupture doit être marqué de telle

sorte que le disque de rupture s’ouvre le long de ces lignes de rupture quand la pression de rupture est

atteinte ;

d) bombé conventionnel simple avec lames de couteau. Ce type de disque de rupture doit s’ouvrir par

coupure par des lames de couteau quand la pression de rupture est atteinte.

5.2 Disques de rupture bombés inverses (à action inverse)

Les disques de rupture bombés inverses doivent être conçus pour fonctionner en flambage, flexion ou cisaillement

quand la contrainte de rupture est appliquée sur le côté convexe du disque de rupture (voir Figure 2).

6 © ISO 2003 – Tous droits réservés

Légende

1 Ecoulement

Figure 2 — Disques de rupture bombés inverses (à action inverse)

Les disques de rupture bombés inverses comprennent notamment les types suivants :

a) bombés inverses à lignes de rupture. Ce type de disque de rupture doit être marqué de telle sorte que,

lorsque le disque convexe flambe à la pression de rupture, le disque de rupture s’ouvre le long des lignes de

rupture. Le disque de rupture peut comprendre aussi des zones de fragilité qui définissent la pression à

laquelle le disque de rupture se retourne ;

b) bombés inverses glissants ou détachables. Ce type de disque de rupture doit fonctionner par son expulsion

en aval de son support ;

NOTE Un dispositif de récupération peut être prévu pour ce type de disque de rupture.

c) bombés inverses avec lames de couteau. Ce type de disque de rupture doit s’ouvrir par coupure par les

lames de couteau pendant le flambage du dôme ;

d) bombés inverses actionnés par le cisaillement. Ce type de disque de rupture doit avoir une ou plusieurs

couches qui se rompent en cisaillement au flambage du disque ;

e) bombés inverses, composites ou multicouches. Ce type de disque de rupture doit avoir deux couches ou

plus, dont au moins une doit comprendre des zones de fragilité d’une configuration déterminant la pression de

flambage du disque de rupture.

5.3 Disques de rupture plats

Les disques de rupture plats doivent avoir une ou plusieurs couches. Selon leur type, ces disques peuvent

nécessiter un support de disque de rupture ou peuvent être montés directement entre les brides de la tuyauterie.

Les disques de rupture plats comprennent notamment les types suivants :

a) élément de graphite remplaçable. Ce type de disque de rupture doit être plan ou chambré et utilisé avec un

support de disque de rupture. Ces disques doivent être conçus pour libérer un passage intégral quand ils se

rompent par flexion ou cisaillement (voir Figure 3) ;

Légende

1 Support de contre pression (si nécessaire)

2 Ecoulement

Figure 3 — Exemple d’un support de disque de rupture à élément remplaçable en graphite

b) monobloc en graphite. Ce type de disque de rupture doit être conçu pour être directement monté entre les

brides de la tuyauterie. Ce disque peut être chambré sur l’un ou les deux côtés selon la pression de rupture et

la direction dans laquelle elle doit être appliquée (voir Figure 4). Les disques de rupture monoblocs en graphite

peuvent être renforcés d’un anneau de renfort extérieur. Cette conception peut être pourvue d’un chemisage

sur la face sous pression ;

Légende

1 Anneau de renforcement (en option)

2 Ecoulement

Figure 4 — Disques de rupture monoblocs en graphite - différentes configurations

La capacité à contenir la pression des disques de rupture monoblocs en graphite doit être déterminée par l’une des

méthodes indiquées en 6.1.1.

NOTE Pour cette conception de disque de rupture monobloc en graphite, il convient que le diamètre de la tuyauterie aval

au droit du disque de rupture soit en conformité avec les instructions du fabricant. Ce diamètre est, normalement, plus grand

que le diamètre intérieur du disque de rupture.

c) chemisé plat fendu. Ce type de disque de rupture doit avoir au moins deux couches. Au moins l’une des

couches doit comprendre, par exemple des fentes ou rainures destinées à réduire sa résistance et à contrôler

la pression de rupture. Selon son modèle, le disque de rupture peut nécessiter l’utilisation d’un support du

disque de rupture.

8 © ISO 2003 – Tous droits réservés

5.4 Autres types et conceptions

D’autres types et d’autres modèles de disques de rupture sont autorisés s’ils satisfont les prescriptions de la

présente norme.

6 Supports de disque de rupture

6.1 Conception

6.1.1 Capacité de retenir la pression

La capacité de contention de la pression des supports de disque de rupture doit être déterminée soit par :

a) calcul, généralement selon les règles de conception des assemblages à brides telles que celles du

EN 1092-1 ; ou

b) d’autres méthodes de conception du fabricant reconnues ; ou

c) de(s) procédure(s) de conception expérimentales développée(s) par le fabricant, effectuées sur des

prototypes, ou sur des échantillons représentatifs de la production.

6.1.2 Autres prescriptions de conception

La conception du support de disque de rupture doit assurer :

a) le positionnement exact de l’ensemble du disque de rupture ;

b) le cas échéant, l’impossibilité d’un montage erroné de l’assemblage du disque de rupture ;

c) la possibilité d’appliquer ou de transmettre une charge de serrage appropriée à l’assemblage du disque de

rupture considéré ;

d) s’il y a lieu, le montage satisfaisant d’un support de contre-pression (voir article 8) ;

e) qu’après montage, conformément aux instructions de montage du fabricant, la pression retenue dans les

conditions de service spécifiées est suffisante ;

f) que la position de tous les trous des vis de pré-assemblage est compatible avec les joints spécifiés utilisés

entre le support de disque de rupture et les brides de l’installation ;

g) le positionnement exact dans le raccordement et le sens de pression ;

h) son aptitude aux conditions de service spécifiées ;

i) un bon fonctionnement de l’assemblage de disque de rupture.

NOTE Il est recommandé de concevoir le support de disque de rupture de façon que l’assemblage de disque de rupture

soit protégé pendant le montage et le démontage. Dans le cas des disques de rupture bombés, cette protection est assurée si

la partie bombée ne dépasse pas le support de disque de rupture. D’autres méthodes peuvent être utilisées après accord entre

l’acheteur et le fabricant.

6.2 Types

Le type du support de disque de rupture doit être adapté au type particulier du disque de rupture et doit convenir à

son utilisation prévue.

Les supports de disques de rupture comprennent les types suivants :

a) à capsule/insert. Les capsules/inserts des supports de disques de rupture doivent comprendre un élément

d’entrée et un élément de sortie avec ou sans attache et doivent s’insérer dans la boulonnerie des brides de

l’installation (voir Figure 5) ;

Figure 5 — Exemple de support de disque de rupture à capsule/insert

b) à bride à face plate. Les supports de disque de rupture à bride à face plate doivent avoir un élément d’entrée

et un élément de sortie avec ou sans fixation et des trous/encoches adaptés à la boulonnerie des brides de

l’installation (voir Figure 6) ;

NOTE Le diamètre extérieur est en principe le même que le diamètre extérieur des brides de l’installation.

Figure 6 — Exemple de support de disque de rupture bride à face plate

c) à raccord union. Les supports de disque de rupture à raccord union doivent avoir un élément d’entrée et un

élément de sortie raccordés par un écrou de raccord union (voir Figure 7) ;

10 © ISO 2003 – Tous droits réservés

Légende

1 Raccordement à manchon (en option)

Figure 7 — Exemple de supports de disque de rupture à raccord union

d) à embouts filetés. Les supports de disque de rupture à embouts filetés cylindriques ou coniques doivent avoir

un élément d’entrée et un élément de sortie vissés l’un à l’autre. L’élément de sortie peut être un raccordement

à manchon (voir Figure 8) ;

Figure 8 — Exemple de support de disque de rupture à embouts filetés

e) autre. D’autres types de supports de disque de rupture sont autorisés s’ils satisfont aux conditions de la

présente norme.

6.3 Raccordements

Si les supports de disque de rupture sont montés entre les brides de l’installation, par exemple : de types à capsule

et à brides à face plate, la portée et le fini de surface du support de disque de rupture doivent être compatibles

avec les spécification de tuyauteries de l’acheteur.

Pour les autres types (voir 6.2), les raccordements sur l’installation peuvent être filetés, soudés, à brides d’un