ISO 105-G:1978

(Main)Textiles — Tests for colour fastness — Part G: Colour fastness to atmospheric contaminants

Textiles — Tests for colour fastness — Part G: Colour fastness to atmospheric contaminants

Textiles — Essais de solidité des teintures — Partie G: Solidité des teintures aux agents atmosphériques de dégradation

General Information

Relations

Standards Content (Sample)

International Standard @ 105lG

*Y@/

INTERNATIONAL ORGANIZATION FOR STANOARDIZATIONOME~~YHAPO~HAR OPrAHM3AUMR no CTAHAAPTM3AUMM.ORGANlSATlON INTERNATIONALE DE NORMALISATION

Textiles - Tests for colour fastness -

1

Part G : Colbur fastness to atmospheric contaminants

Textiles - Essais de solidit8 des teintures - Partie G: Solidit8 des teintures aux agents atmosphhriques de dhgradation

First edition - 1978-12-15

Updated and reprinted - 1982-09-01

UDC 677.016.47 Ref. No. IS0 105/G-1978 (E)

Descriptors : textiles, dyes, tests, colour fastness, visual inspection, chemical tests, nitrogen oxides, burning gases, butane, smoke, ozone.

Price based on 15 pages

~ _-

---------------------- Page: 1 ----------------------

Foreword

IS0 (the International Organization for Standardization) is a worldwide federation of

national standards institutes (IS0 member bodies). The work of developing Inter-

national Standards is carried out through IS0 technical committees. Every member

body interested in a subject for which a technical committee has been set up has the

right to be represented on that committee. International organizations, governmental

and non-governmental, in liaison with ISO, also take part in the work.

Draft International Standards adopted by the technical committees are circulated to

the member bodies for approval before their acceptance as International Standards by

the IS0 Council.

International Standard IS0 105/G was developed by Technical Committee ISO/TC 38,

Textiles.

It was submitted directly to the IS0 Council, in accordance with sub-clause 5.10.1 of

part 1 of the Directives for the technical work of ISO.

This part of IS0 105 cancels and replaces group G of IS0 105-1978, originally published

as part 5 of International Standard IS0 105/Vl-1972, and part 1 of International Stan-

dard IS0 105/Vll-1975.

NOTE - International Standard IS0 105 is presented in the form of parts. Each of these parts

corresponds to a group and is split up into its different component sections. This form facilitates

the replacement of existing sections by successive editions as necessary.

O International Organization for Standardization, 1978 O

Printed in Switzerland

ii

---------------------- Page: 2 ----------------------

1

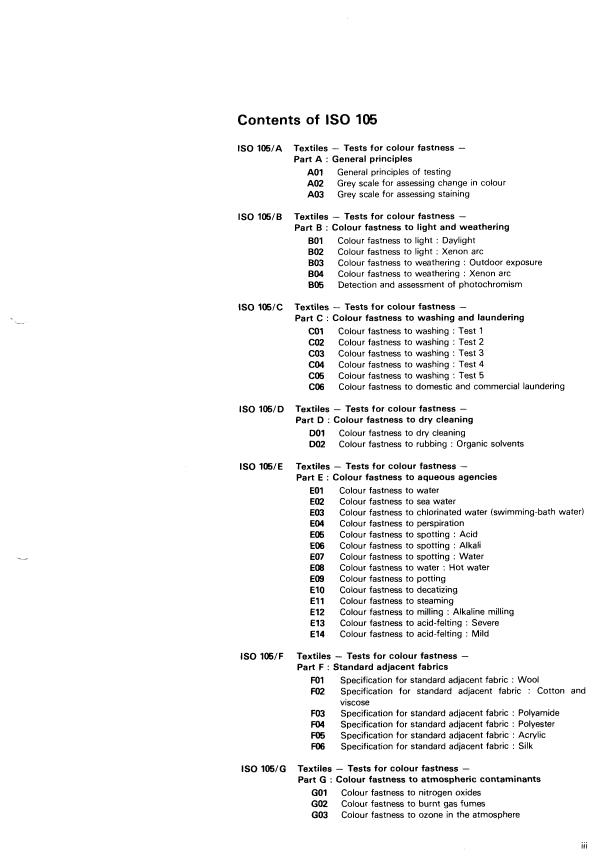

Contents of IS0 105

Textiles - Tests for colour fastness -

IS0 105/A

Part A : General principles

A01 General principles of testing

A02 Grey scale for assessing change in colour

A03 Grey scale for assessing staining

Textiles - Tests for colour fastness -

IS0 105/B

Part B : Colour fastness to light and weathering

BO1 Colour fastness to light : Daylight

Colour fastness to light : Xenon arc

BO2

Colour fastness to weathering : Outdoor exposure

BO3

BO4 Colour fastness to weathering : Xenon arc

Detection and assessment of photochromism

B05

Textiles - Tests for colour fastness -

IS0 1%/C

Part C : Colour fastness to washing and laundering

CO1 Colour fastness to washing : Test 1

CO2 Colour fastness to washing : Test 2

Colour fastness to washing : Test 3

CO3

Colour fastness to washing : Test 4

CO4

Co5 Colour fastness to washing : Test 5

Colour fastness to domestic and commercial laundering

CO6

Textiles - Tests for colour fastness -

IS0 1&/D

Part D : Colour fastness to dry cleaning

DO1 Colour fastness to dry cleaning

Colour fastness to rubbing : Organic solvents

DO2

Textiles - Tests for colour fastness -

IS0 105/E

Part E : Colour fastness to aqueous agencies

E01 Colour fastness to water

Colour fastness to sea water

EM

E03 Colour fastness to chlorinated water (swimming-bath water)

EO4 Colour fastness to perspiration

E05 Colour fastness to spotting : Acid

Colour fastness to spotting : Alkali

E06

Colour fastness to spotting : Water

E07

E08 Colour fastness to water : Hot water

E09 Colour fastness to potting

E10 Colour fastness to decatizing

Ell Colour fastness to steaming

Colour fastness to milling : Alkaline milling

E12

E13 Colour fastness to acid-felting : Severe

Colour fastness to acid-felting : Mild

E14

IS0 105/F Textiles - Tests for colour fastness -

Part F : Standard adjacent fabrics

FO1 Specification for standard adjacent fabric : Wool

FO2 Specification for standard adjacent fabric : Cotton and

viscose

F03 Specification for standard adjacent fabric : Polyamide

FO4 Specification for standard adjacent fabric : Polyester

H)5 Specification for standard adjacent fabric : Acrylic

FO6 Specification for standard adjacent fabric : Silk

Textiles - Tests for colour fastness -

IS0 lN/G

Part G : Colour fastness to atmospheric contaminants

GO1 Colour fastness to nitrogen oxides

Colour fastness to burnt gas fumes

GO2

GO3 Colour fastness to ozone in the atmosphere

iii

---------------------- Page: 3 ----------------------

Textiles - Tests for colour fastness -

IS0 105/J

Part J : Measurement of colour and colour differences

Method for the measurement of colour and colour differences

JO1

IS0 105/N Textiles - Tests for colour fastness -

Part N : Colour fastness to bleaching agencies

NO1 Colour fastness to bleaching : Hypochlorite

: Peroxide

NO2 Colour fastness to bleaching

NO3 Colour fastness to bleaching : Sodium chlorite : Mild

NO4 Colour fastness to bleaching : Sodium chlorite : Severe

NO5 Colour fastness to stoving

Textiles - Tests for colour fastness -

IS0 105/P

Part P : Colour fastness to heat treatments

PO1 Colour fastness to dry heat (excluding pressing)

Colour fastness to pleating : Steam pleating

PO2

Textiles - Tests for colour fastness -

IS0 1W/S

Part S : Colour fastness to vulcanizing

SO1 Colour fastness to vulcanizing : Hot air

Colour fastness to vulcanizing : Sulphur monochloride

SO2

SO3 Colour fastness to vulcanizing : Open steam

Textiles - Tests for colour fastness -

IS0 105/x

Part X : Tests not included in parts A to S or part Z

xo1 Colour fastness to carbonizing : Aluminium chloride

x02 Colour fastness to carbonizing : Sulphuric acid

X03 Colour fastness to chlorination

XO4 Colour fastness to mercerizing

XO5 Colour fastness to organic solvents

XO6 Colour fastness to soda boiling

X07 Colour fastness to cross-dyeing : Wool

XO8 Colour fastness to degumming

XO9 Colour fastness to formaldehyde

x10 Assessment of migration of textile colours into polyvinyl

chloride coatings

x11 Colour fastness to hot pressing

x12 Colour fastness to rubbing

Colour fastness of wool dyes to processes using chemical

X13

means for creasing, pleating and setting

IS0 105/2 Textiles - Tests for colour fastness -

Part 2 : Colorant characteristics

201 Colour fastness to metals in the dye-bath : Chromium salts

202 Colour fastness to metals in the dye-bath : Iron and copper

iv

---------------------- Page: 4 ----------------------

1

~~

INTERNATIONAL STANDARD IS0 105-G01-1978 (E)

Textiles - Tests for colour fastness

GO1 Colour fastness to nitrogen oxides

1 SCOPE AND FIELD OF APPLICATION

4.3 Sulphuric acid containing 1 100 g of H,SO, per litre

(relative density 1,603).

1.1 This method is intended for determining the resistance

of the colour of textiles of all kinds and in all forms to the

4.4 Sodium nitrite (NaNO,), saturated solution in distilled

action of nitrogen oxides produced during combustion of

water.

gas, coal, oil, etc., and when air is passed over heated

- filaments.

4.5 Sodium hydroxide, dilute solution (approximately

100 g of NaOH per litre).

1.2 Two tests differing in severity are provided; one or

both of them may be used depending on the requirement.

4.6 Urea solution, containing, per litre, log of urea

by the addition of

(NH,.CO.NH,), buffered to pH 7

2 PRINCIPLE

0,4 g of sodium dihydrogen orthophosphate dihydrate

(NaH,P0,.2H2O) and 2,5 g of disodium hydrogen

Specimens of textiles are exposed to nitrogen oxides in a

orthophosphate dodecahydrate (Na, HPO,.I 2H,O), and

closed container until either one or three test-control

containing 0.1 g or less of a rapid wetting surface-active

specimens exposed simultaneously with the test specimens

agent, for example sodium dioctyl sulphosuccinate.

have changed in colour to a predetermined extent. The

is assessed with the grey

change in colour of the specimen

4.7 Test control (see 9.1).

scale.

4.8 Standard of fading (see 9.2).

3 REFERENCES

4.9 Syringe, for injection (see 9.5).

IS0 105 :

Section A01, General principles of testing.

4.10 Undyed cloth of the same kind of fibres as the

specimen.

Section A02, Grey scale for assessing change in colour.

-

IS0 139, Textiles - Standard atmospheres for conditioning

4.11 Grey scale for assessing change in colour (see

and testing.

clause 3).

4.12 Means for providing the standard atmosphere for

4 APPARATUS AND REAGENTS

testing specified in clause 5.

4.1 Exposure chamber (see 9.3).

4.2 Nitric oxide, from a commercially supplied cylinder or

a generator (see 9.4).

5 CONDITIONING AND TESTING ATMOSPHERE

CAUTION - Nitric oxide and other nitrogen oxides are The standard atmosphere for testing textiles (see clause 3),

toxic. The maximum concentration in a working room i.e. a relative humidity of 65 f. 2 % and temperature of

must not exceed 5 parts per million. 20 +- 2 OC, shall be used for conditioning and testing.

UDC 677.016.47

First edition - 1978-12-15

Descriptors : textiles, dyes, tests, colour fastness, visual inspection, chemical tests, nitrogen oxides.

Approved by member bodies of : Australia; Brazil; Bulgaria; Canada; Czechoslovakia; Denmark; Egypt, Arab Rep. of; Finland: France:

Germany, F.R.; Hungary; India; Ireland; Israel; Japan; Korea, Rep. of; Netherlands; New Zealand; Norway; Poland; Portugal: Romania;

South Africa, Rep. of; Spain; Sweden; Switzerland; Thailand; United Kingdom; U.S.A.; U.S.S.R.

Disapproved by member body of : Belgium.

O International Organization for Standardization, 1978 O

Printed in Switzerland

GO1 page 1

---------------------- Page: 5 ----------------------

IS0 105-G01-1978 (E)

7.63 Check that the test-control specimen has faded to

6 TEST SPECIMEN

the extent shown by the standard of fading (see 9.2) and,

6.1 If the textile to be tested is fabric, use a speci-

if so, assess the change in colour of each specimen against

men 10 cm x 4 cm.

the appropriate untreated portion which has been immersed

in the buffer solution, using the grey scale.

6.2 If the textile to be tested is yarn, knit it into fabric

and use a piece 10 cm x 4 cm or wind it closely round a 7.6.4 If a specimen shows a contrast greater than grade 4,

frame of rigid inert material measuring 10 cm x 4 cm to this onecycle result should be reported (see clause 8) and

form a layer having only the thickness of the yarn, on each the test completed. If the contrast is not greater than

side. grade 4, the test procedure described in 7.1 to 7.5 shall be

carried out on fresh specimens followed by the three-cycle

test procedure described in 7.7.

6.3 If the textile to be tested is loose fibre, comb and

compress enough of it to form a sheet 10 cm x 4 cm and

a piece of cotton adjacent fabric to

sew the sheet on 7.7 Three-cycle test

support the fibre.

7.7.1 Observe the test-control specimen, and when it has

faded to the extent shown by the standard of fading (see 9.21,

6.4 Cut a specimen 10 cm x 4 cm of the test control (4.7)

plunge it into the buffered urea solution (4.6), replace it

and cut specimens 10cm x4cm of the undyed cloth

with another and inject an additional 0,2 ml of nitric oxide

(4.10).

-

for each litre of exposure chamber capacity. When the

second testcontrol specimen has faded to the extent shown

by the standard of fading (see 9.2), plunge it into the

buffered urea solution (4.61, replace it with a third, and

again add 0,2 ml of nitric oxide for each litre of exposure

7 PROCEDURE

chamber capacity. When the third testcontrol specimen has

7.1 Mount each specimen by fastening the shorter side to

faded to the extent shown by the standard of fading

a radial arm of the frame of the apparatus (see 9.3 and

(see 9.2), lift the bell-jar immediately and plunge the

figure 1) by means of an adhesive or clips. When an

treated specimens and the treated test-control specimens

adhesive is used, this must be allowed to dry properly. into the buffered urea solution (4.6) together with

untreated portions of each specimen.

7.2 Up to 12 specimens, each 10 cm x 4 cm, may be

mounted in this way for one test. If fewer specimens are to 7.7.2 After immersion for 5 min, squeeze, rinse and dry

be tested, fill up with cuttings of undyed fabric of the same the specimens and untreated portions by hanging them in

kind to the total number of 12. The test-control specimen

air at a temperature not exceeding 60 OC.

is fastened to the test-control holder. Condition the

specimens and test-control specimen for at least 12 h in the

7.7.3 Check that each of the three test-control specimens

atmosphere specified in clause 5.

has faded to the extent shown by the standard of fading

(see 9.2) and, if so, assess the change in colour of each

7.3 Place the frame with the specimens inside the glass specimen against the appropriate untreated portion which

cylinder and then place the bell-jar on top; put the holder has been immersed in the buffer solution, using the grey 1

with the test-control specimen through the top plug hole

scale.

at the side and adjust the propeller as described in 9.3.

7.8 The test shall be conducted in the standard

7.4 Adjust the rotational frequency of the propeller to

atmosphere for testing as specified in clause 5. If no

200 to 300 min-' and shield the apparatus from bright

conditioning room is available in which the complete test

light.

can be carried out, the specimen may be conditioned in the

standard atmosphere for testing in a suitable apparatus and

7.5 Inject 0,65 ml of nitric oxide (4.2) for each litre of tested at room temperature. In this case, conditioned air

OC, 65 % relative humidity) shall be aspirated through

exposure chamber capacity into the bell-jar (see 9.4). (20

the chamber for 15min before introducing the nitrogen

oxide. The conditioned air can be provided by passing air

7.6 Onecycle test

through a wash bottle containing a saturated solution of

7.6.1 Observe the test-control specimen, and when it has

ammonium nitrate (NH,NO,) in contact with the solid

faded to the extent shown by the standard of fading

phase at 20 OC. The inlet and outlet are closed during the

(see 9.21, lift the bell-jar immediately and plunge the

test.

treated specimens and the treated testcontrol specimen

into the buffered urea solution (4.6) together with

untreated portions of each specimen.

8 TESTREPORT

Report the numerical rating for the change in colour of the

7.6.2 After immersion for 5 min, squeeze, rinse and dry

specimen and state the number of cycles of exposure, one

the specimen and untreated portions by hanging them in air

or three.

at a temperature not exceeding 60 OC.

GO1 page 2

---------------------- Page: 6 ----------------------

IS0 105-G01-1978 (E)

acid (4.3), contained in a double-necked glass flask of

9 NOTES

1 O00 ml capacity. The gas from either the generator or a

commercial cylinder is conveyed into a triple-necked glass

9.1 Test control

flask equipped with a displacement vessel (gas reservoir)

Acetate is uniformly dyed in an open width dyeing machine after having passed over dilute sodium hydroxide solution

with 0'4 % (on mass of fabric) CI Celliton FFRN (Disperse (4.5) in a safety trap flask. Gas is taken from the reservoir

by means of a medical syringe, the needle of which is

Blue 3, Colour Index, 3rd Edition) in a dye-bath containing

passed through a silicone rubber membrane located in a

1 g/I of a neutral non-ionic dispersing agent at a liquor ratio

stainless steel stopper; the needle is then passed through

of 10 : 1.

the silicone rubber membrane in the bottom plug-hole of

The dyeing begins at 40 "C and the temperature is raised

the bell-jar (see 7.5). The apparatus is operated as follows.

to 80 "C within 30 min. The dyeing is continued for a

further 60 min. The fabric is rinsed in cold water and dried.

9.4.1 Starting up the apparatus (Replacement of the air in

the apparatus by nitric oxide)

The colour co-ordinates of this dyeing are x = 0,198 8,

y = 0,190 4, Y = 23,20 using Illuminant C.

Fill up the gas reservoir with water. Pour about 300 ml of

sulphuric acid (4.3) into the gas generator. Pour 100 ml of

The tolerance may be 2,2 CIE LAB units maximum.

saturated sodium nitrite solution (4.4) into the dropping

funnel and approximately 100 ml of dilute sodium

v 9.2 Standard of fading

hydroxide solution (4.5) into the safety trap flask. Close

cock 2, open cock 1, and allow the sodium nitrite solution

This is a fabric of similar appearance dyed to match a faded

to flow slowly and dropwise through cock 1, at the same

specimen of the test control. Both the test control and the

time letting the gas formed escape through the discharge

standard of fading can be obtained from the national

standards organizations. tube with cock 5 open. After about 30 s, open cocks 2, 3

and 4, close cock 5, and fill the gas reservoir to about

75 % with gas. Close cock 1, re-open cock 5, and again

9.3 Testing apparatus

allow the gas to escape. This procedure shall be repeated

is shown in figures 1 and 2 and

Suitable testing apparatus

five times to ensure that the nitric oxide is free of air.

consists of a 15 litre capacity bell-jar having two plug-holes

on the top and one plug-hole near the bottom. Inside the

9.4.2 Continuous operation

bell-jar are placed a glass cylinder, 165 mm in diameter

and 225 mm in height, standing on three supports made of

After the gas reservoir has been filled and emptied five

inert material (for example, silicone rubber or glass), and a

times, it shall be filled with gas to only 50 % of its capacity,

stainless steel frame for suspending the specimens. Through

whereupon cocks 1 and 3 are closed, while cocks 4 and 5

one of the top plug-holes passes a spindle bearing a stainless

are left open in order to prevent excess pressure in the

steel or plastics propeller, 140 mm in diameter, adjusted so

generator. The gas may now be taken. Further gas is

that its lower edge is approximately 20 mm from the upper supplied to the reservoir by allowing a few more drops of

rim inside the cylinder. A stainless steel rod is let through sodium nitrite solution to react. It is permissible to fill the

the other top plug-hole and holds the test-control specimen. gas reservoir up to 90 % of its capacity only when a further

- This holder is located between the glass cylinder and the supply of gas is prevented by closing cock 3, but the gas

bell-jar. A ground stainless steel stopper is inserted in the generator must then be kept open to the atmosphere via

bottom plug-hole and contains a screwed insert within cocks 5 and 2.

which a silicone rubber membrane is fitted, the gas being

9.4.3 Refilling the gas generator

introduced through this membrane.

9.4.3.1 The pressure in the gas generator is released by

Any other apparatus yielding the same results can also be

closing cock 3 and opening cock 5, so that it can then

used. Care must be taken to carry out the test under

be dismantled, cleaned and refilled.

identical conditions, i.e. the ratio between number of

specimens, space in the test chamber and amount of gas

9.4.3.2 After re-assembly and re-stocking with sodium

must always be the same.

nitrite solution and sulphuric acid, the procedure described

under 9.4.1 is repeated.

9.4 CAUTION - The filling, emptying, dismantling and

cleaning of the apparatus must be carried out with great

care under an exhaust hood or out-ofdoors, and with the

hands and eyes suitably protected against the concentrated

acid. 9.5 Transfer of nitric oxide

Suitable apparatus for the generation of nitric oxide is A medical syringe is best suited to the injection of the nitric

shown in figure 3. Nitric oxide gas is generated by slowly oxide. For a larger exposure chamber, the gas can also be

running a cold saturated solution of sodium nitrite (4.4) measured and transferred from the gas reservoir to the

from a dropping funnel with discharge tube into sulphuric exposure chamber by means of a gas burette.

GO1 page 3

---------------------- Page: 7 ----------------------

1

IS0 105-G01-1978 (E)

Stainless steel or

Stainless steel rod

plastics propeller

.

Stainless steel frame

Bel I -jar

Glass cylinder

Specimens

Test-control

specimen

Ground stainless

steel stopper

Silicone rubber

membrane in

Silicone rubber

screwed insert

or glass support

FIGURE 1 - Exposure chamber

GO1 page 4

---------------------- Page: 8 ----------------------

IS0 105-G01-1978 (E)

Gas I

FIGURE 3 - Nitric oxide generator

GO1 page6

---------------------- Page: 9 ----------------------

INTERNATIONAL STANDARD IS0 105-G02-1978 (E)

Textiles - Tests for colour fastness

GO2 Colour fastness to burnt gas fumes

1 SCOPE AND FIELD OF APPLICATION 4.4 Grey scale for assessing change in colour (see clause 3).

1.1 This method is intended for determining the resistance

4.5 Butane (C.P.) gas (see 9.3).

of the colour of textiles of all kinds and in all forms except

loose fibres, when exposed to atmospheric oxides of

4.6 Urea solution (see 9.4).

nitrogen as derived from the combustion of butane (C.P.)

4

gas.

4.7 If required, perchloroethylene, Stoddard solvent, or

1.2 This method may be used for rating colour fastness

trichloroethylene (see 5.4 and 9.5).

of dyes by applying the dye to textiles by a specified

procedure and at a specified depth of colour and testing the

4.8 If required, standard detergent (see 5.5 and 9.6).

dyed text i I es.

2 PRINCIPLE

5 TEST SPECIMEN

A specimen of the textile and the test-control fabric are

exposed simultaneously to oxides of nitrogen from burnt

5.1 If the textile to be tested is a fabric, use a

gas fumes until the test control shows a change in colour

specimen 10 cm x 4 cm.

corresponding to that of the standard of fading. The change

in colour of the specimen is assessed with the grey scale.

5.2 If the textile to be tested is yarn, knit it into fabric

If no colour change is observed in the specimen after one

and use a specimen 10 cm x 4 cm.

exposure period or cycle, exposure may be continued for

either a specified number of periods or for the number of

5.3 For fastness to oxides of nitrogen in storage or use,

periods required to produce a specified amount of colour

use a specimen of the original fabric.

change in the specimen.

5.4 For fastness to oxides of nitrogen after dry-cleaning

3 REFERENCES

\

(see 9.5). use the method specified in section D01. Immerse

IS0 105 : one specimen in cold perchloroethylene for 10 min,

squeeze and allow it to dry in the air. If desired, trichloro-

Section A01, General principles of testing.

ethylene may be substituted for perchloroethylene. Retain

a specimen after dry-cleaning and before testing to compare

Section A02, Grey scale for assessing change in colour.

with the tested specimen.

Section D01, Colour fastness to drycleaning.

5.5 For fastness to oxides of nitrogen after washing

4 APPARATUS AND REAGENTS

(see 9.5). unless a specific wash-test is specified, wash the

test specimen in a detergent solution (see 9.6) (containing

4.1 Exposure chamber (see 9.1).

5 g of AATCC standard detergent WOE per litre of water of

approximately zero hardness) for 10 min at 40 OC, rinse in

4.2 Test control (see 9.2).

warm water and allow it to dy in the air. Retain a specimen

after washing and before testing to compare with the tested

4.3 Standard of fading (see 9.2). i men.

spec

~ ~~

UDC 677.016.47 First edition - 1978-12-15

Descriptoro : textiles, dyes, tests, colour fastness, visual inspection, chemical tests, burning gases, butane, nitrogen oxides, smoke.

Approved by member bodies of : Australia; Belgium; Brazil; Bulgaria; Canada; Egypt, Arab Rep. of; Finland; Hungary; India; Iran;

Ireland; Israel; Italy; Japan; Netherlands; New Zealand; Norway; Portugal; Romania; South Africa, Rep. of; Spain; Sweden; Switzerland;

Thailand; Turkey; United Kingdom; U.S.A.; U.S.S.R.

Disapproved by member bodies of : Czechoslovakia; France; Germany, F.R.

O International Organization for Standardization, 1978

GO2 page 1

Printed in Switzerland

---------------------- Page: 10 ----------------------

IS0 105-G02-1978 (E)

9 NOTES

6 PROCEDURE

6.1 Freely suspend the specimen and a piece of the test

9.1 Exposure chamber

control in the test chamber so that they are not in contact

with each other and do not come into direct contact with

9.1.1 The exposure chamber may be of variable

any hot metallic surface. Light the gas burner (see 9.3) and

construction but must provide an enclosure in which

adjust the flame and ventilating equipment so that the

specimens can be exposed in an atmosphere of air which

temperature in the chamber does not exceed 60 "C (see 9.7

has passed over the burner and contains the by-products of

or 9.8). Keep the specimens in the chamber until the test

combustion from a lighted gas burner. The apparatus shall

control shows a change in colour corresponding with that

be equipped with a suitable means of supporting the

of the standard of fading, when compared in daylight

specimens so that there is a free circulation of the

or equivalent artificial illumination (see section A01,

atmosphere around them and so that only a minimum

clause 13).

at the point of its suspension is in

amount of the specimen

direct contact with any hot metallic surface. Either a

6.2 Remove the specimens from the test chamber and motor-driven fan to move the air around in the test

immediately make a preliminary assessment of change in chamber or a motordriven rotating specimen rack shall be

colour by the use of the grey scale for assessing change employed in order to ensure as nearly as possible that all

in colour. specimens are exposed to the same conditions of gas

concentration, temperature and humidity. I

6.3 Those specimens showing a colour change, a piece of

Adjustable vents or dampers in the top of the unit, together

test control shall,

each of their original specimens, and the

with the height of the flame of the gas burner, shall be used

without delay, be plunged into the buffered urea solution

to regulate the temperature of the exposure chamber, but

(see 9.4) for 5 min. They shall be squeezed out, thoroughly

temperature and humidity will vary with that of the room

rinsed in water, and dried in air at a temperature not above

in which the exposure chamber is being operated.

60°C. When dry, assess the change of colour of the

specimen against the portion of the original textile which

9.1.2 Several forms of suitable apparatus are illustrated in

has been treated with buffered urea solution, with the grey

the American Dyestuff Reporter, July 22, 1940, pp. 368-9.

scale. If retained, store in the dark.

Blueprints of a suitable apparatus may be purchased from

AATCC, P.O. Box 12215, Research Triangle Park, N.C.

6.4 After the first cycle, return to the test chamber any

27709, U.S.A.

specimens which do not show a colour change and which

are not treated with the buffered urea solution, along with

9.1.3 The US Testing Co., 1415 Park Ave., Hoboken, N.J.,

a fresh piece of the test control, and continue the test until

U.S.A., in co-operation with AATCC, has developed a

test control shows a change in colour

the second

gas-fading apparatus which is suitable for large-scale testing

corresponding to that of the standard of fading.

and is available for purchase. The unit collects the fumes

a safety-type Electrolux burner which is located in a

from

6.5 Cycles may be repeated for either a specified number

lower chamber as shown in the figure. In order to ensure

of cycles or until the specimens show a specified amount of

uniform fading of the test specimens, the arms on which

colour change.

W

they are hung are revolved at a frequency of 2 min-' by a

motor drive, thus ensuring that all specimens are exposed

under identical controlled conditions. Since the test

apparatus has been primarily designed for more accurate

control work, it is recommended that the temperature be

7 EVALUATION AND CLASSIFICATION

adjusted so as to complete one test in 7 to 16 h.

7.1 Repeat the procedure as often as necessary or desired

to disclose the number of exposure periods (cycles)

required to produce an appreciable alteration of shade.

9.2 Test control and standard of fading

After each exposure period, remove the specimens from the

chamber and immediately compare them with the

9.2.1 The test control fabric is acetate uniformly dyed in

respective originals.

an open width dyeing machine with 0,4 % (on mass of

fabric) CI Celliton FFRN (Disperse Blue 3, Colour Index,

7.2 The effect on the colour of the specimens after any

3rd Edition), in a dye-bath containing 1 g/I of a neutral

desired number of cycles can be expressed and defined by

non-ionic dispersing agent at a liquor ratio of 10 : 1.

reference to the grey scale for assessing change in colour.

The dyeing begins at 40 OC and the temperature is raised to

80 "C within 30 min. The dyeing is continued for a further

8 TESTREPORT

60 min. The fabric is rinsed in cold water and dried.

Report the numerical rating for the change in colour of

The

colour co-ordinates of this dyeing are x = 0,198 8,

each specimen and the number of cycles to which it was

y = 0,190 4, Y = 23.20 using Illuminant C.

exposed. Report the average temperature employed and, if

The tolerance may be 2 AN (40) units maximum.

humidity was increased, report the method employed.

GO2 page 2

---------------------- Page: 11 ----------------------

IS0 105-G02-1978 (E)

9.2.2 Pieces of the original lot of control fabric w

...

~~ ~

Norme internationale

105lG

INTERNATIONAL ORGANIZATION FOR STANDARDIZATION*MEYIYHAPOnHAR OPrAHL43AUHR no CTAHnAPTH3AUHM*ORGANlSATlON INTERNATIONALE DE NORMALISATION

Textiles - Essais de solidité des teintures -

L

Partie G: Solidité des teintures aux agents

atmosphériques de dégradation

Textiles - Tests for colour fastness - Part G: Colour fastness to atmospheric contaminants

Première édition - 1978-12-15

Mise B jour et réimprimée - 1982-09-01

I

5 CDU 677.016.47 Réf. no : IS0 105/G-1978 (FI

re

Oescripteurs : textile, matibre teignante, essai, solidit6 de la couleur, examen visuel, essai chimique, oxyde d’azote, gaz, gaz de combustion,

$ butane, fumbe, ozone.

-

U

v, Prix bas6 sut 15 pages

---------------------- Page: 1 ----------------------

Avant-propos

L‘ISO (Organisation internationale de normalisation) est une fédération mondiale

d‘organismes nationaux de normalisation (comités membres de I‘ISO). L’élaboration

des Normes internationales est confiée aux comités techniques de I’ISO. Chaque

comité membre intéressé par une étude a le droit de faire partie du comité technique

correspondant. Les organisations internationales, gouvernementales et non gouverne-

mentales, en liaison avec I’ISO, participent également aux travaux.

Les projets de Normes internationales adoptés par les comités techniques sont soumis

aux comités membres pour approbation, avant leur acceptation comme Normes inter-

nationales par le Conseil de I’ISO.

La Norme internationale IS0 105/G a été élaborée par le comité technique ISO/TC 38,

Textiles.

Elle fut soumise directement au Conseil de I’ISO, conformément au paragraphe 5.10.1

de la partie 1 des Directives pour les travaux techniques de I’ISO.

La pr6sente partie de I‘ISO 105 annule et remplace le groupe G de I‘ISO 1051978 qui,

h l’origine, regroupait la partie 5 de la Norme internationale IS0 105/Vl-1972 et la

partie 1 de la Norme internationale IS0 105/Vll-1975.

NOTE - La Norme internationale IS0 105 est presentee sous forme de parties. Chacune de ces

parties correspond B un groupe, et est elle-même fractionde en ses diffbrentes sections constitu-

tives. Cette presentation facilite le remplacement des groupes existants par des Bditions successi-

--

ves chaque fois que cela est necessaire.

O Organisation internationale de normalisation, 1978 O

lmprimt5 en Suisse

Il

---------------------- Page: 2 ----------------------

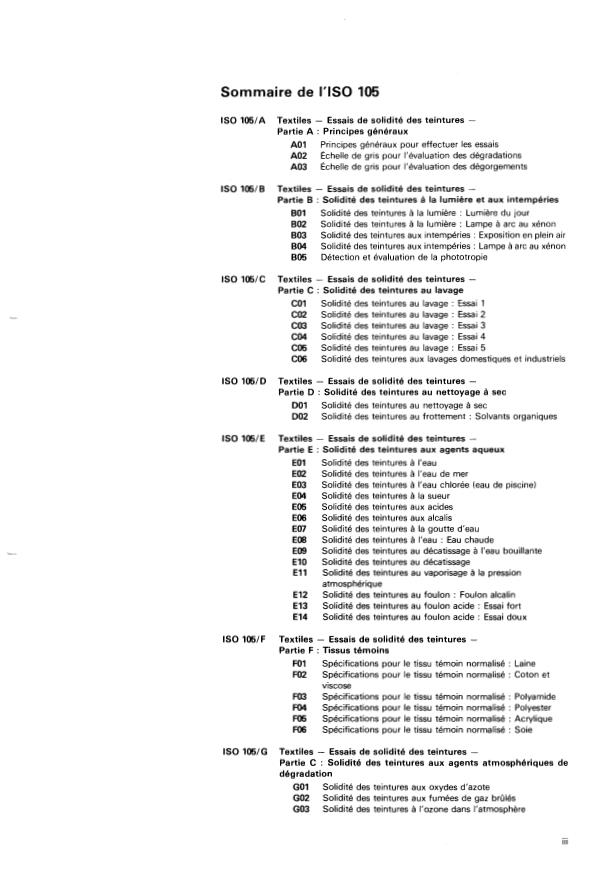

Sommaire de I’ISO 105

Textiles - Essais de solidité des teintures -

IS0 1ffi/A

Partie A : Principes généraux

Principes généraux pour effectuer les essais

A01

Echelle de gris pour I’évaluation des dégradations

A02

A03 Echelle de gris pour I’évaluation des dégorgements

IS0 105/B Textiles - Essais de solidité des teintures -

Partie B : Solidité des teintures à la lumière et aux intempéries

Solidité des teintures à la lumière : Lumière du jour

BO1

BO2 Solidité des teintures à la lumière : Lampe à arc au xénon

Solidité des teintures aux intempéries : Exposition en plein air

BO3

B04 Solidité des teintures aux intempéries : Lampe à arc au xénon

BO5 Détection et évaluation de la phototropie

IS0 1o5/c Textiles - Essais de solidité des teintures -

Partie C : Solidité des teintures au lavage

Solidité des teintures au lavage : Essai 1

CO1

CO2 Solidité des teintures au lavage : Essai 2

Solidité des teintures au lavage : Essai 3

CO3

CO4 Solidité des teintures au lavage : Essai 4

Co5 Solidité des teintures au lavage : Essai 5

CO6 Solidité des teintures aux lavages domestiques et industriels

IS0 105/D Textiles - Essais de solidité des teintures -

Partie D : Solidité des teintures au nettoyage à sec

DO1 Solidité des teintures au nettoyage à sec

DO2 Solidité des teintures au frottement : Solvants organiques

IS0 105/E Textiles - Essais de solidité des teintures -

Partie E : Solidité des teintures aux agents aqueux

E01 Solidité des teintures à l’eau

E02 Solidité des teintures à l‘eau de mer

Solidité des teintures à l’eau chlorée (eau de piscine)

E03

E04 Solidité des teintures à la sueur

E05 Solidité des teintures aux acides

E06 Solidité des teintures aux alcalis

E07 Solidité des teintures à la goutte d’eau

E08 Solidité des teintures à l‘eau : Eau chaude

E09 Solidité des teintures au décatissage à l’eau bouillante

E10 Solidité des teintures au décatissage

El 1 Solidité des teintures au vaporisage à la pression

atmosphérique

E12 Solidité des teintures au foulon : Foulon alcalin

Solidité des teintures au foulon acide : Essai fort

E13

E14 Solidité des teintures au foulon acide : Essai doux

Textiles -

IS0 105/F - Essais de solidité des teintures -

Partie F : Tissus témoins

Fol Spécifications pour le tissu témoin normalisé : Laine

: Coton et

F02 Spécifications pour le tissu témoin normalisé

viscose

F03 Spécifications pour le tissu témoin normalisé : Polyamide

Fo4 Spécifications pour le tissu témoin normalisé : Polyester

Fo5 Spécifications pour le tissu témoin normalisé : Acrylique

Fo6 Spécifications pour le tissu témoin normalisé : Soie

Textiles - Essais de solidité des teintures -

IS0 1ffi/G

Partie C : Solidite des teintures aux agents atmosphériques de

degradation

GO1 Solidité des teintures aux oxydes d’azote

GO2 Solidité des teintures aux fumées de gaz brûlés

Solidité des teintures à l‘ozone dans l‘atmosphère

GO3

...

111

---------------------- Page: 3 ----------------------

IS0 105/J Textiles - Essais de solidité des teintures -

Partie J : Mesurage de la couleur et des différences de couleur

JO1 Méthode de mesurage de la couleur et des différences de

couleur

Textiles - Essais de solidité des teintures -

IS0 1E/N

Partie N : Solidité des teintures aux agents de blanchiment

NO1 Solidité des teintures au blanchiment : Hypochlorite

NO2 Solidité des teintures au blanchiment : Peroxyde

Solidité des teintures au blanchiment : Chlorite de sodium :

NO3

Essai doux

Solidité des teintures au blanchiment : Chlorite de sodium :

NO4

Essai fort

N05 Solidité des teintures au soufre

Textiles - Essais de solidité des teintures -

IS0 1O5/P

Partie P : Solidité des teintures aux traitements thermiques

PO1 Solidité des teintures à la chaleur sèche (à l‘exclusion du

repassage)

Solidité des teintures au plissage : Plissage à la vapeur

PO2

IS0 1O5/s Textiles - Essais de solidité des teintures -

Partie S : Solidité des teintures à la vulcanisation

SO1 Solidité des teintures à la vulcanisation : Air chaud

Solidité des teintures à la vulcanisation : Monochlorure

SO2

de soufre

SO3 Solidité des teintures à la vulcanisation : Vapeur saturée

IS0 1WX Textiles - Essais de solidité des teintures -

Partie X : Solidité des teintures B des agents autres que ceux

specifies dans les parties A à S et 2

xo1 Solidité des teintures au carbonisage : Chlorure d’aluminium

Solidité des teintures au carbonisage : Acide sulfurique

xo2

X03 Solidité des teintures au chlorage acide

XO4 Solidité des teintures au mercerisage

Solidité des teintures aux solvants organiques

XO5

XO6 Solidité des teintures au débouillissage à l’air libre

Solidité des teintures à la surteinture : Laine

X07

XO8 Solidité des teintures au décreusage

XO9 Solidité des teintures au formaldehyde

Évaluation de la migration des teintures des textiles dans les

x10

enductions de polychlorure de vinyle

Solidité des teintures au repassage à chaud

x11

x12 Solidité des teintures au frottement

X13 Solidité des teintures sur laine aux traitements effectués avec

des produits chimiques en vue du plissage et du fixage

Textiles - Essais de solidite des teintures -

IS0 lm/ï!

Partie 2 : Caracteristiques des colorants

Solidité des teintures aux métaux dans les bains de teinture :

201

Sels de chrome

Solidité des teintures aux métaux dans les bains de teinture :

202

Fer et cuivre

iv

---------------------- Page: 4 ----------------------

~

NORME INTERNATIONALE IS0 105-GO1-1978 (F)

Textiles - Essais de solidité des teintures

GO1 Solidité des teintures aux oxydes d'azote

1 OBJET ET DOMAINE D'APPLICATION ATTENTION - L'oxyde nitrique et les oxydes d'azote sont

toxiques. Leur concentration maximale dans la salle d'essai

1.1 La présente méthode est destinée à la détermination

ne doit pas dépasser 5 parties par million.

de la résistance des teintures sur les textiles de toute nature,

à tous leurs stades de transformation, à l'action des oxydes

4.3 Acide sulfurique, contenant 1 1009 de H,SO, par

d'azote produits au cours de la combustion du gaz, du

litre (densité relative 1,603).

- charbon, de l'essence, etc,, et lors du passage de l'air sur des

filaments portés au rouge.

4.4 Nitrite de sodium (NaNO,), solution saturée dans de

l'eau distillée.

1.2 Deux essais différant par leur sévérité sont prévus; l'un

ou l'autre, ou les deux, peuvent être effectués, suivant les

4.5 Hydroxyde de sodium, solution diluée contenant

exigences.

approximativement 1 O0 g de NaOH par litre.

2 PRINCIPE 4.6 Urée, solution contenant, par litre, 10 g d'urée

(NH,.CO.NH,), tamponnée à pH 7 par addition de 0.4 g

Des éprouvettes de textile sont exposées, dans un récipient

de dihydrogknoorthophosphate de sodium dihydraté

à l'action d'oxydes d'azote, jusqu'à ce que la

fermé,

(NaH,P0,.2H20) et de 2.5 g d'hydrogénoorthophosphate

coloration d'un témoin, ou de trois témoins de contrôle

disodique dodécahydraté (Na,HP0,.12H20), et contenant

exposés simultanément avec les éprouvettes se soit dégradée

0,l g au plus d'un agent mouillant, par exemple du

dans une proportion déterminée. La dégradation de la

d iocty Isu lfosuccinate de sodium.

coloration de I'éprouvette est évaluée avec I'échelle de gris.

4.7 Témoin de contrôle (voir 9.1).

3 RÉFÉRENCES

4.8 Étalon de dégradation (voir 9.2).

IS0 105 :

4.9 Seringue à injection (voir 9.5).

.. Section A01, Principes généraux pour effectuer les

essais.

4.10 Tissu non teint, du même genre de fibres que

I'éprouvette.

Section A02, .!!chelle de gris pour I'évaluation des

dégradations.

4.1 1 Échelle de gris pour I'évaluation des dégradations

(voir chapitre 3).

IS0 139, Textiles - Atmosphères normales de conditionne-

ment et d'essai.

4.12 Installation permettant d'obtenir l'atmosphère

normale d'essai spécifiée dans le chapitre 5.

4 APPAREILLAGE ET RÉACTIFS

5 ATMOSPHÈRE DE CONDITIONNEMENT ET D'ESSAI

4.1 Chambre d'exposition (voir 9.3).

L'atmosphère normale pour les essais des textiles

4.2 Oxyde nitrique, provenant d'un récipient d'oxyde (voir chapitre 3), c'est-à-dire une humidité relative de

nitrique du commerce ou produit par un appareil 65 f 2 % et une température de 20 f 2 OC, doit être utilisée

générateur (voir 9.4).

pour le conditionnement et les essais.

CDU 677.016.47 Première édition - 1978-12-15

Descripteurs : textiles, matiere teignante, essai, solidité de la couleur, examen visuel, essai chimique, oxyde d'azote.

Approuvb par les comitbs membres de : Afrique du Sud, Rép. d'; Allemagne, R.F.; Australie; Brésil; Bulgarie; Canada; Corée, Rép. de;

Danemark; Egypte, RBp. arabe d'; Espagne; Finlande; France; Hongrie; Inde; Irlande; Israel; Japon; Norvège; Nouvelle-Zélande;

Pays-Bas; Pologne; Portugal; Roumanie; Royaume-Uni; Suède; Suisse; Tchécoslovaquie; Thaïlande; U.R.S.S.; U.S.A.

Dhpprouvb par le comitb membre de : Belgique.

O Organisation internationale de normalisation, 1978 0

Imprimé en Suisse

GO1 page 1

---------------------- Page: 5 ----------------------

IS0 105-G01-1978 (F)

7.6.2 Après immersion durant 5 min, exprimer, rincer

6 ÉPROUVETTE

et sécher I’éprouvette et les morceaux non traités en les

6.1 Si le textile a soumettre à l’essai est de I’étoffe, utiliser

suspendant 1 l’air à une température ne dépassant pas

x 4 cm.

une éprouvette de 10 cm

60 OC.

6.2 Si le textile à soumettre d l’essai est du fil, le tricoter

7.6.3 Vérifier que le témoin de contrôle s‘est dégradé

et utiliser une éprouvette de 10 cm x 4 cm, ou bien

le témoin de dégradation

jusqu‘au degré illustré par

l’enrouler serré autour d‘un support en matière rigide et

(voir 9.2) et, si tel est le cas, évaluer, à l‘aide de I‘échelle

inerte de 10cm x 4cm pour former une couche ayant

de gris, la dégradation de la coloration de chaque

seulement I’épaisseur du fil, sur chaque face.

éprouvette par comparaison avec le morceau non traité qui

a été immergé dans la solution tampon.

6.3 Si le textile 1 soumettre à l‘essai est de la fibre en

bourre, en peigner et comprimer une quantité suffisante

7.6.4 Si une éprouvette présente un contraste supérieur

pour former une nappe de 10 cm x 4 cm, et coudre la

au degré 4, le résultat de cet essai à un cycle doit être noté

nappe sur un morceau de tissu témoin de coton pour

(voir chapitre 8) et l’essai doit être complété. Si le contraste

maintenir les fibres en place.

n’est pas supérieur au degré 4, les opérations décrites de

7.1 5 7.5 doivent être effectuées sur de nouvelles

6.4 Découper une éprouvette de 10 cm x 4 cm du témoin

éprouvettes, suivies de l‘essai à trois cycles décrit en 7.7.

4

de contrôle (4.7) et découper des éprouvettes de

10 cm x 4 cm du tissu non teint (4.10).

7.7 Essai à trois cycles

7.7.1 Observer le témoin de contrôle et, lorsqu‘il s’est

dégradé jusqu’au même degré que l’étalon de dégradation

7 MODE OPÉRATOIRE

(voir 9.2), le plonger dans la solution d’urée tamponnée

(4.6), le replacer avec un autre et injecter 0,2 ml d’oxyde

7.1 Installer chaque éprouvette en la fixant par le plus

nitrique supplémentaire par litre de capacité de la chambre

petit côté à l’un des supports en étoile de l’armature de

d‘exposition. Lorsque le deuxième témoin de contrôle s‘est

et figure l), au moyen de colle ou de

l’appareil (voir 9.3

dégradé jusqu‘au même degré que l’étalon de dégradation

pinces. Si l’on utilise une colle, la laisser sécher

(voir 9.2). le plonger dans la solution d’urée tamponnée

convenablement.

(4.6), le replacer avec un troisième et injecter de nouveau

0.2 ml d’oxyde nitrique par litre de capacité de la chambre

7.2 De cette façon peuvent être installées jusqu‘à

d‘exposition. Lorsque le troisième témoin de contrôle s‘est

12 éprouvettes, chacune de 10 cm x 4 cm, pour un essai.

dégradé jusqu’au même degré que l‘étalon de dégradation

S‘il y a moins d‘éprouvettes à essayer, compléter au nombre

(voir 9.2), soulever immédiatement la cloche et plonger les

12 avec des morceaux de tissu non teint du même

total de

éprouvettes traitées et les témoins de contrôle traités dans

genre de fibres. Fixer le témoin de contrôle au support

la solution d’urée tamponnée (4.6), en même temps qu‘un

prévu à cet effet. Conditionner les éprouvettes et le témoin

morceau non traité de chaque éprouvette.

de contrôle, fixés sur leurs supports, en les faisant séjourner

durant au moins 12 h dans l’atmosphère spécifiée dans le

7.7.2 Après immersion durant 5 min, exprimer, rincer et ./

chapitre 5.

sécher les éprouvettes et les morceaux non traités en les

suspendant à l’air à une température ne dépassant pas

7.3 Placer l‘armature portant les éprouvettes à l‘intérieur

60 OC.

du cylindre en verre, puis mettre la cloche par-dessus; placer

dans la cloche le support muni du témoin de contrôle par

7.7.3 Vérifier que les trois témoins de contrôle se sont

la tubulure latérale du sommet, et ajuster le ventilateur

dégradés jusqu‘au degré illustré par le témoin de

comme décrit en 9.3.

dégradation (voir 9.2) et, si tel est le cas, évaluer à l’aide

de I‘échelle de gris, la dégradation de la coloration de

7.4 Régler la fréquence de rotation du ventilateur de

chaque éprouvette par comparaison avec le morceau non

200 à 300 min-’ et protéger l’appareil contre la lumière

traité qui a été immergé dans la solution tampon.

vive.

7.8 L’essai d0i.t être effectué dans l’atmosphère normale

7.5 Injecter dans la cloche 0,65 ml d‘oxyde nitrique (4.2)

d’essai spécifiée dans le chapitre 5. Si l’on ne dispose pas

par litre de capacité de l‘appareil d’essai (voir 9.4).

de salle de conditionnement dans laquelle l’essai puisse

être effectué complètement, I’éprouvette peut être

7.6 Essai à un cycle

conditionnée dans l‘atmosphère normale d’essai dans un

7.6.1 Observer un témoin de contrôle et, lorsqu’il s’est appareil approprié, puis soumise à l‘essai à la température

ambiante. Dans ce cas, faire passer de l’air conditionné

dégradé jusqu’au même degré que l’étalon de dégradation

(a 20°C et a 65 % d’humidité relative) a travers la

(voir 9.2), soulever immédiatement la cloche et plonger les

chambre durant 15 min avant d‘y introduire l‘oxyde

éprouvettes traitées et le témoin de contrôle traité dans la

solution d‘urée tamponnée (4.6). en même temps qu‘un d‘azote. L‘air conditionné peut être obtenu en faisant

morceau non traité de chaque éprouvette. passer l’air à travers un récipient contenant une solution

GO1 page2

---------------------- Page: 6 ----------------------

IS0 105-G01-1978 (F)

N'importe quel autre appareil donnant des résultats

saturée de nitrate d'ammonium (NH,NO,) en contact avec

identiques peut être utilisé. II convient de veiller à ce que

la phase solide à 20 "C. L'entrée et la sortie sont fermées

ces appareils permettent de conduire les essais dans des

pendant l'essai.

conditions identiques, c'est-à-dire que le rapport entre le

nombre d'éprouvettes, le volume de la chambre d'essai et

8 PROCÈS-VERBAL D'ESSAI

la quantité de gaz, doit toujours être le même.

Indiquer l'indice de solidité pour la dégradation de

coloration de I'éprouvette et indiquer le nombre de cycles

9.4 ATTENTION - Le remplissage, la vidange, le

effectués (un ou trois).

démontage et le nettoyage de l'appareil doivent être

conduits avec grand soin sous une hotte aspirante ou a

l'extérieur, les mains et les yeux étant convenablement

9 NOTES

protégés contre l'acide concentré.

9.1 Témoin de contrôle

Un type d'appareil utilisable pour la production d'oxyde

nitrique est représenté à la figure 3. L'oxyde nitrique est

Un tissu d'acétate est teint d'une façon uniforme dans une

produit en versant lentement une solution saturée froide de

% (de la

machine de teinture au large, au moyen de 0,4

nitrite de sodium (4.4) placée dans une ampoule 5 brome

masse du tissu) de ((Cl Celliton FFRNN (Disperse Blue 3,

munie d'un tube d'équilibrage, dans de l'acide sulfurique

\ Colour Index, 3e édition) dans un bain de teinture

contenu dans un ballon en verre à deux tubulures de

contenant 1 g d'un agent dispersant neutre non ionique par

1 O00 ml de capacité. Venant du générateur ou d'un

litre, le rapport de bain étant de 10 : 1.

récipient commercial, le gaz est dirigé vers un ballon

(réservoir à gaz) en verre à trois tubulures relié à un

La teinture commence à 40 "C et la température est élevée

récipient de déplacement de gaz, après passage au-dessus

à 80 "C en 30 min. La teinture se poursuit durant 60 min

d'une solution diluée d'hydroxyde de sodium (4.5) dans

supplémentaires. Le tissu est rincé dans l'eau froide et

un flacon de garde de sécurité. Le gaz est prélevé dans ce

séché.

réservoir au moyen d'une seringue médicale dont on fait

Les coordonnées colorimétriques de cette teinture sont

passer l'aiguille à travers une membrane en caoutchouc à

x = 0,198 8, y = 0,190 4, Y = 23,20, en utilisant

la silicone logée dans un bouchon en acier inoxydable;

l'illuminant C.

l'aiguille est ensuite passée à travers la membrane en

caoutchouc à la silicone placée sur la tubulure inférieure

La tolérance peut être au maximum de 2,2 unités CIE LAB.

de la cloche (7.5). Pour mettre cet appareil en

fonctionnement, opérer de la façon suivante.

9.2 Étalon de dégradation

Cet étalon est constitué par un tissu d'apparence similaire,

9.4.1 Mise en marche de /'appareil (Remplacement de l'air

à une éprouvette témoin de

teint pour correspondre

dans l'appareil par l'oxyde nitrique)

contrôle dégradée. Le témoin de contrôle et l'étalon de

Remplir complètement le réservoir à gaz avec de l'eau.

dégradation peuvent être obtenus auprès des organisations

Verser environ 300 ml d'acide sulfurique (4.3) dans le

nationales de normalisation.

générateur de gaz. Verser 100 ml de solution saturée de

-. ~

nitrite de sodium (4.4) dans l'ampoule à brome et

9.3 Appareil d'essai

approximativement 100 ml de solution diluée d'hydroxyde

Un appareil d'essai approprié est représenté aux figures 1

de sodium dans le récipient de déplacement de gaz. Fermer

et 2; il est constitué par une cloche d'environ 15 litres de

le robinet 2, ouvrir le robinet 1, et laisser la solution de

capacité, munie de deux tubulures à sa partie supérieure et

nitrite couler lentement et goutte à goutte par le robinet 1,

d'une troisième au voisinage de sa partie inférieure. À

en laissant, en même temps, le gaz formé s'échapper par le

l'intérieur de la cloche se trouvent un cylindre en verre

tube d'échappement avec le robinet 5 ouvert. Après environ

de 165 mm de diamètre et de 225 mm de hauteur, reposant

30 s, ouvrir les robinets 2, 3 et 4, fermer le robinet 5, et

sur trois cales constituées d'une matière inerte (par exemple

remplir le réservoir à gaz à environ 75 % de gaz. Fermer le

caoutchouc à la silicone ou verre), et un support

robinet 1, réouvrir le robinet 5 et permettre de nouveau au

d'éprouvettes en acier inoxydable. Par l'une des tubulures

gaz de s'échapper. Ce mode opératoire doit être répété

supérieures de la cloche passe l'axe d'un ventilateur en

a pas d'air mélangé à

cinq fois pour s'assurer qu'il n'y

acier inoxydable ou en plastique de 140 mm de diamètre,

l'oxyde nitrique.

dont le dessous est situé approximativement a 20mm en

dessous du bord supérieur du cylindre en verre. Par l'autre

9.4.2 Fonctionnement continu

tige en acier inoxydable qui

tubulure supérieure passe une

Après avoir rempli et vidé cinq fois le réservoir à gaz, le

sert de support au témoin de contrale. Ce support se trouve

remplir à 50 % de sa capacité seulement, fermer le

placé entre la paroi intérieure de la cloche et le cylindre en

robinet 3, tandis que les robinets 4 et 5 sont laissés ouverts

verre. La tubulure inférieure de la cloche est fermée par un

afin de prévenir une surpression dans le générateur de gaz.

bouchon en acier inoxydable muni d'un anneau vissé qui

à la Le gaz peut maintenant être prélevé. En versant encore

supporte une membrane obturatrice en caoutchouc

silicone, à travers laquelle le gaz peut être injecté dans la quelques gouttes de solution de nitrite de sodium dans

cloche. le réservoir, la réaction continue à se produire, fournissant

GO1 page 3

---------------------- Page: 7 ----------------------

IS0 105-G01-1978 (F)

un exchdent de gaz. On peut remplir le réservoir à gaz 9.4.3.2 Après remontage et recharge de l'appareil en acide

sulfurique et en solution saturée de nitrite de sodium,

jusqu'a 90 % de sa capacité, à condition d'empêcher un

gaz de passer en fermant le robinet 3, mais répéter les opérations décrites en 9.4.1.

supplément de

le générateur de gaz doit être alors maintenu en

communication avec l'atmosphère par les robinets 5 et 2.

9.5 Transfert de l'oxyde nitrique

Une seringue médicale est la plus appropriée pour

9.4.3 Recharge du gdnbrateur de gaz

l'injection de l'oxyde nitrique. Pour une chambre

9.4.3.1 Supprimer la pression dans le génbrateur de gaz en

d'exposition plus grande, le gaz peut être mesuré et

fermant le robinet 3 et en ouvrant le robinet 5; on peut

transfer6 du réservoir à gaz à la chambre d'exposition, au

le nettoyer et le recharger.

alors démonter l'appareil, moyen d'une burette à gaz.

Ventilateur en acier

Tige en acier

inoxydable ou en

inoxydable

plastique

Support d'éprouvettes

en acier inoxydable

Cloche

Cylindre en verre

Éprouvettes

Éprouvette ternoin

de contrele

Bouchon en acier

inoxydeble place

B la he

Membrane obturatrice

, en caoutchouc B la

Cale en caoutchouc

silicone dans le raccord

B la silicone ou en

visse

verre

FIGURE 1 - Chambre d'exposition

GO1 page4

---------------------- Page: 8 ----------------------

I

IS0 105-G01-1978 (F)

Dimensions en millimètres

Axe

I

Orifice de passage pour

le support de I'éprouvette

témoin de contrale

I

Ventilateur -

Cylindre en

In

rv verre

m

Support de

I'éprouvette

Orifice

témoin de -

d'injection

contrale

Support -

d'dprouvettes

Support en matière

rigide et inerte, pour

enrouler les fils

à la

Cale en caoutchouc

silicone ou en verre

FIGURE 2 -Variante de la chambre d'exposition

GO1 page 5

---------------------- Page: 9 ----------------------

IS0 105-GO1-1978 (F)

Solution de NaN02

FIGURE 3 - GBnBrateur d'oxyde nitrique

GO1 page6

---------------------- Page: 10 ----------------------

IS0 105-G02-1978 (FI

NORME INTERNATIONALE

Textiles - Essais de solidité des teintures

GO2 Solidité des teintures aux fumées de gaz brûlés

4 APPAREILLAGE ET RÉACTIFS

1 OBJET ET DOMAINE D'APPLICATION

4.1 Chambre d'exposition (voir 9.1 1.

1.1 La présente méthode est destinée à la détermination

de la résistance des teintures sur les textiles de toute nature,

à tous leurs stades de transformation, à l'exception de la

4.2 Témoin de contrôle (voir 9.2).

fibre en bourre, lorsqu'ils sont exposés aux oxydes d'azote

de l'atmosphère tels qu'ils sont produits par la combustion

-

4.3 Étalon de dégradation (voir 9.2).

du gaz butane (C.P.).

4.4 Échelle de gris pour I'évaluation des dégradations

1.2 Cette méthode peut être utilisée pour I'évaluation de

(voir chapitre 3).

la solidité des colorants, en appliquant le colorant aux

textiles, suivant un mode opératoire spécifié et à une

4.5 Butane (C.P.), gaz (voir 9.3).

profondeur de teinte spécifiée, puis en soumettant à l'essai

les textiles teints.

4.6 Urée, solution (voir 9.4).

4.7 Si nécessaire, perchloréthylène, solvant Stoddard, ou

2 PRINCIPE

trichloréthylène (voir 5.4 et 9.5).

Une éprouvette du textile et un tissu témoin de contrôle

sont exposés simultanément aux oxydes d'azote des fumées

4.8 Si nécessaire, détergent standard (voir 5.5 et 9.6).

de gaz brûlés, jusqu'à ce que le témoin de contrôle présente

une dégradation correspondant à celle de l'étalon de

dégradation. La dégradation de la coloration de I'éprouvette

5 ÉPROUVETTE

est évaluée avec I'échelle de gris. Si aucune dégradation de

5.1 Si le textile à soumettre à l'essai est de I'étoffe, utiliser

la coloration n'est observée sur 1'6prouvette après une

une éprouvette de 10 cm x 4 cm.

période d'exposition ou cycle, l'exposition peut être

poursuivie, soit durant un nombre spécifié de périodes, soit

durant le nombre de périodes nécessaire pour parvenirà un

5.2 Si le textile 6 soumettre à l'essai est du fil, le tricoter

degré spécifié de dégradation de I'éprouvette.

et utiliser une éprouvette de 10 cm x 4 cm.

5.3 Pour la solidité aux oxydes d'azote lors du stockage ou

3 RÉFÉRENCES

de l'utilisation, utiliser une éprouvette du tissu original.

IS0 105 :

5.4 Pour la solidité aux oxydes d'azote après nettoyage à

Section A0 1, Principes généraux pour effectuer les

sec (voir 9.5). utiliser la méthode spécifiée dans la

essais.

section D01. Immerger une éprouvette dans du

perchloréthylène froid durant 10 min, l'exprimer et la

Section A02, Échelle de gris pour l'évaluation des

laisser sécher à l'air. Si ceci est demandé, le perchloréthylène

dégradations.

peut être remplacé par du trichloréthylène. Conserver une

éprouvette qui a été soumise au nettoyage à sec, mais

Section D01, Solidité des teintures au nettoyage d sec.

~____ ~~

CDU 677.016.47 Première édition - 1978-12-15

Descripteurs : textiles, matihre teignante, essai, solidité de la couleur, examen visuel, essai chimique, gaz de combustion, butane, oxyde

d'azote, fumée.

Approuvh par les comitk membres de : Afrique du Sud, Rép. d'; Australie; Belgique; Brésil; Bulgarie; Canada; Égypte, Rép. arabe d';

Espagne; Finlande; Hongrie; Inde: Iran; Irlande; Israël; Italie; Japon; Norvège; Nouvelle-Zélande; Pays-Bas; Portugal; Roumanie;

Royaume-Uni; Suede; Suisse; Thaïlande; Turquie; U.R.S.S.; U.S.A.

Désapprouvée par les comités membres de : Allemagne, R.F.; France; Tchécoslovaquie.

O Organisation internationale de normalisation, 1978

Imprimé en Suisse GO2 page 1

---------------------- Page: 11 ----------------------

I

IS0 105-G02-1978 (F)

7 ÉVALUATION ET CLASSIFICATION

non pas à l‘essai, pour la comparer avec I’éprouvette

soumise à l’essai.

7.1 Répéter le mode opératoire autant de fois qu’il est

nécessaire ou demandé pour déterminer le nombre de

5.5 Pour la solidité aux oxydes d‘azote après lavage

périodes d‘exposition (cycles) qu’il faut effectuer pour

(voir 9.5). à moins qu’un essai précis de lavage ne soit

arriver à une altération appréciable de la coloration. Après

spécifié, laver I‘éprouvette durant 10 min à 40 “C dans une

chaque période d’exposition, retirer les éprouvettes de la

solution détergente (voir 9.6) (contenant 5 g du détergent

chambre et les comparer immédiatement avec les originaux

standard Wob de I‘AATCC par litre d’eau de dureté

correspondants.

approximativement zéro); ensuite, la rincer à l‘eau chaude,

puis la laisser sécher à l‘air. Conserver une éprouvette qui a

7.2 L‘effet produit sur la coloration des éprouvettes, après

été lavée, mais non pas soumise à l‘essai, pour la comparer

le nombre demandé de cycles, peut être exprimé et précisé

avec I‘éprouvette soumise à l’essai.

en se référant à I’échelle de gris pour I’évaluation des

dégradations.

8 PROCÈS-VERBAL D’ESSAI

6 MODE OPÉRATOIRE

Indiquer, pour chaque éprouvette, l’indice de solidité pour

d

la dégradation de coloration et le nombre de cycles auquel

6.1 Suspendre librement I’éprouvette et un morceau du

elle a été exposée. Noter la température moyenne de l’essai

témoin de contrôle dans la chambre d‘essai, de façon qu‘ils

et, si l’humidité a été augmentée, indiquer la méthode

ne soient pas en contact l’un avec I‘ autre et qu’ils ne

utilisée.

viennent pas en contact direct avec une surface métalliq

...

Questions, Comments and Discussion

Ask us and Technical Secretary will try to provide an answer. You can facilitate discussion about the standard in here.