ISO 10720:1997

(Main)Steel and iron — Determination of nitrogen content — Thermal conductimetric method after fusion in a current of inert gas

Steel and iron — Determination of nitrogen content — Thermal conductimetric method after fusion in a current of inert gas

Aciers et fontes — Dosage de l'azote — Méthode par conductibilité thermique après fusion dans un courant de gaz inerte

General Information

- Status

- Published

- Publication Date

- 20-Aug-1997

- Technical Committee

- ISO/TC 17/SC 1 - Methods of determination of chemical composition

- Drafting Committee

- ISO/TC 17/SC 1 - Methods of determination of chemical composition

- Current Stage

- 9093 - International Standard confirmed

- Start Date

- 21-Aug-2024

- Completion Date

- 12-Feb-2026

Relations

- Effective Date

- 09-Feb-2026

Overview

ISO 10720:1997 - "Steel and iron - Determination of nitrogen content - Thermal conductimetric method after fusion in a current of inert gas" specifies a laboratory method for measuring nitrogen content in steel and iron. The method uses inert‑gas fusion (helium) to extract nitrogen as N2, followed by detection with a thermal conductimetric (catharometer) gas analyser. It is applicable to nitrogen levels from 0.0008 % (m/m) to 0.50 % (m/m).

Key topics and technical requirements

- Principle: Fusion of a test portion in a single‑use graphite crucible under a helium stream (e.g., ≈2 200 °C), extraction of nitrogen as N2, separation and measurement by thermal conductivity.

- Applicable range: 0.0008 % to 0.50 % nitrogen (m/m).

- Sample preparation: Degreasing (e.g., acetone), controlled test portion masses (approx. 1.0 g for ≤0.10 % N; ≈0.50 g for >0.10 % N), and sampling per ISO 14284.

- Calibration and standards: Use potassium nitrate standard solutions for calibration; prepare calibration graphs by plotting net analyser response vs. micrograms of nitrogen. Perform routine blank tests and apply blank corrections.

- Reagents and consumables: High‑purity helium, pure iron reference material (low N), copper(II) oxide or platinum oxidation tube when organic contaminants are suspected, drying/absorbent agents (Mg(ClO4)2 or CaSO4), sodium hydroxide on support.

- Apparatus: Single‑use graphite crucible, nickel capsule, resistive electrode furnace (commercial analyzers), flowmeter and helium purification, thermal conductivity detector (catharometer).

- Quality and safety: Follow manufacturer instructions for instruments; conduct dummy/trial runs after changing reagents/filters; use crucible tongs and protective measures (risk of burns).

- Precision: Interlaboratory testing (14 laboratories) was performed; repeatability/reproducibility vary with nitrogen level (logarithmic relationship).

Applications and who uses this standard

- Metallurgical and materials laboratories performing routine or certification testing of steels and irons.

- Steel producers and foundries for quality control of alloying and interstitial impurity levels.

- Research & development groups studying nitrogen effects on mechanical properties and microstructure.

- Instrument manufacturers and service engineers for calibration, validation, and performance checks of inert‑gas fusion analysers.

- Compliance and certification bodies requiring traceable nitrogen measurements according to an international standard.

Keywords: ISO 10720, nitrogen content, steel and iron, inert gas fusion, thermal conductimetric, helium fusion, catharometer, nitrogen analysis, metallurgical testing.

Related standards

- ISO 14284 - Sampling and preparation of samples for chemical composition of steel and iron

- ISO 3696 - Water for analytical laboratory use

- ISO 5725 series - Accuracy (trueness and precision) of measurement methods

- ISO 385‑1, ISO 648, ISO 1042 - Laboratory glassware specifications

This standard provides a validated, reproducible procedure for precise nitrogen analysis in ferrous materials, suitable for laboratory accreditation and industrial quality control.

ISO 10720:1997 - Steel and iron -- Determination of nitrogen content -- Thermal conductimetric method after fusion in a current of inert gas

ISO 10720:1997 - Aciers et fontes -- Dosage de l'azote -- Méthode par conductibilité thermique apres fusion dans un courant de gaz inerte

ISO 10720:1997 - Aciers et fontes -- Dosage de l'azote -- Méthode par conductibilité thermique apres fusion dans un courant de gaz inerte

Get Certified

Connect with accredited certification bodies for this standard

Element Materials Technology

Materials testing and product certification.

Inštitut za kovinske materiale in tehnologije

Institute of Metals and Technology. Materials testing, metallurgical analysis, NDT.

Sponsored listings

Frequently Asked Questions

ISO 10720:1997 is a standard published by the International Organization for Standardization (ISO). Its full title is "Steel and iron — Determination of nitrogen content — Thermal conductimetric method after fusion in a current of inert gas". This standard covers: Steel and iron — Determination of nitrogen content — Thermal conductimetric method after fusion in a current of inert gas

Steel and iron — Determination of nitrogen content — Thermal conductimetric method after fusion in a current of inert gas

ISO 10720:1997 is classified under the following ICS (International Classification for Standards) categories: 77.080.01 - Ferrous metals in general. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 10720:1997 has the following relationships with other standards: It is inter standard links to EN ISO 15351:2010. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 10720:1997 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL Is0

STANDARD 10720

First edition

1997-08- 15

Steel and iron

- Determination of nitrogen

content - Thermal conductimetric method

after fusion in a current of inert gas

Aciers et fon tes - Dosage de I’azote -

Mkthode par conductibilitti

thermique apr& fusion sous un courant de gaz inerfe

Reference number

IS0 10720: 1997(E)

IS0 10720:1997(E)

Foreword

IS0 (the international Organization for Standardization) is a worldwide

federation of national standards bodies (IS0 member bodies). The work of

preparing International Standards is normally carried out through IS0

technical committees. Each member body interested in a subject for which

a technical committee has been established has the right to be

represented on that committee. International organizations, governmental

and non-governmental, in liaison with ISO, also take part in the work. IS0

collaborates closely with the International Electrotechnical Commission

(IEC) on all matters of electrotechnical standardization.

Draft International Standards adopted by the technical committees are

circulated to the member bodies for voting. Publication as an International

Standard requires approval by at least 75 % of the member bodies casting

a vote.

International Standard IS0 10720 was prepared by Technical Committee

ISORC 17, Steel, Subcommittee SC 1, Methods of determination of

chemical composition.

Annexes A to C of this International Standard are for information only.

0 IS0 1997

All rights reserved. Unless otherwise specified, no part of this publication may be

reproduced or utilized in any form or by any means, electronic or mechanical, including

photocopying and microfilm, without permission in writing from the publisher.

International Organization for Standardization

Case postale 56 l CH-1211 Geneve 20 l Switzerland

Internet central @ iso.ch

x.400 c=ch; a=400net; p=iso; o=isocs; s=central

Printed in Switzerland

ii

IS0 10720: 1997(E)

INTERNATIONAL STANDARD @ IS0

Steel and iron

- Determination of nitrogen content - Thermal

conductimetric method after fusion in a current of inert gas

1 Scope

This International Standard specifies a thermal conductimetric method after fusion under inert gas for the

determination of nitrogen in steel and iron.

The method is applicable to nitrogen contents between 0,000 8 % (m/m) and 0,5% (m/m).

2 Normative references

The following standards contain provisions which, through reference in this text, constitute provisions of this

International Standard. At the time of publication, the editions indicated were valid. All standards are subject to

revision, and parties to agreements based on this International Standard are encouraged to investigate the

possibility of applying the most recent editions of the standards indicated below. Members of IEC and IS0 maintain

registers of currently valid International Standards.

IS0 385-l :I 984, Laboratory glassware - Burettes - Part 1: General requirements.

IS0 648:1977, Laboratory glassware - One-mark pipettes.

IS0 1042: ----I), Laboratory glassware - One-mark volumetric flasks.

IS0 3696:1987, Water for analytical laboratory use - Specification and test methods.

IS0 5725-l :I 994, Accuracy (trueness and precision) of measurement methods and results - Part I: General

principles and definitions.

IS0 5725-2:1994, Accuracy (trueness and precision) of measurement methods and results - Part 2: Basic method

for the determination of repeatability and reproducibility of a standard measurement method.

IS0 5725-3:1994, Accuracy (trueness and precision) of measurement methods and results - Part 3: Intermediate

measures of the precision of a standard measurement method.

- Sampling and preparation of samples for the determination of chemical

IS0 14284 :I 996, Steel and iron

composition.

3 Principle

Fusion of a test portion in a single-use graphite crucible under helium gas at a high temperature (e. g. 2 200 “C)

Extraction of the nitrogen in the form of molecular nitrogen in the stream of helium.

Separation from the other gaseous extracts and measurement by thermal conductimetric method.

4 Reagents and materials

During the analysis, unless otherwise stated, use only reagents of recognized analytical grade and only grade 2

water as specified in IS0 3696.

1) To be published. (Revision of IS0 10427 983)

@ IS0

IS0 10720: 1997(E)

4.1 Water, prepare just before use.

4.2 Helium, high purity, total impurity content 0,000 5 % (m/m).

An oxidation reagent or catalyst [copper oxide or platinum] tube heated to a temperature above 450 “C shall be

used prior to a purifying unit, when the presence of organic contaminants is suspected in the helium.

4.3 Pure iron, of known low nitrogen contents less than 0,001 % (m/m).

4.4 Copper (II) oxide, on granulated support.

4.5 Anhydrous magnesium perchlorate, Mg(CIO,),, particle size from I,2 mm to 2,O mm, or anhydrous calcium

sulfate, particle size from 0,60 mm to 0,85 mm.

4.6 Sodium hydroxide, on granulated support.

Particle size from 0,7 mm to I,2 mm.

Appropriate solvent, suitable for washing greasy or dirty test samples, e.g. acetone.

4.7

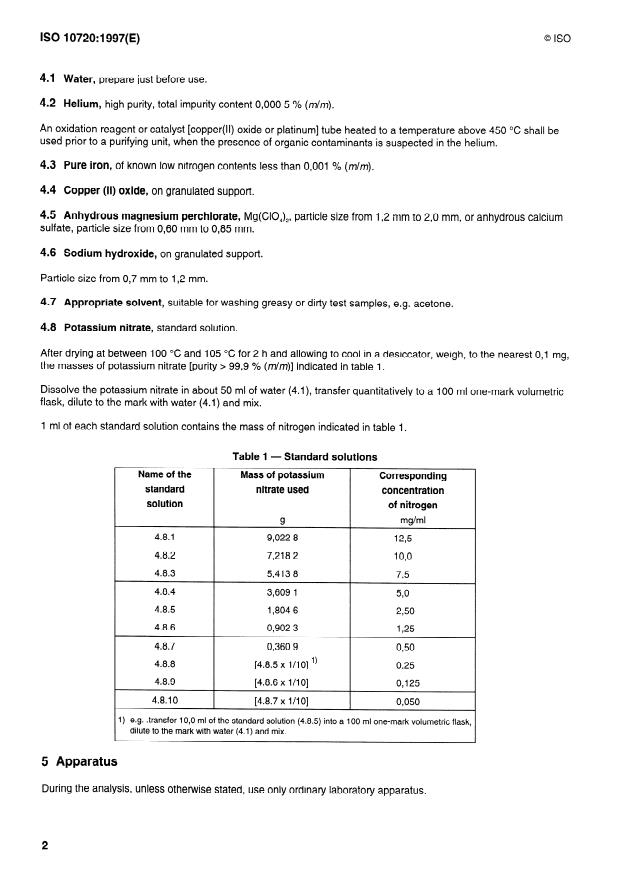

4.8 Potassium nitrate, standard solution.

After drying at between 100 “C and 105 OC for 2 h and allowing to cool in a desiccator, weigh, to the nearest 0,l mg,

the masses of potassium nitrate [purity > 99,9 % (m/m)] indicated in table 1.

Dissolve the potassium nitrate in about 50 ml of water (4.1), transfer quantitatively to a 100 ml one-mark volumetric

flask, dilute to the mark with water (4.1) and mix.

1 ml of each standard solution contains the mass of nitrogen indicated in table 1.

Table 1 - Standard solutions

Name of the Mass of potassium Corresponding

standard nitrate used concentration

solution

of nitrogen

mg/ml

cl

~~

12,5

4.8.1 9,022 8

4.8.2 7,218 2 IO,0

4.8.3 5,413 8

4.8.4 3,609 1

4.8.5 1,804 6 2,50

4.8.6 0,902 3 I,25

4.8.7 0,360 9 0,50

4.8.8 [4.8.5 x l/10] ') 0,25

4.8.9 [4.8.6 x l/IO] 0,125

4.8.10 [4.8.7 x l/IO] 0,050

1) e.g. .transfer 10,O ml of the standard solution (4.8.5) into a 100 ml one-mark volumetric flask,

dilute to the mark with water (4.1) and mix.

5 Apparatus

During the analysis, unless otherwise stated, use only ordinary laboratory apparatus.

@ IS0 IS0 10720: 1997(E)

All volumetric glassware shall be class A, in accordance with IS0 385-l) IS0 648 or IS0 1042 as appropriate.

The apparatus required for fusion of the test portion, separation and measurement of the nitrogen extracted may be

obtained commercially from a number of manufacturers. Follow the manufacturer’s instructions for the operation of

the instrument.

Features of commercial instruments are given in annex A.

5.1 Graphite crucible, single-use.

Use high purity crucibles suitable for use with the apparatus.

5.2 Micropipette, 100 ul and 200 ~1, limit of error shall be less than 1 ~1.

5.3 Nickel capsule.

For example, about 6 mm in diameter; 8 mm in height; 0,2 g in mass and 0,23 ml in volume, or about 6 mm in

diameter; 125 mm in height; 0,5 g in mass and 0,35 ml in volume. In any case, the nitrogen content shall be less

than 0,000 2 % (mlm).

5.4 Crucible tongs, for handling the crucibles used.

5.5 Glass-wool filters.

6 Sampling

Carry out sampling in accordance with IS0 14284 or appropriate national standards for steel and iron.

7 Procedure

WARNING - The risks involved when using an apparatus for fusing the test portion are mainly risks of

burns. It is therefore essential to use crucible tongs (5.4) and appropriate containers for the used crucibles.

7.1 General instructions

Keep the glass-wool filters (5.5) clean. Using a certified reference material, verify the effectiveness of the installed

reagents (4.4, 4.5 and 4.6) and change them if necessary.

In certain instruments, it is necessary to clean the sample introduction pipe in the furnace after each analysis in

order to eliminate carbon deposits. If the electricity supply has been switched off for a long time, allow time for the

instrument to stabilize as recommended by the manufacturer.

After changing the filters (5.5) and/or reagents (4.4, 4.5 and 4.6), or when the apparatus has been inoperative for a

period, stabilize the instrument by carrying out trial analyses, the results of which are to be disregarded, then

proceed with calibration as indicated in 7.5 before analysing the sample.

If the instrument used provides a direct reading in percentage of nitrogen, adjust the instrument reading for each

calibration range as follows.

Read the content of a certified reference material of high nitrogen content at various power settings. The required

heating power for the determination of test samples is that at which the reading levels off.

In order to determine a high alloy test sample a high alloy certified reference material shall be used to know the

required heating power.

@ IS0

IS0 10720: 1997(E)

7.2 Test portion

Degrease the test sample by washing in a suitable solvent (4.7). Evaporate the last traces of the washing liquid by

heating.

Weigh, to the nearest 1 mg, approximately ,0 g of the test sample for nitrogen conte nts up to 0,l % ( m/m)

approximately 0,50 g for nitrogen contents reater than 0,l % (m/m) (see note .

1)

cl

NOTE 1 The mass of the test portion may be dependent on the type of instrument used.

7.3 Blank test

Prior to the determination, carry out the following blank tests in duplicate.

7.3.1 Sample with nitrogen contents up to 0,lO % (mlm)

7.3.1.1 Using the micropipette (5.2), transfer 200 ~1 of water (4.1) to a nickel capsule (5.3) and dry at 90 OC to

95 “C for 2 h. Treat the nickel capsule as specified in 7.4.1, and add the same quantity of the pure iron (4.3) in place

of the test portion.

7.3.1.2 Obtain the reading of the blank tests and convert it to micrograms of nitrogen by means of the calibration

graph (see 7.5).

The blank value is obtained subtracting the of nitrogen in the pure iron used (4.3) from the mass of

bY

nitrogen in the blank tests.

The mean blank value (m,) is calculated from the two blank values (see note 2).

NOTE 2

It is essential that neither the m ean blank value nor the diffe rence between the two blank values exce IedlOpgof

nitrogen. If these values are abnormally high,

the source of contamination should be investigated and eliminated.

7.3.2 Sample with nitrogen contents between 0,lO % (ml@ and 0,50 % (m/m)

Using the micropipette (5.2), transfer 200 1.11 of water (4.1) to a degassed graphite crucible (5.1) and dry at 90 OC to

95 OC for 2 h. Add the same quantity of the pure iron (4.3) instead of the test portion and proceed as specified in

7.3.1.2.

7.4 Determination

7.4.1 Sample with nitrogen contents up to 0,lO % (m/m)

7.4.1.1 Place a graphite crucible (5.1) in the furnace (see annex A) and then degas by heating at greater than

22OOOC.

7.4.1.2 Flatten a nickel capsule (5.3) by pressing, insert it and add the test portion (see 7.2) to the degassed

graphite crucible.

X4.1.3 Operate the furnace in accordance with the manufacturer’s instructions.

At the end of the fusion and measuring cycle, remove and discard the crucible, and record the analyser reading.

7.4.2 Sample with nitrogen contents between 0,lO % (mlm) and 0,50 % (m/m)

Place a graphite crucible (5.1) in the furnace (see annex A) and then degas by heating at greater than 2 200 OC.

Add the test portion (see 7.2) to the degassed graphite crucible (5.1) and continue as specified in 7.4.1.3.

@ IS0

IS0 10720: 1997(E)

7.5 Establishment of the calibration graph

7.51 Preparation of the calibration series

7.5.1 .I Sample with nitrogen contents up to 0,lO % (m/m)

Using the micropipette (5.2), transfer 200 ~1 of each of the potassium nitrate standard solutions (4.8) indicated in

table 2, to the respective nickel capsule (5.3), and dry at 90 “C to 95 OC for 2 h.

7.5.1.2 Sample with nitrogen contents between 0,lO % (m/m) and 0,50 % (m/m)

Using the micropipette

...

NORME

IS0

INTERNATIONALE

Première édition

1997-08-1 5

Aciers et fontes - Dosage de l'azote -

Méthode par conductibilité thermique après

fusion sous un courant de gaz inerte

Steel and iron - Determination of nitrogen content - Thermal

conductimetric method after fusion in a current of inert gas

Numéro de référence

IS0 10720: 1997( F)

IS0 1 0720: 1 997( F)

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes nationaux de

normalisation (comités membres de I'ISO). L'élaboration des Normes internationales est en général confiée aux

comités techniques de I'ISO. Chaque comité membre intéressé par une étude a le droit de faire partie du comité

technique créé à cet effet. Les organisations internationales, gouvernementales et non gouvernementales, en

liaison avec I'ISO participent également aux travaux. L'ISO collabore étroitement avec la Commission

électrotechnique internationale (CEI) en ce qui concerne la normalisation électrotechnique.

Les projets de Normes internationales adoptés par les comités techniques sont soumis aux comités membres pour

vote. Leur publication comme Normes internationales requiert l'approbation de 75 % au moins des comités

membres votants.

La Norme internationale IS0 10720 a été élaborée par le comité technique ISORC 17, Acier, sous-comité SC 1,

Méthodes de détermination de la composition chimique.

Les annexes A à C de la présente Norme internationale sont données uniquement a titre d'information.

O IS0 1997

Droits de reproduction réservés. Sauf prescription différente, aucune partie de cette publication ne peut &re reproduite ni utilisée sous quelque

forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie et les microfilms, sans l'accord écrit de I'dditeur.

Organisation internationale de normalisation

Case postale 56 CH-121 1 Genève 20 Suisse

lnternet central Oiso.ch

X.400 c=ch; a=400net; p=iso; o=isocs; s=central

Imprimé en Suisse

ii

NORME INTERNATIONALE O IS0 IS0 10720:1997(F)

Aciers et fontes - Dosage de l'azote - Méthode par conductibilité

thermique après fusion sous un courant de gaz inerte

1 Domaine d'application

La présente Norme internationale prescrit une méthode par conductibilité thermique après fusion sous gaz inerte

pour le dosage de l'azote dans les aciers et les fontes.

La méthode est applicable pour des teneurs en azote comprises entre 0,000 8 % (m/m) et 0,5 %O (m/m).

2 References normatives

Les normes suivantes contiennent des dispositions qui, par suite de la référence qui en est faite, constituent des

dispositions valables pour la présente Norme internationale. Au moment de la publication, les éditions indiquées

étaient en vigueur. Toute norme est sujette à révision et les parties prenantes des accords fondés sur la présente

Norme internationale sont invitées à rechercher la possibilité d'appliquer les éditions les plus récentes des normes

indiquées ci-après. Les membres de la CE1 et de I'ISO possèdent le registre des Normes internationales en vigueur

à un moment donné.

IS0 385-1 :I 984, Verrerie de laboratoire - Burettes - Partie 1: Spécifications générales.

IS0 648: 1977, Verrerie de laboratoire - Pipettes à un trait.

IS0 1042:--'), Verrerie de laboratoire - Fioles jaugées à un trait.

IS0 3696:1987, Eau pour laboratoire à usage analytique - Spécifications et méthodes d'essai.

IS0 5725-1 :1994, Exactitude (justesse et fidélité) des résultats et méthodes de mesure - Partie 1: Principes

généraux et définitions.

IS0 5725-2:1994, Exactitude (justesse et fidélité) des résultats et méthodes de mesure - Partie 2: Méthode de

base pour la détermination de la répétabilité et de la reproductibilité d'une méthode de mesure normalisée.

IS0 5725-3:1994, Exactitude (justesse et fidélité) des résultats et méthodes de mesure - Partie 3: Mesures

intermédiaires de la fidélité d'une méthode de mesure normalisée,

IS0 14284:1996, Fontes et aciers - Prélèvement et préparation des échantillons pour la détermination de la

composition chimique.

l) À publier. (Révision de I'ISO 1042:1983)

IS0 1 0720: 1997( F) O IS0

3 Principe

Fusion d'une prise d'essai dans un creuset en graphite à usage unique sous un courant d'hélium à une haute

température (par exemple 2 200 "C). Extraction de l'azote présent sous forme d'azote moléculaire par entraînement

sous un courant d'hélium.

Séparation de l'azote des autres gaz extraits et mesurage par conductibilité thermique.

4 Réactifs

Au cours de l'analyse et sauf indication contraire, utiliser uniquement aes réactifs de qualité analytique reconnue et

de l'eau de qualité 2 conformément à I'ISO 3696.

4.1

Eau, préparée juste avant emploi.

4.2 Hélium, de haute pureté, de teneur totale en impuretés de 0,000 5 70 (rn/rn).

Un tube contenant un réactif d'oxydation ou catalyseur d'oxydation [oxyde de cuivre(l1) ou platine] chauffé à une

température supérieure a 450 "C doit être placé avant l'unité de purification chaque fois que la présence de

contaminants organiques est suspectée dans l'hélium.

4.3 Fer pur, de teneur en azote faible connue inférieure à 0,001 YO (m/rn).

4.4 Oxyde de cuivre(ll), sur support granulé.

4.5 Perchlorate de magnesium anhydre [Mg(CIO,),], de granulométrie comprise entre 1,2 mm et 2,O mm, ou

sulfate de calcium anhydre, de granulométrie comprise entre 0,60 mm et 0,85 mm.

4.6 Hydroxyde de sodium, sur support granulé, de granulométrie comprise entre 0,7 mm et 1,2 mm.

4.7 Solvant convenable, approprié au lavage des échantillons souillés de graisse ou sales, par exemple

acétone.

4.8 Nitrate de potassium, solution étalon.

Après séchage entre 100 "C et 105 OC pendant 2 h et refroidissement dans un dessiccateur, peser, a 0,l mg près,

les masses de nitrate de potassium [de pureté minimale 99,9 Y0 (m/rn)] indiquées dans le tableau 1.

50 ml d'eau (4.1) et transvaser quantitativement dans une

Mettre en solution le nitrate de potassium dans environ

fiole jaugée de 100 ml. Compléter au volume avec de l'eau (4.1) et homogénéiser.

1 ml de chaque solution étalon contient la masse d'azote indiquée dans le tableau 1

5 Appareillage

Au cours de l'analyse et sauf indication contraire, utiliser uniquement du matériel courant de laboratoire.

Toute la verrerie jaugée doit être de classe A conformément à I'ISO 385-1, I'ISO 648 ou I'ISO 1042 selon le cas.

L'appareillage nécessaire à la fusion de la prise d'essai, à la séparation et au mesurage de l'azote extrait, peut être

obtenu dans le commerce auprès d'un certain nombre de fabricants. Suivre les recommandations de ces derniers

lors de l'utilisation de l'appareillage.

Les caractéristiques des instruments du commerce sont donnés en annexe A.

O IS0

IS0 1 0720: 1 997( F)

Dénomination de la Masse de nitrate de Concentration d'azote

solution étalon

potassium utilisée correspondante

9 mg/ml

4.8.1

9,022 8 12,5

4.8.2

7,218 2 10,o

4.8.3

5,413 8 7.5

4.8.4 3,609 1

5,O

4.8.5 1 ,a04 6 2,50

4.8.6 0,902 3 1,25

4.8.7 0,360 9 0,50

4.8.8 I4.8.5 x 1/10] ') 0,25

4.8.9 [4.8.6 x 1/10] O, 125

4.8.1 O

[4.8.7 x 1/1 O] 0,050

1) Par exemple: transvaser 10,O ml de la solution étalon (4.8.5) dans une fiole jaugée dl

I 100 ml. ComDl6ter au volume avec de l'eau (4.1) et homoaénéiser.

5.1 Creuset en graphite, à usage unique.

Utiliser des creusets de haute pureté adaptés à l'appareillage.

5.2 Micropipette, de 100 FI à 200 1-1.1, d'erreur inférieure à 1 pl

5.3 Capsule en nickel.

Par exemple d'environ 6 mm de diamètre, de 8 mml de hauteur, d'une masse de 0,2 g et de 0,23 ml de volume, ou

bien d'environ 6 mm de diamètre, de 12,5 mm de hauteur, d'une masse de 0,5 g et, de 0,35 ml de volume. Dans

tous les cas, la teneur en azote doit &e inférieure à 0,000 2 % (m/m).

5.4 Pinces à creusets, adaptées à la manipulation des creusets utilisés.

5.5 Filtres en laine de verre.

6 Échantillonnage

Effectuer I'échantillonnage conformément a I'ISO 14284 ou aux normes nationales appropriées pour les aciers et

les fontes.

7 Mode opératoire

AVERTISSEMENT - Les risques entraînés par l'utilisation d'un appareillage réalisant la fusion d'une prise

d'essai sont principalement des risques de brûlure. II est donc nécessaire d'employer des pinces a

creusets (5.4) et des récipients appropriés pour les creusets usagés.

7.1 Instructions generales

Tenir les filtres en laine de verre (5.5) propres. À l'aide d'un matériau de référence certifié, vérifier l'efficacité des

réactifs installés (4.4, 4.5 et 4.6) et les changer si nécessaire.

Pour certains instruments, il est nécessaire de nettoyer le tube d'introduction de I'échantillon dans le four après

chaque analyse afin d'éliminer les dépôts de carbone. Lorsque l'alimentation électrique a été coupée durant une

longue période, laisser le temps à l'instrument de se stabiliser, conformément aux instructions du fabricant.

O IS0

IS0 1 0720: 1 997( F)

Après avoir changé les filtres (5.5) et/ou les réactifs (4.4, 4.5 et 4.6), ou lorsque l'appareil n'a pas fonctionné

pendant un certain temps, stabiliser l'instrument en réalisant des analyses test dont les résultats ne seront pas pris

en compte, puis procéder à I'étalonnage comme indiqué en 7.5 avant d'analyser I'échantillon.

Si l'instrument utilisé affiche directement le pourcentage d'azote, régler l'affichage de l'instrument comme suit en

fonction de chaque gamme d'étalonnage.

Lire la teneur d'un matériau de référence certifié à haute teneur en azote à divers niveaux de sa puissance. La

puissance calorifique requise pour la détermination des échantillons pour essai est celle à laquelle l'affichage se

stabilise.

Pour la détermination d'un échantillon pour essai fortement allié, un vatériau de référence certifié fortement allié

doit Qtre utilisé afin de connaître la puissance calorifique requise.

7.2 Prise d'essai

Dégraisser I'échantillon pour essai en le lavant a l'aide d'un solvant convenable (4.7). Évaporer les dernières traces

de liquide de lavage en chauffant.

Peser, à 1 mg près, environ 1,0 g de I'échantillon pour essai pour des teneurs en azote jusqu'à 0,l YO (m/m) et

environ 0,50 g pour des teneurs en azote supérieures à 0,l YO (m/m) (voir la note 1).

NOTE 1 La masse de la prise d'essai peut dépendre du type d'instrument utilisé.

7.3 Essai a blanc

Avant de procéder au dosage, réaliser à deux reprises les essais à blanc qui suivent.

7.3.1 Échantillon de teneur en azote jusqu'à 0,lO % (dm)

7.3.1.1 À l'aide de la micropipette (5.2), transvaser 200 p.1 d'eau (4.1) dans une capsule en nickel (5.3) et sécher

entre 90 OC et 95 "C pendant 2 h. Traiter la capsule en nickel comme spécifié en 7.4.1, mais au lieu d'introduire la

prise d'essai, ajouter la quantité de fer pur (4.3) correspondant à cette prise d'essai.

7.3.1.2 Noter la lecture des essais à blanc obtenue et la convertir en microgrammes d'azote à l'aide de la courbe

d'étalonnage (voir 7.5).

La valeur de l'essai à blanc est obtenue en soustrayant la masse d'azote dans le fer pur utilisé (4.3) de la masse

d'azote des essais a blanc.

La valeur moyenne de l'essai a blanc (m,) est calculée à partir des deux valeurs de l'essai a blanc (voir la note 2).

NOTE 2 II est essentiel que ni la valeur moyenne de l'essai à blanc, ni la différence entre les deux valeurs de l'essai à blanc

dépassent 10 pg d'azote. Si ces valeurs sont anormalement élevées, il convient de rechercher et d'éliminer la source de

contamination.

7.3.2 Échantillon de teneur en azote comprise entre 0,lO % (dm) et 0,50 % (m/m)

À l'aide de la micropipette (5.2), transvaser 200 p.1 d'eau (4.1) dans un creuset en graphite préalablement dégazé

(5.1) et sécher entre 90 OC et 95 OC pendant 2 h. Au lieu d'introduire la prise d'essai, ajouter la quantité de fer pur

(4.3) correspondant à cette prise d'essai, puis poursuivre comme spécifié en 7.3.1.2.

7.4 Dosage

7.4.1 Échantillon de teneur en azote jusqu'à 0,l O % (dm)

7.4.1.1 Placer un creuset en graphite (5.1) dans le four (voir l'annexe A) puis dégazer en chauffant a plus de

2 200 OC.

7.4.1.2 Presser une capsule en nickel (5.3), l'introduire dans le creuset en graphite dégazé et ajouter la prise

d'essai (voir 7.2).

O IS0

IS0 10720: 1997( F)

7.4.1.3 Mettre le four en fonctionnement selon les instructions du fabricant.

À la fin du cycle de fusion et de dosage, retirer le creuset, le jeter et consigner la mesure donnée par l'analyseur.

7.4.2 $chantillon de teneur en azote comprise entre 0,lO % (m/m) et 0,50 % (m/m)

Placer un creuset en graphite (5.1) dans le four (voir l'annexe A) puis dégazer en chauffant à plus de 2 200 OC.

Introduire la prise d'essai (voir 7.2) dans un creuset en graphite dégazé (5.1), puis poursuivre comme spécifié en

7.4.1.3.

7.5 Établissement de la courbe d'etalonnage

7.5.1 Préparation de la gamme d'étalonnage

7.5.1.1 Échantillon de teneur en azote jusqu'à 0,lO % (m/m)

À l'aide de la micropipette (5.2), transvaser 200 FI de chacune des solution

...

NORME

ISO

INTERNATIONALE

Première édition

1997-08-l 5

Aciers et fontes - Dosage de l’azote -

Méthode par conductibilité thermique après

fusion sous un courant de gaz inerte

Steel and iron

- Determination of nitrogen content - Thermal

conductimetric method after fusion in a curent of inert gas

Numéro de référence

ISO 10720: 1997(F)

Avant-propos

L’ISO (Organisation internationale de normalisation) est une fédération mondiale d’organismes nationaux de

normalisation (comités membres de I’ISO). L’élaboration des Normes internationales est en général confiée aux

comités techniques de I’ISO. Chaque comité membre intéressé par une étude a le droit de faire partie du comité

technique créé à cet effet. Les organisations internationales, gouvernementales et non gouvernementales, en

liaison avec I’ISO participent également aux travaux. L’ISO collabore étroitement avec la Commission

électrotechnique internationale (CEI) en ce qui concerne la normalisation électrotechnique.

Les projets de Normes internationales adoptés par les comités techniques sont soumis aux comités membres pour

vote. Leur publication comme Normes internationales requiert l’approbation de 75 % au moins des comités

membres votants.

La Norme internationale ISO 10720 a été élaborée par le comité technique ISORC 17, Acier, sous-comité SC 1,

Méthodes de détermination de la composition chimique.

Les annexes A à C de la présente Norme internationale sont données uniquement à titre d’information.

0 ISO 1997

de reproduction réservés. Sauf prescription différente, aucune

Droits partie de cette publication peut être reproduite ni utilisée us quelque

que ce soit et par aucun procédé, électronique ou mécanique,

forme y compris la photocopie et microfilms, sans l’accord écrit l’éditeur.

Organisation internationale de normalisation

Case postale 56 l CH-121 1 Genève 20 l Suisse

Internet central @ iso.ch

x.400 c=ch; a=400net; p=iso; o=isocs; s=central

Imprimé en Suisse

ii

NORME INTERNATIONALE o ISO ISO 10720: 1997(F)

Aciers et fontes

- Dosage de l’azote - Méthode par conductibilité

thermique après fusion sous un courant de gaz inerte

1 Domaine d’application

La présente Norme internationale prescrit une méthode par conductibilité thermique après fusion sous gaz inerte

pour le dosage de l’azote dans les aciers et les fontes.

La méthode est applicable pour des teneurs en azote comprises entre 0,000 8 % (mlm) et 0,5 % (mlm).

2 Références normatives

Les normes suivantes contiennent des dispositions qui, par suite de la référence qui en est faite, constituent des

dispositions valables pour la présente Norme internationale. Au moment de la publication, les éditions indiquées

étaient en vigueur. Toute norme est sujette à révision et les parties prenantes des accords fondés sur la présente

Norme internationale sont invitées à rechercher la possibilité d’appliquer les éditions les plus récentes des normes

indiquées ci-après. Les membres de la CEI et de I’ISO possèdent le registre des Normes internationales en vigueur

à un moment donné.

ISO 385-l :1984, Verrerie de laboratoire - Burettes - Partie 1: Spécifications générales.

ISO 648: 1977, Verrerie de laboratoire - Pipettes à un trait.

ISO 1042:- ‘), Verrerie de laboratoire - Fioles jaugées à un trait.

ISO 3696:1987, Eau pour laboratoire à usage analytique - Spécifications et méthodes d’essai.

ISO 5725-l :1994, Exactitude (‘justesse et fidélité) des résultats et méthodes de mesure - Partie 1: Principes

généraux et définitions.

ISO 5725.2:1994, Exactitude oustesse et fidélité) des résultats et méthodes de mesure - Parlie 2: Méthode de

base pour la détermination de la répétabilité et de la reproductibilité d’une méthode de mesure normalisée.

ISO 5725-3:1994, Exactitude (‘justesse et fidélité) des résultats et méthodes de mesure - Partie 3: Mesures

intermédiaires de la fidélité d’une méthode de mesure normalisée.

ISO 14284:1996, Fontes et aciers - Prélèvement et préparation des échantillons pour la détermination de la

composition chimique.

l) À publier. (Révision de I’ISO 1042:1983)

0 ISO

ISO 10720: 1997(F)

.

3 Priricipe

Fusion d’une prise d’essai dans un creuset en graphite à usage unique sous un courant d’hélium à une haute

température (par exemple 2 200 OC). Extraction de l’azote présent sous forme d’azote moléculaire par entraînement

sous un courant d’hélium.

Séparation de l’azote des autres gaz extraits et mesurage par conductibilité thermique.

4 Réactifs

Au cours de l’analyse et sauf indication contraire, utiliser uniquement aes réactifs de qualité analytique reconnue et

de l’eau de qualité 2 conformément à I’ISO 3696.

41 . Eau, préparée juste avant emploi.

4.2 Hélium, de haute pureté, de teneur totale en impuretés de 0,000 5 % (mlm).

Un tube contenant un réactif d’oxydation ou catalyseur d’oxydation [oxyde de cuivre(ll) ou platine] chauffé à une

température supérieure à 450 OC doit être placé avant l’unité de purification chaque fois que la présence de

contaminants organiques est suspectée dans l’hélium.

4.3 Fer pur, de teneur en azote faible connue inférieure à 0,001 % (mlm).

4.4 Oxyde de cuivre(M), sur support granulé.

4.5 Perchlorate de magnésium anhydre [Mg(CIO,),], de granulométrie comprise entre 1,2 mm et 2,0 mm, ou

sulfate de calcium anhydre, de granulométrie comprise entre 0,60 mm et 0,85 mm.

4.6 Hydroxyde de sodium, sur support granulé, de granulométrie comprise entre 0,7 mm et 1,2 mm.

4.7 Solvant convenable, approprié au lavage des échantillons souillés de graisse ou sales, par exemple

acétone.

4.8 Nitrate de potassium, solution étalon.

Après séchage entre 100 “C et 105 “C pendant 2 h et refroidissement dans un dessiccateur, peser, à 0,l mg près,

les masses de nitrate de potassium [de pureté minimale 99,9 % (mlm)] indiquées dans le tableau 1.

Mettre en solution le nitrate de potassium dans environ 50 ml d’eau (4.1) et transvaser quantitativement dans une

fiole jaugée de 100 ml. Compléter au volume avec de l’eau (4.1) et homogénéiser.

1 ml de chaque solution étalon contient la masse d’azote indiquée dans le tableau 1.

5 Appareillage

Au cours de l’analyse et sauf indication contraire, utiliser uniquement du matériel courant de laboratoire.

Toute la verrerie jaugée doit être de classe A conformément à I’ISO 385-1, I’ISO 648 ou I’ISO 1042 selon le cas.

L’appareillage nécessaire à la fusion de la prise d’essai, à la séparation et au mesurage de l’azote extrait, peut être

obtenu dans le commerce auprès d’un certain nombre de fabricants. Suivre les recommandations de ces derniers

lors de l’utilisation de l’appareillage.

Les caractéristiques des instruments du commerce sont donnés en annexe A.

0 ISO

ISO 10720: 1997(F)

Tableau 1 - Solutions étalons

Dénomination de la Masse de nitrate de Concentration d’azote

solution étalon potassium utilisée

correspondante

mg/ml

g

9,022 8 12,5

4.8.1

7,218 2 10,o

4.8.2

4.8.3 5,413 8

7,5

3,609 1

4.8.4

2,50

1,804 6

4.8.5

0,902 3 1,25

4.8.6

4.8.7 0,360 9 0,50

4.8.8 [4.8.5 x l/lO] '1 0,25

0,125

4.8.9 [4.8.6 x IIIO]

0,050

4.8.10 [4.8.7 x IIIO]

1) Par exemple: transvaser 10,O ml de la solution étalon (4.8.5) dans une fiole jaugée de

100 ml. Compléter au volume avec de l’eau (4.1) et homogénéiser.

Creuset en graphite, à usage unique.

51 .

Utiliser des creusets de haute pureté adaptés à l’appareillage.

5.2 Micropipette, de 100 ~1 à 200 ~1, d’erreur inférieure à 1 ~1.

5.3 Capsule en nickel.

Par exemple d’environ 6 mm de diamètre, de 8 mm de hauteur, d’une masse de 0,2 g et de 0,23 ml de volume, ou

bien d’environ 6 mm de diamètre, de 125 mm de hauteur, d’une masse de 05 g et de 0,35 ml de volume. Dans

tous les cas, la teneur en azote doit être inférieure à 0,000 2 % (mlm).

5.4 Pinces à creusets, adaptées à la manipulation des creusets utilisés.

5.5 Filtres en laine de verre.

6 Échantillonnage

Effectuer l’échantillonnage conformément à I’ISO 14284 ou aux normes nationales appropriées pour les aciers et

les fontes.

7 Mode opératoire

AVERTISSEMENT - Les risques entraînés par l’utilisation d’un appareillage réalisant la fusion d’une prise

d’essai sont principalement des risques de brûlure. II est donc nécessaire d’employer des pinces à

creusets (5.4) et des récipients appropriés pour les creusets usagés.

7.1 Instructions générales

Tenir les filtres en laine de verre (5.5) propres. À l’aide d’un matériau de référence certifié, vérifier l’efficacité des

réactifs installés (4.4, 4.5 et 4.6) et les changer si nécessaire.

Pour certains instruments, il est nécessaire de nettoyer le tube d’introduction de l’échantillon dans le four après

chaque analyse afin d’éliminer les dépôts de carbone. Lorsque l’alimentation électrique a été coupée durant une

longue période, laisser le temps à l’instrument de se stabiliser, conformément aux instructions du fabricant.

0 ISO

ISO 10720: 1997(F)

Après avoir changé les filtres (5.5) et/ou les réactifs (4.4, 4.5 et 4.6), ou lorsque l’appareil n’a pas fonctionné l

pendant un certain temps, stabiliser l’instrument en réalisant des analyses test dont les résultats ne seront pas pris

en compte, puis procéder à l’étalonnage comme indiqué en 7.5 avant d’analyser l’échantillon.

Si l’instrument utilisé affiche directement le pourcentage d’azote, régler l’affichage de l’instrument comme suit en

fonction de chaque gamme d’étalonnage.

Lire la teneur d’un matériau de référence certifié à haute teneur en azote à divers niveaux de sa puissance. La

puissance calorifique requise pour la détermination des échantillons pour essai est celle à laquelle l’affichage se

stabilise.

Pour la détermination d’un échantillon pour essai fortement allié, un matériau de référence certifié fortement allié

doit être utilisé afin de connaître la puissance calorifique requise.

7.2 Prise d’essai

Dégraisser l’échantillon pour essai en le lavant à l’aide d’un solvant convenable (4.7). Évaporer les dernières traces

de liquide de lavage en chauffant.

Peser, à 1 mg près, environ 1,O g de l’échantillon pour essai pour des teneurs en azote jusqu’à 0,l % (mlm) et

environ 0,50 g pour des teneurs en azote supérieures à 0,l % (mlm) (voir la note 1).

NOTE 1 La masse de la prise d’essai peut dépendre du type d’instrument utilisé.

7.3 Essai à blanc

Avant de procéder au dosage, réaliser à deux reprises les essais à blanc qui suivent.

7.3.1 Échantillon de teneur en azote jusqu’à 0,lO % (ml@

7.3.1.1 À l’aide de la micropipette (5.2), transvaser 200 ~1 d’eau (4.1) dans une capsule en nickel (5.3) et sécher

entre 90 “C et 95 “C pendant 2 h. Traiter la capsule en nickel comme spécifié en 7.4.1, mais au lieu d’introduire la

prise d’essai, ajouter la quantité de fer pur (4.3) correspondant à cette prise d’essai.

7.3.1.2 Noter la lecture des essais à blanc obtenue et la convertir en microgrammes d’azote à l’aide de la courbe

d’étalonnage (voir 7.5).

La valeur de l’essai à blanc est obtenue en soustrayant la masse d’azote dans le fer pur utilisé (4.3) de la masse

d’azote des essais à blanc.

La valeur moyenne de l’essai à blanc (m,) est calculée à partir des deux valeurs de l’essai à blanc (voir la note 2).

NOTE 2 II est essentiel que ni la valeur moyenne de l’essai à blanc, ni la différence entre les deux valeurs de l’essai à blanc

dépassent 10 kg d’azote. Si ces valeurs sont anormalement élevées, il convient de rechercher et d’éliminer la source de

contamination.

7.3.2 Échantillon de teneur en azote comprise entre 0,lO % (mlm) et 0,50 % (mh)

À l’aide de la micropipette (5.2), transvaser 200 ~1 d’eau (4.1) dans un creuset en graphite préalablement dégazé

(5.1) et sécher entre 90 “C et 95 “C pendant 2 h. Au lieu d’introduire la prise d’essai, ajouter la quantité de fer pur

(4.3) correspondant à cette prise d’essai, puis poursuivre comme spécifié en 7.3.1.2.

7.4 Dosage

7.4.1 Échantillon de teneur en azote jusqu’à 0,lO % (ml@

7.4.1.1 Placer un creuset en graphite (5.1) dans le four (voir l’annexe A) puis dégazer en chauffant à plus de

2200°c.

7.4.1.2 Presser une capsule en nickel (5.3), l’introduire dans le creuset en graphite dégazé et ajouter la prise

d’essai (voir 7.2).

0 ISO

7.4.1.3 Mettre le four en fonctionnement selon les instructions du fabricant.

À la fin du cycle de fusion et de dosage, retirer le creuset, le jeter et consigner la mesure donnée par l’analyseur.

7.4.2 Échantillon de teneur en azote comprise entre 0,lO % (mlm) et 0,50 % (Mn)

Placer un creuset en graphite (5.1) dans le four (voir l’annexe A) puis dégazer en chauffant à plus de 2 200 “C.

Introduire la prise d’essai (voir 7.2) dans un creuset en graphite dégazé (5.1), puis poursuivre comme spécifié en

7.4.1.3.

7.5 Établissement de la courbe d’étalonnage

7.5.1 Préparation de la gamme d’étalonnage

7.5.1 .l Échantillon de teneur en azote jusqu’à 0,lO % (nzlm)

A l’aide de la micropipette (5.2), transvaser 200 ~1 de chacune des solutions étalons de nitrate de potassium (4.8)

indiquées dans le tableau 2 respectivement dans chacune des capsules en nickel (5.3) et sécher entre 90 “C et

95 OC pendant 2 h.

Tableau 2 - Solut

...

Questions, Comments and Discussion

Ask us and Technical Secretary will try to provide an answer. You can facilitate discussion about the standard in here.

Loading comments...