ISO/TR 12998:2019

(Main)Mechanical joining — Guidelines for fatigue testing of joints

Mechanical joining — Guidelines for fatigue testing of joints

This document gives recommendations for test specimens and procedures for performing constant load amplitude fatigue tests on single- and multi-joint sheet specimens in the thickness range from 0,5 mm to 6 mm at room temperature and a relative humidity of max. 80 %. NOTE The thickness range for advanced high strength steels (AHSS) and ultra high strength steels (UHSS) is generally below 3,0 mm. Greater thicknesses apply for aluminium alloys, for example. This document covers: — testing of joints to evaluate materials; — evaluation of the influence of joint type and joint size on the test results; — evaluation of the influence of load type and load mode on the test results; — testing of component-like specimens to evaluate their structural performance. Depending on the specimen used, it is possible from the results to evaluate the fatigue behaviour of joints under shear-, peel-, normal-tension and combinations of loads and that of the tested specimen. The results of fatigue testing obtained with component like specimens are suitable for deriving criteria for the selection of materials and thickness combinations for structures and components subjected to cyclic loading. This statement is especially relevant for results obtained with specimens with boundary conditions, i.e. a local stiffness, similar to that of the structure in question. The results of fatigue testing are suitable for direct application to a design only when the loading conditions in service and the stiffness of the design in the joint area are similar. This document does not apply to civil engineering applications such as metal building and steel construction which are covered by other applicable standards.

Assemblage mécanique — Lignes directrices pour les essais de fatigue des assemblages

Le présent document fournit des recommandations relatives aux éprouvettes et aux modes opératoires d'essai applicables aux essais de fatigue à amplitude d'effort constante, ces essais étant effectués sur des éprouvettes de tôle à assemblage simple et à assemblages multiples, dans la gamme d'épaisseur comprise entre 0,5 mm et 6 mm, exposées à une température ambiante et à une humidité relative maximale de 80 %. NOTE La gamme d'épaisseurs pour les aciers à haute résistance mécanique (AHSS) et les aciers à très haute résistance (UHSS) est généralement inférieure à 3,0 mm. Des épaisseurs plus grandes s'appliquent aux alliages d'aluminium. Le présent document couvre ce qui suit: — l'essai des assemblages pour évaluer les matériaux; — l'évaluation de l'influence du type d'assemblage et des dimensions de l'assemblage sur les résultats d'essai; — l'évaluation de l'influence du type d'effort et du mode d'effort sur les résultats d'essai; — l'essai d'éprouvettes semblables aux composants pour évaluer leur performance structurelle. Selon l'éprouvette utilisée, il est possible d'évaluer, à partir des résultats, le comportement en fatigue des assemblages lors d'efforts de cisaillement, d'arrachement, de tension normale et de combinaisons de ces efforts et de ceux de l'éprouvette soumise à l'essai. Les résultats des essais de fatigue obtenus avec les éprouvettes semblables aux composants conviennent pour déduire des critères de sélection des matériaux et des combinaisons d'épaisseur pour les structures et les composants soumis à des efforts cycliques. Cette indication est particulièrement pertinente pour les résultats obtenus avec des éprouvettes dans des conditions aux limites, c'est-à-dire dont la rigidité locale est similaire à celle de la structure concernée. Les résultats d'un essai de fatigue conviennent à une application directe à la conception uniquement lorsque les conditions d'effort en service et la rigidité de la conception dans la zone d'assemblage sont similaires. Le présent document ne s'applique pas aux applications d'ingénierie civile telles que les bâtiments métalliques et la construction en acier, qui sont traitées par d'autres normes applicables.

General Information

- Status

- Published

- Publication Date

- 25-Apr-2019

- Technical Committee

- ISO/TC 44/SC 6 - Resistance welding and allied mechanical joining

- Current Stage

- 6060 - International Standard published

- Start Date

- 26-Apr-2019

- Due Date

- 14-Dec-2018

- Completion Date

- 14-Dec-2018

Overview

ISO/TR 12998:2019 - Mechanical joining: Guidelines for fatigue testing of joints provides practical recommendations for designing and performing constant load amplitude fatigue tests on single- and multi-joint sheet specimens. The technical report covers specimens in the thickness range 0.5 mm to 6 mm at room temperature and ≤ 80% relative humidity, and addresses common mechanical joint types such as riveted, clinched and screwed joints. Test results are intended to evaluate the fatigue behaviour of joints under shear, peel, normal-tension and combined loading, and to support material and thickness selection for cyclic-loaded structures - when test boundary conditions match service loading and local stiffness.

Key Topics

- Scope and limits

- Specimen thickness: 0.5–6.0 mm (note: AHSS/UHSS commonly < 3.0 mm; aluminium can be thicker)

- Environmental conditions: room temperature, max 80% RH

- Excludes civil-engineering building/steel construction applications

- Specimen types and geometry

- H-shaped, hat-shaped, double-disc and KS-2 specimens and other component-like specimens

- Guidance on specimen selection, fabrication, tolerances, storage and inspection

- Joint types

- Mechanical joining methods (rivets, clinch, screws) and multi-joint configurations

- Testing equipment and setup

- Clamps, mounting, alignment verification and clamping device design

- Guidance for hydraulic and mechanical clamping (annex examples)

- Fatigue test procedure

- Constant-amplitude loading with specified load ratios and load modes (shear, peel, torsion, bending)

- Test frequency, data acquisition, criteria for test termination and re‑testing

- Evaluation of stiffness changes and post-test examination

- Results & reporting

- Tabular and graphical presentation, numerical/statistical evaluation, and essential test-report content

Applications

- Material and joining-method evaluation for fatigue performance

- Comparative assessment of joint type, size and load mode effects on durability

- Deriving material/thickness selection criteria for products subjected to cyclic loads

- Useful for R&D, test laboratories, quality assurance, joining process development, and structural validation in sectors such as automotive, aerospace, and general sheet‑metal manufacturing

- Note: Test results are directly applicable to design only when service loading and local stiffness are similar to test conditions

Who Should Use It

- Materials engineers and joining specialists

- Fatigue test laboratories and certification bodies

- Product designers validating joint durability in cyclic loading environments

- Manufacturers of mechanical fasteners and joined sheet assemblies

Related Standards

- ISO/TR 12998:2019 is based on and complements existing fatigue test guidance such as ISO 18592 (fatigue testing of resistance spot welds). For civil engineering applications, consult the specific standards applicable to metal building and steel construction.

Keywords: ISO/TR 12998:2019, fatigue testing, mechanical joining, joints, sheet specimens, shear, peel, AHSS, UHSS, H-specimen, hat-specimen, double-disc, KS-2, constant load amplitude.

Buy Documents

ISO/TR 12998:2019 - Mechanical joining — Guidelines for fatigue testing of joints Released:4/26/2019

ISO/TR 12998:2019 - Assemblage mécanique — Lignes directrices pour les essais de fatigue des assemblages Released:5/17/2019

Get Certified

Connect with accredited certification bodies for this standard

National Aerospace and Defense Contractors Accreditation Program (NADCAP)

Global cooperative program for special process quality in aerospace.

CARES (UK Certification Authority for Reinforcing Steels)

UK certification for reinforcing steels and construction.

DVS-ZERT GmbH

German welding certification society.

Sponsored listings

Frequently Asked Questions

ISO/TR 12998:2019 is a technical report published by the International Organization for Standardization (ISO). Its full title is "Mechanical joining — Guidelines for fatigue testing of joints". This standard covers: This document gives recommendations for test specimens and procedures for performing constant load amplitude fatigue tests on single- and multi-joint sheet specimens in the thickness range from 0,5 mm to 6 mm at room temperature and a relative humidity of max. 80 %. NOTE The thickness range for advanced high strength steels (AHSS) and ultra high strength steels (UHSS) is generally below 3,0 mm. Greater thicknesses apply for aluminium alloys, for example. This document covers: — testing of joints to evaluate materials; — evaluation of the influence of joint type and joint size on the test results; — evaluation of the influence of load type and load mode on the test results; — testing of component-like specimens to evaluate their structural performance. Depending on the specimen used, it is possible from the results to evaluate the fatigue behaviour of joints under shear-, peel-, normal-tension and combinations of loads and that of the tested specimen. The results of fatigue testing obtained with component like specimens are suitable for deriving criteria for the selection of materials and thickness combinations for structures and components subjected to cyclic loading. This statement is especially relevant for results obtained with specimens with boundary conditions, i.e. a local stiffness, similar to that of the structure in question. The results of fatigue testing are suitable for direct application to a design only when the loading conditions in service and the stiffness of the design in the joint area are similar. This document does not apply to civil engineering applications such as metal building and steel construction which are covered by other applicable standards.

This document gives recommendations for test specimens and procedures for performing constant load amplitude fatigue tests on single- and multi-joint sheet specimens in the thickness range from 0,5 mm to 6 mm at room temperature and a relative humidity of max. 80 %. NOTE The thickness range for advanced high strength steels (AHSS) and ultra high strength steels (UHSS) is generally below 3,0 mm. Greater thicknesses apply for aluminium alloys, for example. This document covers: — testing of joints to evaluate materials; — evaluation of the influence of joint type and joint size on the test results; — evaluation of the influence of load type and load mode on the test results; — testing of component-like specimens to evaluate their structural performance. Depending on the specimen used, it is possible from the results to evaluate the fatigue behaviour of joints under shear-, peel-, normal-tension and combinations of loads and that of the tested specimen. The results of fatigue testing obtained with component like specimens are suitable for deriving criteria for the selection of materials and thickness combinations for structures and components subjected to cyclic loading. This statement is especially relevant for results obtained with specimens with boundary conditions, i.e. a local stiffness, similar to that of the structure in question. The results of fatigue testing are suitable for direct application to a design only when the loading conditions in service and the stiffness of the design in the joint area are similar. This document does not apply to civil engineering applications such as metal building and steel construction which are covered by other applicable standards.

ISO/TR 12998:2019 is classified under the following ICS (International Classification for Standards) categories: 25.160.40 - Welded joints and welds. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO/TR 12998:2019 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

TECHNICAL ISO/TR

REPORT 12998

First edition

2019-04

Mechanical joining — Guidelines for

fatigue testing of joints

Assemblage mécanique — Lignes directrices pour les essais de fatigue

des assemblages

Reference number

©

ISO 2019

© ISO 2019

All rights reserved. Unless otherwise specified, or required in the context of its implementation, no part of this publication may

be reproduced or utilized otherwise in any form or by any means, electronic or mechanical, including photocopying, or posting

on the internet or an intranet, without prior written permission. Permission can be requested from either ISO at the address

below or ISO’s member body in the country of the requester.

ISO copyright office

CP 401 • Ch. de Blandonnet 8

CH-1214 Vernier, Geneva

Phone: +41 22 749 01 11

Fax: +41 22 749 09 47

Email: copyright@iso.org

Website: www.iso.org

Published in Switzerland

ii © ISO 2019 – All rights reserved

Contents Page

Foreword .v

Introduction .vi

1 Scope . 1

2 Normative references . 1

3 Terms and definitions . 1

4 Symbols and abbreviated terms . 5

5 Specimens . 6

5.1 General . 6

5.2 Test specimen materials . 7

5.3 Types of test specimens . 8

5.4 Selection of suitable specimens . 8

5.5 Test specimen fabrication.10

5.5.1 Coupons for specimen fabrication .10

5.5.2 Bending and forming .10

5.5.3 Joining .11

5.5.4 Tolerances .11

5.5.5 Storage .11

5.5.6 Inspection .11

5.6 Test specimen geometry .12

5.6.1 General.12

5.6.2 Specimen geometry of tensile shear and peel specimens .12

5.6.3 Geometry of the hat and other closed section specimens .18

5.6.4 Double disc and KS-2 specimen .22

6 Specimen clamps and alignment .23

6.1 General .23

6.2 Verification and adjustment of specimen clamps and alignment .23

6.2.1 Alignment .23

6.2.2 Verification of the clamping .23

6.3 Clamping device design .24

6.3.1 General.24

6.3.2 Example of suitable clamping device design .25

7 Testing procedure .26

7.1 General .26

7.2 Testing machine .26

7.3 Mounting of clamping devices/clamps .26

7.4 Clamping procedure .26

7.5 Fatigue testing .27

7.5.1 General.27

7.5.2 Setting load conditions for the fatigue testing .28

7.5.3 Test frequency .30

7.6 Test termination .30

7.6.1 General.30

7.6.2 Failure criterion and number of cycles to failure .31

7.6.3 Stiffness .32

7.6.4 Data acquisition .32

7.7 Re-testing .33

8 Test report .33

8.1 Basic information .33

8.1.1 General.33

8.1.2 Material prior to fatigue test specimen preparation .33

8.1.3 Mechanical properties .33

8.1.4 Specimen design and preparation .33

8.1.5 Test procedure .33

8.1.6 Fatigue testing machine .33

8.1.7 Ambient conditions during the fatigue test .34

8.1.8 Results of post-test examination .34

8.2 Presentation of fatigue test results .34

8.2.1 Tabular presentation .34

8.2.2 Graphical presentation .34

8.2.3 Numerical evaluation, statistics .35

Annex A (informative) Calibration specimen for verifying the load distribution in H-specimens .36

Annex B (informative) Hydraulic clamps for the fatigue testing of H-specimens .37

Annex C (informative) Clamps for the fatigue testing of H-specimens .38

Annex D (informative) Flow chart — Data acquisition .39

Bibliography .41

iv © ISO 2019 – All rights reserved

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are

described in the ISO/IEC Directives, Part 1. In particular, the different approval criteria needed for the

different types of ISO documents should be noted. This document was drafted in accordance with the

editorial rules of the ISO/IEC Directives, Part 2 (see www .iso .org/directives).

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights. Details of

any patent rights identified during the development of the document will be in the Introduction and/or

on the ISO list of patent declarations received (see www .iso .org/patents).

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation of the voluntary nature of standards, the meaning of ISO specific terms and

expressions related to conformity assessment, as well as information about ISO's adherence to the

World Trade Organization (WTO) principles in the Technical Barriers to Trade (TBT) see www .iso

.org/iso/foreword .html.

This document was prepared by Technical Committee ISO/TC 44, Welding and allied processes,

Subcommittee SC 6, Resistance welding and allied mechanical joining.

Any feedback, question or request for official interpretation related to any aspect of this document

should be directed to the Secretariat of ISO/TC 44/SC 6 via your national standards body. A complete

listing of these bodies can be found at www .iso .org/members .html. Official interpretations, where they

exist, are available from this page: https: //committee .iso .org/sites/tc44/home/interpretation .html.

Introduction

This document gives recommendations for fatigue testing of test specimens with dimensional

information for single- and multi-joint specimens for riveted, clinched and screwed mechanical joints.

H-shaped, hat-shaped, double-disc and KS-2 type specimens are specified. This document is based on

ISO 18592, the standard on the fatigue testing of resistance spot welds.

The fatigue tests specified in this document are conducted at room temperature, at constant load

amplitudes and specified load ratios. For most of the specimens, the primary loads experienced by the

joints are shear and peel loads. Some test specimens can be subjected to torsion or bending loads; the

joints themselves experience non-uniform shear and peel loads.

vi © ISO 2019 – All rights reserved

TECHNICAL REPORT ISO/TR 12998:2019(E)

Mechanical joining — Guidelines for fatigue testing of joints

1 Scope

This document gives recommendations for test specimens and procedures for performing constant

load amplitude fatigue tests on single- and multi-joint sheet specimens in the thickness range from

0,5 mm to 6 mm at room temperature and a relative humidity of max. 80 %.

NOTE The thickness range for advanced high strength steels (AHSS) and ultra high strength steels (UHSS)

is generally below 3,0 mm. Greater thicknesses apply for aluminium alloys, for example.

This document covers:

— testing of joints to evaluate materials;

— evaluation of the influence of joint type and joint size on the test results;

— evaluation of the influence of load type and load mode on the test results;

— testing of component-like specimens to evaluate their structural performance.

Depending on the specimen used, it is possible from the results to evaluate the fatigue behaviour of

joints under shear-, peel-, normal-tension and combinations of loads and that of the tested specimen.

The results of fatigue testing obtained with component like specimens are suitable for deriving criteria

for the selection of materials and thickness combinations for structures and components subjected to

cyclic loading. This statement is especially relevant for results obtained with specimens with boundary

conditions, i.e. a local stiffness, similar to that of the structure in question. The results of fatigue testing

are suitable for direct application to a design only when the loading conditions in service and the

stiffness of the design in the joint area are similar.

This document does not apply to civil engineering applications such as metal building and steel

construction which are covered by other applicable standards.

2 Normative references

There are no normative references in this document.

3 Terms and definitions

For the purposes of this document, the following terms and definitions apply.

ISO and IEC maintain terminological databases for use in standardization at the following addresses:

— ISO Online browsing platform: available at https: //www .iso .org/obp

— IEC Electropedia: available at http: //www .electropedia .org/

3.1

load

repeated load

F

applied force varying simply and periodically between constant maximum and minimum values

Note 1 to entry: Adapted from ISO 14324:2003, 3.12.

3.2

maximum load

F

max

highest algebraic value of the repeated load (3.1)

[SOURCE: ISO 14324:2003, 3.9]

3.3

minimum load

F

min

lowest algebraic value of the repeated load (3.1)

[SOURCE: ISO 14324:2003, 3.11]

3.4

load range

ΔF

difference between maximum and minimum loads (3.3)

ΔF = F − F

max min

[SOURCE: ISO 14324:2003, 3.8]

3.5

load amplitude

F

a

half of the load range (3.4)

F = 0,5 ΔF

a

[SOURCE: ISO 14324:2003, 3.6]

3.6

mean load

F

m

average of maximum and minimum loads (3.3)

F = 0,5 (F + F )

m max min

[SOURCE: ISO 14324:2003, 3.10]

3.7

load ratio

R

minimum load (3.3) divided by the maximum load (3.2)

F

min

R=

F

max

[SOURCE: ISO 14324:2003, 3.7]

3.8

load type

primary shear or primary peel load

3.9

load mode

constant amplitude or variable amplitude loading

2 © ISO 2019 – All rights reserved

3.10

fatigue life

N

f

number of load cycles at which failure occurs, or before a failure criterion defined for the test is fulfilled

3.11

fatigue endurance

N

e

number of cycles at which it has been agreed to terminate the test even if failure does not occur

3.12

F-N diagram

diagram obtained by plotting the load amplitude (3.5) [or load range (3.4), or maximum load (3.2)] on

the ordinate and the number of load cycles [or fatigue endurance (3.11) if the test is terminated before

failure] on the abscissa

Note 1 to entry: F-N diagram is also called F-N Wöhler diagram or load-amplitude/number of load cycles diagram.

Note 2 to entry: It is normal practice to use logarithmic scales on both axes.

Note 3 to entry: This type of diagram is generally used when testing mechanically joined or welded specimens

because one compares the performance of the joint or the weld, but not the performance of the joints or welds

based on their respective cross sections.

3.13

S-N diagram

diagram obtained by plotting the stress amplitude (or stress range, or maximum stress) on the ordinate

and the number of load cycles [or fatigue endurance (3.11) if the test is terminated before failure] on the

abscissa

Note 1 to entry: S-N diagram is also called S-N Wöhler diagram or stress-amplitude/number of load cycles

diagram.

Note 2 to entry: The S-N diagram is generally not suitable for specimens with spot shaped and mechanical joints

because the stress is based on the cross-section of the joint or of the component.

Note 3 to entry: This type of diagram is generally used for comparing the performance of structures and

component like specimens especially if the type of load distribution is undefined and/or non-uniform, e.g., closed

section specimens subjected to 3-point bending or torsional loading.

3.14

endurance limit

maximum load (3.2) or load range (3.4) at which a test specimen can endure a specified number of load

cycles without failing

3.15

fatigue limit

load amplitude (3.5) [or load range (3.4), or maximum load (3.2)] which the test specimen can be endure

an infinite or specified number of load cycles without failing

3.16

displacement range

∆L

change in the length of a specimen (L − L ) between loads F and F

max min max min

3.17

displacement amplitude

DL

half of the displacement range (3.16)

3.18

stiffness

C

load range (3.4) divided by the corresponding displacement range (3.16)

FF−

maxmin

C=

DL

Note 1 to entry: The stiffness of a specimen represents a measure of its change in length under load. In the fatigue

testing of specimens, the change in stiffness represents a loss in integrity of the specimen.

Note 2 to entry: Stiffness is also defined as load-displacement ratio.

3.19

initial stiffness

C

load displacement ratio at stable condition, i.e.

FF−

maxmin

C =

DL

Note 1 to entry: In cases in which a stable condition is not achieved, a stiffness (3.19) value calculated at either

10 s or at 500cycles after the start of the test, whichever occurs earlier is to be used as the initial stiffness.

Note 2 to entry: A stable condition is either one in which, for the first time during a test, the stiffness remains

constant within a range of ±1,5 % for a period of 10 s or over 500 cycles, whichever occurs first or, the stiffness

shows a continuous linear decrease over a period of 10 s or 500 cycles, whichever occurs earlier.

3.20

stiffness loss

C

L

reduction in stiffness (3.18) compared to the initial stiffness (3.19)

CC−

0 N

C =

L

C

3.21

relative stiffness

C

rel

stiffness (3.18) at N number of load cycles C divided by the initial stiffness (3.19) C :

N 0

C

N

C =

rel

C

3.22

relative percentage stiffness loss

C

Lrel

decrease in stiffness (3.18) at N load cycles, compared to the initial stiffness (3.19), expressed as

percentage

CC−

0 N

C = ×100

Lrel

C

3.23

slippage load

F

sl

load at which slippage occurs during testing

Note 1 to entry: Slippage may be defined as a failure criterion.

4 © ISO 2019 – All rights reserved

3.24

slope of best fit at 50 % probability of fatigue life

k

gradient or slope of the line of best fit when the results of a fatigue test are plotted in a double

logarithmic S-N or F-N or Wöhler diagram, determined via linear regression

Note 1 to entry: The probability of survival for different probabilities of survival, e.g. 5 %/95 % or 10 %/90 %,

can also be calculated under the assumption that the scatter at each load level is identical.

4 Symbols and abbreviated terms

For the purposes of this document, the symbols presented in Table 1 apply.

Table 1 — Symbols and abbreviated terms

Symbol/abbreviated term Definition

A overlap

B test specimen or coupon width

b internal width of test coupon

i

C stiffness

C initial stiffness (stiffness at stable condition)

C stiffness at N load cycles

N

C stiffness loss

L

C relative stiffness

rel

C relative stiffness loss in percent

Lrel

d diameter of central hole

c

d diameter of pitch circle

e

E pitch or distance between mechanical joints

F load/repeated load

F load amplitude

a

F mean load

m

F maximum load

max

F minimum load

min

F peel load

p

F maximum peel load

p,max

F minimum peel load

p,min

F peel load transverse to the joint line

pt

F shear load

s

F maximum shear load

s,max

F minimum shear load

s,min

F slippage load

sl

F shear load transverse to the joint line

st

H outer height of hat-section

h inner height

i

h outer height

o

h total height of H-specimen

H

h height of side plate or side member

s

h height of L member

L

h height of U member

U

Table 1 (continued)

Symbol/abbreviated term Definition

l distance between clamps and overlap

a

l length of clamped area

c

l edge distance

e

l specimen length between clamps

g

l total length of specimen

S

l length of test coupon

t

l distance from wall

w

L crosshead displacement

L displacement at mean load F

m m

L displacement at max load F

max max

L displacement at min. load F

min min

N number of load cycles

N number of load cycles at which failure occurs (fatigue life)

f

N fatigue endurance

e

N , N number of load cycles using absolute stiffness loss as failure criterion for the

Al All

two different specimens

N , N number of load cycles using relative (percentage) stiffness loss as failure criteri-

RI RII

on for the two different specimens

r bend radius for sheet thickness t

1 1

r bend radius for sheet thickness t

2 2

R load ratio

τ time

t sheet thickness

ε strain measured at a bridge position i on the calibration specimen

i

ε average strain measured on the calibration specimen

m

σ peel stress

p

σ peel stress transverse to the joint line

pt

σ shear stress

s

σ shear stress parallel to or in the axis of the joint line

sp

σ shear stress transverse to the joint line

st

ΔL displacement range

ΔF load range

ΔP non-uniform loading

ΔP degree of non-uniform loading at position i

i

ΔP maximum value of non-uniform loading

max

AHS advanced high strength (steel)

UHS ultra high strength (steel)

5 Specimens

5.1 General

The specimens are designed to simulate, for joints in thin-walled structures, three basic types of loads

in their primary forms, i.e. shear load (transverse to the joint line, shear load parallel to or in the axis of

the joint line), and peel load, (see Figure 1). In addition, component like specimens e.g., hollow profiles

as shown in Figure 10, Figure 11 and Figure 12 can be subjected to torsion and 3-point bending. With

6 © ISO 2019 – All rights reserved

these specimens, the performance of the structure is evaluated, the joints themselves experiencing an

undefined, non-uniform load distribution with a combination of shear and peel loads, the loads being

highest in the middle of the specimens and lowest at the clamped ends.

a) Shear load (transverse to the joint line or b) Peel load

shear load in the axis of the joint line)

Figure 1 — Three basic joint load cases

NOTE 1 For true-to-life thin-walled structures, it can generally be assumed that joints are never subjected to

any of the types of stresses listed above either singly or in a pure form. For lap joints, subjected to shear loads at

least one type of shear stress and, due to the local deformation of the sheets caused by it, peel stresses are present.

Even if the primary stress in a lap joint is pure shear, a peel stress component is generated, whose absolute value

depends on the magnitude of the deformation caused by the shear stress in the joint. This deformation is a

function of the bending moment, which depends on the sheet thicknesses involved, the magnitudes of the acting

forces and the local stiffness. The stiffness itself is a function of the sheet thicknesses, Young’s modulus of the

material(s), the flange width, the overlap, the location of the joint on the flange, the bending radii, etc.

NOTE 2 The component type H-specimens were designed to be used with various joining methods and

joining elements, e.g. spot welding, blind rivets, self-tapping and thread forming screws, self-piercing rivets, lock

bolts, blind bolts, clinching, friction stir spot welding, laser welding and gas metal arc welding, and thus allow a

comparison of the load-carrying properties of joints made with different methods.

Due to the necessity of larger bending radii than specified in the corresponding tables, space

requirements for tool accessibility or size of the joining elements, etc., it can be necessary to modify the

flange width, overlap or the edge distance. Despite any such modifications, it should be ensured that

the joints are tested under optimum boundary conditions.

For single– and double-hat specimens subjected to torsion and 3-point bending loads, the joints

themselves are subjected to complex loads, whereby the ratios of the load types and the load distribution

are non-uniform and undefined. Furthermore, the ratios of the three basic types of loads listed in the

first paragraph of this sub-clause are a function of the load amplitude, the clamping conditions, and the

sheet material- and thickness combinations.

The quality, value and usefulness of the results of fatigue tests depend to a large extent on the degree of

care taken in the fabrication of the specimens, their testing, the acquisition and evaluation of test data,

and the comprehensiveness of the documentation.

5.2 Test specimen materials

The materials used for the fabrication of the specimens should be the same as those used for the

products or components. The materials should, if possible, be taken from the same material lot, and the

rolling direction should be identical for all coupons. Material specification, including any heat treatment

and forming operation, type, thickness and location of coating(s), sheet thickness, surface condition and

mechanical properties should be checked before the actual tests, and documented.

Storage of coupon material should be such that corrosion and other surface damage due to environmental

conditions and mechanical abuse is avoided.

5.3 Types of test specimens

Several types of test specimens are currently used in fatigue tests, see Figure 4 to Figure 14. The aim of

this document is to help the user to select specimens suitable for the task in hand.

5.4 Selection of suitable specimens

The selection of a suitable specimen for fatigue testing depends on the planned usage of the test results.

A basic requirement of the specimen is that it should allow the relevant load type, load mode, load range

and load ratio to be simulated. If the results are to be used for design purposes, then it is important to

employ specimens with which a similar load distribution can be realized. Further, the stiffness of the

specimen in the joint area should be similar to that of the component under consideration.

The local stiffness of the joint area in the component in question should be considered in addition to the

primary loading condition of the joints. The fatigue life of joints is influenced decisively by the peel load

and not by the shear load. For example, if joints could be subjected to identical amplitudes of shear and

peel loads, their lives would differ by a factor of ~10 , the life of the joints under shear loading being longer.

As can be seen in Figure 2, mechanical joints would never fail under a shear load at which identical

joints under a peel load have a life of about 1 000 cycles. As stated above, the magnitude of the peel

component depends on the shear load and the local stiffness of the specimen.

The validity of the statements made in the last two paragraphs depends, as can easily be understood,

on the positions and on the slopes of the F-N (Wöhler) diagrams, see Figure 2.

Especially in the case of single joint tensile shear specimens, Figure 4, the local stiffness is much lower

than is usual in real structures. Therefore, the bending moment is comparatively large, i.e., the peel/

shear ratio is comparatively large, resulting in a significantly shorter fatigue life as compared to

identical joints tested on H-specimens.

In addition, some materials are particularly sensitive to peel stress in the as-joined condition so that

results obtained with specimens with a low stiffness can be misleading with regard to the behaviour of

such joints in structures.

The H-specimens allow the investigation of almost all parameters including different stress ratios

and stress distributions. They require special clamps for testing and their fabrication is relatively

complicated. However, under uniform loading, it is possible with these specimens to obtain results with

a high significance with 5 to 7 specimens.

When selecting a specimen, some of the main considerations should be:

a) the simulation of the type of loading and load ratio in the component under consideration;

b) simulation of design parameters such as stiffness, pitch, edge distance and flange width;

c) simulation of the stress distribution in the component;

d) effort and time required for fabrication and testing;

e) number of specimens required to obtain statistically significant results.

NOTE 1 The results obtained with specimens with a low stiffness generally bias mechanical joints, especially

in the case of high strength steels.

8 © ISO 2019 – All rights reserved

NOTE 2 The time required for specimen fabrication is only a fraction of that required for specimen testing. For

example, once the required jigs are available, and the coupons have been bent and the holes drilled or punched,

the fabrication of an H-specimen does not require more than a few minutes. This is not much longer than the time

required for fabricating a single joint specimen. The testing times for a single joint specimen and an H- specimen

are more or less identical. Depending on the type of testing machine being used, testing time can be between a

few minutes for low cycle tests and up to a day or several days for high cycle tests. The clamping procedure for an

H-specimen takes between 2,5 minutes to 5 minutes, depending on whether bolts or hydraulic clamps are being

used. The testing time required for obtaining results with the same statistical significance in the case of single

joint specimens is about 10 times longer than that required for H-specimens. This is due to the fact, that with an

H-specimen, 10 joints are tested under identical loading conditions at the same time. The implications of these

facts in terms of time and money savings are often neglected when selecting a suitable specimen.

An example of a table for the selection of a suitable specimen is shown in Table 2.

NOTE 3 See Clause 4.

Figure 2 — F-N diagrams (Wöhler diagrams) of H-specimens subjected to shear and peel

loading, load ratio, R = 0,1 – schematic

Table 2 — Selection of a suitable specimen based on the aim of the test

a

Shape of test specimen and suitability rating

Single or mul- Flat multi-joint

Aim of test

Single hat or dou-

ti-joint overlap specimen (tensile H-specimen KS-2 specimen

ble-hat specimen

specimen shear or peel)

Evaluation of mate- 3 2 1 1 or 4 1

rials

Evaluation of struc- 4 2 1 1 1

tures

Influence of joint size 3 2 1 1 or 3 1

Table 2 (continued)

a

Shape of test specimen and suitability rating

Single or mul- Flat multi-joint

Aim of test

Single hat or dou-

ti-joint overlap specimen (tensile H-specimen KS-2 specimen

ble-hat specimen

specimen shear or peel)

Influence of load type 2 2 1 4 2

Influence of test 3 2 1 3 1

environment

a

The ratings 1 to 3 and 1 to 4 denote that the suitability of the specimen depends on the testing jig used. The higher

rating is only possible if a defined, uniform loading of the joints is possible, e.g. with 4-point bending. This is very

rarely the case, because such jigs are difficult to design.

Suitability Rating

Very good 1

Good 2

Fair 3

Poor 4

The statistical significance of test results is influenced by their scatter. The larger the number of joints

tested under uniform loading in a single specimen, the smaller is the scatter. Therefore, in order to

obtain results with the same degree of significance, the number of specimens to be tested with two

joints, for example, is five times greater than H- or double disc specimens with 10 joints. Furthermore,

the stiffness of flat specimens is appreciably lower than that of components, so that the results obtained

with these specimens are generally misleading. In addition, some specimens cannot be subjected to or

tested under compressive loads or negative load ratios, R, e.g. the two flat specimens made with thin

aluminium sheets and one or two mechanical joints.

5.5 Test specimen fabrication

5.5.1 Coupons for specimen fabrication

The sheet material for the coupons may be in the sheared condition, but all burrs should be removed.

Unintentional deformation, like bending or distortion of the coupons, and damage to the surface should

be avoided. Test specimens made using such coupons may have an adverse effect on the test results

and increase scatter. The dimensions of the coupons for the different specimens are given in Table 3

to Table 9 or in the corresponding figures. In cases where specimen components require bending, the

dimensions will be influenced by the bend radius.

The sheet material for the specimens should be stored such that no damage or changes to the surface

can occur, e.g. through condensation, humidity, chemical reactions, etc.

If the design under consideration uses extrusions or cast material, then the specimens should also be made

using extruded profiles or cast material, e.g. aluminium and magnesium alloys as required by the design.

5.5.2 Bending and forming

The bending of the coupons for e.g. for making peel and H-specimens should be performed in a press

brake to the required bend angle and radius. Ideally, the inner radius of the bent part should be

2 t (t = sheet thickness). If the material does not allow this radius, it may be bent to a radius larger than

2 t, but not greater than the maximum value indicated in Table 5 to Table 7. Once the inner radius has

been determined, it should be maintained for all test specimens in the same test series.

The components of the double disc specimen require either the use of drawing- or deep-drawing tools

or special manufacturing technologies such as casting for their fabrication. Press forming tools, e.g.

deep-drawing tools, should not be used for other than the double disc specimens, because the large

number of process parameters, e.g. clamping force, blank holder geometry, quantity and properties of

lubricant, and surface roughness of tools, can influence the degree of work-hardening, sheet thickness

10 © ISO 2019 – All rights reserved

and surface conditions, and thus the properties of the specimens, making a comparison of the results

difficult or even impossible.

Generally, for AHS and UHS steels, much larger bend and drawing radii are necessary. In such cases, it

can be necessary to modify the flange width, the edge distance and the location of the joints accordingly.

5.5.3 Joining

Suitable jigs should be used for positioning the coupons during joining and ensuring a precise location

of the joints and uniform load distribution during testing.

Specific dimensions of specimens e.g. flange width and inner width of the KS-2 specimens should be

modified in accordance with the space requirements for tool accessibility and larger dimensions of

joints and joining elements, especially in the case of AHS and UHS steels and larger wall thicknesses.

The joining sequence for all specimens should be from the middle of the specimen towards the edge, see

Figure 3. The joining sequence for the different multi-joint specimens should be such that enveloping

is avoided. The size or diameter of all joints should conform to the specifications. If necessary, modify

the joining force or displacement to compensate for the effect of work hardening and sheet thickness

changes. In some cases, it can be necessary to use modified tools (clinching) or modified joining

elements, e.g. self-piercing rivets.

The equipment and all parameters used for the fabrication of the specimens should be documented in

the test report (see ISO 15609-5:2004, Annex A).

If mechanical joining is used in combination with an adhesive, the name and type of adhesive,

information on the surface pre-treatment, curing temperature, etc. should be included in the test report.

Figure 3 — Joining sequence for H-specimens

5.5.4 Tolerances

The accurate fabrication of the test specimens is of great importance, as improper methods of

preparation can greatly bias the test results. More specifically, the tolerances should not exceed the

values given in the tables for the respective specimens. For the hat and the double disc specimens the

flange angle should be 90° ± 0,5°.

5.5.5 Storage

Test specimens susceptible to corrosion under normal storage conditions, e.g. in air at room temperature,

should be protected accordingly, preferably by storage in an inert medium. The test specimen should be

removed from the storage medium shortly before testing.

5.5.6 Inspection

All test specimens should be inspected before testing. Special attention should be paid to the geometry

of the specimens, i.e. width and flange angles and to the joints. Gauges are recommended for the overall

check of the dimensions.

5.6 Test specimen geometry

5.6.1 General

The geometry of the specimens, and the location, pitch and size of the mechanical joints, should be

modified such that design and manufacturing requirements can be taken into consideration. For

example, pitch, joint diameter/size and orientation, flange width, and the location of the joint on the

flange may be modified as required. Suitable jigs should be used for positioning the coupons during

joining and ensuring a precise location of the joints. Specific dimensions of specimens e.g. flange width

and inner width of the KS-2 specimens should be modified in accordance with the space requirements

for tool accessibility and larger dimensions of joints and joining elements, especially in the case of AHS

and UHS steels and larger wall thicknesses.

The geometry and the dimensions of the different standard specimens are given in the corresponding

figures and tables, below. Note that as stated under 5.1, specimen dimensions should be modified such

that the joints are able to perform under optimum boundary conditions.

5.6.2 Specimen geometry of tensile shear and peel specimens

The specimens shown in Figure 4 and Figure 5 generally have a stiffness which generally is much lower

than that of real structures. The usability of results obtained using such specimens is thus limited, see

also 5.1 and 5.4.

The flat specimen with two joints, Figure 5 offers no real advantage as compared to the specimen in

accordance with ISO 14273:2016, Figure 4, but is more difficult to manufacture and to test, requiring

special grips for the wider versions.

The multi-joint tensile-shear and peel specimens shown in Figure 6 and Figure 7 are stiffer and offer

a number of advantages over the

...

RAPPORT ISO/TR

TECHNIQUE 12998

Première édition

2019-04

Assemblage mécanique — Lignes

directrices pour les essais de fatigue

des assemblages

Mechanical joining — Guidelines for fatigue testing of joints

Numéro de référence

©

ISO 2019

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2019

Tous droits réservés. Sauf prescription différente ou nécessité dans le contexte de sa mise en œuvre, aucune partie de cette

publication ne peut être reproduite ni utilisée sous quelque forme que ce soit et par aucun procédé, électronique ou mécanique,

y compris la photocopie, ou la diffusion sur l’internet ou sur un intranet, sans autorisation écrite préalable. Une autorisation peut

être demandée à l’ISO à l’adresse ci-après ou au comité membre de l’ISO dans le pays du demandeur.

ISO copyright office

Case postale 401 • Ch. de Blandonnet 8

CH-1214 Vernier, Genève

Tél.: +41 22 749 01 11

Fax: +41 22 749 09 47

E-mail: copyright@iso.org

Web: www.iso.org

Publié en Suisse

ii © ISO 2019 – Tous droits réservés

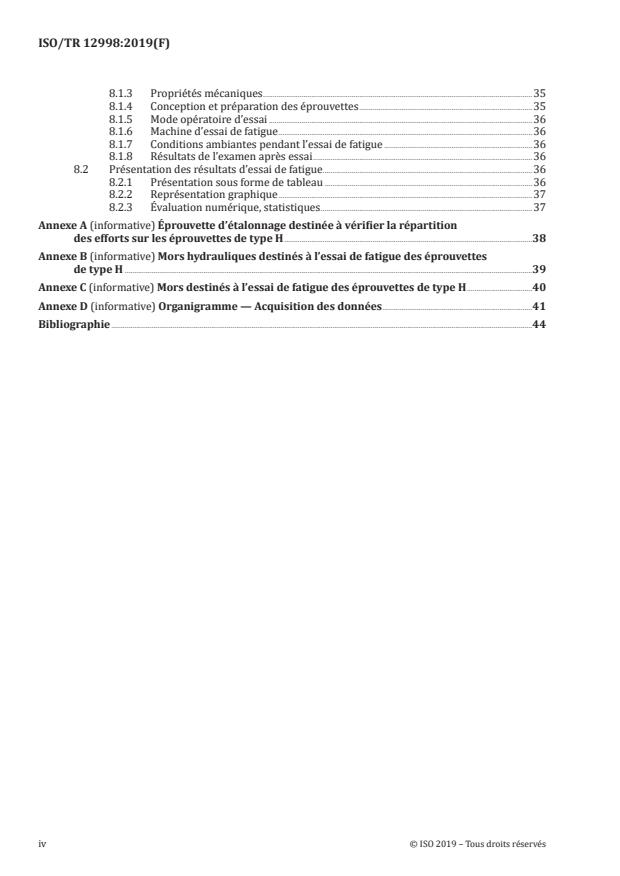

Sommaire Page

Avant-propos .v

Introduction .vi

1 Domaine d’application . 1

2 Références normatives . 1

3 Termes et définitions . 1

4 Symboles et abréviations . 5

5 Éprouvettes . 7

5.1 Généralités . 7

5.2 Matériaux des éprouvettes . 8

5.3 Types d’éprouvettes . 8

5.4 Choix des éprouvettes appropriées . 8

5.5 Fabrication des éprouvettes .11

5.5.1 Coupons pour la fabrication des éprouvettes .11

5.5.2 Pliage et formage .11

5.5.3 Assemblage .11

5.5.4 Tolérances .12

5.5.5 Stockage .12

5.5.6 Inspection .12

5.6 Géométrie de l’éprouvette .12

5.6.1 Généralités .12

5.6.2 Géométrie des éprouvettes pour l’effort de traction-cisaillement et

d’arrachement . .13

5.6.3 Géométrie des éprouvettes en oméga et autres profilés fermés .19

5.6.4 Éprouvette en double disque et KS-2 .23

6 Mors et alignement des éprouvettes .25

6.1 Généralités .25

6.2 Vérification et réglage des mors et de l’alignement des éprouvettes .25

6.2.1 Alignement .25

6.2.2 Vérification du serrage.25

6.3 Conception du dispositif de fixation .26

6.3.1 Généralités .26

6.3.2 Exemple de conception appropriée du dispositif de serrage .27

7 Mode opératoire d’essai.28

7.1 Généralités .28

7.2 Machine d’essai .28

7.3 Montage des dispositifs de serrage/mors .28

7.4 Mode opératoire de serrage.28

7.5 Essai de fatigue .29

7.5.1 Généralités .29

7.5.2 Définition des conditions d’effort pour l’essai de fatigue .30

7.5.3 Fréquence d’essai .32

7.6 Fin de l’essai .32

7.6.1 Généralités .32

7.6.2 Critère de rupture et nombre de cycles à la rupture .33

7.6.3 Rigidité .34

7.6.4 Acquisition des données .35

7.7 Contre-essais .35

8 Rapport d’essai .35

8.1 Informations de base .35

8.1.1 Généralités .35

8.1.2 État du matériau avant la préparation des éprouvettes pour l’essai de fatigue .35

8.1.3 Propriétés mécaniques .35

8.1.4 Conception et préparation des éprouvettes .35

8.1.5 Mode opératoire d’essai .36

8.1.6 Machine d’essai de fatigue .36

8.1.7 Conditions ambiantes pendant l’essai de fatigue .36

8.1.8 Résultats de l’examen après essai .36

8.2 Présentation des résultats d’essai de fatigue .36

8.2.1 Présentation sous forme de tableau .36

8.2.2 Représentation graphique .37

8.2.3 Évaluation numérique, statistiques .37

Annexe A (informative) Éprouvette d’étalonnage destinée à vérifier la répartition

des efforts sur les éprouvettes de type H .38

Annexe B (informative) Mors hydrauliques destinés à l’essai de fatigue des éprouvettes

de type H .39

Annexe C (informative) Mors destinés à l’essai de fatigue des éprouvettes de type H .40

Annexe D (informative) Organigramme — Acquisition des données .41

Bibliographie .44

iv © ISO 2019 – Tous droits réservés

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes

nationaux de normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est

en général confiée aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude

a le droit de faire partie du comité technique créé à cet effet. Les organisations internationales,

gouvernementales et non gouvernementales, en liaison avec l'ISO participent également aux travaux.

L'ISO collabore étroitement avec la Commission électrotechnique internationale (IEC) en ce qui

concerne la normalisation électrotechnique.

Les procédures utilisées pour élaborer le présent document et celles destinées à sa mise à jour sont

décrites dans les Directives ISO/IEC, Partie 1. Il convient, en particulier, de prendre note des différents

critères d'approbation requis pour les différents types de documents ISO. Le présent document a été

rédigé conformément aux règles de rédaction données dans les Directives ISO/IEC, Partie 2 (voir www

.iso .org/directives).

L'attention est attirée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable

de ne pas avoir identifié de tels droits de propriété et averti de leur existence. Les détails concernant

les références aux droits de propriété intellectuelle ou autres droits analogues identifiés lors de

l'élaboration du document sont indiqués dans l'Introduction et/ou dans la liste des déclarations de

brevets reçues par l'ISO (voir www .iso .org/brevets).

Les appellations commerciales éventuellement mentionnées dans le présent document sont données

pour information, par souci de commodité, à l’intention des utilisateurs et ne sauraient constituer un

engagement.

Pour une explication de la nature volontaire des normes, la signification des termes et expressions

spécifiques de l'ISO liés à l'évaluation de la conformité, ou pour toute information au sujet de l'adhésion

de l'ISO aux principes de l’Organisation mondiale du commerce (OMC) concernant les obstacles

techniques au commerce (OTC), voir www .iso .org/avant -propos.

Le présent document a été élaboré par le comité technique ISO/TC 44, Soudage et techniques connexes,

sous-comité SC 6, Soudage par résistance et assemblage mécanique allié.

Il convient que l’utilisateur adresse tout retour d’information ou toute question concernant le présent

document à l’organisme national de normalisation de son pays. Une liste exhaustive desdits organismes

se trouve à l’adresse www .iso .org/fr/members .html. Les interprétations officielles, lorsqu’elles existent,

sont disponibles à cette adresse: https: //committee .iso .org/sites/tc44/home/interpretation .html.

Introduction

Le présent document donne des recommandations pour l’essai de fatigue d’éprouvettes dont les

dimensions sont renseignées, à assemblage simple et double pour les assemblages mécaniques rivetés,

clinchés et vissés. Les types d’éprouvettes en forme de H, en oméga, en double disque et KS-2 sont

spécifiés. Le présent document est basé sur l’ISO 18592, norme relative aux essais de fatigue des

soudures par points de résistance.

Les essais de fatigue spécifiés dans le présent document sont menés à température ambiante, à des

amplitudes d’effort constantes et des rapports de charge spécifiés. Pour la plupart des éprouvettes, les

efforts primaires subis par les assemblages sont des efforts de cisaillement et d’arrachement. Certaines

éprouvettes peuvent être soumises à des efforts de torsion ou de flexion; les assemblages eux-mêmes

subissent des efforts de cisaillement et d’arrachement non uniformes.

vi © ISO 2019 – Tous droits réservés

RAPPORT TECHNIQUE ISO/TR 12998:2019(F)

Assemblage mécanique — Lignes directrices pour les

essais de fatigue des assemblages

1 Domaine d’application

Le présent document fournit des recommandations relatives aux éprouvettes et aux modes opératoires

d’essai applicables aux essais de fatigue à amplitude d’effort constante, ces essais étant effectués sur

des éprouvettes de tôle à assemblage simple et à assemblages multiples, dans la gamme d’épaisseur

comprise entre 0,5 mm et 6 mm, exposées à une température ambiante et à une humidité relative

maximale de 80 %.

NOTE La gamme d’épaisseurs pour les aciers à haute résistance mécanique (AHSS) et les aciers à très haute

résistance (UHSS) est généralement inférieure à 3,0 mm. Des épaisseurs plus grandes s’appliquent aux alliages

d’aluminium.

Le présent document couvre ce qui suit:

— l’essai des assemblages pour évaluer les matériaux;

— l’évaluation de l’influence du type d’assemblage et des dimensions de l’assemblage sur les résultats

d’essai;

— l’évaluation de l’influence du type d’effort et du mode d’effort sur les résultats d’essai;

— l’essai d’éprouvettes semblables aux composants pour évaluer leur performance structurelle.

Selon l’éprouvette utilisée, il est possible d’évaluer, à partir des résultats, le comportement en fatigue

des assemblages lors d’efforts de cisaillement, d’arrachement, de tension normale et de combinaisons

de ces efforts et de ceux de l’éprouvette soumise à l’essai.

Les résultats des essais de fatigue obtenus avec les éprouvettes semblables aux composants

conviennent pour déduire des critères de sélection des matériaux et des combinaisons d’épaisseur pour

les structures et les composants soumis à des efforts cycliques. Cette indication est particulièrement

pertinente pour les résultats obtenus avec des éprouvettes dans des conditions aux limites, c’est-à-dire

dont la rigidité locale est similaire à celle de la structure concernée. Les résultats d’un essai de fatigue

conviennent à une application directe à la conception uniquement lorsque les conditions d’effort en

service et la rigidité de la conception dans la zone d’assemblage sont similaires.

Le présent document ne s’applique pas aux applications d’ingénierie civile telles que les bâtiments

métalliques et la construction en acier, qui sont traitées par d’autres normes applicables.

2 Références normatives

Le présent document ne contient aucune référence normative.

3 Termes et définitions

Pour les besoins du présent document, les termes et définitions suivants s’appliquent.

L’ISO et l’IEC tiennent à jour des bases de données terminologiques destinées à être utilisées en

normalisation, consultables aux adresses suivantes:

— ISO Online browsing platform: disponible à l’adresse https: //www .iso .org/obp

— IEC Electropedia: disponible à l’adresse http: //www .electropedia .org/

3.1

effort

effort répété

F

force appliquée variant de manière simple et périodique entre des valeurs maximale et minimale

constantes

Note 1 à l'article: Adapté de l’ISO 14324:2003, 3.12.

3.2

effort maximal

F

max

valeur algébrique la plus élevée de l’effort répété (3.1)

[SOURCE: ISO 14324:2003, 3.9]

3.3

effort minimal

F

min

valeur algébrique la plus basse de l’effort répété (3.1)

[SOURCE: ISO 14324:2003, 3.11]

3.4

étendue d’effort

ΔF

différence entre l’effort maximal et l’effort minimal (3.3)

ΔF = F − F

max min

[SOURCE: ISO 14324:2003, 3.8]

3.5

amplitude d’effort

F

a

demi-étendue d’effort (3.4)

F = 0,5 ΔF

a

[SOURCE: ISO 14324:2003, 3.6]

3.6

effort moyen

F

m

moyenne de l’effort maximal et de l’effort minimal (3.3)

F = 0,5 (F + F )

m max min

[SOURCE: ISO 14324:2003, 3.10]

3.7

rapport de charge

R

effort minimal (3.3) divisé par l’effort maximal (3.2)

F

min

R=

F

max

[SOURCE: ISO 14324:2003, 3.7]

2 © ISO 2019 – Tous droits réservés

3.8

type d’effort

effort de cisaillement primaire ou d’arrachement primaire

3.9

mode d’effort

effort d’amplitude constante ou d’amplitude variable

3.10

durée de vie en fatigue

N

f

nombre de cycles d’effort auquel une rupture se produit, ou avant qu’un critère de rupture défini pour

l’essai soit rempli

3.11

endurance en fatigue

N

e

nombre de cycles auquel il a été convenu d’arrêter l’essai même en l’absence de rupture

3.12

diagramme F-N

diagramme obtenu en traçant l’amplitude d’effort (3.5) [ou l’étendue d’effort (3.4) ou l’effort maximal

(3.2)] en ordonnée, et le nombre de cycles d’effort [ou d’endurance en fatigue (3.11) si l’essai est terminé

avant la rupture] en abscisse

Note 1 à l'article: Le diagramme F-N est également appelé diagramme de Wöhler F-N ou diagramme d’amplitude

d’effort/nombre de cycles d’effort.

Note 2 à l'article: Dans la pratique, des échelles logarithmiques sont utilisées sur les deux axes.

Note 3 à l'article: Ce type de diagramme est généralement utilisé pour soumettre à l’essai des éprouvettes à

assemblage mécanique ou soudées, car la comparaison porte sur la performance de l’assemblage ou du soudage,

mais non sur la performance des assemblages ou des soudures sur la base de leurs sections transversales

respectives.

3.13

diagramme S-N

diagramme obtenu en traçant l’amplitude de contrainte (ou l’étendue de contrainte ou la contrainte

maximale) en ordonnée, et le nombre de cycles d’effort [ou d’endurance en fatigue (3.11) si l’essai est

terminé avant la rupture] en abscisse

Note 1 à l'article: Le diagramme S-N est également appelé diagramme de Wöhler S-N ou diagramme d’amplitude

de contrainte/nombre de cycles d’effort.

Note 2 à l'article: Le diagramme S-N n’est généralement pas adapté aux éprouvettes comportant des assemblages

par points et mécaniques car la contrainte est basée sur la section transversale de l’assemblage ou du composant.

Note 3 à l'article: Ce type de diagramme est généralement utilisé pour comparer la performance de structures et

d’éprouvettes semblables aux composants, en particulier si le type de répartition de l’effort est indéfini et/ou non

uniforme, par exemple, les éprouvettes à profilés fermés soumises à un effort de flexion ou de torsion 3 points.

3.14

limite d’endurance

effort maximal (3.2) ou étendue d’effort (3.4) auquel/à laquelle une éprouvette peut subir un nombre

défini de cycles d’effort sans se rompre

3.15

limite de fatigue

amplitude d’effort (3.5) [ou étendue d’effort (3.4) ou effort maximal (3.2)] à laquelle une éprouvette peut

subir un nombre infini ou spécifié de cycles d’effort sans se rompre

3.16

étendue de déplacement

∆L

changement de longueur d’une éprouvette (L − L ) entre des efforts F et F

max min max min

3.17

amplitude de déplacement

ΔL

demi-étendue de déplacement (3.16)

3.18

rigidité

C

étendue d’effort (3.4) divisée par l’étendue de déplacement (3.16) correspondante

FF−

maxmin

C=

ΔL

Note 1 à l'article: La rigidité d’une éprouvette représente une mesure de son changement de longueur sous

l’effort. Lors des essais de fatigue des éprouvettes, le changement de la rigidité représente une perte d’intégrité

de l’éprouvette.

Note 2 à l'article: La rigidité est également définie comme le rapport effort-déplacement.

3.19

rigidité initiale

C

rapport effort-déplacement en conditions stables, c’est-à-dire

FF−

maxmin

C =

ΔL

Note 1 à l'article: Dans les cas où les conditions stables ne sont pas atteintes, une valeur de rigidité (3.19) calculée

soit à 10 s, soit à 500 cycles après le début de l’essai, quelle que soit la valeur obtenue en premier, sera utilisée

comme rigidité initiale.

Note 2 à l'article: Une condition stable est une condition dans laquelle, pour la première fois lors d’un essai, la

rigidité demeure constante dans une gamme de ± 1,5 % pendant une période de 10 s ou 500 cycles, quelle que soit

la valeur obtenue en premier, ou une condition dans laquelle la rigidité présente une diminution linéaire continue

sur une période de 10 s ou de 500 cycles, quelle que soit la valeur obtenue en premier.

3.20

perte de rigidité

C

L

réduction de la rigidité (3.18) par rapport à la rigidité initiale (3.19)

CC−

0 N

C =

L

C

3.21

rigidité relative

C

rel

rigidité (3.18) au nombre N de cycles d’effort C divisée par la rigidité initiale (3.19) C :

N 0

C

N

C =

rel

C

4 © ISO 2019 – Tous droits réservés

3.22

perte de rigidité relative en pourcentage

C

Lrel

diminution de la rigidité (3.18) à un nombre N de cycles d’effort, comparée à la rigidité initiale (3.19),

exprimée en pourcentage

CC−

0 N

C = ×100

Lrel

C

3.23

effort de glissement

F

sl

effort auquel le glissement se produit lors de l’essai

Note 1 à l'article: Le glissement peut être défini comme un critère de rupture.

3.24

pente de la ligne de régression à 50 % de probabilité de durée de vie en fatigue

k

gradient ou pente de la ligne (droite) de régression lorsque les résultats d’un essai de fatigue sont

tracés dans un diagramme bilogarithmique S-N ou F-N ou un diagramme de Wöhler, déterminé(e) par la

régression linéaire

Note 1 à l'article: La probabilité de survie parmi différentes probabilités de survie, par exemple 5 %/95 % ou

10 %/90 %, peut également être calculée en supposant que la dispersion à chaque niveau d’effort est identique.

4 Symboles et abréviations

Aux fins du présent document, les symboles présentés au Tableau 1 s’appliquent.

Tableau 1 — Symboles et abréviations

Symbole/abréviation Définition

A recouvrement

B largeur de l’éprouvette ou du coupon

b largeur intérieure du coupon d’essai

i

C rigidité

C rigidité initiale (rigidité en condition stable)

C rigidité à N cycles d’effort

N

C perte de rigidité

L

C rigidité relative

rel

C perte de rigidité relative en pourcentage

Lrel

d diamètre de l’alésage central

c

d diamètre du cercle primitif

e

E pas ou distance entre des assemblages mécaniques

F effort/effort répété

F amplitude d’effort

a

F effort moyen

m

F effort maximal

max

F effort minimal

min

F effort d’arrachement

p

F effort d’arrachement maximal

p,max

F effort d’arrachement minimal

p,min

Tableau 1 (suite)

Symbole/abréviation Définition

F effort d’arrachement transversal à la ligne d’assemblage

pt

F effort de cisaillement

s

F effort de cisaillement maximal

s,max

F effort de cisaillement minimal

s,min

F effort de glissement

Sl

F effort de cisaillement transversal à la ligne d’assemblage

st

H hauteur extérieure des profilés en oméga

h hauteur intérieure

i

h hauteur extérieure

o

h hauteur totale des éprouvettes de type H

H

h hauteur de la plaque latérale ou de la partie latérale

s

h hauteur de la partie latérale de type L

L

h hauteur de la partie de type U

U

l distance entre mors et recouvrement

a

l longueur de la surface bridée

c

l distance par rapport au bord

e

l longueur de l’éprouvette entre mors

g

l longueur totale de l’éprouvette

S

l longueur du coupon d’essai

t

l distance par rapport à la paroi

w

L déplacement de la traverse

L déplacement à l’effort moyen F

m m

L déplacement à l’effort maximal F

max m

L déplacement à l’effort minimal F

min m

N nombre de cycles d’effort

N nombre de cycles d’effort auquel la rupture se produit (durée de vie en fatigue)

f

N endurance en fatigue

e

N , N nombre de cycles d’effort utilisant la perte de rigidité absolue comme critère

Al All

de rupture pour les deux différentes éprouvettes

N , N nombre de cycles d’effort utilisant la perte de rigidité relative (pourcentage)

RI RII

comme critère de rupture pour les deux différentes éprouvettes

r rayon de pliage pour l’épaisseur de tôle t

1 1

r rayon de pliage pour l’épaisseur de tôle t

2 2

R rapport de charge

τ temps

t épaisseur de tôle

ε déformation mesurée à une position de pont i sur l’éprouvette d’étalonnage

i

ε déformation moyenne mesurée sur l’éprouvette d’étalonnage

m

σ contrainte d’arrachement

p

σ contrainte d’arrachement transversale à la ligne d’assemblage

pt

σ contrainte de cisaillement

s

σ contrainte de cisaillement parallèle à la ligne d’assemblage ou à l’axe de la ligne

sp

d’assemblage

σ contrainte de cisaillement transversale à la ligne d’assemblage

st

ΔL étendue de déplacement

6 © ISO 2019 – Tous droits réservés

Tableau 1 (suite)

Symbole/abréviation Définition

ΔF étendue d’effort

ΔP effort non uniforme

ΔP degré d’effort non uniforme à une position i

i

ΔP valeur maximale d’un effort non uniforme

max

AHS haute résistance mécanique (acier)

UHS très haute résistance mécanique (acier)

5 Éprouvettes

5.1 Généralités

Les éprouvettes sont conçues pour simuler, dans le cas des assemblages des structures à parois

minces, trois types d’efforts de base sous leurs formes primaires, c’est-à-dire effort de cisaillement

transversal à la ligne d’assemblage, effort de cisaillement parallèle à la ligne d’assemblage ou à l’axe

de la ligne d’assemblage, et effort d’arrachement (voir Figure 1). De plus, les éprouvettes semblables

aux composants, par exemple les profils creux tels que représentés sur la Figure 10, la Figure 11 et

la Figure 12 peuvent être soumises à une torsion et une flexion 3 points. Avec ces éprouvettes, la

performance de la structure est évaluée, les assemblages eux-mêmes étant soumis à une répartition de

l’effort non définie et non uniforme avec une combinaison d’efforts de cisaillement et d’arrachement, les

efforts étant au plus haut au milieu de l’éprouvette et au plus bas au niveau des extrémités bridées.

a) Effort de cisaillement (transversal à la ligne b) Effort d’arrachement

d’assemblage ou effort de cisaillement parallèle

à l’axe de la ligne d’assemblage)

Figure 1 — Trois cas d’efforts d’assemblages de base

NOTE 1 Dans le cas de structures réelles à parois minces, il peut généralement être supposé que les

assemblages ne sont jamais soumis à l’un des types de contraintes mentionnés ci-dessus, soit sous forme simple,

soit sous forme pure. Dans le cas des assemblages à recouvrement, soumis à des efforts de cisaillement, il existe

au moins un type de contrainte de cisaillement et, en raison de la déformation locale des tôles causée par cette

contrainte, il existe des contraintes d’arrachement. Même si la contrainte primaire exercée sur un assemblage à

recouvrement est une contrainte de cisaillement pur, une composante de contrainte d’arrachement est générée,

dont la valeur absolue dépend de l’importance de la déformation due à la contrainte de cisaillement exercée sur

l’assemblage. Cette déformation est fonction du moment de flexion, qui dépend des épaisseurs de tôles impliquées,

de l’importance des forces agissantes et de la rigidité locale. La rigidité elle-même est fonction des épaisseurs de

la tôle, des modules de Young du (des) matériau(x), de la largeur de la tôle, du recouvrement, de la position de

l’assemblage sur la tôle, des rayons de pliage, etc.

NOTE 2 Les éprouvettes de type H composant sont conçues pour être utilisées avec divers procédés et

éléments d’assemblage, par exemple le soudage par points, les rivets aveugles, les vis autotaraudeuses et formant

le filet, les rivets autoperçants, les boulons à filetage autofreinant, les boulons aveugles, le clinchage, le soudage

par point de friction-malaxage, le soudage laser et le soudage à l’arc sous gaz, et permettent ainsi une comparaison

des propriétés portantes des assemblages fabriqués par différentes méthodes.

En raison de la nécessité de rayons de pliage plus grands que ceux spécifiés dans les tableaux

correspondants, des exigences d’espace pour l’accessibilité des outils ou de la dimension des éléments

d’assemblage, etc., il peut être nécessaire de modifier la largeur de la tôle, le recouvrement ou la distance

par rapport au bord. Malgré ces modifications, il convient de s’assurer que les assemblages sont soumis

à l’essai dans les conditions de limite optimales.

Dans le cas des éprouvettes en oméga simple ou double soumises aux efforts de torsion et de pliage 3

points, les assemblages eux-mêmes sont soumis à des efforts complexes, avec lesquels les rapports des

types d’effort et la répartition de ces efforts sont non uniformes et non définis. Par ailleurs, les rapports

er

des trois types d’effort de base énumérés au 1 alinéa du présent paragraphe sont fonction de l’amplitude

d’effort, des conditions de fixation, et des combinaisons de matériaux et d’épaisseurs de tôles.

La qualité, la valeur et l’utilité des résultats des essais de fatigue dépendent, dans une large mesure,

du degré d’attention porté à la fabrication des éprouvettes, de leur vérification par des essais, de

l’acquisition et de l’évaluation des données d’essai, ainsi que de l’exhaustivité des documents.

5.2 Matériaux des éprouvettes

Il convient que les matériaux utilisés pour la fabrication des éprouvettes soient les mêmes que ceux

utilisés pour les produits ou les composants. Il convient si possible que les matériaux soient pris dans

le même lot de matériaux et que le sens de laminage soit identique pour tous les coupons. Il convient

de vérifier et de consigner la spécification des matériaux, y compris tout traitement thermique et

opération de formage, le type, l’épaisseur et la position du ou des revêtements, l’épaisseur de tôle, l’état

de la surface et les propriétés mécaniques avant les essais effectifs.

Il convient que le stockage du matériau des coupons permette d’éviter la corrosion et d’autres dégâts en

surface dus aux conditions environnementales et aux abus mécaniques.

5.3 Types d’éprouvettes

Plusieurs types d’éprouvettes sont actuellement utilisés dans les essais de fatigue, voir Figures 4 à 14.

Le présent document a pour objectif d’aider l’utilisateur à choisir des éprouvettes appropriées à la tâche

en cours.

5.4 Choix des éprouvettes appropriées

Le choix d’une éprouvette appropriée pour les essais de fatigue dépend de l’utilisation prévue des

résultats d’essai. Une exigence fondamentale relative à l’éprouvette est de convenir qu’elle permette la

simulation du type d’effort, du mode d’effort, de l’étendue d’effort et du rapport d’effort pertinents. Si les

résultats sont à utiliser à des fins de conception, il est alors important d’employer des éprouvettes avec

lesquelles une répartition des efforts similaire peut être obtenue. De plus, il convient que la rigidité de

l’éprouvette dans la zone d’assemblage soit similaire à celle du composant considéré.

8 © ISO 2019 – Tous droits réservés

Il convient que la rigidité locale de la zone d’assemblage dans le composant concerné soit étudiée en plus

de l’état de charge primaire des assemblages. La durée de vie en fatigue des assemblages est influencée

de manière décisive par l’effort d’arrachement, et non par l’effort de cisaillement. Par exemple, si les

assemblages peuvent être soumis à des amplitudes identiques d’effort de cisaillement et d’arrachement,

leur durée de vie pourrait varier d’un facteur d’au moins ~10 , la durée de vie des assemblages sous

effort de cisaillement étant plus longue.

Comme l’illustre la Figure 2, les assemblages mécaniques ne rompent jamais sous un effort de