ISO 105-X:1984

(Main)Textiles — Tests for colour fastness — Part X: Tests not included in parts A to S or part Z

Textiles — Tests for colour fastness — Part X: Tests not included in parts A to S or part Z

Textiles — Essais de solidité des teintures — Partie X: Solidité des teintures à des agents autres que ceux spécifiés dans les parties A à S et Z

General Information

- Status

- Withdrawn

- Publication Date

- 31-Aug-1984

- Withdrawal Date

- 31-Aug-1984

- Technical Committee

- ISO/TC 38/SC 1 - Tests for coloured textiles and colorants

- Drafting Committee

- ISO/TC 38/SC 1 - Tests for coloured textiles and colorants

- Current Stage

- 9599 - Withdrawal of International Standard

- Start Date

- 01-Dec-1987

- Completion Date

- 12-Feb-2026

Relations

- Revised

ISO 105-X11:1987 - Textiles — Tests for colour fastness — Part X11: Colour fastness to hot pressing - Effective Date

- 15-Apr-2008

- Revised

ISO 105-X09:1987 - Textiles — Tests for colour fastness — Part X09: Colour fastness to formaldehyde - Effective Date

- 15-Apr-2008

- Effective Date

- 15-Apr-2008

- Revised

ISO 105-X06:1987 - Textiles — Tests for colour fastness — Part X06: Colour fastness to soda boiling - Effective Date

- 15-Apr-2008

- Revised

ISO 105-X04:1987 - Textiles — Tests for colour fastness — Part X04: Colour fastness to mercerizing - Effective Date

- 15-Apr-2008

- Effective Date

- 15-Apr-2008

- Effective Date

- 15-Apr-2008

- Effective Date

- 15-Apr-2008

- Revised

ISO 105-X08:1987 - Textiles — Tests for colour fastness — Part X08: Colour fastness to degumming - Effective Date

- 15-Apr-2008

- Effective Date

- 15-Apr-2008

- Effective Date

- 15-Apr-2008

- Effective Date

- 15-Apr-2008

- Revised

ISO 105-X12:1987 - Textiles — Tests for colour fastness — Part X12: Colour fastness to rubbing - Effective Date

- 15-Apr-2008

ISO 105-X:1984 - Textiles -- Tests for colour fastness

ISO 105-X:1984 - Textiles — Tests for colour fastness — Part X: Tests not included in parts A to S or part Z Released:9/1/1984

Get Certified

Connect with accredited certification bodies for this standard

Control Union Certifications

Global certification for agriculture and sustainability.

Bureau Veritas Bangladesh

Bureau Veritas certification services in Bangladesh.

ECOCERT France

Leader in organic and sustainability certification worldwide.

Sponsored listings

Frequently Asked Questions

ISO 105-X:1984 is a standard published by the International Organization for Standardization (ISO). Its full title is "Textiles — Tests for colour fastness — Part X: Tests not included in parts A to S or part Z". This standard covers: Textiles — Tests for colour fastness — Part X: Tests not included in parts A to S or part Z

Textiles — Tests for colour fastness — Part X: Tests not included in parts A to S or part Z

ISO 105-X:1984 is classified under the following ICS (International Classification for Standards) categories: 59.080.01 - Textiles in general. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 105-X:1984 has the following relationships with other standards: It is inter standard links to ISO 105-X11:1987, ISO 105-X09:1987, ISO 105-X10:1987, ISO 105-X06:1987, ISO 105-X04:1987, ISO 105-X13:1987, ISO 105-X02:1987, ISO 105-X05:1987, ISO 105-X08:1987, ISO 105-X14:1987, ISO 105-X07:1987, ISO 105-X01:1987, ISO 105-X12:1987. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 105-X:1984 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

International Standard @ 105lX

INTERNATIONAL ORGANIZATION FOR STANOARDIZATION*MEMflYHAPOflHAR OPrAHM3AUMR no CTAHflAPTM3AUMM(.ORGANlSATlON INTERNATIONALE DE NORMALISATION

L

Textiles - Tests for colour fastness -

Part X : Tests not included in parts A to S or part Z

Textiles - Essais de solidité des teintures - Partie X : Solidité des teintures à des agents autres que ceux spécifiés dans les

parties A à S et Z

Second edition - 1984-10-01

L

I

UDC 677.016.47 Ref. No. IS0 105/X-1984 (E)

s

z

Descriptors : textiles, dyes, tests, colour fastness, carbonizing tests, chemical tests, mercerizing tests, solvent resistance tests, boiling

x

temperature tests, dyeing tests, tests to domestic products, thermal tests, ironing tests, friction tests, steam heating, wool, cotton, wool fabrics,

fabrics coated with plastics, polyvinyl chloride, aluminium chloride, sulphuric acid, sodium sulphite, hydrochloric acid, sodium hypochlorite,

@

O sodium carbonate, soaps, formaldehyde, migration, plasticizers, chlorination.

E Price based on 29 pages

Foreword

IS0 (the International Organization for Standardization) is a worldwide federation of

national standards bodies (IS0 member bodies). The work of preparing International

Standards is normally carried out through IS0 technical committees. Every member

body interested in a subject for which a technical committee has been established has

the right to be represented on that committee. International organizations, govern-

mental and non-governmental, in liaison with ISO, also take part in the work.

Draft International Standards adopted by the technical committees are circulated to

the member bodies for approval before their acceptance as International Standards by

the IS0 Council. They are approved in accordance with IS0 procedures requiring at

least 75 % approval by the member bodies voting.

International Standard IS0 105/X was prepared by Technical Committee ISO/TC 38,

Textiles.

IS0 105/B was first published in 1978. This second edition cancels and replaces the

first edition, section X12 of which has been technically revised and to which section

X14 has been added.

O International Organization for Standardization, 1984 0

Printed in Switzerland

Il

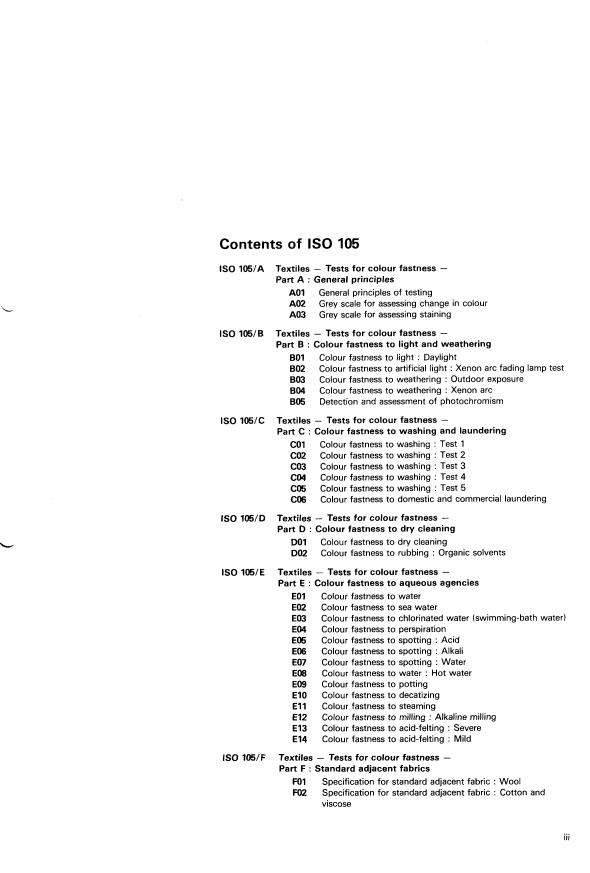

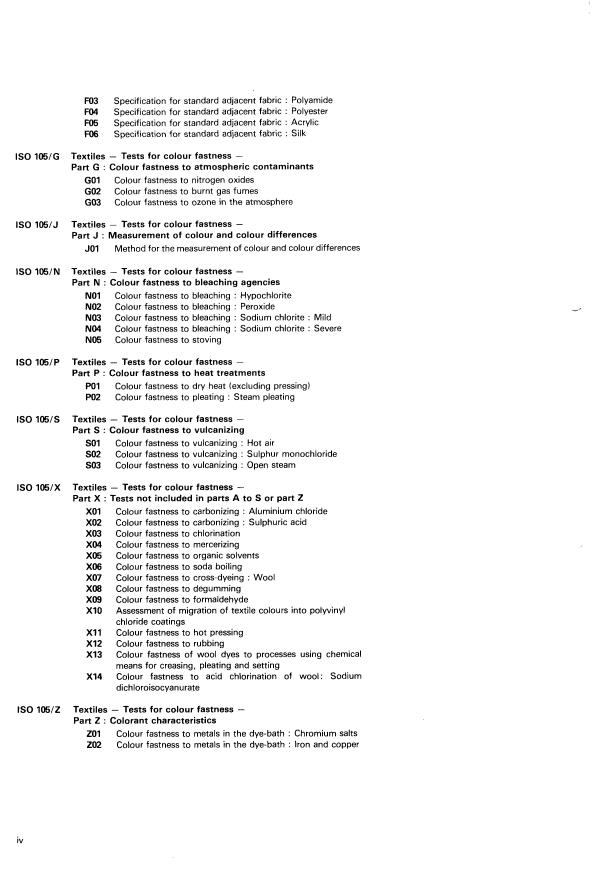

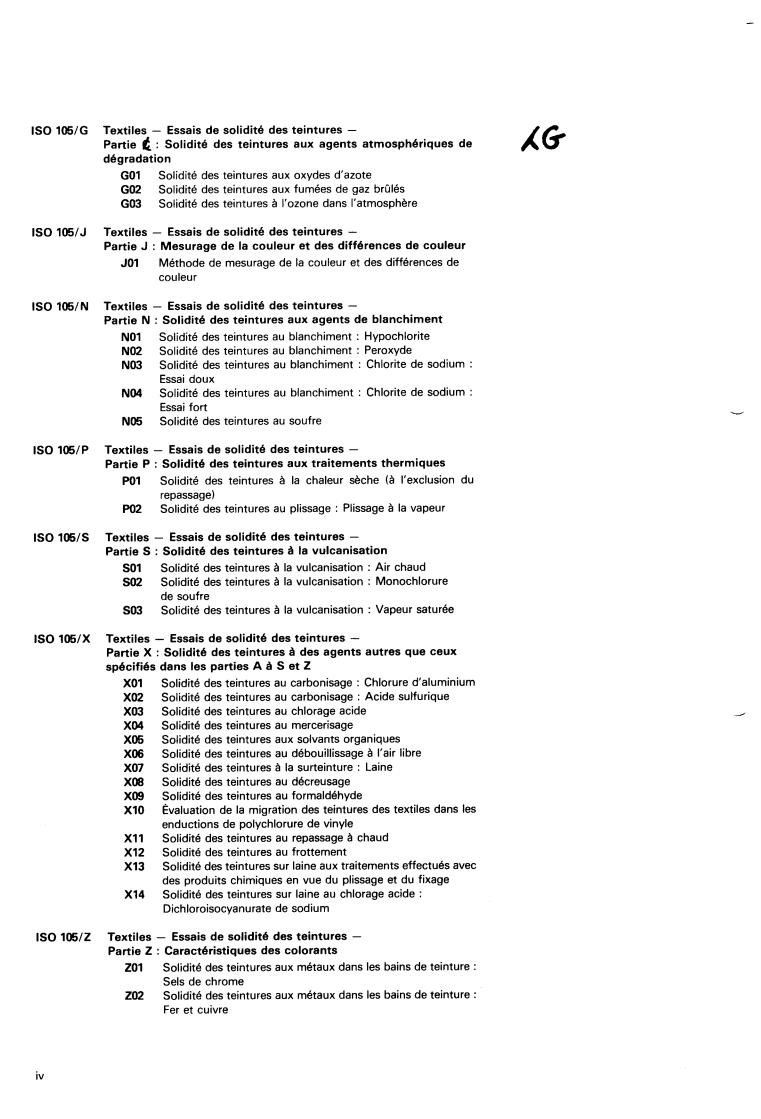

Contents of IS0 105

IS0 1E/A Textiles - Tests for colour fastness -

Part A : General principles

A01 General principles of testing

A02 Grey scale for assessing change in colour

A03 Grey scale for assessing staining

IS0 105/B Textiles - Tests for colour fastness -

Part B : Colour fastness to light and weathering

BO1 Colour fastness to light : Daylight

Colour fastness to artificial light : Xenon arc fading lamp test

BO2

Colour fastness to weathering : Outdoor exposure

BO3

Colour fastness to weathering : Xenon arc

Detection and assessment of photochromism

Bo5

Textiles - Tests for colour fastness -

IS0 1o5/C

Part C : Colour fastness to washing and laundering

Colour fastness to washing : Test 1

CO1

CO2 Colour fastness to washing : Test 2

Colour fastness to washing : Test 3

CO3

COQ Colour fastness to washing : Test 4

Colour fastness to washing : Test 5

Co5

CO6 Colour fastness to domestic and commercial laundering

Textiles - Tests for colour fastness -

IS0 105/D

Part D : Colour fastness to dry cleaning

DO1 Colour fastness to dry cleaning

Colour fastness to rubbing : Organic solvents

DO2

Textiles - Tests for colour fastness -

IS0 105/E

Part E : Colour fastness to aqueous agencies

E01 Colour fastness to water

E02 Colour fastness to sea water

E03 Colour fastness to chlorinated water (swimming-bath water)

E04 Colour fastness to perspiration

Colour fastness to spotting : Acid

EO5

E06 Colour fastness to spotting : Alkali

Colour fastness to spotting : Water

E07

E08 Colour fastness to water : Hot water

E09 Colour fastness to potting

E10 Colour fastness to decatizing

Colour fastness to steaming

El 1

E12 Colour fastness to milling : Alkaline milling

E13 Colour fastness to acid-felting : Severe

E14 Colour fastness to acid-felting : Mild

IS0 1ffi/F Textiles - Tests for colour fastness -

Part F : Standard adjacent fabrics

Fol Specification for standard adjacent fabric : Wool

Specification for standard adjacent fabric : Cotton and

F02

viscose

...

F03 Specification for standard adjacent fabric : Polyamide

Specification for standard adjacent fabric : Polyester

FO4

Fffi Specification for standard adjacent fabric : Acrylic

FO6 Specification for standard adjacent fabric : Silk

IS0 1&/G Textiles - Tests for colour fastness -

Part G : Colour fastness to atmospheric contaminants

GO1 Colour fastness to nitrogen oxides

Colour fastness to burnt gas fumes

GO2

GO3 Colour fastness to ozone in the atmosphere

Textiles - Tests for colour fastness -

IS0 105/J

Part J : Measurement of colour and colour differences

Method for the measurement of colour and colour differences

JO1

Textiles - Tests for colour fastness -

IS0 1E/N

Part N : Colour fastness to bleaching agencies

Colour fastness to bleaching : Hypochlorite

NO1

NO2 Colour fastness to bleaching : Peroxide

Colour fastness to bleaching : Sodium chlorite : Mild

NO3

N04 Colour fastness to bleaching : Sodium chlorite : Severe

Nffi Colour fastness to stoving

IS0 105/P Textiles - Tests for colour fastness -

Part P : Colour fastness to heat treatments

PO1 Colour fastness to dry heat (excluding pressing)

PO2 Colour fastness to pleating : Steam pleating

IS0 1O5/s Textiles - Tests for colour fastness -

Part S : Colour fastness to vulcanizing

Colour fastness to vulcanizing : Hot air

SO1

Colour fastness to vulcanizing : Sulphur monochloride

SO2

SO3 Colour fastness to vulcanizing : Open steam

Textiles - Tests for colour fastness -

IS0 m/x

Part X : Tests not included in parts A to S or part 2

xo1 Colour fastness to carbonizing : Aluminium chloride

x02 Colour fastness to carbonizing : Sulphuric acid

Colour fastness to chlorination

X03

XO4 Colour fastness to mercerizing

Colour fastness to organic solvents

XO5

Colour fastness to soda boiling

XO6

X07 Colour fastness to cross-dyeing : Wool

XO8 Colour fastness to degumming

Colour fastness to formaldehyde

XO9

Assessment of migration of textile colours into polyvinyl

x10

chloride coatings

XI 1 Colour fastness to hot pressing

XI2 Colour fastness to rubbing

Colour fastness of wool dyes to processes using chemical

XI3

means for creasing, pleating and setting

Colour fastness to acid chlorination of wool: Sodium

X14

dichloroisocyanurate

IS0 Textiles - Tests for colour fastness -

Part 2 : Colorant characteristics

201 Colour fastness to metals in the dye-bath : Chromium salts

Colour fastness to metals in the dye-bath : Iron and copper

iv

IS0 105/X-1984 (E)

XO1 Colour fastness to carbonizing : Aluminium chloride

5 TEST SPECIMEN

1 SCOPE AND FIELD OF APPLICATION

5.1 If the textile to be tested is fabric, use a speci-

This method is intended for determining the resistance of

men 10 cm x 4 cm.

the colour of textiles in all forms to the manufacturing

operation designed to remove vegetable impurities by a

treatment with aluminium chloride at high temperatures.

5.2 If the textile to be tested is yarn, knit it into fabric

It is mainly applicable to wool and textiles containing a specimen 10 cm x 4 cm or make a wick of parallel

and use

wool, particularly those containing also acetate or lengths 10 cm long and about 0,5 cm diameter, tied near

polyamide fibres. both ends.

5.3 If the textile to be tested is loose fibre, comb and

2 PRINCIPLE

compress enough of it to form a sheet 10 cm x 4 cm.

A specimen containing aluminium chloride solution is

dried, baked, rinsed and neutralized. The changes in colour

6 PROCEDURE

after rinsing, neutralizing and drying are assessed with the

6.1 Carry out the operations described in 6.2 to 6.5 with

grey scale.

the specimen and the test-control specimen in parallel in

separate baths.

3 REFERENCES

6.2 Immerse the specimen in the aluminium chloride

IS0 105 :

solution (4.2) for 15 min at room temperature (liquor

Section A01, General principles of testing.

ratio 20 : 1). Squeeze it to leave in 80 % of its own mass of

sol ut ion.

Section A02, Grey scale for assessing change in colour.

6.3 Dry the specimen by hanging it in an oven for 30 min,

or longer if necessary, at 60 * 2 OC. Then bake it by heating

4 APPARATUS AND REAGENTS

for 15 min at 115k 2 OC.

4.1 Oven for drying specimens in air at 60 k 2 OC and

baking in air at 115 k 2 OC.

6.4 Rinse the specimen for 5 min in cold running

tap-water and then divide it into two equal parts. Dry one

4.2 Aluminium chloride solution (relative density 1,037)

half by hanging it in air at a temperature not exceeding

containing 51,4 g of AICI3.6H,O per litre.

60 OC.

4.3 Ammonium hydroxide solution containing 2 ml of

6.5 Agitate the other half for 30 min at room temperature

20 % NH,OH per litre.

in the ammonium hydroxide solution (4.3) (liquor ratio

40 : 1). Then rinse it for 5 min in cold running tap-water

4.4 Test control : a dyeing of CI Mordant Red 3 (Colour and dry it by hanging it in air at a temperature not

Index, 3rd Edition) treated with potassium dichromate exceeding 60 OC.

(see clause 8).

6.6 Assess the effect on the unneutralized test-control

specimen with the grey scale (see clause 8). If the change

4.5 Grey scale for assessing change in colour (see clause 3).

IS0 105/X-1984 (E)

entered at 40 "C into a dye-bath containing 1 % CI Mordant

in colour is not equal to the rating 4-5 yellower on the

Red 3 (Colour Index, 3rd Edition), 10 % sodium sulphate

appropriate scale, the test has not been carried out

decahydrate (Na,SO,.IOH,O) and 3 %aceticacid (300 g/l),

correctly, and the operations described in 6.1 to 6.5

all percentages being calculated on the mass of the pattern,

inclusive should be repeated with a fresh specimen and a

at a liquor ratio of 40 : 1. .

fresh test-control specimen.

6.7 Assess the change in colour of each half of the

The dye-bath is raised to the boil in 30 min and boiled for

specimen with the grey scale.

a further 30 min. If necessary, the dye-bath is exhausted

by careful addition of 1 to 3 % acetic acid (300 g/l) or

7 TESTREPORT

1 % sulphuric acid (relative density 1,84), well diluted

with water. The bath is boiled for a further 15 min after

Report the numerical ratings for changes in colour for both

addition of the acid. The dye-bath is cooled down by

the rinsed and the neutralized portions of the specimen.

addition of cold water, and 0.5 % potassium dichromate

dissolved in water is added. The dye-bath is raised to the

8 NOTE

boil and boiled for 30 min. The pattern is then removed,

Test control. A well wetted-out pattern of wool cloth is

rinsed in cold running tap-water and dried.

IS0 105/X-1984 (E)

X02 Colour fastness to carbonizing : Sulphuric acid

1 SCOPE AND FIELD OF APPLICATION 5 TEST SPECIMEN

This method is intended for determining the resistance of

5.1 If the textile to be tested is fabric, use a speci-

all forms to the manufacturing men 10 cm x 4 cm.

the colour of textiles in

operation designed to remove vegetable impurities by a

treatment with sulphuric acid at high temperatures. It is

5.2 If the textile to be tested is yarn, knit it into fabric

mainly applicable to wool and textiles containing wool.

and use a specimen 10 cm x 4 cm or make a wick of parallel

lengths 10 cm long and about 0,5 cm diameter, tied near

both ends.

2 PRINCIPLE

5.3 If the textile to be tested is loose fibre, comb and

A specimen containing the sulphuric acid solution is dried,

compress enough of it to form a sheet 10 cm x 4 cm.

baked, rinsed and neutralized. The changes in colour after

rinsing, neutralizing and drying are assessed with the grey

scale.

6 PROCEDURE

6.1 Carry out the operations described in 6.2 to 6.5 with

3 REFERENCES

the specimen and test-control specimen in parallel, in

separate baths.

IS0 105 :

Section A01, General principles of testing.

6.2 Immerse the specimen in the sulphuric acid solution

(4.2) for 15 min at room temperature (liquor ratio 20 : 1).

Section A02, Grey scale for assessing change in colour.

Squeeze it to leave in 80 % of its own mass of solution.

6.3 Dry the specimen by hanging it in an oven for 30 min,

4 APPARATUS AND REAGENTS

or longer if necessary, at 60 * 2 OC. Then bake it by heating

4.1 Oven for drying specimens in air at 60 * 2 OC and

for 15 min at 105 2 2 OC.

baking in air at 105 * 2 OC.

6.4 Rinse the specimen for 5 min in cold running

4.2 Sulphuric acid solution containing 50 g of concen-

tap-water and then divide it into two equal parts. Dry one

trated sulphuric acid (relative density 1,84) per litre.

half by hanging it in air at a temperature not exceeding 60 OC.

4.3 Sodium carbonate solution containing 2 g of

6.5 Agitate the other half for 30 min at room temperature

anhydrous sodium carbonate per litre.

in the sodium carbonate solution (4.3) (liquor ratio 40 : 1).

Then rinse it for 5 min in cold running tap-water and dry

4.4 Test control : a dyeing of CI Mordant Red 3 (Colour

it by hanging it in air at a temperature not exceeding

Index, 3rd Edition), treated with potassium dichromate

60 OC.

(see clause 8).

6.6 Assess the effect on the unneutralized test-control

4.5 Grey scale for assessing change in colour (see clause 3). specimen with the grey scale (see clause 8). If the change in

IS0 105/X-1984 (E)

entered at 40°C into a dye-bath containing 1 % of CI

colour is not equal to the rating 2 yellower on the

appropriate scale, the test has not been carried out Mordant Red 3 Powder (Colour Index, 3rd Edition), 10 %

of sodium sulphate decahydrate (Na,SO,.IOH,O) and

correctly and the operations described in 6.1 to 6.5

inclusive should be repeated with a fresh specimen and a 3 % of acetic acid (300 gh), all percentages being calculated

fresh test-control specimen. on the mass of the pattern, at a liquor ratio of 40 : 1.

6.7 Assess the change in colour of each half of the

specimen with the grey scale.

The dye-bath is raised to the boil in 30 min and boiled for

a further 30 min. If necessary, the dye-bath is exhausted

7 TESTREPORT

by careful addition of 1 to 3 % of acetic acid (300 g/l)

or 1 % of sulphuric acid (relative density 1,84), well diluted

Report the numerical ratings for changes in colour for

with water. The bath is boiled for a further 15 min after

both the rinsed and the neutralized portions of the

addition of the acid. The dye-bath is cooled down by

specimen.

addition of cold water, and 0,5 % of potassium dichromate

dissolved in water is added. The dye-bath is raised to the

8 NOTE

boil and boiled for 30 min. The pattern is then removed,

Test control. A well wetted-out pattern of wool cloth is rinsed in cold running tap-water and dried.

IS0 105/X-1984 (E)

X03 Colour fastness to chlorination

1 SCOPE AND FIELD OF APPLICATION To prepare this reagent, use sodium hypochlorite of the

following composition :

This method is intended for determining the resistance of

- active chlorine : 140 to 160 g/I

in all forms to the

the colour of textiles of all kinds and

manufacturing operation in which an acid hypochlorite

- sodium chloride (NaCI) : 120 to 170 g/l

solution is used to prevent wool textiles from shrinking.

- sodium hydroxide (NaOH) : 20 g/I maximum

2 PRINCIPLE - sodium carbonate (Na,CO,) : 20 g/I maximum

A specimen of the textile in contact with adjacent fabrics

- iron (Fe) : 0.01 g/I maximum

is treated successively with solutions of hydrochloric acid,

Or :

sodium or lithium hypochlorite and sodium sulphite, rinsed

and dried. The change in colour of the specimen and the

Lithium hypochlorite (LiOCI) solution containing 1 g of

staining of the adjacent fabrics are assessed with the grey

available chlorine per litre.

scales. A test-control specimen is used.

To prepare this reagent, use solid lithium hypochlorite,

which contains approximately 300 g of LiOCl per kilogram.

About 5 g of solid lithium hypochlorite dissolved in 1 litre

3 REFERENCES

of distilled water yields a solution of the prescribed

IS0 105 :

concentration of 1 g of available chlorine per litre.

Section A01, General principles of testing.

4.4 Sodium sulphite solution containing 3 g of

Section A02, Grey scale for assessing change in colour.

Na2S0,.7H20 per litre.

Section A03, Grey scale for assessing staining.

4.5 Test control : dyeing of CI Acid Blue 37 (Colour

Index, 3rd Edition) on wool cloth (see clause 8).

4 APPARATUS AND REAGENTS

4.6 Grey scales for assessing change in colour and staining

4.1 Yarns of scoured unbleached undyed wool, undyed

(see clause 3).

bleached cotton and other fibres as desired for assessment

of staining, if fabrics or yarns are to be tested; comparable

adjacent fabrics if loose fibres are to be tested.

5 TEST SPECIMEN

4.2 Hydrochloric acid solution containing 6 ml of

hydrochloric acid (relative density 1.16 at 20 OC) per

5.1 If the textile to be tested is fabric, sew stitches of the

litre.

undyed yarns (4.1) at intervals of approximately 1 cm

into a specimen of the fabric 10 cm x 4 cm.

4.3 Either :

Sodium hypochlorite solution containing 1 g of active 5.2 If the textile to be tested is yarn, knit it into fabric

and make a composite specimen from it as in 5.1.

chlorine per litre.

IS0 105/X-1984 (E)

5.3 If the textile is loose fibre, comb and compress enough running tap-water and dry it by hanging it in air at a

of it to form a sheet 10 cm x 4 cm, place the sheet between temperature not exceeding 60 OC.

the wool and the cotton adjacent fabrics or other adjacent

fabrics and sew the three together with stitching at intervals

6.6 Assess the effect on the testtontrol specimen with

of 1 cm. The mass of the coloured textile should

the grey scale (see clause 8). If the change in colour is not

approximate to that of the wool adjacent fabric.

equal to rating 3, the test has not been carried out

correctly, and the operations described in 6.1 to 6.5

5.4 Prepare a composite specimen of the test-control inclusive should be repeated with fresh composite

specimen (4.5) in the way outlined for fabric in 5.1. specimens and a fresh composite test-control specimen.

6.7 Assess the change in colour of the specimen and the

6 PROCEDURE

staining of the adjacent fabrics with the grey scales.

6.1 Carry out the operations described in 6.2 to 6.5 with

the composite specimens and the composite test-control

7 TESTREPORT

specimen, in parallel, in separate baths.

Report the numerical rating for change in colour and the

numerical rating for staining of each kind of undyed fibre

6.2 Immerse the composite specimen in the hydrochloric

used.

acid solution (4.2) at a liquor ratio of 25 : 1 for 10 min

at room temperature.

8 NOTE

6.3 Add an equal volume of the sodium or lithium

Test control. A well wetted-out specimen of wool cloth is

hypochlorite solution (4.3) and keep the composite

entered at 4OoC into a dye-bath containing 1 % CI Acid

specimen immersed for a further 10 min.

Blue 37 (Colour Index, 3rd Edition), 10 % sodium sulphate

decahydrate (Na,SO,.lOH,O) and 3 % sulphuric acid

6.4 Rinse the composite specimen thoroughly in cold

(relative density 1,84), all percentages being calculated on

running tap-water and then immerse it in the sodium

the mass of the specimen, at a liquor ratio of 40 : 1.

sulphite solution (4.4) for 10 min, at 35 to 4OoC at a

liquor ratio of 50 : 1.

The dye-bath is raised to the boil in 15 min and boiled for

a further 45 min. The specimen is then removed, rinsed in

6.5 Thoroughly rinse the composite specimen in cold cold running tap-water and dried.

IS0 105/X-1984 (E)

X04 Colour fastness to mercerizing

1 SCOPE AND FIELD OF APPLICATION change in both hue and brightness according to grey

scale 2.

This method is intended for determining the resistance of

the colour of textiles to the action of concentrated

solutions of sodium hydroxide used in mercerizing. It is

3 REFERENCES

mainly applicable to cotton and to mixtures containing

IS0 105 :

cotton.

Section A01, Generalprinciples of testing.

2 PRINCIPLE

Section A02, Grey scale for assessing change in colour.

2.1 A specimen of the textile in contact with specified

Section A03. Grey scale for assessing staining.

adjacent fabric is treated with sodium hydroxide solution,

rinsed, acidified, again rinsed and dried. The change in

of the adjacent 4 APPARATUS AND REAGENTS

colour of the specimen and the staining

scales.

fabric are assessed with the grey

4.1 Cotton adjacent fabric at least 10 cm x 10 cm, for

evaluating staining.

2.2 As completely resistant specimens may show an

apparent increase in depth of colour, these would not be

4.2 Frame for holding specimen (see clause 8).

L rated 5 by the normal method of assessment. In such cases,

therefore, only the changes in hue and brightness should be

4.3

Sodium hydroxide (NaOH) solution, 300 g/î.

assessed using the grey scale, without consideration of the

increase in depth, and such assessments should be marked

4.4 Sulphuric acid solution containing 5 ml of concen-

with an asterisk (*I. The meaning of the asterisk has to be

trated sulphuric acid (relative density 1.84) per litre.

explained in a foot-note.

Examples

4.5 Acetic acid solution containing 10 ml of glacial acetic

acid per litre.

5 * : Increase in depth (not considered); no change in

hue and brightness.

4.6 Grey scales for assessing change in colour and staining

3-4 redder * : Increase in depth (not considered); the

(see clause 3).

hue became redder matching grey scale 34.

2 bluer, duller * : Increase in depth (not considered);

5 TEST SPECIMEN

the shade changed in hue and brightness according to

grey scale 2.

5.1 If the textile to be tested is fabric, sew a specimen of

it at least 10 cm x 10 cm to an equal sized piece of the

2.3 Specimens which do not increase in depth shall be

adjacent fabric (4.1) around all four sides. Fasten this

assessed in the normal manner and the results shall not be

composite specimen to a frame firmly, but without

marked with an asterisk. excessive tension.

Example

5.2 If the textile to be tested is yarn or thread, wind an

amount of it equal to the mass of adjacent fabric on a rigid

2 weaker, bluer, duller : Loss in depth (considered) and

IS0 105/X-1984 (El

frame firmly, but without excessive tension, with the the adjacent fabric with the appropriate grey scale (see

strands close together and parallel to provide an area at clause 3).

least 10 cm x 10 cm. Sew an equal sized piece of the

adjacent fabric (4.1) to this area along the two sides across

6.5 If the specimen does not show increased depth of

the strands.

colour, assess the change as an overall contrast (see 2.3) and

the staining of the adjacent fabric with the grey scales.

6 PROCEDURE

7 TESTREPORT

6.1 Immerse the composite specimen with the coloured

material uppermost in the sodium hydroxide solution (4.3)

7.1 In the case of assessments in accordance with 6.4,

at 20 f 2 "C for 5 min. Rinse the composite specimen in

report and mark with an asterisk any changes in hue and/or

1 litre of water at 70 * 2 "C over a

the frame by pouring on

brightness of the specimen and report the numerical rating

period of 1 min and then rinsing in cold running tap-water

for staining of the cotton adjacent fabric.

for 5 min.

7.2 In the case of assessments in accordance with 6.5,

6.2 Remove the composite specimen from the frame and

report the numerical rating for change in colour of the

immerse it in the sulphuric acid solution (4.4) or in the

specimen and the numerical rating for staining of the

acetic acid solution (4.5) for 5 min, at a liquor ratio of

cotton adjacent fabric.

50 : 1. Rinse the specimen in cold running tap-water until

neutral.

8 NOTE

6.3 Remove the stitching along three sides of the specimen

(one side for yarns and threads) and dry it by hanging it

For the test, a metal frame is suitable which consists of two

in air at a temperature not exceeding 60 OC, taking care

folding wings which in closed position can be locked by a

that the adjacent fabric and the coloured material are kept

wing-nut. The two wings have fitting open squares of about

apart except at the remaining stitching.

8 cm x 8 cm. All four sides of the frame are corrugated or

contain needle bars in order to fix the composite specimen

during the treatment. The rigid frame for yarns and threads

6.4 If the specimen shows increased depth of colour,

a little larger than the corrugated frame or the

assess the change in hue and/or brightness only, using the should be

needle bar and fits into the metal frame.

appropriate grey scale (see clause 3). Assess the staining of

IS0 105/X-1984 (E)

X05 Colour fastness to organic solvents

1 SCOPE AND FIELD OF APPLICATION

If first adjacent fabric is : Second piece to be :

I

This method is intended for determining the resistance of

cotton wool

the colour of textiles of all kinds and in all forms to organic

wool cotton

solvents. If dry-cleaning is involved, use the method in

section Dol. si1 k cotton

wool

linen

viscose wool

2 PRINCIPLE

viscose

acetate or triacetate

A specimen of the textile in contact with adjacent fabrics polyamide wool or cotton

is agitated in the solvent and dried. The change in colour polyester wool or cotton

of the specimen and the staining of the adjacent fabrics are

acrylic wool

assessed with the grey scales.

5 TEST SPECIMEN

3 REFERENCES

5.1 If the textile to be tested is fabric, place a specimen

IS0 105 :

10 cm x 4 cm between the two adjacent fabrics (4.3) and

Section A0 1, General principles of testing.

sew along all four sides to form a composite specimen.

Section A02, Grey scale for assessing change in colour.

5.2 If the textile to be tested is yarn, knit it into fabric

Section A03, Grey scale for assessing staining.

and treat it as in 5.1 or form a layer of parallel lengths of

it between the two pieces of adjacent fabric (4.31, the

amount of yarn taken being approximately equal to half

4 APPARATUS AND REAGENTS

the combined mass of the adjacent fabrics. Sew along all

four sides to hold the yarn in place and to form a

4.1 Suitable container with means of agitation (see 8.1).

composite specimen.

4.2 Specified solvent(s) (see 8.2).

5.3 If the textile to be tested is loose fibre, comb and

compress an amount approximately equal to half the

4.3 Two adjacent fabrics, each measuring 10 cm x 4 cm,

combined mass of the adjacent fabrics (4.3) to form a sheet

one piece made of the same kind of fibre as that of the

10 cm x 4 cm. Place the sheet between the two adjacent

textile to be tested, or that predominating in the case of

fabrics and sew along all four sides to hold the fibres in

blends, the second piece made of the fibre as indicated in

place and to form a composite specimen.

the table below or, in the case of blends, of the kind of

fibre second in order of predominance, or as otherwise

specified.

6 PROCEDURE

4.4 Grey scales for assessing change in colour and staining 6.1 Agitate the composite specimen continuously for

(see clause 3). 30 min in the solvent at room temperature, at a liquor ratio

IS0 105/X-1984 (El

7 TESTREPORT

of 40 : 1. If the agitation is by hand, the specimen should

be pressed against the container every 2 min with a glass

Report the solvent used, the numerical rating for change in

rod (see 8.1). without removing the specimen from the

colour and the numerical rating for colour staining of each

solvent.

kind of adjacent fabric used.

8 NOTES

6.2 Squeeze excess solvent from the specimen and dry it

8.1 A 500 ml beaker or other suitable open container may

by hanging it in air at a temperature of 80 k 2 "C without

be used for the test, agitation being by hand with a glass

unstitching. Take the precautions necessary for safety in

rod flattened at one end. A closed vessel agitated by

drying flammable or explosive solvents.

shaking or tumbling in a hand- or motordriven machine

may be used.

6.3 Remove the stitching, and assess the change in colour

8.2 The test should be carried out with the solvent or

of the specimen and the staining of the adjacent fabrics

solvents commonly employed in the country concerned.

with the grey scales.

IS0 105/X-1984 (E)

X06 Colour fastness to soda boiling

1 SCOPE AND FIELD OF APPLICATION

4.4 Adjacent fabric measuring 10 cm x 4 cm of the type

under test (or, if fibre or yarn is being tested, adjacent

1 .I This method is intended for determining the resistance

fabric made from the same kind of fibre).

of the colour of textiles of all kinds and in all forms to the

action of boiling dilute sodium carbonate solutions. It is

4.5 Sodium carbonate solution containing og of

mainly applicable to natural and regenerated cellulose

anhydrous sodium carbonate per litre.

materials.

4.6 Sodium carbonate solution containing

og of

1.2 Two tests are given : one with and the other without

anhydrous sodium carbonate and 49 of sodium

the addition of a reduction inhibitor.

rn-nitrobenzenesulphonate per litre.

4.7 Test control : dyeings of CI Vat Red 1 (Colour Index,

2 PRINCIPLE

3rd Edition; see clause 8).

A specimen of the textile between specified undyed cloths

is rolled around a glass rod and treated with boiling sodium

4.8 Grey scales for assessing change in colour and staining

carbonate solution with and without the addition of a

(see clause 3).

reduction inhibitor. The composite specimen is rinsed, the

cloths are separated and dried. The change in colour of the

specimen and the staining of the undyed cloths are assessed

5 TEST SPECIMENS

with the grey scales.

5.1 Two composite specimens, prepared as follows, are

required for the tests with and without the addition of a

3 REFERENCES

reduction inhibitor.

IS0 105 :

5.2 If the textile to be tested is fabric, place a specimen

Section A01, General principles of testing.

of it 10 cm x 4 cm between one piece of undyed cotton

Section A02, Grey scale for assessing change in colour.

fabric (4.3) and one piece of adjacent fabric (4.4) and sew

along one of the shorter sides to form a composite

Section A03, Grey scale for assessing staining.

specimen.

5.3 If the textile to be tested is yarn, knit it into fabric

4 APPARATUS AND REAGENTS

and treat it as in 5.2, or form a layer of parallel lengths of

4.1 Vessel equipped with water-cooled reflux condenser of

it between the two pieces of undyed cloth (4.3 and 4.4),

the finger type to hold a cylindrical specimen 4 cm long in

the amount of yarn taken being approximately equal to

the boiling solution.

half the combined mass of the undyed cloths. Sew along

one of the shorter sides to hold the yarn in place and to

4.2 Glass rod 0,5 to 0,8 cm in diameter. form a composite specimen.

4.3 Desized undyed cotton fabric measuring 10 cm x 4 cm. 5.4 If the textile to be tested is loose fibre, comb and

(This material is not cotton adjacent fabric.) compress an amount approximately equal to half the

IS0 105/X-1984 (E)

combined mass of the undyed cloths (4.3 and 4.4) into a If the test-control specimens do not yield these values, the

sheet 10cm x4cm. Place the sheet between the two test has not been carried out correctly, and the operations

all four sides to hold the described in 6.1 to 6.4 inclusive should be repeated with

undyed cloths, and sew along

fibre in place and to form a composite specimen. fresh composite specimens and fresh composite test-control

specimens.

5.5 Prepare two composite specimens of the test

6.6 Assess the change in colour of the specimen and the

control (4.7) in the way outlined for fabric in 5.2.

staining of the undyed cotton fabric (4.3) and the adjacent

fabric (4.4) with the grey scales.

6 PROCEDURE

6.1 Carry out the operations described in 6.2 to 6.4,

7 TESTREPORT

with each composite specimen and the composite

test-control specimen, in parallel, in separate baths.

Report the numerical ratings for change in colour and the

numerical ratings for staining of each kind of undyed cloth

6.2 Roll the composite specimen compactly around the

tested with sodium carbonate alone and with sodium

glass rod to form a cylinder 4 cm long and tie it loosely

carbonate and sodium m-nitrobenzenesulphonate reduction

and uniformly with thread.

inhibitor.

When the two pieces of undyed fabric are the same and the

6.3 Treat one composite specimen on the rod by boiling

two assessments of staining are different, report only the

gently under reflux for 1 h in the sodium carbonate

lower.

solution (4.5), at a liquor ratio of 30 : 1. Treat the other

composite specimen in the same way and for the same time

in boiling sodium carbonate solution containing sodium

m-nitrobenzenesulphonate (4.6).

8 NOTES

Test control

6.4 Remove the composite specimens from the rod

immediately, rinse for 10 min in cold running tap-water

8.1 Reduction

and separate the undyed cloths from them. Open out the

composite specimen and dry oit by hanging in air at a

CI Vat Red 1 (Colour Index, 3rd Edition) is pasted with

temperature not exceeding 60 C, with the three parts in

150 times its own mass of water, using an anionic wetting

contact only at the line of stitching.

agent at the rate of 3 ml per gram of dye. 40 ml/l of sodium

hydroxide and 13g/l of sodium dithionite are added and

the dye is allowed to reduce for 15 min at 80 OC.

6.5 Assess the effect on the composite test-control

specimens with the grey scales. The ratings of the

8.2 Dyeing

test-control specimen after boiling with sodium

m-nitrobenzenesulphonate should be

The dye-bath is set at a liquor ratio of 25 : 1. To it are

added 2 to 3 ml of sodium hydroxide (400 g/l) and 1 g/I

3-4 weaker, yellower, in respect of change in colour;

of sodium dithionite, followed by the calculated amount of

5 in respect of staining.

reduced dye. The dyeing is started at 30 OC, and heat is

applied for 15 min to bring the temperature to 6OoC.

The ratings of the test-control specimen after boiling

is continued at this temperature for 30 min.

Dyeing

without sodium m-nitrobenzenesulphonate should be

The specimen is then oxidized in air, rinsed in cold running

2-3 weaker, yellower, in respect of change in colour;

tap-water, soaped at the boil, rinsed in distilled water,

2-3 in respect of staining. then in cold running tap-water, and dried.

IS0 105/X-1984 (E)

X07 Colour fastness to cross-dyeing : Wool

1 SCOPE AND FIELD OF APPLICATION

If first piece is : Second piece to be :

This method is intended for determining the resistance of

cotton wool

the colour of textiles to the action of processes used for

dyeing wool.

wool cotton

silk wool

linen wool

2 PRINCIPLE

viscose wool

Specimens of the textile in contact with adjacent fabrics are

acetate wool

treated in different types of wool dye-bath, but without

polyamide wool

any dyestuff. The specimens are then rinsed and dried. The

polyester wool

change in colour of the specimen and the staining O

acrylics wool

adjacent fabrics are assessed with the grey scales.

4.7 Grey scales for assessing change in colour and staining

3 REFERENCES

(see clause 3).

IS0 105 :

Section A01 , General principles of testing.

5 TEST SPECIMEN

Section A02. Grey scale for assessing change in colour.

5.1 Prepare five composite specimens in the manner

Section A03, Grey scale for assessingstaining.

described.

4 APPARATUS AND REAGENTS 5.2 If the textile to be tested is fabric, place a speci-

men 10 cm x 4 cm between the two adjacent fabrics (4.6)

Dye vessel equipped with reflux condenser.

4.1

and sew along all four sides to form a composite specimen.

4.2 Acetic acid solution (300 gh).

5.3 If the textile to be tested is yarn, knit it into fabric

and treat it as in 5.2 or form a layer of parallel lengths of

4.3 Sulphuric acid (relative density 1,841.

it between the two adjacent fabrics (4.6), the amount of

yarn taken being approximately equal to half the combined

4.4 Sodium sulphate decahydrate (Na,SO,.IOH,O). mass of the adjacent fabrics. Sew along all four sides to

hold the yarn in place and to form a composite specimen.

4.5 Potassium dichromate (K,Cr,O,).

5.4 If the textile to be tested is loose fibre, comb and

compress an amount approximately equal to half the

4.6 Ten adjacent fabrics, each measuring 10 cm X 4 cm,

combined mass of the adjacent fabrics (4.6) into a sheet

five pieces made of the same kind of fibre as that of the

10 cm x 4 cm. Place the sheet between the two adjacent

textile to be tested or that predominating in the case of

fabrics, and sew along all four sides to hold the fibre in

blends, and five made of the fibre indicated in the following

table or as otherwise specified. place and to form a composite specimen.

IS0 105/X-1984 (E)

this temperature for 30 min. Add 2 % potassium

6 PROCEDURE

dichromate (K,Cr20,), and maintain the bath at 98 f 2 "C

6.1 Carry out the operations described in 6.2 to 6.7

for an additional 60 min.

inclusive, using a liquor ratio of 50 : 1. The liquor ratio and

the percentages of reagents in the baths are based upon the

6.6 Sulphuric acidchrome cross-dyeing. Place one

mass of the composite specimen. If no condenser is used,

composite specimen in a bath containing 20 % sodium

replace the evaporated water.

sulphate decahydrate and 5 % of the acetic acid (300 g/l)

solution. Raise the temperature to 98 f 2 OC in 30 min,

6.2 Neutral cross-dyeing. Place one composite specimen in

and maintain this temperature for 30 min. Add 2 %

a bath containing 20 % sodium sulphate decahydrate. Raise

sulphuric acid (relative density 1,84), and maintain the bath

the temperature to 98 f 2 OC in 30 min, and maintain this

at 98 f 2 "C for an additional 15 min. Add 2 % potassium

temperature for 90 min.

dichromate (K,Cr,O,), and maintain at 98 If: 2 OC for an

additional 60 min.

6.3 Acetic acid cross-dyeing. Place one composite

specimen in a bath containing 5 % of the acetic acid

6.7 Open out the composite specimens by breaking the

(300 g/l) solution and 20 % sodium sulphate decahydrate.

all sides except one of the shorter sides, and

stitching on

Raise the temperature to 98 f 2 "C in 30 min, and maintain

at a temperature not

dry them by hanging them in air

this temperature for 90 min.

at the

exceeding 60 "C with the three parts in contact only

remaining line of stitching.

6.4 Sulphuric acid cross-dyeing. Place one composite

specimen in a bath containing 20 % sodium sulphate

6.8 Assess the change in colour of the specimen and the

decahydrate and 4 % sulphuric acid (relative density 1,841.

staining of adjacent fabrics with the grey scales.

Raise the temperature to 98 f 2 "C in 30 min, and maintain

this temperature for 90 min.

7 TESTREPORT

6.5 Acetic acidchrome cross-dyeing. Place one composite

Report the method of cross-dyeing used, the numerical

specimen in a bath containing 20 % sodium sulphate

ratings for change in colour of the specimen and for

decahydrate and 5 % of the acetic acid (300 g/l) solution.

staining of each kind of adjacent fabric used.

Raise the temperature to 98 k 2 "C in 30 min, and maintain

IS0 105/X-1984 (E)

X08 Colour fastness to degumming

4.3 Soap solution, containing 7 g of soap (4.2) per litre of

1 SCOPE AND FIELD OF APPLICATION

distilled water.

This method is intended for determining the resistance of

the colour of textiles of all kinds, except loose fibre, to the

4.4 Sodium carbonate, anhydrous (Na,C03).

action of soap solutions such as those used in degumming

raw silk.

4.5 Two adjacent fabrics, 10 cm x 4 cm, one piece made

of raw silk, the other made of the same kind of fabric as

that of the textile to be tested or that predominating in

2 PRINCIPLE

the case of blends.

A specimen of the textile in contact with adjacent fabric is

treated with a soap solution, then rinsed and dried. The

4.6 Grey scales for assessing change in colour and staining

change in colour of the specimen and the staining of the

(see clause 3).

adjacent fabric are assessed with the grey scales.

5 TEST SPECIMEN

3 REFERENCES

5.1 If the textile to be tested is fabric, place a speci-

men 10 cm x 4 cm between the two adjacent fabrics (4.5)

IS0 105 :

and sew along all four sides to form a composite specimen.

Section A0 1, General principles of testing.

5.2 If the textile to be tested is yarn, knit it into fabric

Section A02, Grey scale for assessing change in colour.

and treat it as in 5.1, or form a layer of parallel lengths of

Section A03, Grey scale for assessing staining.

it between the two adjacent fabrics (4.5), the amount of

yarn taken being approximately equal to half the combined

mass of the adjacent fabrics. Sew along all four sides to

4 APPARATUS AND REAGENTS

hold the yarn in place and to form a composite specimen.

4.1 Vessel of capacity 500ml, with appropriate reflux

6 PROCEDURE

condenser.

6.1 Treat the composite specimen in the vessel (4.1) for

4.2 Soap, containing not more than 5 % moisture and

10 min under reflux with a lightly boiling soap solution

complying with the following requirements based on dry

(4.3). The liquor ratio is 100 : 1.

mass :

- free alkali, calculated as Na,CO, : 3 g/kg maximum 6.2 After 10 min, add 0,5g/l of anhydrous sodium

carbonate to the boiling soap solution, and keep boiling

- free alkali, calculated as NaOH : 1 g/kg maximum

lightly for 110 min (2 h in all).

- total fatty matter : 850 g/kg minimum

6.3 Remove the composite specimen from the soap sol-

- titre of mixed fatty acids prepared from soap :

ution, rinse twice in cold distilled water and then for 10 min

30 "C maximum

in cold running tap-water. Squeeze it thoroughly, open

out the composite specimen by breaking the stitching on all

- iodine value : 50 maximum

sides except one of the shorter sides and dry it by hanging it in

at a temperature not exceeding60 OC, with the three parts

The soap shall be free from fluorescent brightening agents. air

IS0 105/X-1984 (E)

in contact only at the remaining line of stitching. 7 TESTREPORT

Report the numerical ratings for change in colour of the

6.4 Assess the change in colour of the specimen and the

specimen and for staining of the adjacent fabrics.

staining of the adjacent fabrics with the grey scales.

IS0 105/X-1984 (E)

XO9 Colour fastness to formaldehyde

1 SCOPE AND FIELD OF APPLICATION

5.2 If the textile to be tested is yarn, knit it into fabric

and use a specimen 10cm x4cm, or make a wick of

1.1 This method is intended for determining the resistance

parallel lengths 10 cm long and about 0.5 cm in diameter,

of the colour of textiles of all kinds and in all forms to the

tied near both ends.

action of formaldehyde vapour, as may be encountered in

storehouses where fabrics have been stored with materials

5.3 If the textile to be tested is loose fibre, comb and

which have undergone a crease-resist treatment.

compress enough of it to form a sheet 10 cm x 4 cm and

sew it on to a piece of cotton adjacent fabric to support the

1.2 This method is not suitable for assessing changes in

fibre.

colour which may occur during crease-resist finishing with

urea-formaldehyde products, or in subsequent treatment

of the dyeing with solutions of formaldehyde.

6 PROCEDURE

2 PRINCIPLE

6.1 Fix the specimen to the frame so that it hangs free

A specimen of the textile is exposed in a closed container

over the china dish and does not come into direct contact

to the action of gaseous formaldehyde. The change in

with the formaldehyde solution.

colour of the specimen is assessed with th

...

Norme internationale 0 105lX

INTERNATIONAL ORGANIZATION FOR STANOAROIZATION*MEXflYHAPOflHAR OPTAHH3ALlHR no CTAHflAPTH3AllHM*ORGANlSATlON INTERNATIONALE DE NORMALISATION

Textiles - Essais de solidité des teintures -

Partie X : Solidité des teintures à des agents autres que

ceux spécifiés dans les parties A à S et Z

Textiles - Tests for colour fastness - Part X : Tests not included in parts A to S or part 2

Deuxième édition - 1984-10-01

- CDU 677.016.47 Réf. no : IS0 105/X-1984 (FI

LL Descripteurs : textile, matiere teignante, essai, solidité de la couleur, essai de carbonisage, essai chimique, attaque chimique, essai de

8 mercerisage, essai de résistance aux solvants, essais B température d'ébullition, essai de teinture, essai aux produits domestiques, essai thermique,

.- essai de repassage, essai de frottement, chauffage par vapeur, laine, coton, étoffe en laine, étoffe revêtue de plastique, polychlorure de vinyle,

x chlorure d'aluminium, acide sulfurique, sulfite de sodium, acide chlorhydrique, hypochlorite de sodium, carbonate de sodium, savon,

$ formaldéhyde, migration, plastifiant, chloration.

O

Prix basé sur 29 pages

v,

Avant-propos

L‘ISO (organisation internationale de normalisation) est une fédération mondiale

d’organismes nationaux de normalisation (comités membres de I‘ISO). L‘élaboration

des Normes internationales est confiée aux comités techniques de I’ISO. Chaque

comité membre intéressé par une étude a le droit de faire partie du comité technique

créé 8 cet effet. Les organisations internationales, gouvernementales et non gouverne-

mentales, en liaison avec I’ISO, participent également aux travaux.

Les projets de Normes internationales adoptés par les comités techniques sont soumis

aux comités membres pour approbation, avant leur acceptation comme Normes inter-

nationales par le Conseil de I’ISO. Les Normes internationales sont approuvées confor-

mément aux procédures de I’ISO qui requièrent l’approbation de 75 % au moins des

comités membres votants.

La Norme internationale IS0 105/X a été élaborée par le comité technique ISO/TC 38,

Textiles.

La Norme internationale IS0 105/X a été pour la première fois publiée en 1978. Cette

deuxième édition annule et remplace la première édition dont la section X12 a fait

l‘objet d’une révision technique et A laquelle la section X14 a été ajoutée.

O Organisation internationale de normalisation, 1984 0

Imprimé en Suisse

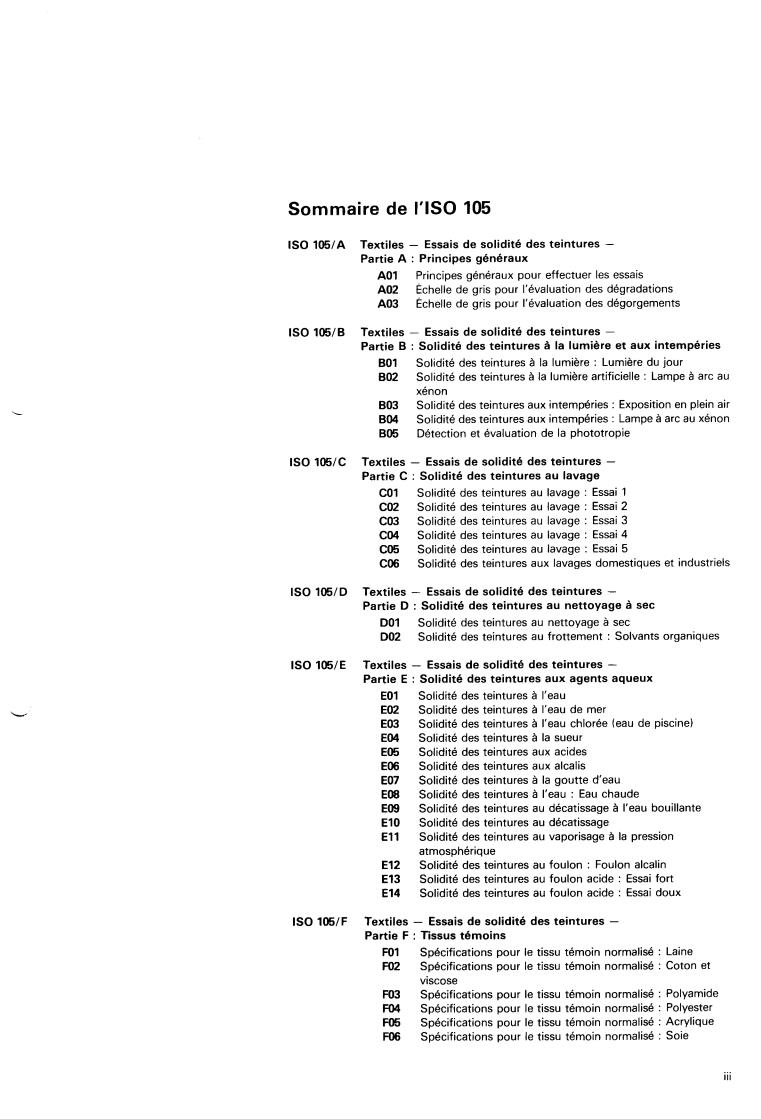

Sommaire de I’ISO 105

Textiles - Essais de solidité des teintures -

IS0 105/A

Partie A : Principes généraux

Principes généraux pour effectuer les essais

A01

A02 Échelle de gris pour I‘évaluation des dégradations

A03 Echelle de gris pour I’évaluation des dégorgements

IS0 105/B Textiles - Essais de solidité des teintures -

Partie B : Solidité des teintures à la lumière et aux intempéries

BO1 Solidité des teintures à la lumière : Lumière du jour

Solidité des teintures à la lumière artificielle : Lampe à arc au

BO2

xénon

BO3 Solidité des teintures aux intemp6ries : Exposition en plein air

BO4 Solidité des teintures aux intemperies : Lampe à arc au xénon

B05 Détection et évaluation de la phototropie

IS0 105/C Textiles - Essais de solidité des teintures -

Partie C : Solidité des teintures au lavage

Solidité des teintures au lavage : Essai 1

CO1

CO2 Solidité des teintures au lavage : Essai 2

Solidité des teintures au lavage : Essai 3

CO3

CO4 Solidité des teintures au lavage : Essai 4

CO5 Solidité des teintures au lavage : Essai 5

Solidité des teintures aux lavages domestiques et industriels

CO6

IS0 105/D Textiles - Essais de solidité des teintures -

Partie D : Solidité des teintures au nettoyage a sec

DO1 Solidité des teintures au nettoyage à sec

DO2 Solidité des teintures au frottement : Solvants organiques

IS0 105/E Textiles - Essais de solidité des teintures -

Partie E : Solidité des teintures aux agents aqueux

Solidité des teintures à l’eau

E01

E02 Solidité des teintures à l’eau de mer

E03 Solidité des teintures à l’eau chlorée (eau de piscine)

EO4 Solidité des teintures à la sueur

E05 Solidité des teintures aux acides

Solidité des teintures aux alcalis

EO6

E07 Solidité des teintures à la goutte d‘eau

Solidité des teintures à l’eau : Eau chaude

E08

E09 Solidité des teintures au décatissage à l’eau bouillante

E10 Solidité des teintures au décatissage

Ell Solidité des teintures au vaporisage à la pression

atmosphérique

Solidité des teintures au foulon : Foulon alcalin

E12

E13 Solidité des teintures au foulon acide : Essai fort

E14 Solidité des teintures au foulon acide : Essai doux

IS0 105/F Textiles - Essais de solidité des teintures -

Partie F : Tissus témoins

FOI Spécifications pour le tissu témoin normalisé : Laine

: Coton et

F02 Spécifications pour le tissu témoin normalisé

viscose

F03 Spécifications pour le tissu témoin normalisé : Polyamide

FO4 Spécifications pour le tissu témoin normalisé : Polyester

F05 Spécifications pour le tissu témoin normalisé : Acrylique

FO6 Spécifications pour le tissu témoin normalisé : Soie

...

IS0 105/G Textiles - Essais de solidite des teintures -

: Solidite des teintures aux agents atmosphbriques de

Partie

degradation

GO1 Solidité des teintures aux oxydes d'azote

GO2 Solidité des teintures aux fumées de gaz brûlés

GO3 Solidité des teintures à l'ozone dans I'atmosphere

Textiles - Essais de solidité des teintures -

IS0 105/J

Partie J : Mesurage de la couleur et des differences de couleur

Méthode de mesurage de la couleur et des différences de

JO1

couleur

IS0 lE/N Textiles - Essais de solidite des teintures -

Partie N : Solidite des teintures aux agents de blanchiment

NO1 Solidité des teintures au blanchiment : Hypochlorite

: Peroxyde

NO2 Solidité des teintures au blanchiment

NO3 Solidité des teintures au blanchiment : Chlorite de sodium :

Essai doux

Solidité des teintures au blanchiment : Chlorite de sodium :

NW

Essai fort

Solidité des teintures au soufre

N05

IS0 105/P Textiles - Essais de solidite des teintures -

Partie P : Solidite des teintures aux traitements thermiques

PO1 Solidité des teintures à la chaleur seche (8 l'exclusion du

repassage)

PO2 Solidité des teintures au plissage : Plissage A la vapeur

IS0 105/s Textiles - Essais de solidite des teintures -

Partie S : Solidite des teintures B la vulcanisation

Solidité des teintures A la vulcanisation : Air chaud

SO1

SO2 Solidité des teintures 8 la vulcanisation : Monochlorure

de soufre

SO3 Solidité des teintures A la vulcanisation : Vapeur saturée

IS0 105/x Textiles - Essais de solidite des teintures -

Partie X : Solidite des teintures B des agents autres que ceux

specifies dans les parties A B S et 2

xo1 Solidité des teintures au carbonisage : Chlorure d'aluminium

x02 Solidité des teintures au carbonisage : Acide sulfurique

XO3 Solidité des teintures au chlorage acide

J

Solidité des teintures au mercerisage

XW

X05 Solidité des teintures aux solvants organiques

Solidité des teintures au débouillissage 8 l'air libre

XO6

X07 Solidité des teintures 8 la surteinture : Laine

XO8 Solidité des teintures au décreusage

Xo9 Solidité des teintures au formaldehyde

x10 Evaluation de la migration des teintures des textiles dans les

enductions de polychlorure de vinyle

x11 Solidité des teintures au repassage 8 chaud

Solidité des teintures au frottement

x12

X13 Solidité des teintures sur laine aux traitements effectués avec

des produits chimiques en vue du plissage et du fixage

X14 Solidité des teintures sur laine au chlorage acide :

Dichloroisocyanurate de sodium

IS0 105/2 Textiles - Essais de solidite des teintures -

Partie 2 : Caracteristiques des colorants

Solidité des teintures aux métaux dans les bains de teinture :

Sels de chrome

202 Solidité des teintures aux métaux dans les bains de teinture :

Fer et cuivre

IV

IS0 105/X-1984 (FI

XO1 Solidité des teintures au carbonisage : Chlorure

d'al urn in i urn

1 OBJET ET DOMAINE D'APPLICATION 4.4 Témoin de contrôle : teinture de CI Mordant Red 3

(Colour Index, 3e édition), développée au dichromate de

La présente méthode est destinée d la détermination de la

potassium (voir chapitre 8).

résistance des teintures sur les textiles, à tous leurs stades

de transformation, au procédé de fabrication qui consiste à

4.5 Échelle de gris pour I'évaluation des dégradations

éliminer les impuretés végétales par un traitement au

(voir chapitre 3).

chlorure d'aluminium à température élevée. Elle est

applicable principalement à la laine et aux textiles

contenant de la laine, particulièrement à ceux qui

5 ÉPROUVETTE

contiennent des fibres d'acétate ou de polyamide.

5.1 Si le textile à soumettre à l'essai est de l'étoffe, utiliser

une éprouvette de 10 cm x 4 cm.

2 PRINCIPE

5.2 Si le textile à soumettre à l'essai est du fil, le tricoter

Une éprouvette, imprégnée avec une solution de chlorure

et utiliser une éprouvette de 10 cm x 4 cm, ou bien faire

d'aluminium, est séchée, traitée à chaud, puis rincée et

une mèche de fils parallèles, de 10cm de longueur et

neutralisée. La dégradation de la coloration de I'éprouvette

d'environ 0,5 cm de diamètre, nouée près des deux

est évaluée avec I'échelle de gris, après rinçage,

extrémités.

neutralisation et séchage.

L

5.3 Si le textile à soumettre à l'essai est de la fibre en

et comprimer une quantité suffisante

bourre, en peigner

3 RÉFÉRENCES

pour former une nappe de 10 cm x 4 cm.

IS0 105 :

6 MODE OPÉRATOIRE

Section A01, Principes gén4raux pour effectuer les

essais.

6.1 Effectuer les opérations décrites de 6.2 a 6.5, avec

I'éprouvette et I'éprouvette témoin de contrôle en parallèle,

Section A02, Échelle de gris pour l'évaluation des

dans des bains séparés.

dégradations.

6.2 Immerger I'éprouvette dans la solution de chlorure

d'aluminium (4.2) durant 15 min a latempérature ambiante,

4 APPAREILLAGE ET RÉACTIFS

le rapport de bain étant de 20 : 1. L'essorer de façon qu'elle

4.1 Étuve, pour le séchage des éprouvettes à l'air

retienne 80 %de sa propre masse de solution.

à 60 f 2 OC et pour le traitement à chaud à l'air à

115 f 2 OC.

6.3

Sécher I'éprouvette en la suspendant dans I'étuve et en

l'y laissant séjourner 30min. ou plus longtemps si

4.2 Chlorure d'aluminium, solution (densité relative 1,037) nécessaire, à 60 f 2 "C. La traiter ensuite en portant et en

contenant 51.4 g d'AICI,.GH,O par litre. maintenant la température durant 15 min à 11 5 f 2 OC.

4.3 Hydroxyde d'ammonium, solution contenant 2 ml 6.4 Rincer I'éprouvette durant 5 min dans l'eau courante

à 20 % par litre. froide du robinet, puis la partager en deux parties égales.

de NH,OH

IS0 105/X-1984 (FI

Sécher une moitié en la suspendant a l'air a une coloration des deux parties de I'éprouvette, celle qui a été

température ne dépassant pas 60 OC. rincée et celle qui a été neutralisée.

6.5 Agiter l'autre moitié dans la solution d'hydroxyde

8 NOTE

d'ammonium (4.3) durant 30 min à la température

ambiante, le rapport de bain étant de 40 : 1. La rincer

TBmoin de contrôle. Un échantillon, mouillé à fond,

ensuite durant 5 min dans l'eau courante froide du robinet

de tissu de laine est introduit B 40 OC dans un bain de tein-

et la sécher en la suspendant à l'air à une température ne

% de CI Mordant Red 3 (Colour Index,

ture contenant 1

dépassant pas 60 OC.

3e édition), 10 % de sulfate de sodium décahydraté

(Na,SO,.lOH,O) et 3 % d'acide acétique (300 g/l), tous les

pourcentages étant calculés par rapport à la masse de

6.6 Évaluer la dégradation de la coloration de I'éprouvette

I'échantillon de laine. Le rapport de bain est de 40 : 1.

témoin de contrôle non neutralisée avec I'échelle de gris

(voir chapitre 8). Si la dégradation de coloration n'est pas

Le bain de teinture est porté à I'ébullition en 30 min et

égale à l'indice 4-5 plus jaune de I'échelle appropriée, l'essai

I'ébullition est maintenue durant 30 min. Si nécessaire, le

n'a pas été effectué correctement, et les opérations décrites

bain est épuisé en ajoutant avec précaution 1 à 3 % d'acide

de 6.1 à 6.5 inclus doivent être répétées avec une nouvelle

acétique (300 g/l) ou 1 % d'acide sulfurique (densité relative

éprouvette et une nouvelle éprouvette témoin de contrôle.

1,84) bien dilué dans l'eau. Le bain de teinture est maintenu a

I'ébullition durant encore 15 min après addition de l'acide.

6.7 Évaluer la dégradation de la coloration de chaque

Le bain de teinture est refroidi par addition d'eau froide, et

moitié de I'éprouvette avec I'échelle de gris.

on ajoute 0,5 % de dichromate de potassium préalablement

est porté de nouveau à

dissous dans l'eau. Le bain

I'ébullition et I'ébullition est maintenue durant 30 min.

7 PROCÈS-VERBAL D'ESSAI

L'échantillon est alors retiré, rincé dans l'eau courante

Indiquer les indices de solidité pour la dégradation de Froide du robinet et séché.

IS0 105/X-1984 (F)

xo2

Solidité des teintures au carbonisage : Acide sulfurique

1 OBJET ET DOMAINE D'APPLICATION 4.5 Échelle de gris pour I'évaluation des dégradations

(voir chapitre 3).

La présente méthode est destinée à la détermination de la

résistance des teintures sur les textiles, à tous leurs stades

de transformation, au procédé de fabrication qui consiste

5 ÉPROUVETTE

à éliminer les impuretés végétales par un traitement à l'acide

sulfurique à température élevée. Elle est applicable

5.1 Si le textile à soumettre à l'essai est de I'étoffe, utiliser

principalement à la laine et aux textiles contenant de la

une éprouvette de 1 O cm x 4 cm.

laine.

5.2 Si le textile à soumettre à l'essai est du fil, le tricoter

et utiliser une éprouvette de 10 cm x 4 cm, ou bien faire

2 PRINCIPE

une mèche de fils parallèles, de 10cm de longueur et

d'environ 0,5 cm de diamètre, nouée près des deux

Une éprouvette, imprégnée avec une solution d'acide

extrémités.

sulfurique, est séchée, traitée à chaud, puis rincée et

neutralisée. La dégradation de la coloration de I'éprouvette

est évaluée avec I'échelle de gris, après rinçage, le textile à soumettre à l'essai est de la fibre en

5.3 Si

neutralisation et séchage. bourre, en peigner et comprimer une quantité suffisante

pour former une nappe de 10 cm x 4 cm.

3 RÉFÉRENCES

L

6 MODE OPÉRATOIRE

IS0 105 :

6.1 Effectuer les opérations décrites de 6.2 à 6.5, avec

Section A01, Principes généraux pour effectuer les

I'éprouvette et I'éprouvette témoin de contrôle en parallèle,

essais.

dans des bains séparés.

Section A02, Échelle de gris pour I'évaluation des

dégradations.

6.2 Immerger I'éprouvette dans la solution d'acide

sulfurique (4.2) durant 15 min à la température ambiante,

le rapport de bain étant de 20 : 1. L'essorer de façon qu'elle

4 APPAREILLAGE ET &ACTIFS

retienne 80 % de sa propre masse de solution.

4.1 Étuve, pour le séchage des éprouvettes à l'air

à 60k 2 OC et pour le traitement 2 chaud 5 l'air

6.3 Sécher I'éprouvette en la suspendant dans I'étuve et en

à 105k 2 OC.

l'y laissant séjourner 30 min, ou plus longtemps si

nécessaire, à 60 k 2 OC. La traiter ensuite en portant et en

4.2 Acide sulfurique, solution contenant 50 g d'acide maintenant la température durant 15 min à 105 k 2 OC.

sulfurique concentré(densit8 relative 1.84) par litre.

6.4 Rincer I'éprouvette durant 5 min dans l'eau courante

4.3 Carbonate de sodium, solution contenant 2 g de froide du robinet, puis la partager en deux parties égales.

carbonate de sodium anhydre par litre. Sécher une moitié en la suspendant à l'air à une

température ne dépassant pas 60 OC.

Témoin de contrôle : teinture de CI Mordant Red 3

4.4

(Colour Index, 3e édition), développée au dichromate de 6.5 Agiter l'autre moitié dans la solution de carbonate de

potassium (voir chapitre 8). sodium (4.3) durant 30 min à la température ambiante,

IS0 105/X-1984 (FI

8 NOTE

le rapport de bain étant de 40 : 1. La rincer ensuite durant

5 min dans l’eau courante froide du robinet et la sécher en

Thnoin de contrôle. Un échantillon, mouillé B fond,

la suspendant B l‘air à une température ne dépassant pas

de tissu de laine est introduit B 40 OC dans un bain de tein-

60 OC.

1 % de CI Mordant Red 3 (Colour Index,

ture contenant

3e Bdition), 10 % de sulfate de sodium décahydraté

6.6 Évaluer la dégradation de la coloration de I’éprouvette

(Na2S0,.10H20) et 3 % d‘acide acétique (300 g/l), tous

témoin de contrôle non neutralisée avec I’échelle de gris

les pourcentages étant calculés par rapport à la masse de

(voir chapitre 8). Si la dégradation de coloration n‘est pas

I’échantillon de laine. Le rapport de bain est de 40 : 1.

égale à l’indice 2 plus jaune de I’échelle appropriée, l’essai

n‘a pas été effectué correctement, et les opérations décrites

Le bain de teinture est porté à I’ébullition en 30 min et

de 6.1 à 6.5 inclus doivent être répétées avec une nouvelle

I‘ébullition est maintenue durant 30 min. Si nécessaire, le

éprouvette et une nouvelle éprouvette témoin de contrôle.

bain est épuisé en ajoutant avec précaution 1 à 3 % d’acide

acétique (300 g/l) ou 1 %d’acide sulfurique (densité relative

6.7 Évaluer la dégradation de la coloration de chaque

1,84) bien dilué dans l’eau. Le bain de teinture est maintenu 1

moitié de I’éprouvette avec I‘échelle de gris.

I’ébullition durant encore 15 min après addition de l’acide.

Le bain de teinture est refroidi par addition d’eau froide, et

on ajoute 0,5 % de dichromate de potassium préalablement

7 PROCÈS-VERBAL D’ESSAI

dissous dans l’eau. Le bain est porté de nouveau à

v

Indiquer les indices de solidité pour la dégradation de I’ébullition et I’ébullition est maintenue durant 30 min.

coloration des deux parties de I’éprouvette, celle qui a été L‘échantillon est alors retiré, rincé dans l’eau courante

froide du robinet et séché.

rincée et celle qui a été neutralisée.

IS0 105/X-1984 (FI

X03 Solidité des teintures au chlorage acide

1 OBJET ET DOMAINE D’APPLICATION 4.3 Soit :

La présente méthode est destinée à la détermination de la Hypochlorite de sodium, solution contenant 1 g de chlore

résistance des teintures sur les textiles de toute nature, à

actif par litre.

tous leurs stades de transformation, au procédé de

Pour préparer ce réactif, utiliser un hypochlorite de sodium

fabrication utilisant une solution d‘hypochlorite acide pour

ayant la composition suivante :

prévenir le rétrécissement des laines.

- chlore actif : 140 B 160 g/I

2 PRINCIPE

- chlorure de sodium (NaCl) : 120 à 170 g/l

Une éprouvette du textile, en contact avec des tissus

- hydroxyde de sodium (NaOH) : 20 g/l maximum

témoins, est traitée successivement avec des solutions

- carbonate de sodium (Na,C03) : 20 g/I maximum

d‘acide chlorhydrique, d‘hypochlorite de sodium ou de

lithium et de sulfite de sodium, puis rincée et séchée. ‘La

- fer (Fe) : 0.01 g/I maximum

dégradation de la coloration de I’éprouvette et le

dégorgement sur les tissus témoins sont évalués avec les Soit :

échelles de gris. Un témoin de contrôle est utilisé.

Hypochlorite de lithium (Licol), solution contenant 1 g de

chlore actif par litre.

3 RÉFÉRENCES

ce réactif, utiliser un hypochlorite de lithium

Pour préparer

IS0 105 : solide contenant environ 300 g de LiOCl par kilogramme.

Environ 5 g d’hypochlorite de lithium solide dissous dans

Section A01, Principes généraux pour effectuer les

1 litre d’eau distillée produisent une solution ayant la

essais.

concentration prescrite de 1 g de chlore actif par litre.

Section A02, Échelle de gris pour I’évaluation des

4.4 Sulfite de sodium, solution contenant 3 g de

dégradations.

Na,S0,.7H20 par litre.

Section A03, Échelle de gris pour l’évaluation des

dégorgements.

4.5 Témoin de contrale: teinture sur laine de CI Acid

Blue 37 (Colour Index, 3e édition; voir chapitre 8).

4 APPAREILLAGE ET RÉACTIFS

4.6 Échelles de gris pour I’évaluation des dégradations et

4.1 Fils de laine écrue, non teinte et non blanchie, fils de

des dégorgements (voir chapitre 3).

et d’autres fibres au choix, pour

coton non teint blanchi

I’évaluation du dégorgement, si l‘on soumet à l’essai des

tissus ou des fils; tissus témoins de nature analogue, si l’on

5 ÉPROUVETTE

soumet à l‘essai des fibres en bourre.

5.1 Si le textile à soumettre à l’essai est de I’étoffe, coudre

4.2 Acide chlorhydrique, solution contenant 6 ml d’acide les fils témoins non teints (4.1) à des intervalles d‘environ

chlorhydrique (densité relative 1,16 2 20 OC) par litre. 1 cm sur une éprouvette de lissu de 10 cm x 4 cm.

IS0 105/X-1984 (FI

5.2 Si le textile à soumettre à l‘essai est du fil, le tricoter suspendant à l’air à une température ne dépassant pas

et préparer une éprouvette composée comme indiqué 60 OC.

en 5.1.

6.6 Évaluer la dégradation de la coloration de I’éprouvette

5.3 Si le textile à soumettre à l‘essai est de la fibre en témoin de contrôle avec I’échelle de gris (voir chapitre 8). Si

bourre, en peigner et comprimer une quantité suffisante la dégradation de coloration n’est pas égale à l’indice 3,

pour former une nappe de 10 cm x 4 cm. Placer la nappe l’essai n‘a pas été effectué correctement, et les opérations

entre les tissus témoins de laine et de coton ou d’autres décrites de 6.1 à 6.5 inclus doivent être répétées avec de

tissus témoins, et coudre les trois ensemble avec des points nouvelles éprouvettes composées et une nouvelle éprouvette

à intervalles de 1 cm. La masse du textile teint doit être

témoin de contrôle composée.

approximativement égale à celle du tissu témoin de laine.

6.7 Évaluer la dégradation de la coloration de I’éprouvette

5.4 Préparer une éprouvette composée à partir du témoin

et le dégorgement sur les tissus témoins avec les échelles de

de contrôle (4.5) de la manidre décrite pour de I’étoffe

gris.

en 5.1.

6 MODE OPÉRATOIRE

7 PROCÈS-VERBAL D’ESSAI

6.1 Effectuer les opérations décrites de 6.2 à 6.5, avec les

Indiquer les indices de solidité pour la dégradation de

éprouvettes composées et I‘éprouvette témoin de contrôle

et pour le dégorgement sur

coloration de I’éprouvette

composée en parallèle, dans des bains séparés.

chaque genre de fibre non teinte utilisé.

6.2 Immerger I’éprouvette composée dans la solution

à la température

d’acide chlorhydrique (4.2) durant 10 min

ambiante, le rapport de bain étant de 25 : 1.

8 NOTE

Témoin de contrôle. Un échantillon, mouillé à fond, de tissu

6.3 Ajouter un volume égal de la solution d‘hypochlorite

de laine est introduit à 40 OC dans un bain de teinture conte-

de sodium ou de lithium (4.3) et maintenir I‘éprouvette

nant 1 % de CI Acid Blue 37 (Colour Index, 3e édition),

composée immergée durant encore 10 min.

% de sulfate de sodium décahydraté (Na,SO,.IOH,O)

et 3 % d‘acide sulfurique (densité relative 1,84), tous les

6.4 Rincer soigneusement I’éprouvette composée dans

pourcentages étant calculés par rapport à la masse de

l‘eau courante froide du robinet, puis l’immerger dans la

I’échantillon de laine. Le rapport de bain est de 40 : 1.

solution de sulfite de sodium (4.4) durant 10 min à 35 à

40 OC, le rapport de bain étant de 50 : 1.

est porté à I‘ébullition en 15 min et

Le bain de teinture

I‘ébullition est maintenue durant 45 min. L’échantillon est

6.5 Rincer soigneusement I‘éprouvette composée dans alors retiré, rincé dans l’eau courante froide du robinet et

l’eau courante froide du robinet et la sécher en la séché.

X04 Solidité des teintures au mercerisage

1 OBJET ET DOMAINE D'APPLICATION 2.3 Les éprouvettes qui ne subissent pas d'augmentation

de profondeur de teinte seront estimées de la manière

La présente méthode est destinée à la détermination de la

normale, et les résultats ne seront pas accompagnés d'un

résistance des teintures sur les textiles à l'action des

astérisque.

solutions concentrées d'hydroxyde de sodium utilisées pour

le mercerisage. Elle est applicable principalement au coton Exemple

et aux mélanges contenant du coton.

2 plus clair, plus bleu, plus terne : Diminution de la

profondeur de teinte (prise en considération);

changement de nuance et de saturation correspondant

2 PRINCIPE

au degré 2 de I'échelle de gris.

2.1 Une éprouvette du textile, en contact avec un tissu

témoin spécifié, est traitée avec une solution d'hydroxyde

de sodium, rincée, acidifiée, puis rincée de nouveau et

3 RÉFÉRENCES

séchée. La dégradation de la coloration de I'éprouvette et